Académique Documents

Professionnel Documents

Culture Documents

TES01 A

Transféré par

alexndr18Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TES01 A

Transféré par

alexndr18Droits d'auteur :

Formats disponibles

INSTITUTO TECNOL

OGICO DE VERACRUZ

LICENCIATURA EN INGENIER

IA MEC

ANICA

DEPARTAMENTO DE METAL-MEC

ANICA Y MECATR

ONICA

Simulacion numerica del ujo en el interior de un

canal con enfriamiento con agua

TESIS

QUE PARA OBTENER EL GRADO DE:

INGENIERO MEC

ANICO

PRESENTA:

Beatriz Gonzalez Aguirre

ASESOR:

Dr. Guillermo E. Ovando Chacon

13 de diciembre de 2010

Agradecimientos

A .

Al Instituto Tecnol ogico de Veracruz y en especial al Departamento de Metal-

Mecanica y Mecatronica por permitirme realizar los estudios de licenciatura,

as como al laboratorio de termouidos por su apoyo.

A CONACyT (Consejo Nacional de Ciencia y Tecnologa) y a la Direccion de Es-

tudios de Posgrado e Investigacion, por brindarme el nanciamiento economico

para realizar esta tesis.

Al Dr. Guillermo E. Ovando Chacon por haberme dado la oportunidad de traba-

jar en este proyecto de investigaci on y por sus valiosas contribuciones en la presente

tesis.

A los integrantes del comite de revision y jurado: Dr. Guillermo E. Ovando

Chacon, Dr. Juan Carlos Prince Avelino, Ing. Alejandro B. Daz de Leon

Santiago , M.C. Hugo Vega Platas por sus valiosas sugerencias.

i

Dedicatoria

.....

.....

.....

.....

.....

ii

Resumen

Un proceso tpico de fabricacion de botellas de vidrio ocurre a traves de canales

donde el ujo de vidrio a alta temperatura se comienza a solidicar para luego tomar

la forma del molde, durante este proceso se presentan fuertes interacciones entre la

transferencia de calor, el cambio de fase y la dinamica del ujo de vidrio. En esta tesis

se estudio numericamente un ujo de vidrio incompresible cartesiano bidimensional en

estado permanente en el interior de un canal con enfriamiento de agua, analizandose

el comportamiento hidrodinamico y termico del ujo de vidrio asociado a un cambio

de fase. El canal presenta un escalon en expansion y el analisis se realizo para un

rango de n umero de Reynolds de 0.00054 Re 540. El modelo de la simulaci on

toma en cuenta la velocidad de fundicion o del chorro del uido en la salida. La

discretizacion de las ecuaciones de conservacion se baso en el metodo de elemento

nito. Para tres diferentes angulos de inclinacion del escalon, se obtuvieron los campos

de temperatura, las lneas de corrientes y los campos de cambio de fase y de presion.

Para altas velocidades de salida, hay formacion de vortices en la region del escalon

del canal, para velocidades de salida media y baja el ujo dentro de todo el dominio

fue uniforme. Se present o cambio de fase de lquido a solido para las velocidades de

salida bajas y los campos de temperatura muestran temperaturas altas del vidrio en

la entrada, con un mayor enfriamiento del uido a traves del dominio en la parte

cercana al canal de enfriamiento, para las velocidades de salidas altas y medias el

uido permanece en fase lquida para las diferentes conguraciones del escalon y el

campo de temperatura permanece constante en todo el dominio. Para = 10

el

frente de solidicacion presento un comportamiemto mas uniforme debido a que el

material en solidicacion se acomodo suavemente en la zona del escalon.

iii

Abstract

A typical manufacturing process of glass bottles takes place in channels where the

high temperature glass ow starts to solidify and then gets into contact with the

mould. During this process, strong interactions of heat transfer, phase change and

uid dynamics of the glass occur in the channel. In this thesis numerical predictions

in steady state of an incompressible glass ow inside a channel with water cooling

are reported. The simulations include the hidrodynamic and thermal behavior of

glass ow associated to a phase change, and were carried out in a two-dimensional,

Cartesian channel with a backward-facing step for the Reynolds number range of

0.00054 Re 540. The model takes account the casting or jet velocity of the

uid. The discretization of the governing equations for a Newtonian uid were solved

with the nite element method. For three dierent conguration of the step, the

temperature, streamline, phase change and pressure elds were obtained and analyzed

as a function of the position. For high outow velocities there are vortices formation at

the step region of the channel however the temperature of the glass remains constant

and the phase of the uid is liquid for the dierent step conguration studied. For

low outow velocities, the ow of the uid along the wall domain is uniform but there

is phase change from liquid to solid of the uid at the step region, the temperature

elds show hot glass at the entrance with cooling of the uid through the domain.

This behaviour is independent of the step conguration, but the size of the transition

zone depends on the step inclination. For = 10

, the solidication front shows

homogeneous behavior due that the solidied material moves smoothly on the step

region.

iv

Indice general

Agradecimientos I

Dedicatoria II

Resumen III

Abstract IV

Indice de guras IX

Indice de tablas X

Nomenclatura XI

Introduccion 1

1. Antecedentes generales 3

1.1. Dinamica de los uidos . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.2. Industria del vidrio . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1.3. Proceso de fabricacion de envases de vidrio . . . . . . . . . . . . . . . 7

1.4. Colada Continua . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

1.5. Revision bibliograca . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2. Ecuaciones de conservacion 20

2.1. Antecedentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

2.2. Formulaci on del problema . . . . . . . . . . . . . . . . . . . . . . . . 22

v

2.3. Condiciones de frontera . . . . . . . . . . . . . . . . . . . . . . . . . . 25

2.4. Propiedades del uido de trabajo . . . . . . . . . . . . . . . . . . . . 27

3. Metodo numerico 29

3.1. Metodo de elemento nito . . . . . . . . . . . . . . . . . . . . . . . . 30

3.2. Elementos triangulares . . . . . . . . . . . . . . . . . . . . . . . . . . 32

3.3. Formulaci on debil del problema . . . . . . . . . . . . . . . . . . . . . 33

3.4. Solucion del problema de difusion . . . . . . . . . . . . . . . . . . . . 34

3.5. Integracion de elemento nito . . . . . . . . . . . . . . . . . . . . . . 36

3.6. Convergencia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

4. Resultados numericos 39

4.1. Antecedentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

4.2. Caso = 90

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

4.3. Caso = 50

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

4.4. Caso = 10

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

4.5. Analisis de ujo de calor y formacion de vortices . . . . . . . . . . . . 45

5. Conclusiones 62

5.1. Logros del presente trabajo . . . . . . . . . . . . . . . . . . . . . . . 63

5.2. Recomendaciones para trabajos futuros . . . . . . . . . . . . . . . . . 64

Bibliografa 66

6. Publicaciones derivadas de esta tesis 69

vi

Indice de guras

1.1. Esquema de un canal cortado. . . . . . . . . . . . . . . . . . . . . . . 6

1.2. Proceso soplo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

1.3. Colada continua. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.4. Tipos de instalaciones de colada continua. . . . . . . . . . . . . . . . 10

2.1. Geometra del canal con un escalon en expansion, conducto de agua

de enfriamiento y mallado computacional. . . . . . . . . . . . . . . . 23

2.2. Detalle de las condiciones de frontera de temperatura en la zona pos-

terior al escalon. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

3.1. Mapa lineal desde un elemento triangular

e

a un elemento maestro

r

y mapa inverso. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

3.2. Malla de presion gruesa y malla de velocidad na. . . . . . . . . . . . 31

3.3. Analisis de convergencia de los perles de temperatura para el uido

de salida con tres diferentes tama nos de malla en y = 0.2m. . . . . . . 38

4.1. a) Campos de temperatura y vectores de velocidad, b) lneas de cor-

riente y campos de presion, c) campos de cambio de fase para un

canal con un conducto de enfriamiento con escalon en expansion br-

usca inclinado = 90

. Izquierda: u

out

= 8.65 10

5

m/s. Intermedia:

u

out

= 8.65 10

2

m/s. Derecha: u

out

= 8.65 10

1

m/s. . . . . . . . . 42

vii

4.2. a) Campos de temperatura y vectores de velocidad, b) lneas de cor-

riente y campos de presion, c) campos de cambio de fase para un

canal con un conducto de enfriamiento con escalon en expansion br-

usca inclinado = 50

. Izquierda: u

out

= 8.65 10

5

m/s. Intermedia:

u

out

= 8.65 10

2

m/s. Derecha: u

out

= 8.65 10

1

m/s. . . . . . . . . 44

4.3. Campos de temperatura, lneas de corrientes, campos de cambio de

fase y campos de presion para un vertedor con escalon en expansion

brusca inclinado = 10

. Derecha: u

out

= 8.65 10

5

m/s.Intermedia:

u

out

= 8.65 10

2

m/s. Izquierda: u

out

= 8.65 10

1

m/s. . . . . . . . 48

4.4. Detalle de la formacion de vortices para un vertedor con escalon en

expansion brusca inclinado u

out

= 8.65 10

1

m/s. Derecha: = 90

.

Intermedia: = 50

. Izquierda: = 10

. . . . . . . . . . . . . . . . . 49

4.5. Razon del ujo de calor a traves de la interfase vidrio solido para =

10

. Superior: Re = 540. Intermedia:Re = 0.54. Inferior: Re = 0.00054 50

4.6. Razon del ujo de calor a traves a traves de la interfase vidrio solido

para = 50

. Superior: Re = 540. Intermedia:Re = 0.54. Inferior:

Re = 0.00054 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

4.7. Razon del ujo de calor a traves de a traves de la interfase vidrio solido

para = 90

. Superior: Re = 540. Intermedia:Re = 0.54. Inferior:

Re = 0.00054 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52

4.8. Velocidad axial del ujo de vidrio (justo despues de la expansion) para

= 10

. Intermedia: Re = 0.54. Inferior: Re = 0.00054 . . . . . . . . 53

4.9. Velocidad axial del ujo de vidrio (justo despues de la expansion) para

= 50

. Intermedia: Re = 0.54. Inferior: Re = 0.00054. . . . . . . . . 54

4.10. Velocidad axial del ujo de vidrio (justo despues de la expansion) para

= 90

. Intermedia: Re = 0.54. Inferior: Re = 0.00054. . . . . . . . . 55

4.11. Velocidad axial del ujo de agua para = 10

. Superior: Re = 540.

Intermedia: Re = 0.54. Inferior: Re = 0.00054. . . . . . . . . . . . . . 56

viii

4.12. Velocidad axial del ujo de agua para = 50

. Superior: Re = 540.

Intermedia: Re = 0.54. Inferior: Re = 0.00054. . . . . . . . . . . . . . 57

4.13. Velocidad axial del ujo de agua para = 90

. Superior: Re = 540.

Intermedia: Re = 0.54. Inferior: Re = 0.00054. . . . . . . . . . . . . . 58

4.14. Velocidad axial del ujo de vidrio como funcion de la coordenada para

= 50

. Superior:Re = 540. Intermedia:Re = 0.54. Inferior: Re =

0.00054. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

4.15. Velocidad axial del ujo de vidrio como funcion de la coordenada para

= 50

. Superior:Re = 540. Intermedia:Re = 0.54. Inferior: Re =

0.00054. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

ix

Indice de tablas

2.1. Propiedades fsicas del vidrio. . . . . . . . . . . . . . . . . . . . . . . 28

4.1. Transferencia de calor total, velocidad maxima en la entrada del verte-

dor y temperatura promedio del vidrio en la salida del dominio. . . . 61

x

Nomenclatura

Lista de Smbolos

x coordenada transversal

y coordenada axial

y

distancia sobre las fronteras, donde =A,B,C,D,E

u vector velocidad

u

out

velocidad de salida del material solidicado

J vector unitario en la direccion axial

u

1

componente de la velocidad transversal

u

2

componente de la velocidad axial

p presion

T temperatura

angulo del escalon

T

0

condicion inicial para la temperatura

T

in

temperatura de entrada

T

m

temperatura de fundicion

L longitud

C

p

calor especco a presion constante

k conductividad termica

h coeciente de transferencia de calor convectivo

xi

h

B

coeciente de transferencia de calor sobre la frontera B

h

C

coeciente de transferencia de calor sobre la frontera C

h

D

coeciente de transferencia de calor sobre la frontera D

h

E

coeciente de transferencia de calor sobre la frontera E

Re n umero de Reynolds

Q ujo de calor por unidad de volumen

q

max

ujo de calor maximo

f fuerza de cuerpo

c

1

fraccion de fase lquida

c

2

constante de permeabilidad

e funcion exponencial

h paso de discretizacion espacial

C

0

(

) espacio de funciones continuas sobre

P

1

espacio de polinomios de dos variables de grado menor o igual a uno

V

h

espacio de prueba de elemento nito para la velocidad

W

h

espacio de prueba de elemento nito para la temperatura

L

h

espacio de prueba de elemento nito para la presion

V

0h

espacio de funciones de prueba de elemento nito para la velocidad

W

0h

espacio de funciones de prueba de elemento nito para la temperatura

L

0h

espacio de funciones de prueba de elemento nito para la presion

v

h

funcion de prueba de elemento nito para la velocidad

u

h

aproximacion de elemento nito de la velocidad

q

h

funcion de prueba de elemento nito para la presion

g

1h

aproximacion de elemento nito de la velocidad para g

1

g

3h

aproximacion de elemento nito de la temperatura para g

3

g

1

condicion de frontera Dirichlet para la velocidad

xii

g

3

condicion de frontera Dirichlet para la temperatura

u

0

condicion inicial para la velocidad

u

0h

aproximaci on de elemento nito de u

0

T

0h

aproximaci on de elemento nito de T

0

k

ij

elemento ij de la matriz de coecientes de un sistema de ecuaciones lineales

u

j

elemento j del vector solucion de un sistema de ecuaciones lineales

f

i

elemento i del vector lado derecho de un sistema de ecuaciones lineales

a coeciente principal de la ecuacion elptica

f fuerza de cuerpo de la ecuacion elptica

n vector unitario normal

nn n umeros de nodos

Je Jacobiano

U energa interna

u

i

componente i de la velocidad

q

i

componente i del ujo de calor

x

i

componente i de la coordenada

v volumen

t tiempo

Smbolos Griegos

angulo de inclinacion de escalon

viscosidad dinamica

viscosidad cinematica

densidad

T gradiente de temperatura

H gradiente de entalpa

region en dos dimensiones

xiii

operador nabla

region de cambio de fase

n umero peque no para evitar division por cero

pi

e

elemento triangular arbitrario

r

elemento triangular de referencia

, nuevo sistema de coordenadas

i

funciones de forma de elemento nito

1

frontera de la velocidad

3

frontera de la temperatura

h

triangulacion de elemento nito para la presion

h/2

triangulacion de elemento nito para la velocidad y temperatura

h

funcion de prueba de elemento nito para la temperatura

ij

componente ij del esfuerzo cortante

e

ij

componente ij de la deformacion

ij

componente ij del esfuerzo normal

Subndices

max valor maximo

i valor entero i = 1, 2, ...

j valor entero j = 1, 2, ...

xiv

Introduccion

El proceso de fundicion y el fenomeno de solidicacion en el interior de un canal

esta presente en muchas aplicaciones industriales y de ingeniera, tales como en la

industria del vidrio y la industria metal urgica donde un uido a alta temperatura

pasa a traves de un canal repartidor dosicador. El proposito de este trabajo es

formular un modelo e implementar su solucion para simular el ujo de un uido

que pasa y sale de un canal, lo que permitira estudiar el comportamiento del uido

en un dominio computacional, donde hay una fuerte interacci on entre la mecanica

de uidos, la transferencia de calor y el cambio de fase. En la literatura existen

modelos computacionales que permiten la simulaci on de estos procesos, sin embargo,

es informacion restringida y esta limitada a la informacion que los autores publican,

por lo tanto en este trabajo se pretende adquirir la experiencia y generar conocimiento

que permita simular procesos de dinamica de uidos con transferencia de calor y

cambio de fase que se puedan aplicar y ofrecer a la industria de la region. Un problema

com un en la industria del vidrio, es cuando un ujo caliente de vidrio se enfra muy

rapidamente o muy lentamente, lo que provoca reaccion del vidrio con la supercie

del canal o bien el vidrio se pega a la supercie del canal, provocando en ambos casos

perdidas economicas debido al mal funcionamiento del canal dosicador, a pesar de

este problema com un, existe muy poca informacion donde el uido de trabajo sea

vidrio, ademas hace falta estudiar el efecto del enfriamiento con agua del canal en la

dinamica del uido.

En particular, el objetivo de este trabajo es proponer el modelo fsico y matematico

que permita la simulacion del ujo en el interior de un canal con un conducto para

1

el enfriamiento con agua, establecer las condiciones de frontera del ujo en el canal

y modelar el ujo del uido en el canal para diferentes condiciones de velocidad y

transferencia de calor. La simulaci on se hara para un ujo de uido incompresible

en estado permanente con transferencia de calor. En la actualidad existen modelos

que simulan el comportamiento del uido en un canal, sin embargo basados en la

literatura es claro que hace falta desarrollar modelos que simulen el comportamiento

y dise no de un canal con un ujo de vidrio.

En el captulo 1, se hace una descripcion general sobre las caractersticas de un canal

sujeto a solidicacion, sus campos de aplicacion y se hace una revision de la literatura

sobre el modelado de procesos de fundicion para vidrio y metales en general. En el

captulo 2, se muestran las ecuaciones de conservacion tales como la ecuacion de

cantidad de movimiento, de continuidad y la ecuacion de la energa. En el captulo

3, se presenta el metodo numerico de elemento nito para resolver las ecuaciones

de Navier-Stokes y la ecuacion de la energa para uidos incompresibles en estado

permanente. En el captulo 4, se muestran los resultados de la simulaci on de un canal

para diferentes angulos de inclinacion de escalon y diferentes velocidades de salida

del uido. Finalmente en el captulo 5, se presentan las conclusiones de la simulacion

numerica del vidrio como uido de trabajo que pasa a traves de un canal.

2

Captulo 1

Antecedentes generales

1.1. Dinamica de los uidos

La dinamica de ujo de uidos esta presente en muchas situaciones de la vida co-

tidiana observandose que lquidos y gases en movimiento presentan comportamiento

complejos. Incluso en experimentos de laboratorio donde se tienen situaciones contro-

ladas y geometras sencillas es posible observar la formacion de complejos patrones

de ujo, un ujo ideal es una sustancia cuyas partculas se mueven alrededor con

total libertad, mientras que los uidos viscosos pueden considerarse como aquellos

que tienen una libertad restringida. La dinamica de uidos ha sido de gran impor-

tancia para el desarrollo de la ingeniera y el progreso de la humanidad, por ejemplo

Arqumedes fundo la estatica de uidos, Leonardo Da Vinci presento diversas obser-

vaciones relacionadas con los uidos, Galileo Galilei establecio los fundamentos de

la dinamica en general, Isaac Newton establecio los fundamentos de la Mecanica de

Fluidos, Leonhard Euler introdujo el concepto de partcula de uido, dandole sen-

tido al termino de cantidad de movimiento en los uidos, nalmente Claude Navier

y George Gabriel Stokes de manera independiente y de formas diferentes obtuvieron

las ecuaciones de Navier-Stokes.

Las ecuaciones de Navier-Stokes son la base de los modelos de dinamica de uidos, ya

que describen el movimiento de los uidos a traves de parametros como la velocidad,

3

las coordenadas espaciales, el tiempo, la viscosidad y la presion. Estas ecuaciones

son ecuaciones diferenciales parciales no lineales, las cuales solo pueden hallarse solu-

ciones exactas para casos muy simples. Para situaciones complejas, la solucion de las

ecuaciones de Navier-Stokes requiere el uso de metodos numericos y su solucion a

traves de computadoras. Las ecuaciones de Navier-Stokes tienen una gran trascen-

dencia debido a que permite esudiar el ujo alrededor del ala de un avi on o de una

estructura, el cambio climatico, las corrientes de los oceanos, el ujo de agua en un

tubo, el ujo sanguneo, la respiracion, la contaminaci on ambiental etc.

1.2. Industria del vidrio

Shaeer [1] menciona que los vidrios a base de sosa-cal-slice se remontan a tiempos

ancestrales, sin embargo hoy en da siguen siendo los mas comunes. Mas del 90 % de

la produccion mundial comprende este tipo de vidrio, el cual se ha convertido en uno

de los productos basicos de la industria de envases y la industria del vidrio plano, en

la cual se utilizan para la fabricacion de paneles de ventanas para edicios y para el

sector automotriz. A pesar de que existen muy pocas diferencias de composicion entre

los vidrios usados para envasar y los vidrios planos, los requerimientos de calidad con

respectos a la homogeneidad son mucho mas estrictos para el vidrio plano que para el

vidrio usado para envasar, as mismo las especicaciones son a un mas estrictas para

vidrios especiales, tales como los vidrios opticos. Los principales desafos cientcos y

tecnologicos en la manufactura de vidrios a base de sosa-cal-slice hoy en da son la

mejora de la calidad del vidrio y por lo tanto una mejora en la reproducibilidad de

las especicaciones del producto. El modelado del proceso de fundicion de vidrio y el

monitoreo de las propiedades del vidrio fundido juegan un rol decisivo en el alcance

de estos objetivos. Esto es valido no solo para la industria del vidrio plano, donde es

obligatorio producir vidrio de calidad casi comparable con la de los vidrios opticos,

y supercies de vidrio altamente reproducibles para propositos de recubrimiento, si

no tambien en la industria de envasado donde los requerimientos del cliente son mas

estrictos con respecto a la homogeneidad del vidrio y la reproducibilidad del color,

4

as como en la produccion de envases ligeros. La optimizacion requerida del proceso

de fundicion de vidrio con respecto a la calidad del vidrio tiene que cumplir ciertas

limitaciones energeticas, ecologicas y economicas.

Los retos tecnologicos en el ahorro de energa estan determinados por el nuevo

dise no de los hornos para el vidrio, por la eleccion del combustible (gas, aceite, usando

100 % de combustible para la combusti on), por el uso de vidrio reciclado (hasta

90 % para envases de vidrio verdes y ambar) y por la explotacion del calor residual

del gas. Nuevos desafos surgen debido al cumplimiento de las normas legales en

materia de limpieza de residuos de vidrio, en particular en Alemania y el Oeste de

Europa, las cuales tienen que ver con la precipitacion del polvo y la absorcion de gases

como el SO

x

y el NO

x

. Finalmente, el reto permanente de las medidas de reduccion

de costos, especialmente en el aumento de la productividad y el rendimiento de la

produccion ha acelerado la implementaci on de procesos de automatizacion como el

empleo de sensores, sistema de procesamiento de datos, sistemas de control de los

hornos y el modelado matematico del proceso de fundicion del vidrio. Este ultimo

ha alcanzado un alto grado de sosticacion y representa una herramienta util para

el pronostico del comportamiento del vidrio fundido en el horno (transferencia de

calor, ujo convectivo, tiempo de permanencia, claricacion, homogeneizacion) y por

lo tanto ayuda a realizar mejoras y tomar decisiones ingenieriles de forma mas rapida.

Una lnea de produccion de vidrio comienza con el material en estado lquido, el

lquido se transporta continuamente y comienza a solidicarse, luego se corta y se

separa a traves de canales los cuales reparten el vidrio en forma constante a cada

una de las secciones de acuerdo a un orden de entrega previamente establecido en

el distribuidor de vidrio de la maquina a traves de los canales de entrega. La tem-

peratura del vidrio se encuenta en promedio en 1100

C; es por ello un aspecto muy

importante la forma y el tama no de los canales, para que el ujo de vidrio se enfrie

apropiadamente antes de llegar a los canales de entrega. De modo que exista una

diferencia de tempertura entre el vidrio que sale del canal y el vidrio que entra a los

canales de entrega. Si el enfriamiento es deciente, la entrega de vidrio a los canales

5

Figura 1.1: Esquema de un canal cortado.

comienza a realizarse a destiempo hasta el grado de quedarse pegado el vidrio en

el canal teniendo que parar la maquina para cambiarlos, provocando perdidas en la

produccion y altos costos de mantenimiento.

Los primeros tipos de canales que se utilizaron para guiar el ujo de vidrio a los

canales de entrega de cada una de las secciones de la maquina formadora de envases

de vidrio, fue el de canales individuales. Actualmente se emplea un juego de canales

el cual tiene un mecanismo de giro cuyo movimiento esta programado para posi-

cionarlos, alineandolos con los canales de entrega correspondiente a cada seccion de

la maquina.

El material del que estan hechos actualmente los canales es de acero inoxidable tipo

304L, el cual tiene la siguiente composicion: 19 % cromo, 10 % de nquel, 0.03 % de

carbono y 2 % maximo de manganeso entre los mas importantes. El alto contenido

de cromo y nquel le dan excelente resistencia al calor. Este material presenta la

ventaja de no requerir alg un tipo de recubrimiento exterior. Anteriormente se utiliza-

ban canales de hierrro colado, sin embargo, un inconveniente que presentaban es que

requeran la aplicacion de resinas que facilitaran el ujo del vidrio, lo que provoca-

ba menor tiempo de operacion ya que dicho recubrimiento duraba aproximadamente

una semana, increment andose de esta forma los costos de mantenimiento. En la gura

(1.1), se muesta un canal cortado seccionado por donde pasa el ujo de vidrio.

6

1.3. Proceso de fabricacion de envases de vidrio

Las materias primas utilizadas en la fabricacion de envases de vidrio son arena slica,

soda ash, caliza, feldespato y componentes menores. Ademas de estas se utiliza vidrio

reciclado o cullet. Puesto que se trata de materiales muy diferentes, que tienen que

ser dosicados y mezclados, se necesitan instalaciones de mezcla y de preparacion.

La mezcla se funde en hornos de cubeta y menos frecuentemente en hornos de crisol

o en hornos especiales a una temperatura superior a los 1500

C. Las bras, des-

pues de la fusion, son estiradas, centrifugadas, sopladas o comprimidas a traves de

toberas utilizando diferentes tecnologas. A menudo son todava perfeccionados me-

diante tratamientos termicos, qumicos y fsicos ulteriores, como son endurecer la

supercie, colar, exionar, pegar, soldar y esmerilar, as el envase de vidrio adquiere

su grado denitivo de resistencia.

Actualmente en la fabricacion de botellas domina el proceso de soplo, ver gura (1.2)

el cual consta de los siguientes pasos:

1.-La vela se deposita en el premolde o bombillo para formar la corona.

2.-Se empuja el vidrio, forzandolo a llenar el premolde con aire a presion.

3.-Se alimenta la parte baja del premolde, con aire a presion para formar un hueco con

la corona ya terminada. En este proceso la vela pasa a llamarse parison o preforma.

4.-Se toma el parison del cuello y se coloca en el molde nal, formandose el cuerpo

del envase en este momento el vidrio esta en color rojo. Se inyecta aire por la corona

o boca, inandolo hasta que el envase toma su forma nal.

1.4. Colada Continua

La colada continua es un proceso de metalurgia en el que el metal se proyecta de

forma continua, en lugar de ser fundido en moldes. Este proceso es muy eciente y

rentable, por lo que es popular para la produccion de variedad de formas de metal

semielaborados, como por ejemplo una placa o una barra, una vez emitido el metal

7

Figura 1.2: Proceso soplo.

puede ser retrabajado, seg un sea necesario. Inventado en 1950, el proceso consiste

en colocar un molde con la forma que se requiere debajo de un repartidor o artesa,

desde el que, con una valvula se puede ir dosicando material fundido al molde. Por

gravedad el material fundido pasa por el molde, el cual esta enfriado por un sistema

de agua, al pasar el material fundido por el molde fro se solidica una capa externa

y adquiere la forma del molde, el acero parcialmente solidicado se saca del molde

con la misma rapidez con la que entra mas acero, el centro de la pieza colada de

acero termina por solidicarse bastante despues de salir del molde. A continuaci on

el material continuamente vaciado se corta en longitudes adecuadas, con maquinas

especiales. Una vez conformado el material con la forma necesaria y con la longitud

adecuada se corta y manipula. Por este medio se pueden fabricar desbastes, varillas

y barras de diferentes secciones y laminas o placas de varios calibres y longitudes.

La colada continua es un proceso muy ecaz y efectivo para la fabricacion de varios

tipos de materiales de uso comercial. La colada continua es economica para procesar

muchos aceros, aceros inoxidables y aluminio. Las instalaciones de colada continua

constan de los siguientes elementos:

Cuchara de colada. Tambien llamada de vaciado en la cual se vierte el material

lquido.

Distribuidor. Consiste en una caja revestida con refractario, y que sirve para

regular el volumen, la presion y la velocidad del material a la entrada de los

8

Figura 1.3: Colada continua.

moldes, ademas asegura la perfecta separacion de la escoria.

Molde de enfriamiento primario. Abierta por ambos extremos y refrigerada por

agua, generalmente sometida a un movimiento alternativo.

Vertedor. Verter regularmente el metal lquido a la camara de enfriamiento.

Camara de enfriamiento secundario. Esta es una seccion de refrigeracion energi-

ca por corriente de agua o por agua pulverizada.

Maquina de retiro. Son varios juegos de rodillos motrices que extraen la palan-

quilla o planchon, del vertedor a una velocidad determinada.

Rodillos dobladores. La salida de los productos de la colada continua puede ser

vertical u horizontal. En el segundo caso, el material a un caliente se dobla por

medio de otros rodillos.

Rodillos enderezadores. Esta compuesto de rodillos que al girar enderezan y

obligan a avanzar la barra aprisionada entre ellos.

Maquina de corte. Generalmente de oxicorte, con uno o varios sopletes para

9

Vertical

Con equipo

de curvado

de la barra

Con lingotera

curva

Figura 1.4: Tipos de instalaciones de colada continua.

seccionar en trozos la barra, que avanza con la barra mientras se realiza el

corte.

La disposicion de estos elementos vara seg un el tama no de las barras que se cuelan.

Para perles grandes o superiores a 10m de lado, se utilizan las instalaciones verti-

cales ver panel izquierdo de la gura (1.4), estos tipos de instalaciones de colada

continua, son las mas antiguas.

Para perles medios se emplea la instalacion con equipo de curvado, ver panel central

de la gura (1.4).

Para perles peque nos se emplean generalmente maquinas de lingoteras curvas de

unos 4m de radio de curvatura, ver panel derecho de la gura (1.4) de instalaciones

de colada continua que producen una barra curvada que es llevada a la horizontal

por medio de rodillos. Estas instalaciones son las mas modernas y de menor altura.

Las aplicaciones de cada tipo de maquina puede variar a las indicadas anterior-

mente dadas, pues se pueden emplear practicamente cada tipo de maquina para to-

10

dos los perles. Tambien puede decidir la eleccion de un tipo de instalacion el espacio

disponible. Si se dispone de poca supercie y mucha altura conviene una instalacion

vertical, y si interesa una instalacion de poca altura se preere las de lingotera curva.

De todas las tecnicas de procesamiento que se usan en la manufactura de los mate-

riales, es posible que la de solidicacion sea la mas importante. Todos los materiales

metalicos, asi como muchos ceramicos, vidrios inorganicos y polmeros termoplasticos,

son lquidos o estan fundidos en alg un momento durante su procesamiento. El proceso

de solidicacion es usado en la industria como paso de procesamiento primario para

producir lingotes mediante el proceso de vaciado, se aplica tambien cuando se unen

materiales metalicos con tecnicas como soldadura, latonado y esta nado; para procesar

vidrios inorganicos, bra de vidrio, vitroceramicos, etc. as mismo muchos materiales

termoplasticos se procesan para obtener formas utiles (tubos, botellas, bras) con un

proceso donde intervienen la fusion y la solidicacion. La solidicacion de materiales

cristalinos requiere dos pasos: en el primero se forman en el lquido peque nos cristales

ultranos, llamados n ucleos de la fase solida. En el segundo paso que puede trasla-

parse con el primero, los peque nos cristales solidos ultranos comienzan a crecer a

medida que los atomos en el lquido se adhieren a los n ucleos, hasta que ya no queda

lquido. En el contexto de la solidicacion, el termino nucleaci on indica la formacion

de los primeros peque nos cristales de nanotama no en el material fundido, indica la

etapa inicial de la formacion de una fase a partir de otra. La nucleacion produce

una partcula solida de tama no crtico, a partir del material lquido. La formacion de

n ucleos esta determinada por la fuerza motriz termodinamica de la solidicacion, y

a ella se opone la necesidad de crear interfaz solido-lquido. El enfriamiento rapido

del lquido puede evitar la nucleacion y el crecimiento, produciendo solidos amorfos o

vidrios, con propiedades mecanicas y fsicas excepcionales. El estudio del proceso de

solidicacion de los materiales metalicos, polimericos y ceramicos es importante por

su efecto sobre las propiedades de los materiales de que se trate.

11

1.5. Revision bibliograca

Pilon et al. [2] estudiaron los efectos de la distribucion de ujo de calor, mediante

la simulacion tridimensional del ujo y el comportamiento termico en hornos de

fundicion de vidrio, en el modelo se considero al vidrio fundido como incompresible,

homogeneo, Newtoniano y en ujo laminar. Se desprecio la variaci on de la composi-

cion del vidrio en el dominio, es decir no se considero la evaporacion de especies

vol atiles de la supercie del vidrio, ni la presencia de burbujas de gas. La densidad se

considero como una funcion lineal de la temperatura y se despreciaron propiedades

reologicas y reacciones qumicas en el modelo utilizado. Las ecuaciones de conser-

vaci on se discretizaron mediante tecnicas de diferencias nitas en una malla corrida

para las variables escalares y vectoriales, el sistema de ecuaciones se resolvio con el

algoritmo SIMPLER. En este trabajo se analizo la uniformidad debido al ujo de

calor neto generado por una fuente, la posicion de ujo de calor cero y maximo, asi

como la presencia de una capa de espuma, para esto se obtuvieron los campos de

velocidad, temperatura y lneas de corriente.

Pilon et al. [3] estudiaron el efecto de las burbujas y de los lotes de material por

fundir, mediante la simulaci on tridimensional del ujo y el comportamiento termico

en hornos de fundicion de vidrio, ellos encontraron que los efectos de la velocidad con

la que el lote de material por fundir entra, parece estar limitada a las regiones abajo

del lote y cerca de la pared frontal, formandose un vortice abajo del lote de entrada

debido a los esfuerzos cortantes entre el lote de entrada y el vidrio fundido. Conforme

la temperatura de fundicion decrecio, una celda adicional se formo abajo del lote. La

velocidad axial del lote, combinado con el incremento exponencial de la viscosidad

del vidrio fundido con el decremento de la temperatura fueron los responsables de

los enormes esfuerzos cortantes en la interfase entre el vidrio fundido y el material

sin fundir, los cuales se propagaron profundamente en vidrio fundido y generaron un

vortice que se expandio transversalmente.

12

Chang et al. [4] investigaron numericamente el efecto del calentamiento electrico

sobre patrones de ujo de vidrio en fase solida lquida. Tpicamente un horno para

la fundicion de vidrio consiste en una camara de combusti on con un fundente, donde

el calor se transere principalmente por radiacion al vidrio reciclado el cual se funde

para posteriormente fabricar diversos productos, muchos hornos contienen calenta-

dores electricos o electrodos para mejorar la fundicion del vidrio e incrementar la

productividad. Los resultados computacionales indicaron que la ubicacion y posicion

de los electrodos afectan enormemente la velocidad y temperatura del vidrio fundi-

do. Los calentadores electricos pueden usarse para reemplazar parte del calor por

combusti on manteniendo la camara de combustion a una temperatura menor de lo

normal, lo cual incrementa el periodo de vida del horno. Los calentadores electricos

tambien pueden mejorar la productividad sin incrementar el tama no del horno, de-

bido al incremento de ujo de vidrio fundido. Para la simulacion del ujo de vidrio

fundido se uso un enfoque Euleriano de las ecuaciones de conservacion tanto en la

fase solida como lquida. El ujo de vidrio es provocado por la transferencia de calor

por radiacion emitido desde la camara de combustion. El ujo de calor por radiacion

sobre la supercie de vidrio se obtuvo a traves de calculos separados del proceso de

combusti on. El ujo de calor se uso como dato de entrada en el codigo que simul o el

ujo de vidrio para calcular los campos de temperatura, velocidad y velocidades de

fundicion, para el estudio se considero un ujo Newtoniano laminar en estado per-

manente. En las ecuaciones de la energa se incluyo el ujo de calor por efecto Joule

en el termino fuente. Las ecuaciones de conservaci on se resolvieron con el metodo de

volumen nito en una red corrida, se hizo un analisis de sensitividad para garantizar

resultados numericos independientes de la malla, se obtuvieron los vectores de veloci-

dad , los mapas de temperatura y la rapidez de solidicacion, asi como los campos

de temperatura y velocidad en tres diferentes planos longitudinales observandose que

la temperatura decrece de la parte superior a la parte inferior, en la parte superior

la temperatura es mayor debido a la radiacion mientras que en la parte inferior la

temperatura se reduce debido a la perdida de calor a traves de la pared, los gradientes

13

de temperatura fueron mas grandes en su direccion vertical comparado con las otras

dos direcciones.

Shmueli et al. [5] investigaron el proceso de fundicion de un material con cambio

de fase en un tubo vertical. Las simulaciones numericas fueron hechas con Fluent y

permitieron obtener los patrones de ujo y la distribucion detallada de la transfe-

rencia de calor en el interior del tubo. Los resultados de la simulacion y el analisis de

imagenes digitales obtenidas en investigaciones previas revelaron el efecto de la con-

vecci on en la fase lquida, lo cual provocaba que la transferencia de calor de la pared

a la fundicion no fuera radial. Las ecuaciones de conservaci on para el aire fueron re-

sueltas en el dominio delimitado por el permetro de las paredes interiores, el cambio

de fase de la fundicion desde la parte de abajo y la frontera superior del tubo en

la parte de arriba. Para la ecuacion de conservaci on de cantidad de movimiento se

considero condiciones de no deslizamiento en todas las supercies solidas y desliza-

miento en la frontera superior del tubo. Para la ecuacion de conservacion de la energa

se considero temperatura constante en el exterior de la pared del tubo, condiciones

adiabaticas en la frontera inferior y temperatura del medio ambiente en la frontera

superior.

Mirbagheri et al. [6] simularon el ujo de un metal fundido incompresible en una

cavidad. Ellos desarrollaron un codigo numerico y propusieron un nuevo algoritmo

con condiciones de frontera libre y solidas para investigar la transferencia de calor y el

efecto de la permeabilidad del recubrimiento refractario del molde durante el llenado

del mismo utilizando el metodo de diferencias nitas. Este problema fue modelado con

las ecuaciones de cantidad de movimiento, la ecuacion de continuidad y la ecuacion

de la energa para la zona lquida y solida, la ecuacion de la energa se uso para la

zona de transicion, mientras la funcion de supercie libre y la funcion de baja presion

se utilizo para la zona del metal con bajo punto de fundicion. Fueron obtenidos por

simulaci on el perl de velocidad, los campos de temperatura y las secuencias de llena-

do. Las ecuaciones de conservaci on se discretizaron usando el metodo de diferencias

nitas y una solucion semi-explcita de esta aproximaci on se obtuvo para calcular

14

una primera aproximacion de un nuevo perl de velocidades, en el siguiente nivel de

tiempo usando las condiciones iniciales o valores de la iteracion anterior para todas

las variables del uido. Para satisfacer la condicion de continuidad, la presion se ajus-

ta mediante un proceso iterativo en cada celda y los cambios de velocidad inducidos

por cada cambio de presion se sumaron a la velocidad calculada previamente. En la

mayora de los casos se utilizo un factor de relajacion para acelerar la convergencia

de la iteracion.

Alexiades et al. [7] estudiaron el efecto del tama no de la malla y el esquema en la

solucion numerica de la simulacion de una fundicion de esta no. Ellos estudiaron una

cavidad cuadrada que contena esta no (metal puro) inicialmente a una temperatura

baja (esta no solido), es decir el metal estaba en fase solida. Las fronteras superior e

inferior se consideraron adiabaticas, mientras la frontera derecha se mantuvo a una

temperatura constante. Al inicio de la simulacion la frontera izquierda se calent o re-

pentinamente por arriba de la temperatura de fundicion. Los gradientes termicos

generaron gradientes de densidad los cuales a su vez provocaron convecci on en el

esta no lquido. Ellos analizaron el movimiento, la forma de la interfaz lquido-s olido,

el patron de ujo en el lquido as como el proceso de transferencia de calor.

Giessler et al. [8] compararon la simulacion bidimensional simetricamente axial de un

ujo de vidrio fundido a traves de un tubo circular largo con un modelo unidimen-

sional. Se considero que el uido se calienta en su interior electromagneticamente y se

enfra en la pared por convecci on. El modelo considerado es el de un ujo laminar en

estado permanente de un uido viscoso electricamente conductor en un tubo sometido

a una diferencia de presion entre la entrada y la salida del tubo. El uido altamente

viscoso con densidad constante se considero con una viscosidad altamente depen-

diente de la temperatura y con conductividad electrica. El ujo en estado estable fue

modelado con las ecuaciones de Navier-Stokes, la condicion de incompresibilidad y la

ecuacion de la energa. Se analizo el efecto de la diferencia de presion en la velocidad

media para los casos con calentamiento sin enfriamiento, con enfriamiento sin calen-

tamiento y con calentamiento y enfriamiento.

15

Giannopapa et al. [9] desarrollaron un modelo computacional para simular el proceso

de soplo-soplo para la fabricacion de recipientes de vidrio. El modelo desarrollado

caracterizaba el ujo de vidrio, la transferencia de calor y el espesor del producto

nal. Se utilizaron las ecuaciones de Navier-Stokes para describir el movimiento del

vidrio caliente y la ecuacion de conservacion de la energa para describir el intercam-

bio de calor entre el vidrio y el molde. Ellos simplicaron la ecuacion de cantidad de

movimiento al considerar n umeros de Reynolds inferiores a la unidad, de tal manera

que resolvieron la ecuacion de Stokes. En este trabajo se analizo la propagacion del

vidrio durante el proceso de formado y los campos de temperatura.

Salinas et al. [10] estudiaron numericamente la solidicacion de aleacion de aluminio

en una cavidad cuadrada, considerando el ujo de un uido Newtoniano incompresi-

ble con propiedades isotropicas, donde el cambio de fase y la transferencia de calor se

analizaron. El modelo matematico se baso en un sistema de ecuaciones diferenciales

parciales que incluye las ecuaciones de cantidad de movimiento, de transferencia de

calor y de continuidad. La discretizacion de las ecuaciones de conservacion se real-

izo utilizando el metodo de volumen nito combinado con el esquema SIMPLER para

acoplar la presion con las velocidades. En este trabajo se obtuvieron resultados en

estado no permanente de la solidicacion no isotermica en una seccion cuadrada y se

analizaron las lneas de corriente y las isotermas, los resultados muestran que el ujo

de uido tiene un comportamiento complejo con vorticidad secundaria.

Mohammed et al. [11] estudiaron analticamente el proceso de fundicion de un ma-

terial con cambio de fase en un recipiente rectangular calentado de un lado vertical

con un ujo constante de calor. Se evalu o la propagacion y la inclinacion de la in-

terfaz solido-lquido con el paso del tiempo, as como la evolucion en el tiempo de la

fraccion fundida, se comprobo que el modelo predice muy bien la propagacion de la

interfaz durante las etapas iniciales del proceso de fundicion. Sin embargo durante

las ultimas etapas de fundicion los pronosticos de la propagacion de la interfaz fue

baja. Ellos desarrollaron un grupo de ecuaciones que simulan la propagacion de la

interfaz solido-lquido mediante la evaluaci on del angulo de inclinacion de la interfaz

16

y el espesor de la parte fundida. La evolucion de la interfaz solido-lquido y el angulo

de inclinacion fueron evaluados usando este metodo analtico. Los resultados fueron

comparados con trabajos experimentales y analticos, empleando una celda rectan-

gular llena de n-octadecano.

Tryggeson et al. [12] estudiaron la evolucion de la vorticidad del ujo de un uido y

la formacion de vortices como una propiedad de ujos bidimensional. Ellos realizaron

experimentos generando turbulencias en una delgada capa de uido. En el primer

caso se genero un movimiento rotacional insertando un objeto solido giratorio o in-

troduciendo un uido a chorro, en el otro caso se introdujo una estructura semejante

a un peine generando vorticidad en las fronteras. Se resolvieron las dos ecuaciones

de conservaci on que controlan el ujo de un uido incompresible las ecuaciones de

Navier-Stokes y la ecuacion de continuidad. El resultado principal de este trabajo es

la prediccion teorica de lo experimentalmente observado en el proceso de difusion de

vortices e intercambio de ujo bidimensional.

Vidal et al. [13] realizaron una simulaci on numerica detallada del fenomeno de cambio

de fase solido-lquido, por ser esta una fenomenologa de gran interes en diferentes

areas industriales. La simulacion realizada implico problemas de no linealidad, fuertes

acoplamientos y frontera movil. Como resultado de esto, se pudo establecer que solo

para las conguraciones mas simples se pueden utilizar herramientas analticas, mien-

tras que para resolver la mayora de problemas de interes se requiere el uso de meto-

dos numericos. Estos metodos consisten en discretizar las ecuaciones que denen la

fenomenologa del problema en peque nas celdas o vol umenes de control. En este estu-

dio se utilizo el metodo de vol umenes nitos para la discretizacion de las ecuaciones de

conservaci on utilizando mallas cartesianas, tambien se utilizo una malla desplazada;

esto quiere decir que las componentes del vector velocidad se calculan en las caras de

los vol umenes de control, lo que permitio un acoplamiento adecuado entre la ecuacion

de conservacion de la masa y cantidad de movimiento. El problema de la fusion del

galio en una cavidad rectangular calentada por un lado ha sido ampliamente utilizado

por investigadores con el n de evaluar el desempe no de los metodos numericos en

17

problemas donde se presentan cambio de fase. Este material tiene las ventajas de que

sus propiedades termofsicas estan bien establecidas, que tiene una temperatura de

cambio de fase cercana a la temperatura ambiente y que es un material de gran in-

teres industrial, sin embargo tambien presenta algunas desventajas como es el hecho

de que tiene un comportamiento anisotropico en cuanto a la conductividad termica

de la fase solida. Finalmente, se realizo un estudio parametrico del problema, para

el cual se consideraron diferentes relaciones de aspecto y diferentes condiciones de

fronteras.

Natalia et al. [14] estudiaron un problema de frontera libre de tipo Stefan a dos fa-

ses para un cuerpo semi-innito. El cual consista en hallar la temperatura de la fase

lquida, la temperatura de la fase solida y la frontera libre que separa ambas fases que

se encuentra a la temperatura de cambio de fase. Se consideraron ujos constantes

de calor en la frontera ja y en el innito, se impuso una condicion de temperatura

inicial lineal para la fase solida inicial y se considero un calor latente de fusion que

se puede expresar como una funcion lineal de la posicion. Se estudio un problema de

frontera libre para la ecuacion del calor, en particular un proceso de conduccion de

calor con cambio de fase, como por ejemplo de fase solida a fase lquida (problema de

fusion). Dichos procesos se conocen en la literatura como problemas de frontera libre

de tipo Stefan. En general, en el problema de Stefan en una fase se trata de hallar

dos funciones: la frontera libre y la temperatura de la fase lquida de un material que

inicialmente se encontraba en la fase solida a la temperatura de fusion.

Chiang et al. [15] Investigaron numericamente la evoluci on de vortices en un ujo

que pasa a traves de un canal con escalon en expansion brusca, en este trabajo se

considero un uido Newtoniano sujeto a la condicion de incompresibilidad, el cual

se modelo utilizando las ecuaciones de Navier-Stokes en estado no estacionario, las

ecuaciones diferenciales parciales se transformaron en ecuaciones algebraicas usando

el metodo de elemento nito, las ecuaciones se resolvieron en una malla corrida, por

otra parte su utilizo el algoritmo iterativo semi-implcito llamado SIMPLE-C, para

validar el codigo numerico se simulo un problema con solucion analtica el cual con-

18

sista en un dominio cuadrado sujeto a condiciones de frontera de velocidad de tipo

oscilatorio; en este trabajo se compararon los perles de velocidad axial con resulta-

dos numericos para n umeros de Reynolds de 100, 389 y 10, 000, se realizo un analisis

temporal de las lneas de corrientes para un n umero de Reynolds de 2500 y un analisis

de la estructura del ujo, identicando los puntos de separacion y re-encuentro del

uido sobre la pared.

Noh et al. [16] presentaron la solucion numerica para el caso de un ujo laminar

incompresible en 2-D por convecci on dentro de un canal rectangular alargado con

una expansion brusca en la geometra. Se resolvieron las ecuaciones de conservaci on

de masa, momento y energa, fueron resueltas numericamente usando un arreglo de

malla corrida aplicando la tecnica de volumen nito; el acople de las ecuaciones

hidrodinamicas se realizo utilizando el algoritmo SIMPLEC. Para la validacion del

codigo numerico desarrollado el lenguaje de programacion Fortran, se considero un

caso particular de este problema reportado en la literatura, obteniendose resulta-

dos satisfactorios en la comparacion. Una serie de corridas computacionales se rea-

lizaron variando dos parametros caractersticos: la razon de expansion y el n umero de

Reynolds. Como resultado, valores detallados para la posicion de re-encuentro y las

caractersticas fundamentales de la transferencia de calor se determinaron (n umero

de Nusselt).

19

Captulo 2

Ecuaciones de conservaci on

2.1. Antecedentes

La mecanica de medios continuos se asienta en una serie de postulados o principios

generales que se suponen validos siempre, independientemente del tipo de material

y del rango de desplazamientos o deformaciones. Uno de estos principios es el de

la conservacion de la masa, el cual establece que no hay creacion ni destruccion de

masa en el interior de un volumen de control. Si analizamos el movimiento de un

uido es evidente que tendremos que tratar con transferencia de masa por lo tanto

debera satisfacer el principio de conservaci on de la materia. En los uidos, la ley de

la conservacion de la materia nos lleva a una expresion, conocida como la ecuacion

de continuidad, la cual relaciona al tiempo y las variaciones espaciales de la densidad

y la velocidad. La b usqueda de las ecuaciones diferenciales parciales que modelen el

movimiento detallado de un uido se inicia aplicando la conservacion de la masa a un

volumen peque no en un ujo de uido. Las ecuaciones diferenciales de continuidad

son utiles cuando no se conoce el campo de velocidad o el campo de presion de un

ujo incompresible.

La segunda ley es la de conservaci on de cantidad de movimiento, la cantidad de

movimiento de un sistema permanece constante si no hay fuerzas externas que act uen

sobre el. Se puede deducir la ecuacion de cantidad de movimiento a partir del segun-

20

do principio de Newton para un sistema, mediante procedimientos analogos a los

utilizados para deducir las ecuaciones de continuidad y la energa. La segunda ley

de Newton nos da una relacion entre la suma de las fuerzas que act uan sobre una

partcula y la rapidez de variaci on de su cantidad de movimiento, a partir de esta ley

podemos obtener tres ecuaciones diferenciales parciales conocidas como ecuaciones

de Navier-Stokes. El movimiento de un sistema de partculas suspendidas en un ui-

do, esta completamente determinado por estas ecuaciones que se han de satisfacer

en cada punto del uido y por las ecuaciones de Newton del movimiento que han

de cumplirse para cada partcula. En estas ecuaciones se relacionan los campos de

velocidad y presion, la densidad, la viscosidad y el vector de gravedad del uido.

La ecuacion diferencial de cantidad de movimiento es una ecuacion vectorial y por

consiguiente proporciona tres ecuaciones escalares. Estas ecuaciones ayudan a deter-

minar los campos de velocidad y presion.

La tercera ley es la de conservacion de la energa, la cual tambien se conoce como

la primera ley de la termodinamica. Establece que la energa se conserva en todo

momento, por consiguiente, esta ley tiene en cuenta la energa que entra, que sale o

que se acumula en un sistema de control. La primera ley de la termodinamica pro-

porciona la ecuacion de la energa diferencial, relacionando el campo de temperatura

con los campos de velocidad, densidad y presion e introduce el calor especco y la

conductividad de un uido.

Unicamente para los casos en los que los ujos presen-

ten gradientes de temperatura importantes, sera necesario el uso de estas ecuaciones

diferenciales.

Es com un encontrar la transferecia de calor en los sistemas de ingeniera y otros

aspectos de la vida y no es necesario ir muy lejos para ver alguna de sus areas de

aplicacion, esta ciencia estudia la rapidez o razon de transferencia de energa a medi-

da que un sistema pasa por un proceso. Los tres mecanismos basicos de transferencia

de calor son: conduccion, convecci on y radiacion.

La materia normalmente existe en una de tres fases: solida, lquida o gaseosa. La fase

en que se encuentra una sustancia, depende de la energa interna de sus moleculas.

21

En temperaturas mas elevadas el sistema tiene una energa interna mas elevada, las

moleculas poseen una energa cinetica mas alta y, como resultado, el sistema tiene una

energa interna tambien mas alta. La energa interna tambien se asocia con las fuerzas

que ligan a las moleculas mutuamente en un sistema. Si se agrega energa suciente

a las moleculas de un solido o de un lquido, vencer an estas fuerzas moleculares y,

simplemente se separaran pasando el sistema a ser gas; este es un proceso de cambio

de fase. Cuando el calor a nadido o (extrado) solo causa un cambio de fase, la tem-

peratura de la sustancia no cambia. Durante un cambio de fase, el calor se invierte

en romper enlaces y separar moleculas, no en aumentar la temperatura. El calor que

interviene en un cambio de fase se denomina calor latente y se dene como la magni-

tud de calor requerido por unidad de masa. El calor latente para un cambio de fase

solido-lquido se denomina calor latente de fusion. El de un cambio de fase lquido

gas, calor latente de vaporizacion. El calor latente para el cambio de fase solido-gas

se denomina calor latente de sublimacion.

2.2. Formulacion del problema

En este trabajo se presentan simulaciones numericas de un uido enfriado con agua

que sale desde un canal bidimensional simetricamente axial con un escalon inclinado

en expansion, como se muestra en la gura (2.1). es el angulo de inclinacion del

escalon, el uido entra en la frontera superior del canal y sale en la frontera inferior del

dominio, con una velocidad de salida denotada por u

out

, la cual simula la velocidad

de fundicion cuando el uido se solidica o la velocidad del chorro de salida del

uido cuando este no experimenta cambio de fase. La velocidad de salida del agua

en el conducto de enfriamiento es 0.01m/s y permanece constante para las diferentes

conguraciones del escalon y las diferentes velocidades del vidrio. En todas las paredes

solidas se establecieron condiciones de fronteras de no deslizamiento. El rango de

n umero de Reynolds (Re = u

out

L/) estudiados en esta investigacion fue de 0.00054

Re 540, para este uido de trabajo la longitud (L) desde la entrada del canal hasta

la frontera inferior del dominio fue 1.5725m. La parte superior de las paredes del

22

Figura 2.1: Geometra del canal con un escalon en expansion, conducto de agua de

enfriamiento y mallado computacional.

canal se suponen adiabaticas. Despues del escalon, se establecieron los coeciente de

transferencia de calor por convecci on a lo largo de todas las fronteras, para tomar

en cuenta el intercambio de calor por convecci on del vidrio con la supercie del

canal y del agua con la temperatura de los alrededores T

0

= 303.15K. A la entrada

del canal la temperatura del vidrio se considero T

in

= 1473K y se establecio la

presion igual a cero sin esfuerzos viscosos. La region seleccionada del ujo para

las simulaciones numericas es la de un canal con un conducto de enfriamiento en dos

dimensiones, donde la dinamica de ujo, la transferencia de calor y cambio de fase se

analizaron. Las ecuaciones de conservaci on que describen este problema para un ujo

incompresible en estado permanente son la ecuacion de cantidad de movimiento, la

ecuacion de continuidad y la ecuacion de energa:

Ecuacion de conservacion de la cantidad de movimiento

u +u u +

1

p =

f en , (2.1)

23

Ecuacion de continuidad o de conservaci on de la masa

u = 0 en , (2.2)

Ecuacion de conservacion de la energa

(kT) + C

p

u T = Q en , (2.3)

donde u = (u

1

, u

2

) es el vector velocidad, siendo u

1

y u

2

las componentes de velocidad

transversal y axial respectivamente; es la viscosidad cinematica, p es la presion, k

es la conductividad termica, C

p

es el calor especco, Q es el ujo de calor por unidad

de volumen y T es la temperatura.

Fuerza de cuerpo

Para el vidrio el modelo utilizo una aproximaci on de fuerza de amortiguamiento tipo,

Darcy la cual asegura que la velocidad es cero en la fase solida, dicha aproximacion

puede escribirse de la manera siguiente:

f =

(1 c

1

)

2

c

3

1

+

c

2

(u u

out

),

donde c

1

es la fraccion de fase lquida, dada por:

c

1

=

_

_

1 | (T > T

m

+ T)

(T T

m

+ T)/(2T) | (T

m

T) T (T

m

+ T)

0 | T < T

m

T

,

c

2

es la constante de permeabilidad y es un n umero peque no para evitar divisiones

por cero en los calculos. Este termino desaparece en la region de la fase lquida donde

c

1

= 1. T

m

= 1223K es la temperatura de fundicion y T = 20K es el intervalo de

temperatura de transicion donde coexiste la fase lquido-solido.

24

Calor liberado

En la region de transicion, el calor especco en la ecuacion de energa esta dada por:

C

p

= C

p

+ H,

para incorporar el efecto del calor latente liberado en la region de cambio de fase.

se dene de la siguiente manera:

=

e

((TT

m

)

2

/(T)

2

)

T

,

mientras el cambio de entalpa esta dada por:

H = TC

p

.

2.3. Condiciones de frontera

Las condiciones de frontera de la velocidad para el ujo de vidrio en el canal estan

dadas por:

u

1

= 0,

u

2

x

= 0, para x = 0

u

1

= 0, u

2

= 0, para y

A

y y

B

u

1

= 0, u

2

= 0, para y

C

u

1

= 0, u

2

= u

out

, para y = L.

(2.4)

Las condiciones de frontera de la temperatura se denieron como se muestran en las

guras (2.1) y (2.2), de la siguiente manera:

T

x

= 0, en Y

A

,

(2.5)

25

Figura 2.2: Detalle de las condiciones de frontera de temperatura en la zona posterior

al escalon.

26

Coecientes de transferencia de calor convectivos para la supercie del conducto de

agua y el medio ambiente (aire)

h

B1

= 825W/m

2

K, en Y

B1

,

h

C1

= 1650W/m

2

K, en Y

C1

,

(2.6)

Coecientes de transferencia de calor convectivos para la supercie del canal y el agua

de enfriamiento

h

B2

= 950W/m

2

K, en Y

B2

,

h

C2

= 1900W/m

2

K, en Y

C2

,

(2.7)

Coecientes de transferencia de calor convectivos para la supercie del canal y el

vidrio

h

B3

= 50W/m

2

K, en Y

B3

,

h

C3

= 1900W/m

2

K, en Y

C3

,

(2.8)

Las condiciones de frontera en h

C1

, h

C2

, h

C3

se tomaron de Jimenez [20], por otra

parte, en h

B1

, h

B2

y h

B3

se eligieron condiciones de frontera de temperatura que

permitieran la convergencia de la simulaci on.

2.4. Propiedades del uido de trabajo

Las propiedades termodinamicas del vidrio y del agua usadas en la simulacion se

muestran en la tabla (2.1).La conductividad termica del canal se tomo como k =

19W/m K.

27

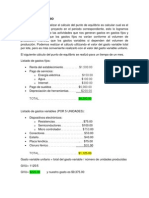

Tabla 2.1: Propiedades fsicas del vidrio.

Propiedad Vidrio Agua

Densidad 2380 kg/m

3

1000 kg/m

3

Calor especco 1235.08 J/kg

C 4184.08 J/kg

C

Conductividad termica 2.1 W/m K 0.609 W/m K

Viscosidad dinamica 600 Pa s 0.001 Pa s

Calor latente 205 KJ/kg 9.81 KJ/kg

28

Captulo 3

Metodo numerico

Las ecuaciones que gobiernan el movimiento de un uido representan un problema

de gran interes, tanto por su complejidad metematica, como por sus numerosas apli-

caciones practicas en campos tales como la meteorologa, oceonografa, ingeniera

hidraulica etc. La resolucion de dichas ecuaciones es inabordable en la mayora de las

situaciones de interes por lo que resulta indispensable disponer de metodos numeri-

cos ables y ecientes para aproximar las soluciones. La eciencia en los calculos

depende, en parte, de la facilidad de implementacion del algoritmo y de las carac-

tersticas especiales y limitaciones de los instrumentos de calculo. La modelacion y el

analisis matematico mediante el uso de computadoras han contribuido a la compren-

sion de procesos, cada da mas complejos en las diferentes areas del conocimiento.

Los metodos numericos son herramientas matematicas que permiten resolver comple-

jas ecuaciones mediante calculos puramente aritmeticos y logicos. En este trabajo se

utilizo un codigo comercial llamado COMSOL el cual se basa en el metodo de ele-

mento nito para discretizar las ecuaciones de conservaci on del modelo matematico

que caracteriza el comportamiento de ujos incompresibles, empleandose elementos

triangulares los cuales se ajustan en su conjunto para formar la malla que aproxi-

ma el dominio computacional. El metodo de elemento nito se ha convertido en una

poderosa herramienta para la solucion numerica de una amplia variedad de problemas

de ingeniera.

29

3.1. Metodo de elemento nito

Inicialmente el metodo de elemento nito se enfoco a problemas de analisis estruc-

tural. Su uso en problemas de ujos es mas reciente. El metodo se aplico primero a

problemas de ujo potencial a nales de los 60s. Actualmente se ha extendido, hasta

incluir ujos mas generales, ver [17]. El metodo de elemento nito es una tecnica

para resolver ecuaciones diferenciales parciales. El metodo requiere dividir el dominio

de solucion en un n umero nito de subdominios simples, llamados elementos, los

cuales forman una malla, la cual no tiene que ser estructurada, es decir, los elemen-

tos que forman la malla no tienen que tener una forma regular, por lo que pueden

manejarse facilmente geometras complejas. Usando conceptos variacionales se con-

struye la aproximacion de la solucion sobre el conjunto de elementos nito, de tal

manera que este metodo no busca directamente una solucion de la ecuacion dife-

rencial parcial, sino busca la solucion de alguna forma integral de la ecuacion. La

formulaci on variacional consiste en considerar que la solucion del problema discreto

tiene una forma preestablecida y en reformular el problema de valor de frontera para

que admita condiciones debiles en la solucion y sus derivadas, lo cual implica que se

tiene que encontrar una funcion de aproximaci on tal que la ecuacion diferencial y las

condiciones de frontera sean satisfechas en la forma de integrales de promedios pon-

derados con una funcion de prueba, esta formulacion permite incorporar de manera

natural condiciones de frontera de tipo diferencial. Las funciones de aproximacion

y de prueba deben ser lo sucientemente suaves de tal manera que sus primeras

derivadas al cuadrado sean integrables. El metodo de elemento nito proporciona

una tecnica general y sistematica para construir funciones base para aproximar el

problema. La idea principal es que las funciones base pueden ser denidas localmente

parte por parte sobre subregiones del dominio llamados elementos nitos y que sobre

cualquier subdominio la funciones base pueden ser funciones muy simples, tales como

polinomios de orden bajo. La funcion base en un punto particular de una malla se

obtiene combinando las funciones de forma denidas sobre los elementos conectados

al nodo. Para poder denir localmente las funciones base se emplea un elemento de

30

X

3

X

1

X

2

e

(x

1,

x

2

)

x

1

x

2

r

(

,

)

1

2 3

(0,0) (1,0)

(0,1)

s

s

Figura 3.1: Mapa lineal desde un elemento triangular

e

a un elemento maestro

r

y mapa inverso.

referencia donde se introducen los ndices de los nodos locales y un sistema coorde-

nado local, como se muestra en la gura (3.1). Las funciones de forma son aquellas

que se denen en cada uno de los nodos de un elemento de referencia en terminos de

las coordenadas locales. La funcion de forma en un nodo tiene un valor unitario en

ese nodo y cero en los otros dos nodos.

*

Figura 3.2: Malla de presion gruesa y malla de velocidad na.

31

3.2. Elementos triangulares

El triangulo es el poligono bidimensional mas simple en el sentido de que tiene el

menor n umero de lados y vertices, lo cual hace facil elegir nodos lo sucientemente

exactos para denir las funciones de forma, las cuales son polinomios completos de

alg un grado especco. El estudio de elementos nitos triangulares se comienza con-

siderando el caso de triangulos arbitrarios generalizados

e

, como los que se tendran

en cualquier malla de elemento nito y un triangulo de referencia

r

isoceles recto,

con lo que el mapeo de un triangulo a otro y la formulaci on con elemento nito se

simplican considerablemente. Una simple transformacion lineal mapea el triangulo

generalizado

e

en el triangulo de referencia isoceles-recto

r

, como se muestra en

la gura (3.1). Las lneas coordenadas generalizadas 2-1 y 2-3 del elemento

e

co-

rresponden a las coordenadas del elemento de referencia = 0 y = 0, es decir, la

transformacion lineal describe el mapa desde un sistema generalizado a un sistema de

referencia, ya que el mapa es lineal e invertible, el mapa inverso desde

r

a

e

existe

y es tambien lineal. Esta linealidad implica tambien que una base polinomial en el

plano x, y sera transformado a una base polinomial en el plano y y viceversa. La

transformacion lineal desde

e

a

r

puede derivarse directamente haciendo que los

lados generalizados mapeen los lados rectos de

r

. Las tres funciones de forma lineal

para el elemento de referencia isoceles recto

r

puede escribirse por inspeccion, ya

que cada uno debe tener el valor unitario en el correspondiente vertice y cero en el

lado opuesto a ese vertice, obteniendose:

1

(, ) =

2

(, ) = 1

3

(, ) = . (3.1)

En general el metodo de elemento nito requiere el uso de dos mallas, una malla

gruesa donde se calcula la presion y una malla na donde se calcula la velocidad, ver

gura (3.2).

32

3.3. Formulacion debil del problema

La simulaci on numerica se llevo a cabo usando el metodo de elemento nito, con este

n, se denieron el paso de la discretizacion espacial

h, la triangulacion de los elemen-

tos nitos

h

del dominio poligonal

, el area polinomial P

1

en dos variables de grado

menor o igual a uno, y el area de funciones continuas C

0

(

) denida en

. Despues se

denio otro elemento nito de triangulacion

h/2

de

que es dos veces mas no que

h

, para subdividir cada triangulo de

h

en cuatro subtriangulos similares de punto

medio por cara. Los espacios funcionales se aproximan por los siguientes espacios de

dimension nita:

L

0h

=

_

q

h

L

h

|

_

q

h

d

X = 0

_

con L

h

=

_

q

h

| q

h

C

0

(

), q

h

|

P

1

,

h

_

,

V

0h

=

_

v

h

V

h

| v

h

=

0 on

1

_

con V

h

=

_

v

h

| v

h

_

C

0

_

__

2

, v

h

|

P

1

P

1

,

h/2

_

,

W

0h

= {

h

W

h

|

h

= 0 on

3

} con W

h

=

_

h

|

h

C(

),

h

|

P

1

,

h/2

_

,

usando el anterior espacio de dimension nita se obtiene la siguiente aproximaci on

de las ecuaciones en su forma variacional (2.1-2.3), para mas detalle ver referencia

[18]-[19]. Para t > 0, encontramos u

h

(t) V

h

con u

h

(t) = g

1h

(t) sobre

1

, p

h

(t) L

h

y

T

h

(t) W

h

con T

h

(t) = g

3h

(t) sobre

3

, tal que:

_

[(u

h

) u

h

v] d

X +

_

u

h

: v d

X

_

p

h

v d

X

=

_

f v d

X v V

0h

, (3.2)

_

q u

h

d

X = 0, q L

0h

, (3.3)

_

[C

p

(u

h

)T

h

] d

X + k

_

T

h

: d

X =

_

Q d

X W

0h

, (3.4)

u

h

(

X, 0) = u

0h

(

X), T

h

(

X, 0) = T

0h

(

X). (3.5)

Por otro lado

1

y

3