Académique Documents

Professionnel Documents

Culture Documents

Automatización Industrial

Transféré par

Katerine FreireCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Automatización Industrial

Transféré par

Katerine FreireDroits d'auteur :

Formats disponibles

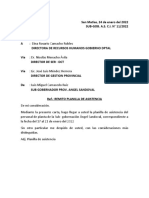

Automatizacin Industrial: SCADA,DCS, PLC

Preparado por: Katerine Freire

Revisado por:

Aprobado por:

Quito, 15 de septiembre de 2013

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 1 de 25

TABLA DE CONTENIDO 1 2 3 4 5 6 INTRODUCCIN .............................................................................................................................................3 AUTOMATIZACIN INDUSTRIAL ....................................................................................................................3 HERRAMIENTAS DE LA AUTOMATIZACIN .................................................................................................4 JERARQUA DE LA AUTOMATIZACIN ........................................................................................................5 SISTEMAS DE CONTROL .................................................................................................................................6 JERARQUA DE UN SISTEMA DE CONTROL .................................................................................................7 6.1 7 FUNCIONALIDAD DE LOS NIVELES DE JERARQUA DE UN SISTEMA DE CONTROL. .....................8

PLC: CONTROLADOR LOGICO PROGRAMABLE ......................................................................................8 7.1 7.2 7.3 7.4 7.5 CAMPOS DE APLICACIN ....................................................................................................................9 VENTAJAS E INCONVENIENTES ...........................................................................................................10 ESTRUCTURA DE UN PLC ......................................................................................................................11 LENGUAJES DE PROGRAMACIN .....................................................................................................13 TIPOS DE PLC .........................................................................................................................................14

DCS: SISTEMAS DE CONTROL DISTRIBUIDO ..............................................................................................14 8.1 8.2 8.3 8.4 8.5 8.6 EVOLUCIN HISTRICA ......................................................................................................................14 DEFINICIN ............................................................................................................................................15 CARACTERSTICAS ................................................................................................................................15 VENTAJAS E INCONVENIENTES ...........................................................................................................15 ELEMENTOS, CONTROL E IMPLEMENTACIN ...................................................................................16 TIPOS DE COMUNICACIN EN LOS SISTEMAS DISTRIBUIDOS ........................................................16

SISTEMAS SCADA ..........................................................................................................................................17 9.1 9.2 DEFINICIN ............................................................................................................................................17 CONCEPTOS ASOCIADOS A UN SISTEMA SCADA ..........................................................................18 TIEMPO REAL ..................................................................................................................................19 ESTRUCTURA ABIERTA ...................................................................................................................19

9.2.1 9.2.2 9.3

FUNCIONES DE UN SISTEMA SCADA ..................................................................................................19 AUTOMATIZACIN: ......................................................................................................................19 SUPERVISIN: ................................................................................................................................20

9.3.1 9.3.2

Revisin No: Fecha: 0 15/09/2013 9.3.3 9.3.4 9.4 9.5 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 2 de 25

MANEJO DE ALARMAS: ...............................................................................................................20 GENERACIN DE REPORTES: .......................................................................................................20

INTERFAZ HOMBRE-MQUINA (HMI O MMI) ....................................................................................20 ARQUITECTURA DE SISTEMAS SCADA ...............................................................................................21 ARQUITECTURA TRADICIONAL ....................................................................................................21 ARQUITECTURA ACTUAL ..............................................................................................................23

9.5.1 9.5.2 9.6 9.7

DIFERENCIAS ENTRE SCADA Y DCS ...................................................................................................24 PLC VS RTU .............................................................................................................................................25

LISTA DE TABLAS Tabla 1 Funciones de los niveles de jerarqua de un sistema de control ....................................................8 Tabla 2 Ejemplos de programacin de PLCs ..................................................................................................13 Tabla 3 Tipos de comunicaciones industriales................................................................................................17 Tabla 4 Diferencias entre SCADA y DCS (PhD Luis Corrales, 2007) .............................................................25

LISTA DE FIGURAS Fig. 1. Automatizacin en la industria.................................................................................................................3 Fig. 2 Pirmide de Jerarqua de la Automatizacin. .......................................................................................5 Fig. 3. Esquema de clasificacin estndar ANSI/ISA 95 ..................................................................................6 Fig. 4. Pirmide de la automatizacin de una planta de energa...............................................................7 Fig. 5. Jerarqua de un sistema de control ........................................................................................................7 Fig. 6 PLC SLC 500 AB de Rockwell ......................................................................................................................8 Fig. 7 Estructura bsica de un PLC y la secuencia de barrido (PhD Luis Corrales, 2007) ......................11 Fig. 8 Evolucin histrica del DCS (PhD Luis Corrales, 2007) ........................................................................14 Fig. 9. Esquema de un sistema SCADA ............................................................................................................18 Fig. 10 Ejemplo de una HMI de un sistema SCADA .......................................................................................21 Fig. 11 Arquitectura tpica de un sistema SACDA tradicional .....................................................................22 Fig. 12 Arquitectura actual de un sistema SCADA ........................................................................................23 LISTA DE REFERENCIAS 1. http://www.rocatek.com/forum_automatizacion_industrial.php 2. Corrales, L. (2007). Interfaces de Comunicacin Industrial. Quito: EPN - Dpto. de Automatizacin y Control Industrial. 3. EPFL. (n.d.). Industrial Automation. 4. UPC TELECOM BCN. (2011-2012). Comunicaciones y Control Distribuido. 5. TOSHIBA. (2009). Curso de programacin de PLCs. 6. MICRO. (n.d.). Controlador Lgico Programable (PLC). Buenos Aires.

Revisin No: Fecha: 0 1 15/09/2013 INTRODUCCIN Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 3 de 25

Dentro del campo de la produccin industrial, desde los inicios de la era industrial hasta la actualidad, la automatizacin ha pasado de ser una herramienta de trabajo deseable a una herramienta indispensable para competir en el mercado globalizado. Ninguna empresa puede omitir la automatizacin de sus procesos para aumentar la calidad de sus productos, reducir los tiempos de produccin, realizar tareas complejas, reducir los desperdicios y especialmente aumentar la rentabilidad. La automatizacin es ms amplia que un sistema de control, abarca la instrumentacin industrial, que incluye los sensores, los transmisores de campo, los sistemas de control y supervisin, los sistemas de transmisin y recoleccin de datos y las aplicaciones de software en tiempo real para supervisar y controlar las operaciones de plantas o procesos industriales.

AUTOMATIZACIN INDUSTRIAL

Automatizacin es el uso de sistemas de control y de tecnologa informtica para reducir la necesidad de la intervencin humana en un proceso. En el enfoque de la industria, automatizacin es el paso ms all de la mecanizacin en donde los procesos industriales son asistidos por maquinas o sistemas mecnicos que reemplazan las funciones que antes eran realizadas por animales. Mientras en la mecanizacin los operadores son asistidos con maquinaria a travs de su propia fuerza y de su intervencin directa, en la automatizacin se reduce de gran manera la necesidad mental y sensorial del operador. De esta forma presenta grandes ventajas en cuanto a produccin ms eficiente y disminucin de riesgos al operador.

Fig. 1. Automatizacin en la industria

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 4 de 25

Las principales ventajas de aplicar automatizacin a un proceso son: Reemplazo de operadores humanos en tareas repetitivas o de alto riesgo. Reemplazo de operador humano en tareas que estn fuera del alcance de sus capacidades como levantar cargas pesadas, trabajos en ambientes extremos o tareas que necesiten manejo de una alta precisin Incremento de la produccin. Al mantener la lnea de produccin automatizada, las demoras del proceso son mnimas, no hay agotamiento o desconcentracin en las tareas repetitivas, el tiempo de ejecucin se disminuye considerablemente segn el proceso. La automatizacin de un nuevo proceso requiere de una inversin inicial grande en comparacin con el costo unitario del producto, sin embargo mientras la produccin se mantenga constante esta inversin se recuperara, dndole a la empresa una lnea de produccin con altos ndice de ingresos.

HERRAMIENTAS DE LA AUTOMATIZACIN

Con la implementacin de mtodos numricos en dispositivos de automatizacin el resultado es una gama de aplicaciones de rpida expansin y de enfoque especializado en la industria. La Tecnologa asistida por computadora (CAx) ahora sirve de base para las herramientas matemticas y de organizacin utilizada para crear sistemas complejos. Ejemplos notables de CAx incluyen el diseo asistido por computadora (CAD) y fabricacin asistida por ordenador (CAM). La mejora en el diseo, anlisis, y la fabricacin de productos basados en CAx ha sido beneficiosa para la industria. La tecnologa informtica, junto con los mecanismos y procesos industriales, pueden ayudar en el diseo, implementacin y monitoreo de sistemas de control. Un ejemplo de un sistema de control industrial es un controlador lgico programable (PLC). Los PLC's estn especializados en sincronizar el flujo de entradas de sensores y eventos con el flujo de salidas a los actuadores y eventos. La Interfaz hombre-mquina (HMI) o interfaces hombre computadora, se suelen utilizar para comunicarse con los PLC's y otros equipos. El personal de servicio se encarga del seguimiento y control del proceso a travs de los HMI, en donde no solo puede visualizar el estado actual del proceso sino tambin hacer modificaciones a variables crticas del proceso. Existen diferentes tipos de herramientas para la automatizacin como:

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 5 de 25

ANN - Artificial neural network DCS - Distributed Control System HMI - Human Machine Interface SCADA - Supervisory Control and Data Acquisition PLC - Programmable Logic Controller PAC - Programmable automation controller Instrumentacin Control de movimiento Robtica

JERARQUA DE LA AUTOMATIZACIN

Las aplicaciones de la automatizacin son muy variadas, pero hay poca diferencia en la estructura general de sus sistemas de control. La distincin ms grande es el dominio de conocimientos embebidos en el sistema de control.

Fig. 2 Pirmide de Jerarqua de la Automatizacin. Tomada de la presentacin EPFL Automation Hierarchy

En contraste con la pirmide anterior, a continuacin se presenta un esquema segn la clasificacin estndar ANSI/ISA 95 que define terminologa y buenas prcticas para aplicar un sistema de automatizacin a nivel empresarial.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 6 de 25

Fig. 3. Esquema de clasificacin estndar ANSI/ISA 95

SISTEMAS DE CONTROL

Un sistema de control est definido como un conjunto de componentes que pueden regular su propia conducta o la de otro sistema con el fin de lograr un funcionamiento predeterminado, de modo que se reduzcan las probabilidades de fallos y se obtengan los resultados buscados. Hoy en da los procesos de control son sntomas del proceso industrial que estamos viviendo. Estos sistemas se usan tpicamente en sustituir un trabajador que controla un determinado sistema (ya sea elctrico, mecnico, etc.) con una posibilidad nula o casi nula de error, y un grado de eficiencia mucho ms grande que el de un trabajador. Los sistemas de control ms modernos en ingeniera automatizan procesos en base a parmetros establecidos. Los sistemas de control deben conseguir los siguientes objetivos: 1. Ser estables y robustos frente a perturbaciones y errores en los modelos. 2. Ser eficiente segn un criterio preestablecido evitando comportamientos bruscos e irreales.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 7 de 25

Fig. 4. Pirmide de la automatizacin de una planta de energa.

JERARQUA DE UN SISTEMA DE CONTROL

Fig. 5. Jerarqua de un sistema de control Tomada de la presentacin EPFL Large Control System Hierarchy

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 8 de 25

6.1

FUNCIONALIDAD DE LOS NIVELES DE JERARQUA DE UN SISTEMA DE CONTROL.

Administracin Empresa

Finanzas, recursos humanos, documentacin, planeacin a largo plazo Definir metas de produccin, recursos y planes empresariales, coordinacin desde diferentes sitios, manejar pedidos de produccin

Manufactura

Manejar la ejecucin, recursos, flujo de trabajo, supervisin de calidad, cronogramas de produccin, mantenimiento

Supervisin

Supervisar la produccin y el sitio, optimizar, ejecutar operaciones, visualizar la planta, guardar datos del proceso, registrar operaciones, historial

Grupo de Control

Controles bien definidos como parte de la planta (lazos cerrados, excepto para intervencin de un operador) Coordinar subgrupos individuales Ajustar set-points y parmetros Comandar varias unidades como un conjunto completo

Unidad de Control

Control (regulacin, monitoreo y proteccin) como parte de un grupo (lazo cerrado excepto para mantenimiento) Medicin: muestreos, escala, procesamiento, calibracin. Control: regulacin, set-points y parmetros Comando: secuencia, proteccin y enclavamiento

Campo

Adquisicin de datos (Sensores y Actuadores), transmisin de datos no procesados, excepto la correccin de la medicin y proteccin incorporada

Tabla 1 Funciones de los niveles de jerarqua de un sistema de control

PLC: CONTROLADOR LOGICO PROGRAMABLE

Fig. 6 PLC SLC 500 AB de Rockwell

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 9 de 25

Segn lo define la Asociacin Nacional de Fabricantes Elctricos de los Estados Unidos un PLC Controlador Lgico Programable (Programable Logic Controller) es un dispositivo digital electrnico con una memoria programable para el almacenamiento de instrucciones, permitiendo la implementacin de funciones especficas como: lgicas, secuenciales, temporizadas, de conteo y aritmticas; con el objeto de controlar mquinas y procesos. (Curso 061: Controlador Lgico Programable, www.micro.com.ar) Tambin se puede definir como un equipo electrnico, el cual realiza la ejecucin de un programa de forma cclica. La ejecucin del programa puede ser interrumpida momentneamente para realizar otras tareas consideradas ms prioritarias, pero el aspecto ms importante es la garanta de ejecucin completa del programa principal. Estos controladores son utilizados en ambientes industriales donde la decisin y la accin deben ser tomadas en forma muy rpida, para responder en tiempo real. Los PLC son utilizados donde se requieran tanto controles lgicos como secuenciales o ambos a la vez. 7.1 CAMPOS DE APLICACIN

El PLC por sus especiales caractersticas de diseo tiene un campo de aplicacin muy extenso. La constante evolucin del hardware y software ampla constantemente este campo, para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales. Su utilizacin se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control y sealizacin. Por tanto, su aplicacin abarca desde procesos de fabricacin industriales de cualquier tipo a transformaciones industriales, o control de instalaciones, entre otras. Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rpida utilizacin, la modificacin o alteracin de los mismos, hace que su eficacia se aprecie principalmente en procesos en que se producen necesidades tales como: Espacio reducido Procesos de produccin peridicamente cambiantes Procesos secuenciales Maquinaria de procesos variables Instalaciones de procesos complejos y amplios Chequeo de programacin centralizada de las partes del proceso

Revisin No: Fecha: 0 7.2 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 10 de 25

VENTAJAS E INCONVENIENTES

Sabemos que no todos los autmatas ofrecen las mismas ventajas sobre la lgica cableada, ello es debido, principalmente, a la variedad de modelos existentes en el mercado y las innovaciones tcnicas que surgen constantemente. Tales consideraciones obligan a referirse a las ventajas que proporciona un autmata de tipo medio. Ventajas: Menor tiempo empleado en la elaboracin de proyectos, debido a que no es necesario dibujar previamente el esquema de contactos, es preciso simplificar las ecuaciones lgicas, ya que por lo general la capacidad de almacenamiento del mdulo de memoria es lo suficientemente grande. Posibilidad de introducir modificaciones sin cambiar el cableado ni aadir apara tos. Mnimo espacio del tablero donde se instala el autmata programable. Menor costo de mano de obra de la instalacin. Economa de mantenimiento. Adems de aumentar la fiab ilidad del sistema, al eliminar contactos mviles, los mismos autmatas pueden indicar y detectar averas. Posibilidad de gobernar varias mquinas con un mismo autmata. Menor tiempo para la puesta en funcionamiento del proceso al quedar reducido el tiempo de cableado. Si por alguna razn la mquina queda fuera de servicio, el autmata sigue siendo til para otra mquina o sistema de produccin. Inconvenientes: Como inconvenientes podramos hablar, en primer lugar, de que hace falta un programador, lo que obliga a adiestrar a uno de los tcnicos en tal sentido. Esta capacitacin puede ser tomada en distintos cursos, inclusive en universidades. El costo inicial.

Revisin No: Fecha: 0 7.3 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 11 de 25

ESTRUCTURA DE UN PLC

Fig. 7 Estructura bsica de un PLC y la secuencia de barrido (PhD Luis Corrales, 2007)

Un PLC consiste de: Fuente de alimentacin CPU Memoria Mdulos de entrada Mdulos de salida Algoritmo de programacin (scan) Terminal de programacin Perifricos.

Respecto a su disposicin externa, los autmatas pueden contener varias de estas secciones en un mismo mdulo o cada una de ellas separadas en diferentes mdulos. As se pueden distinguir PLCs Compactos y Modulares. Fuente de alimentacin

Es la encargada de convertir la tensin de la red, usualmente 115 V o 220 V AC, a baja tensin de DC, normalmente 24 V. Siendo esta la tensin de trabajo de los circuitos electrnicos que forma el PLC; esto es, la CPU y diferentes mdulos que ejecutan tareas especializadas.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 12 de 25

CPU

La Unidad Central de Procesos es el autntico cerebro del sistema. Controla la ejecucin de todas las operaciones del PLC. Ejecuta el sistema operativo, maneja la memoria y monitorea las entradas; es decir, se encarga de recibir las rdenes del operario, desde la consola de programacin, y desde el mdulo de entradas. Posteriormente las procesa en concordancia con la lgica del usuario para enviar respuestas a los mdulos de salida. En su memoria se encuentra residente el programa destinado a controlar el proceso. Maneja tambin las comunicaciones e interacciones con los otros componentes del sistema. El PLC ejecuta cclicamente una secuencia de operaciones; este ciclo se denomina un barrido (scan). Memoria

Funcionalmente, la memoria est dividida en diferentes reas y cumplen funciones especficas. Si bien la organizacin de la memoria vara de un fabricante a otro, tres reas de memoria estn presentes en todo PLC: Una tabla de datos de entrada, una tabla de datos de salida, y un rea de memoria donde se guarda el programa del usuario. Es importante mencionar que la memoria en un PLC es voltil y, por lo mismo, una batera de litio alimenta el PLC cuando este es apagado, para mantener las tablas de datos y el programa incluso por aos sin tener que energizar al PLC. Mdulos de entradas y salidas

Excepto por los PLCs ms pequeos que usualmente viene con una estructura fija y se los llama micro PLCs, estos vienen con un formato modular. La forma modular est compuesta de: Uno o ms racks, tambin llamados backplanes Un mdulo con una CPU. Uno o ms mdulos con fuente de poder. Mdulos de entrada y salida Mdulos de comunicaciones Esto quiere decir que el usuario puede determinar la configuracin final de un PLC dado. Hay una variedad importante de mdulos de entrada y salida.

Revisin No: Fecha: 0 7.4 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 13 de 25

LENGUAJES DE PROGRAMACIN

Cuando se habla de los lenguajes de programacin se hace referencia a diferentes formas de poder escribir el programa usuario. Los softwares actuales permiten traducir el programa usuario de un lenguaje a otro, pudiendo as escribir el programa en el lenguaje que ms convenga. La creciente complejidad en la programacin de los autmatas programables requiere ms que nunca de la estandarizacin de la misma. Bajo la direccin del IEC el estndar IEC 1131-3 (IEC 65) para la programacin de PLC ha sido definido. Alcanz el estado de estndar internacional en agosto de 1992. Con la idea de hacer el modelo adecuado para un gran abanico de aplicaciones, cinco lenguajes han sido definidos en total:

Grfico secuencial de funciones (Grafcet)

Lista de instrucciones.

Diagrama de contactos o Lgica de Escalera o Ladder Logic.

Texto estructurado.

Bloques de funciones

Tabla 2 Ejemplos de programacin de PLCs

No obstante, los lenguajes de programacin ms empleados en la actualidad son: el listado de instrucciones y el diagrama de contactos o Ladder Logic.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 14 de 25

7.5

TIPOS DE PLC Compactos: Estos tipos de Autmatas estn constituidos por su fuente de alimentacin, CPU, entradas y salidas digitales. Semimodulares: A este tipo de autmatas se les puede integrar mdulos de entradas y salidas digitales y analgicos Modulares: Estos se montan sobre Rack, y la CPU es independiente de la fuente de alimentacin as como de las entradas y salidas digitales y analgicas, este tipo de autmatas se arma de acuerdo a las necesidades del cliente y por su estructura suelen ser ms flexibles que los anteriores.

8 8.1

DCS: SISTEMAS DE CONTROL DISTRIBUIDO EVOLUCIN HISTRICA

La problemtica que se tena por el ao 1959 era la de controlar plantas que abarcaban espacios geogrficos amplios y que controlaban gran nmero y variedad de dispositivos. Frente a esta necesidad se dio la evolucin de los sistemas de control distribuido tal como se muestra en la figura.

Fig. 8 Evolucin histrica del DCS (PhD Luis Corrales, 2007)

Revisin No: Fecha: 0 8.2 15/09/2013 DEFINICIN Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 15 de 25

El trmino DCS, viene de las siglas Distributed Control System, es un sistema de control que cumple con sus funciones de control a travs de una serie de mdulos de control automticos e independientes, distribuidos en una planta o proceso. La filosofa de funcionamiento de esta arquitectura es evitar que el control de toda la Bplanta est centralizado en una sola unidad, que es lo que se busca con el SCADA. De esta forma, si una unidad de control falla, el resto de unidades podra seguir funcionando. Los sistemas DCS se desarrollan sobre la base de dispositivos de control, tales como Controladores o PLCs, en los que, como se conoce, un programa de control se encarga de tomar decisiones dependiendo de los datos que reciben en sus entradas. Las decisiones son enviadas hacia actuadores que son los que se encargan de mantener las variables del proceso bajo control en los valores apropiados. A los sistemas de control distribuido se da preferencia hoy en da en la mayora de las empresas industriales, buscando aprovechar la mejor confiabilidad de su diseo; y se han ajustado los sistemas SCADA para supervisar a los PLCs y controladores que conforman el DCS. 8.3 CARACTERSTICAS Paralelismo en el Control de Procesos. Tiempo Real en el Control y en las Comunicaciones. Sistema de Comunicaciones Determinista Adaptado a Diferentes Entornos. Apertura (openness): uso de estndares abiertos. Flexibilidad de Adaptacin a Distintas Tareas. Escalabilidad. VENTAJAS E INCONVENIENTES Ventajas: Mayor robustez a fallos de algn ordenador. Mayor eficiencia debida al proceso paralelo. Menor rigidez en los dispositivos. Mayor escalabilidad. Cobertura de plantas de mayor tamao.

8.4

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 16 de 25

Alto grado de automatizacin, integracin y flexibilidad

Inconveniente: 8.5 Necesidad de alto flujo de datos en caso de distribucin automtica de tareas.

ELEMENTOS, CONTROL E IMPLEMENTACIN Elementos: El sistema de control distribuido incorpora los siguientes elementos: Conjunto de ordenadores (PCs, estaciones de trabajo,) Mdulos controladores (correspondientes al control de mquinas o dispositivos) Autmatas programables Sistemas de comunicacin que enlazan a todos los anteriores

Control: El sistema de control distribuido se caracteriza por una funcionalidad jerarquizada. En este sentido Se convierten los problemas complejos en un conjunto de problemas individuales Se usa la teora del control de sistemas multivariable y de los sistemas de gran escala Se preparan soluciones de uso general Se admite una modularidad equilibrada

Implementacin: La implementacin en hardware y software de tiempo real debe ser suficientemente fiable y mantenible. Se pueden disear de manera eficiente las caractersticas de fiabilidad que se desean para el sistema: 8.6 Duplicacin Gestin de mtodos de excepcin Gestin de alarmas Recopilacin de incidencias

TIPOS DE COMUNICACIN EN LOS SISTEMAS DISTRIBUIDOS

Los sistemas distribuidos estn formados por dispositivos autnomos inteligentes que cooperan con objetivos concretos. En el rea de las comunicaciones industriales existen tres procedimientos o modelos de comunicacin:

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 17 de 25

Modelo cliente-servidor Modelo productor-consumidor Modelo de publicacin-subscripcin

Modelo Cliente - Servidor Tipo de Comunicacin Entre iguales (peer to peer) Estilo de comunicacin Orientada conexin Relacin Maestro - Esclavo Servicios de Comunicaciones Confirmados Sin confirmar Con confirmacin Clases de Aplicaciones Transferencia de Parmetros. Comunicacin cclica. Uno o varios maestros a la

Modelo Productor Consumidor Difusin (broadcast) Sin conexin explicita

Modelo Publicacin Subscripcin Multidifusin (multicast) Sin conexin explicita

Varios maestros

Varios maestros

Sin confirmar Con confirmacin

Sin confirmar Con confirmacin

Notificacin de eventos. Alarmas. Eventos. Sincronizacin.

Cambios de estado. Notificacin de eventos.

Tabla 3 Tipos de comunicaciones industriales

SISTEMAS SCADA

Los sistemas SCADA originalmente se disearon para cubrir las necesidades de un sistema de control centralizado, sobre procesos o complejos industriales distribuidos sobre reas geogrficas muy extensas. Tal es as que en la definicin clsica de un sistema SCADA se hace referencia a esta caracterstica. Hoy en da, con el desarrollo de las redes digitales, la definicin se tiene que modificar para incluir esta nueva forma de conectividad. 9.1 DEFINICIN

SCADA viene de las siglas: "Supervisory Control And Data Acquisition"; es decir, hace referencia a un sistema de adquisicin de datos y control supervisor. Tradicionalmente se define a un SCADA como un sistema que permite supervisar una planta o proceso por medio de una estacin central que hace de Master (llamada tambin estacin maestra o unidad terminal maestra, MTU) y una o

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 18 de 25

varias unidades remotas (generalmente RTUs) por medio de las cuales se hace el control /adquisicin de datos hacia / desde el campo. Esquemticamente, un sistema SCADA conectado a un proceso automatizado consta de las siguientes partes:

Fig. 9. Esquema de un sistema SCADA

1. Proceso Objeto del control: Es el proceso que se desea supervisar. En consecuencia, es el origen de los datos que se requiere colectar y distribuir. 2. Adquisicin de Datos: Son un conjunto de instrumentos de medicin dotados de alguna interface de comunicacin que permita su interconexin. 3. SCADA: Combinacin de hardware y software que permita la coleccin y visualizacin de los datos proporcionados por los instrumentos. 4. Clientes: Conjunto de aplicaciones que utilizan los datos obtenidos por el sistema SCADA. 9.2 CONCEPTOS ASOCIADOS A UN SISTEMA SCADA

Revisin No: Fecha: 0 9.2.1 15/09/2013 TIEMPO REAL Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 19 de 25

En tiempo real significa que un dispositivo de medida es capaz de mostrar el valor de una variable en el instante preciso en que la misma efectivamente tiene ese valor. Cuando se emplea computadoras, controladores o cualquier dispositivo que funciona en base a un programa de computacin para procesar informacin de campo, aparece un desfase en el tiempo, un retardo, que puede incidir en la exactitud instantnea del valor mostrado. Esta falta de exactitud puede pasar desapercibida, particularmente en la medicin de variables lentas o puede ser considerable si se trata de variables rpidas. Es por esto que para ciertas aplicaciones se llega a definir el retardo que puede ser tolerado por el proceso y en este contexto "estrictamente en tiempo real" significa que un sistema reacciona a los eventos externos dentro de ese tiempo especificado en un 100% de los casos. Adems si se habla de tiempo real el sistema debe responder en tiempos concretos tambin en un 100% de los casos. Si los tiempos concretos de reaccin llegan a superarse sin causar problemas irreversibles, como en sistemas no crticos, se habla de "tiempo real suave". 9.2.2 ESTRUCTURA ABIERTA

La estructura abierta, permite a la empresa o al desarrollador ms libertad en la eleccin de la herramienta adecuada para el diseo, programacin e implementacin del sistema SCADA. La solucin comienza a ser propietaria nuevamente (cada empresa ofrece su solucin) y la conversin a futuras generaciones de sistemas operativos se hace ms difcil. 9.3 FUNCIONES DE UN SISTEMA SCADA

Dentro de las funciones bsicas realizadas por un sistema SCADA estn las siguientes: 9.3.1 AUTOMATIZACIN:

Se refiere a recabar, almacenar y mostrar informacin, en forma continua y confiable, desde los equipos de campo: estados de dispositivos, magnitud de variables. Tambin se refiere a ejecutar en forma automtica disparo de alarmas para que el operador pueda notar un estado anormal en el proceso.

Revisin No: Fecha: 0 9.3.2 15/09/2013 SUPERVISIN: Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 20 de 25

Por medio de la HMI mostrar y / o alertar al operador de cambios detectados en la planta, tanto aquellos que no se consideren normales (alarmas) como cambios que se produzcan en la operacin diaria de la planta (eventos). Basados en los datos enviados, el operador podr iniciar acciones de control, tales como: abrir o cerrar vlvulas, arrancar o parar bombas, etc., con la aclaracin que ya se hizo al respecto. 9.3.3 MANEJO DE ALARMAS:

Disparar alarmas en forma automtica para que el usuario pueda ejecutar acciones que controlen las situaciones anmalas que las generaron. 9.3.4 GENERACIN DE REPORTES:

Basadas en la informacin obtenida por el sistema es posible generar: reportes, grficos de tendencia, historia de variables, clculos, predicciones, deteccin de fugas, etc. 9.4 INTERFAZ HOMBRE-MQUINA (HMI O MMI)

Una Interfaz Hombre-Mquina, HMI (Man-Machine Interface, MMI), es un mecanismo que le permite a un operador humano interactuar con una mquina o proceso y determinar el estado (prendido / apagado) o magnitud de los dispositivos y/o variables fsicas que estn presentes en una planta o proceso industrial. Una HMI puede ser tan simple como un interruptor para encender un motor y una lmpara indicadora del estado del mismo, hasta una o varias pantallas desarrolladas en una computadora que llegan a mostrar en la pantalla del monitor representaciones esquemticas de todo el proceso bajo supervisin, incluyendo valores en tiempo real de las variables presentes en ese momento en la planta. Un ejemplo conocido de una HMI es el cajero automtico que posibilita al usuario ejecutar una serie de transacciones bancarias. Para manejar un sistema SCADA generalmente se recurre a un paquete de software especializado que funciona en la computadora central, por medio del cual se desarrolla una o varias pantallas que actan como una interfaz grfica entre el hombre y la mquina o el proceso. De esta forma es posible supervisar o cambiar puntos de consigna o reconfigurar dispositivos en el proceso supervisado por medio de acciones ingresadas por el operador en la computadora. Adems, estos paquetes tienen opciones que permiten proveer a un nivel superior administrativo informacin selecta que se genere en el proceso productivo.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 21 de 25

Fig. 10 Ejemplo de una HMI de un sistema SCADA

9.5 9.5.1

ARQUITECTURA DE SISTEMAS SCADA ARQUITECTURA TRADICIONAL

Histricamente los sistemas SCADA presentan un equipo que, conectado fsicamente a los dispositivos de adquisicin de datos, acta como servidor para sus clientes interconectados a travs de una red de comunicaciones. El siguiente esquema expone la topologa tradicional de un sistema SCADA conectado a un proceso industrial automatizado.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 22 de 25

Fig. 11 Arquitectura tpica de un sistema SACDA tradicional

El flujo de la informacin es como sigue: Un FENMENO FSICO (presin, temperatura, flujo, el disparo de un breaker, exceso de presin en una tubera, nivel de un tanque, etc.), es captado por un TRANSDUCTOR, el cual alimenta una seal elctrica a un TRANSMISOR para que ste entregue una seal anloga tambin elctrica pero normalizada (4 a 20 mA, o 0 a 5 V DC, o desde o a 10 V DC) hacia un PLC o RTU. Dependiendo del caso, el transmisor adems proveer aislacin elctrica y filtraje con el objeto de reducir posibles transitorios y ruido originado en el campo. La seal que entregan los transmisores se enva hacia un cuarto de control donde se rene la informacin de toda la planta industrial, y as es como aparecieron y se desarrollaron los sistemas SCADA basados en redes anlogas 4-20 mA. Donde las distancias son grandes (20 Km se considera el punto de equilibrio) los enlaces se hacen con tcnicas inalmbricas; en ese entonces se empez con enlaces de RF o Microondas.

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 23 de 25

Una vez que los datos llegan al centro de acopio, generalmente una computadora, se los almacena para su ANLISIS, GENERACIN DE HISTORICOS y para la TOMA DE DECISIONES. Simultneamente, por medio de una HMI se MUESTRA LA INFORMACIN al operador del sistema, para la supervisin. En aquellas ocasiones donde se deban construir enlaces de larga distancia sean con hilos o inalmbricos, resultaba muy costosa la inversin para tan solo trasmitir el dato de una variable fsica. Es aqu donde apareci la RTU que es un dispositivo que permite concentrar la informacin desde / hacia muchos transductores / actuadores y prepararlos para su transmisin / recepcin. 9.5.2 ARQUITECTURA ACTUAL

Fig. 12 Arquitectura actual de un sistema SCADA

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 24 de 25

Hoy en da, con el empleo ms generalizado de las redes digitales industriales, un sistema SCADA no solo se disea e implementa para procesos industriales ampliamente distribuidos geogrficamente, como es el caso de los oleoductos, por dar un ejemplo conocido, sino que tambin pueden implementarse en complejos industriales concentrados en un solo sitio. Aprovechando las redes de comunicacin, industriales y administrativas, en los sistemas SCADA actuales existe una computadora central que efecta tareas de supervisin y gestin de alarmas, as como tratamiento de datos y generacin de tendencias de un proceso. Todo esto se ejecuta normalmente en tiempo real, y estn diseados para dar al operador de planta la posibilidad de supervisar y controlar sus procesos. Es en estas computadoras donde se disean las HMIs compuestas de una o varias pantallas que, sobre todo, tienen el objetivo de facilitar la comunicacin entre el usuario y el proceso, dando origen a los sistemas denominados amigables (user friendly). La comunicacin a nivel de campo se realiza mediante redes de campo industriales HART, MODBUS, PROFIBUS, FIELDBUS, etc. Alrededor de la unidad master se implementan redes que, para conectarse a las redes administrativas, en su mayora tipo Ethernet, recurren a redes tipo Ethernet Industrial. Esto significa que en alguna parte deben conectarse ambas redes fsicamente y lgicamente. 9.6 DIFERENCIAS ENTRE SCADA Y DCS

ASPECTO TIPO DE ARQUITECTURA TIPO DE CONTROL PREDOMINANTE SUPERVISION: Centralizada

SCADA Distribuida

DCS

REGULATORIO: Lazos de control cerrados por el automticamente control secuencial,

Supervisin y monitoreo a lazo cerrado. No es aconsejable lazos cerrados de control Adicionalmente: regulatorio. control secuencial y

sistema. Adicionalmente: batch, algoritmos avanzados, etc.

TIPOS DE VARIABLES REA DE ACCIN

Desacopladas

Acopladas

reas geogrficamente distribuidas

rea de la planta

Revisin No: Fecha: 0 15/09/2013 Automatizacin Industrial: SCADA,DCS, PLC

Cdigo: ORN-JIP-IC-13-01 Pgina: Pgina 25 de 25

UNIDADES DE ADQUISICIN DE DATOS Y CONTROL MEDIOS DE COMUNICACIN BASE DE DATOS

Remotas, PLCs

Controladores de lazo. PLCs

Radio, satlite, lneas telefnicas, conexin directa, LAN, WAN. Centralizada

Redes de rea local, conexin directa. Distribuida

Tabla 4 Diferencias entre SCADA y DCS (PhD Luis Corrales, 2007)

9.7

PLC VS RTU

Otra situacin de discusin ha comenzado a darse entre los PLCs y las RTUS. Como se ha dicho el PLC es una pequea computadora industrial que originalmente se cre para reemplazar la lgica de los relees. Tiene entradas y salidas como una RTU. Contiene un programa que ejecuta un lazo y barre continuamente las entradas y toma acciones basadas en tales entradas. Originalmente el PLC no tena capacidad de comunicacin, pero se les empez a proveer de la misma en situaciones donde la capacidad de comunicacin era una caracterstica muy deseable. As que se disearon mdulos de comunicacin para PLCs que incluso trabajan con ethernet (para uso en DCSs) y el protocolo Modbus para uso en ciertos enlaces dedicados. En la actualidad cada vez va a ser ms posible ver PLCs que den soporte a los ltimos protocolos de comunicacin. Las RTUs siempre han sido empleadas en situaciones donde las comunicaciones son ms difciles y el fuerte de las RTUs es su habilidad para manejarlas. Las RTUs originalmente tenan poco poder de programacin comparadas con los PLCs. Sin embargo, con el avance del tiempo la funcionalidad de las RTU se ha incrementado. Estamos en el punto donde se fusionan ciertas tareas en las RTUs y los PLCs, pero deber transcurrir un buen tiempo (quizs nunca) antes que las diferencias desaparezcan.

ANEXOS

ANEXO 1

Vous aimerez peut-être aussi

- In Circuit TestDocument17 pagesIn Circuit TestKaterine FreirePas encore d'évaluation

- Presentación MPFMDocument8 pagesPresentación MPFMKaterine FreirePas encore d'évaluation

- Aplicacion 555 SemaforosDocument7 pagesAplicacion 555 SemaforosKaterine FreirePas encore d'évaluation

- Presentacion Universidad Shushufindi Octubre 2013 PDFDocument32 pagesPresentacion Universidad Shushufindi Octubre 2013 PDFKaterine FreirePas encore d'évaluation

- Consideraciones teóricas diseño moldes inyecciónDocument48 pagesConsideraciones teóricas diseño moldes inyecciónLeonardo Camarillo100% (3)

- Carta de Parte Diaria de AsistenciaDocument3 pagesCarta de Parte Diaria de Asistenciajessica mullisacaPas encore d'évaluation

- ARRENDAMIENTOS Seccion 20Document25 pagesARRENDAMIENTOS Seccion 20Camila SingoPas encore d'évaluation

- Caminando y MiandoDocument2 pagesCaminando y MiandosgyhthtPas encore d'évaluation

- Guarda y Custodia de Las EMODocument5 pagesGuarda y Custodia de Las EMOYoni MachadoPas encore d'évaluation

- Ejercicio 2 - July BarbosaDocument5 pagesEjercicio 2 - July Barbosaesteban jimenezPas encore d'évaluation

- Monografia BBLDocument2 pagesMonografia BBLEDUARDO ELISEO FLORES ESPINOZAPas encore d'évaluation

- Checklist de REDES optimizado paraDocument12 pagesChecklist de REDES optimizado paraMaria DuranPas encore d'évaluation

- Charla OS390Document20 pagesCharla OS390dzapatamPas encore d'évaluation

- Obligación de Informar Enfermedades Infectocontagiosas Casarino y Cia Ltda.Document6 pagesObligación de Informar Enfermedades Infectocontagiosas Casarino y Cia Ltda.Estefanía Manríquez RoblesPas encore d'évaluation

- Triptico Importancia Al ClienteDocument2 pagesTriptico Importancia Al ClienteFrank Jeffrey Pillpe RiverosPas encore d'évaluation

- Pedcti CesarDocument669 pagesPedcti CesarSanchez JhonPas encore d'évaluation

- (Microeconomia) Preguntas de Repaso Organizacion de La ProduccionDocument3 pages(Microeconomia) Preguntas de Repaso Organizacion de La ProduccionKevinGomez43% (21)

- Leyes de Kirchhoff de circuitos eléctricos (38Document17 pagesLeyes de Kirchhoff de circuitos eléctricos (38Nico AvalosPas encore d'évaluation

- HarleyDocument10 pagesHarleyFran Carolina Jara Herrera0% (2)

- Elaboración de Galletas Enriquecidas Con SoyaDocument11 pagesElaboración de Galletas Enriquecidas Con SoyaYersy BravoPas encore d'évaluation

- ARTICULOSDocument12 pagesARTICULOSHenry Omar Espinal VasquezPas encore d'évaluation

- Actividad 1 1er Corte - Algebra LinealDocument34 pagesActividad 1 1er Corte - Algebra LinealKevin Yadir MARTINEZ RAMONPas encore d'évaluation

- Interes CompuestoDocument8 pagesInteres CompuestoFelipe VergaraPas encore d'évaluation

- RetoDocument3 pagesRetoCharly CalderónPas encore d'évaluation

- Arreglo 4K X 8 Con 512 X 4Document8 pagesArreglo 4K X 8 Con 512 X 4arto99stylePas encore d'évaluation

- Selección y Evaluación de Personal - Jonathan Chavez MontalvoDocument30 pagesSelección y Evaluación de Personal - Jonathan Chavez MontalvoJonathan Chavez MontalvoPas encore d'évaluation

- Guía N°9 Mat 8°Document3 pagesGuía N°9 Mat 8°mariaPas encore d'évaluation

- Actividad Sobre La Nic 29Document2 pagesActividad Sobre La Nic 29Manuel AcostaPas encore d'évaluation

- Modelo de Demanda de EjecucionDocument3 pagesModelo de Demanda de EjecucionmarceloPas encore d'évaluation

- Desarrollo Del Plan de Marketing para La Empresa ILVADocument280 pagesDesarrollo Del Plan de Marketing para La Empresa ILVACarmen Maiza73% (22)

- Charla Integral SSIMA 421 Manejo Defensivo en Condiciones Climatológicas AdversasDocument2 pagesCharla Integral SSIMA 421 Manejo Defensivo en Condiciones Climatológicas AdversasWalterLiviasPas encore d'évaluation

- Tractores agrícolas e implementos para la cosecha de cultivosDocument43 pagesTractores agrícolas e implementos para la cosecha de cultivosEuler Portilla CarrascoPas encore d'évaluation

- Infografía - Actividad Incial - Jhon TrujilloDocument2 pagesInfografía - Actividad Incial - Jhon Trujillomiguel100% (2)

- Caso QualaDocument3 pagesCaso QualaEVELIN LISBETH VASQUEZ VITEPas encore d'évaluation

- Taller 1 Matematica FinancieraDocument10 pagesTaller 1 Matematica FinancieraWadith Antonio Rojas Cruz100% (3)