Académique Documents

Professionnel Documents

Culture Documents

Seiri y Seiton

Transféré par

Katherin GaviriaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Seiri y Seiton

Transféré par

Katherin GaviriaDroits d'auteur :

Formats disponibles

81

CAPITULO III

3. SEIRI SEITON.

En este captulo presentamos la propuesta en el trabajo de grado en base a las 5`s

empezando la descripcin de cada de uno de ellas, de donde se enfoca a describir como

ayudaran al mejoramiento continuo en el taller de escapes.

3.1 SEIRI.

Con esta accin se comienza la propuesta de implementacin de las 5`s en el taller de

escapes, sabiendo que la traduccin al espaol de esta palabra japonesa es SEPARAR, se

sabe que la palabra tiene como significado accin de apartar lo bueno de lo malo, lo

necesario de lo innecesario, gracias a esta descripcin de la palabra se expresan tambin

varias interrogantes que nos hacen alusin del Qu?, Cmo?, Cuando?, Donde?,

estas incgnitas se respondern gracias a que cada una de estas estn en la propuesta de

cambios siendo esto una metodologa que ayudan al alto desempeo de la organizacin.

En la clasificacin de un lugar de trabajo en la cual debe establecerse una regulacin

sobre el nmero de objetos necesarios como por ejemplo toda clase de herramientas,

repuestos, artculos, etc., es ah donde se genera un consenso en conjunto con el equipo

de trabajo revelando lo que no se utilizara tal vez en un futuro distante por ejemplo

mquinas y herramientas sin uso, productos defectuosos, trabajo en proceso, sobrantes,

materias primas, suministros y partes, bancos de trabajo, archivos de documentos,

estantes, cajas, etc. y otros tems.

82

Al referirse acerca de la sobreproduccin del taller se aprecia que se debe dar un lugar

de toma de decisiones para indicar las deficiencias fundamentales como el hecho de no

tener un control entre produccin y compras., en donde se debe pensar en los cambios de

la programacin de produccin.

Para corregir el sistema que da lugar a despilfarros se debe manejar hojas de control que

se las ver como platillas en los anexos en donde se revela lo que realmente se necesita,

sabiendo exactamente el nmero exacto que deben permanecer en su lugar de trabajo ya

sea partes y piezas del trabajo en proceso. En el grafico 3.1 se aprecia la decisin de

clasificar.

Pero al hablar de un cambio se lo debe aplicar todos los departamentos y de manera

especial a las oficinas en donde se suele encontrarse entre los documentos del taller

objetos que no tienen sentido de estar ah., por lo tanto a estos elementos se deben

clasificarse de acuerdo con el lugar de uso ya que a mas de no estar en su espacio

correcto dan un aspecto deplorable, a sabiendas que una oficina se debe tener un cuidado

especial ya que es ah donde los negocios comienzan y se cierran.

Adems el manejo de inventarios es una herramienta fundamental y los registros

ayudaran a que los empleados puedan trabajar en forma de produccin.

De esta forma se pretende responder a cada uno de los interrogantes de Seiri.

83

Figura 3.1 Diagrama de Proceso de Clasificacin.

Fuente: Las 5 llaves para el Control de Calidad, Asia Productivity Organization

3.1.1 QUE SEPARAR EN SEIRI.

Al ser una accin de clasificacin en donde se aprecia claramente lo que realmente es

necesario para efectuar las operaciones de lo que sirve y lo que no sirve en el lugar de

trabajo y consecuentemente que esto genera diversos inconvenientes como desorden,

perdida de tiempos u a su vez accidentes laborales., la respuesta ms elemental es hacer

lo que dictamine nuestro ser comenzando por lo que este causando mas incovenientes.

3.1.2 CUANDO SEPARAR EN SEIRI

Al referirnos al cuando tenemos que realizar esta accin, posiblemente caigamos en el

letargo de esperar hasta que se acumule ms desechos, materiales, herramientas,

documentos o utensilios, tal vez a que se tenga una inspeccin, tambin que nos haga

falta de espacio, o que suscitara un accidente, pues bien son pensamientos que se dan da

a da y que cada vez son ms frecuentes pero en la realidad no se debe esperar a que

84

estos problemas se produzcan para empezar mientras ms pronto mejor para que la

organizacin entre en un saneamiento empresarial, y ms aun si se lo hace como una

buena costumbre y eso plasmarlo como poltica para que la empresa empiece a trazar el

camino a la mejora continua.

3.1.3 COMO Y DONDE SEPARAR EN SEIRI

Todo lo que est vinculado a las herramientas, materias primas, materiales

complementarios, documentos, etc., que se utilizan en el lugar de trabajo., ya que

sabemos que todo lo que se encuentra vinculado al taller y a las oficinas es necesario una

rectificacin ya que se basa el cambio para todo.

Tras los errores que se los vinculo al cuando clasificar que se ha citado anteriormente se

podra velar para que estos se convirtiesen en verdaderas polticas puestas en marcha

para despachar lo innecesario., por lo tanto se hace una sugerencia a la ubicacin con

cierta preferencia en:

Estantes, sobre todo en lugares de fcil acceso y visibles, de manera primordial

materia prima, herramientas pequeas, u otros artefactos pequeos.

Tambin al clasificar se debe utilizar etiquetas distintivas para el manejo de las que no

un panel de herramientas lejos del lugar de instalacin, porque si esto fuere cierto podra

perderse tiempo al momento de la instalacin de una de las partes que oferta el taller.

Pero a pesar de todo existen errores momentneos que se suscitan por el momento de

produccin, o instalacin y entre los cuales figuran:

85

Lugares de trnsito y rincones por seguridad deberan estar libres por que podran

suscitar accidentes de trabajo, y adems reducen el espacio fsico.

A los alrededores de las mquinas se dejan partes o piezas, que por sus distintas

magnitudes son peligros para los operadores de la maquinaria y adems por la

gran magnitud se pueden perder entre la maquinaria ya que son de gran magnitud

sobre todo si se trata de objetos, herramientas y piezas pequeas.

Adems uno a veces piensa que argumento utilizo para separar, pues empezando por lo

ms sencillo y esencial lo que uno realmente se imagina y se utiliza. Como se indica en

la grafica 3.2 en donde lo ms esencial seria arreglar la bodega.

Todos los integrantes que estn vinculados a las tareas diarias del taller son capaces para

determinar su utilidad de donde se debe tener en cuenta el valor del objeto o su utilidad,

de ah que podemos determinar que no solo se tiene que ver si es til o no, tambin se

debe velar o reconocer que tal vez este pertenezca a otra rea, de llegar a identificarse

que el objeto no pertenece al rea se lo enva al lugar correspondiente, tambin se debe

tener en cuenta que si ya no sirve realmente como lo es envases de pinturas, fundas de

suelda, etc., se los enva a desechos, cosa distinta a lo que ocurre con las piezas viejas

que se las retirara de los vehculos, herramientas que no sirven, u otros tipos de objetos

que se los puede clasificar como chatarra.

86

Figura 3.2 Vista de la Bodega de Herramientas que ya no tienen uso frecuente

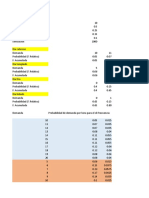

Tabla 3.1 Esquema del Mejoramiento de Tiempos con 5`S

Fuente: Investigacin Propia de los Autores

Desde esta primera perspectiva se debe empezar compromisos para que las decisiones a

realizarse sean tomadas en cuenta por todos los integrantes de la organizacin de forma

muy seria pero a la vez en un acto de convivencia y ayuda mutua, llegando de esta

manera a formar grupos de aprendizaje en donde basa el hecho de buscar de entre todos

los problemas de la organizacin recorriendo las distintas reas en donde la observacin

87

realiza un primer plano de cmo se encuentran las cosas donde se permite diagnosticar

las soluciones pertinentes. Como lo indica la tabla 3.1 de la pgina anterior.

Si ya se hecho nfasis en que la observacin juega un papel fundamental, lo siguiente

que se debe realizar es realizar la lista delo que realmente sirve o no, es ah donde se va

a poner de acuerdo si es preciso realizar una reunin entre los integrantes del taller en

donde se plasma lo escrito mediante intercambio de experiencias, opiniones y aportes.,

como se plantea esto es una propuesta de metodologa se lo puede hacer una tcnica

habitual, de esta forma las decisiones no tienden a retrasarse y las situaciones no

empeoran o retrasan los procesos de tomas de decisiones.

Es de esta forma en donde la imaginacin y la creatividad junto a las acciones a

emprender se convierten en prioridades se encaminan en los cronogramas de acciones.,

donde aparecen unas planillas diseadas para este fin como se encuentran en los anexos

del captulo.

Lo que no est en su lugar se lo reubica, lo que no sirve se desecha, pero lo innecesario

para ese momento se lo coloca en las zonas designadas para el efecto, y es que las

planillas que lo generan van acompaadas de un distintivo o tarjeta a los cuales se le

asigna un color pertinente acorde a la accin a emplearse.

En el taller de escapes Turbo Huth la forma para evaluar y llevar a la propuesta

planteada se la podr describir de la siguiente manera:

88

3.1.3.1 TALLER DE ESCAPES TURBO HUTH-SEIRI

Clasificar significa eliminar del rea de trabajo todos los elementos innecesarios y que

no se requieren para realizar la tarea diaria de trabajo.

La primera S de esta estrategia aportara mtodos y recomendaciones para evitar la

presencia de elementos innecesarios. Como la figura 3.3

Figura 3.3: rea de Herramientas el antes y lo actual de 5`S en el

Taller de Escapes TURBO HUTH y lo que no sirve se desecha.

.

89

3.1.3.2PASOS A SEGUIR EN EL TALLER DE ESCAPES TURBO HUTH

Al comenzar la propuesta de implementacin los caminos que llevan a la consecucin de

la metodologa 5`S, hacen que segn las necesidades, tamao, y estructura de la

empresa, se lleve a cabo, para lo cual identificamos propuestas que van de la mano con

el taller de escapes, y entre las cuales tenemos las siguientes:

1. Identificar:

Aquello que se sabe que se utiliza todo el tiempo

Aquello que se sabe que se utiliza ocasionalmente

Aquello que se piensa que puede ser utilizado en un futuro

Aquello que se piensa que ya no lo necesitas

2. SEPARAR Y ETIQUETAR:

Lo que se va a reparar

Lo que se va a reutilizar, reciclar o almacenar como la figura 3.4

Lo que se va a botar a la basura

90

Figura 3.4: Proceso de separar Herramientas y Maquinarias mediantes las

tarjetas rojas en el Taller de Escapes TURBO HUTH

Las tarjetas sirven para la identificacin de los objetos.

Cuando se ha identificado todo y como se aprecia en la foto lo que no sirve se desecha

figura 3.5

Figura 3.5: Representacin de la eliminacin de escombros innecesarios

Lo que no sirve no se lo acumula sino que se enva en los vehculos recolectores de

basura.

Tarjeta

s rojas

91

3. Reducir:

Los objetos, utensilios y materiales de poca rotacin y uso, se los lleva a la reubicacin

en almacenes especficos, dejando libertad de movimiento (despejando pasillos, cajones,

escritorios, etc.) como la figura 3.6

Figura 3.6: Grafico De Bodega de Insumos antes y actualmente de la aplicacin

SEIRI

Se lo reubica lo que sirve en estantes para reducir espacio y empezara fomentar el orden.

Para conseguir una clasificacin eficiente se puede utilizar una matriz grafica en donde

podemos aclarar ideas y reordenar pensamientos como la tabla 3.2

Antes Actual

92

Tabla 3.2 Cuadro de la estructura de decisin que se utiliza para la primera S

Fuente: Investigacin Propia de los Autores.

Al implantar esta S se obtiene en el taller de escapes:

Mejora del control visual de los elementos de trabajo, materiales en proceso y

producto final.

Flujo suave de los procesos que se logra gracias al control visual.

La calidad del producto se mejora ya que los controles visuales ayudan a prevenir

los defectos.

Es ms fcil identificar las reas o sitios de trabajo con riesgo potencial de

accidente laboral.

93

El personal de oficinas puede mejorar la productividad en el uso del tiempo.

Mayor disponibilidad de espacio

3.1.4 PROPOSITO.

El propsito es retirar de los puestos de trabajo todos los elementos que no son

necesarios para las operaciones de produccin o de oficina cotidianas.

Los elementos necesarios se deben mantener cerca de la "accin", mientras que los

innecesarios se deben retirar del sitio o eliminar.

La implantacin del Seiri permite crear un entorno de trabajo que evita problemas de

espacio, prdida de tiempo, aumento de la seguridad y ahorro de energa.

3.1.5 TARJETAS.

Como se lo empezara a describir estas tarjetas tienen como fin ayudar al control, de esta

manera las personas saben que accin se debe tomar para mejorar la productividad con

los recursos que posee el taller, de este modo las respectivas tarjetas hacen que se facilite

los diagnsticos visuales dando resultados prontos de mejoramiento, por que las

personas se guan por lo que ven, asegurando saber lo que se debe tener en la

organizacin.

94

Estas tarjetas contienen la siguiente informacin:

1. Nombre del elemento innecesario

2. Cantidad.

3. rea de procedencia del elemento innecesario

4. Posibles causas de su permanencia en el sitio

5. Plan de accin sugerido para su eliminacin.

Con este fin aparecen las tarjetas como la ms conocida la tarjeta de color rojo que

identifica lo que no sirve para desecharse, pero observando que esta tarjeta es una gua

elemental de ayuda para mejorar las restricciones se puede decir que la empresa

tambin desea emplear otras tarjetas que se describen de la siguiente manera:

Tarjetas de Color Rojo: Sirve para cuando los objetos que no pertenecen

al rea del lugar de trabajo o para registrar todo aquello que debe

desecharse. Figura 3.7

95

Figura 3.7 Tarjeta Roja empleada para distinguir elementos a ordenar, clasificar y

eliminar.

FUENTE: Tarjeta utilizada en los talleres autorizados GENERAL MOTORS

Tarjetas de Color Azul: Sirve para aquellos elementos que intervienen en

la produccin y que en los lugares de trabajo despus de haber sido

utilizados, tienen sobrantes causando reduccin del espacio en el lugar de

trabajo y se debe buscar un sitio especifico para colocarlo tal es el caso de

los tubos, platinas, varillas, fibra de vidrio. Ver Anexos

Tarjetas de Color Blanco: Sirve para facilitar su identificacin ayuda a

que en distancias alejadas puedan ser visualizados como es el caso de

pernos, tornillos, etc. Ver anexos

Este tipo de tarjetas permiten marcar el sitio de trabajo de lo innecesario y que se debe

tomar una acciones correctivas, se utilizan estos colores para indicar que existe un

96

problema de ubicacin, tambin se trata los elementos que no pertenecen al lugar de

trabajo como envases de comida, desechos de materiales de seguridad como guantes

rotos, papeles innecesarios, etc.

En Japn se utiliza frecuentemente la tarjeta roja para mostrar o destacar el

problema identificado.

1

Las preguntas habituales que se deben hacer para identificar si existe un elemento

innecesario son las siguientes:

Es necesario este elemento?

Si es necesario, es necesario en esta cantidad?

Si es necesario, tiene que estar localizado aqu?

Una vez marcados los elementos se procede a registrar cada tarjeta utilizada en la lista

de elementos innecesarios, la misma que permite posteriormente realizar un seguimiento

sobre todos los elementos identificados.

De esta forma se toman las decisiones para cada elemento identificado con las acciones

son simples, como guardar en un sitio, eliminar si es de bajo coste y no es til o moverlo

a una bodega.

1

HIRANO, H.; 5 Pilares del Control Visual del Lugar de Trabajo: La Implementacin de las 5S, Productivity

Press, Portland, OR, 1995 pag.39

97

Otras decisiones ms complejas y en las que interviene la direccin deben consultarse y

exigen una espera y por lo tanto el material o equipo debe quedar en su sitio mientras se

toma la decisin final por ejemplo eliminar una maquinaria o herramientas que no se

utilicen actualmente.

3.1.5.1 CRITERIOS PARA ASIGNAR TARJETAS DE COLOR.

Los criterios que se utilizan frecuentemente son:

El criterio ms comn es cuando los elementos innecesarios se mantienen en

un rea especificada a los que se desechan o almacenan en lugar diferente.

Frecuencia con la que se necesita el elemento, si es necesario con poca

frecuencia puede almacenarse fuera del rea de trabajo.

Cantidad del elemento necesario para realizar el trabajo, si es necesario en

cantidad limitada el exceso puede desecharse o almacenarse fuera del rea de

trabajo.

3.1.5.2 CARACTERSTICAS DE LAS TARJETAS

Entre las caractersticas ms comunes tenemos:

98

3.1.5.2.1 UNA FICHA CON UN NMERO CONSECUTIVO.

Esta ficha puede tener un hilo que facilite su ubicacin sobre el elemento innecesario.

Estas fichas tienen un formato para cada objeto, ya que simplemente indican la presencia

de un problema y en un formato se puede saber para el nmero correspondiente, la

novedad o el problema.

Para llevar a cabo una tarjeta como se lo propone para el Taller de Escapes Turbo Huth

lo recomendable seria utilizar un formato como se lo plantea ahora. Figura 3.7

Figura 3.7 Este tipo de tarjeta se propone utilizar en el Taller de Escapes

TURBO HUTH

FUENTE: Investigacin Propia de los Autores.

99

Este tipo de tarjeta se acopla a las necesidades, por la razn de vincular a la planta y por

ende a las oficinas con las que cuenta el taller.

3.1.6 BENEFICIOS QUE TRAE LA APLICACIN DE LA 1RA. "S"

Los beneficios que generan son:

- Se recupera espacio desperdiciado como los escritorios, mesas de trabajo, estanteras,

tableros de herramientas, etc.

- Mejora la seguridad al despejarse en pisos, etc.

- Se mejora el control visual de los elementos de trabajo, materiales en proceso y

producto final.

- El flujo rpido de los procesos se logra gracias al control visual.

- La calidad del producto se mejora ya que los controles visuales ayudan a prevenir los

defectos.

- Es ms fcil identificar los riesgos potenciales de accidentes laborales.

100

3.1.7 SI NO SE APLICA SEIRI

El no aplicar el Seiri se pueden presentar algunos de los siguientes problemas:

El taller se vuelve inseguro se producen accidentes y se pierde tiempo valioso

para encontrar algn material y se dificulta el trabajo.

Seguir generando productos en proceso o terminado en exceso, al igual que los

cajones y armarios que no se utilizan.

En caso de una seal de alarma las vas de emergencia al estar ocupadas con

productos o materiales innecesarios, impide la salida rpida del personal.

Es necesario de espacios medidos en metros cuadrados para ubicar los materiales

innecesarios.

El cumplimiento de los tiempos de entrega se pueden ver afectados debido a que

al existir innecesarios se tendra que buscar mayor manipulacin de los

materiales y productos.

3.1.8 COMO MEJORAR EL SEIRI

En el caso del taller seleccionado para la propuesta de implantar las 5`S se pueden

emplear las ayudas como las listas de elementos innecesarios, estas se deben disear y

101

ensear durante la fase de preparacin ya que esta va a ser controlada por el operario o el

jefe inmediato durante el tiempo en que se ha decidido realizar Seiri.

Para los materiales que se debe preparar un plan para eliminarlos gradualmente, se

puede aplicar la filosofa del Ciclo de Deming (PHVA) como se lo sito en el capitulo 2

ya que esto nos ayuda para desarrollar las acciones que permitan retirarlos.

El plan debe contener los siguientes puntos:

Mantener el elemento en igual sitio.

Mover el elemento a una nueva ubicacin dentro de la planta.

Almacenar el elemento fuera del rea de trabajo.

Eliminar el elemento.

Debe indicar los mtodos para eliminar los elementos: desecharlo, venderlo,

devolverlo al proveedor, destruirlo o utilizarlo, etc.

102

3.1.9 CONTROL E INFORME FINAL DE SEIRI.

Es necesario preparar un informe donde se registre y se informe el avance de las

acciones planificadas, como las que se han implantado y los beneficios aportados.

El jefe del rea debe preparar este documento

103

3.2 SEITON.

Despejada el rea de todo lo innecesario, cuando slo queda lo que se debe guardar

comenzando el segundo paso es ORDENAR.

El Orden implica proceder a asignar un lugar para cada cosa y colocar cada cosa en su

lugar., la organizacin y el orden funcionan mejor cuando se ponen en prctica de

manera conjunta.

Como se lo ha planeado luego de terminar con Seiri todos los objetos innecesarios se

han retirado del lugar de trabajo dejando solamente lo necesario, pero en un taller

pueden ser que algunos de estos elementos que no tengan un uso inmediato y entonces

se los trata de colocarlos en cajones o sectores donde se piensa que puede ser

almacenado, dando paso a perdidas o retrasos en la estacin de trabajo generando la

siguiente etapa de las 5`S, que es Seiton.

Para minimizar el tiempo de bsqueda y el esfuerzo, se debe tener una ubicacin, un

nombre y un volumen designados para su ubicacin.

Seiton consiste en que los elementos que hemos clasificado son o no necesarios de

modo que se puedan encontrar con facilidad. Aplicar Seiton en mantenimiento tiene

que ver con la mejora de la visualizacin de los elementos de las mquinas e

instalaciones industriales.

2

2

HIRANO, H.; 5 Pilares del Control Visual del Lugar de Trabajo: La Implementacin de las 5S, Productivity

Press, Portland, OR, 1995 Pg. 55.

104

Debe especificarse no slo la ubicacin sino tambin el nmero adecuado de objetos que

se permite., por ejemplo la produccin en serie no puede producirse en cantidades

limitadas para esto se debera generar espacio en el suelo, lo mismo se suscitara con la

maquinaria y este orden se lo consigue (pintando un rectngulo para demarcar el rea

del objeto o la maquinaria) y debe indicarse un nmero mximo de tolerancia como por

ejemplo tres.

De esta forma se garantiza que ayudara en el taller, en cuanto a los productos terminados

como es el caso de los silenciadores ya que al producirlos a veces no tiene una rotacin

inmediata se debe colocar un cdigo y el numero de ingreso tendiendo a la forma como

se realiza un kardex enfticamente al mtodo FIFO (FIRST IN FIRST OUT) o sea

primeros en entrar, primeros en salir.

Los objetos que se dejan en el lugar de trabajo deben colocarse en el rea designada en

otras palabras, debe tener su propia ubicacin y viceversa, cada espacio en el lugar de

trabajo tambin debe tener su destino sealado, como es el caso de la herramientas de

trabajo las cuales tienen un cajn de herramientas generando que se pierdan las mismas,

o se demore al momento de necesitarlas, para esto se propone crear un panel de

herramientas con sus respectivos nombres sus formas podran pintarse en la superficie

donde se supone que deben almacenarse., a sabiendas de esto podemos decir que las

herramientas deben colocarse al alcance de la mano y deben ser fciles de recoger y

regresar a su sitio, esto facilita saber cundo se encuentran en uso.

El Orden es de suma importancia porque permite eliminar variados tipos de despilfarros

en las actividades de produccin, ventas, etc., ya que esto genera un tiempo invertido en

la bsqueda de elementos que en la realidad se da con frecuencia tanto en el taller como

en las oficinas. Como la figura 3.8

105

Figura 3.8 Esquema de la Oficina del Taller de Escapes TURBO HUTH

Con la implantacin del Orden se logran evitar tales como:

Despilfarros de movimientos.

Despilfarros de bsquedas.

Despilfarro de energa de personas.

Despilfarros de exceso de stocks.

Despilfarro de productos defectuosos.

Despilfarro por condiciones inseguras.

106

3.2.1 CRITERIOS PARA ORDENAR.

Para efectuar el ordenamiento de los objetos se utiliza la frecuencia de uso:

- Cuando ms se usan, ms cerca deben estar de las personas.

- Cuando menos se usan, ms alejados.

-Forma de minimizar los tiempos de movimiento para la bsqueda de un objeto.

3.2.2 EL PROCEDIMIENTO PARA ORDENAR

1 - Definir y preparar los lugares de almacenamiento.

2 - Determinar un lugar para cada cosa.

3 - Identificar cada mueble y lugar de almacenamiento.

4 - Identificar cada objeto (herramienta, documento, etc.) con la misma identificacin

del lugar donde se va a guardar. Como lo demuestra la figura 3.9

107

5 - Mantener siempre ordenadas las reas de almacenamiento.

Figura 3.9 Propuesta de un Tablero de Herramientas con sus respectivos

distintivos, llegando a convertirse en una baha o isla de herramientas.

Fuente: Baha de Herramientas utilizadas por los concesionarios General Motors

3.2.3 CMO ORDENAR SEITON.

Para darnos una forma ms acertada de cmo ordenar pondremos a consideracin las

formas de cmo lograr un xito para el mejoramiento continuo del taller.

108

3.2.3.1 DEFINIR Y PREPARAR LOS LUGARES DE ALMACENAMIENTO.

Las estanteras, archivos, armarios, mesas de trabajo, etc., deben colocarse de tal manera

que su acceso sea simple y seguro siguiendo el criterio sealado en la tabla de cmo

ordenar.

3.2.3.2 DETERMINAR UN LUGAR PARA CADA COSA.

Recordar que lo que ms se usa debe de estar ms cerca de quienes lo utilizan.

3.2.3.2.1 CRITERIOS PARA UBICAR EL LUGAR DE CADA OBJETO:

- La altura debe permitir un acceso sencillo y seguro.

- Los repuestos y piezas se organizan siguiendo el criterio de que el primero que ingresa

es el primero que se retira.

- Las herramientas de mano deben estar ubicadas de forma tal que el tiempo de acceso y

retorno se minimice.

- Los objetos grandes que se almacenan en el piso deben tener fcil acceso y una

ubicacin definida y sealada. Un criterio de almacenaje seria tener una estantera para

reubicaciones en la figura 3.10 se aprecia los diversas formas segn la necesidad.

109

- Para tareas repetitivas se arman conjuntos de acuerdo a las necesidades, ya sea que se

trate de herramientas o elementos de oficina (lpices, caroetas, etc.).

Figura 3.10 Los estantes deben ser utilizados segn la necesidad que se requiera en

la grafica se demuestra las distintas formas de estantes que existen.

Fuente: Diseo de Instalaciones Industriales, Editorial Limusa; Mxico 1991

Representa el modo de la caracterstica que tiene un anaquel para el ordenamiento de los

objetos.

110

Figura 3.11 Estante en el rea herramientas representado por su orden y

clasificacin, primeras muestras de cambio propuesto se utiliza la tarjeta roja en el

Taller de Escapes TURBO HUTH

Luego de haber clasificado el orden es elemental buscar lugares para su almacenamiento

como se lo demuestra en la figura 3.11 en un estante del taller.

3.2.3.3 IDENTIFICAR CADA MUEBLE Y LUGAR DE ALMACENAMIENTO.

La finalidad es que cada sitio donde se coloca un objeto o tem quede unvocamente

3

determinado.

3.2.3.3.1 IDENTIFICACIN DEL MUEBLE.

Para identificar el mueble, ya sea una estantera, un armario, un tablero, etc. se coloca en

un lugar bien visible de la parte superior un cartel con un nmero y/o una letra.

3

Unvocamente: Dcese de algn objeto es similar a otro o su caractersticas se acoplan al mismo.

111

3.2.3.3.2 IDENTIFICACIN DEL LUGAR.

Para el estante se utiliza generalmente letreros bien visibles.

Cuando se trata de tableros el lugar se reemplaza por la figura de la herramienta dibujada

en el mismo. Como lo muestra la figura 3.12

Figura 3.12 En los tableros propuesto para las herramientas es necesario

identificarlos con sus nombres o con grficos tipo sombra de cada herramienta.

Fuente: Diseo de Instalaciones Industriales, Editorial Limusa

112

3.2.3.4 IDENTIFICAR CADA OBJETO (HERRAMIENTA, DOCUMENTO,

ETC.) CON LA MISMA IDENTIFICACIN DEL LUGAR EN DONDE SE LO

GUARDA.

En cada objeto en un lugar visible se pega una etiqueta o se graba la identificacin del

lugar asignado para guardarlo. Figura 3.13

Este procedimiento permite verificar si el objeto est guardado en el lugar

correspondiente comparando ambas identificaciones.

Figura 3.13 Elementos movibles para el Ordenamiento de Herramientas y

utensilios en el Taller de Escapes TURBO HUTH ayudan al control visual.

113

3.2.3.5 MANTENER SIEMPRE ORDENADAS LAS REAS DE

ALMACENAMIENTO.

Al llegar a acuerdos los integrantes del grupo establecen reglas para SEPARAR,

ORDENAR, etc., el cumplimiento de estas reglas por parte de los integrantes del grupo

es lo que mantiene el rea en buenas condiciones de uso.

Cuando un miembro del grupo no respeta estas reglas el problema se trata en el

grupo.

4

3.2.4 PROPOSITO

La prctica del Seiton pretende ubicar los elementos necesarios en sitios donde se

puedan encontrar fcilmente para su uso y nuevamente retornarlos al

correspondiente sitio.

Las metodologas utilizadas en Seiton facilitan su codificacin, identificacin y

marcacin de reas para facilitar su conservacin en un mismo sitio durante el tiempo

y en perfectas condiciones

5

Desde el punto de vista de la aplicacin del Seiton en un equipo, esta "S" tiene como

propsito mejorar la identificacin y marcacin de los controles de la maquinaria de

4

HIRANO, H.; 5 Pilares del Control Visual del Lugar de Trabajo: La Implementacin de las 5S, Productivity

Press, Portland, OR, 1995 pg. 59

5

HIRANO, H.; 5 Pilares del Control Visual del Lugar de Trabajo: La Implementacin de las 5S, Productivity

Press, Portland, OR, 1995 pg. 63

114

los sistemas y elementos crticos para mantenimiento y su conservacin en buen

estado.

6

En las oficinas Seiton tiene como propsito facilitar los archivos y la bsqueda de

documentos, mejorar el control visual de las carpetas y la eliminacin de la prdida de

tiempo de acceso a la informacin, el orden de un disco duro de un ordenador se puede

mejorar si se aplican los conceptos Seiton al manejo de archivos.

3.2.5 QUIN Y DNDE SE ORDENA SEITON

Participan todos los integrantes del grupo del rea de responsabilidad asignada.

3.2.6 BENEFICIOS QUE TRAE LA APLICACIN DE LA 2DA. "S".

- Mejora la productividad al minimizar o eliminar los tiempos improductivos.

- Mejora la distribucin de muebles, mquinas, equipos; en sntesis mejora el lay-out del

lugar de trabajo.

De esta forma conseguiremos que colocar las cosas tiles por orden segn criterios de:

6

LIKER, J. Las Claves del xito de Toyota 14 principios de gestin del Fabricante ms grande del mundo

Editorial McGraw-Hill, 2004 Pg. 45

115

Seguridad: Que no se puedan caer, que no se puedan mover, que no estorben.

Calidad: Que no se oxiden, que no se golpeen, que no se Puedan mezclar, que no se

deterioren.

Eficacia: Minimizar el tiempo perdido.

Figura 3.14 Grafico que demuestra la forma de cmo ordenar segn las

necesidades de las reas del Taller de Escapes TURBO HUTH.

Fuente: 5 Pilares del Control Visual del Lugar de Trabajo: La Implementacin de

las 5S

116

Esta figura 3.14 muestra que el ordenar tiene que ver con los tiempos y espacios ya que

se han de conformar u ordenar segn la necesidad o prioridad.

3.2.7 SITUACIONES QUE PERMITE SEITON

Las situaciones que permite seiton son las siguientes:

Disponer de un sitio adecuado para cada elemento utilizado en el trabajo de

rutina para facilitar su acceso y retorno al lugar.

Disponer de sitios identificados para ubicar elementos que se emplean con poca

frecuencia.

Disponer de lugares para ubicar el material o elementos que no se usarn en el

futuro.

En el caso de maquinaria, facilitar la identificacin visual de los elementos de los

equipos, sistemas de seguridad, alarmas, controles, sentidos de giro, etc.

Lograr que el equipo tenga protecciones visuales para facilitar su inspeccin

autnoma y control de limpieza.

117

Identificar y marcar todos los sistemas auxiliares del proceso como tuberas, aire

comprimido, combustibles.

Incrementar el conocimiento de los equipos por parte de los operadores de

produccin.

3.2.8 BENEFICIOS DEL SEITON PARA EL TRABAJADOR.

Como principio fundamental para un trabajador el beneficio es de gran importancia ya

que son los primeros participes de los cambios que se darn en el taller y de forma

primordial se cita lo siguiente:

Facilita el acceso rpido a elementos que se requieren para el trabajo.

Se mejora la informacin en el sitio de trabajo para evitar errores y acciones de

riesgo potencial.

El aseo y limpieza se pueden realizar con mayor facilidad y seguridad.

La presentacin y esttica de la planta se mejora, comunica orden,

responsabilidad y compromiso con el trabajo.

Se libera espacio.

118

El ambiente de trabajo es ms agradable.

La seguridad se incrementa debido a la demarcacin de todos los sitios de la

planta y a la utilizacin de protecciones transparentes especialmente los de alto

riesgo.

3.2.9 BENEFICIOS ORGANIZATIVOS

Al generar orden se tiende a la organizacin cambie y mejore de esta tenemos lo

siguiente:

La empresa puede contar con sistemas simples de control visual de materiales y

materias primas en stock de proceso.

Eliminacin de prdidas por errores.

Mayor cumplimiento de las rdenes de trabajo.

El estado de los equipos se mejora y se evitan averas.

Se conserva y utiliza el conocimiento que posee la empresa.

119

Mejora de la productividad global de la planta.

3.2.10 SI NO SE APLICA SEITON

El no aplicar el Seiton en el sitio de trabajo se puede acarrear los siguientes problemas:

Incremento del nmero de movimientos innecesarios: El tiempo de acceso a

un elemento para su utilizacin se incrementa.

Se puede perder el tiempo de varias personas que esperan los elementos que

se estn buscando para realizar un trabajo: No sabemos donde se encuentra el

elemento y la persona que conoce su ubicacin no se encuentra. Esto indica que

falta una buena identificacin de los elementos.

Un equipo sin identificar sus elementos (sentido de giro o movimiento de

componentes) puede conducir a deficientes montajes, mal funcionamiento y

errores graves al ser operado: El tiempo de lubricacin se puede incrementar al

no saber fcilmente el nivel de aceite requerido, tipo, cantidad y sitio de

aplicacin. Todo esto conduce a despilfarros de tiempo.

El desorden no permite controlar visualmente los stocks en proceso y de

materiales de oficina.

120

Errores en la manipulacin de productos: Se alimenta la mquina con

materiales defectuosos no previstos para el tipo de proceso esto conduce a

defectos, prdida de tiempo, crisis del personal y un efecto final de prdida de

tiempo y dinero.

La falta de identificacin de lugares inseguros o zonas del equipo de alto riesgo

puede conducir a accidentes y prdida de moral en el trabajo.

El Orden es la esencia de la estandarizacin, un sitio de trabajo debe estar

completamente ordenado antes de aplicar cualquier tipo de estandarizacin

7

Un control visual se utiliza para informar de una manera fcil entre otros los siguientes

temas en donde nos adelantamos a la ltima ese de estandarizacin, estos son:

Sitio donde se encuentran los elementos

Frecuencia de lubricacin de un equipo, tipo de lubricante y sitio donde

aplicarlo.

Estndares sugeridos para cada una de las actividades que se deben realizar en un

equipo o proceso de trabajo.

7

LIKER, J. Las Claves del xito de Toyota 14 principios de gestin del Fabricante ms grande del mundo

Editorial McGraw-Hill, 2004 pg. 47

121

Dnde ubicar el material en proceso, producto final y si existe, productos

defectuosos.

Sitio donde deben ubicarse los elementos de aseo, limpieza y residuos

clasificados.

Sentido de giro de motores y conexiones elctricas.

Franjas de operacin de manmetros (estndares).

Dnde ubicar la calculadora, carpetas bolgrafos, lpices en el sitio de trabajo.

3.3 MAPA 5`S.

Es un grfico que muestra la ubicacin de los elementos que pretendemos ordenar en un

rea de la planta este permite mostrar donde ubicar el almacn de herramientas,

elementos de seguridad, extintores de fuego, duchas para los ojos, pasillos de

emergencia y vas rpidas de escape, armarios con documentos o elementos de la

mquina, etc.

122

Figura 3.15 Propuesta de distribucin de maquinaria y detalle de la maquinaria

para reubicar el Taller de Escapes TURBO HUTH.

8

31

1

4

1

6

1

7

4

1

8

1

9

3

0

2

1

2

2

2

3

2

4

2

5

2

6

2

7

2

8

2

9

19

20

15 15

32

33

8

31

1

4

1

6

1

7

4

1

8

1

9

3

0

2

1

2

2

2

3

2

4

2

5

2

6

2

7

2

8

2

9

19

20

15 15

32

33

1

4

33

3

4

35

123

Anexo del Grafico Anterior

Fuente: Investigacin Propia de los Autores.

Distribucin de Maquina y Equipo

1.- Soldadora

2.- rea de secado de pintura

3.- Cortadora de tubos

4.- Esmeril

5.- Soldadora Mig y Tablero de corriente

6.-Banco de Trabajo para hierro pesado

7.- Roladora de tubos

8.- Soldadora de punto

9.- Roladora de planchas

10.- Dobladora Hidrulica (pesados)

11.- Troqueles de Dobladora (pesados)

12.-Amoladora pequea

13.- Troqueles Dobladora (Liviana)

14.- Cortadora Plasma

15.- Fosas

16.- Soldadora Mig

17.- Entenalla 1

18.- Entenalla 2

19.- Prensa Hidrulica

20.- Entenalla 3 y Productora de ncleos

21.- Entenalla 4 y Cizallas

22.- Roladora Manual

23.- Taladro de Pedestal 1

24.- Taladro de Pedestal 2

25.- Compresor de 6 Ton.

26.- Taladro de Pedestal 2

27.- Entenalla 5 y soldadora 2

28.- Soldador Mig 2

29.- Soldadora 3

30.- Soldadora Mig 3

31.- Dobladora Hidrulica (Livianos)

32.- Taladro y cierras electicas pequeas

33.- Soldadora 4

34.- Cizalla multiusos gigante

35.- Caja de herramientas

124

Los criterios o principios para encontrar las mejores localizaciones de herramientas y

tiles son:

Localizar los elementos en el sitio de trabajo de acuerdo con su frecuencia de

uso.

Los elementos usados con ms frecuencia se colocan cerca del lugar de uso.

Los elementos de uso no frecuente se almacenan fuera del lugar de uso.

Si los elementos se utilizan juntos se almacenan juntos, y en la secuencia con que

se usan. Como la figura 3.16

Las herramientas se almacenan suspendidas de un resorte en posicin al alcance

de la mano, cuando se suelta recupera su posicin inicial.

Los lugares de almacenamiento deben ser ms grandes que las herramientas, para

retirarlos y colocarlos con facilidad. Como la figura 3.17

Almacenar las herramientas de acuerdo con su funcin o producto.

El almacenaje basado en la funcin consiste en almacenar juntas las herramientas

que sirven funciones similares.

125

El almacenaje basado en productos consiste en almacenar juntas las herramientas

que se usan en el mismo producto esto funciona mejor en la produccin en serie.

Figura 3.16 Mediante este grafico se aprecia como el taller puede ser redistribuido

de mejor forma, porque en un plazo muy corto va extender sus instalaciones

Fuente: Investigacin Propia de Los Autores

126

Figura 3.17 La redistribucin del taller de escapes clasificando y ordenando sus

instalaciones.

Fuente: Investigacin Propia de los Autores.

127

3.4 MARCACIN DE LA UBICACIN.

Una vez que se ha decidido las mejores localizaciones, es necesario un modo para

identificar estas localizaciones de forma que cada uno sepa donde estn las cosas, y

cuntas cosas de cada elemento hay en cada sitio. Como las figuras 3.18

Para esto se pueden emplear:

Indicadores de ubicacin.

Indicadores de cantidad.

Letreros y tarjetas.

Nombre de las reas de trabajo.

Localizacin de stocks.

Lugar de almacenaje de equipos.

Procedimientos estndares.

Disposicin de las mquinas.

Puntos de lubricacin, limpieza y seguridad.

128

Figura 3.18 Al delimitar cada rea debe tener el color asignado por el taller para su

ubicacin es por eso que el color amarillo delimita las zonas y el azul es para el piso

del taller.

ANTES

ACTUALMENTE

GRAFICO PARA EL AREA DE BODEGAS

Fuente: Taller de Escapes TURBO HUTH

129

3.5 CONCLUSIN DE SEITON

El Seiton es una estrategia que agudiza el sentido de orden a travs de la marcacin y

utilizacin de ayudas visuales. Estas ayudas sirven para estandarizar acciones y evitar

despilfarros de tiempo, dinero, materiales y lo ms importante, eliminar riesgos

potenciales de accidentes del personal.

Vous aimerez peut-être aussi

- A6 - Venta de HeladosDocument27 pagesA6 - Venta de HeladosKatherin GaviriaPas encore d'évaluation

- LEVIN RespuestasDocument3 pagesLEVIN RespuestasLourdes Aguilar52% (25)

- 11.trabajo EstandarDocument43 pages11.trabajo EstandarKatherin GaviriaPas encore d'évaluation

- Buenas Prácticas de Manufactura CosméticaDocument10 pagesBuenas Prácticas de Manufactura CosméticaKatherin GaviriaPas encore d'évaluation

- 3-El Proceso de Preparación y Evaluación de ProyectosDocument8 pages3-El Proceso de Preparación y Evaluación de ProyectosRebeca Fernández BPas encore d'évaluation

- Foster StanstedDocument6 pagesFoster StanstedJosefinaElliPas encore d'évaluation

- Capitulo 19Document8 pagesCapitulo 19luisparedesPas encore d'évaluation

- Contabilidad General Con Enfoque NIIF para Las Pym... - (2. Definición de Cuenta)Document2 pagesContabilidad General Con Enfoque NIIF para Las Pym... - (2. Definición de Cuenta)Laura Perez ArizaPas encore d'évaluation

- Caso Metales Meca SADocument7 pagesCaso Metales Meca SAKeeydi Sofia Acosta Garces100% (1)

- Estatus de Unidades de Produccion Nacional 03-09-2019Document2 pagesEstatus de Unidades de Produccion Nacional 03-09-2019Jhonny Daniel NuñezPas encore d'évaluation

- Flujo Del Proceso Productivo y Escalas de ProduccionDocument12 pagesFlujo Del Proceso Productivo y Escalas de ProduccionEdwin W MächtigPas encore d'évaluation

- Agroindustrial Laredo S.A.A.Document15 pagesAgroindustrial Laredo S.A.A.Rosa Maria Saavedra RaveloPas encore d'évaluation

- Ujt y PutDocument29 pagesUjt y PutJesus MamaniPas encore d'évaluation

- Panaderia y Pasteleria Flor de Valle Alto C.A VERSION FINAL 1.0Document14 pagesPanaderia y Pasteleria Flor de Valle Alto C.A VERSION FINAL 1.0Bárbara RinconesPas encore d'évaluation

- 2pdfelectiva Mapa ConceptualDocument1 page2pdfelectiva Mapa ConceptualAsnerHerreraPas encore d'évaluation

- Concepto de Anualidad y Aplicaciones PrincipalesDocument16 pagesConcepto de Anualidad y Aplicaciones PrincipalesRaphael GarAl63% (8)

- Practica Nº1Document4 pagesPractica Nº1michael24kPas encore d'évaluation

- Gabrielle ChanelDocument4 pagesGabrielle ChanelMaria RebecaPas encore d'évaluation

- 2.3.1. - Reglamento Interno de Trabajo 2015Document14 pages2.3.1. - Reglamento Interno de Trabajo 2015CarlosCharmcasterPas encore d'évaluation

- Guia Informativa Productos Bandera Del Perú.Document40 pagesGuia Informativa Productos Bandera Del Perú.Malena Orbegoso GPas encore d'évaluation

- Estabilizadores de ArcillasDocument13 pagesEstabilizadores de Arcillasjavier callex castillo100% (1)

- Ejemplo Matriz de RiesgoDocument16 pagesEjemplo Matriz de RiesgoLeidy CastroPas encore d'évaluation

- Presentacion de Contabilidad de CostosDocument22 pagesPresentacion de Contabilidad de CostosIsrael Gomez100% (1)

- Administracion de Un Portafolios de InversionDocument21 pagesAdministracion de Un Portafolios de InversionSthefyLunaPas encore d'évaluation

- 000484Document44 pages000484luis villcaPas encore d'évaluation

- El Arte de Empezar - Sociodrama v9.2Document9 pagesEl Arte de Empezar - Sociodrama v9.2boho chicPas encore d'évaluation

- Caso Harvard Terminado 3 G.E.Document7 pagesCaso Harvard Terminado 3 G.E.Isabel LezamaPas encore d'évaluation

- Desarrollo de Un Plan Integral de VentasDocument9 pagesDesarrollo de Un Plan Integral de VentasDaniel Chonate100% (2)

- Equilibrio General Arancel y Protección EfectivaDocument18 pagesEquilibrio General Arancel y Protección EfectivaChristian HernandezPas encore d'évaluation

- CLASES 1 GPI Emprendimiento 1Document42 pagesCLASES 1 GPI Emprendimiento 1Fel TriniPas encore d'évaluation

- Mayor General EL ALCON AZULDocument4 pagesMayor General EL ALCON AZULEMMANUEL VASQUEZPas encore d'évaluation

- Resumen Contrato Underwriting.Document60 pagesResumen Contrato Underwriting.Jose Santamaría Tamath100% (4)

- Informe de Prcticas II - Valdivia Tafur HugoDocument59 pagesInforme de Prcticas II - Valdivia Tafur HugoVíctor Eduardo Loayza CotrinaPas encore d'évaluation

- Un Nuevo Enfoque de La Fidelización Del ClienteDocument78 pagesUn Nuevo Enfoque de La Fidelización Del ClienteNeil Villalobos Ortega100% (1)