Académique Documents

Professionnel Documents

Culture Documents

Articulo - CArlos Arroyo

Transféré par

carlosneitorTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Articulo - CArlos Arroyo

Transféré par

carlosneitorDroits d'auteur :

Formats disponibles

PROPUESTA DE MEJORA PARA LA PRODUCTIVIDAD EN UNA EMPRESA METALMECNICA DE TUBOS DE ACERO DEL PER Carlos Arroyo Vliz Alcance

y Propsito - Plantear propuestas que permitan aumentar la productividad en el proceso productivo de tubos de acero LAC en una empresa Metal mecnica, mediante un adecuado anlisis de los problemas encontrados.

Resumen - Este artculo investiga los miramientos requeridos para poder plantear una propuesta de mejora de procesos en una empresa del sector metal mecnico peruano. El documento resume los conceptos tericos bsicos que define a los tipos de sistemas de produccin, las tcnicas para identificacin de problemas y mejoramiento continuo de procesos; posteriormente pasa describir las pautas que rigieron la seleccin de uno de los procesos de la empresa, donde se centro detenidamente el estudio. En la ltima parte se detallan las conclusiones resultantes del estudio de mejora, donde se puede encontrar muchas vinculadas a la parte operativas del proceso, al estudio en s y a la parte organizativa y la eliminacin del exceso de horas no productivas en la empresa.

1. INTRODUCCIN Durante muchos aos, las industrias en general han tenido problemas en su produccin, debido a fallos en sus equipos por falta de mantenimiento, desgaste o malas prcticas por parte del personal operativo. Por consecuencia, el rea de produccin muestra inters sobre los costos asociados a excesos de horas consumidas que roban o generan horas de produccin perdida, reprocesos y mermas. La situacin actual de la empresa presenta problemas ya mencionados. Por consiguiente, se espera resultados que se puedan lograr con la aplicacin de Herramientas que optimicen el proceso productivo, tales como: SMED. Con esta herramienta se lograr incrementar la productividad y eficiencia en lo que respecta a la produccin de tubos. El mejoramiento continuo, en un pas en vas de desarrollo como el nuestro debe entenderse como el mecanismo viable y accesible del cual se puede hacer uso para disminuir la brecha tecnolgica que mantenemos con respecto a los pases desarrollados. El presente artculo explora el estudio desarrollado en la empresa metal mecnica Alstom Power Per S.A. con el objeto de plantear mejoras que aporten beneficios a los procesos que esta desarrolla. 2. MARCO TEORICO Una aplicacin del mejoramiento continuo lo constituye uso directo en los procesos productivos de la empresa. Krajewski, define el mejoramiento de procesos, como el estudio sistemtico de las actividades y los flujos de cada proceso a fin de mejorarlo. Su 1

propsito es aprender los nmeros, entender los procesos y desentraar los detalles. Una vez que se ha comprendido realmente un proceso, es posible mejorarlo. La implacable presin por brindar una mejor calidad a menor precio significa que las compaas tienen que revisar continuamente todos los aspectos de sus operaciones. Steve Downton, de Downton consulting complementa lo sealado indicando al respecto que el desafo ms grande al invertir en las herramientas de solucin de problemas y mejoras no lo constituye necesariamente el costo, sino el tiempo y esfuerzo que toma implementarlo. Asimismo, el cambio buscado deber generar el valor agregado que se busca dentro de los procesos y productos de la empresa diferencindose as del negocio que se desarrollan sus competidores, por ser capaz de introducir nuevas herramientas y utilizar de la mejor forma el capital de trabajo, personal y el inventario que posee. El mejoramiento de procesos parte de una premisa bsica a tomarse en consideracin, la misma indica que es mejor muchas veces eliminar o combinar un proceso de transformacin antes de intentar mejorarlo. Para ratificar esto basta sealar como ejemplo que casi el 25% de los procesos de transformacin en que se realizan en los Estados Unidos pueden ser eliminados si se dedicar el suficiente estudio al diseo del mismo. Niebel y Freivalds afirman que la experiencia indica que casi todas las operaciones (procesos de transformacin) se pueden mejorar si se les dedica suficiente atencin. Como el procedimiento de anlisis sistmico es efectivo en industrias grandes y pequeas, en talleres de produccin por pedido o en la produccin masiva, el anlisis de la operacin se aplica a todas las reas de manufactura, los negocios y el gobierno. Si se usa de manera adecuada, desarrolla mejores mtodos de trabajo con la simplificacin de los procedimientos operativos y el manejo de materiales y la utilizacin ms efectiva del equipo. Como fue sealado, el mejoramiento puede aplicarse a diversas configuraciones de produccin. En este caso particular las que resultaron de inters para el estudio fueron las del tipo taller por trabajos y batch, las cuales se ajustaron ms al tipo de fabricacin desarrollado en la empresa en estudio. Meredith, define que en un taller por trabajos cada producto o pequeo lote de productos se procesa de manera diferente. Por lo tanto el flujo del trabajo a trabajos viene ser de manera intermitente. Una caracterstica generales el agrupamiento de personal y el equipo de acuerdo a la funcin; una amplia variedad de insumos; una amplia de transporte ya sea e personal, materiales o receptores y grandes variaciones en los tiempos de flujo del sistema (el tiempo que toma procesar un trabajo completo, un conjunto de tareas que se deben registrar y contabilizar). Por lo general, cada producto toma ruta diferente a travs de la organizacin, requiere de operaciones diferentes, usa diferentes recursos y consume una cantidad diferente de tiempo. Vase Grfico

Dpto. A

Dpto. B

Embarque Producto B5 Producto A63

Dpto. G

Dpto. C Dpto. E

Dpto. D

Dpto. F

Recepcin

Producto B5 Producto A63

Por otro lado, Domnguez Machuca da una definicin de Configuracin en Batch, el autor seala que en este proceso de obtencin se requiere de ms operaciones y estas son ms especializadas, con lo que difcilmente un mismo operario podr dominarlas todas con una eficiencia aceptable. Los centros de trabajo han de contener maquinaria algo ms sofisticada y enfocada ciertos tipos de operaciones, por lo que se requiere una mayor inversin en capital, aunque la automatizacin de los procesos es baja y se tiene una buena flexibilidad. Cada trabajador domina el funcionamiento de uno o varios centro de trabajos; de esta forma, el operario asignado a un centro realiza solo las operaciones de los tems que se llevan a cabo en el mismo. El lote llega al CT para sufrir una operacin y cuando, esta se completa sobre todas las unidades del lote, este es trasladada al siguiente CT que indica su ruta, o si aquel esta ocupado, queda en espera de que quede libre. Dentro de los 2 esquemas mostrados y los dems existentes, se pueden aplicar muchos mtodos para determinacin de problemas, los que resultaron de especial inters para el estudio fueron 2 de los ms usados, siendo uno de estos cuantitativo y el otro cualitativo. El primero es una tcnica desarrollada por el economista Vilfredo Pareto para explicar la concentracin de la riqueza. En el anlisis, los artculos de inters se identifican y miden en una escala comn y despus se acomodan en orden ascendente, creando una distribucin acumulada. Por lo comn, 20% de los artculos clasificados representan 80% o ms de la actividad total; en consecuencia, la tcnica tambin se conoce como regla 80-20. El segundo fue desarrollado por Kauro Ishikawa a principios de los aos 50. Su uso es recomendado debido a su facilidad de implementacin y porque permite una mayor participacin por parte del grupo comprometido en la mejora. El mtodo consiste en definir la ocurrencia de un evento no deseable o problema, es decir, el efecto, como la

cabeza de pescado y despus identificar los factores que contribuyen, es decir la causas como la cabeza de un pescado y despus identificar los factores que contribuyen, es decir las causas como el esqueleto del pescado. Las causas principales se dividen en cuatro o cinco categoras principales: humanas, maquinas, mtodos, materiales entorno, administracin, etctera, cada una dividida en subcausas. 3. DESCRIPCIN DE LA EMPRESA Habindose dado a conocer algunas definiciones sobre el operar de la empresa se pasara a dar conocer ms detalles sobre la misma. La presencia de la empresa ALSTOM en el Per data desde hace 21 aos, en ese entonces se contaba solo representacin en el pas y las labores efectuadas por el grupo se contrataban a las plantas en el extranjero. Debido a la demanda de servicios especializados vinculados a la generacin de energa y la construccin de obras hidrulicas, ALSTOM ampla sus operaciones industriales en nuestro pas en 1998 con la construccin de su primera planta en Ate vitarte, para posteriormente al incrementarse la demanda de sus productos y el tamao de sus contrataciones mudarse a su nueva sede en Lurn, en Julio del 2000. ALSTOM Power Per, ha desempeado un papel activo desde su instalacin, habiendo participado localmente en la construccin y rehabilitacin de las ms importantes centrales, tales como, Hidroelctrica de San Gabn, Hidroelctrica de Machu Picchu, y la Hidroelctrica de Yuncn; adems de realizar exportaciones a Chile, Bolivia, Ecuador, Venezuela, y Colombia. La intensa actividad, fue la que permiti en solo 17 meses de presencia industrial, aumentar su rea de fabricacin de 2,000m2 a 12,000m2, as como duplicar la mano de obra especializada. Dado que el sector industrial metal mecnico en nuestro pas esta compuesto actualmente por un limitado nmero de empresas que proporcionan sus servicios contando con equipos de manufactura moderna, la empresa maneja una ventaja competitiva con relacin a la competencia, que si bien es beneficiosa, debe ser mantenida.

Es por esto ltimo que resulto particularmente interesante analizar los procesos que esta desarrollaba, encontrndose que el control de lo mismo no resultaba muy eficiente y que existan problemas en la ejecucin, lo que motivo el efectuar el estudio para identificar la causa de los problemas y proponer alternativas de mejora.

4. DETERMINACIN DE CAUSAS DE PROBLEMAS Para la determinacin de las causas de los problemas, se defini inicialmente que el estudio tomara como marco de referencia el anlisis por separado de las actividades sealadas por Niebel y Freivals, las cuales se acondicionan al negocio de la empresa, de esta manera se podra efectuar mejoras en cada una de las siguientes actividades El propsito del proceso Diseo de partes Tolerancias y especificaciones

Material Secuencia y procesos de manufactura Preparaciones y herramientas Manejo de materiales Diseo del trabajo

Sin embargo, posteriormente se determin que se le poda dar un enfoque sistmico al anlisis y por ende a las propuestas que independientemente se presentaran ms adelante, haciendo una mixtura en la aplicacin de las mismas, de esta manera tal que se obtuvieran propuestas de mejora lo ms integradas posibles sobre un solo proceso.

Determinacin de proceso para la mejora

Para esta actividad fue necesario analizar en primer trmino el tipo de fabricacin que se desarrollaba la empresa, analizar las consideraciones que regan su produccin. En el caso particular de ALSTOM, se puede indicar que al contar con una gama de productos hidromecnicos (tuberas de presin, blindajes para obra de irrigacin, compuertas, vlvulas, etc) y de turbinas (rehabilitacin de partes de turbinas, generadores), el tipo de produccin como s comento con anterioridad recaen bajo la denominacin de por trabajo y batch; tipos de produccin anteriormente definidos. En segundo trmino fue necesario identificar los procesos que desarrolla ALSTOM dentro de los cuales se encuentran los procesos de habilitado de materiales, calderera, soldadura, maquinado, granallado y pintura. En tercer lugar se procedi al procesamiento de las estadsticas de ocurrencia de los problemas por No conformidad, determinndose la repetitividad de los mismos y cuanto representaban como perjuicio para la empresa. Se recurri para esto a evaluar las No conformidades de la empresa, planteando 2 criterios importantes para el anlisis y la seleccin, efectuarla en el proceso que presentara mayores problemas y del mismo modo llevarlo a cabo en el equipo que tuvo ms problemas asociados. En ambos casos se hizo uso de la tcnica de Pareto. Los resultados de los cuadros abajo mostrados llevaron a determinar que las mejoras deberan plantearse para el rea de soldadura para los productos en general y de manera particular en los de soldadura empleada en el obturador de las vlvulas mariposas. Mediante el uso de los diagramas de Ishikawa de determinaron las posibles causas de los problemas que repercutan en los procesos y sobre las mismas se procedi a proponer las actividades que en el siguiente punto se detallan.

Procesos

Descripcin En esta rea se realiza el corte y obtencin de materiales tanto en forma y cantidad, para esta labor se hace uso del proceso de oxicorte en el caso de aceros al carbono, y de corte por plasma para aceros inoxidables. Ambos permiten un corte preciso de las planchas de acero. El corte se definio previamente definido en el rea de ingeniera industrial , donde se determina el mejor corte en la superficie del material del cual se obtendrn las piezas.De igual forma los materiales en esta rea son sometidos a plegado y al corte mediante el uso de equipos hidrulicos, esto aplicado principalmente a planchas de acero de espesores menores. La labor en esta rea se centra en ensamblar los componentes habilitados, de acuerdo a las indicaciones del proceso de fabricacin; la labor incluye el uso de equipos de rolado y

Habilitado de materiales

Caldereria

de aparejos. En esta fase se hace uso de equipos de soldadura solo para el apuntalado de las piezas. Al constituirse en un trabajo ejecutado bsicamente a mano y con el uso de pocas equipos, se buscar optimizar algunas de las labores. Esta rea se encarga de realizar de ejecutar la unin de parte que fueran apuntaladas en la fase de armado o calderera. La operaciones que se desarrollan son del tipo estructural y relleno de materiales resistentes a abrasin y cavitacin (industria de energa, cemento y

Soldadura

minera).Los equipos de soldadura con los que se cuenta van desde equipos semiautomticos de soldadura MAG y TIG hasta el uso de las columnas de soldadura verticales de 4150 mm de altura y 5 000 mm de largo de arco sumergido( proceso automtico). El sector maquinado esta equipado con equipos que permiten complementar las

Maquinado

operaciones de calderera y soldadura. La productividad y la calidad geomtrica asociada a los movimientos comandados por CNC y lectores directos de desplazamiento permiten garantizar mrgenes estrechas de tolerancias en los trabajos. Esta rea es complementara a la cadena de procesos productivos metal mecnicos. Se cuenta para esto con equipos de granallado y pintura, utilizando una cabina de 8000 mm x 5000 mm x 8000 mm , con un sistema semiautomtico de la granalla y limpieza automtica de la misma. Los equipos de pintura son convencionales. El tipo de acabado superficial corresponde al de Metal Blanco SPSS-SP5 ( Norma americana) o Sa 3( Norma Sueca)

Granallado y pintura

Tipos de No conformidades por labor ocurridas en 2002

100 90 80 70 60 50 40 30 20 10 0 Soldadura 33.3% 50.5% 61.9% 72.4% 81.9% 90.5% 100.0% 90.0% 80.0% 70.0% 60.0% 50.0% 40.0% 30.0% 20.0% 10.0% 0.0% IIN Oxicorte y Caldereria Ingenieria Cliente ProveedorMaquinado Granallado Maniobra y pinturay seguridad

96.2%

98.1%

100.0%

N de RNC

% acumulado

Tipos de No conformidades por equipos ocurridas en 2002

100 90 80 70 60 50 40 30 20 10 0 97.1% 100.0% 100.0% 90.0% 80.0% 70.0% 60.0% 50.0% 40.0% 30.0% 20.0% 10.0% 0.0%

44.8% 26.7%

57.1%

66.7%

76.2%

84.8%

93.3%

N de RNC

% acumulado

5. PROPUESTAS DE MEJORA DE PROCESOS Las propuestas de mejora que se plantean abarcarn los problemas generales del rea de soldadura dentro de los cuales se ha tratado de rescatar los tres puntos citados por el consultor internacional Alberto Salinas Gotilla, que involucran el imponer una revisin continua de las estrategias operativas, de los procesos de transformacin y que apuesten a mejorar los procesos para los negocios futuros por esto tambin se propondrn

mejoras que buscan superar los problemas tcnicos especficamente detectados para las vlvulas mariposas. Mejoras en los procesos de fabricacin de soldadura de equipos y diseo de juntas El proceso de fabricacin, denominacin que se le da dentro de la empresa al documento que desarrolla el rea de Ingeniera Industrial, contempla la descripcin pormenorizada de las actividades que los trabajadores debern seguir para habilitar, preensamblar, soldar y maquinar las partes. El proceso de fabricacin va acompaado por los croquis de despiece y planos de conjunto que permiten entender ms aun los trabajos a ejecutarse. A) Mejoras en elaboracin de proceso de Fabricacin i) ii) iii) Redefinir los datos de entrada correspondientes a la preparacin de juntas, considerando biseles definidos con la totalidad de dimensiones. Redefinir los datos para armado de partes y soldadura indicando la secuencia de armado y soldadura. Redefinir el rol del tcnico de proceso, en el sentido que deber efectuar el seguimiento del uso y aplicacin la documentacin elaborada y entregada a planta, esto como una actividad complementarias a su responsabilidad.

B) Mejoras en el diseo de juntas de soldadura i) Designacin de un encargado de soldadura a tiempo completo para el anlisis, rediseo y/o acondicionamiento de las juntas propuestas por ingeniera de proyectos. Las labores antes sealadas debern ser compartidas con las de supervisin en planta que involucrarn el acompaamiento y aseguramiento de la aplicacin de los parmetros en las juntas. Del mismo modo se encargar de la peridica recalificacin de los soldadores y asimismo de servir de medio para la recibir la retroalimentacin del personal operativo.

ii)

iii)

Mantenimiento de equipos y compra de repuestos i) Desarrollar el plan de mantenimiento preventivo determinando los periodos de revisin de los equipos en funcin a la frecuencia de usos de los mismos. Esta labor se efectuar a travs de un tcnico de mantenimiento contratado por un plazo de 6 meses. Tercerizar este servicio con una compaa del rubro, asignando una persona que coordine la ejecucin de los trabajos durante 1 ao a manera de entrenamiento. Pasado el periodo sealado, se deber delegar al mismo la responsabilidad de esta labor. Mantener un stock de repuestos (tales como toberas, tarjetas, etc) para una rpida reposicin en caso de falla o cuando el desgaste en estas partes pueda afectar la buena ejecucin de las juntas. Implantar el mantenimiento preventivo por parte del operador de maquina, procurando mantener limpios los dispositivos desmontables (toberas, carretes,

ii)

iii)

iv)

tarjetas electrnicas, etc) de manera que no se deterioren por condiciones de humedad y polvo. Mejoras en la operacin i) Efectuar reuniones de coordinacin semanales por parte del coordinador de soldadura de la empresa, personal operativo y supervisor de produccin con el fin de clarificar la aplicacin de los parmetros de los procesos productivos. Definir dentro del grupo de soldadores existentes, lderes de proceso, los cuales deben acumular experiencia y actuar como un canalizador de propuesta y consultas frente al encargado de soldadura y supervisores de turno. Proceder a la capacitacin y la calificacin de los lderes de procesos en las especialidades bajo su cargo. Implementar nuevas herramientas en rea de calderera para lograr o terminar los acabados de las juntas, previo a la soldadura. Programar la ejecucin de procesos semiautomticos en turno de noche, siempre y cuando se cuente con dos turnos de trabajo. Bajo condiciones normales de un solo turno, solo se programaran procesos automticos. Efectuar una revisin del plan de seguridad del rea, reforzando la adquisicin de elementos de seguridad para soldadores.

ii)

iii) iv) v)

vi)

Mejoras en la definicin de estndares de proceso i) El tcnico de soldadura deber elaborar un cuadro para el uso de soldadores donde se o pueda identificar la relacin amperaje voltaje velocidad de los procesos Spray, Arco sumergido, Voltaje. Esta informaciones permitirn definir en un inicio manejarse dentro de parmetros estndar (polaridad consumibles y posiciones) y segundo plano lograr un mejor rendimiento del proceso. Efectuar la trazabilidad de los trabajos de calderera y habilitado, a fin de determinar en que etapa se dieron los eventuales problemas de armado y preparacin de juntas. Se registrar en el mismo proceso de fabricacin los cdigos de los trabajadores que efectuaron los trabajos. Establecer estndares de evaluacin de desempeo de los trabajadores los cuales contemplaran: Grado de eficiencia por metro lineal de soldadura por proceso ( m / h) Grado de repetitividad de defectos por proceso. Aprovechamiento de materia prima utilizado. (Kg. de material utilizado / Kg. de material previsto). Grado de cuidado de equipos asignado. (Nmero de mantenimientos y restitucin de partes por mquina /ao). Rotacin de personal de soldadura por turnos de trabajo. Eficiencia de trabajo encargado (horas utilizadas/ horas previstas por el proceso de fabricacin) Grado de retrabajo anual del rea.

ii)

iii)

Adquisicin de equipos de soldadura

Soldadura CV 350 PRO Lincoln Electric Electrodo revestido / Mig, Mag,Tig, tubular 2 A = 425 V = 34 Con alta y baja inductancia Tiene un alimentador LN- 7,LN10,LN 742

Mejoras en el proceso de fabricacin de la vlvula mariposa Dentro de los problemas de soldadura en las vlvulas mariposas se pudieron determinar los siguientes: Falta de fusin de materiales, en soldadura en V (muones y obturador vlvulas Mariposa). Inclusiones de escoria en cordones longitudinales de soldadura arco manual, Proceso MAG y Arco sumergido (Unin a tope y en V o X del obturador.

Los problemas sealados se centran en las uniones entre el obturador y los muones y a las uniones longitudinales existentes en la plancha del obturador. Como se sealara en la primera mejora propuesta, los defectos en muchos casos sor originados por problemas en la informacin que se entrega para efectuar las labores. En ese sentido, se propone una mejora particular en el proceso de fabricacin del obturador (habilitado, calderera y soldadura) La propuesta de mejora del procedimiento se centra en cruzar informacin entre los planos, los croquis y el proceso de fabricacin. Del mismo modo se ha buscado establecer un control por parte del supervisor de las horas realmente utilizadas en comparacin con las sealadas en el proceso, estas al final sern nuevamente cruzadas con las que ofrece el sistema de produccin y se podr determinar de manera indirecta la eficiencia de desempeo. Se detalla tambin la secuencia de DOP al proceso de fabricacin a fin que sea manejado por el personal de mando medio y se determine rpidamente las operaciones. Como reformas puntuales, se propone en primer lugar hacer referencia a las velocidades de cortes en el habilitado, definir secuencias de armado y adjuntar el adjuntar las tablas de juntas y parmetros de soldadura de proceso. Se busca de esta manera Regular el habilitado de materiales bajo parmetros eficientes de corte. Evitar confusiones en la ejecucin de los biseles de soldadura en las labores de calderera. Definir la secuencia de soldadura para evitar deformaciones en las piezas. Estandarizar el uso por parte del operador de la tabla donde se encuentren definidos los parmetros de amperaje y velocidades.

10

FASE

ACTIVIDAD

DESCRIPCIN

TIEMPO

TIEMPO REAL (Sup.)

010

OXI 4,31

Habilitar piezas e identificar por OF, los grupos y CNC posicin de todas las piezas conforme los croquis programa CNC N__________ y de acuerdo los planos N__________ Oxicorte Longitudinal : Oxicorte circuferencial : m/s - s : mm m/s - s : mm

13.5 h

Las piezas que ingresen a stock IA, identificar segn GCA.PO.4.08.50.

0.5 h

020

OXI 4,31

MAN Realizar el biselado de las diferentes posiciones indicadas en los croquis de detalle N _________. Oxicorte Longitudinal: m/s (ver croquis de biseles) Realizar el plegado de las posiciones 446 de acuerdo CAL a los ngulos y los radios indicados en el croquis N __________ elaborados de acuerdo a l plano de detalle VBO 3255011-203-01. Sobre plancha nivelada realizar el trazado del perfil de la lenteja de acuerdo al plano de detalle VBO3255011-203-01. Colocar la posicin 445 y armar con los muones de posicin 403, 404. Poner atencin ya que estas posiciones debern estar correctamente alineadas como lo indica el plano VBO3255011-203-01, Utilizar el nivel ptico para garantizar el alineado del mun luego arriostrar y seguir armando la posicin 446,447,448, de acuerdo al plano N __________

9h

030

MAQ 4.32

12 h

040

CAL 4.33

2h

64 h

4h

050

SOL 4,34

Soldar las piezas armadas en la fase anterior. Posiciones 445 con los muones 403 y 404, bajo el siguiente orden : 1) 2) Ficha de soldadura segn EPS MX 0492I EPS: SA 04721I para A216. GR.WWC x RR St 44 3N EPS: SA 0721I para RR St44.3 N x RR St44.3N EPS: SA 711i para RR St44.3Nx RR St52.3N. Se adjunta tabla de juntas y parmetros de soldadura de proceso. No olvidar de marcar su siente y de limpiar salpicaduras. Realizar el tratamiento trmico de alivio de tensiones de acuerdo a la curva de tratamiento proporcionada por ITT-K010/01/ ITT-K010/02. Monitorear las medidas de la lenteja que no se hayan deformado por el calor del horno de tratamiento trmico y si se encontraran partes deformadas, corregirlas.

79.5 h

0.5h

060 CC 4,50

8h

070

---------------

20h

11

6. CONCLUSIONES Y OBSERVACIONES

Las mejoras planteadas involucraron: mejoras generales y especficas del proceso elegido. Las primeras han recibido una mayor atencin en vista que estas aportarn de manera significativa al control de las labores de soldadura dentro de la planta de ALSTOM. La razn por la cual se plantean una serie de mejoras se sustenta en el hecho que un solo planteamiento aislado no permitira conseguir atacar un problema compuesto por mltiples variables, por tal se hace necesario plantear las mejoras en conjunto para permitir retomar el control del proceso. El tipo de produccin que ALSTOM desarrolla, no permite en su plenitud desarrollar medidas puntuales sobre una parte nica del proceso, por lo cual medidas de orden general permitirn dar un marco sobre el cual recin se podr buscar soluciones especificas. Se evidencio la necesidad de desarrollar de manera autnoma el control, diseo y acondicionamiento de las juntas de soldadura as como tambin el control y seguimiento de las instrucciones impartidas dentro de la fbrica. Como resultado del control efectuado dentro sistema de calidad de la empresa, se logr determinar en primer trmino cuales fueron los problemas que aquejaron a la empresa en el ltimo ao. Sin embargo, este primer anlisis no fue suficiente para determinar de manera concluyente sobre que proceso se deba actuar, para esto fue necesario determinar cual de estos resultaba ser el ms significativo para la empresa y as emprender las mejoras propuestas. Con el desarrollo de este trabajo se ha establecido una metodologa a seguir para la implementacin de mejoras en las reas productivas de ALSTOM. Asimismo, el anlisis efectuado ha puesto de manifiesto el grado de incidencia de los problemas sobre cada una de las reas. ALSTOM a pesar de contar con una infraestructura de primer nivel, presenta como se ha podido apreciar problemas serios relacionados al mantenimiento, el cual hasta el momento no ha sido implementado debido a la poca disponibilidad de los equipos para esta labor y a la apuesta de los encargados por el mantenimiento correctivo que hacen los proveedores de equipos dentro del periodo de garanta. ALSTOM en lo que lleva de operacin, no ha llevado a cabo un anlisis adecuado de los estndares de desempeo del personal con el que cuenta, lo que no ha permitido diferenciar si en algn momento los errores detectados han sido ocasionados por defectos del proceso o por falla del operador del equipo. Se espera que a travs de los planteamientos de mejora propuestos, se empiece a analizar el desempeo peridico de los soldadores en cuanto al trabajo cotidiano y a los progresos que este logra con la prctica, lo cual podr evaluarse cuando se efecten las revalidaciones peridicas de las calificaciones de soldadura. 12

El negocio de ALSTOM lo constituyen solo 5 procesos altamente variables en la manufactura de productos, pero a la vez cada una de estas con elementos comunes que actan conjunto al momento de fabricar los productos y que deben flexibilizarse diariamente al pasar de uno a otro diferente. Despus de llevar a cabo el presente trabajo, queda en evidencia que antes de emprender cualquier intento de estandarizacin de procesos, se deber lograr un mejoramiento de los mismos, una vez que se mantenga un control sobre los mismos y se asegure el uso, recin se podr proceder a ajustarlos a estndares reconocidos. Las mejoras propuestas no han incidido en el cambio radical de procesos o reingeniera de los mismos, pues en esencia la soldadura cuenta con pocas variaciones que si sufren variaciones, se dan despus de grandes periodos de investigacin y desarrollo de empresas especializadas. ALSTOM Power Per, desde su creacin ha centrado toda su atencin ms al desarrollar y demostrar su capacidad para la fabricacin de equipos nuevos del rubro al que pertenece y al mantener su capacidad instalada al 100% para cumplir con la recuperacin de capital invertido, que al analizar las causas de los problemas que se generan dentro de sus los procesos, los cuales de manera general podran manejarse si se hiciera uso de una buena organizacin y administracin tcnica de los recursos con los que cuenta, que incluyen especialistas de primer nivel en la materia y un Know How acumulado por aos de experiencia.

7. REFERENCIAS

Krajewski - Administracin de operaciones - Estrategia y Anlisis (1999), Pg.. 110 Niebel y Freivalds - Ingeniera Industrial: Mtodos, estndares y diseos de trabajo (2001) Pg. 58 -59 Meredith - Administracin de operaciones (1999), Pg 278 Domnguez Machuca - Direccin de operaciones: Aspectos tcticos y operativos en la produccin y en los servicios (1995), Pg 145 Steve Downton, Where to start?, What to start?, How to start? What steps to take? Dont want to start, Control - September 2001. Salinas-Goytia, Alberto - La calidad Total y el mejoramiento continuo E-Pymes reflexiones para emprendedores - Abril 2001

13

Vous aimerez peut-être aussi

- Fusibles Jetta 2005-2010Document14 pagesFusibles Jetta 2005-2010Akira Devilman0% (1)

- Faringitis AgudaDocument12 pagesFaringitis AgudaMarta GaitanPas encore d'évaluation

- Syllabus MORF 300 201720Document8 pagesSyllabus MORF 300 201720Fernando Ignacio Salas Reyes100% (1)

- Protuberancia Anular (Puente de Varolio)Document1 pageProtuberancia Anular (Puente de Varolio)Dawidh Ortiz GarciaPas encore d'évaluation

- Tara Final Mantenimiento de Sistemas HidráulicosDocument3 pagesTara Final Mantenimiento de Sistemas HidráulicostitoPas encore d'évaluation

- Métodos de Fabricación Del CementoDocument9 pagesMétodos de Fabricación Del CementoEmmanuel BarredaPas encore d'évaluation

- Ensayos Al ConcretoDocument7 pagesEnsayos Al ConcretoSilvi CastellónPas encore d'évaluation

- Metabolismo Es El Conjunto de Procesos Físicos y Químicos y de Reacciones A Las Que Está Sujeta Una CélulaDocument3 pagesMetabolismo Es El Conjunto de Procesos Físicos y Químicos y de Reacciones A Las Que Está Sujeta Una Célulawandres270Pas encore d'évaluation

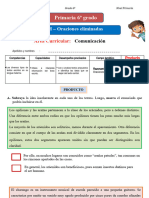

- Producto - Com 6º - Sva 09Document6 pagesProducto - Com 6º - Sva 09Mateo OrvarPas encore d'évaluation

- Practica Calificada 1 - Revisión Del IntentoDocument4 pagesPractica Calificada 1 - Revisión Del IntentoCarlos T. ChavezPas encore d'évaluation

- Patricia Mejia Drought Mitigation Mejias August2017Document42 pagesPatricia Mejia Drought Mitigation Mejias August2017Pilar Mita VelascoPas encore d'évaluation

- Análisis de La PelículaDocument5 pagesAnálisis de La PelículaKiara Camargo MartínezPas encore d'évaluation

- Guia 1 Periodo 3 Grado QuintoDocument35 pagesGuia 1 Periodo 3 Grado QuintoLibi RubioPas encore d'évaluation

- We Bare BearsDocument9 pagesWe Bare BearsYasmin ViverosPas encore d'évaluation

- Deformaciones angulares y linealesDocument12 pagesDeformaciones angulares y linealesAlvaro HernandezPas encore d'évaluation

- Antena Dipolo Doblada: Compensación de Impedancia y Mayor Banda PasanteDocument14 pagesAntena Dipolo Doblada: Compensación de Impedancia y Mayor Banda PasanteedgarllanoPas encore d'évaluation

- Sueroterapia RiesgosDocument10 pagesSueroterapia RiesgosAnita Rodriguez SalgadoPas encore d'évaluation

- Ortiz FragolaDocument23 pagesOrtiz FragolaAndy MartínezPas encore d'évaluation

- Normas LegalesDocument9 pagesNormas LegalesAngieOjedaPas encore d'évaluation

- Taller Flora y Fauna Endemica de ColombiaDocument3 pagesTaller Flora y Fauna Endemica de ColombiaSsonia YaraPas encore d'évaluation

- A1 NefroDocument2 pagesA1 NefroR1 PediatríaPas encore d'évaluation

- Diapositivas HidrologíaDocument14 pagesDiapositivas HidrologíaDeivi Willian Zambrano VerdugaPas encore d'évaluation

- Tarea 2 Ejercicios Cap 2Document4 pagesTarea 2 Ejercicios Cap 2Estrada Mamani Maria14% (7)

- MedioAmbienteDocument12 pagesMedioAmbienteFátiimaJaegerPas encore d'évaluation

- Actividades de Enfermería en La Visita DomiciliariaDocument4 pagesActividades de Enfermería en La Visita Domiciliariamaria valentina segoviaPas encore d'évaluation

- Geologia y GeotecniaDocument25 pagesGeologia y GeotecniaJJesusPas encore d'évaluation

- Cronograma estudios básicos riesgosDocument1 pageCronograma estudios básicos riesgosJulio Blanco BallesterosPas encore d'évaluation

- Eval Iq L LDocument4 pagesEval Iq L Llucilady121988Pas encore d'évaluation

- Canones de La Figura HumanaDocument6 pagesCanones de La Figura Humanadanny mendozaPas encore d'évaluation

- Organismos de La Administración Del Transporte TerrestreDocument5 pagesOrganismos de La Administración Del Transporte TerrestreCristian GuayanayPas encore d'évaluation