Académique Documents

Professionnel Documents

Culture Documents

Páginas DesdeNRF 227 PEMEX 2009 Recipientes

Transféré par

Jose Sosa CojCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Páginas DesdeNRF 227 PEMEX 2009 Recipientes

Transféré par

Jose Sosa CojDroits d'auteur :

Formats disponibles

Comit de Normalizacin de Petrleos Mexicanos y Organismos Subsidiarios

EVALUACIN DE LA INTEGRIDAD MCANICA DE TUBERAS DE PROCESO Y RECIPIENTES A PRESIN EN INSTALACIONES MARINAS

NRF-227-PEMEX-2009 Rev: 0 PGINA 22 DE 44

c) d) e) f) g) h) i)

Esfuerzos generados debido al peso de equipos conectados al recipiente, tales como: motores, maquinaria, otro recipiente, tuberas mayores, plataformas, escaleras, entre otros. Accesorios del recipiente: Internos con sus soportes. Esfuerzos en los soportes del recipiente: Silletas, faldn, patas, mnsulas, anillos, orejas de izaje, entre otros. Cargas cclicas y dinmicas por variacin de presin o temperatura, o causadas por equipos montados en el recipiente y cargas mecnicas. Esfuerzos por sismo y viento. Esfuerzos de impacto debidos al fluido de proceso. Esfuerzos por diferenciales de temperatura o expansin trmica.

Para el clculo de esfuerzos ocasionados por las cargas anteriores, debe ser de acuerdo al anlisis estructural; tal como lo indica el Cdigo ASME, Seccin VIII, Divisin 1, Apndice G o equivalente; para determinar espesores mnimos requeridos para soportar esfuerzos por cargas externas. Tambin se debe considerar la recomendacin de espesores mnimos en recipientes de acuerdo a la NRF-028PEMEX-2004, numeral 8.1.2.7: a) b) c) d) e) El espesor, sin considerar tolerancia por corrosin, no debe ser menor de t = 2,54 mm + D/1000 (t = 0,1 + D/1000 pulg). Para recipientes de acero al carbono y baja aleacin: 5 mm (3/16 p u lg), ms la tolerancia por la corrosin. Para recipientes de acero inoxidable: 3 mm (1/8 p u lg). Para recipientes verticales, el espesor mnimo debe soportar una deflexin mxima de 152 mm (6 pu l g) por cada 30,48 m (100 pies) de altura del recipiente. Para recipientes de acero al carbono y baja aleacin, que manejan el servicio de aire comprimido, vapor de agua y agua: 2,38 mm (3/32 pulg)

Para el anlisis de calibraciones y una vez definido el espesor mnimo requerido por seguridad del recipiente y adems cuando se cuente con reportes de medicin de espesores, podemos determinar los siguientes resultados: a) b) c) d) e) 8.2.4 Espesor mnimo por cada componente del recipiente. Espesor remanente. Velocidad de desgaste. Fecha probable de retiro. Fecha recomendada de la prxima medicin de espesores. Criterios de evaluacin de recipientes a presin con indicaciones

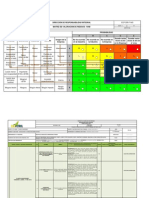

Las alternativas de evaluacin a utilizar en un componente con disminucin de espesor de pared por corrosin o con algn tipo de dao mecnico, depende del tipo de anomala, de acuerdo a lo indicado en la Tabla 4, iniciando con la alternativa 1 de evaluacin; en caso de que el componente continu fuera de norma se puede optar por una evaluacin considerando la alternativa 2. De permanecer el estado fuera de norma del componente se procede a realizar una reparacin o sustitucin. Dichas alternativas de reparacin deben ser seleccionadas con base a un estudio de costo-beneficio, que garantice la seguridad de la instalacin durante su vida til o remanente. Los resultados de la evaluacin se deben presentar en el formato del Anexo 2.

Comit de Normalizacin de Petrleos Mexicanos y Organismos Subsidiarios

EVALUACIN DE LA INTEGRIDAD MCANICA DE TUBERAS DE PROCESO Y RECIPIENTES A PRESIN EN INSTALACIONES MARINAS

NRF-227-PEMEX-2009 Rev: 0 PGINA 23 DE 44

CRITERIOS DE ACEPTACIN DE DEFECTOS EN RECIPIENTES A PRESIN Y MTODOS DE REPARACIN

Tipo Alternativa 1 Alternativa 2 Acciones de reparacin cuando no se cumpla el criterio de aceptacin.

Cuando afecta la curvatura del recipiente en la soldadura longitudinal o en cualquier soldadura circunferencial. Abolladura Las que contengan algn concentrador de esfuerzos tal como talln o muesca. Las que excedan una profundidad de 1 por ciento del dimetro nominal del recipiente. API 579 captulo 4 o equivalente. Desgaste uniforme generalizado ASME BPVC Seccin VIII, Div. 1, UG-22, UG-27, UG-32 o equivalente De acuerdo a los numerales 3.4, 5.7.2, 7.1, 7.2, 7.3. del API 510 o equivalente API 579 captulos 5 y 6 o equivalente. -----------ASME Seccin BPVC VIII, Div. 1, UG-80 o equivalente. Mecnica fractura. de la 1

Espesor mnimo acuerdo a Cdigo.

requerido

de

De acuerdo a el numeral 8.2.3 de esta norma

1, 2, 3 4

Corrosin localizada

Espesor mnimo requerido acuerdo a mtodos de anlisis. En soldaduras longitudinales circunferenciales en tuberas.

de

De acuerdo a los numerales 3.4, 7.4, 7.5, 7.6, 7.7 y 7.8 del API510 o equivalente. Mecnica de la fractura.

1, 2, 3 4

12

Daos calientes y reas esmeriladas Grietas o Fisuras Desalineamiento en soldadura Imperfecciones en soldaduras

Espesor mnimo requerido de acuerdo a mtodos de anlisis (para efecto de anlisis incrementar un 10 por ciento de la profundidad del dao). Inaceptable a menos que se realice un estudio. Lo que resulte del anlisis.

De acuerdo a los numerales 5.4 y 8 del API 510 o equivalente De acuerdo a los numerales 9.3 y 9.4 del API 579 o equivalente De acuerdo a los numerales 8.3.4, 8.3.4.2, 8.4.3, 8.4.4, 8.6, 8.7 del API 579 o equivalente ASME BPVC Seccin VIII, Divisin 1, prrafo UW-51 (b) y Apndice 4 o equivalente. De acuerdo a los numerales 7.1.2, 7.1.3, 7.1.4, 7.1.5, 13.1, 13.2, 13.3, 13.4 del API-579 o equivalente.

API 579 captulos 5 y 6 o equivalente.

1, 2, 3 4

Mecnica fractura.

de

la

1, 3 4 1

Lo que resulte del anlisis.

Mecnica fractura.

de

la

12

Laminacin

Lo que resulte del anlisis.

Mecnica fractura.

de

la

1, 3 4

REPARACIONES: 1. Sustitucin del recipiente. 2. Parches con Soldadura de Filete. 3. Placas Insertadas. 4. Refuerzo mediante una placa superpuesta de metal de aporte y reparaciones a soldaduras existentes

Tabla 4, Criterios de aceptacin de defectos en recipientes a presin y mtodos de reparacin

Comit de Normalizacin de Petrleos Mexicanos y Organismos Subsidiarios

EVALUACIN DE LA INTEGRIDAD MCANICA DE TUBERAS DE PROCESO Y RECIPIENTES A PRESIN EN INSTALACIONES MARINAS

NRF-227-PEMEX-2009 Rev: 0 PGINA 24 DE 44

Para todos los daos en recipientes a presin se debe calcular la PMT, de acuerdo al mtodo de evaluacin correspondiente (ver Tabla 4). 8.3 Criterios de rechazo

Evaluacin de los resultados de las inspecciones, para determinar si el circuito de tuberas o recipiente a presin puede trabajar con las condiciones de operacin requeridas. Los circuitos de tubera o recipientes a presin que presenten cualquiera de las siguientes condiciones, debe ser considerado Fuera de Norma. Dichas condiciones son utilizadas para definir si el elemento debe ser reparado o retirado de servicio.

a)

Para tuberas de proceso y recipientes a presin sin indicaciones 1) En cualquier circuito de tuberas o recipiente a presin, si PMPO o PMT es menor o igual que la Pop: PMPO Pop Para tuberas PMT Pop Para recipientes Pop = P MT = PMPO= 2) Presin de Operacin. Presin Mxima de Trabajo. Presin Mxima Permisible de Operacin.

Cuando el espesor mnimo encontrado sea menor o igual al espesor de retiro calculado. tm tr

Do n de : t m = Espesor mnimo medido para cada componente. t r = Espesor de retiro. b) Para tuberas de proceso y recipientes a presin con indicaciones

1)

En cualquier recipiente a presin, si PMT es menor o igual que la Pop: P MT P o p Para recipientes Pop = P MT = Presin de Operacin. Presin Mxima de Trabajo.

2)

En cualquier circuito de tuberas, si P es menor o igual que la Pop: P Pop Pop P = = Para tuberas

Presin de Operacin. Presin Reducida de Operacin.

Comit de Normalizacin de Petrleos Mexicanos y Organismos Subsidiarios

EVALUACIN DE LA INTEGRIDAD MCANICA DE TUBERAS DE PROCESO Y RECIPIENTES A PRESIN EN INSTALACIONES MARINAS

NRF-227-PEMEX-2009 Rev: 0 PGINA 25 DE 44

3)

Un defecto que involucre prdida de metal en tuberas, de profundidad igual o mayor que el 80 por ciento del espesor de la seccin donde se ubique, se debe considerar como Fuera de Norma, independientemente de su PMPO (De acuerdo al ASME B31.G). Todas las grietas con crecimiento en la direccin radial en recipientes a presin son consideradas como defecto y el anlisis de integridad se enfoca a determinar la tcnica de reparacin que garantice la integridad del componente de la instalacin. Este criterio no aplica a laminaciones, ampollas o combinacin de defectos, las cuales son objeto de un anlisis detallado para establecer su severidad.

4)

8.4

8.4.1

Acciones de reparacin cuando no se cumpla el criterio de aceptacin Acciones de reparacin para tuberas de proceso

El mtodo de reparacin a utilizar en una tubera con disminucin de espesor de pared por corrosin o con algn tipo de dao mecnico depende del tipo de anomala, de acuerdo a lo indicado en la Tabla 3. Dichas alternativas de reparacin deben ser seleccionadas con base a un estudio de costo-beneficio, que garantice la seguridad de la instalacin durante su vida til o remanente.

8.4.1.1 Esmerilado

Los daos mecnicos, daos calientes o imperfecciones superficiales pueden ser eliminados por un sistema adecuado de esmerilado cuando se justifique por un anlisis de severidad de daos. En el esmerilado deben evitarse los sobrecalentamientos, enfriamientos bruscos y agrietamientos y el rea esmerilada debe de contornearse a un perfil suave. La Tabla 3 indica los casos en que se puede aplicar este tipo de reparacin. Se puede reparar la zona con el dao caliente a travs de esmerilado si el espesor remanente de la tubera despus del esmerilado no se reduce a un valor menor al 80% del espesor nominal mnimo requerido de acuerdo al numeral 8.3 de esta norma. De otra manera, la reparacin queda prohibida y el tramo de tubera daado debe reforzarse o reemplazarse. Las reas donde el esmerilado ha reducido el espesor de pared remanente a un valor menor del espesor de pared calculado de diseo de acuerdo a esta norma, pueden ser analizadas en la misma forma como se trata a la corrosin localizada del tipo de picaduras, para determinar si las reas necesitan ser reemplazadas, reparadas o la presin de operacin reducida, de acuerdo al numeral 8.2.2.1 de esta norma. Se debe esmerilar por capas delgadas, tratando de formar una superficie parablica. Al final de cada capa se debe medir, por medio de ultrasonido, el espesor de pared remanente, con el objeto de no esmerilar ms del 10%. Posteriormente se debe aplicar la prueba de partculas magnticas, en caso de detectar indicaciones de grietas, se debe continuar esmerilando el rea agrietada siempre y cuando la profundidad de la grieta no implique un riesgo de ruptura de acuerdo a un anlisis por mecnica de fractura; en caso de existir riesgo de ruptura se debe suspender el esmerilado y se debe reparar la seccin acorde a la magnitud del dao generado.

8.4.1.2 Soldadura de relleno

Las pequeas reas corrodas, ranuras, ralladuras y quemaduras por arco, pueden ser reparadas con depsitos de metal de soldadura.

Comit de Normalizacin de Petrleos Mexicanos y Organismos Subsidiarios

EVALUACIN DE LA INTEGRIDAD MCANICA DE TUBERAS DE PROCESO Y RECIPIENTES A PRESIN EN INSTALACIONES MARINAS

NRF-227-PEMEX-2009 Rev: 0 PGINA 26 DE 44

El metal de soldadura utilizado en reparaciones debe estar de acuerdo con los requerimientos de la especificacin apropiada de la tubera, para el grado y tipo que est siendo reparado. Una vez que el rea a reparar se ha esmerilado segn el numeral 8.4.1.1 de esta norma, y que se encuentre lisa, uniforme y libre de grasa, pintura y otras impurezas que puedan afectar la soldadura, se debe proceder a la reparacin por medio de soldadura de relleno. Los cordones de soldadura se deben colocar paralelos uno con respecto al otro, en la direccin circunferencial de la tubera. Se debe depositar un cordn de refuerzo que circunde los cordones de soldadura anteriores y finalmente se deben colocar cordones de soldadura en la direccin longitudinal de la tubera, de manera que se forme una cuadrcula con los cordones en direccin circunferencial pero que queden circunscritos en el cordn de refuerzo. Todos los soldadores que realicen trabajos de reparacin deben ser calificados de acuerdo con los lineamientos establecidos por la AWS y en concordancia con lo que se especifique en la ltima edicin del cdigo ASME BPVC seccin IX, artculos II y III o por el cdigo API STD 1104, secciones 1 y 2 o sus equivalentes. Tambin deben estar familiarizados con las precauciones de seguridad y otros problemas asociados con la soldadura sobre tuberas de proceso que contengan hidrocarburos. La soldadura debe comenzar slo despus de comprobarse que no existen atmsferas explosivas en el rea de trabajo.

8.4.1.3 Envolvente de refuerzo

Si no es posible sustituir un tramo de tuberas de proceso con defectos dictaminados para reparacin, las reparaciones de tipo permanente pueden realizarse mediante la instalacin de una envolvente capaz de restituir la resistencia mecnica del tubo conductor, mantener la hermeticidad y tener una vida til igual o mayor a la del tubo conductor. La seleccin del tipo de envolvente a instalar depende de un anlisis especfico de la problemtica de la reparacin. Para reparaciones de abolladuras, grietas y fisuras que puedan ser consideradas reparables (ver tabla 3), debe usarse un material de relleno para llenar el vaco entre la envolvente y el tubo, con el propsito de transferir adecuadamente las cargas por presin de la tuberas de proceso a la envolvente de refuerzo, proveer un aislamiento trmico y ser estable fsica y qumicamente durante su vida til. Un tubo con quemaduras o ranuras, ocasionadas normalmente al realizar trabajos de corte o al aplicar soldadura con arco elctrico, puede ser reparado instalando envolventes soldables, siempre y cuando la quemadura o la ranura sea removida por esmerilado y el espesor remanente sea mayor al espesor mnimo requerido en el numeral 8.1.1 de esta norma. La soldadura circunferencial en las envolventes es opcional cuando stas se instalen nicamente para refuerzo y no para contener la presin interna o cuando no se tenga fuga en la tubera. Se deben dar consideraciones especiales para minimizar concentraciones de esfuerzos resultantes de la reparacin (esfuerzos residuales). Las envolventes circunferenciales completas soldadas instaladas para eliminar fugas, o para contener la presin interna, deben estar diseadas para contener o soportar la presin mxima de operacin de las tuberas de proceso que se va a reparar. Dicha envolvente debe ser soldada en su totalidad, tanto circunferencial como longitudinalmente. La camisa debe extenderse por lo menos 100 mm (4 pulg.) a cada lado del defecto y como mximo la mitad del dimetro, siempre y cuando exista sanidad de las tuberas de proceso, con el propsito de asegurar que la envolvente cumpla satisfactoriamente su funcin. Como mnimo deben tener el mismo espesor y especificacin de la tubera de proceso o su equivalente, adems de ser habilitadas y colocadas sobre la superficie exterior de las tuberas, previa limpieza a metal blanco. Si el espesor de la envolvente es mayor que el espesor del tubo que se va a reparar, los extremos circunferenciales de dicha envolvente deben ser biselados hasta alcanzar un espesor igual al de la tubera.

Vous aimerez peut-être aussi

- Tarea Unidad 3Document4 pagesTarea Unidad 3Mabel SolaresPas encore d'évaluation

- Examen Final - Semana 8 - RA - PRIMER BLOQUE-TEORIA DE JUEGOS - (GRUPO1) - 2Document14 pagesExamen Final - Semana 8 - RA - PRIMER BLOQUE-TEORIA DE JUEGOS - (GRUPO1) - 2Andrés SeonerayPas encore d'évaluation

- If 2018 18424188 Gdeba CpeytdgcyeDocument21 pagesIf 2018 18424188 Gdeba CpeytdgcyeSilvia CoriaPas encore d'évaluation

- BM RotaflexDocument22 pagesBM RotaflexRodrigo Peñafiel EscobarPas encore d'évaluation

- Trabajo de La Ley de Equipos y Terminales MóvilesDocument2 pagesTrabajo de La Ley de Equipos y Terminales MóvilesGresly GarciaPas encore d'évaluation

- Mazda cx9Document2 pagesMazda cx9muegano4Pas encore d'évaluation

- Caso Practico La NIC 17 ArrendamientosDocument8 pagesCaso Practico La NIC 17 ArrendamientosMarcoAntonioColqueMacarcoPas encore d'évaluation

- A.R - Nivelacion y Alineacion Bomba MotorDocument11 pagesA.R - Nivelacion y Alineacion Bomba MotorGonzalo Rodriguez GutierrezPas encore d'évaluation

- Actividad 6 Cálculo y Análisis Del UODI, Capital de La Empresa, CPPC y Sistema de Valor Agregado - Analisis FinancieroDocument12 pagesActividad 6 Cálculo y Análisis Del UODI, Capital de La Empresa, CPPC y Sistema de Valor Agregado - Analisis Financieromagda grajales100% (1)

- Plan de Clase - Araujo JeffersonDocument2 pagesPlan de Clase - Araujo JeffersonJefferson AraujoPas encore d'évaluation

- BROCHURE Branding e Identidad PDFDocument15 pagesBROCHURE Branding e Identidad PDFMartin Alvarez LópezPas encore d'évaluation

- Separata 1Document47 pagesSeparata 1John ArnaldoPas encore d'évaluation

- Practica 1.5Document11 pagesPractica 1.5Karely EsparzaPas encore d'évaluation

- OK - RAUL Y RICARDO 1 CorrecionDocument66 pagesOK - RAUL Y RICARDO 1 CorrecionJesus Rodolfo HdezPas encore d'évaluation

- Manual Sap2000Document106 pagesManual Sap2000Gilmer Estrada Nunez100% (3)

- S 18 Redaccion Trabajo FinalDocument8 pagesS 18 Redaccion Trabajo FinalAngela GallegosPas encore d'évaluation

- Aole U2 A1 YacaDocument4 pagesAole U2 A1 YacaYahayra CerecedoPas encore d'évaluation

- Caracteristica de Cafe CuscatlecoDocument2 pagesCaracteristica de Cafe CuscatlecoJosé Ramos0% (1)

- TEMA04 - Manufactura Termoplasticos y Termoestables PDFDocument36 pagesTEMA04 - Manufactura Termoplasticos y Termoestables PDFjus100% (1)

- Módulo 8 Obligaciones Fiscales Unidad 2 Relación Jurídico-Tributaria Sesión 4 Sujetos de La RelaciónDocument4 pagesMódulo 8 Obligaciones Fiscales Unidad 2 Relación Jurídico-Tributaria Sesión 4 Sujetos de La RelaciónFloredyh SerratoPas encore d'évaluation

- Tema CPFRDocument3 pagesTema CPFRRosana MaisinchoPas encore d'évaluation

- Raa 921Document100 pagesRaa 921Sebastian ArdilesPas encore d'évaluation

- Unidad 2 Fuentes de Las ObligacionesDocument24 pagesUnidad 2 Fuentes de Las ObligacionesFer PadillaPas encore d'évaluation

- Actividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-CIENCIAS BASICAS - CALCULO I - (GRUPO2)Document6 pagesActividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-CIENCIAS BASICAS - CALCULO I - (GRUPO2)fjgutierrezpa67% (3)

- Equilibrio Cuerpo Rígido PlanoDocument4 pagesEquilibrio Cuerpo Rígido PlanoSebas ValenciaPas encore d'évaluation

- Nia 300Document37 pagesNia 300Andres Felipe RodriguezPas encore d'évaluation

- Taller 1Document5 pagesTaller 1Paula Andrea Polo PosadaPas encore d'évaluation

- Hoja de Vida Luisa Sarmiento BDocument10 pagesHoja de Vida Luisa Sarmiento Bkorsun46Pas encore d'évaluation

- Ciclo Termodinamico de Las Turbinas de GasDocument33 pagesCiclo Termodinamico de Las Turbinas de GasMiguel Lennon0% (1)

- Subtema 1.1 NORMAS (ANSI)Document2 pagesSubtema 1.1 NORMAS (ANSI)Carlos RasgadoPas encore d'évaluation