Académique Documents

Professionnel Documents

Culture Documents

Petrochimie

Transféré par

Luy LepadatuTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Petrochimie

Transféré par

Luy LepadatuDroits d'auteur :

Formats disponibles

1

UNIVERSITATEA PETROL-GAZE PLOIETI

FACULTATEA: TEHNOLOGIA PETROLULUI SI PETROCHIMIE

SPECIALIZAREA: PRELUCRAREA PETROLULUI SI PETROCHIMIE

CATEDRA: INGINERIE CHIMICA SI PETROCHIMICA

PROIECT DE SEMESTRU

DISCIPLINA: PETROCHIMIE

CONDUCATOR: STUDENT:

Prof.dr.ing VASILE MATEI Lepadatu Mariana Luiza

PLOIESTI - 2014

2

PROIECT DE AN - PETROCHIMIE

CALCULUL TEHNOLOGIC AL UNUI REACTOR IZOTERM PENTRU

FABRICAREA STIRENULUI PRIN DEHIDROGENAREA ETILBENZENULUI

DATE DE PROIECTARE

1.Capacitatea instalatiei: 90000 t stiren/an

2.Puritatea stirenului: 99.4% masa

3.Conversia etilbenzenului utila: 45%

4. Conversia etilbenzenului totala: 50%

5.Pierderi stiren: 0 % masa

6.Pierderi etilbenzen in alimentare: 2% masa

7.Numarul de ore de functionare pe an: 8000 h/an

8.Raportul masic abur/materie prima la intrarea in reactor: 3:1 Kg/Kg

9.Reactii secundare: C6H5C2H5C6H6+C2H4 Cs1= 30%

C6H5C2H5 8C+5H2

8C+16H2OC6H5CH3+CH4 Cs2= 45%

C6H5C2H58CO2+16H2 Cs3= 25%

10.Temperatura la intare in reactor: 640 C

0

11.Diametrul interior al reactorului avand curgere axiala: m

12.Compozitia etilbenzenului proaspat: etilbenzen= 99,8% masa

benzen= 0,2% masa

13. Compozitia etilbenzenului recirculat : etilbenzen= 99,5% masa

benzen= 0,1% masa

toluen= 0,2% masa

stiren= 0,2% masa

14.Presiunea de intrare in zona de reactie: 1.7 bar (0.17 MPa)

15.Caracteristicile catalizatorului:

Dp=2,5 mm, Lp=10 mm, fractia de volum liber= 0,35

3 3

/ m m

Densitatea= 3000 Kg/

3

m

3

I. INTRODUCERE

Procesul de dehidrogenare este aplicat in industria petochimica pentru fabricarea

unor monomeri pentru obtinerea diferitelor tipuri de cauciuc sintetic, mase plastice si fibre

sintetice.

Transformarea etilbenzenului in stiren este o reactie puternic endoterma,

desfasurata dupa mecanismul global urmator:

C6H5 CH2 CH3 C6H5 - CH=CH2 + H2

0

298

H A = 125 KJ/mol

Favorizata de temperaturi ridicate si presiuni joase se aseamana in principiu cu

fabricarea butadienei pornind de la butene, sau cu dehidrogenarea primara observata la

cracarea in faza vapori a hidrocarburilor in prezenta/absenta catalizatorilor, reactia are loc

intre 700-800 C

0

, cu conversii de 20-30%, randamentele globale nedepasind 50-60%.

Ca si cracarea vaporilor dehidrogenarea este favorizata de operarea in prezenta

aburului, de practicarea diluarii efluentului de reactie cu abur, ca si de prezenta

catalizatorilor.

Aburul are ca scop: aportul caldurii necesare desfasurari reactiei, de diminuare prin

dilutie a cantitatii de caldura necesara a fi furnizata unitatii de volum de reactie, de a

reduce considerabil presiunea de vapori a hidrocarburilor ceea ce produce deplasarea

echilibrului in favoarea obtinerii stirenului, de a reduce depunerile de cocs reactionand cu

C format, mentinand astfel activitatea sistemelor catalitice utilizate.

Catalizatorii permit ameliorarea conversiei pe pas si a selectivitatii la nivele termice

mult mai coborate fata de reactia necatalitica, de exemplu intre 550-560 C

0

la presiuni de

0,1-0,3

6

10 Pa in instalatiile mai vechi si mai mici de 0,1

6

10 Pa in cele moderne.

Realizarea procesului se face izoterm sau adiabatic, diferenta constand in faptul ca

temperatura de preincalzire in cazul materiei prime din procesul izoterm este mai putin

ridicata, deci imbatranirea catalizatorului are loc intr-un timp mai lung.

In afara de reactia de dehidrogenare a etilbenzenului la stiren, in acelasi timp mai

pot avea loc numeroase reactii secundare, dintre care influenteaza in mod sensibil

selectivitatea dehidrogenarii etilbenzenului sau activitatea catalizatorului si anume:

- dezalchilarea etilbenzenului:

C6H5-C2H5C6H6+C2H4

0

298

H A = 103,19 KJ/mol

- hidrodezalchilarea etilbenzenului:

C6H5-C2H5C6H5-CH3+C2H4

0

298

H A = -66,045 KJ/mol

- hidrodezalchilarea toluenului:

C6H5-CH3+H2 C6H6+CH4

0

298

H A = -42,5KJ/mol

- formarea cocsului:

C6H5-C2H5 8C+5H2

Primul catalizator folosit la obtinerea stirenului a fost constituit dintr-un amestec de

trei componenti: ZnO, Al2O3, CaO care la temperatura de 600- 675 C

0

conduce la obtinerea

unei conversii de 38% si a unei selectivitati de 82%.

In prezent se folosesc catalizatori alcatuiti exclusiv pe baza de oxizi de fier

promotati cu compusi ai K, Cr, V, Zn, Cu si cu alte metale rare. Acesti catalizatori se

caracterizeaza prin: stabilitate buna in prezenta vaporilor de apa, activitate si selectivitate

ridicata, durata de functionare indelungata(cca.2ani). Principalul component activ, oxidul

4

de Fe, are rolul de suport al catalizatorului. Prin promotarea cu un compus alcalin,

constanta vitezei de reactie creste cu un ordin de marime.

O posibila schema privind mecanismul de dehidrogenare a etilbenzenului:

Catalizator Catalizator

EB compus intermediar stiren

descompunere catalizator

necatalitica

produse secundare

Procede industriale de obtinere a stirenului prin dehidrogenare directa.

Procedeele uzuale de fabricare a stirenului constau in dehidrogenarea catalitica a

etilbenzenului, urmata de separarea stirenului din produsul de reactie lichid si purificarea

acestuia. In functie de reactoarele utilizate, procedele de dehidrogenare se impart in doua

grupe: izoterme si adiabatice.

Cel izoterm este mai dificil de aplicat pentru ca necesita reactoare multitubulare cu

circulatie de purtator caloric in exteriorul tuburilor si are un cost mai ridicat si o

productivitate mica. Aceste tipuri de reactoare au insa avantajul unui consum energetic

mai mic, performante mai bune la temperaturi de reactie mai scazute si, ca urmare, un

rapot de dilutie de vapori de apa inferior fata de functionarea in conditii adiabatice. Datele

tehnologice referitoare la acest procedeu sunt urmatoarele:

- temperatura de intrare in reactor: 580C;

- temperatura purtatorului de caldura: la intrare: 750C, la iesire: 630C;

-raportul masic de dilutie cu abur: 1,1-1,2;-conversia pe trecere: 60% mol;

-selectivitatea: 92-94% mol.

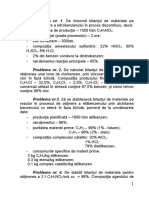

In figura nr.1 este prezentata schema tehnologica a procedeului de dehidrogenare a

etilbenzenului cu functionare izoterma a reactorului. Catalizatorii recomandati pentru

folosirea in reactorul izoterm trebuie sa aiba o rezistenta mecanica buna, capacitate de a

lucra la dilutie redusa de abur: hidrocarbura (1,1-1,2 m) si o durata de exploatare

indelungata (5-6 ani).

Fig. nr.1 Procedeul BASF.

5

Procedeul instalatiei de obtinere a stirenului prin dehidrogenare izoterma a

etilbenzenului.

1-cuptor; 2-reactor; 3, 4, 5-schimbatoare de caldura; 6-racitor; 7-sistem de separare a

gazelor reziduale de stirenul brut; 8-suflanta; 9-purificare.

Dehidrogenarea etilbenzenului la stiren este realizata industrial in reactoare cu catalizator

in strat fix, care functioneaza in regim adiabatic sau izoterm.

Cele doua reactoare difera prin maniera de aducere a caldurii in zona de reactie, tinand

seama de faptul ca atat etilbenzenul cat si stirenul sufera procese de descompunere termica la

temperaturi mai mari de 610 C

0

, dar ca operarea reactorului la temperaturi apropiate de

aceasta valoare conduce la conversii optime ale etilbenzenului.

In reactorul adiabatic sursa de caldura o constitue aburul supraincalzit cu care se

amesteca etilbenzenul, inainte de a veni in contact cu catalizatorul,temperatura de intrare a

amestecului in reactor este de cca. 630 C

0

, realizandu-se randamente in stiren de cca.88-91%.

In reactorul izoterm, caldura este asigurata indirect prin intermediul unui fascicul tubular,

realizandu-se o temperatura mai uniforma a stratului de catalizator, in limitele 580-610 C

0

si

randamente de 92-94% (la 40%conversie), adica cu cca.3% randament in stiren mai bune

decat in cazul reactorului adiabatic.

Reactoarele izoterme sunt mai costisitoare decat cele adiabatice.

Etilbenzenul supus dehidrogenari trebuie sa aiba o puritate mare, neadmitandu-se un

continut de peste 0,2% xileni in cazul in care se obtine prin separare din fractiunile xilenice,

sau de peste 0,04% dietilbenzen in cazul in care se obtine prin alchilare. Acesta din urma se

dehidrogeneaza la divinilbenzen, care polimerizeaza foarte repede formand polimeri insolubili

si ingreunand mult exploatarea.

Benzenul continut in etilbenzen nu influenteaza reactia de dehidrogenare, uneori fiind

citata folosirea sa ca diluant in locul vaporilor de apa.

Procedeul adiabatic a cunoscut o importanta dezvoltare industriala.

In procesul adiabatic, amestecul de etilbenzen proaspat si etilbenzen recirculat in

instalatia de separare a stirenului este preincalzit la 85 C

0

prin preluarea caldurii apei

provenite din condensarea aburului tehnologic, si evaporat in prezenta de abur(cca.10% din

aburul total circulat) la o temperatura mai joasa de 106 C

0

(cantitatea de caldura necesara

evaporarii este cedata de gazele de reactie).

In continuare, vaporii de etilbenzen se supraincalzesc de la 150-560 C

0

, dupa care

impreuna cu cu aburul supraincalzit la 723 C

0

intra in reactorul de dehidrogenare.

La iesirea din reactor, produsele de reactie au o temperatura 465-580 C

0

, caldura acestora

fiind preluata in supraincalzitor si evaporatorul de etilbenzen. Dupa supraincalzire

temperatura gazelor de reactie este de 396 C

0

, iar dupa evaporator 332 C

0

.

Racirea in continuare si separarea prafului de catalizator antrenat se realizeaza prin

contact direct cu apa, pana la atingerea temperaturii de 105 C

0

.

Gazele de reactie rezultate de la contactarea cu H2O se condenseaza prin racire indirecta,

iar cele care nu au condensat sunt comprimate la 2 atm cu ajutorul suflantei si trecute in

condensatoare cu sola.

Din gazele reziduale se absorb hidrocarburile. Condensatul este decantat. Faza de

hidrocarburi contine: 37%stiren, 61%etil benzen, 1,1%toluen, 0,6%benzen si 0,2%polimeri.

Randamentul dehidrogenarii este peste 90% la conversii de 35-40%. Viata catalizatorului

poate sa depaseasca 1 an.

6

In cazul folosirii unei singure trepte de reactie, la acest procedeu se obtine o conversie per

pas de cca. 40% la presuni cuprinse intre 0,15-0,2 10

6

Pa. Daca sunt aplicate doua trepte de

reactie in serie se obtin conversii de 45-50%, la presiuni comparabile cu acelea la o singura

treapta de reactie. In practica este necesar sa se coreleze conditiile de lucru, in special

temperatura de reactie, presiunea si raportul abur/hidrocarbura cu conversia si selectivitatea.

De-a lungul patului catalitic, endotermicitatea reactiei conduce la o scadere a temperaturii cu

1C pentru o conversie a etilbenzenului de 1% si de aceea trebuie ca la intrarea in reactor sa

fie un nivel termic corespunzator, in scopul obtinerii unei conversii ridicate, intrucat la

temperaturi de cca. 610C viteza reactiilor secundare este relativ mare. Se utilizeaza mai

multe reactoare in serie prevazute cu incalzire intermediara a efluentului sau se opereaza

sistemul de reactie la presiuni scazute. Caderea de presiune pe stratul catalitic limiteaza insa

solutiile tehnologice si de aceea s-au adoptat reactoarele cu curgere radiala in locul

reactoarelor cu curgere axiala. Catalizatorii utilizati in reactoarele adiabatice lucreaza in

conditii de dilutie cu abur a etilbenzenului de 1,6- 2,5 si au o durata de exploatare de 1,5- 2

ani. Se mentioneaza trei grupe de catalizatori pentru reactoarele adiabatice de obtinere a

stirenului.

-catalizatori activi (conversie de 55-60% mol), dar mai putin selectivi (selectivitate 89-

90% mol), capabili sa lucreze la rapoarte masice de dilutie apa/etilbenzen >2;

-catalizatori selectivi (selectivitate cca. 95% mol), dar mai putin activi (conversie 40%) ce

opereaza la temperaturi mai ridicate si la rapoarte masice de apa: etilbenzen de 2-2,2;

-catalizatori activi (conversie 50-55%), si selectivi (selectivitate 90% mol), ce

functioneaza la rapoarte masice de dilutie cu abur >2.

Procedeele adiabatice au fost dezvoltate de o serie de firme (Dow, Monsanto

Lummus,Cosden-Baadger UOP,etc.).

In figura nr.2 este prezentata schema tehnologica unei instalatii de producere a stirenului

prin dehidrogenarea adiabatica a etilbenzenului.

Cele mai raspandite procedee de dehidrogenare a etilbenzenului la stiren sunt:

-procedeul Cosden-Badger. Procedeul este realizat in reactoare adiabatice, la presiune

atmosferica, avand o mare flexibilitate in ceea ce priveste folosirea catalizatorilor, prezinta

consumuri energetice scazute si foloseste la rectificare inhibitori fara sulf.

-procedeul Monsanto-Lummus Crest a fost aplicat in instalatii cu capacitati intre 60-680 t

stiren/an, dehidrogenarea avand loc in sistem adiabatic, sub vid. Specific procesului este

obtinerea directa a stirenului din benzen si etilena.

-procedeul Cd F-Chemie Technip se aplica in instalatiile de capacitati cuprinse intre 20-300

t stiren/an. Procesul este adiabatic si utilizeaza catalizatori cu performante superioare.

-un procedeu nou, cu mari perspective de dezvoltare, este procedeul Styrol Plus, elaborat

de firmele UOP si Allied Signal Engineering Material-Research Center din S.U.A. si aplicat

de firma Mitsubishi Petro-Chemical Corp pe o instalatie de 5000 t/an stiren. Specific acestui

procedeu este constructia reactorului si utilizarea a doi catalizatori diferiti, dintre care un

catalizator pentru dehidrogenare, iar celalalt pentru arderea selectiva a hidrogenului rezultat

din reactia de dehidrogenare. Caldura rezultata in urma arderii este consumata in proces.

Instalatia a functionat cu o conversie de 83% si selectivitatea de 93%. Pe baza rezultatelor

obtinute s-a trecut la proiectarea unei instalatii cu o capacitate de 200 t stiren/an.

Prin acest procedeu se realizeaza o reducere de 25% a consumului de abur supraincalzit si cu

25% a combustibilului tehnologic.

Procesul de dehidrogenare oxidativa a etilbenzenului are loc in prezenta unor acceptori ai

hidrogenului, acest caz sunt urmatoarele:

C

6

H

5

-C

2

H

5

+ 1/2O

2

---> C

6

H

5

-CH=CH

2

+ H

2

O H= 119,8 kJ/mol

C

6

H

5

-C

2

H

5

+ I

2

---> C

6

H

5

-CH=CH

2

+ 2HI

7

Fig.nr.2

Schema instalatiei de obtinere a stirenului prin dehidrogenarea adiabatica a

etilbenzenului .

1,2-vaporizator; 3-supraincalzitor; 4-reactor; 5,6,9-schimbator de caldura; 6-generator de

abur; 8- decantor; 10-coloana de stripare; 11- coloana pentru separarea stirenului brut; 12-

coloana pentru purificarea stirenului brut; 13-coloana de separare a etilbenzenului; 14-

coloana de separare a aromatelor usoare.

Dehidrogenarea etilbenzenului in prezenta oxigenului are perspective de aplicare industriale,

datorita consumului de energie mai redus, recuperarii caldurii in proces si aplicarii unor

regimuri termice mai scazute (cca. 400C).

Stirenul

Stirenul este cunoscut prin utilizarile sale in domeniul productiei polimerilor. Homopolimerul

impreuna cu copolimerii, acrilonitril-metacrilat de metil si clorura de vinil constituie cca. o

treime din productia materialelor termoplastice. Copolimerii cu divinilbenzen servesc la

obtinerea schimbatorilor de ioni, iar cei cu poliesteri nesaturati au capatat o mare extindere ca

materiale de constructie.

Domeniile de utilizare ale stirenului se repartizeaza astfel:

-polistiren de uz general 45%

-polistiren expandat 5%

-copolimer acrilonitril butadien-stirenic (ABS) 12%

-cauciuc butadien-stirenic 20%

-alte utilizari 18%

100%

Stirenul se produce prin mai multe cai, dintre care mentionam pe cele mai importante:

8

-dehidrogenarea etilbenzenului;

-clorurarea in catena a etilbenzenului, urmata de hidroliza la alcoolul corespunzator si

deshidratarea la stiren;

-recuperarea din benzina de piroliza;

-oxidarea etilbenzenului la hidroperoxid de etilbenbenzen care reactioneaza cu propena pentru

a da -fenil-etanol si propenoxid. Alcoolul (-fenil-etanolul) este apoi deshidratat la stiren.

INTREBUINTARILE STIRENULUI

Polimerizarea stirenului se face in solutie, supensie sau emulsie. In primul procedeu

stirenul si solventul reactioneaza intr-un reactor cu manta si agitare. Polimerul format contine

monomer nereactionat si solvent care se indeparteaza prin distilare. Procedeul in suspensie

este similar celui in solutie ,numai ca in locul solventului se foloseste apa in care stirenul este

suspendat cu ajutorul unor dispersanti cum ar fi alcool polivinilic.

In procedeul cu emulsie se utilizeaza agenti activi de suprafata pentru a forma o emulsie de

stiren in apa. Cel mai larg utilizat este procedeul in suspensie.

Polistirenul brut sub forma de particule fine este spalat pentru indepartar impuritatilor,

apoi uscat prin metode conventionale(centrifugare si uscare cu aer cald).

Se produc diferite tipuri de polistiren ale caror proprietati pot varia intr-un domeniu larg.

Prin introducerea de cauciuc dizolvat odata cu stirenul monomer se obtine asa-zisul

polistiren antisoc. O cantitate mare de stiren antisoc se foloseste pentru frigidere, desi in

ultima vreme copolimerul ABS tinde sa-l inlocuiasca. In acest scop polistirenul se exclude in

placi de 3 mm grosime, care se izoleaza la exterior cu un material expanda t(poliuteran sau

chiar polistiren expandat). Polistirenul se mai foloseste sub forma de folii de 0,25 mm

grosime pentru ambalaje alimentare (ciocolata,branza), pentru confectionare containere

(pahare de bauturi,iaurt). Prin incorporare in polimer a unui gaz sau lichid volatil se obtine la

incalzire polistiren expandat.

Acesta, avand proprietati termoizolante foarte bune se foloseste ca material izolant in

constructii. Un dezavantaj al polistirenului expandat este faptul ca se aprinde usor .Acest

dezavantaj poate fi indepartat prin incorporarea unor materiale ignifugante (compusi ai

borului si fosforului).

Polistirenul se mai foloseste sub forma de gratare sau difuzoare pentru lampile de

iluminat.

9

II. BILANT DE MATERIALE

1.Debitul de stiren produs de instalatie:

3

90000 10

11250 /

8000

STanual

st

functionare

D

D kg h

t

= = =

2.Debitul de stiren produs de instalatie:

3

99, 4

11500 11182, 5 /

100 100

STpur ST

Puritate

D D Kg h = = =

3.Debitul de stiren total(si pierderi):

0 11182, 5 11182, 5 /

STtotal STpierderi STpur

D D D kg h = + = + =

4.Debitul de etilbenzen care reactioneaza:

x 11182,5

C6H5-C2H5C6H5-CH=CH2+H2

106 104

45

100 100 90%

50

Cu

Ct

q = = =

11182, 5 106

12439, 35 /

104 0, 90

STtotal EB

B

ST

D M

D kg h

M q

= = =

E

5.Debitul de etilbenzen care tine cont de conversie:

lim

12439, 35

24878, 69 /

0, 5

EB

Ba

D

D kg h

Ct

= = =

E

6.Debitul de etilbenzen recirculat:

lim

12439, 35 /

EBrec EBa EB

D D D kg h = =

10

7.Debitul de materie prima proaspata:

0, 2

100

12464, 28 /

0, 2

1

100

proaspata

proaspata

mp EB B EB EB

EB

mp

D D D D D

D

D kg h

= + = +

= =

8.Debitul de materie prima recirculata:

0,1 0, 2 0, 2

100 100 100

0, 5

100

12501, 86 /

1 0, 005

0,1

12501, 86 12, 5 /

100

0, 2

12501, 86 25, 00

100

mprec EBrec Brec Trec Strec EBrec mprec mprec mprec

mprec EBrec mprec

EBrec

mprec

Brec

Trec

D D D D D D D D D

D D D

D

D kg h

D kg h

D kg

= + + + = + + +

= +

= =

= =

= = /

0, 2

12501, 86 25, 00 /

100

STrec

h

D Kg h = =

Tabelul nr.1

COMPONENT MP proaspata MP recirculata

%gr. Kg/h Kmol/h %gr. Kg/h Kmol/h

ETILBENZEN 99,8 12439,35 117,35 99,5 12439,35 117,35

BENZEN 0,2 24,93 0,319 0,1 12,5 0,1603

TOLUEN - - - 0,2 25 0,2717

STIREN - - - 0,2 25 0,2404

TOTAL 100 12464,28 117,67 100 12501,85 118,04

lim

3

24878, 69 74636, 07 /

1

a entare

abur mp

abur

D D kg h

mp

= = =

11

9.Calculul cantitatii de etilbenzen in reactii secundare:

0, 5 0, 45 0, 05

RS

C Ct Cu = = =

1.

1

lim 1

373,18 /

rs

EB EBa RS S

D D C C kg h = =

2.

2

lim 2

559, 77 /

rs

EB EBa RS S

D D C C kg h = =

3.

3

lim 3

310, 98 /

rs

EB EBa RS S

D D C C kg h = =

10.Calculul produsilor de reactie:

1.REACTIA PRINCIPALA

Dst x

C6H5-C2H5 C6H5-CH=CH2 + H2

104 2

x = 219,44 kg/h

2

H

2.REACTIA SECUNDARA 1

373,18 y z

C6H5-C2H5 C6H6 + C2H4

106 78 28

y= 274,6 kg/h benzen

z=98,57 kg/h etena

3.REACTIA SECUNDARA 2

559,77 x y z

C6H5-C2H5 + H2 C6H5-CH3 + CH4

106 2 92 16

x= 10,56 kg/h H2

y= 485,84 kg/h C5H6-CH3

z= 84,49 kg/h CH4

4.REACTIA SECUNDARA 3

310,98 x y z

C6H5-C2H5 + 16H2O 8CO2 + 21H2

106 18 44 2

x= 844,71 kg/h H2O

y= 1032,69 kg/h CO2

z= 123,22 kg /h H2

12

lim 1

lim 2

2 6

4

2

2 2 1 2 2 2 3

12439, 35 /

11410, 71 25 11435, 71 /

312, 03 /

510, 84 /

98, 57 /

84, 49 /

1032, 69 /

219, 44 10, 5

rec

total rec

a rs

a rs

rs rs rs

EB EB

ST ST ST

B B B

T T T

C H

CH

CO

H H H H

D D kg h

D D D kg h

D D D kg h

D D D kg h

D kg h

D kg h

D kg h

D D D D

= =

= + = + =

= + =

= + =

=

=

=

= + = +

lim 2

6 123, 22 106, 78 /

73791, 36 /

a

abur AB H O

kg h

D D D kg h

=

= =

Tabelul nr.2 BILANT DE MATERIALE PE REACTOR

COMP. Mi,

Kg/Kmol

INTRARI IESIRI

Kg/h Kmol/h %mol Kg/h Kmol/h %mol

EB 106 24878,69 234,7 0,0536 12439,35 117,35

0,029

B 78 37,43 0,479 0,00011 312,03 4,00

0,001002

T 92 25,00 0,272

6,2

5

10

510,84 5,55

0,00141

St 104 25,00 0,2404

5,5

5

10

11435,71 109,96

0,0222

C2H4 28 - - - 98,57 3,52

0,000896

CH4 16 - - - 84,49 5,28

0,00134

CO2 44 - - - 1032,69 23,47

0,00597

H2 2 - - - 106,78 53,39

0,00783

ABUR 18 74636,07 4146,7 0,946 73791,36 4099,52

0,9303

TOTAL - 99602,19 4382,39 1,00 99713,25 4422,04

1,00

13

III. PROPRIETATI TERMICE

1.Calculul caldurilor specifice:

3 2

T d T c T b a Cp + + + =

a)

4

CH

a = 4,75

b = 0,012

c = 0,303

5

10

9

4, 22 10 d

=

3 9 2 5

10 63 , 2 10 303 , 0 012 , 0 75 , 4 T T T Cp + + =

T(K) = 640+273 = 913

Cp = 16,23 kcal/kmol K

b)

2 4

C H

a = 0,944

b = 0,03735

c = -1,993

5

10

9

10 22 , 4

= d

3 9 2 5

10 22 , 4 10 993 , 1 03735 , 0 944 , 0 T T T Cp + + =

( ) 640 273 913

21, 64 /

p

T K

C kcal kmol K

= + =

=

c)

2

CO

a = 6,85

b = 0,008533

c = -2,475

5

10

0 = d

2 6

10 475 , 2 0853 , 0 85 , 6 T T Cp + =

( ) 913

12, 58 /

p

T K

C kcal kmol K

=

=

d)

2

H

a = 6,88

b = 0,000066

c = 2,79

7

10

0 = d

2 7

10 79 , 2 000066 , 0 88 , 6 T T Cp + + =

14

( ) 913

7,17 /

p

T K

C kcal kmol K

=

=

e)

2

H O

a = 6,89

b =0,003283

c = -3,43

7

10

0 = d

2 7

10 43 , 3 003283 , 0 89 , 6 T T Cp + =

( ) 913

9, 60 /

p

T K

C kcal kmol K

=

=

f)

6 6

C H

a = -8,65

b = 0,1158

c = -7,54

5

10

8

10 854 , 1

= d

3 8 2 5

10 854 , 1 10 54 , 7 1158 , 0 65 , 8 T T T Cp + + =

( ) 913

48, 32 /

p

T K

C kcal kmol K

=

=

g)

6 5 3

C H CH

a = -8,213

b = 0,1336

c = -8,23

5

10

8

10 92 , 1

= d

3 8 2 5

10 92 , 1 10 23 , 8 1336 , 0 213 , 8 T T T Cp + + =

( ) 913

59, 77 /

p

T K

C kcal kmol K

=

=

h)

6 5 2 5

C H C H

a = -8,4

b = 0,1593

c =

4

10

8

10 395 , 2

= d

3 8 2 4

10 395 , 2 10 1593 , 0 4 , 8 T T T Cp + + =

( ) 913

71, 90 /

p

T K

C kcal kmol K

=

=

i)

6 5 2

C H CH CH =

a = -5,968

15

b = 0,1435

c = -9,15

5

10

8

10 2 , 2

= d

3 8 2 5

10 2 , 2 10 15 , 9 1435 , 0 968 , 5 T T T Cp + + =

( ) 913

65, 52 /

p

T K

C kcal kmol K

=

=

2.Calculul entalpiilor de formare:

Component EB ST B T CH4 C2H4 CO2 H2O H2

AH kcal/kmol 7,12 35,22 19,82 11,95 -17,889 12,496 -94,052 -57,798 0

1.C6H5-C2H5 C6H5-CH=CH2 + H2

a -8,4 -5,968 6,88 A a=9,312

b 0,1593 0,1435 0,000066 A b=-0,0158

c

4

10

5

10 15 , 9

7

7910 , 2

A c=

5

10 878 , 0

d

8

10 395 , 2

2,2

8

10

- A d=

8

10 195 , 0

A a=

r r pr pr

a a v v

298

r f f

H H pr H r A = A A

1

298 298 298 298

2

2 3 4

0 5 8

1

0

1

35, 22 0 7,12 28,10 / 28100 /

298 298 298

28100 9, 312 298 0, 0158 0,878 10 0,195 10

2 3 4

25952, 96 /

r fST fH fEB

H H DH DH kcal mol kcal kmol

H

H Kcal Kmol

A = A + = + = =

= A + +

A =

913

28532, 75 /

T

H kcal kmol A =

2.C6H5-C2H5 C6H6 + C2H4

a -8,4 -8,65 0,944 a = 0,694

b 0,1593 0,1158 0,03735 b = -0,00615

c

4

10

5

10 54 , 7

7

10 993 , 1

c =

5

10 0467 , 0

d

8

10 395 , 2

1,854

8

10

9

10 22 , 4

d =

9

10 19 , 1

2 4

913

298 298 298 298

2

2 3 4

0 4 9

2

0

1

19, 82 12, 496 7,12 25,196 / 25196 /

298 298 298

25196 0, 694 298 0, 00615 0, 0467 10 1,19 10

2 3 4

25223, 41 /

23205, 56 /

rs fB fC H fEB

T

H H H H kcal mol kcal kmol

H

H kcal kmol

H kcal kmol

A = A + A A = + = =

= A + +

A =

A =

2 3 4

0

2 3 4

T

T T T

H H a T b c d A = A + A + A + A + A

16

3. C6H5-C2H5 + 16H2O 8CO2 + 21H2

a -8,4 6,89 6,85 6,88 a = 97,44

b 0,1593 0,003283 0,08533 0,000066 b = -0,142

c

4

10

7

10 43 , 3

7

10 475 , 2

7

10 475 , 2

c =

5

10 15 , 9

d

8

10 395 , 2

0 0 0 d =

8

10 395 , 2

2 2 2

298 298 298 298 298

3

2 3 4

0 5 9

3

0

1

8 21 16

8 94, 0518 21 0 7,12 16 57, 7979 165, 265 / 165265 /

298 298 298

165265 97, 44 298 0,142 9,15 10 2, 395 10

2 3 4

141781, 22

rs fCO fH fEB fH O

H H H H H

kcal mol kcal kmol

H

H K

A = A + A A A =

= + + = =

= A + +

A = / cal Kmol

913

190612,18 /

T

H kcal kmol A =

4. C6H5-C2H5 + H2 C6H5-CH3 + CH4

a -8,4 6,88 -8,213 4,75 a = -1,943

b 0,1593 0,000066 0,1336 0,012 b = -0,0138

c

4

10

7

10 475 , 2

5

10 23 , 8

5

10 303 , 0

c =

5

10 051 , 2

d

8

10 395 , 2

0

8

10 92 , 1

9

10 63 , 2

d =

9

10 38 , 7

4 2

913

298 298 298 298 298

2

2 3 4

0 5 9

4

0

1

11, 95 17, 887 7,12 0 13, 059 / 13059 /

298 298 298

13059 1, 943 298 0, 0138 2, 05 10 7, 38 10

2 3 4

12033, 74 /

15638,

rs fT fCH fEB fH

T

H H H H H

kcal mol kcal kmol

H

H kcal kmol

H

A = A + A A A =

= = =

= A +

A =

A = 27 / kcal kmol

17

IV. CALCULUL REACTORULUI

F(1-x)-F(1-x-dx)-rdG=0

x=conversia EB

r=viteza de reactie

2

2

4

4

( 1)

100

i

cat cat

cat i

n

D

F x r v r z

F x

z

r D

Cu

x n x

t

t

A = A = A

A

A =

A = A

Compn EB Abur ST

2

H

Initial 1 3 0 0

Transformat x - - -

Format - - x x

Ramas 1-x 3 x x

Cu= 45%

1 1 0.45

0.123

4 4.45

EB

x

y

x

= = =

+

fr.mol

18

2

0.45

0.101 .

4 4.45

3

0.674 .

4.45

0.45

0.101 .

4.45

ST

Ab

H

x

y fr mol

x

y fr mol

y fr mol

= = =

+

= =

= =

0 2

0

1

1 4

4

x

x

A

p

d

V F

x

p

x x

k p

x k

=

(

| |

(

|

+

\ .

(

( +

(

}

T= 640+273= 913K

1 1

4770

lg 4.1 1,12 0.075

913

6447

lg 6.8 0.26 0.547

913

p p

k k

k k

= + = =

= + = =

0.45

0.113

4

x A = =

0

1

2

3

4

0

0.113

0.225

0.337

0.45

x

x

x

x

x

=

=

=

=

=

( )

0

0 1 2 3 4

1

4 ( ) 2 ( ) 4 ( ) ( )

A

F

V f x f x f x f x f x

k p

= = + + + + (

1 2

1

( ) 4, 68

0.113

1.7

1 0.113 4 0.113

4 0.113 0.547

f x = =

| |

|

+ | |

\ .

|

+

\ .

2

3

4

( ) 5.42

( ) 1, 66

( ) 0.7

f x

f x

f x

=

=

=

4

1

( ) / 4 0.547

n

i

f x

=

=

19

3

103.5

0.547 444, 03

0.075 1.7

V m = =

( )

2

2

2

3

0.123 1.7 0.209

0.101 1.7 0.172

0.101 1.7 0.172

0.059

0.075 0.113 0.038 /

0.547

700 0.1 4

0.088

0.038 3000 4

1.099

13.81

4

12439

14, 35 /

867

EB

ST

H

A

c

zr c

EB

cat

EB

p bar

p bar

p bar

r m s

z m

H m

D

V H m

D

V m h

t

t

e

= =

= =

= =

| |

= =

|

\ .

A = =

=

= =

= = =

=

1

0, 96

zr

cat

V

h

V

=

2

3

4

444, 03

4

4 444, 03

5, 2

4

4 20, 8

H

D

D

H V

D m

H D m

t

t

=

= =

= =

= =

20

V. CADEREA DE PRESIUNE IN STRATULUL DE

CATALIZATOR

P=

2

2 3

2

/ ,

) 1 ( 180

m N

d m

H V m

eg c

c m c

c

m =fractia de volum liber a catalizatorului,

3

m /

3

m =0,35

3

m /

3

m

c

H = inaltimea stratului de catalizator, m= 1,099 m

eg

d = diametrul echivalent al granulei de catilizator

m mm

l d

l d

d

p ep

p eg

eg

004 , 0 4

10 5 , 2

10 5 , 2 2

2

= =

+

=

+

=

m

V =viteza medie a gazelor

2 2

2

3

3

6

2 2

4

18.465

4 4

4146, 7 0, 082 913

53, 6 /

1, 7 3600

4099, 52 0, 082 913

52, 9 /

1, 7 3600

2, 78 /

34 10 /

i e

mi me

m

i

i i i

e

e e e

m

V V

V V

S S

V

D

S m

n RT

PV n RT V m s

P

n RT

PV n RT V m s

P

V m s

Kg m s

t t

+

+

= =

= = =

= = = =

= = = =

=

=

2 6

2

3 2

180(1 0, 35) 34 10 2, 78 1, 099

14202, 59 / 0,142

0, 35 0, 004

P N m bar

A = = =

21

BIBLIOGRAFIE

1.Suciu,G.C.,Ghejan,I.,Ionescu,S.F.,Opris,I., INGINERIA PRELUCRARII

HIDROCARBURILOR, VOL.5, Editura Tehnica, Bucuresti, 1999.

2.Velea,I.,Ivanus,Gh., MONOMERI DE SINTEZA,VOL.1, Editura Tehnica,

Bucuresti, 1989.

3.Somoghi, V., s.a., PROPRIETATI FIZICE UTILIZATE IN CALCULE

TERMICE SI FLUIDODINAMICE, U.P.G., Ploiesti, 1997.

4.Soare,S, PROCESE HIDRODINAMICE, Editura Didactica si Pedagogica,

Bucuresti, 1979.

Vous aimerez peut-être aussi

- AyhamDocument48 pagesAyhamayhamPas encore d'évaluation

- Hidrogenarea Fenol La Ciclohexanona Suta AdrianaDocument19 pagesHidrogenarea Fenol La Ciclohexanona Suta AdrianaAdriana StPas encore d'évaluation

- Proiect PTC ScrisDocument51 pagesProiect PTC ScrisRaluca DobrePas encore d'évaluation

- Proiect PetrochimieDocument37 pagesProiect PetrochimieAlexandra StefanPas encore d'évaluation

- Hidrogenarea Fenolului La CiclohexanonaDocument13 pagesHidrogenarea Fenolului La CiclohexanonaAdriana StPas encore d'évaluation

- Petrochimie 2Document246 pagesPetrochimie 2Mosteanu Marian50% (2)

- Proiect PetrochimieDocument56 pagesProiect PetrochimieMiruna Alexandra100% (3)

- Proiectarea Tehnologica A Blocului Reactor-Regenerator Al Unei Instalatii de Cracare Tip RiserDocument56 pagesProiectarea Tehnologica A Blocului Reactor-Regenerator Al Unei Instalatii de Cracare Tip RiserMarius Ciprian Vasile0% (1)

- Referat MSRCHDocument11 pagesReferat MSRCHDRED87Pas encore d'évaluation

- Petrolchimie Curs MateiDocument21 pagesPetrolchimie Curs MateiVũ Văn ViệtPas encore d'évaluation

- Ref Metanol Si EtanolDocument2 pagesRef Metanol Si EtanolRadu CătălinPas encore d'évaluation

- Proiect - PTM - Fractionare MulticomponentDocument17 pagesProiect - PTM - Fractionare MulticomponentAna-Maria Dobrin100% (1)

- Procedeul Solvay Sau Amoniacal Este o Metodă Modernă de Producere A Carbonatului de Sodiu (Cenuşa de Sodă)Document25 pagesProcedeul Solvay Sau Amoniacal Este o Metodă Modernă de Producere A Carbonatului de Sodiu (Cenuşa de Sodă)pascusalPas encore d'évaluation

- TFU - Deparafinare CataliticaDocument16 pagesTFU - Deparafinare CataliticaAlex HariucPas encore d'évaluation

- Proiectarea Unei Instalatii de Alchilare Izobutan PDFDocument11 pagesProiectarea Unei Instalatii de Alchilare Izobutan PDFAndrone DacianaPas encore d'évaluation

- Proiect TNPPDocument31 pagesProiect TNPPCosmin DuceaPas encore d'évaluation

- Curs Pgi Ipm ZiDocument191 pagesCurs Pgi Ipm ZiAlex PintoiuPas encore d'évaluation

- Proiect Procese Transfer de MasaDocument14 pagesProiect Procese Transfer de MasaVũ Văn ViệtPas encore d'évaluation

- Dimension Area Si Calcului Unei Instalatii de Separare Prin Distilare A Amestecului Binar Etanol-ApaDocument54 pagesDimension Area Si Calcului Unei Instalatii de Separare Prin Distilare A Amestecului Binar Etanol-ApaGeanina Nastasa50% (2)

- Dme Proiect TcoDocument26 pagesDme Proiect TcoGeorgiana-Elena DumitrachePas encore d'évaluation

- Proiect Coloana de Fraction Are Propilena Propan PDFDocument41 pagesProiect Coloana de Fraction Are Propilena Propan PDFAmy Loredana100% (1)

- Reformare CataliticaDocument6 pagesReformare CataliticaMeghan WhitePas encore d'évaluation

- Curs 8Document12 pagesCurs 8Nicolae CameliaPas encore d'évaluation

- Proiect PTMDocument20 pagesProiect PTMElenaBarbulescuPas encore d'évaluation

- Ardere - Combustibili PDFDocument38 pagesArdere - Combustibili PDFLucian LeontePas encore d'évaluation

- Separarea Propenei de PropanDocument1 pageSepararea Propenei de PropanRobert Adrian100% (1)

- Proiect Chimie LaborantDocument15 pagesProiect Chimie LaborantBogdan100% (1)

- Proiectarea Tehnologica A Blocului Reactor-Regenerator Al Unei Instalatii de Cracare Tip RiserDocument57 pagesProiectarea Tehnologica A Blocului Reactor-Regenerator Al Unei Instalatii de Cracare Tip RiserPavel CiorniiPas encore d'évaluation

- Materiale Utilizate În Construcţia Celulelor FotovoltaiceDocument2 pagesMateriale Utilizate În Construcţia Celulelor FotovoltaiceJesse ThomasPas encore d'évaluation

- Heterocicluri Derivati Furan ChHet04Document12 pagesHeterocicluri Derivati Furan ChHet04Anonymous JRXMkbzvaPPas encore d'évaluation

- Tehnologia Uleiurilor Constantin TanasescuDocument273 pagesTehnologia Uleiurilor Constantin TanasescuTudor RatiuPas encore d'évaluation

- 2013-02-27 PDFDocument41 pages2013-02-27 PDFAmy LoredanaPas encore d'évaluation

- Ac Sulfuric Si Amteriale Compozite Plus Fonta Si OtelDocument55 pagesAc Sulfuric Si Amteriale Compozite Plus Fonta Si OtelMaria MihaelaPas encore d'évaluation

- Instalatie AcetonaDocument216 pagesInstalatie AcetonaAni Ana100% (1)

- TCO ProblemeDocument8 pagesTCO ProblemevioricaPas encore d'évaluation

- Distil Area Atmosferica A TiteiuluiDocument8 pagesDistil Area Atmosferica A TiteiuluiClaudiu DanilaPas encore d'évaluation

- Bio GazDocument2 pagesBio GazBelega MihailPas encore d'évaluation

- Extractia Hidrocarburilor Aromatice Folosind Ca Solvent DipropilenglicolulDocument46 pagesExtractia Hidrocarburilor Aromatice Folosind Ca Solvent DipropilenglicolulMarilena NicolaePas encore d'évaluation

- Bic 01Document55 pagesBic 01Ecaterina Moruz100% (1)

- Lucian Gavrila - Fenomene de Transfer 1Document152 pagesLucian Gavrila - Fenomene de Transfer 1SmileyPas encore d'évaluation

- TMDocument66 pagesTMMădălina Elena AndrişoaeiPas encore d'évaluation

- Producere StirenDocument46 pagesProducere StirenayhamPas encore d'évaluation

- Proiect DistilareDocument51 pagesProiect DistilarePavel CiorniiPas encore d'évaluation

- Chimie Tehnologica IIDocument24 pagesChimie Tehnologica IIGabriel AurelPas encore d'évaluation

- Reactoare ChimiceDocument27 pagesReactoare Chimicencacorp100% (1)

- Proiect PTMDocument22 pagesProiect PTMAlex PintoiuPas encore d'évaluation

- Model DVDocument59 pagesModel DVBogdanAlinPas encore d'évaluation

- Cap2 LicentaDocument42 pagesCap2 Licentaanamaria ursuPas encore d'évaluation

- Transfer de MasaDocument40 pagesTransfer de MasaJulia SimonPas encore d'évaluation

- Licenta Ionita Mircea Gabriel-FINALDocument69 pagesLicenta Ionita Mircea Gabriel-FINALGabriel Ioniţă0% (1)

- Proiect PTMDocument31 pagesProiect PTMAlex PintoiuPas encore d'évaluation

- Dimensionarea Serpentinei Unui Cuptor de Piroliza A BenzineiDocument39 pagesDimensionarea Serpentinei Unui Cuptor de Piroliza A BenzineiMeghan White100% (1)

- Cifra de SaponificareDocument2 pagesCifra de SaponificareAlex MitreaPas encore d'évaluation

- Procese TermocataliticeDocument42 pagesProcese TermocataliticeToma IoneliaPas encore d'évaluation

- Proiect Instalatia Pentru Producerea Acidului SulfuricDocument27 pagesProiect Instalatia Pentru Producerea Acidului SulfuricCatalin-Mihai DumitrachePas encore d'évaluation

- Dobre Raluca Proiect PetrochimieDocument21 pagesDobre Raluca Proiect PetrochimieRaluca Dobre100% (1)

- Petrochimie ProiectDocument22 pagesPetrochimie ProiectSimona StefyPas encore d'évaluation

- Proiect PetrochimieDocument22 pagesProiect PetrochimieDana Moise100% (1)

- Petrochimie ProiectDocument22 pagesPetrochimie ProiectPuricePas encore d'évaluation

- Dimensionarea Tehnologică A Unui Reactor de Dehidrogenare A Etilbenzenului La StirenDocument44 pagesDimensionarea Tehnologică A Unui Reactor de Dehidrogenare A Etilbenzenului La StirenCatalina Mihaela100% (1)

- Biocombustibil FinalDocument34 pagesBiocombustibil Finalthe_evaluatorPas encore d'évaluation

- BIODIESELDocument33 pagesBIODIESELteodora_m50% (2)

- Ghid Proiect DiplomaDocument11 pagesGhid Proiect DiplomaLuy LepadatuPas encore d'évaluation

- Refierbator Cu Spatiu de VaporiDocument25 pagesRefierbator Cu Spatiu de VaporiLuy LepadatuPas encore d'évaluation