Académique Documents

Professionnel Documents

Culture Documents

000690366

Transféré par

Ramon AraujoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

000690366

Transféré par

Ramon AraujoDroits d'auteur :

Formats disponibles

MINISTRIO DA EDUCAO

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

Escola de Engenharia

Programa de Ps-Graduao em Engenharia de Minas, Metalrgica e Materiais

PPGEM

AVALIAO DE SOLDA ALUMINOTRMICA EM NGULO

Julio Csar da Silva Rosa

Dissertao para obteno do Ttulo de Mestre em Engenharia

Porto Alegre, 2008

II

MINISTERIO DA EDUCAO

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

Escola de Engenharia

Programa de Ps-Graduao em Engenharia de Minas, Metalrgica e Materiais

PPGEM

AVALIAO DE SOLDA ALUMINOTRMICA EM NGULO

JULIO CSAR DA SILVA ROSA

Engenheiro Metalrgico

Trabalho realizado no Departamento de Metalurgia da Escola de Engenharia da

Universidade Federal do Rio grande do Sul (UFRGS), dentro do programa de Ps-

Graduao em Engenharia de Minas, Metalrgica e Materiais (PPGEM), como parte dos

requisitos para obteno do ttulo de Mestre em Engenharia.

rea de Concentrao: Cincias e Tecnologia dos Materiais

Porto Alegre, 2008

III

Esta dissertao (foi julgada adequada para a obteno do ttulo de Mestre em

Engenharia, rea de concentrao em Cincias dos Materiais, e aprovada em sua forma

final, pelo orientador e pela Banca Examinadora do Programa de Ps Graduao).

Orientador: Prof. Dr. Afonso Reguly

Banca Examinadora:

Prof. Dr Andr Ronaldo Froelich (UNISINOS).

Prof. Dr. Incio da Fontoura Limberger (UFSM).

Prof. Dr. Jos Antnio Esmerio Mazzaferro (UFRGS).

Prof. Dr. Carlos Prez Bergmann

Coordenador do PPGEM

IV

Dedicado famlia Silva Rosa, em especial Srta. Julia Rosa

para quem este trabalho deve seguir como um exemplo

em suas futuras aspiraes acadmicas.

V

AGRADECIMENTOS

Deus que me deu fora, sade e perseverana para enfrentar os desafios, as

dificuldades inerentes vida acadmica e absorver conhecimentos nesta etapa.

minha famlia Silva Rosa em especial s minhas avs, pela educao e cuidados

a mim dispensados e a Srta. Julia Rosa por ser uma das foras motrizes deste trabalho.

Ao meu orientador Prof. Dr. Afonso Reguly pelos esclarecimentos prestados

durante a execuo deste trabalho; ao coordenador do LAMEF-UFRGS Prof. Dr. Telmo

Strohaecker pela oportunidade de fazer parte do LAMEF e adquirir valiosos

conhecimentos tcnicos.

Aos colegas do LAMEF que j trabalharam com trilhos e ao Grupo de Anlise de

Falhas (GAF-LAMEF) que me auxiliou nos procedimentos experimentais.

Ao Sr. Mattew Rehbein e sua esposa; Sra. Tas Frankel pelo apoio durante a

realizao deste trabalho.

Ao Sr. Luiz Fernando Dambroz da empresa Dambroz pela ajuda prestada na

confeco dos moldes.

Ao Eng. Joo Vitor Mokan e ao Prof. Dr. Andr Froehlich que iniciaram os

trabalhos de solda em ngulo nos trilhos.

Ao Sr. Jos Ribamar dos Santos Filho que foi o idealizador deste trabalho, o nosso

reconhecimento.

VI

NDICE ANLITICO

NDICE ANLITICO................................................................................................................VI

INDICE DE FIGURAS.......................................................................................................... VII

RESUMO.................................................................................................................................. XI

ABSTRACT ............................................................................................................................ XII

1. INTRODUO.................................................................................................................... 1

2. REVISO BIBILIOGRFICA .......................................................................................... 6

2.1 TRILHOS .................................................................................................................................. 6

2.1.1 Trilhos Perlticos ................................................................................................................. 9

2.1.2 Trilhos Bainticos e Martensticos..................................................................................... 10

2.2 SOLICITAO EM TRILHOS..................................................................................................... 10

2.2.1 Esforos Primrios............................................................................................................. 10

2.2.2 Esforos Secundrios......................................................................................................... 11

2.2.3 Efeito do Carregamento Dinmico nas Solicitaes ......................................................... 15

2.3 SOLDAGEM ALUMINOTRMICA.............................................................................................. 15

2.3.1 Equipamentos de Soldagem .............................................................................................. 17

2.3.2 Procedimento de Soldagem............................................................................................... 17

2.3.3 Propriedades da Solda Aluminotrmica ............................................................................ 18

2.3.4 Propriedades de Fadiga das Soldas Aluminotrmicas....................................................... 20

2.4 DEFEITOS DE SOLDAGEM....................................................................................................... 22

2.5 FALHAS EM SOLDAS ALUMINOTRMICAS .............................................................................. 28

2.5.1 Fraturas Transversais......................................................................................................... 30

2.5.2 Fraturas Horizontais .......................................................................................................... 30

2.6 MELHORIAS NO DESEMPENHO DE SOLDAS ALUMINOTRMICAS............................................ 31

3. PROCEDIMENTO EXPERIMENTAL........................................................................... 34

3.1 SOLDAGEM............................................................................................................................ 35

3.2 ANLISE METALOGRFICA................................................................................................... 38

3.2.1 Macrografia ....................................................................................................................... 38

3.2.2 Micrografia........................................................................................................................ 38

3.3 ENSAIO DE DUREZA............................................................................................................... 38

3.4 ENSAIO DE FADIGA................................................................................................................ 39

3.5 ANLISE DE FALHA ............................................................................................................... 40

4. RESULTADOS E DISCUSSES ..................................................................................... 42

5. CONCLUSES................................................................................................................... 62

6. SUGESTAO PARA TRABALHOS FUTUROS.............................................................. 63

7. BIBLIOGRAFIA................................................................................................................ 64

VII

INDICE DE FIGURAS

Figura 1.1 Esquema mostrando exemplos da ocorrncia do defeito canoamento em soldas

aluminotrmicas ferrovirias. ....................................................................................................... 3

Figura 1.2 (a) Solda transversal. (b) Solda em ngulo. ............................................................. 4

Figura 1.3 Exemplo da aplicao de solda em ngulo em tubulaes petrolferas (AFGHOU,

2004). ............................................................................................................................................ 4

Figura 2.1 Elementos bsicos da via permanente...................................................................... 6

Figura 2.2 Desenho esquemtico mostrando em perspectiva a geometria de um trilho

Vignole. (SKYTTEBOL, 2005). .................................................................................................. 7

Figura 2.3 Dimenses de um trilho ABNT TR-68 similar ao AREMA 136RE. Dimenses em

mm. ............................................................................................................................................... 7

Figura 2.4 Variao da dureza na superfcie do trilho em funo do tempo devido ao

encruamento. MGT sigla em ingls para milhes de toneladas brutas. Adaptado de

(MARICH, 1994). ........................................................................................................................ 9

Figura 2.5 - Variao no espaamento lamelar da perlita de acordo com o tipo de ao. ((a):

Microestrutura de ao trilho ao carbono; b): Microestrutura de ao trilho microligado; (c):

Microestrutura de ao-trilho tratado termicamente (MARICH, 1994)......................................... 9

Figura 2.6 Configurao das solicitaes primrias impostas ao trilho. Adaptado de

(ZERBST, 2005)......................................................................................................................... 11

Figura 2.7 Perfil de tenses residuais para um trilho submetido a tratamento trmico HH

(JEONG, 1996). .......................................................................................................................... 13

Figura 2.8 Perfil de tenses residuais para um trilho novo standard novo e depois de usado

(ZERBST, 2005)......................................................................................................................... 13

Figura 2.9 Perfil de tenses residuais longitudinais em soldas aluminotrmicas. A) no centro

da solda; B) na zona afetada pelo calor (ZAC) (WEBSTER, 1997). ......................................... 14

Figura 2.10 - Perfil de tenses residuais verticais em soldas aluminotrmicas. A) no centro da

solda; B) na zona afetada pelo calor (ZAC) (WEBSTER, 1997). .............................................. 15

Figura 2.11 - Configurao tpica do conjunto molde-cadinho para a soldagem aluminotrmica

(DA SILVA, 1998). .................................................................................................................... 17

Figura 2.12 Equipamentos utilizados na soldagem aluminotrmica. (KLK) .......................... 17

Figura 2.13 Perfis de dureza longitudinal ao longo da solda (MARICH, 2005). .................... 19

Figura 2.14 Caracterizao metalogrfica de uma solda aluminotrmica. (a) macroestrutura.

(b) metal base. (c) linha de fuso (d) metal de solda. (e) zona afetada pelo calor (ASM

METALS HANDOOK, 1998).................................................................................................... 20

Figura 2.15 Comparao entre o desempenho de fadiga de soldas aluminotericas, soldas por

centelhamento e trilhos. (SUN, 2002) ........................................................................................ 21

Figura 2.16 Desempenho em fadiga para trs diferentes geometrias do colar de solda

(KRISTAN, 2005). ..................................................................................................................... 21

Figura 2.17 Tipos de defeitos encontrados em soldas aluminotrmicas ................................. 22

Figura 2.18 Black hole no patim (WTIA, 2006). .................................................................... 23

Figura 2.19 Contrao da solda na regio entre a alma e o patim (WTIA, 2006)................... 24

Figura 2.20 Exemplo de incluso de areia (WTIA, 2006)....................................................... 25

VIII

Figura 2.21 Solda com falta de fuso no patim do trilho. direita, ainda possvel observar

as marcas do processo de corte durante a preparao da junta (WTIA, 2006)........................... 25

Figura 2.22 - Diagrama esquemtico de um corte horizontal junto ao colar de solda na alma

mostrando bordamento da solda e falta de fuso (KRISTAN, 2004)......................................... 26

Figura 2.23 Exemplo de solda com o defeito de bordamento Tambm observada

incrustao de material cermico no colar da solda. .................................................................. 26

Figura 2.24 Soldas com forte porosidade (WTIA, 2006). ....................................................... 27

Figura 2.25 Aspecto visual do defeito canoa (DUVEL, 2005). .............................................. 27

Figura 2.26 Distribuio dos locais de falha em uma ferrovia de carga pesada (DUVEL,

2005). .......................................................................................................................................... 29

Figura 2.28 Fratura Transversal (MUTTON, 2004) e (DUVEL, 2005).................................. 30

Figura 2.29 Fratura Horizontal (DUVEL, 2005). .................................................................... 31

Figura 2.30 - Diagramas mostrando a seo transversal do colar de solda com suas

caractersticas geomtricas (KRISTAN, 2004). ......................................................................... 32

Figura 3.1 Fluxograma experimental utilizado neste trabalho. ............................................... 34

Figura 3.2 Alinhamento e colocao do molde. ...................................................................... 36

Figura 3.3 Fotografias mostrando a instalao e a geometria do molde utilizado na solda em

ngulo. ........................................................................................................................................ 36

Figura 3.4 - Fotografias mostrando as etapas de selamento e pr-aquecimento. ....................... 36

Figura 3.5 esquerda, ignio da reao aluminotrmica. direita, solidificao da solda. 37

Figura 3.6 Fotografias mostrando o acabamento e perfil final da solda em ngulo................ 37

Figura 3.7 Esquema de um corte longitudinal na solda mostrando as regies de anlise

metalogrfica no boleto (EN14730-1:2003)............................................................................... 38

Figura 3.8 Desenho esquemtico mostrando a regio de avaliao da dureza longitudinal da

solda (EN14730-1:2003). ........................................................................................................... 39

Figura 3.9 Perfil de dureza genrico (EN14730-1:2003). ....................................................... 39

Figura 3.10 Fotografias da maquina de ensaios MTS utilizada nos ensaios de fadiga. .......... 40

Figura 3.11 esquerda, configurao da solda na mquina de ensaio. direita, fotografa do

trilho montado para o ensaio. ..................................................................................................... 41

Figura 4.1 Macrografia da Amostra T1. .................................................................................. 42

Figura 4.2 esquerda, macrografia da amostra S1. direita, macrografia da amostra S2... 42

Figura 4.3 Macrografia da amostra S3. ................................................................................... 43

Figura 4.4 - Macrografia da amostra S6. .................................................................................... 43

Figura 4.5 Microestrutura perltica na regio do boleto da amostra S1. (a) microestrutura do

MS. (b) microestrutura na ZAC.................................................................................................. 44

Figura 4.6 Microestrutura perltica na regio do boleto da amostra S2. (a) microestrutura do

MS. (b) microestrutura na ZAC.................................................................................................. 44

Figura 4.7 Microestrutura perltica na regio do boleto da amostra S3. (a) microestrutura do

MS. (b) microestrutura na ZAC.................................................................................................. 44

Figura 4.8 - Microestrutura perltica na regio do boleto da amostra T1. (a) microestrutura do

MS. (b) microestrutura na ZAC.................................................................................................. 45

Figura 4.9 - esquerda, microestrutura perltica na regio da alma da amostra S1. direita,

microestrutura perltica na regio da alma da amostra S2. Nas duas micrografias possvel

observar a presena de defeitos internos como microrechupes e porosidades. .......................... 45

Figura 4.10 - esquerda, microestrutura perltica na regio da alma da amostra S3. direita,

microestrutura perltica na regio da alma da amostra T1. Nas duas micrografias possvel

observar a presena de defeitos internos como microrrechupes e porosidades.......................... 46

Figura 4.11 Variao do tamanho da ZAC visual e medida pela norma EN14730-1:2003 em

relao a dureza mdia da ZAC.................................................................................................. 47

Figura 4.12 Perfis de dureza das mostras S1 e S2. .................................................................. 47

Figura 4.13 - Perfis de dureza das amostras S3 e T1.................................................................. 48

IX

Figura 4.14 Perfis de dureza. Amostras grupo 1. .................................................................... 48

Figura 4.15 Perfis de dureza das amostras S5 e S6. ................................................................ 48

Figura 4.16 Perfis de dureza. Amostras do grupo 2. ............................................................... 49

Figura 4.17 - Variao do tamanho da ZAC visual e medida pela norma EN14730-1: 2003 em

relao dureza mdia da do MS. .............................................................................................. 49

Figura 4.18 Resultados dos ensaios de fadiga. ........................................................................ 51

Figura 4.19 Curvas SxN dos ensaios de fadiga comparadas com a norma ABNT NBR 11449.52

Figura 4.20 Curvas S

m

xN comparando os resultados dos ensaios de fadiga das soldas em

ngulo com a norma ABNT NBR 11449. .................................................................................. 53

Figura 4.21 Curvas SxN comparando os resultados dos ensaios de fadiga das soldas em

ngulo com a norma ABNT NBR 11449 e resultados de soldas transversais............................ 53

Figura 4.22 - Curvas SxN comparando os resultados dos ensaios de fadiga das soldas em

ngulo com dados de soldas transversais. .................................................................................. 54

Figura 4.23 Comparao entre a curva SxN de projeto da norma BSI 7608 classe F2 (curva

mdia) e os resultados das solda em ngulo de 30 e 45 graus.................................................... 54

Figura 4.24- Comparao entre a curva SxN de projeto da norma BSI 7608 classe F2 (curva

mdia), requisitos da norma ABNT NBR 11449 e os resultados das solda em ngulo. ............ 55

Figura 4.25 Fotografias da superfcie de fratura da amostra S1. direita, detalhe da regio de

incio da falha. ............................................................................................................................ 57

Figura 4.26 - Fractografias da amostra S1 obtidas em MEV. esquerda, observa-se o

micromecanismo de clivagem, a regio da falta de fuso e material incrustado no colar da

solda. direita, alm da clivagem observa-se a presena de dimples e incluses de escria. .. 57

Figura 4.27 Espectros de microssonda EDS. esquerda, espectro obtido na incrustao

mostrada na figura 47 revelando a presena de material cermico proveniente do molde.

direita, espectro das incluses observadas na Figura 4.25 indicando a presena de incluses de

escria (alumina). ....................................................................................................................... 58

Figura 4.28 Micrografia da regio de inicio da falha da amostra S1. Observa-se a presena de

uma linha de ferrita e ferrita nos contornos perliticos. ............................................................... 58

Figura 4.29 - Fotografias da superfcie de fratura da amostra S2. direita, detalhe da regio de

incio da falha e a presena do defeito tipo bordamento da solda. ............................................. 58

Figura 4.30- esquerda, fractografia obtida na regio de incio da falha da amostra S2 onde se

observa, alm do micromecanismo de clivagem, a presena de microporosidades e incluses .

direita, espectro de incluses de aluminosilicatos presentes na regio de incio da falha...... 59

Figura 4.31 Micrografias obtidas junto ao incio da falha da amostra S2 onde se verifica a

presena de ferrita em contornos perlticos e ferrita livre. ......................................................... 59

Figura 4.32 - Fotografias da superfcie de fratura da amostra S3. direita, detalhe da regio de

incio da falha e a presena do defeito tipo bordamento da solda. ............................................. 60

Figura 4.33 esquerda, fractografia obtida em MEV da amostra S3 indicando a presena de

clivagem e dimples. esquerda, espectro de microssonda EDS indicando a presena de

material cermico no inicio da falha........................................................................................... 60

Figura 4.34 Micrografias obtidas na regio de incio da falha da amostra S3 onde se observa

a presena de ferrita livre e ferrita nos contornos perlticos....................................................... 61

X

LISTA DE TABELAS

Tabela 1 Situao do transporte ferrovirio na matriz modal no Brasil e no estado de So

Paulo (FIESP, 2007). .................................................................................................................... 2

Tabela 2 - Classificao de trilhos segundo IHHA (SCHNEIDER, 2005) ................................ 10

Tabela 3 Propriedades mecnicas da solda aluminotrmica. .................................................. 19

Tabela 4 Tipos de defeitos de soldagem.................................................................................. 22

Tabela 5 Sugesto de parmetros de soldagem para evitar defeitos de natureza trmica

(CHEN, 2006)............................................................................................................................. 23

Tabela 6 Grupos de amostras utilizadas neste trabalho. .......................................................... 34

Tabela 7 Composio qumica dos trilhos utilizados. ............................................................. 35

Tabela 8 Propriedades mecnicas dos trilhos utilizados. ........................................................ 35

Tabela 9 Composio qumica das soldas analisadas neste trabalho. ..................................... 37

Tabela 10 Parmetros do ensaio de Fadiga. ............................................................................ 41

Tabela 11 Resultados dos ensaios de dureza. .......................................................................... 47

Tabela 12 Resultado do ensaio de dureza em escala Brinell. .................................................. 50

Tabela 13 Resultados dos ensaios de fadiga............................................................................ 50

XI

RESUMO

Este trabalho analisou o desempenho em fadiga de dois grupos de soldas

aluminotrmicas. As soldas representam uma inovao ao processo por possurem um ngulo

de 30 e 45 em relao seo transversal do trilho. A avaliao das soldas foi realizada

seguindo recomendaes de normas nacional e internacional de soldagem de trilhos e projeto

para componentes submetidos a carregamentos cclicos. As normas utilizadas foram: NBR

11449 standard - Trilho Vignole - Solda - Determinao da resistncia fadiga EN 14730-

1:2003 Railway Applications Track Welding of Rails - Part 2.1. Approval of Aluminothermic

Welding Processes e BSI 7608:1993 - BSI 7608:1993 Code of Practice for Fatigue Design

and Assessment of Steel Structures. A anlise das soldas compreendeu ensaio de fadiga em

quatro pontos, anlise metalogrfica, ensaio de dureza e anlise de falhas.

As soldas com ngulo de 45 graus apresentaram melhor desempenho do que as juntas

com ngulo de 30 graus. Para os dois ngulos, os resultados dos ensaios de fadiga so iguais ou

superiores em comparao com soldas transversais ensaiadas em condies similares. A nova

geometria da solda atende as exigncias da norma nacional, ainda que, defeitos superficiais do

tipo falta de fuso e bordamento da solda (flashing/finning) tenham diminudo o desempenho

das juntas aluminotrmica em ngulo. As soldas possuem microestrutura e geometria

recomendadas. O processo produz soldas com ZAC estreitas, o que confirma a vantagem do

processo no controle de defeitos do tipo canoamento nas condies de servio das ferrovias de

carga pesada.

O processo de solda aluminotrmica em ngulo possui grande potencial para se tornar

um novo mtodo de soldagem aplicvel em ferrovias de carga pesada. Algumas modificaes

nos procedimentos de soldagem e material de consumo, contudo, devem ser realizadas para

aumentar a vida em fadiga das soldas.

XII

ABSTRACT

This work analyzed the fatigue performance of two aluminothermic welds groups. The

welds represent an innovation in process because they utilize a 30 and 45 degree angle joint. The

welding evaluation was performed according to recommendations from NBR 11449 standard -

Trilho Vignole - Solda - Determinao da resistncia fadiga (Fatigue resistance evaluation)

and international standards EN 14730-1:2003 Railway Applications Track Welding of Rails -

Part 2.1. Approval of Aluminothermic Welding Processes and BSI7608:1993 - BSI 7608:1993

Code of Practice for Fatigue Design and Assessment of Steel Structures. The welding analysis

included: four points bending fatigue tests, metallographical analysis, hardness test and failure

analysis.

The 45 degree angle joint shown better performance than 30 degree For both geometries

the fatigue tests results are similar or superior in comparison to conventional welding found in

literature. The new joint design fit the brazilian fatigue requirements, although superficial

welding defects of the flashing/finning and lack of fusion type have diminished the welds

performance. The microstructure and weld profile are as recommended. This new approach to

welding process produces a narrow HAZ, which is advantageous to controlling defects such as

weld batter effect in the weld profile during service in heavy haul railroads.

Aluminothermic angle welding has great potential to be a new welding technique

applicable to group maintenance of heavy haul railroads. However, some improvements in the

welding procedure, mold materials and design should be made to increase the fatigue life of the

angle welding technique.

1

1. INTRODUO

O desenvolvimento do transporte ferrovirio tem dado importantes contribuies para os

progressos tecnolgico e econmico mundial. Impulsionada pela revoluo industrial uma

densa rede ferroviria foi espalhada pela Europa e pelos Estados Unidos a partir de 1840.

Dentro de poucas dcadas as ferrovias se tornaram um sistema de transporte bastante vantajoso

apresentando contnuos aumentos no frete de mercadorias e no deslocamento de passageiros.

No Brasil, o sistema ferrovirio foi introduzido na metade final do sculo XIX

incentivado pela indstria do caf durante o imprio. Praticamente todo o sistema era estatal.

No entanto, a falta de estratgias para o setor culminou com a sua decadncia a partir de 1960,

o que incentivou a privatizao da rede ferroviria federal brasileira para o transporte de cargas

em 1996.

No processo de privatizao cerca de 26 mil quilmetros de ferrovias foram divididos

em seis grandes malhas ferrovirias. Os direitos de explorao das vias foram concedidos por

30 anos para sete empresas. As concessionrias se especializaram no servio de logstica

transportando, principalmente, minrios, gros e produtos siderrgicos, que juntos

correspondem a mais da metade da carga transportada (SILVA, 2000). Alm destes clientes

tradicionais um novo conjunto de produtos tem tirado vantagens do transporte ferrovirio,

como: combustveis, carnes, bebidas, enlatados e produtos qumicos.

O transporte ferrovirio constitui-se em um dos meios mais eficazes e econmicos no

deslocamento de grandes volumes de carga. Em relao ao transporte rodovirio a utilizao

pode gerar uma economia entre 40 e 50% nos custos dos fretes (quando utilizado sistema

bimodal trem e navio) e uma reduo de at 7% no preo ao consumidor dos produtos

transportados (BEER, 2006). A

Tabela 1 mostra a situao das ferrovias na matriz de transporte no Brasil e no estado

de So Paulo (FIESP, 2007).

Como grande produtor de commodities minerais e agrcolas, o Brasil possui uma das

trs maiores ferrovias do mundo. Atualmente, so 29 mil quilmetros em ferrovias que

interligam as diversas regies do pas. Destaca-se entre essas, a Estrada de Ferro Carajs (EFC)

com uma extenso de 892 km de linha singela que liga o interior dos estados do Par e

Maranho aos principais portos da regio. Conecta-se Companhia Ferroviria do Nordeste

(CFN), Ferrovia Norte-Sul, ao Terminal Martimo de Ponta da Madeira (So Lus), ao Porto

2

de Itaqui (So Lus). Alm de minrio de ferro e mangans, extrados da mina de Carajs, a

ferrovia transporta diversos produtos como ferro gusa, fertilizantes, combustveis, cimento,

bebidas, veculos, produtos agrcolas, com destaque para a soja produzida no sul do Maranho

e nos estados do Piau, Par e Mato Grosso. A EFC uma ferrovia moderna de alto

desempenho, construda com padres tcnicos atualizados, sendo uma das ferrovias com

melhores ndices de produtividade do mundo. Nela tambm so registradas as maiores

velocidades operacionais entre as ferrovias brasileiras (CONFEDERAAO NACIONAL DO

TRANSPORTE, 2007).

Tabela 1 Situao do transporte ferrovirio na matriz modal no Brasil e no estado de So

Paulo (FIESP, 2007).

Modal Brasil (%) So Paulo (%)

Rodovirio 59,0 93,1

Ferrovirio 24,0 5,3

Aquavirio 13,0 0,5

Aerovirio 0,3 0,3

Dutovirio 3,7 0,8

Tendncias atuais apontam que o volume de cargas transportadas nos trens deve triplicar

nos prximos anos, sero mais trens trafegando com uma quantidade cada vez maior de

mercadorias. Isto significaria uma injeo de R$ 15 bilhes/ano no PIB (Produto Interno Bruto)

brasileiro e uma queda anual de R$ 10 bilhes nos custos de transporte no pas (BEER, 2006).

Ainda haveria a diminuio de 36 mil caminhes/dia nas estradas brasileiras, propiciando maior

conservao das rodovias e diminuio na quantidade de emisses gasosas, o que justificvel

levando-se em conta as atuais discusses sobre questes ambientais. A utilizao de transporte

bimodal seriam alternativas interessantes para o mercado.

Os trilhos esto para a ferrovia tal como a estrada para o sistema rodovirio. Estas

estruturas so perfis de ao laminado, responsveis por guiar as rodas dos trens na estrada de

ferro, e esto sujeitas ao desgaste, surgimento de defeitos e falhas, devido as severas condies

de carregamento impostas no contato roda-trilho. As avarias esto relacionadas s

caractersticas mecnicas e metalrgicas dos trilhos, alm de dependerem das condies

operacionais e de manuteno de cada ferrovia.

Para serem assentados na via os trilhos precisam ser soldados, dando origem ao termo

linhas continuamente soldadas (Continuous Welded Rails CWR). Um dos processos

utilizados na unio destes elementos a soldagem aluminotrmica. Este processo realizado na

via, sujeito intempries e contratempos das condio de campo, geralmente em regies

inspitas e carentes de recursos tcnicos.

3

Embora o processo produza soldas com desempenho aceitvel, as juntas soldadas por

aluminotermia constituem-se no ponto fraco da ferrovia (FRY, 1996). Isto se deve a sua

natureza metalrgica que lhe confere propriedades mecnicas inferiores s do trilho, e a

suscetibilidade de defeitos de execuo. As disparidades entre a resistncia mecnica da junta

soldada e os trilhos justificam que o projeto da estrutura ferroviria seja elaborado com base no

comportamento da solda (DUART, 2005), visto que sua integridade constitui-se em um

limitador para as ferrovias de carga pesada (heavy haul) quando a relao carga/eixo se

aproxima de 40 toneladas (MUTTON, 2004).

Para prevenir falhas e acidentes devido a fratura da solda e diminuir os custos de

manuteno, a anlise do comportamento em fadiga deste processo de soldagem deve suscitar

grande interesse da indstria ferroviria (SKYTTEBOL, 2005) uma vez que tcnicas e

procedimento que propiciem melhorias no desempenho das soldas aluminotrmicas podem

contribuir de maneira significativa para a reduo de defeitos e falhas, aumentando a

confiabilidade e a produtividade da ferrovia.

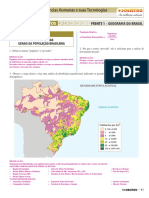

Um defeito de grande preocupao nas ferrovias de carga pesada a formao de uma

depresso junto s soldas aluminotrmicas, o canoamento (conhecido como weld batter). O

defeito surge devido as diferenas de dureza entre o metal de solda (MS) e a zona afetada pelo

calor (ZAC). A presso de contato da roda faz com que haja uma deformao (afundamento) na

regio do MS ou da ZAC, que possuir menor dureza, criando a forma de uma canoa no perfil da

solda, como mostra a Figura 1.1. A passagem da roda por este tipo de defeito acarreta em um

violento impacto na estrutura, gerando tenses adicionais, no previstas em projeto, que podem

levar a fratura, tanto da solda, quanto da roda, alm de eixos e vages, ou seja, um simples

defeito na solda capaz de onerar todo o material rodante e permanente da ferrovia.

Figura 1.1 Esquema mostrando exemplos da ocorrncia do defeito canoamento em soldas

aluminotrmicas ferrovirias.

Este trabalho avalia a substituio da solda aluminotrmica transversal por uma junta de

solda em ngulo, como mostra a Figura 1.2. O incentivo para este estudo vem da indstria

petrolfera, que durante anos presenciou fraturas em juntas a topo de tubulaes utilizadas na

trilho trilho

trilho trilho

4

extrao de petrleo em alto-mar. Na dcada de oitenta foi introduzido o processo conhecido

como bias welding que consiste no corte em diagonal de chapas para a realizao de soldas

coma ngulo de 45. Desta maneira se conseguiu uma distribuio da ZAC como uma espiral

ao longo das tubulaes, o que proporcionou um grande aumento no desempenho frente s

solicitaes de fadiga daquelas estruturas. (AFGHOU, 2004). A Figura 1.3 ilustra um exemplo

da aplicao da solda em ngulo em tubulaes.

Figura 1.2 (a) Solda transversal. (b) Solda em ngulo.

Figura 1.3 Exemplo da aplicao de solda em ngulo em tubulaes petrolferas

(AFGHOU, 2004).

Este trabalho analisa o comportamento em fadiga das juntas com ngulo de 30 e 45

graus, em trilhos tratado e trilhos do tipo standard. As caractersticas mecnico-metalrgicas

da solda so avaliadas segundo recomendaes da norma brasileira ABNT NBR 11449

Trilho Vignole - Solda - Determinao da resistncia fadiga e das normas internacionais EN

(a)

(b)

5

14730-1:2003 Railway Applications Track Welding of Rails - Part 2.1 Approval of

Aluminothermic Welding Processes e BSI 7608:1993 Code of Practice for Fatigue Design

and Assessment of Steel Structures.

Inicialmente feita uma reviso bibliogrfica que aborda tpicos relevantes temtica

deste trabalho e para o desenvolvimento do mesmo. A seguir so apresentados o procedimento

experimental, resultados, discusses e as concluses deste estudo.

6

2. REVISO BIBILIOGRFICA

2.1 Trilhos

Os trilhos so elementos da via permanente, fabricados em ao com comprimentos de

12 a 36m, sobre os quais trafegam e so guiadas as rodas dos trens - locomotivas, carros e

vages. Os trilhos so assentados sobre os dormentes e transferem para estes as solicitaes do

material rodante da via. Possuem ainda a funo de sustentao e conduo dos trens,

apresentando caractersticas estruturais de uma viga extensa e contnua. A Figura 2.1 mostra

alguns elementos bsicos da via permanente.

Figura 2.1 Elementos bsicos da via permanente.

Atualmente, o perfil mais utilizado o do tipo Vignole, cuja geometria proporciona

maior resistncia flexo, pois h maior concentrao de massa em regies onde as solicitaes

so maiores, o que permite tambm a economia de material.

O perfil do trilho Vignole mostrado na Figura 2.2 possui trs regies distintas: boleto,

patim e a alma. O boleto corresponde parte superior do trilho, sendo sujeito ao atrito e

desgaste, deve ter quantidade considervel de massa concentrada a fim de se minimizar os

efeitos contato roda-trilho. O patim a regio inferior do trilho, sendo responsvel pela

estabilidade do componente e transferncia dos esforos para os dormentes. A alma a parte

mais fina do trilho localizada entre o boleto e o patim. A altura e espessura da alma influenciam

o momento de inrcia, resistncia e rigidez transversal da seo. A Figura 2.3 mostra as

dimenses de um trilho ABNT -TR-68 (similar ao AREMA 136RE).

Dormente

Trilho

Trilho

Fixadores

7

Figura 2.2 Desenho esquemtico mostrando em perspectiva a geometria de um trilho

Vignole. (SKYTTEBOL, 2005).

Figura 2.3 Dimenses de um trilho ABNT TR-68 similar ao AREMA 136RE. Dimenses

em mm.

Boleto

Alma

Patim

8

Devido as suas condies de servio os trilhos devem possuir propriedades mecnicas e

metalrgicas que renam as seguintes caractersticas (ROLDO, 1998):

-Elevados limites de resistncia mecnica aliada a boa tenacidade.

-Alta dureza e resistncia ao desgaste.

-Resistncia fadiga de contato e a propagao de trincas pr-existentes.

-Boa tenacidade fratura

-Baixa suscetibilidade fragilizao por hidrognio e adequada soldabilidade.

Os progressos da indstria metalrgica tm proporcionado constantes melhorias na

produo de trilhos com variadas composies qumicas, cujas propriedades mecnicas variam

de acordo com os tratamentos trmicos empregados e a microestrutura deles resultante. Entre os

tratamentos trmicos empregados para trilhos destacam-se:

-Boleto Endurecido (Head Hardned HH)

-Boleto Profundamente Endurecido (Deep Head Hardened DHH)

-Trilho completamente tratado (Full Heat Treated FHT)

Como indicado, a diferena nos tratamentos trmicos dos trilhos esta relacionado com a

profundidade do endurecimento do boleto. Para os trilhos HH a profundidade da regio

endurecida de aproximadamente 30 mm. No trilho DHH a dureza mxima ocorre a uma

profundidade de at 45 mm, enquanto no trilho FHT toda a seo transversal tratada

termicamente. Os trilhos DHH e FHT possuem um perfil mais gradual para a diminuio de

dureza superficial do que os trilhos HH, no entanto os tratamentos trmicos proporcionam

valores de dureza similares em profundidades entre 5-10 mm (MARICH, 1994) A dureza

superficial do trilho pode variar de maneira significativa ao longo da vida til deste componente

devido ao encruamento promovido pelo contato roda trilho, como mostra a Figura 2.4. Quanto

natureza metalrgica os trilhos podem ser perlticos, bainticos ou martensticos.

9

Figura 2.4 Variao da dureza na superfcie do trilho em funo do tempo devido ao

encruamento. MGT sigla em ingls para milhes de toneladas brutas. Adaptado de

(MARICH, 1994).

2.1.1 Trilhos Perlticos

O material dos trilhos perlticos so aos com teor de carbono entre 0,6 e 0,9% e adies

de Mn e Cr. Estes aos apresentam microestrutura totalmente perltica sem ferrita livre,

alcanando resistncia de 900-1200MPa e dureza entre 260 e 290HB na condio de como

produzidos. A perlita fina confere maior resistncia mecnica e ao desgaste para os trilhos

quando possui pequenos espaamentos interlamelares, alm disso, a microestrutura submetida

a um alto grau de encruamento devido ao contato roda-trilho. A Figura 2.5 mostra a variao

dos espaos interlamelares da perlita de acordo com o tipo e condio do material. Estes trilhos

so bastante utilizados em sees retas da via, onde a vida til do trilho governada

principalmente por desgaste. Adies de Nb, V e Mo criam uma nova classe de trilhos

perlticos, os microligados, com resistncia de aproximadamente 1300MPa e dureza de at

400HB, no entanto tratamentos trmicos com resfriamento acelerado proporcionam maior

refinamento na estrutura da perlita, dando maior ductibilidade a esses aos (SCHNEIDER,

2005).

Figura 2.5 - Variao no espaamento lamelar da perlita de acordo com o tipo de ao. ((a):

Microestrutura de ao trilho ao carbono; b): Microestrutura de ao trilho microligado; (c):

Microestrutura de ao-trilho tratado termicamente (MARICH, 1994).

A B

C

10

2.1.2 Trilhos Bainticos e Martensticos

Os trilhos bainticos possuem baixo teor de carbono (0,02-0,4%) com significativas

adies de Mn e Si, alm de Cr, Mo, Ni e B. A resistncia mecnica dos trilhos bainticos est

entre 820-1400 MPa, com superior tenacidade a fratura e resistncia a propagao de defeitos.

Estes trilhos so utilizados, preferencialmente, em vias de alta velocidade ou em curvas de

ferrovias para o transporte de cargas pesadas. Os trilhos martensticos exibem boa resistncia ao

impacto e maior capacidade de encruamento com satisfatria resistncia fadiga. Entretanto, os

trilhos bainticos e martensticos geralmente possuem menor ductilidade do que os trilhos

perlticos e a utilizao destes materiais em ferrovias de cargas pesadas ainda esta em estudo

(AGLAN, 2004).

A International Heavy Haul Association (IHHA) classifica os trilhos de acordo com a

dureza e condio metalrgica, como mostra a Tabela 2.

Tabela 2 - Classificao de trilhos segundo IHHA (SCHNEIDER, 2005)

Trilhos Tratamento Trmico Dureza (HB)

Standard No At 340

Premium Sim 341-388

Super Premium Sim Acima de 388

2.2 Solicitao em Trilhos

A anlise das solicitaes que incidem sobre os trilhos considerada bastante complexa.

A abordagem deve levar em conta o processo de fabricao dos trilhos, parmetros de operao

da via (carga, velocidade, sentido de trfego), localizao do trilho (reta ou curva) e, inclusive,

as variaes climticas no local da via frrea. Os trilhos so submetidos a esforos primrios

e secundrios (ZERBST, 2005).

2.2.1 Esforos Primrios

Os esforos primrios so avaliados com base na teoria das vigas, trabalho clssico

desenvolvidos por Timoshenko e Langer (TIMOSHENKO, 1932) que considera trilho como

uma viga contnua em uma fundao elstica. Assim, o carregamento da roda aplicado no

trilho como um momento fletor M

b

, tenso normal

n

e uma presso Hertziana, p. O

momento fletor surge devido carga esttica do eixo ferrovirio, sendo dinamicamente

11

multiplicada pelo movimento do trem e flutuaes na superfcie de contato roda-trilho. A

tenso normal produto de irregularidades na via e das etapas de acelerao e frenagem do

trem (ZERBST, 2005). A Figura 2.6 mostra esquematicamente a configurao das solicitaes

primrias nos trilhos.

Figura 2.6 Configurao das solicitaes primrias impostas ao trilho. Adaptado de

(ZERBST, 2005).

Ainda considerando trabalho de Timoshenko, Orringer (ORRINGER, 1995) sugere que

uma carga vertical P cria uma fora cortante e um momento fletor estimado por:

V = x x

P

cos ) exp(

2

Eq. 1

) )(cos exp(

4

x sen x x

P

Eq. 2

=

4

4EI

k

Eq. 3

onde x a distncia do ponto de contato roda-trilho at o ponto de interesse para o clculo, k

o mdulo elstico da fundao e EI a rigidez flexional.

2.2.2 Esforos Secundrios

Aos esforos primrios so adicionados os esforos secundrios. As tenses residuais e

trmicas constituem-se em solicitaes secundrias impostas ao trilho e devem ser consideradas

nos clculos para a avaliao da integridade estruturas dos trilhos continuamente soldados

(Continuos Welded Rails - CWR).

M

b

=

12

Tenses Trmicas

As variaes de temperatura e condies climticas sazonais na via podem estar entre -5 e

40, nas condies brasileiras e -40 e 40C no continente europeu (SKYTTEBOL, 2005) essas

mudanas induzem deformaes no material do trilho, o que devido incapacidade de

contrao e elongao na via resultam em tenses trmicas que podem ser estimadas pela

equao 4.

th=

E (Tn-T)

Eq. 4

Onde E o mdulo de elasticidade, o coeficiente de dilatao, T a temperatura de

servio do trilho e Tn temperatura neutra livre de tenses, contudo Kish, 1987 citado por

(JEONG, 1996) mostra que o valor de Tn no uma constante, pois varia ciclicamente, com

tendncia de queda, de acordo com as variaes climticas do local. As tenses trmicas so

compressivas em temperaturas acima de Tn e tornam-se trativas em climas frios, quando a

temperatura cai abaixo de Tn, o que mais determinante no estudo do comportamento de

trincas de fadiga (JEONG, 1996). A maioria das falhas em trilhos nas vias europias ocorre em

temperaturas prximas a 0 C, nesta faixa altas tenses trativas so combinadas baixa

tenacidade do material dos trilhos (ZERBST, 2005). A frenagem tambm induz tenses

trmicas devido aos ciclos trmicos gerados pelo atrito da roda com o trilho.

Tenses Residuais

As tenses residuais so aquelas que permanecem no material mesmo na ausncia de

carregamento externo e so introduzidas em trilhos atravs de diferentes mecanismos e etapas

de sua vida til, devendo ser consideradas nos clculos de integridade estrutural da via. As

tenses residuais podem ser de natureza trativa ou compressiva, atuando nas direes

longitudinal, transversal e vertical. Essas tenses exercem forte influncia nas solicitaes

impostas aos trilhos e, conseqentemente, na taxa de crescimento de defeitos.

As etapas de fabricao, tratamento trmico, soldagem e o carregamento em uso

induzem tenses residuais significativas nos trilhos, podendo alcanar magnitudes iguais a

tenso de escoamento do material (JEONG, 1996). Os processos de conformao mecnica

utilizados na manufatura dos trilhos do origem a tenses residuais devido distribuio

irregular de deformaes plsticas na seo do material. Nestas condies, o trilho acumula

tenses a medida que aumenta o grau de deformao imposto (ROLDO, 1998).

Os tratamentos trmicos para endurecimento dos trilhos tambm induzem tenses

residuais, uma vez que no h resfriamento uniforme devido complexidade geomtrica do

13

componente. A Figura 2.7 mostra um perfil de tenses residuais longitudinais de um trilho

submetido a tratamento trmico para endurecimento do boleto

Figura 2.7 Perfil de tenses residuais para um trilho submetido a tratamento trmico HH

(JEONG, 1996).

Na condio de como fabricado, as tenses residuais longitudinais so trativas no

boleto (at 10 mm da superfcie) e no patim e compressivas na alma. Em servio, o contato

roda-trilho provoca deformaes plsticas pontuais na superfcie do boleto e, com o

conseqente encruamento do material, incentiva uma redistribuio das tenses residuais a uma

profundidade de at 7,5-10 mm (ROLDO, 1998). Nestas condies as tenses residuais trativas

do boleto, decorrentes do processo de fabricao, passam a ser compressivas, como mostra a

Figura 2.8.

Figura 2.8 Perfil de tenses residuais para um trilho novo standard novo e depois de

usado (ZERBST, 2005).

14

As tenses residuais so benficas quando compressivas, pois dificultam a nucleao e

propagao de trincas de fadiga que podem conduzir o trilho ruptura.

Tenses Residuais na Soldagem de Trilhos

O ciclo trmico gerado pela soldagem altera o campo de tenses residuais na regio de

unio de trilhos. Webster (WEBSTER, 1997) investigou as tenses residuais de uma junta

soldada por processo aluminotrmico utilizando a tcnica de difrao por nutrons, o trabalho

indica a ocorrncia de tenses residuais compressivas no boleto e no patim e trativas na alma,

ou seja, o inverso do que ocorre em regies no soldadas.

A intensidade das tenses maior na regio central da solda para as tenses

longitudinais e maior na zona afetada pelo calor (ZAC) para as tenses verticais, como

mostram as Figura 2.9 e Figura 2.10. O autor, ainda, sugere que o tamanho da junta, natureza

metalrgica do trilho e a configurao dos moldes podem alterar o campo de tenses residuais

da solda. Em outro artigo, Skyttebol (SKYTTEBOL, 2005) verificou que as distribuies de

tenses residuais so similares para os processos de soldagem por aluminotermia e por

centelhamento (flash butt welding).

Figura 2.9 Perfil de tenses residuais longitudinais em soldas aluminotrmicas. A) no

centro da solda; B) na zona afetada pelo calor (ZAC) (WEBSTER, 1997).

(A)

(B)

15

Figura 2.10 - Perfil de tenses residuais verticais em soldas aluminotrmicas. A) no centro

da solda; B) na zona afetada pelo calor (ZAC) (WEBSTER, 1997).

2.2.3 Efeito do Carregamento Dinmico nas Solicitaes

As tenses que agem nos trilhos so aumentadas por irregularidades ou

descontinuidades nos trilhos e nas rodas. Estas irregularidades aliadas a movimentos dinmicos

dos truques e vages causam uma variao na magnitude do carregamento e maior impacto da

roda no trilho, especialmente em altas velocidades. As foras dinmicas reduzem

consideravelmente o tamanho crtico das trincas de fadiga e podem aumentar a taxa de

propagao destas trincas (SCHNEIDER, 2005). A Associao Ferroviria de Engenharia da

Amrica (AREA) recomenda a utilizao uma frmula simples que leva em considerao as

dimenses da roda na amplificao do carregamento esttico atravs do fator DLF (dynamic

load factor)

DLF =

+

d

v

100

* 33 1 , Eq. 5

onde v a velocidade do trem, em milhas por hora,e d o dimetro da roda em polegadas. De

acordo com a equao um trem com rodas de 0,8m de dimetro viajando a 50km/h possui um

DLF de 1,3.

2.3 Soldagem Aluminotrmica

A soldagem aluminotrmica possui aplicao especfica onde outros processos no

apresentam necessria flexibilidade para a sua realizao em campo. Devido sua relativa

simplicidade e independncia de fontes externas de energia, a aluminotermia se consagrou

como um dos mtodos mais empregados na soldagem de trilhos ferrovirios na via - frrea. O

processo baseia-se nas propriedades termodinmicas da formao do xido de alumnio e foi

(A) (B)

16

desenvolvido, em 1898, pelo qumico alemo Dr. Hans Goldschmidt, originalmente para

emprego na reduo de metais como cobalto, tungstnio e cromo, a descoberta foi patenteada

como "Thermit" pela empresa Goldschmidt AG (West Germany). A reao aluminotrmica

apresenta a seguinte frmula geral:

xido metlico + Al = alumina + metal + calor

A formao da alumina extremamente exotrmica, liberando grande quantidade de

calor, a reao tpica que ocorre em procedimentos comerciais :

3Fe

3

O

4

+ 8Al 4Al

2

0

3

+ 9Fe + 3350 kcal Eq. 6

A reao bastante vigorosa e dura aproximadamente 20 segundos, alcanando

facilmente temperaturas superiores a 3000C, no entanto h reduo neste valor devido a perdas

de calor no cadinho e por radiao, pelotas de ferro-liga so adicionadas para resfriar a reao

para temperaturas prximas a 2480C e produzir a composio qumica desejada na solda.

Denomina-se mistura o conjunto de elementos, em forma de p, responsveis pela

reao aluminotrmica. A mistura composta de aproximadamente 25% de alumnio e o

restante de magnetita e ferro-liga que produziro, aps a combusto, aproximadamente 70% de

ao lquido. Este ao representa aproximadamente a metade da mistura original, em peso, e um

tero em volume. A quantidade de ligas contidas na mistura determina a temperatura da reao,

que deve ser menor que 2500C para evitar sublimao do alumnio e, maior do que 2040C

para proporcionar uma separao adequada entre a escria e a mistura fundida. No entanto, a

reao aluminotrmica no espontnea, requerendo uma ignio inicial, para esta etapa se

utiliza um acendedor especial.

Assim, a soldagem aluminotrmica um processo governado por fuso em que os

trilhos so unidos aps serem aquecidos por um banho de metal fundido pelo calor da reao

aluminotrmica. A mistura liquefeita age como o metal de adio da junta.

A Figura 2.11 apresenta uma configurao tpica do conjunto molde cadinho utilizado

na soldagem de trilhos. Em (a) a mistura colocado no cadinho que fica posicionado acima dos

moldes, que por sua vez so colocados ao redor da junta. Aps a ignio da carga ocorre a

fuso da mistura e a separao entre o ao lquido e a escria de xidos (figura 2.11b). O ao

lquido vazado no espao entre os trilhos e o molde, realizando a unio metlica (figura

2.11c). Por diferena de densidade a escria permanece acima da fase lquida, sendo

descartada em um recipiente externo (Figura 2.12).

17

2.3.1 Equipamentos de Soldagem

Basicamente so utilizados trs equipamentos (Figura 2.12): Cadinho, Moldes e

Sistema de Pr-Aquecimento.

Figura 2.11 - Configurao tpica do conjunto molde-cadinho para a soldagem aluminotrmica

(DA SILVA, 1998).

Figura 2.12 Equipamentos utilizados na soldagem aluminotrmica. (KLK)

2.3.2 Procedimento de Soldagem

O procedimento de soldagem depende da geometria do trilho, das condies de

desgaste do trilho, da sua composio qumica e das especificaes do fabricante da solda.

uma prtica industrial seguir as recomendaes do fabricante, no entanto, adaptaes tcnicas

18

so permitidas e, s vezes, recomendadas, de acordo com as particularidades das condies de

soldagem (LEE, 2006). Detalhes sobre os procedimentos de soldagem utilizados por algumas

marcas de soldas podem ser encontrados nos sites dos fabricantes KLK, RAILTECH,

THERMIT entre outros.

2.3.3 Propriedades da Solda Aluminotrmica

Devido a sua estrutura de metal fundido, a solda possui, invariavelmente, propriedades

mecnicas inferiores as do trilho. No entanto, so os parmetros de soldagem em conjunto com

a mistura aluminotrmica que determinam estas propriedades. O exame do procedimento de

soldagem deve abordar a distribuio de dureza ao longo da solda, limpeza do metal de solda,

propriedades mecnicas como resistncia trao e fadiga, alm das caractersticas

metalrgicas da solda. De particular interesse so os nveis de dureza na zona de fuso e na

ZAC, alm do tamanho da ZAC (MUTTON, 2004).

Myers (MYERS, 1982) apurou a falta de simetria no perfil de dureza da solda. No

boleto o metal de solda (MS) possui dureza mnima no centro. A dureza atinge um mximo na

regio da ZAC, partir de onde a dureza cai novamente at os nveis do metal base. Em alguns

casos este segundo ponto de dureza mnima ocorre na fronteira entre a ZAC e a ZPF (zona

parcialmente fundida). Para as medies realizadas no patim, a dureza mnima no MS pouco

pronunciada, nas demais regies da solda os patamares de dureza so similares quelas medidas

no boleto. As variaes de dureza ao longo da solda so observadas por vrios autores

(MYERS, 1982; OFFEREINS, 2004; DA SILVA, 1998), no entanto a literatura no fornece

justificativa de natureza metalrgica que explique a razo da diminuio de dureza no centro da

solda. importante salientar que a norma europia para avaliao de soldas aluminotrmicas

determina ensaios de dureza na regio boleto. Deve-se considerar, tambm, que o encruamento

provocado pelo contato roda-trilho pode acarretar em um aumento de dureza de at 60HB na

regio da solda, dependendo das condies de servio. A Figura 2.13 mostra o perfil de dureza

no plano longitudinal para trs soldas em trilhos tratados.

19

Figura 2.13 Perfis de dureza longitudinal ao longo da solda (MARICH, 2005).

As propriedades ideais para a solda dependem das condies de carregamento na via.

Para ferrovias com a carga por eixo maior que 35 toneladas, uma mistura aluminotrmica

adequada conjugada a um curto pr-aquecimento (4-5 min), pode ser utilizada para se obter

uma solda com a ZAC medindo entre 18-25 mm e dureza entre 340-360HB, sendo 340 HB a

dureza mnima para se controlar deformaes na solda em nveis aceitveis (MUTTON, 2004).

A resistncia trao das soldas varia entre 700-900MPa, o material apresenta baixa

ductilidade com elongamento entre 1 e 3%, raramente superiores a 4%. A fratura ocorre

preferencialmente no MS, na regio central, sendo que a maior deformao se d na ZAC. Os

valores de tenacidade a fratura tambm so baixos variando entre 25-35MPa m

1/2

(MUTTON,

2004). A tabela 4 mostra algumas propriedades mecnicas das soldas aluminotrmicas.

Tabela 3 Propriedades mecnicas da solda aluminotrmica.

Amostra Tenso de

Escoamento

(MPa)

Resistncia

trao (MPa)

Elongamento

(%)

Referncia

1 668 - 1,5

(ENAD, 1999)

787 809 1 1

2 745 802 2

(OFFEREINS,

2004)

- 774 1 1

2 - 834 2,3

(MYERS, 1982)

- 650 -

- 755 -

1

2

3

- 626 -

(DA SILVA,

1998)

20

A estrutura metalrgica presente na solda aluminotrmica depende da composio

qumica da mistura, da composio dos trilhos e das taxas de resfriamento impostas ao

processo. A microestrutura indicada para a solda a perlita, que deve apresentar apenas

variaes granulomtricas ao longo das suas diferentes zonas, embora sejam permitidas

mnimas percentagens de ferrita. Morfologias aciculares desta fase, como Widmanstatten so

indesejadas por possurem baixa ductilidade, fases martensticas ou bainiticas e estruturas

dendrticas tambm so desaconselhadas por conferirem menor tenacidade junta. A Figura

2.14 mostra uma macrografia e as micrografias das zonas de uma solda perltica.

Figura 2.14 Caracterizao metalogrfica de uma solda aluminotrmica. (a) macroestrutura.

(b) metal base. (c) linha de fuso (d) metal de solda. (e) zona afetada pelo calor (ASM

METALS HANDOOK, 1998)

2.3.4 Propriedades de Fadiga das Soldas Aluminotrmicas

A resistncia a fadiga por flexo das soldas aluminotrmicas um importante parmetro

para avaliar a segurana das operaes em uma ferrovia. Atravs dos ensaios de alto ciclo

possvel simular de maneira aproximada as condies de carregamento da via. Durante os

ensaios o patim submetido flexo trativa, tal como ocorre quando da passagem do trem

sobre trilho. Os resultados dos testes podem ser utilizados para avaliar ou programar estratgias

de manuteno.

(a

(b (c (d (e

21

No TTCI (Transportation Technology Center, Inc.) nos Estados Unidos (SUN, 2002)

foram realizados ensaios de fadiga em soldas de trilhos AREMA 136RE. A Figura 2.15 mostra

os resultados obtidos e faz uma comparao entre as soldas aluminotrmicas, soldas por

centelhamento (flash-butt weld) e um segmento de trilho sem solda. Como esperado, a solda

aluminotrmica apresenta propriedades inferiores.

Figura 2.15 Comparao entre o desempenho de fadiga de soldas aluminotericas, soldas

por centelhamento e trilhos. (SUN, 2002)

Em outro trabalho realizado na mesma instituio Kristan (KRISTAN, 2005) avaliou o

desempenho em fadiga para trs novas geometrias do colar da solda. Os resultados so

mostrados na Figura 2.16. Dentre os fatores intervenientes na vida em fadiga das soldas

aluminotrmicas, destacam-se os defeitos de soldagem, incluses, microestrutura e resistncia

mecnica.

Figura 2.16 Desempenho em fadiga para trs diferentes geometrias do colar de solda

(KRISTAN, 2005).

22

2.4 Defeitos de Soldagem

Os defeitos de soldagem so classificados pelo International Institute of Welding

(IIW) em funo de sua natureza, forma e dimenses (BRANCO, 1986). A classificao

abrange dois grupos: Defeitos planares e defeitos no-planares, cujos tipos esto

apresentados na tabela 5.

Tabela 4 Tipos de defeitos de soldagem.

Porosidade

Defeitos No-Planares

Incluses

Trincas

Defeitos de forma

(sulcos, mordeduras, concavidades na raiz)

Defeitos Planares

Defeitos diversos no includos nos anteriores

O processo de soldagem aluminotrmica tipicamente produz soldas de boa qualidade,

no entanto, h a possibilidade da ocorrncia de defeitos. A natureza metalrgica da solda

aluminotrmica contribui para o surgimento de defeitos na junta soldada. A Figura 2.17

apresenta os tipos de defeitos responsveis por falhas em um estudo citado por Lawrence

(LAWRENCE, 2004).

Figura 2.17 Tipos de defeitos encontrados em soldas aluminotrmicas

(LAWRENCE, 2004).

Embora todos os defeitos de soldagem aluminotrmica tenham efeito similar na vida em

fadiga das juntas aumento da tenso local e reduo do desempenho frente a carregamento

cclico as origens dos defeitos podem ser diferentes.

23

Alguns defeitos so causados por procedimentos de soldagem ou material de consumo

inadequados, como black-hole, incluses de escria ou areia e bordamento da solda. Outros so

gerados por parmetros de soldagem incorretos como: rechupes, solda-fria e segregao.

Ocorrem, ainda, variaes no perfil da solda, geradas por severas condies de servio, que

tambm so interpretadas como defeitos.

Chen (CHEN, 2006) pesquisou uma relao entre a formao de alguns defeitos e

parmetros de soldagem. Os parmetros analisados foram a temperatura do metal liquido no

momento do vazamento (T), o tempo de pr-aquecimento (t) e o tamanho da junta (gap). De

acordo com o autor, as condies de soldagem para a obteno de soldas livres de defeitos,

embora ainda possa haver microporosidades so aquelas mostradas na tabela 6.

Tabela 5 Sugesto de parmetros de soldagem para evitar defeitos de natureza trmica

(CHEN, 2006).

T (C) t (min) gap (mm)

Padro 2050 5 25

Modificao 1 2100 5 35

Modificao 2 2050 6, 25 38

A seguir so apresentados alguns dos principais tipos de defeitos observados em soldas

aluminotrmicas de acordo com documento do Welding Technology Institute of Austrlia

(WTIA, 2006).

Black Holes

Black holes so poros isolados que surgem junto ao canal de alimentao da solda. Este

tipo de defeito uma das maiores causas de rejeies de solda por serem facilmente

observados em inspeo visual. O defeito causado por gases que, originados pelo material de

vedao prximo ao patim, entram em contato com a solda durante a solidificao. Soldas com

gaps estreitos tambm so suscetveis a este tipo de defeito.

Figura 2.18 Black hole no patim (WTIA, 2006).

24

Incluses de Escria

As incluses de escria so defeitos bastante perigosos integridade da solda, pois

podem nuclear trincas de fadiga. Geralmente estes defeitos so introduzidos por procedimentos

incorretos de corte do trilho, gaps mal dimensionados, limpeza inadequada do cadinho

(quando multiuso), umidade na poro e falhas no pr-aquecimento da junta.

Contrao da Solda

A contrao da solda ocorre geralmente na ltima regio de solidificao, o patim ou o

boleto, de acordo com o sistema de vazamento. A contrao est associada a pr-aquecimento

insuficiente, gaps reduzidos e ao movimento relativos da junta antes da solidificao total da

solda. Assim, etapas de fixao devem ser revistas. So necessrios aproximadamente 25

minutos at que a solda atinja temperatura de 350C, onde ter desenvolvido 80% da sua

resistncia mecnica. Deve-se proibir o trfego prximo aos locais de manuteno durante este

intervalo (MUTTON, 2004).

Figura 2.19 Contrao da solda na regio entre a alma e o patim (WTIA, 2006).

Incluso de Areia

Incluses de areia ocorrem quando o material de vedao entra em contato com a

chama durante o pr-aquecimento ou com o metal lquido durante o vazamento. A maior

incidncia do defeito ocorre na soldagem de um trilho novo com um trilho desgastado, uma

vez que pode haver penetrao de areia devido ao desnvel do trilho usado. A areia de vedao

pode alcanar temperaturas de vitrificao e se incrustar na superfcie do trilho. O defeito pode

ser removido por esmerilhamento, no entanto, podem permanecer aps este processo o que

exige reparos na solda.

25

Figura 2.20 Exemplo de incluso de areia (WTIA, 2006).

Falta de Fuso (Lack of Fusion LOF)

A falta de fuso ocorre quando o metal lquido do material de adio no provoca

soldagem completa em alguma parte do trilho. Parmetros inadequados de pr-aquecimento,

como presso dos gases, baixa temperatura ou poro de consumvel insuficiente tambm

podem causar falta de fuso.

Figura 2.21 Solda com falta de fuso no patim do trilho. direita, ainda possvel

observar as marcas do processo de corte durante a preparao da junta (WTIA, 2006).

26

Bordamento da Solda (Flashing/Finning)

O defeito do tipo finning surge devido a um fluxo de metal fundido entre o trilho e o

molde, o que forma uma borda com potencial para concentrao de tenses. Este defeito tem

sido associado com um grande nmero de falhas em soldas, principalmente em vias com altas

cargas por eixo (KRISTAN, 2004). O defeito ocorre na alma e no patim junto ao colar da

solda, podendo ser originado por variao no dimensional dos moldes, vazamento de escria na

solda ou fuso da lama cermica que colocada entre o molde e o trilho. A Figura 2.22 mostra

esquematicamente o bordamento e a falta de fuso associada ao defeito, enquanto a Figura 2.23

mostra uma fotografia do defeito.

Figura 2.22 - Diagrama esquemtico de um corte horizontal junto ao colar de solda na alma

mostrando bordamento da solda e falta de fuso (KRISTAN, 2004).

Figura 2.23 Exemplo de solda com o defeito de bordamento Tambm observada

incrustao de material cermico no colar da solda.

Bordamento Bordamento

incrustaoes

27

Porosidade

A porosidade um defeito interno grave, pois quando em grande numero pode diminuir

de maneira significativa a resistncia da solda. A umidade a principal causa deste defeito,

uma vez que impede a correta reao da mistura aluminotrmica. A porosidade pode ainda ser

decorrente do material de vedao, pr-aquecimento insuficiente, molde contaminado e clima

chuvoso durante a soldagem.

Figura 2.24 Soldas com forte porosidade (WTIA, 2006).

Deformao da Solda ( Canoamento)

O canoamento (weld batter) definido como a variao no perfil longitudinal ao longo

da regio da junta como resultante da diferena de desgaste e deformao plstica entre o trilho

e a solda (MOLLER, 2001). O defeito introduzido pelas altas presses do contato roda-trilho

em ferrovias de carga pesada e est associado a juntas com largas ZAC e com considervel

variao de dureza em relao ao MS. A Figura 2.25 mostra o aspecto visual do defeito.

Figura 2.25 Aspecto visual do defeito canoa (DUVEL, 2005).

28

O tamanho da ZAC resultado dos procedimentos de soldagem, sendo maior para

gaps estreitos e altas temperaturas de pr-aquecimento. A ZAC ser maior na soldagem de

trilhos usados, uma vez que, a perlita deformada amolece mais rapidamente durante a

soldagem, o que pode resultar em uma ZAC de at 10 mm maior (MOLLER, 2001), quando

comparada com um trilho novo. Alm das caractersticas metalrgicas do trilho a ser soldado, a

largura da ZAC tambm influenciada pelo tamanho da poro aluminotrmica.

A partir de anlise por elementos finitos calcula-se que o pico de carregamento pode

alcanar o dobro da carga vertical quando uma roda que apresenta irregularidades (flats) passa

por uma canoa na solda. Tenses de at 250 MPa podem ocorrer nas curvas para estas

condies e a probabilidade aumenta com a carga por eixo (MUTTON, 2004). Este defeito

constitue-se em uma grande preocupao em ferrovias de carga pesada, visto que alm da

possibilidade de falha na solda, o impacto da roda com esse desnvel pode provocar fratura

neste componente, bem como aumentar o efeito do carregamento dinmico, onerando toda a

estrutura da via.

Para os trilhos de alta resistncia utilizados nas ferrovias de carga pesada uma mistura

aluminotrmica com dureza entre 340 360HB recomendada para minimizar o defeito. Alm

disso, a extenso do defeito de canoamento pode ser limitada pelo esmerilhamento, geralmente

utilizado como estratgia de manuteno para controlar defeitos de fadiga por contato (RCF) e

manter o perfil do trilho, embora no seja utilizado especificamente para evitar o defeito

(MUTTON, 2004).

2.5 Falhas em Soldas Aluminotrmicas

A taxa de falhas em soldas aluminotrmicas depende das condies de trfego e de

manuteno da via. As fraturas ocorrem por fadiga ou sobrecarga e so incentivadas pelos altos

carregamentos, principalmente nas vias de cargas pesadas, e esto diretamente relacionadas a

ocorrncia de defeitos de soldagem. Segundo Lawrence, (LAWRENCE, 2004) 40 % das falhas

em servio so devido s soldas, sendo que 10% dos acidentes com descarrilamento por ele

observados ocorrem por fratura da solda.

Jeong (JEONG, 2001) apresenta um relatrio elaborado pelo departamento de transporte

dos Estados Unidos na dcada de 90 onde as falha em soldas (aluminotrmica e por

centelhamento) eram responsveis por aproximadamente 5% dos acidentes ferrovirios.

Recentemente, foram realizados dois estudos em ferrovias de carga pesada na Austrlia. Duvel

(DUVEL, 2005) aponta que a solda aluminotrmica a maior contribuidora para as estatsticas

29

de falhas alcanando mais 75% das falhas relatadas na ferrovia analisada, como mostra a Figura

2.26. Mutton, (MUTTON, 2004) analisou a ocorrncia de uma srie de falhas nas soldas

aluminotrmicas da via. Observou-se fraturas verticais (straight- break) e fraturas horizontais

do tipo separao da alma (split-web). As fraturas nas soldas ocorrem, preferencialmente,

durante o inverno quando a temperatura do trilho cai abaixo da temperatura neutra (Tn) - livre

de tenses.

Figura 2.26 Distribuio dos locais de falha em uma ferrovia de carga pesada

(DUVEL, 2005).

As trincas de fadiga so mais freqentes na regio do boleto, porm podem ser detectadas por

ensaios de ultra-som. Na etapa de iniciao estas trincas so removidas pelo desgaste do trilho

ou por esmerilhamento. No boleto as trincas surgem a partir de concentradores de tenses

internos, como incluses e porosidade. Na alma e no patim a ocorrncia de trincas de fadiga

menos freqente e h maiores dificuldades de deteco, no entanto estas regies da solda so

mais suscetveis a defeitos superficiais e tenses residuais trativa que representam maior risco

integridade da junta (SKYTTEBOL, 2005). Estes detalhes justificam a maior incidncia de

fraturas iniciadas na alma e no patim como mostra a Figura 2.27

Figura 2.27 Regies da solda mais suscetveis a nucleao de defeitos e falhas

(LAWRENCE, 2004).

30

2.5.1 Fraturas Transversais

As fraturas transversais esto associadas a defeitos na linha central da solda,

principalmente, devido contrao do ao solidificado quando o pr-aquecimento da junta

deficiente. A falha vertical, ainda, ocorre na alma, coincidindo com uma larga zona de fuso ou

incluses de escria. Outro ponto preferencial para a nucleao deste tipo de falha so os

defeitos planares na regio do patim. Silva (SILVA, 2000), analisou a falha de uma solda com

fratura vertical onde foram detectados indcios de superaquecimento decorrentes de parmetros

de soldagem negligenciados, o que foi evidenciado pela existncia de microestrutura frgil e

pela granulometria grosseira do material junto ao incio da falha. A

Figura 2.28 mostra um exemplo de uma fratura transversal.

Figura 2.28 Fratura Transversal (MUTTON, 2004) e (DUVEL, 2005).

2.5.2 Fraturas Horizontais

Devido a possibilidade de deslocamento lateral as falhas horizontais representam maior

risco de descarrilamento do que as falhas verticais, soma-se a este agravante a dificuldade de

deteco da trinca antes da propagao instvel, uma vez que a fratura no apresenta evidncia

de crescimento por fadiga, o que indica que a falha inicia junto a severos concentradores de

tenses e se propaga rapidamente.

Este tipo de falha ocorre principalmente em sees curvas com raio entre 600-900m,

devido a altas magnitudes de solicitaes nesta regio, embora tambm sejam registradas em

sees retas.

31

A falha inicia na alma, geralmente em um canto do colar de solda e est associada a

defeitos superficiais, trincas de contrao e incluses (no-metlicas, de areia ou escria).

Figura 2.29 Fratura Horizontal (DUVEL, 2005).

2.6 Melhorias no Desempenho de Soldas Aluminotrmicas

As projees de demanda para o trfego ferrovirio indicam aumento em trs fatores muito

importantes para o estudo da manuteno e integridade da via (SKYTTEBOL, 2005).

- densidade de trfego

- carga por eixo

- velocidade dos trens

relevante observar que a junta soldada por aluminotermia pode apresentar defeitos de

soldagem, mesmo que os procedimentos sejam seguidos rigorosamente como recomenda o

fornecedor. Logo, as soldas dos trilhos representam um dos principais limitadores para que a

carga por eixo alcance patamares de 40 toneladas (MUTTON, 2004). Estes entraves, no

entanto, tm estimulado uma srie de pesquisas que visam propor melhorias na qualidade da

solda de maneira a permitir o aumento da carga transportada e maiores velocidades aos trens,

mantendo-se nveis aceitveis de segurana para trfegos densos como as linhas transportadoras

de minrio de ferro.

Diferentes tcnicas de soldagem, consumveis, simulao numrica, ensaios de fadiga,

alm de outras tecnologias que busquem aprimorar as soldas e proporcionem reduo nos

custos de manuteno so de grande interesse para a indstria ferroviria. As propostas esto

focadas em reas que exercem maiores influncia no desempenho das juntas soldadas:

32

- Preparao da Junta

-Moldes

-Mistura Aluminotrmica

-Pr-Aquecimento

Kristan (KRISTAN, 2004) sugere que manter o espao entre os trilhos (gap) em uma

distncia de 32 mm durante a soldagem, proporcionaria um maior aporte de calor a junta por

parte da poro aluminotrmica, minimizando os efeitos de um pr-aquecimento incorreto. Os

trilhos devem estar devidamente alinhados pela altura do patim, mesmo em caso haver

diferena na altura do boleto devido ao desgaste. Neste caso esmerilhamento adicional dever

ser empregado aps a solda. Um desalinhamento de apenas 5 mm na base da solda pode

triplicar a possibilidade de falha na junta. Em outra discusso o autor sugere-se que os moldes

devam ser montados de modo a ficar mais prximo do trilho para evitar o bordamento no colar

da solda. Recomenda-se a utilizao de moldes fabricados com cermicas de superior qualidade

que evitem a entrada de gases, fuso do refratrio e proporcionem melhor acabamento

superficial solda.

Em outra abordagem (KRISTAN, 2004) relacionou a geometria do colar de solda com

um concentrador de tenses. Atravs de anlise por Elementos Finitos, props uma diminuio

no ngulo do colar da solda e um aumento no raio do p da junta (Figura 2.30). Soldas com

ngulo de flanco de 30 e p de solda com raio de 3 mm mostraram considerveis melhorias em

ensaios de fadiga, em relao a outras geometrias.

Figura 2.30 - Diagramas mostrando a seo transversal do colar de solda com suas

caractersticas geomtricas (KRISTAN, 2004).

33

Desde o inicio da dcada Moeller (MOLLER, 2001) tem estudado, em ferrovias

australianas, uma nova tecnologia para aumentar a integridade da junta e diminuir a incidncia

de canoamento nas linhas de trfego pesado. A proposta consiste em uma mistura

aluminotrmica dupla com uma poro composta com adies de vandio para o boleto e outra

mistura convencional, de menor dureza, para o resto do trilho. O vandio entre 0,1 e 0,25%