Académique Documents

Professionnel Documents

Culture Documents

Chan Cador As

Transféré par

davismoody0 évaluation0% ont trouvé ce document utile (0 vote)

21 vues13 pagesCopyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

21 vues13 pagesChan Cador As

Transféré par

davismoodyDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 13

UNIVERSIDAD NACIONAL DEL CENTRO DEL PERU

FACULTAD DE INGENIERA QUMICA

DEPARTAMENTO ACADMICO DE QUMICA, INGENIERA Y TECNOLOGA

Ctedra: CONTROL DE CALIDAD

Presentado a:

Ing. USCAMAYTA VERASTEGUI David

PROCESAMIENTO DE MINERALES

Realizado por:

Huamn Camasca Miriam

Alumno del VIII semestre de Ingeniera Qumica

HUANCAYO 2014

CHANCADORAS

I. TRITURACION O CHANCADO

El chancado es una operacin unitaria o grupo de operaciones unitarias en el procesamiento de

minerales, cuya funcin es la reduccin de grandes trozos de rocas a fragmentos pequeos. La

chancadora es la primera etapa de la reduccin de tamaos, generalmente trabaja en seco

y se realiza con dos o tres etapas que son: chancadora primaria, secundaria y ocasionalmente

terciaria.

Las chancadoras se disean de modo que reduzcan las rocas, de tal manera que todos los

fragmentos sean menores que el tamao establecido, la energa que gasta en la chancadora

es convertida en gran parte, en sonido y calor; por lo que se acepta generalmente, que la

eficiencia de chancado es baja; esta eficiencia puede variar, porque las menas tienen cierta

dureza, humedad, contenido de finos, etc.

El chancado se lleva a cabo mediante mquinas que se mueven lentamente en una trayectoria

fija y que ejercen presiones inmensas a bajas velocidades, la accin de chancado se aplica

sobre la roca por una parte mvil que se acerca y se aleja de una parte fija, el mineral es cogido

y presionado entre estas dos partes. Si las deformaciones producidas por las fuerzas aplicadas

no exceden el lmite elstico del material, entonces no habr chancado.

Por otro lado, si se excede el lmite elstico en los puntos donde se aplica la fuerza, se

producirn grietas y roturas, las cuales originan que la energa de deformacin, fluya hacia la

superficie y las grietas se propaguen causando fracturamiento. Una vez que las rocas

grandes han sido rotas, los fragmentos caen hacia abajo dentro de la mquina, hasta que son

nuevamente cogidas y presionadas por la quijada.

La importancia del chancado para el procesamiento de minerales, radica en que mediante ella,

es posible liberar los minerales valiosos de los estriles y preparar las superficies y el tamao

de las partculas para procesos posteriores de concentracin.

El tamao del producto de la operacin de chancado a nivel industrial es del orden de , ,

3/8 y , dependiendo fundamentalmente de la capacidad de la planta y de las caractersticas

del mineral.

II. CLASIFICACION DE LAS CHANCADORAS

Las chancadoras se clasifican de acuerdo al tamao del mineral tratado, estas son:

1. CHANCADORA PRIMARIA.- La cual tritura tamaos enviados directamente de las minas

(rocas de un mximo de 60) hasta que un producto de 8 a 6. En este tipo se usan

mayormente las chancadoras de Quijadas o Mandbulas.

2. CHANCADORA SECUNDARIA.- Que toma el producto de la chancadora primaria y lo reduce

a productos de 3 a 2. En este tipo se usan las chancadoras Giratorias o de Martillos.

3. CHANCADORA TERCIARIA.- Que toma el producto de la chancadora secundaria y lo

reduce a fragmentos de , , 3/8 y ; los cuales se envan a un molino de barras o

bolas segn sea el caso. En este tipo se usan las chancadoras Giratorias

o de Martillos.

2.1. CHANCADORA DE QUIJADAS O MANDBULAS

Podemos mencionar las siguientes caractersticas:

Abertura grande de recepcin

La forma de la abertura de recepcin, favorece la alimentacin de

rocas de tamao grande. Esto le da una ventaja sobre la chancadora giratoria.

Las muelas o blindajes pueden invertirse en la quijada y los costos

operarios son varias veces menores que las giratorias.

La chancadora de quijada manipula alimentacin sucia y pegajosa, ya que

no existe lugar debajo de la quijada, donde el material se puede acumular y

obstruya la descarga.

Los mantenimientos de rutina se efectan ms fcilmente en una

chancadora de quijadas.

CHANCADORA DE QUIJADAS

Fig. 1. Esquema y partes de una Chancadora de Quijadas

2.1.1. TIPOS DE CHANCADORAS DE QUIJADA

Hay tres tipos de trituradoras de mandbulas de acuerdo con el lugar que ha sido fijada la placa mvil:

Trituradora tipo Blake, fijada en el punto ms bajo

Trituradora tipo Dodge, fijada en el punto ms alto

Trituradora tipo Universal, fijada en el punto medio

2.1.2. USOS DE LA CHANCADORA DE QUIJADA

La trituradora de mandbula es uno de los equipos de trituracin ms utilizados en la produccin

industrial y mineral, se aplica principalmente en la trituracin gruesa y media de las meterias de

resistencia a compresin no mayor a 320Mpa, caracterizada por alta relacin de reduccin, alta

produccin, granulosidad homognea, estructura sencilla, funcionamiento fiable, mantenimiento fcil,

coste de operacin econmico, etc.

La trituradora de esta serie se aplica principalmente en metalurgia, minas, qumica, cemento,

construccin, material refractario y cermica, etc.; para su trituracin gruesa y media de los minerales

y rocas duros.

La trituradora de esta serie es ms conveniente para triturar los minerales blandos y duros de la

resistencia a compresin no mayor a 300Mpa, el tamao mximo de las materias a triturar no puede

exceder lo especificado en la tabla de parmetros tcnicos.

La trituradora de mandbula es un equipo de trituracin de alto rendimiento y ahorro enrgico

desarrollado con toda dedicacin integrando las experiencias exitosas de los productos del mismo

tipo en el interior y exterior. Entre ellos las trituradoras de mandbula de modelo grande y medio son

un de los productos mayores de nuestra compaa, en particular en el aspecto de disear y producir

las trituradoras de mandbula grandes, nuestra compaa lleva una segura delantera en el interior y

exterior.

2.2. CHANCADORA GIRATORIA

Podemos mencionar las siguientes caractersticas:

La chancadora giratoria se compone fundamentalmente de un tronco de cono recto,

donde se coloca el Mantle (mvil) que es como una campana y se mueve

excntricamente en el interior de una cmara. Encima del mantle se coloca como una

taza llamado Bowl Liner (fija), la trituracin del mineral se efecta en el espacio anular

comprendido entre el mantle y el bowl liner. Para regular la salida del mineral se sube

o se baja el bowl liner (taza).

La abertura anular de descarga, da lugar a la obtencin de un producto ms cbico y

homogneo.

La forma de la abertura de recepcin es favorable, para la alimentacin de trozos

delgados, lisos y llanos.

La longitud de la abertura de recepcin combinada con el rea grande, minimiza los

campaneos o atoros.

La alimentacin es ms simple, puede ser alimentada desde por lo menos dos puntos.

El bajo efecto de la volante, minimiza los picos de arranque.

El servicio de las gras puente, es ms simple que para una chancadora de quijadas;

una giratoria se puede manipular mediante una sola gra, mientras que una de quijadas

necesita una gra con movimiento en dos direcciones.

La velocidad mayor del eje del pin, permite el uso de motores de velocidades

mayores.

El sistema de lubricacin es en forma continua, mediante una bomba.

La lubricacin es continua y es ms simple y econmica que en la chancadora de

quijadas.

La proteccin de seguridad es mucho ms fcil.

CHANCADORA GIRATORIA

Fig. 2. Esquema y partes de una Chancadora Giratoria

2.3. MOLINOS DE IMPACTO

La molienda es la ltima etapa del proceso de conminacin, en esta etapa las partculas

se reducen de tamao por una combinacin de impacto y abrasin ya sea en seco o

como una suspensin en agua pulpa.

La molienda se realiza en molinos que giran alrededor de su eje horizontal y que

contienen una carga de cuerpos sueltos de molienda conocidos como "medios de

molienda", los cuales estn libres para moverse a medida que el molino gira produciendo

la conminucin de las partculas de mena.

En el proceso de molienda partculas de 5 a 250 mm son reducidas en tamao a 10 -

300 micrones, aproximadamente, dependiendo del tipo de operacin que se realice.

El propsito de la operacin de molienda es ejercer un control estrecho en el tamao

del producto y, por esta razn frecuentemente se dice que una molienda correcta es la

clave de una buena recuperacin de la especie til.

Por supuesto, una submolienda de la mena resultar en un producto que es demasiado

grueso, con un grado de liberacin demasiado bajo para separacin econmica

obtenindose una recuperacin y una razn de enriquecimiento bajo en la etapa de

concentracin. Sobr molienda innecesaria reduce el tamao de partcula del

constituyente mayoritario (generalmente la ganga) y puede reducir el tamao de

partcula del componente minoritario (generalmente el mineral valioso) bajo el tamao

requerido para la separacin ms eficiente. Adems se pierde mucha energa, que es

cara, en el proceso. Es importante destacar que la molienda es la operacin ms

intensiva en energa del procesamiento del mineral.

Fig. 3

2.3.1. PARTES PRINCIPALES DE UN MOLINO

Las piezas fundamentales de un molino son: Casco, Chaquetas o revestimiento, Rejillas,

Cuerpos trituradores, Dispositivos de carga y descarga y el accionamiento o mando del

molino

a. Trunin de alimentacin

Es el conducto para la entrada de carga impulsada por la cuchara de alimentacin

b. Chumaceras

Se comporta como soporte del molino y la vez la base sobre la que gira el molino

c. Pin y catalina

Son los engranajes que sirven como mecanismo de transmisin de movimiento. El motor

del molino acciona un contra-eje al que esta adosado el pin, este es encargado de

accionar la catalina la que proporciona movimiento al molino, dicha catalina es de acero

fundido con dientes fresados.

d. Cuerpo o casco del molino o shell

El casco del molino est diseado para soportar impactos y carga pesada, es la parte

ms grande de un molino y est construido de placas de acero forjadas y soldadas.

Tiene perforaciones para sacar los pernos que sostienen el revestimiento o forros. Para

conectar las cabezas de los muones tiene grandes flanges de acero generalmente

soldados a los extremos de las placas del casco. En el casco se abren aperturas con

tapas llamadas manholes para poder realizar la carga y descarga de las bolas,

inspeccin de las chaquetas y para el reemplazo de las chaquetas y de las rejillas de

los molinos. El casco de los molinos esta instalado sobre dos chumaceras o dos

cojinetes macizos esfricos

e. Tapas

Soportan los cascos y estn unidos al trunnin

f. Forros o Chaquetas

Sirven de proteccin del casco del molino, resiste al impacto de las bolas as como de

la misma carga, los pernos que los sostienen son de acero de alta resistencia a la

traccin forjados para formarle una cabeza cuadrada o hexagonal, rectangular u oval y

encajan convenientemente en las cavidades de las placas de forro.

g. Trunnin de descarga

Es el conducto de descarga del mineral en pulpa, por esta parte se alimenta las bolas,

sobre la marcha.

h. Cucharn de alimentacin

Normalmente forma parte del mun de entrada del molino

i. Trommel

Desempea un trabajo de retencin de bolas especialmente de aquellos que por

excesivo trabajo han sufrido demasiado desgaste. De igual modo sucede con el mineral

o rocas muy duras que no pueden ser molidos completamente, por tener una

granulometra considerable quedan retenidas en el trommel. De esta forma se impiden

que tanto bolas como partculas minerales muy gruesas ingresan al clasificador o

bombas.

j. Ventana de inspeccin

Est instalada en el cuerpo del molino, tiene una dimensin suficiente como para permitir

el ingreso de una persona, por ella ingresa el personal a efectuar cualquier reparacin

en el interior del molino. Sirve para cargar bolas nuevas (carga completa) as como para

descargarlas para inspeccionar las condiciones en las que se encuentra las bolas y

blindajes.

las chumaceras del contra eje

el contra eje

las poleas

reductor de velocidad

el acoplamiento

el motor elctrico

k. Rejillas de los molinos

En los molinos se instalan unas rejillas destinadas a retenerlos cuerpos trituradores y

los trozos d mineral grueso, durante el traslado del mineral molido a los dispositivos de

descarga.

Para dejar el mineral molido, el mun el trunnion de descarga, est separado del

espacio de trabajo por parillas dispuestas radialmente con aberturas que se ensanchan

hacia la salida. El mineral molido pasa por las parillas, es recogido por las nervaduras,

dispuestas radialmente y se vierte fuera del molino por el mun trunnion de descarga.

Las parillas y lasa nervaduras se reemplazan fcilmente cuando se desgastan.

l. Cuerpos trituradores

Los cuerpos trituradores van a ser utilizados en los molinos cuya accin de rotacin

transmite a la carga de cuerpos moledores fuerzas de tal naturaleza que estos se

desgastan por abrasin, impacto y en ciertas aplicaciones metalurgistas por corrosin

Mientras sea el cuerpo moledor, ms resistente a la abrasin va a ser para los

trabajadores de abrasin tenemos una gran dureza, pero dentro de un molino tenemos

moliendo por impacto, se desea que el producto sea lo ms tenaz posible.

Fig. 4

2.4. CHANCADORES DE CONO

El chancador de cono es una giratoria modificada. La diferencia fundamental es que el

rbol es ms corto y no est suspendido, como el chancador giratorio, sino que esta

soportado en un cojinete curvo localizado debajo de la cabeza giratoria o cono.

Figura. 5Diagrama funcional de chancadora de cono

A diferencia del chancador giratorio, el cual se identifica por las dimensiones de la

abertura de alimentacin y el dimetro del manto, la de cono se designa por el dimetro

de la parte inferior del cono. Se fabrican de 2 a 10 pies y tienen capacidades hasta de

1100 t/h con abertura de descarga de 19 mm.La carrera de los chancadores de cono

puede ser hasta cinco veces la delos primarios. Tambin operan con velocidades mucho

ms altas. La accin de alta velocidad permite a las partculas fluir libremente a travs

del chancador y el amplio viaje de la cabeza (cono) crea una gran abertura entre ella y

el tazn, cuando est en la posicin completamente abierta. Esto permite a los finos

triturados ser descargados rpidamente. La descarga rpida y las caractersticas de no-

atoramiento de los chancadores de cono permiten una razn reduccin de 3

2.4.1. CHANCADORES DE CONO SYMONS

Este es el tipo de chancadores de cono ms utilizado en la industria minera. Se fabrica

en dos formas: la estndar para trituracin secundaria normal yla de cabeza corta para

trituracin fina o servicio terciario. Difieren principalmente en la forma de las cmaras de

trituracin. La de cono estndar tiene revestimientos "escalonados" que permiten una

alimentacin ms gruesa que en la de cabeza corta Entregan un producto que vara de

0,5 a 6.0 cm. En el chancador de cabeza corta el ngulo formado entre la cabeza y el

revestimiento es mayor que el estndar, lo cual ayuda a evitar el atoramiento con

material fino. Tambin tiene una abertura de alimentacin ms estrecha y una seccin

paralela ms grande en la descarga y entrega un producto de 0,3 a 2,0cm.Figura

Chancadora de cono estnda

FACTORES DE DETERMINAN EL RENDIMIENTO DE LAS CHANCADORAS.

La eficiencia o rendimiento de las chancadoras primaria, secundaria y terciaria se

debe a los siguientes factores:

A la velocidad de alimentacin

Al tamao del mineral que se alimenta

A la dureza del mineral

A la humedad del mineral

Al tamao del mineral que se reduce

Al desgaste de los forros

A la potencia de trabajo requerido

REVISION BIBLIOGRAFICA

http://www.monografias.com/trabajos37/molino-de-bolas/molino-de-

bolas.shtml#ixzz30W2tdobW

Vous aimerez peut-être aussi

- Triptico Cultura TiahuanacoDocument2 pagesTriptico Cultura TiahuanacodavismoodyPas encore d'évaluation

- Cuento de FraternidadDocument1 pageCuento de Fraternidaddavismoody100% (1)

- Arroz Con PolloDocument1 pageArroz Con Pollodavismoody50% (2)

- Arroz Con PolloDocument1 pageArroz Con PollodavismoodyPas encore d'évaluation

- Cuento Corto El Ladron EscurridizoDocument2 pagesCuento Corto El Ladron Escurridizodavismoody100% (1)

- Intermediación Vs TercerizacionDocument3 pagesIntermediación Vs TercerizaciondavismoodyPas encore d'évaluation

- El Modelo de Las Cinco Fuerzas de PorterDocument5 pagesEl Modelo de Las Cinco Fuerzas de PorterdavismoodyPas encore d'évaluation

- Qué Es Una MutaciónDocument3 pagesQué Es Una MutacióndavismoodyPas encore d'évaluation

- Trabajo Logica FormalDocument10 pagesTrabajo Logica FormaldavismoodyPas encore d'évaluation

- Legislación laboral peruanaDocument28 pagesLegislación laboral peruanaAngel Santa Maria RospigliosiPas encore d'évaluation

- BHGJM Teoria Contable Sesion 2Document37 pagesBHGJM Teoria Contable Sesion 2Francisco Benitez QuirozPas encore d'évaluation

- EcosistemaDocument17 pagesEcosistemadavismoodyPas encore d'évaluation

- Metodos ContablesDocument22 pagesMetodos ContablesdavismoodyPas encore d'évaluation

- 04 Na2 Metode Partida DobleDocument4 pages04 Na2 Metode Partida DobleAmerica Rmz PatiñoPas encore d'évaluation

- La Flora PeruanaDocument1 pageLa Flora PeruanadavismoodyPas encore d'évaluation

- Metodos ContablesDocument22 pagesMetodos ContablesdavismoodyPas encore d'évaluation

- Ensalada de PallaresDocument1 pageEnsalada de Pallaresdavismoody100% (2)

- Examenes InicialDocument3 pagesExamenes InicialdavismoodyPas encore d'évaluation

- IDHPUCP A Cinco Años de La SentenciaDocument4 pagesIDHPUCP A Cinco Años de La SentenciadavismoodyPas encore d'évaluation

- 2 Comidas SaludablesDocument2 pages2 Comidas SaludablesdavismoodyPas encore d'évaluation

- 6 Experimentos Nivel PrimarioDocument16 pages6 Experimentos Nivel PrimariodavismoodyPas encore d'évaluation

- Poema para La ProfesoraDocument1 pagePoema para La Profesoradavismoody0% (1)

- Recetario Final 2da Reimpresion - PerúDocument206 pagesRecetario Final 2da Reimpresion - PerúOrquidea VitasPas encore d'évaluation

- Cuento Corto El Ladron EscurridizoDocument2 pagesCuento Corto El Ladron Escurridizodavismoody100% (1)

- Proyectos SecundariaDocument20 pagesProyectos SecundariadavismoodyPas encore d'évaluation

- Dia Verde en JaponDocument2 pagesDia Verde en JapondavismoodyPas encore d'évaluation

- El AguaDocument1 pageEl AguadavismoodyPas encore d'évaluation

- Historia de La ContabilidadDocument39 pagesHistoria de La ContabilidaddavismoodyPas encore d'évaluation

- Las reglas del baloncestoDocument7 pagesLas reglas del baloncestodavismoodyPas encore d'évaluation

- Informe EstirenoDocument19 pagesInforme EstirenodavismoodyPas encore d'évaluation

- Partes de Gas LiftDocument16 pagesPartes de Gas LiftJonathan GuanoPas encore d'évaluation

- ANÁLISIS ESTRATÉGICO DE JUMBO: CLIENTES, COLABORADORES, PROVEEDORES Y COMUNIDADDocument4 pagesANÁLISIS ESTRATÉGICO DE JUMBO: CLIENTES, COLABORADORES, PROVEEDORES Y COMUNIDADYurani GuamangaPas encore d'évaluation

- Manual de Prácticas de Ergonomía V005Document20 pagesManual de Prácticas de Ergonomía V005Daniel ReyesPas encore d'évaluation

- Clase 4 MAISDocument20 pagesClase 4 MAISMaca GallardoPas encore d'évaluation

- Cuestionario Instrumento de MediciónDocument5 pagesCuestionario Instrumento de MediciónSamirAG0% (1)

- Envejecimiento cardiovascular y renalDocument33 pagesEnvejecimiento cardiovascular y renaljohana diaz100% (1)

- Consignas Taller La Piedra en El EstanqueDocument14 pagesConsignas Taller La Piedra en El EstanquejaimeeduardovalenPas encore d'évaluation

- Ladrillos TermoeficienteDocument27 pagesLadrillos TermoeficienteJuanPas encore d'évaluation

- Ficha Tecnica Excavadora ZX120Document4 pagesFicha Tecnica Excavadora ZX120ferchoPas encore d'évaluation

- GanganDocument1 pageGanganANA RAMONA ANA RAMONA MORENO/GRATEROPas encore d'évaluation

- Situacion Del Desempleo 2010 - 2020Document26 pagesSituacion Del Desempleo 2010 - 2020Marcela LopezPas encore d'évaluation

- La Armadura de ElohimDocument10 pagesLa Armadura de ElohimAntezanaFernando50% (2)

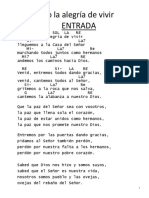

- Cantando la alegría de vivirDocument24 pagesCantando la alegría de vivirVicky HdzPas encore d'évaluation

- 09 PRACTICA PRUEBA HIPOTESIS PROPORCIONES EstudDocument5 pages09 PRACTICA PRUEBA HIPOTESIS PROPORCIONES EstudpaolaPas encore d'évaluation

- Cuestionario sobre medición de velocidad con tubo Pitot y correccionesDocument3 pagesCuestionario sobre medición de velocidad con tubo Pitot y correccionesJonathan Gadiel Ramirez MartinezPas encore d'évaluation

- P SocialDocument3 pagesP SocialCamilo DiazPas encore d'évaluation

- Memoria Descriptiva TANQUES DE ALMACENAMIENTO ARLU CONSTRUCTORES Y CONSULTORES SCRLDocument53 pagesMemoria Descriptiva TANQUES DE ALMACENAMIENTO ARLU CONSTRUCTORES Y CONSULTORES SCRLJoao SalasPas encore d'évaluation

- Robert FisherDocument4 pagesRobert FisherLuthierFer VenezuelaPas encore d'évaluation

- TIPOS DE LINEAS Dibujo Asistido Por Computadora.Document8 pagesTIPOS DE LINEAS Dibujo Asistido Por Computadora.Francisco Tonatiuh Ortiz ArroyoPas encore d'évaluation

- Elitismo en MonterreyDocument1 pageElitismo en MonterreyGilberto AbelardoPas encore d'évaluation

- Oler Es Un Verbo Irregular Por Presentar Flexión HeteróclitaDocument3 pagesOler Es Un Verbo Irregular Por Presentar Flexión HeteróclitaFranco RuggieroPas encore d'évaluation

- Sec 3° - Historia ExamenDocument3 pagesSec 3° - Historia ExamenEmpanaditaPas encore d'évaluation

- Primero Medio Biología, Actividad Semana 23-3Document3 pagesPrimero Medio Biología, Actividad Semana 23-3María Jose Higuera HigueraPas encore d'évaluation

- Leyenda AwajúnDocument6 pagesLeyenda AwajúnAyl Greysi Rodriguez100% (2)

- Paso 1 L Habilidades de LógicaDocument13 pagesPaso 1 L Habilidades de LógicaRoshfort RoshfortPas encore d'évaluation

- Dividendos y Reembolso de CapitalDocument78 pagesDividendos y Reembolso de CapitalLaloGarcíaPas encore d'évaluation

- Cuestionario SSCI de confianza deportiva estadoDocument2 pagesCuestionario SSCI de confianza deportiva estadoFernando Jose Bravo Correa100% (1)

- Exámenes Décimo y OnceDocument2 pagesExámenes Décimo y OnceMaría Angélica Vargas MPas encore d'évaluation

- Ip CoresDocument6 pagesIp CoresJhon UquillasPas encore d'évaluation

- Animales SilvestresDocument36 pagesAnimales SilvestresAriel Elgueta HenríquezPas encore d'évaluation