Académique Documents

Professionnel Documents

Culture Documents

Empresa e 214

Transféré par

Pablo MarajCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Empresa e 214

Transféré par

Pablo MarajDroits d'auteur :

Formats disponibles

1/15

INDICE

Introduccin 01

Transformadores en aceite, secos y secos encapsulados 02

Normativa vigente para los transformadores encapsulados en resina 5

Las clases ambientales, climticas y de comportamiento al fuego 5

Evolucin de la normativa para las clases E2, C2, F1 7

Las diferencias entre la antigua y la nueva normativa 8

Conclusiones 09

Incidencia de las clases E2, C2, F1 en el producto

Los efectos en los bobinados de media tensin

Los efectos en los bobinados de baja tensin

La resina F1 y la planta de encapsular

El producto de TMC

10

11

13

13

14

INTRODUCCION

La historia del Transformador seco encapsulado en resina comienza en Alemania en los

aos 60, cuando se presenta en el mercado un nuevo tipo de transformador refrigerado

por aire pero sus arrollamientos de media tensin encapsulados al vaci con un

compuesto de resina epoxy cargada con una carga mineral inerte de slice.

Este componente fue el fundamento de la autoextinguibilidad en caso de incendio

causado por un evento interno de la maquina o externo.

Este nuevo transformador se posiciona como la alternativa valida y compite con el

transformador seco con arrollamientos "open" no presentando los inconvenientes de estos

ltimos a lo largo de su vida til al contrario desde la puesta en marcha tiene un alto grado

de confiabilidad.

Otra ventaja es el caso instalacin zonas con riesgo de incendio los transformadores

encapsulados dan todas las garantas de eliminar cualquier peligro, ya que sustituye todos

los lquidos con riegos de contaminacin.

Tal aspecto es particularmente aplicable al caso de transformadores con lquidos clorados

PCB (azkarel, Clophen, Piralene etc.) altamente contaminantes.

En Europa el producto comienza a difundirse en modo consistente en los inicios de los 80 y

sustituye definitivamente a cualquier otra solucin anterior en instalaciones donde existe

riesgo de incendio en transcurso de unos pocos aos.

Las caractersticas demostradas son la mxima fiabilidad, seguridad y la completa

ausencia de mantenimiento.

Hoy con miles (o Millones) de transformadores instalados en todo el mundo en instalaciones

muy criticas (plantas Nucleares, plataformas Petroleras, barcos, Instalaciones

petroquimimicas, puertos aeropuertos, Trenes subterraneos, etc) donde la seguridad resulta

imprescindible resulta la mejor garanta de confiabilidad en el servicio.

Tambin desde el punto de vista de la vida til el transformador en resina demostrado que

la hiptesis terica de larga vida til ha sido superada por la realidad.

En el caso especifico de TMC Sudamerica el control efectuado por la casa matriz

TMC Australia , Italia y Espaa sobre el estado de la aislacion de transformadores con mas

de 20 aos de servicio indica que se encuentra con una ausencia total del envejecimiento

con una absoluta invariabilidad en el tiempo.

1/15

TRANSFORMADORES AISLADOS EN ACEITE, AIRE, RESINA

Claramente en comienzo del transformador encapsulado en resina no estaba bien visto

comparado con las dos alternativas que estaban presentes en el mercado

Los factores de xito del transformador encapsulado en resina fueron:

1- La confiabilidad de la maquina

2- La seguridad desde el punto de vista de

riesgo de incendio

3- Garanta del punto de vista de cuidado del

medio ambiente

4- Costo reducido de instalacin

5- Costo reducido de operacin

La pri mera di ferenci a evi dente es que el

transformador con aislacion en dielctrico lquido

contra el seco que no tiene ni juntas sin vlvulas que

mantener. Las caractersticas del aceite aislante

mineral con bajo punto de inflamabilidad (130-

140C) , la alternativa de aceite siliconado e s e n

real i dad tambi n i nfl amabl e pero a una

temperatura mas alta ( 300C) y con el paso del

tiempo la densidad aumenta mermando el buena

refrigeracin de la

maqui na. Debe

t e n e r s e

especial consideracin en el caso de opcin de aislante liquido

que la masa de aislante en caso de incendio contribuye a

propagar el fuego en toda la instalacin, estos aspectos obligan

a instalar elementos de seguridad contra incendio fosas

colectoras de los lquidos encareciendo la instalacin.

Distinto es el caso del Transformador con arrollamientos abiertos (

dry type) construido con materiales en clase H, autoestinguibles,

pero giroscpicos en ambientes con humedad polucin y esto

afecta la vida til notablemente. Por sus caractersticas

constructivas esta limitado a utilizarse en ambientes polvorientos

ya que es de muy difcil limpieza requiriendo un mantenimiento

elevado, no solamente el polvo o la suciedad son factores

peligrosos en este tipo de transformador antes de ponerlas en servicio son susceptibles a absorber

la humedad del ambiente con la consiguiente perdida de aislacin esto lleva a un proceso de

secado previo a la puesta en marcha.

2/15

Transformador en aceite

Certificado de calidad

En el Transformador encapsulado en resina los anteriores

inconvenientes fueron eliminados, Las bobinas resultan cilindros

Homogneos indiferentes a cualquier problema de medio

ambiente y el compuesto epoxydico empleado para el

encapsulado de la parte activa del arrollamiento tiene

caractersticas de elevado valores de resistencia al fuego

ausencia de sustancias toxicas y bajos valores de opacidad de los

humos. Con respecto al material utilizado como conductor en

media tensin se utiliza Folio o laminas de Aluminio este diseo de

bobina aumenta la confiabilidad del diseo frente a las

solicitaciones elctricas ya que disminuye los gradientes de

tensiones entre capas y secciones de bobinados superando

ampliamente a los transformadores en lquido y del tipo seco

convencional. El uso de Folio o lmina en el arrollamiento

secundario de baja tensin aporta indudablemente una resistencia

mecnica superior frente a los esfuerzos electrodinmicos de corto

circuito eliminando la componente axial y dando una resistencia

optima a la componente Radial. Los dos arrollamientos tanto el

primario como el secundario constituyen dos cilindros homogneos

de excelente resistencia a los esfuerzos electrodinmicos de

cortocircuito esta es un caracterstica fundamental que le brinda el

encapsulado en resina epoxy.

TRANSFORMADORES AISLADOS EN ACEITE, AIRE, RESINA

3/15

Transformador seco

Transformador en resina

Bobina de MT encapsulada

+ diseo esquemtico

Bobina de BT impregnada bajo vaco

+ diseo esquemtico

TABLA COMPARATIVA TRANSFORMADOR

EN LIQUIDO SECO- SECO ENCAPSULADO

CARACTERISTICA

Inflamabilidad SI NO NO

NO SI SI

SI NO NO

NO SI NO

SI NO NO

NO NO SI

NO NO SI

NO SI NO

SI SI NO

SI NO NO

SI SI NO

SI NO SI

NO NO SI

NO NO SI

NO NO SI

Auto extincin en caso de dao elctrico

Necesidad de sistema antiincendio, foso de recogida de

aceite y muro antillama

Higroscopicidad del material aislante

Contaminacin ambiental

Arrollamientos en banda y buena resistencia a los esfuer-

zos de cortocircuito

Comportamiento ante los esfuerzos de cortocircuito

Puesta en servicio especial

Manutencin peridica

Riesgo de contaminacin ambiental por prdida de aceite

Disminucin de las caractersticas dielctricas por el efecto

del clima y medio ambiente

Insensibilidad al ambiente hmedo, salino o tropical

Reduccin del costo de implantacin y gestin

Fiabilidad en ausencia de manutencin y escasa disponi-

bilidad de mano de obra especializada

Capacidad de soportar sobrecargas instantneas elevadas

de breve duracin gracias a la reducida densidad de cor-

riente y constante trmica elevada

EN

ACEITE

SECO

4/15

NORMATIVA VIGENTE PARA LOS TRANSFORMADORES

SECOS ENCAPSULADOS EN RESINA

La primera normativa relativa a transformadores secos (aunque no se especifica si estn o

no encapsulados en resina) se emite en 1982 por parte del Internacional Electronichal

Commissin (IEC), y es la norma internacional 726 Dry type power transformers. Antes de

esa fecha los transformadores secos estaban reglamentados de una forma aproximada y

genrica por la norma internacional IEC 76.

El texto de la Norma Internacional CEI 60726:1982 y su modificacin A1:1986, preparado

por el Comit Tcnico TC 14, Transformadores de potencia, de CEI, junto con las

modificaciones preparadas por el Comit Tcnico de transformadores de CENELEC, fue

aprobado por CENELEC como Documento de Armonizacin HD 464 S1 en 1988. A este

Documento le han seguido las Modificaciones A2 de 1991, A3 de 1992, A4 de 1995 y A5 de

2002. Este Documento de Armonizacin con sus Modificaciones fue aprobado como

Norma Europea EN 60726 en el 2002. CENELEC es una asociacin de varios entes

normalizadores de pases de la Unin Europea y otros como Suiza, Islandia y Noruega.

En 2004 fue aprobada la nueva norma IEC 60076-11 reemplazando a la IEC 726 y la misma

aprobada por CENELEC anula y reemplaza a la norma EN 60726:2003.

Estas Normas definen los transformadores secos, su rgimen asignado, los mtodos de

refrigeracin y limites de calentamiento, los niveles de aislamiento y los ensayos a realizar

sobre los mismos.

En la actualidad y hasta que se publique el nuevo Reglamento de Alta Tensin y sus

Instrucciones Tcnicas Complementarias, la obligatoriedad de cumplimiento de las

normas para transformadores secos viene dada por la ultima versin de la IEC 60076-

11:2004 .

LAS CLASES AMBIENTALES,

CLIMATICAS Y DE COMPORTAMIENTO AL FUEGO

Las Normas anteriormente citadas introducen, en el ao 1991 en el documento de

Armonizacin HD464 S1/A2 para los transformadores secos, tres clases distintas para el

comportamiento con relacin al ambiente de instalacin (humedad, condensacin y

contaminacin), dos con relacin a la temperatura ambiente mnima a que se puede

exponer el transformador y tres con respecto al comportamiento ante el fuego. En el ao

2003 ha entrado en vigor el documento de CENELEC EN 60726 seguida en 2004 por la IEC

60076-11 que modifican las clases anteriores, dejando solo dos para el comportamiento al

fuego, eliminando la F2.

A continuacin se describen brevemente las clases y los requerimientos que se exigen con

la nueva normativa.

5/15

Clases ambientales:

E0 No se produce condensacin sobre el

transformador y la contaminacin es inapreciable.

Esta clase corresponde a una instalacin interior en

un lugar seco y limpio.

E1 Eventualmente, puede haber condensacin

sobre el transformador (por ejemplo, cuando se

desconecta el transformador). Se admite contaminacin

limitada.

E2 Puede haber condensaci n f r ecuent e,

contaminacin elevada o una combinacin de ambas.

C1 El transformador es adecuado para funcionar con

temperatura ambiente no mas baja de -5C pero podr estar

expuesto durante el transporte y almacenaje a temperatura

ambiente de -25C.

C2 El transformador es adecuado para funcionamiento,

almacenamiento y transporte a temperatura de hasta -25C.

F0 No se prevn riesgos especiales de fuego. Excepto por las

caractersticas inherentes al propio diseo del transformador, no

se realizan medidas especiales para limitar la inflamabilidad.

F1 Transformadores sometidos a riesgos de fuego. Se

requieren restricciones de inflamabilidad. La emisin de

sustancias toxicas y los humos opacos deben minimizarse.

E0 No se requiere ninguna prueba.

E1 El transformador se introduce en una cmara con una

humedad por encima del 93% con una temperatura que

asegure la condensacin sobre el transformador. Debe

permanecer durante al menos 6 horas sin energizar y sin transcurrir

mas de 5 minutos se somete a un ensayo de tensin inducida de

un valor 1,1 Un durante 15 minutos.

E2 Se debe realizar el mismo ensayo que para E1 pero con

una conductividad del agua superior. Adems se realiza una

prueba de penetracin de la humedad con una duracin de 144

horas con una temperatura de 50C y una humedad del 90%. Sin que pasen 3 horas se somete a

Clases climticas:

Clases de comportamiento al fuego

Ensayos requeridos

6/15

Prueba E2

Prueba C2

Prueba F1

7/15

ensayos de tensin aplicada y tensin inducida al 80% de los valores normalizados.

C1 Se somete al transformador a un ensayo de choque trmico. El transformador pasa por un ciclo

de -25C durante 12 horas y luego de -5C durante otras 12 horas y se le aplica una corriente igual a

dos veces la corriente asignada, hasta que el arrollamiento ensayado alcance una temperatura

media correspondiente al calentamiento mximo correspondiente a la clase trmica ms 40C de

ambiente. Posteriormente se lleva el transformador a una temperatura de 25C. Al menos 12 horas

despus se somete a ensayos dielctricos al 80% de los valores normalizados. Adems debe

realizarse la medida de descargas parciales.

C2 Se sigue el mismo procedimiento que para C1 pero partiendo el choque trmico de una

temperatura de -25C.

F0 No se requiere ninguna prueba.

F1 Se realiza un control sobre la emisin de gases corrosivos y nocivos. Adems el transformador no

debe contribuir de forma significativa a la energa trmica de un fuego externo.

El ensayo se realiza sobre una fase completa, constituida por los arrollamientos de AT y BT, la

EVOLUCION DE LA NORMATIVA PARA LAS CLASES E2, C2 Y F1

El primer documento que introdujo para los transformadores secos

encapsulados en resina el concepto de la clases ambientales,

climticas y de comportamiento al fuego fue el Documento de

Armonizacin europeo HD464 S1:1988 que a fin de crear una

homogeneizacin de los diversos productos presentes en el

mercado prevea unas nuevas pruebas dirigidas a verificar el

comportamiento adecuado a las determinadas y exclusivas

peculiaridades de cada instalacin. El documento HD 464 S1:

1988 fue el primer documento gua y tambin, aunque sin ser una

norma definitiva, orient a los diversos entes internacionales de

certificacin en los procedimientos de las pruebas a realizar sobre

los transformadores, estableciendo los parmetros de referencia

para los resultados positivos o negativos en el ensayo para

certificacin en las clases climticas medioambientales y de

resistencia al fuego.

Posteriormente se han realizado las normativas especficas para los

transformadores en resina en las versiones nacionales, como por

ejemplo CEI 14.8 en Italia, y tambin de forma internacional IEC.

En esta ptica se ha procedido a revisiones sustanciales del texto

inicial y se ha publicado un nuevo documento, aprobado en la

sede de CENELEC, identificado como EN 60726 2003, aplicable

en junio de 2004. Esta norma es aceptada por cada pas miembro

despus de que se hayan concedido dos prrrogas, una en abril de 2003 y una segunda en

Noviembre de 2003. Internacionalmente esta actualizacin es aplicable la norma IEC 60076-11 : 2004.

A este nuevo documento se ha referido tmc para obtener la prueba de certificacion de la respuesta

de los transformadores a las clases E2 C2 F1.

Documento EN 60726 2003

8/15

LAS DIFERENCIAS ENTRE LA ANTIGUA

Y LA NUEVA NORMATIVA

En la redaccin del nuevo documento, como es evidente, se han tenido en cuenta todas las

observaciones, carencias y lmites realizadas a la normativa precedente.

La modificacin sustancial se ha introducido en la prueba de choque trmico prevista para la

certificacin de la clase climtica C2.

MODO DE PRUEBA

SEGN LA HD 464 S1 1988

MODO DE PRUEBA

SEGN LA NUEVA NORMA EUROPEA

EN 60726

Por cuanto concierne a la pruebas para la certificacin en clase E2, el modo y la permanencia en

atmsfera salina se han mantenido inalterados, el nico cambio de consideracin es el valor de las

tensiones de pruebas dielctricas que pasan al 80% del valor Un cuando antes eran del 75%.

En cuanto a la prueba para la verificacin de la respuesta a la clase F1, no ha sido introducido

ningn cambio sustancial.

Realizacin de la prueba de calentamiento

hasta la temperatura de proyecto

Posicionamiento en clase climtica a 25C

Realizacin de la prueba de calentamiento y

verificacin hasta la temperatura

correspondiente a la clase de aislamiento

(normalmente F).

Posicionamiento en clase climtica a 25C

Alimentacin del bobinado secundario con 2 In

hasta alcanzar la temperatura mxima

obtenida en el curso de la prueba de

calentamiento.

Verificacin de la termo resistencia media medida

sobre cada bobinado secundario

Alimentacin en c.c. del bobinado primario a 2 In

hasta alcanzar la temperatura mxima

correspondiente a la clase trmica

denominada (para clase F de 140 C)

Verificacin de la temperatura directamente sobre

el bobinado primario con el mtodo de variacin

de resistencia

Verificacin visual de la eventual presencia de

grietas.

Pruebas dielctricas de tensin aplicada e

inducida al 75% del valor Un

Medida de las descargas parciales, valor

prescrito inferior a 20 pC

Verificacin visual de la eventual presencia de

grietas.

Pruebas dielctricas de tensin aplicada e

inducida al 80 % del valor Un

Medida de las descargas parciales, valor

prescrito inferior a 10 pC

CONCLUSIONES

Por lo descrito anteriormente se evidencia que la nueva normativa resulta ms estricta que la

existente anteriormente.

La importancia del nuevo documento fundamentalmente aplica a las clases ms exigentes.

El hecho de que la temperatura mxima de referencia en la prueba C2 sea definida en funcin de

la clase de aislamiento trmico del material dielctrico declarado para el prototipo, garantiza que

la mquina clase F sea expuesta a los shocks trmicos con una temperatura de 165C (25C +

140C).

En la normativa precedente la temperatura de prueba de la mquina se estableca sobre la base

del valor medido (Tm con referencia a una temperatura ambiental de 40C) durante el ensayo de

calentamiento y por tanto de un valor de 25C + TmC, el cual puede ser muy diferente e inferior de

lo garantizado para la clase F del material aislante usado habitualmente.

Otro aspecto esencial, que diferencia la nueva normativa de la anterior es que la corriente de valor

2 In se aplica directamente sobre las fases del bobinado primario, objetivo real de la prueba de

verificacin contra eventuales fenmenos de 'agrietamiento', y la temperatura media se verifica

siempre sobre los mismos bobinados.

En la modalidad de la normativa precedente, la toma de datos de la temperatura para efectuar la

'prueba de parada' se realizaba sobre el bobinado secundario y no se requera la declaracin de la

clase trmica de funcionamiento del transformador.

Si el transformador bajo ensayo para obtener la certificacin se proyectaba con bobinados

secundarios en clase de temperatura elevada y los bobinados primarios con un bajo valor de

temperatura (sustancialmente secundario 'sper caliente' y primarios 'fros') no se poda realizar

ninguna objecin desde el punto de vista de la anterior normativa.

En realidad, con el anterior procedimiento de ensayo, la utilidad de la prueba era muy parcial,

desde el momento en que los bobinados primarios tuvieran un valor de calentamiento muy inferior

respecto a aquellos transformadores en clase F habitualmente fabricados como maquinas de serie

por todos lo constructores.

TMC habiendo seguido la prueba segn las nuevas normativas, esta en situacion de

garantizar con documento oficial del laboratorio cesi, que la maquina ensayada

responde a la tipologa estndar en clase f normalmente proporcionada al mercado.

Todo esto es verificable tambien el en sitio siguiendo el recorrido 'costruttori

elettromeccanici certilist - sorting by manufacturer' seleccionando tmc, se pueden

visualizar los certificados obtenidos

www.cesi.it,

9/15

10/15

INCIDENCIA DE LAS CLASES E2, C2 Y F1 EN EL PRODUCTO

Desde el momento en el cual las normativas mencionadas anteriormente han entrado en vigor,

han producido sobre el clculo y diseo de los transformadores y sus mtodos de fabricacin

importantes innovaciones.

En primer lugar han llevado a los fabricantes de resina epoxdica a modificar sustancialmente la

composicin orgnica y al mismo tiempo a variar el tipo de la carga inorgnica presente en

porcentajes elevados en la misma.

Mientras que anteriormente normalmente se usaba como carga base mineral la harina de slice,

para conseguir buenos resultados en la prueba F1 la resina se debe cargar adems con un nuevo

componente, denominado trihidrxido de almina. Tal componente es rico en molculas de agua

11/15

de modo que incrementa el grado de autoexticin de la resina y al mismo tiempo llega a mantener

en los lmites prescritos la combustin y la temperatura.

Pero no solo la modificacin de la resina y su carga es suficiente para conseguir un resultado positivo

en la prueba, desde el momento en que tambin participan en la combustin todos los otros

materiales dielctricos. Por ello deben estar considerados en el diseo y bajo control.

Adems no puede ser olvidado el hecho de que en paralelo a la

prueba F1 deben ser efectuadas tambin las pruebas relativas a la

clase ambientales y climticas, por lo que todos los componentes

y procesos constructivos deben estar proyectados para conseguir

los resultados positivos en todos y cada uno de los ensayos de

certificacin.

La consecucin de resultados positivos relativos a las clases

medioambientales E no presentan grandes obstculos, sin

embargo mucho mayores dificultades se han encontrado en

relacin a la obtencin de las clases climticas C.

La resina, que en principio solo deba soportar solicitaciones

debidas a la variacin en la carga y a las bajas temperaturas de

almacenamiento o transporte, lo cual se consigue con un

adecuado control y correcta valoracin de la temperatura de

transicin (TG), debe hacer frente a una muy dura prueba de shock

trmico con la aplicacin de un valor de la corriente de dos veces

la intensidad nominal y consiguientemente al repentino

calentamiento inducido. Por ello por si misma la resina cargada no

consigue soportar las violentas y localizadas solicitudes mecnicas y trmicas nacidas de la

diferente dilatacin entre el conductor y la resina de las bobinas, con el consiguiente riesgo de

aparicin de grietas. Para superar tales pruebas se ha debido aplicar el principio de 'reforzar' la

resina, recurriendo a una estructura de red en fibra de vidrio y a otros acondicionamientos tcnicos y

constructivos.

La utilizacin de tales refuerzos, que tambin se haba utilizado anteriormente, se haba

abandonado por la dificultad para conseguir un valor de las descargas parciales muy reducido. La

absoluta necesidad de usar tal tecnologa ha llevado a una estrecha colaboracin entre diversos

productores de dicho material y a realizar una red de fibra de vidrio pretratada con resinas

oportunas que permite garantizar la absoluta ausencia de descargas parciales.

MT con red

LOS EFECTOS EN LOS BOBINADOS DE MEDIA TENSIN

Anteriormente a la entrada en vigor de la nueva normativa los bobinados de MT en cinta de

aluminio de los transformadores en resina, se venan realizando mediante el empleo de maquinas

bobinadoras que realizaban un cierto numero de galletas que eran encolumnadas manualmente

de forma sucesiva sobre la parte interna del molde de encapsular y procediendo despus al

conexionado en serie de las mismas mediante soldadura.

Con la utilizacin de la estructura en fibra de vidrio para reforzar la resina, tal tejido o red ha hecho de

soporte de las bobinas, como se ve en al fotografa. Las mquinas utilizadas son bobinadoras

12/15

Bobinadora de MT con

arrollamiento con red

Encapsulado

sin red (1)

y con red (2)

nuevas de segunda generacin que permiten bobinar de forma continua y sobre una estructura

rgida todo el bobinado completo.

Todo esto permite manipular los bobinados de MT, antes de su encapsulado, sin ningn riesgo de

dao en los mismos o de desplazamientos entre

galletas, al volverse rgido todo este componente

antes de ser encapsulado en resina. Anteriormente

era ms inestable por la posibilidad que las

diferentes galletas que conformaban el bobinado

se movieran durante la colada de la resina.

Otro efecto directo es la posibilidad de la

verificacin, con una muy estrecha tolerancia, del

valor terico del espesor de la resina y de las

distancias entre primario y secundario. Estos

parmetros pueden ser entonces evaluados casi

exclusivamente en funcin de las necesidades

dielctricas sin demasiados mrgenes sobre los

valores proyectados para tener en cuenta las

tolerancias de fabricacin.

No debemos olvidar que, si en el pasado la resina tenia solo la funcin de proteger y aislar del

ambiente externo el bobinado de media tensin, hoy el espesor de la resina se utiliza tambin con

fines dielctricos. Es por tanto indispensable garantizar con una tolerancia preestablecida, la

uniformidad en cada punto. Esto es fundamental desde el momento que tal espesor trabaja de

forma continua y es la mejor garanta para el buen comportamiento dielctrico del transformador

en el tiempo.

Todo esto ha hecho que naciese un nuevo proyecto ya desde 1992, que utiliza tal filosofa y que ha

permitido la realizacin de maquinas ms pequeas y econmicas y fiables por parte de todos los

constructores cualificados.

La nota sustancial a tener presente es que solo

los fabricantes con posibilidad de realizar los

bobi nados con mqui nas de segunda

generacin, pueden garantizar tcnicamente el

producto respetando las normas y con la

mxima economa necesaria para poder ser

competitivo en el mercado.

1

2

LOS EFECTOS EN LOS BOBINADOS DE BAJA TENSIN

La aplicacin de las nuevas normas, ha tenido tambin influencia directa sobre el modo de

construccin de los bobinados secundarios. Para reducir los efectos del fuego sobre el bobinado de

baja tensin, se ha actuado no tanto sobre el material aislante sino sobre sus caractersticas de auto

extincin. La compacidad del bobinado mejora dicha caracterstica y esta ntimamente

relacionada con la fuerza de traccin del tiro ejercida por la bobinadora sobre la banda de

material conductor.

Por esta razn nace una nueva generacin de mquinas bobinadoras, que utilizando un mtodo

de fabricacin del pasado han potenciado el tiro de los motores de bobinado al objeto de

asegurar el mximo contacto entre las espiras. Todo esto ayuda a superar las pruebas de resistencia

al fuego y medioambientales, desde el momento que la extrema compacidad del arrollamiento

impide al fuego y a la humedad penetrar al interior y daar el material dielctrico. Tambin ha

aportado otras ventajas directas desde el punto de vista tcnico.

La mayor compacidad proporciona la garanta de un contacto estrecho entre espiras y ha

mejorado la transmisin del calor producido por las prdidas en carga en rgimen de

funcionamiento. No se debe olvidar que eventuales burbujas de aire entre

las espiras debido a un tiro en el bobinado que no sea ptimo, pueden

originar zonas calientes, con temperatura por encima de la media y por

tanto originar zonas con un envejecimiento prematuro del material

dielctrico.

Por otra parte es fcilmente intuible que el aire, siendo un dielctrico,

ejerce de aislante tanto desde el punto de vista elctrico como trmico y

por tanto el mayor tiro utilizado en la actualidad garantiza el disponer de un

producto trmicamente fiable y competitivo en el mercado.

El bobinado finalmente se trata en un autoclave y se impregna con resina

auto extinguible que una vez polimerizada lo hace ms compacto y

resistente aun.

La planta de encapsular ha sufrido una modificacin sustancial para aadir en el ciclo de colada

un segundo componente inerte (trihidrxido de almina ). Como se puede observar en el esquema

adjunto, la planta se compone de dos silos para el polvo o harina inerte (slice y almina) y de dos

recipientes para la parte orgnica (componente de base y endurecedor o catalizador).

LA RESINA F1 Y LA PLANTA DE ENCAPSULAR

13/15

Arrollamiento de BT

ampliacin

Arrollamiento de BT

ampliacin

buena compacidad

14/15

El ciclo se realiza bajo vaco, pasando

las mezclas de los dos recipientes con

el polvo en el mezclador final, en el

cual s e pr oduce l a l t i ma

desgasificacin y deshumidificacin

para posteriormente ser colada hacia

un autoclave, bajo vaco, donde se

encuent r an l as bobi nas y a

precalentadas e introducidas en sus

moldes.

Todo el ciclo, adecuado a los nuevos

materiales, se controla de una forma

automtica, bloquendose en caso

de deteccin de alguna anomala

(error en el peso, insuficiente materia

pr i ma, gr ado de v ac o en

desacuerdo a l o especi fi cado,

temperaturas no correctas, .). Todo el ciclo de produccin esta monitorizado y permite asegurar

la calidad del mismo siguiendo la Norma ISO 9001:2000, sin incurrir en excesivos costos.

Gracias a los automatismos indicados se

consi gue una gr an uni for mi dad y

estandarizacin del producto. Toda la

produccin se realiza en clase F1, no

siendo por tanto necesario mantener dos

ciclos diferentes, uno para F0 y otro para F1.

Seria ilgico tomar como base de

produccin la clase F0, considerando que

tal clase no es apropiada, como indican las

normas, para instalaciones en zonas de

riesgo de incendio. Mas aun tendiendo en

cuenta que el origen y principal razn de ser

de los transformadores encapsulados en

Instalacin del

encapsulado de MT

Sinptico de control

EL PRODUCTO DE TMC

Con la experiencia y capacidad tcnica del grupo TMC (que agrupa a las oficinas tcnicas

permanentemente comunicadas) y los equipos tcnicos de ltima tecnologa para fabricacin y

ensayo disponibles, TMC consigue un producto (tanto en transformadores de serie como

especiales) de la mxima fiabilidad y al mismo tiempo competitivo en el mercado.

Es un hecho muy importante, que el producto de serie sea testado y verificado en las primeras fases

de proyecto y que este bajo control mediante un ciclo de produccin lo mas automatizado

posible, no solo por economa de escala, sino tambin para evitar los errores humanos que puedan

surgir en el curso de la ejecucin de un pedido.

15/15

El tipo de bobinado adoptado, en banda, tanto para el primario como el secundario, resulta ser el

ptimo tanto por razones tcnicas como econmicas. Gracias al arrollamiento continuo, es

posible adoptar, como se ha mencionado, la nueva tcnica de diseo in ningn sacrificio en el

producto y en su competitividad. El proyecto adoptado por los principales fabricantes tiende en la

actualidad a desarrollar el transformador segn el diseo indicado de forma esquemtica mas

adelante.

La ventaja bsica de esta construccin que utiliza banda o cinta en los arrollamientos y no hilo y

planchuelas es que garantiza un gradiente de tensin reducido entre espiras y entre galletas, de

modo que el material aislante resulta escasamente

solicitado dielctricamente respecto a su potencialidad y

no se produce su envejecimiento prematuro. La utilizacin

de la banda como conductor permite un factor de relleno

ptimo y su superficie plana garantiza la penetracin

homognea de la resina permitiendo unos valores de

descargas parciales extraordinariamente reducidos y un

factor de envejecimiento muy reducido.

La ejecucin del bobinado de baja tensin, tambin con

banda, y su gran compacidad, lo hace muy resistente a

los esfuerzos dinmicos en caso de un fenmeno de

cortocircuito, y evita el riesgo de zonas calientes que

pueden ser causa de un envejecimiento prematuro de los

materiales aislantes. El tratamiento del bobinado de baja

tensin en autoclave con resina termoendurente permite

una elevada proteccin frente al ambiente, confirindole

una mayor resistencia mecnica. La utilizacin de material

aislante especial entre espiras, permite que bajo el efecto

del calor del horno, todas las espiras del arrollamiento

queden perfectamente ligadas, constituyendo un

cuerpo nico.

Con todas las consideraciones anteriormente citadas se

consigue un producto que es muy resistente ante los

esfuerzos de cortocircuito. Est claro que todo esta

relacionado con la tecnologa usada y a la utilizacin de

unos elevados valores de tiro de las mquinas de bobinar

que determinan la compacidad y un estrecho contacto

entre conductores y aislante.

Siempre en la ptica de garantizar la mxima calidad del

producto los procesos de TMC responden con el sistema

de gestin de la calidad segn la norma ISO 9001:2000.

Arrollamiento realizado con

banda o folio de aluminio

la tensin se distribuye en modo uniforme

Arrollamiento realizado con

alambres o palnchuelas,

la tensin aumenta con el nmero de espiras

Vous aimerez peut-être aussi

- Catalogo OllearisDocument55 pagesCatalogo OllearisPablo MarajPas encore d'évaluation

- Cambios Socioterritoriales en Buenos Durante La Decada de 1990Document25 pagesCambios Socioterritoriales en Buenos Durante La Decada de 1990Luisa CisnerosPas encore d'évaluation

- Vo 14Document1 pageVo 14jemanuelvPas encore d'évaluation

- Uso Del Suelo y Producción Perirubana y Rural Gabriel I. BoberConicetDocument17 pagesUso Del Suelo y Producción Perirubana y Rural Gabriel I. BoberConicetPablo MarajPas encore d'évaluation

- 04 - Rito PDFDocument310 pages04 - Rito PDFExolimar LozadaPas encore d'évaluation

- Curso ETAP PDFDocument55 pagesCurso ETAP PDFnovitopo91% (11)

- Senalización y ReglamentoDocument120 pagesSenalización y ReglamentoPablo MarajPas encore d'évaluation

- Vo 2Document8 pagesVo 2Juan TorresPas encore d'évaluation

- Nefa 921 PDFDocument1 pageNefa 921 PDFDario GomezPas encore d'évaluation

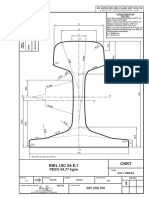

- Riel 54E1Document1 pageRiel 54E1Guido BenitezPas encore d'évaluation

- Vo 1Document2 pagesVo 1jemanuelvPas encore d'évaluation

- NEFA - 15 - Rueda Sólida Laminada y EjeDocument1 pageNEFA - 15 - Rueda Sólida Laminada y EjePablo MarajPas encore d'évaluation

- NEFA - 989 - Ruedas-Perfil de RodaduraDocument1 pageNEFA - 989 - Ruedas-Perfil de RodaduraPablo MarajPas encore d'évaluation

- Gvo 3236Document1 pageGvo 3236jemanuelvPas encore d'évaluation

- Pautas de Cableado y Conexión A Tierra para Variadores de CADocument120 pagesPautas de Cableado y Conexión A Tierra para Variadores de CAsantagertrudisPas encore d'évaluation

- Gvo - 3235 - Gálibo Trocha MediaDocument1 pageGvo - 3235 - Gálibo Trocha MediaPablo MarajPas encore d'évaluation

- Nag 125Document59 pagesNag 125vhlmPas encore d'évaluation

- Nag 112Document78 pagesNag 112poggiojPas encore d'évaluation

- EXUMBH-EXUMCHH-EXUMBMH-EXUMCMH Rev.04-20Document2 pagesEXUMBH-EXUMCHH-EXUMBMH-EXUMCMH Rev.04-20Pablo MarajPas encore d'évaluation

- Gvo 3234 Gálibo Trocha AnchaDocument1 pageGvo 3234 Gálibo Trocha AnchaPablo MarajPas encore d'évaluation

- Nag 100Document374 pagesNag 100Nacho Tomé100% (1)

- AEA Esquema BA4 2019Document21 pagesAEA Esquema BA4 2019Guillermo Stiep100% (1)

- Nt-004 RTD Pt100 para Saab RadarDocument59 pagesNt-004 RTD Pt100 para Saab RadarSantiago OrtizPas encore d'évaluation

- DELGA Exo - R - FichaDocument3 pagesDELGA Exo - R - FichaPablo MarajPas encore d'évaluation

- 9994224.3 - Compresor de Aire PDFDocument4 pages9994224.3 - Compresor de Aire PDFPablo MarajPas encore d'évaluation

- Documento Completo - PDF PDFA1bDocument8 pagesDocumento Completo - PDF PDFA1bPablo MarajPas encore d'évaluation

- SPAJ144C 755016 ESaaaDocument80 pagesSPAJ144C 755016 ESaaaJuan Cruz Simon CoutoPas encore d'évaluation

- EXNF, EXEF, EXCUF, EXREF, EXTPG, EXPO Rev.04-20Document2 pagesEXNF, EXEF, EXCUF, EXREF, EXTPG, EXPO Rev.04-20Pablo MarajPas encore d'évaluation

- 9994224.3 - Compresor de Aire PDFDocument4 pages9994224.3 - Compresor de Aire PDFPablo MarajPas encore d'évaluation

- Ordenanza MunicipalDocument3 pagesOrdenanza MunicipalPablo MarajPas encore d'évaluation

- Geo IngenieriaDocument18 pagesGeo IngenieriaYolanda Lindao JiménezPas encore d'évaluation

- Pip Queropalca 2 PDFDocument68 pagesPip Queropalca 2 PDFLuis Alberto Palacin ChamorroPas encore d'évaluation

- Glosario de Terminos CientificosDocument6 pagesGlosario de Terminos CientificoslamemelaPas encore d'évaluation

- La Diversidad Climatica Del PerúDocument8 pagesLa Diversidad Climatica Del PerúVanessita Lopez100% (2)

- Pdot LicanDocument192 pagesPdot LicanAnonymous fYnJ5QWWjxPas encore d'évaluation

- MEMORIA DESCRIPTIVA FinalDocument9 pagesMEMORIA DESCRIPTIVA FinalFranklyn Lopez quispePas encore d'évaluation

- Michel Serres - AtlasDocument247 pagesMichel Serres - AtlasANTIBABYLON83% (6)

- Ensayo de Tipos de EcosistemasDocument6 pagesEnsayo de Tipos de EcosistemasDanna PaolaPas encore d'évaluation

- Guía de Acondicionamiento Ambiental Final Final PDFDocument6 pagesGuía de Acondicionamiento Ambiental Final Final PDFVilma MataPas encore d'évaluation

- Informacion General YarabambaDocument3 pagesInformacion General YarabambafabiolaPas encore d'évaluation

- Geografia, Estadistica y RVDocument4 pagesGeografia, Estadistica y RVLeoner Juarez CruzPas encore d'évaluation

- Estimador de Costos O Hara EspañolDocument20 pagesEstimador de Costos O Hara EspañolPiero MercadoPas encore d'évaluation

- Estudio y Propuesta de Plan de Manejo Sostenible de La Microcuenca Pajrahui Jose Domingo Choquehuanca AzangaroDocument16 pagesEstudio y Propuesta de Plan de Manejo Sostenible de La Microcuenca Pajrahui Jose Domingo Choquehuanca AzangaroWiliamacPas encore d'évaluation

- Perfil Epidemiologico Valledupar TerminadoDocument134 pagesPerfil Epidemiologico Valledupar TerminadoIsabel Caro RosadoPas encore d'évaluation

- Comparación de Dos Clasificaciones Climáticas Del PerúDocument3 pagesComparación de Dos Clasificaciones Climáticas Del PerúDocenteCristianPas encore d'évaluation

- Comprension de LecturaDocument2 pagesComprension de LecturaGabrielaCB100% (3)

- Proyecto Olmos Hidrologia .Document18 pagesProyecto Olmos Hidrologia .judanPas encore d'évaluation

- Memoria A.P.Document6 pagesMemoria A.P.GERALDINE CORREA ORRILLOPas encore d'évaluation

- Introduccion Al Analisis de Patrones en PDFDocument139 pagesIntroduccion Al Analisis de Patrones en PDFGabriel PiedraPas encore d'évaluation

- Unidad IiDocument9 pagesUnidad IiEl camino a emprender tu negocio SamaniegoPas encore d'évaluation

- TesisDocument29 pagesTesisLourdes VCPas encore d'évaluation

- Cuestonario de Preguntas Arquitectura AmbientalDocument12 pagesCuestonario de Preguntas Arquitectura AmbientalballielPas encore d'évaluation

- Agro MeteorologíaDocument8 pagesAgro MeteorologíaNaomi Scarlett De La Torre ValdezPas encore d'évaluation

- Asfalto Cap 3Document40 pagesAsfalto Cap 3Patricio Isaac Lopez CarrascoPas encore d'évaluation

- Tema 5 Hidrosfera AlcrebiteDocument127 pagesTema 5 Hidrosfera AlcrebiteRaquel Garcia Domenech100% (2)

- Memoria Descritiva Definitivo-Proyecto Agua PotableDocument18 pagesMemoria Descritiva Definitivo-Proyecto Agua PotableluyacPas encore d'évaluation

- Prometeo (Madrid. 1908) - 1910, No. 16Document104 pagesPrometeo (Madrid. 1908) - 1910, No. 16stabiloooPas encore d'évaluation

- Capitulo II. Cambio ClimáticoDocument19 pagesCapitulo II. Cambio ClimáticoPamela Astrid BarahonaPas encore d'évaluation

- Analisis Documental - Antes Que Sea Tarde - (Evaluación Sumativa 2° Trimestre)Document3 pagesAnalisis Documental - Antes Que Sea Tarde - (Evaluación Sumativa 2° Trimestre); a w u v i iPas encore d'évaluation