Académique Documents

Professionnel Documents

Culture Documents

Curs Tolerante Si Control Dimensional

Transféré par

Sergiu IvanTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Curs Tolerante Si Control Dimensional

Transféré par

Sergiu IvanDroits d'auteur :

Formats disponibles

Prof.dr.ing.

Liviu Crian

1/17

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

Capitolul I Introducere

1.1. Dezvoltarea metrologiei dimensionale

1.2. Locul i importana msurrilor i a controlului n

asigurarea calitii

Capitolul II Realizarea dimensiunilor, a formei i a

suprafeelor

Capitolul III Tolerane i ajustaje

3.1. Dimensiuni

3.2. Tolerane

3.3. Abateri

3.4. Ajustaje

3.5. Interschimbabilitatea n construcia de maini

Prof.dr.ing. Liviu Crian

2

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

Capitolul IV Sistemul ISO de tolerane

4.1. Scurt istoric

4.2. Factorul de toleran

4.3. Abateri fundamentale

4.4. Notarea dimensiunilor tolerate

4.5. Clase de tolerane recomandate

4.6. Sisteme de ajustaje

4.7. Alegerea sistemului de ajustaj

4.8. Proiectarea ajustajelor

4.9. Ajustaje recomandate

Prof.dr.ing. Liviu Crian

3

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

Capitolul V Tolerane geometrice

5.1. Precizia prelucrrii suprafeelor

5.2. Toleranele formei suprafeei

5.2.1. Tolerarea rectilinitii

5.2.2. Tolerarea planitii suprafeei

5.2.3. Tolerarea circularitii

5.2.4. Tolerarea cilindricitii

5.2.5. Tolerarea formei date a profilului

5.2.6. Tolerarea formei date a suprafeei

5.3. Toleranele orientrii

5.3.1. Baze de referin

5.3.2. Tolerarea paralelismului

5.3.3. Tolerarea perpendicularitii

5.3.4. Tolerarea nclinrii

Prof.dr.ing. Liviu Crian

4

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

5.4. Toleranele poziiei

5.4.1. Tolerarea poziiei nominale

5.4.2. Tolerarea concentricitii i a coaxialiti

5.4.3. Tolerarea simetriei

5.5. Toleranele btii

5.5.1. Tolerarea btii radiale

5.5.2. Tolerarea btii frontale

5.5.3. Tolerarea btii circulare dup o direcie nclinat

5.5.4. Tolerarea btii totale

Prof.dr.ing. Liviu Crian

5

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

5.6. Notarea pe desene a toleranelor geometrice

5.7. Limita maxim i minim material

5.7.1. Condiia maximului de material

5.7.2. Limita material maxim virtual

5.7.3. Condiia minimului de material

5.8. Influena preciziei formei suprafeelor asupra ajustajelor

Capitolul VI Rugozitatea suprafeelor

6.1. Noiuni generale. Terminologie

6.2. Aspecte privind importana alegerii rugozitii optime

6.3. Indicarea pe desene a rugozitii suprafeelor

Prof.dr.ing. Liviu Crian

6

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

Capitolul VII Erori de msurare. Incertitudinea msurrii

7.1. Noiuni generale

7.2. Sursele erorilor de msurare

7.3. Incertitudinea de msurare

7.4. Concluzii

Capitolul VIII Mijloace moderne de msurare utilizate la

inspecia abaterilor geometrice

8.1. Introducere

8.2. Msurarea dimensiunilor liniare

8.2.1. ublere

8.2.2. Micrometre

8.2.3. Instrumente comparatoare

Prof.dr.ing. Liviu Crian

7

TEHNICI DE MASURARE SI

CONTROL DIMENSIONAL

8.3. Msurarea unghiurilor

8.4. Msurarea abaterilor geometrice

8.5. Msurarea rugozitii suprafeelor

8.6. Msurri n coordonate

8.6.1. Introducere

8.6.2. Mainile de msurare n coordonate

8.7. Scanarea suprafeelor

Prof.dr.ing. Liviu Crian

8/17

Dezvoltarea exploziv a microelectronicii i informaticii,

realizarea sistemelor flexibile de fabricaie, implementarea unor

tehnologii noi, de vrf, a permis realizarea unor produse tot mai

complexe, realizate prin procese tehnologice greu de inut sub

control prin metodele tradiionale. Astfel s-a impus o nou

abordare a sistemelor de producie punndu-se la punct

sistemele integrate de producie cu ajutorul calculatorului

Computer Integrated Manufactury CIM, n cadrul crora un

subsistem important l reprezint cel al calitii asistate de

calculator Computer Aided Quality CAQ.

n cadrul sistemului QM (Quality Management) tehnica

msurrii este o parte component indisolubil legat de procesul

de obinere a produsului finit. Progresul tehnicilor de msurare

trebuie s in pasul cu dezvoltarea tehnicilor de prelucrare,

avnd n vedere c procesul de msurare, adic de estimare a

calitii execuiei, este faza final n realizarea produsului finit

care i pune decisiv amprenta asupra modului n care s-a

desfurat prelucrarea.

Prof.dr.ing. Liviu Crian

9/17

Orict de precis am reui s prelucrm un produs, dac

nu tim s-l msurm cel puin la fel de precis, investiia fcut n

prelucrare este inutil, produsul fiind estimat i apreciat la nivelul

controlului tehnic.

0,05m

5m

Instrumente de msur cu Laser

Comparatoare optice

Comparatoare mecanice

0,1mm

0,01mm

1m

0,1m

0,01m

0,001m(1nm)

0,3pm

Instrumente de msur

ublere cu vernier

Microscop electronic cu scanare

Comparatoare electronice

Fig.1.1. Dezvoltarea metrologiei dimensionale

1900 1920 1940 1960 1980 1990 2000 Anul

0,5m

Prof.dr.ing. Liviu Crian

10/17

Prima etapa n realizarea unei piese este proiectarea

acesteia. Aceast operaie const nu numai n desenarea

formei piesei, dar i n stabilirea i indicarea tuturor restriciilor

dimensionale, ale formei i suprafeelor ce alctuiesc piesa

dorit. Atunci cnd se proiecteaz o pies, aceasta este

imaginat ca avnd o form ideal, fiind compus de cele mai

multe ori din suprafee geometrice elementare (cilindru,

paralelipiped, sfer etc.), deci att dimensiunile, ct i forma

sunt considerate perfecte, fr erori fa de acestea, iar

suprafeele sunt fine.

Prof.dr.ing. Liviu Crian

11/17

Geometria unei piese, sau a unui ansamblu, poate s fie descris

printr-un set de specificaii care este cunoscut sub denumirea de

Specificii geometrice ale produsului (SGP) (Geometrical Product

Specifications (GPS)) acoperind cerinele de mrime i dimensiune,

toleranele geometrice i proprietile geometrice ale suprafeelor

SGP

Tolerane dimensionale Tolerane geometrice

Tolerane ale suprafeei

parametri de textur

Tolerane

de mrime

Tolerane

dimensionale,

de pas,

distane etc.

(cazuri

speciale)

Liniare

Unghiulare

De form

De orientare

De poziie

Btaie circular

Duritate

Ondulaie

Fig. 2.1. Specificaii geometrice ale produsului - concepte generale

Prof.dr.ing. Liviu Crian

12/17

ISO International Standardizing Organization Institutul

Internaional pentru Standardizare, prin Comitetul Tehnic ISO/TC 213

Dimensional and Geometrical Product Specification and Verification,

nfiinat n anul 1996, este interesat n dezvoltarea conceptelor SGP.

ISO/TC 213 poate fi accesat pe pagina web la adresa

http://www.ds.dk/isotc213, unde n funcie de drepturile de acces pot fi

gsite informaii cu privire la activitatea acestui comitet tehnic. n

paralel cu acest comitet tehnic s-a nfiinat i un alt comitet tehnic n

cadrul organizaiei europene CEN/TC 290. Printr-o convenie ncheiat

la Viena s-a stabilit c toate proiectele dezvoltate de ISO se vor

dezvolta n paralel i de comitetul european iar documentele finale vor

fi practic adoptate de comun acord, deci vor fi similare.

Institutele de standardizare din rile membre ISO sunt invitate de

dou ori pe an s participe la reuniunile organizate de ISO n cadrul

comitetelor tehnice. Unele ri se mulumesc ns s preia standardele

elaborate de comitetele tehnice n forma final i s le traduc n limba

naional, acestea cptnd apoi statutul de standard naional. Din

pcate, de multe ori traducerile sufer datorit faptului c nu exprim

sensul dorit de standardul original. Adoptarea expresiilor tehnice noi,

care nu pot fi traduse dect n cazul nelegerii depline a nelesului lor

tehnic, poate duce la confuzii propagate apoi la nivel naional.

Prof.dr.ing. Liviu Crian

13/17

Rolul unui sistem SGP este acela de a "traduce" diferitele

cerine tehnice sau tehnologice n "limbaj geometric". nainte

de nfiinarea comitetului tehnic ISO/TC 213, un alt grup din

cadrul ISO, Joint Harmonization Group ISO/TC 3-10 57/JHG

a prezentat un raport propunnd o clasificare a sistemului de

standarde SPG (GPS), acesta fiind intitulat Masterplan. n

cadrul acestei propuneri documentele sistemului SGP (GPS)

au fost mprite n patru grupe (fig. 2.2):

Standarde

fundamentale

GPS

Standarde globale GPS

Matricea general GPS

Standarde generale GPS

Standarde complementare GPS

Fig.2.2. Structura Masterplan GPS

Prof.dr.ing. Liviu Crian

14/17

Standardele globale GPS conin standarde de baz,

fundamentale, cum ar fi ISO 1 stabilirea temperaturii de

referin, sau ISO 14660-1 care stabilete noiunile i definiiile

specificaiilor geometrice.

Standardele generale GPS sunt aranjate ntr-o matrice

(tab. 2.1), fiecare linie coninnd lanuri de standarde iar fiecare

coloan conine specificaii ale caracteristicilor geometrice.

Standarde complementare GPS au fost propuse de diferite

comitete tehnice i nu numai de ISO/TC 213, acestea

referindu-se la reguli de desenare, principii de verificare a

diferitelor categorii de elemente geometrice, a unor organe de

maini (filete, roi dinate etc.) etc.

Tabelul 2.1. Matricea general GPS

Prof.dr.ing. Liviu Crian

15/17

Numrul celulei

1 2 3 4 5 6

Caracteristica geometric a elementului

1 Dimensiune

2 Distan

3 Raz

4 Unghi

5 Linie ce nu depinde de referin

6 Linie ce depinde de referin

7 Suprafa ce nu depinde de referin

8 Suprafa ce depinde de referin

9 Orientare

10 Poziie

11 Btaie circular

12 Btaie total

13 Referine

14 Profilul rugozitii

15 Profilul ondulaiei

16 Profil iniial

17 Imperfeciuni ale suprafeei

18 Muchii

Tabelul 2.1. Matricea general GPS

Prof.dr.ing. Liviu Crian

16/17

Tabelul 2.2. Matricea GPS (prima linie)

1 2 3 4 5 6

ISO 129

ISO 286-1

ISO 286-1

ISO 286-2

ISO 286-1

ISO 8015

ISO 14660-2

ISO 14253-1 ISO 463

ISO 9121

ISO 9493

ISO 10360-1

ISO 10360-2

ISO 13225

ISO 13385

ISO 14253-1

ISO 3650

ISO 14253-1

Prof.dr.ing. Liviu Crian

17/17

Masterplan-ul are la baz trei reguli deosebit de importante

care constituie obligaii ce revin standardelor elaborate:

1. Regula neambiguitii - fiecare lan de standarde din

matricea general GPS va conine reguli clare ntre

indicaiile de pe desen i caracteristicile geometrice ale

piesei i valoarea nominal ce reprezint caracteristica

ce poate fi determinat cu standardele internaionale de

calibrare.

2. Regula totalitii standardele vor asigura posibilitatea

de a indica pe desen toate caracteristicile cerute.

3. Regula complementaritii fiecare lan individual de

standarde din matricea general GPS va fi

complementar cu un altul.

Prof.dr.ing. Liviu Crian

18/16

TEHNICI DE MASURARE SI CONTROL DIMENSIONAL

Capitolul III Tolerane i ajustaje

3.1. Dimensiuni

3.2. Tolerane

3.3. Abateri

CURS II

Prof.dr.ing. Liviu Crian

19/16

Mrimea unei piese poate fi apreciat prin dimensiunile ei liniare, fiind,

de obicei, un diametru (n cazul pieselor cilindrice) sau o lungime (n

cazul pieselor prismatice).

n procesul de fabricaie putem vorbi de mai multe tipuri de dimensiuni:

dimensiuni de funcionare care au rol important n funcionarea

ansamblului din care piesa face parte, fiind elemente ale lanului

cinematic sau dimensiuni determinate de sarcinile care solicit

ansamblul (lungimea unei prghii, diametrul unui arbore etc.);

dimensiuni de asamblare necesare asamblrii a dou sau mai

multor piese care trebuie s funcioneze cuplate. Aceste dimensiuni

servesc att la fabricarea ansamblului, la prima asamblare, ct i la

reparaiile din timpul exploatrii pentru nlocuirea unei piese ieite din uz;

dimensiuni auxiliare (intermediare) de execuie necesare pentru

fiecare operaie intermediar a piesei finite, dar care nu au nici o

importan din momentul n care piesa intr n exploatare;

dimensiuni libere care nu influeneaz funcionarea piesei i nici a

ansamblului din care face parte (diametrul unui mner, limea sau

adncimea unei degajri pentru reducerea greutii unei piese etc.)

Dimensiuni

Prof.dr.ing. Liviu Crian

20/16

Standardul internaional ISO 286-1 furnizeaz mai multe definiii si

reguli generale privind dimensiunile. Acest standard definete

dimensiunea ca fiind:

"Un numr ce exprim, cu ajutorul unei uniti

adoptate, valoarea numeric a unei dimensiuni liniare

Considernd expresia de mai sus 10 cm sau 10 km sunt

dimensiuni dar nu i 10 kg sau 60

o

C. Pentru nelegerea corect a

noiunii de dimensiune standardul precizeaz faptul c noiunea de

dimensiune se refer la dimensiunea liniar. Celelalte dimensiuni, de

exemplu, cele unghiulare se precizeaz explicit de fiecare dat. De

altfel, standardul ISO 286-1 face diferen i ntre diferitele dimensiuni

liniare.

Prof.dr.ing. Liviu Crian

21/16

Fig. 3.1. Conceptul de dimensiune dup ISO/WD 14405.

DIMENSIUNE

Dimensiune

local

Dimensiune de

calcul

Dimensiune

global

Dimensiune

maxim

Dimensiune

minim

Dimensiune

statistic

Dimensiune

local

definit de o

sfer

Dimensiune

de calcul a

ariei cilindrice

Dimensiune de

calcul a

circumferinei

cilindrice

Dimensiune

medie

Aria

seciunii

medii

Dimensiunea

maxim

nscris

Dimensiunea

minim

circumscris

Dimensiune

local

definit de

dou puncte

Prof.dr.ing. Liviu Crian

22/16

Dimensiunile pieselor determinate fie prin calcule de rezisten, fie

din date experimentale, fie din considerente de ordin constructiv, sunt

denumite dimensiuni nominale i sunt notate cu N.

n practica industrial dimensiunile nominale, nu se pot realiza exact

datorit impreciziei inerente a procesului de fabricaie:

imprecizia geometric a mainii unelte,

uzura sculelor,

deformaiile sistemului elastic main pies scul,

deformaiile termice ale diferitelor componente ale mainii, ale

piesei de prelucrat i ale sculei,

erori ale mijloacelor de msurare i control.

Dimensiunile executate difer de cele nominale, acestea putnd

fi cunoscute prin msurarea piesei. Aceste dimensiuni se numesc

dimensiuni efective i se noteaz cu E.

Prof.dr.ing. Liviu Crian

23/16

ISO 286-1 descrie, de asemenea, i dimensiunea efectiv ca o

valoare msurat. Dimensiunea efectiv descrie mrimea unei

caracteristici geometrice obinute prin msurare.

Analiznd dimensiunile i mrimile pe desene, se pot imagina patru

grupuri de dimensiuni i mrimi liniare figura I.2:

Dimensiuni exterioare

Dimensiuni interioare

Trepte (degajri)

Distane

Dimensiuni interioare Trepte (degajri) Distane

(dimensiuni)

Dimensiuni exterioare

Fig. 3.2. Diferite tipuri de dimensiuni

Prof.dr.ing. Liviu Crian

24/16

Diferena algebric dintre dimensiunea efectiv E a unei piese i

dimensiunea nominal N se numete abatere efectiv i se noteaz cu

A:

A = E - N [3.1]

Datorit faptului c execuia unei dimensiuni la valoarea ei nominal

este imposibil (sau pur ntmpltoare) se impune necesitatea

acceptrii pentru piesele executate, a abaterilor, a diferenelor fa de

valoarea nominal. Aceste abateri trebuie ns limitate, pentru ca rolul

funcional al piesei s nu fie afectat de diferene prea mari ntre

dimensiunea calculat i cea existent care ar putea duce la uzuri

rapide sau distrugeri ale piesei n timpul funcionrii.

Astfel se impune stabilirea unor dimensiuni limit, a unei dimensiuni

maxime i a uneia minime, ntre care trebuie s se ncadreze valoarea

efectiv a dimensiunii respective. Dac una dintre cele dou limite este

depit, piesa respectiv se consider neutilizabil, rebutat.

Prof.dr.ing. Liviu Crian

25/16

Condiia impus unei piese pentru a fi declarat utilizabil este,

deci, ca dimensiunile ei efective E s se gseasc ntre limitele anterior

stabilite: dimensiunea minim, D

min

(d

min

) i dimensiunea maxim D

max

(d

max

).

Prin convenie, pentru notarea specificaiilor legate de alezaje, se

folosesc majuscule, iar pentru arbori litere mici. Deci:

D

min

= diametrul minim al alezajului;

D

max

= diametrul maxim al alezajului;

d

min

= diametrul minim al arborelui;

d

max

= diametrul maxim al arborelui.

Astfel condiia menionat mai sus se poate scrie:

Dmax > E > Dmin [3.2]

dmax > e > dmin

Prof.dr.ing. Liviu Crian

26/16

3.2. Tolerane

Diferena dintre dimensiunea maxim i dimensiunea minim a unei

dimensiuni se numete toleran si se noteaz cu T

D

pentru alezaje i

T

d

pentru arbori:

T

D

= D

max

D

min

n cazul alezajelor [3.3]

T

d

= d

max

d

min

n cazul arborilor

Avnd n vedere c valoarea D

max

(d

max

) este ntotdeauna mai

mare dect valoarea D

min

(d

min

), rezult c tolerana alezajului, T

D

,

respectiv a arborelui, T

d

, va fi un numr pozitiv.

T

D

(T

d

) > 0 [3.3]

CINE NU TIE LA VERIFICARE

Prof.dr.ing. Liviu Crian

27/16

Fig. 3.3. Dimensiuni limit i abateri pentru arbori i alezaje

Prof.dr.ing. Liviu Crian

28/16

Deoarece o toleran mai mare reprezint o prelucrare mai puin

precis a dimensiunii respective, mai simpl, rezult c preul de cost

al prelucrrii va fi mai sczut dect n cazul unei dimensiuni tolerate

mai strns. Micorarea toleranei unei dimensiuni duce la aplicarea

unor procedee de prelucrare mai precise, la utilizarea unor mijloace de

msurare mai precise (deci mai scumpe), la adoptarea unor condiii

restrictive care s duc la obinerea dimensiunii ntre cele dou limite

D

max

(d

max

) respectiv D

min

(d

min

).

Toate aceste msuri i restricii ngreuneaz procesul de prelucrare,

mresc timpul de execuie ducnd la scumpirea piesei respective.

Acestea sunt motivele pentru care proiectantul este obligat s aleag

toleranele maxime admise care asigur realizarea rolului funcional al

piesei proiectate.

Prof.dr.ing. Liviu Crian

29/16

3.3 Abateri

Abaterea superioar, ES (es), reprezint diferena algebric

dintre dimensiunea maxim i dimensiunea nominal.

ES = D

max

N [3.4]

es = d

max

- N

Abaterea inferioar, EI (ei), reprezint diferena algebric dintre

dimensiunea minim i dimensiunea nominal

EI = D

min

N [3.5]

ei = d

min

- N

Prof.dr.ing. Liviu Crian

30/16

Fig. 3.4. Reprezentarea grafic a toleranele arborilor i alezajelor

Prof.dr.ing. Liviu Crian

31/16

Aa cum se poate observa din figura 3.4, abaterile, spre deosebire de

tolerane, pot avea i valori negative (sub linia zero).

Considernd relaiile de mai sus, se pot exprima toleranele n

funcie de abateri astfel:

Ta = D

max

- D

min

= ES EI [3.6.]

Ta = d

max

d

min

= es ei

Dup cum se observ n figura 3.4, zona cuprins ntre liniile

corespunztoare dimensiunii maxime i minime este aezat asimetric pe

circumferina alezajului respectiv arborelui, aceasta numindu-se cmp de

toleran.

Considernd cele de mai sus, o dimensiune tolerat se va indica

prin menionarea valorii nominale precum i a abaterilor maxim i minim

admisibile, sub forma

N

+ (-) ES

+ (-)

EI

EXEMPLU: 54 , 82 , 124

+0,1

-0,2

-0,02

-0,04

+0,020

+0,005

Prof.dr.ing. Liviu Crian

32/16

Exemplu.

Un disc de frnare se monteaz pe un arbore al crui

diametru are dimensiunea nominal N = 20 mm. Pentru o montare

uoar i o funcionare corect diametrul alezajului discului de

frnare va trebui s aib valori cuprinse ntre D

min

= 19,980 mm i

D

max

= 20,010 mm. Se cere s se calculeze toate datele ce se vor

nota pe desenul de execuie al discului de frnare referitoare la

alezajul acestuia.

Disc de frnare

Arbore

2

0

N

Prof.dr.ing. Liviu Crian

33/16

Rezolvare

Tolerana alezajului este:

T

D

= D

max

D

min

= 20,01 19,98 = 0,03 mm

T

D

= 0,03 = 30 m

Abaterea superioar este:

ES = D

max

N = 20,01 20 = 0,01 mm

ES = 0,01 = 10 m

Abaterea inferioar este:

EI = D

min

N = 19,98 20 = - 0,02 mm

EI = - 0,02 = - 20 m

Cu valorile ES i EI se poate calcula tolerana T

D

utiliznd formula:

T

D

= ES EI = 0,01 (- 0,02) = 0,03 mm

T

D

= 30 m

Astfel, dimensiunea tolerat a alezajului discului de frnare va putea

fi exprimat sub forma urmtoare:

Prof.dr.ing

. Liviu

Crian

34

TEHNICI DE MASURARE SI CONTROL DIMENSIONAL

Capitolul III Tolerane i ajustaje

3.4. Ajustaje

3.5. Interschimbabilitatea n construcia de maini

Capitolul IV Sistemul ISO de tolerane

4.1. Scurt istoric

4.2. Factorul de toleran

4.3. Abateri fundamentale

4.4. Notarea dimensiunilor tolerate

4.5. Clase de tolerane recomandate

4.6. Sisteme de ajustaje

4.7. Alegerea sistemului de ajustaj

4.8. Proiectarea ajustajelor

4.9. Ajustaje recomandate

CURS III

Prof.dr.ing

. Liviu

Crian

35

3.4. Ajustaje

n majoritatea cazurilor piesele sunt montate n subansamble i

ansamble ale mainilor, ntre ele fiind necesar s existe o corelaie

dimensional, care s asigure funcionarea corespunztoare a

subansamblelor, a ansamblelor i, n final, a mainii.

Cele mai frecvente posibiliti de asamblare a dou piese sunt

cele de tipul arbore alezaj unde piesa cuprins este introdus n

piesa cuprinztoare, ntre cele dou piese existnd o relaie

dimensional stabilit n aa fel nct ansamblul s ndeplineasc

rolul funcional pentru care a fost destinat.

Suprafaa

cuprins

Fig. 3.6.

Tipuri de

suprafee

elementare

arbore

alezaj

Suprafaa

cuprinztoare

Prof.dr.ing

. Liviu

Crian

36

La asamblarea a dou piese, la care montajul se face prin

introducerea uneia n cealalt (arbore n alezaj) dimensiunea

nominal a piesei cuprinse i cea a piesei cuprinztoare sunt

egale i se numete dimensiune nominal a asamblrii.

n funcie de destinaia lor, piesele care se asambleaz pot s

execute, n timpul funcionrii, o micare relativ una fa de cealalt

sau se poate impune o imobilizare complet ntre acestea. Atunci cnd

se dorete obinerea unei micri relative ntre cele dou piese,

diametrul efectiv al arborelui trebuie s fie mai mic dect diametrul

efectiv al alezajului, astfel nct s se permit formarea unui joc ntre

suprafeele celor dou piese. Mrimea jocului este egal cu diferena

algebric dintre valorile efective ale diametrelor alezajului i arborelui.

J = D d [3.7.]

Prof.dr.ing

. Liviu

Crian

37

Arbore

Alezaj

Arbore

J

o

c

Alezaj

Fig. 3.7. Asamblarea cu joc

Prof.dr.ing

. Liviu

Crian

38

Dac se dorete blocarea rotaiei ntre arbore i alezaj este necesar

ca diametrul efectiv al arborelui s fie mai mare dect diametrul efectiv al

alezajului, diferena dintre acestea numindu-se strngere. n acest caz

asamblarea se face forat prin presarea arborelui n interiorul alezajului.

Alezaj

Arbore

Arbore

Fig. 3.8. Asamblarea cu strngere

Diferena dintre diametrul efectiv al arborelui, d, i diametrul efectiv al

alezajului, D, se numete strngere i se noteaz cu S.

S = d D [3.8.]

Prof.dr.ing

. Liviu

Crian

39

La prelucrarea unui lot de piese considerndu-se aceeai dimensiune

N sau N , dimensiunile efective rezultate n urma prelucrrii pot

s ia valori oarecare rspndite probabilistic n cadrul toleranei

specificate (nelund n considerare rebuturile).

La asamblarea unui lot de arbori cu un lot de alezaje, vor rezulta valori

diferite ale jocului sau strngerii, avnd n vedere c asamblarea se face

fr nici o sortare sau mperechere ntre piesele conjugate.

Astfel se introduce noiunea de ajustaj, care semnific relaia dintre o

suprafa extern i una intern (alezajul i arborele) care se

asambleaz (piesele n contact care formeaz ajustajul au aceeai

dimensiune nominal). Astfel,

un ajustaj este o caracteristic a pieselor aflate n contact,

caracterizat prin diferena dintre dimensiunile pieselor nainte i

dup asamblare.

+es

- ei

+ES

- EI

Prof.dr.ing

. Liviu

Crian

40

Avnd n vedere cele de mai sus se pot pune n eviden trei situaii:

D

min

> d

max

ajustajul cu joc,

D

max

< d

min

ajustajul cu strngere,

Un domeniu de tranziie ntre cele dou cazuri de mai sus,

Dmin < d max i Dmax > dmin ajustajul intermediar sau de trecere.

Ajustajul cu joc

Prof.dr.ing

. Liviu

Crian

41

Jocul maxim apare n situaia extrem n care arborele se execut

la dimensiunea minim posibil, iar alezajul la dimensiunea maxim

posibil. Se observ, de asemenea, c valorile jocului sunt

ntotdeauna pozitive.

J > 0

Tolerana jocului se definete ca fiind diferena dintre jocul maxim i

jocul minim:

Tj = Jmax - Jmin [3.30.]

Relaia se mai poate scrie astfel:

Tj = (Dmax dmin) (Dmin - dmax) = TD + Td [3.11.]

CINE NU TIE LA

VERIFICARE

Prof.dr.ing

. Liviu

Crian

42

Ajustajul cu strngere

Strngerea poate avea valori diferite, varind ntre dou valori extreme,

strngerea minim, Smin, i strngerea maxim, Smax.

Smax = dmax Dmin [3.12.]

Smin = dmin - Dmax

Prof.dr.ing

. Liviu

Crian

43

Strngerea maxim apare n situaia extrem n care alezajul se

execut la valoarea minim a diametrului su (D

min

), iar arborele la

valoarea maxim a diametrului su (d

max

).

Se observ de asemenea c valorile strngerii sunt ntotdeauna

pozitive.

S > 0

Tolerana strngerii se definete ca fiind diferena dintre strngerea

maxim i strngerea minim:

T

S

= S

max

- S

min

[3.13.]

Relaia se mai poate scrie astfel:

T

S

= (d

max

D

min

) (d

min

- D

max

) = T

D

+ T

d

[3.14.]

CINE NU TIE LA

VERIFICARE

Prof.dr.ing

. Liviu

Crian

44

Ajustaje intermediare

Exist posibilitatea ca la asamblarea unui lot de arbori cu un lot de

alezaje, s se obin att asamblri cu joc, ct i asamblri cu

strngere. Aceste ajustaje se numesc ajustaje intermediare. Situaia

apare atunci cnd cmpurile de toleran ale arborelui i ale alezajului

se ntreptrund, suprapunndu-se total sau parial.

n cazul ajustajului intermediar att valoarea jocului ct i

valoarea strngerii variaz de la valoarea maxim la zero.

Deci, pentru un ajustaj intermediar se vor calcula jocul maxim

(Jmax) i strngerea maxim (Smax).

CINE NU TIE LA

VERIFICARE

Jmax = Dmax dmin [3.14.]

Smax = dmax Dmin

Jmin = Smin = 0

Prof.dr.ing

. Liviu

Crian

45

Fig. 3.11. Ajustaj intermediar

Prof.dr.ing. Liviu Crian

46

a. Detaliat b. Simplificat

1. tolerana alezajului;

2, 3, 4 posibile tolerane ale arborelui;

a = jocul maxim

b = strngerea maxim

c = valoarea nominala a ajustajului

Prof.dr.ing

. Liviu

Crian

47

3.5. Interschimbabilitatea n construcia de maini

n cazul produciei de serie mare sau de mas se impune executarea unor

piese cu un grad de precizie ridicat n aa fel nct o astfel de pies s poat fi

montat sau nlocuit cu o alta, fr nici o prelucrare suplimentar sau

ajustare, meninnd n acelai timp condiiile tehnice prescrise pentru

funcionarea ansamblului din care face parte piesa respectiv. Piesele care

ndeplinesc aceast condiie se numesc interschimbabile, iar proprietatea

pieselor de a fi interschimbabile se numete interschimbabilitate.

Acest principiu se aplic nu numai pieselor finite ci i subansamblelor sau

ansamblelor (de exemplu rulmenii, motoarele electrice, utilajele dintr-o linie de

prelucrare n flux automat etc.)

Interschimbabilitatea este o proprietate deosebit de important n cazul

produciei n serie, aceasta fcnd posibil asamblarea mainilor pe linii de

montaj, contribuind la reducerea costurilor produselor i la posibilitatea

funcionrii unui service prompt, eficient i ieftin (schimbarea pieselor ieite din

uz se poate face foarte rapid i comod).

Un alt avantaj al interschimbabilitii l constituie posibilitatea cooperrii

ntre fabricani, fiecare putnd produce subansamble sau ansamble,

asamblarea produsului finit fcndu-se pe linia de montaj. De exemplu, n

industria constructoare de automobile, subansamblele componente (pri de

caroserie, motorul, suspensia etc.) pot fi produse n mai multe fabrici, chiar n

ri diferite, montajul final fcndu-se pe o linie de montaj, fr o sortare,

ajustare sau prelucrare suplimentar.

Prof.dr.ing

. Liviu

Crian

48

Dac piesele ndeplinesc condiia de interschimbabilitate fr a fi necesar

o sortare a lor i o montare ulterioar pe grupe de interschimbabilitate

proprietatea se numete interschimbabilitate total sau complet.

Totui, n unele cazuri, precizia necesar asigurrii unei interschimbabiliti

totale este foarte ridicat, majornd prea mult preul de cost al produsului final.

n aceast situaie, pentru a ieftini produsele, piesele sunt sortate dup

prelucrare n mai multe grupe, fiecare grup avnd precizia necesar pentru

asamblare. Asamblarea se face ntre piese din grupe corespondente de

precizie, piesele fabricate astfel avnd doar proprietatea de

interschimbabilitate parial sau limitat.

n industria modern, interschimbabilitatea este un mijloc important de

ridicare a nivelului tehnic general al produciei, cu condiia de a respecta o

serie de cerine importante: aplicarea raional a dimensiunilor limit pe

desenele de execuie i asamblare, alegerea corect a mainilor unelte i a

celor mai adecvate i productive metode de prelucrare, utilizarea unor

semifabricate mai precise, folosirea unor mijloace de verificare i msurare

performante etc.

Prof.dr.ing

. Liviu

Crian

49

Capitolul IV. SISTEMUL ISO DE TOLERANTE

4.1. Scurt istoric

nc naintea celui de-al doilea Rzboi Mondial s-au manifestat

preocupri privind standardizarea internaional a condiiilor tehnice

necesare realizrii produselor n aceleai condiii tehnice, n locaii

diferite, fabrici diferite sau chiar ri diferite. Practic se simea

necesitatea crerii unui sistem internaional de tolerane i ajustaje care

s ofere posibilitatea fabricilor s coopereze n vederea realizrii unor

produse comune. Prima organizaie care a ncercat realizarea acestui

deziderat a fost International Standard Association (ISA)

Organizaia Internaional pentru Standarde care a elaborat un sistem

de tolerane pn la 500 mm. In anul 1946 se nfiineaz International

Organization for Standardization (ISO) Organizaia Internaional

pentru Standardizare, care continu preocuprile ISA, elabornd n

1962 o recomandare ISO/R 286 care acoperea dimensiuni pn la

3150 mm. Abia n anii '70 ISO a publicat Standardele Internaionale

care apoi n jurul anilor '80 s-au dovedit limitate, necesitnd revizuiri. n

urma analizelor fcute cu ajutorul comitetelor de experi s-au elaborat

trei noi standarde internaionale care au fost apoi publicate n 1988:

ISO 286-1 noiuni fundamentale ale sistemului, ISO 286-2 tabele de

abateri i tolerane i ISO 1829 - set de recomandri privind clasele de

toleran.

Prof.dr.ing

. Liviu

Crian

50

n 1996 a fost creat un nou comitet tehnic, ISO/TC 213 care are ca

atribuii revizuirea ISO 286 conform noilor tendine. n 2001 a fost

publicat o versiune "draft" a standardului 286-1. ISO 1829 va fi

nglobat n 286-1, iar ISO 286-2 va fi modificat doar parial.

4.2. Factorul de toleran

Execuia unei piese devine cu att mai dificil, deci mai scump, cu

ct piesa are tolerane mai strnse i dimensiuni mai mari. Pentru a

face legtura ntre dimensiunea nominal i tolerana acelei dimensiuni

se folosete noiunea de interval de toleran (ISO/CD 286-1:2001).

Limea intervalului de toleran definete valoarea toleranei

dimensiunii respective, iar poziia acestuia relativ la linia zero

(dimensiunea nominal) definete abaterile dimensiunii (fig.4.1).

Prof.dr.ing

. Liviu

Crian

51

Fig. 4.1. Legtura dintre dimensiune i toleran

Atunci cnd se dorete obinerea unei asamblri, piesele ce compun

asamblarea trebuie s fie executate cu acelai nivel al preciziei. De

asemenea, pentru a avea acelai nivel al preciziei n cadrul unui ansamblu

format din piese cu dimensiuni nominale diferite se folosete noiunea de grad

de toleran. Acest grad de toleran se constituie ca msur a preciziei,

valoarea toleranei pentru o mrime dat putnd fi exprimat astfel:

IT = a i [4.1.]

unde: i unitatea de toleran

a factorul gradului de toleran

Prof.dr.ing

. Liviu

Crian

52

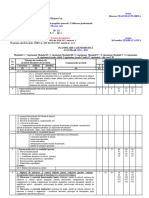

IT International Tolerance Toleran Internaional (tab. 4.1) se

constituie n serii de tolerane universale i uniforme i care depind

doar de dimensiunea nominal. Astfel unitatea de toleran depinde

doar de dimensiunea nominal i de gradul de toleran ales.

peste - 3 6 10 18 30 50 80 120 180 250 315 400

pana la

3 6 10 18 30 50 80 120 180 250 315 400 500

1 1 1 1,2 1,5 1,5 2 2,5 3,5 4,5 6 7 8

2 1,5 1,5 2 2,5 2,5 3 4 5 7 8 9 10

3 2,5 2,5 3 4 4 5 6 8 10 12 13 15

4 4 4 5 6 7 8 10 12 14 16 18 20

5 5 6 8 9 11 13 15 18 20 23 25 27

6 8 9 11 13 16 19 22 25 29 32 36 40

7 12 15 18 21 25 30 35 40 46 52 57 63

8 18 22 27 33 39 46 54 63 72 81 89 97

9 30 36 43 52 62 74 87 100 115 130 140 155

10 48 58 70 84 100 120 140 160 185 210 230 250

11 75 90 110 130 160 190 220 250 290 320 360 400

12 120 150 180 210 250 300 350 400 460 520 570 630

13 180 220 270 330 390 460 540 630 720 810 890 970

14 300 360 430 520 620 740 870 1000 1150 1300 1400 1550

15 480 580 700 840 1000 1200 1400 1600 1850 2100 2300 2500

16 750 900 1100 1300 1600 1900 2200 2500 2900 3200 3600 4000

2

3

1,2

4

Dimensiuni nominale, mm

IT

Valori ale tolerantelor fundamentale, m

0,8

6

10

14

25

250

400

600

40

60

100

140

TOLERANTE FUNDAMENTALE - IT

Tabelul 4.1. valori ale gradelor de toleran pentru dimensiuni pn la 500 mm

Prof.dr.ing

. Liviu

Crian

53

Domeniul de dimensiuni pn la 3150 este mprit n 21 de

subdomenii standard.

Standardul ISO 286-1 indic 20 de niveluri ale preciziei, fiecare avnd

un grad de toleran notat cu IT urmat de o cifr cu valori 01, 0, 1, 2,

3, 4...18, n ordinea descresctoare a preciziei. Tolerana

fundamental ISO se va nota deci IT01, IT3, IT5, IT11 etc. Gradele

01 i 0 nu se folosesc n mod curent.

Standardele ISO 286-1 i 286-2 trateaz domeniul de dimensiuni pn

la 3150 mm, acest domeniu fiind la rndul su mprit n dou

subdomenii, pn la 500 mm i peste 500 pn la 3150 mm.

Unitatea de toleran se calculeaz diferit pentru cele dou

subdomenii. Acestea sunt mprite n 21 de intervale dimensionale,

fiecare toleran fundamental fiind calculat ca medie geometric a

limitelor intervalului respectiv.

Valorile toleranelor fundamentale calculate pentru gradele de toleran

IT01, IT0, IT1 sunt calculate cu urmtoarele formulele:

[4.3]

2

D

1

D D =

0,008D 0,3 IT01 + = 0,012D 0,5 IT0 + = 0,020D 0,8 IT1 + =

Prof.dr.ing

. Liviu

Crian

54

Pentru a fixa poziia intervalului de toleran fa de linia 0,

indiferent de gradul de precizie ales, se definete abaterea

fundamental, care este abaterea limit cea mai apropiat de linia

zero. Astfel, limea intervalului de toleran este determinat de gradul

de precizie ales, deci cealalt limit este determinat de valoarea

toleranei (fig. 4.2.). Este uor de neles c abaterea fundamental

coincide ntotdeauna cu una din abaterile superioar sau

inferioar, deoarece acestea sunt limitele intervalului de toleran.

Standardul ISO 286-1 prevede 28 de abateri fundamentale

notate cu literele alfabetului latin. Bineneles se respect convenia

prin care cele referitoare la alezaje se noteaz cu majuscule -

A,B,C,...ZC (sau cu combinaii din dou majuscule) iar cele pentru

arbori se noteaz cu minuscule - a,b,c,...,zc, (sau cu combinaii din

dou minuscule). Pentru a se evita confuziile pe desene, literele I, i,

L, l, O, o, Q, q, W, w nu se folosesc.

4.3. Abateri fundamentale

CINE NU TIE LA

VERIFICARE

Prof.dr.ing

. Liviu

Crian

55

Fig. 4.2. Abaterea fundamental

Abaterile fundamentale notate cu aceeai liter pentru alezaj i pentru

arbore sunt egale ca valoare absolut, dar opuse ca semn (cu unele

excepii).

Prof.dr.ing

. Liviu

Crian

56

n cazul abaterilor js i JS nu exist abateri fundamentale deoarece

poziia lor este ntotdeauna simetric fa de linia 0 (fig. 4.3 i fig.4.4).

Prin asocierea simbolului unei abateri fundamentale cu simbolul

toleranei fundamentale se obine clasa de toleran.

Astfel n simbolizarea acesteia se omite simbolul IT:

abaterea fundamentala (H) + tolerana fundamental (IT7) = H7.

Alte exemple: JS8, D5, S9 pentru alezaje i h7, d5, s9 pentru

arbori.

Clasa de toleran este notat ntotdeauna cu litere ce indic

abaterea fundamental i numere ce indic gradul de toleran, de

exemplu P7 (alezaj) sau p7 (arbore).

Prof.dr.ing

. Liviu

Crian

57

Schema abaterilor fundamentale pentru arbori

SIMBOLUL

ARBORELUI

UNITAR

Prof.dr.ing

. Liviu

Crian

58

Schema abaterilor fundamentale pentru alezaje

SIMBOLUL

ALEZAJULUI

UNITAR

Prof.dr.ing. Liviu Crian

59

1. K1 la K3, si K4 la K8 pentru dimensiuni pentru care < valoarea nominala 3 mm (

2. K4 la K8 pentru dimensiuni: 3 mm < valoarea nominala 500 mm

3. K9 la K18 4. M1 la M6 5. M9 la M18 6. N1 la N8 7. N9 la N18

Prof.dr.ing. Liviu Crian

60

1 - j5, j6

2 - k1 la k3, si k4 la k7 pentru dimensiuni pentru care valoarea nominala 3 mm

3 - k4 la k7 pentru dimensiuni pentru care: 3 mm < valoarea nominala 500 mm

Prof.dr.ing

. Liviu

Crian

61

4.4. Notarea dimensiunilor tolerate

Simbolizarea unei dimensiuni tolerate cuprinde valoarea dimensiunii

nominale urmat de simbolul clasei de toleran sau de abateri limit

precedate de semnele +, sau , conform ISO 14405.

Astfel se pot folosi urmtoarele notaii:

40H7 sau 40

+0,025

pentru alezajul avnd dimensiunea

nominal 40;

95p7 sau 95 pentru arborele avnd dimensiunea

nominal 95.

+0,072

+0,037

Prof.dr.ing

. Liviu

Crian

62

4.5. Clase de tolerane recomandate

Considernd notarea precizat mai sus, pot fi realizate 560 de

clase de tolerane fundamentale pentru fiecare dimensiune

nominal. Deoarece numrul de alternative posibil este prea mare,

ISO 1829 i ISO/CD 286-1:2001 precizeaz anumite clase de

tolerane recomandate sau prefereniale. Astfel, un proiectant are la

dispoziie 17 clase de tolerane, putnd s aleag i altele posibile

numai n cazuri justificate. n acest fel alegerea i uniformizarea

alegerii unei clase de tolerane este optimizat reducndu-se numrul

sculelor de prelucrare i al mijloacelor de inspecie i msurare

necesare.

n figura 4.5 este prezentat sistemul claselor de tolerane

prefereniale (recomandate). Clasele de toleran scrise cu litere italice

au fost adugate prin ISO/CD 286-1:2001.

Prof.dr.ing. Liviu Crian

63

TOLERANTE PREFERENTIALE (recomandate)

g5 h5 j

s

5 k5 m5 n5 p5 r5 s5 t5

f6 g6 h6 j

s

6 k6 m6 n6 p6 r6 s6 t6 u6 x6

e7 f7 h7 j

s

7 k7 m7 n7 p7 r7 s7 t7 u7

d8 e8 f8 h8

c9 d9 e9 h9

d10 h10

a11 b11 c11 h11

G6 H6 Js6 K6 M6 N6 P6 R6 S6 T6

F7 G7 H7 Js7 K7 M7 N7 P7 R7 S7 T7 U7 X7

E8 F8 H8 Js8 K8 M8 N8 P8 R8

D9 E9 F9 H9

C11 D10 E10 H10

A11 B11 C11 D11 H11

ARBORI

ALEZAJ E

Prof.dr.ing

. Liviu

Crian

64

4.6. Sisteme de ajustaje

Un sistem de tolerane este un ansamblu de dimeniuni i abateri limit

care permit alegerea corespunztoare a ajustajelor.

Un sistem de tolerane se refer numai la suprafee de acelai gen: cilindrice,

plane, conice, asamblri filetate, roi dinate etc.

Un ajustaj se poate obine prin asamblarea ARBORE-ALEZAJ dintr-un set de

arbori cu un set de alezaje, care se asambleaz fr o sortare prealabil. n

funcie de dimensiunile efective ale perechilor alezaj arbore se pot obine jocuri

sau strngeri.

Pentru limitarea numrului de ajustaje ce pot fi obinute folosind clasele de

tolerane indicate de ISO 286-1 i pentru asigurarea unei metode universale de

obinere a ajustajelor, s-au stabilit dou sisteme de ajustaje:

Ajustaj cu alezaj unitar;

Ajustaj cu arbore unitar.

Sistemul de ajustaj cu alezaj unitar (pentru o anumit dimensiune) presupune

folosirea poziiei unice fa de linia zero a unui interval de toleran pentru alezaj

(EI = 0), obinerea diferitelor jocuri sau strngeri fcndu-se prin asamblarea

acestuia cu arbori avnd aceiai dimensiune nominal dar clase de toleran

diferite. n cazul general se menine constant poziia intervalului de toleran al

alezajului (se adopt o abatere fundamental standard) fa de linia zero i n

funcie de ajustajul dorit (joc, strngere sau intermediar) se adopt clase de

toleran corespunztoare pentru arbore (fig. 4.6.).

Prof.dr.ing

. Liviu

Crian

65

Fig. 4.6. Sistem de ajustaj cu alezaj unitar

Prof.dr.ing

. Liviu

Crian

66

Fig. 4.7. Sistem de ajustaj cu arbore unitar

Prof.dr.ing

. Liviu

Crian

67

4.7. Alegerea sistemului de ajustaj

Din punct de vedere tehnic i calitativ, cele dou sisteme de ajustaje

prezentate mai sus sunt identice. Din punct de vedere economic i

tehnologic sistemul de ajustaj cu alezaj unitar este preferat.

La prelucrarea unui alezaj de un anumit diametru, este necesar o

scul de prelucrare grosolan a acestuia, numit burghiu i de cel puin

o scul de finisare, numit alezor.

Obinerea arborilor presupune, indiferent de dimensiunea acestora i

de precizia dorit, utilizarea unui singur cuit de strung pentru degroare

i unul pentru finisare.

Burghiele i alezoarele sunt scule complexe i deci mult mai scumpe

dect cuitele de strung. Mai mult, pentru prelucrarea unui set de alezaje

cu "n" dimensiuni nominale este nevoie de "n" seturi burghiu i alezor,

iar pentru prelucrarea unui set de arbori cu "n" dimensiuni este nevoie

doar de dou cuite de strung (unul pentru degroare i unul pentru

finisare). Utilizarea sistemului de ajustaj cu alezaj unitar presupune

prelucrarea unui singur alezaj (n cazul unei dimensiuni nominale i a

unei clase de toleran alese) i a mai multor arbori n vederea obinerii

jocurilor sau strngerilor dorite. Este evident, considernd cele de mai

sus, c utilizarea sistemului de ajustaj cu alezaj unitar este mai ieftin.

Prof.dr.ing

. Liviu

Crian

68

La alegerea sistemului de ajustaj trebuie s se in seama de anumite condiii

constructive, care, n funcie de cazul particular tratat, pot determina alegerea

unui sistem sau a celuilalt. n cazurile n care se folosesc bare trase (cu o

precizie dimensional i de form foarte bun, dar cu un pre de cost mai

ridicat) este de preferat sistemul de ajustaj cu arbore unitar, prelucrarea

ulterioar a arborilor fiind inutil i scump (aplicaii: mecanica fin, transmisii

etc.).

n cazul n care pe un arbore este necesar s se monteze mai multe alezaje (de

exemplu trei, ca n fig. 4.8.), soluia adoptat este de cele mai multe ori

prelucrarea arborelui n trepte, fiecare alezaj avnd o alt valoare nominal.

Aceast soluie este indicat n cazurile n care gabaritul o permite, adoptarea

dimensiunilor nominale diferite pentru fiecare treapt a arborelui ducnd la

mrirea acestuia. n situaiile n care pstrarea unui gabarit ct mai redus

(implicit a unei greuti reduse) este important, se va adopta sistemul de

ajustaj cu arbore unitar.

N

1

N

2

N

3

Fig. 4.8. Utilizarea

sistemului de ajustaj

cu alezaj unitar n

cazul montrii mai

multor alezaje pe un

arbore

Prof.dr.ing

. Liviu

Crian

69

n concluzie se poate spune c la proiectarea unor ajustaje se va

indica cu precdere sistemul de ajustaj cu alezaj unitar, sistemul de

ajustaj cu arbore unitar fiind indicat numai n cazuri particulare, care

exclud utilizarea celui dinti.

Prof.dr.ing

. Liviu

Crian

70

Prof.dr.ing

. Liviu

Crian

71

4.8. Proiectarea ajustajelor

Alegerea unor tolerane care s asigure rolul funcional al piesei,

subansamblului sau ansamblului respectiv este o operaie care necesit

nu numai cunotine temeinice, dar i o experien ct mai bogat. Pe

lng asigurarea rolului funcional al piesei, proiectantul trebuie s aib

n vedere i costurile legate de obinerea ajustajelor indicate pe desene.

A proiecta o pies, un ansamblu sau un produs la o precizie mai mare

dect cea necesar nseamn o cheltuial nejustificat care se va

regsi n preul de cost al produsului. n condiiile concureniale ale pieei

mileniului XXI, obinerea unor produse prelucrate la calitatea i cerinele

beneficiarilor este deosebit de important. Acestea sunt motivele

pentru care alegerea unor tolerane (deci implicit a preciziei i a

preului de cost) optime devine o problem de supravieuire a

oricrei firme din lume.

O regul general a alegerii toleranelor este aceea de a opta pentru

tolerana maxim care asigur rolul funcional al dimensiunii (piesei)

respective. De obicei alezajul se execut cu o treapt de precizie mai

puin precis dect arborele, deoarece alezajul este mai complicat i mai

scump de prelucrat la aceeai precizie cu arborele.

Prof.dr.ing

. Liviu

Crian

72

Dup ce s-a stabilit caracterul ajustajului ce se dorete, este

deosebit de util s se reprezinte schematic (la scar) intervalele de

tolerane ale celor dou piese ce formeaz ajustajul i, de asemenea,

poziia lor relativ fa de linia zero (fig.4.11.).

Dup ce s-au stabilit abaterile limit ale celor dou piese - alezaj i

arbore - se simbolizeaz ajustajul innd cont de regulile de notare

prevzute n ISO/CD 286-1:2001.

Simbolizarea unui ajustaj trebuie s conin:

dimensiunea nominal comun;

simbolul clasei de toleran a alezajului;

simbolul clasei de toleran a arborelui.

Simbolizarea trebuie s aib una din formele:

70H7/f6 sau n cazul ajustajelor cu alezaj unitar

i

45G9/h8 sau n cazul ajustajelor cu arbore unitar.

f6

H7

70

h8

G9

45

Jmax

Prof.dr.ing

. Liviu

Crian

73

Fig. 4.11. Reprezentarea schematic a intervalelor de toleran

pentru ajustajul 70 H7/p6

Prof.dr.ing

. Liviu

Crian

74

Prof.dr.ing. Liviu Crian

75

4.9. Ajustaje recomandate

Sistemul ISO permite alegerea unui numr foarte mare de

ajustaje pentru orice dimensiune nominal (peste 300.000), dintre

care peste o mie sunt cele ce respect regulile generale de alegere

a ajustajelor.

Acesta este motivul pentru care sistemul ISO prevede un numr

mai redus de ajustaje recomandate a fi utilizate. Recomandarea se

bazeaz pe faptul c, n aplicaiile uzuale tehnice, se poate folosi

un numr mai mic de ajustaje care pot foarte bine s asigure o

plaj suficient de posibiliti. n tabelele 4.3. i 4.4. se reproduc

recomandrile ISO 286-1:2001.

Prof.dr.ing. Liviu Crian

76

Alezaj

unitar

Clase de tolerante pentru arbori

Ajustaje cu joc Ajustaje intermediare Ajustaje cu strangere

H6 g5 h5 js5 k5 m5 n5 p5

H7 f6 g6 h6 js6 k6 m6 n6 p6 r6 s6 t6 u6 x6

H8

e7 f7 h7 js7 k7 m7 s7 u7

d8 e8 f8 h8

H9

d8 e8 f8 h8

c9 d9 e9 h9

H11 b11 c11 d10 h10

Aa cum se poate vedea din tabelele 4.3. i 4.4. arborii avnd abaterea

fundamental de la "a" la "h" mpreun cu alezajul unitar "H" vor forma ajustaje

cu joc. De asemenea, arborii de la "n" la "zc" vor forma cu acelai alezaj unitar

"H" ajustaje cu strngere. Arborii avnd simbolul abaterii fundamentale ntre

cele dou domenii vor forma mpreun cu alezajul unitar "H" ajustaje

intermediare.

Tabelul 4.3. Ajustaje recomandate de ISO 286-1:2001 n sistemul alezaj unitar

Prof.dr.ing. Liviu Crian

77

Arbore

unitar

Clase de tolerante pentru alezaje

Ajustaje cu joc Ajustaje intermediare Ajustaje cu strangere

h5 G6 H6

JS

6

K6 M6 N6 P6

h6 F7 G7 H7

JS

7

K7 M7 N7 P7 R7 S7 T7 U7 X7

h7 E8 F8 H8

h8 D9 E9 F9 H9

h9

E8 F8 H8

D9 E9 F9 H9

H11 C10 D10 H10

Tabelul 4.4. Ajustaje recomandate de ISO 286-1:2001 n sistemul arbore unitar

Se impune precizarea c n funcie de preciziile de execuie ale

alezajului unitar i ale arborelui cu care se asambleaz acesta, la

grania dintre ajustajele intermediare i cele cu strngere pot aprea

excepii.

Prof.dr.ing

. Liviu

Crian

78

De exemplu ajustajul 40 H7/n6 este un ajustaj intermediar aa cum

se poate vedea din tabelul 4.3. i din figura 4.12.

Acest ajustaj este compus din alezajul 40 H7, care are abaterile limit ES = +25 m i

EI = 0 (este alezaj unitar) i arborele 40 n6, care are abaterile limit es = +33 m i

ei = +17 m. Astfel, jocul maxim i strngerea maxim au valorile:

J

max

= ES ei = 0,025 0,017 = 0,008 mm

S

max

= es EI = 0,033 0 = 0,033 mm [4.8.]

Prof.dr.ing

. Liviu

Crian

79

Dac alezajul 40H7 se nlocuiete cu alezajul mai precis 40H6

(fig.4.12), caracterul ajustajului se schimb din ajustaj intermediar n ajustaj cu

strngere. Alezajul 40H6 are abaterea superioar ES = +16 m. Valorile

strngerii minime i maxime sunt calculate cu relaia 4.9.

Smin = ei ES = 0,017 0,016 = 0,001 mmSmax = es EI = 0,033 0 =

0,033 mm[4.9] Acesta este motivul pentru care se recomand ca, dup

alegerea din tabele a ajustajului, s se calculeze dup exemplul de mai sus

valorile efective ale jocului sau strngerii dintre cele dou piese.

Reprezentarea schematic la scar a poziiei relative a intervalelor de toleran

este deosebit de util, permind o apreciere vizual a caracterului ajustajului.

2011/2012 Prof.dr.ing. Liviu Crisan 80

TOLERANTE GEOMETRICE

81

INTRODUCERE

Piesele reale prelucrate n industria constructoare de

maini au rareori forme geometrice elementare (de

exemplu: cilindru sau sfer n cazul rulmeilor cu role sau

cu bile).

Forma geometric a unei piese este de obicei mult mai

complex (de exemplu: un arbore n trepte este format din

mai multe suprafee cilindrice, o cutie de viteze este un

solid cu un numr de guri, .a.m.d.). n aceste cazuri, pe

lng pstrarea formei i dimensiunilor corecte, apare i

necesitatea unei corecte localizri i orientri a elementelor

individuale.

82

n standardul ISO 1101 toleranele geometrice sunt definite ca

zone (zone de toleran) n care trebuie s fie coninut un element

real. Zonele pot avea form de cilindru, cerc, spaiu ntre dou

plane paralele sau ntre dou linii drepte, spaiu ntre doi cilindri

coaxiali, etc. Abaterile sunt rezultatele procesului de fabricaie i

trebuie identificate prin msurtori, dei termenul de abatere nu

este definit n ISO 1101.

Definiia exact a abaterii este: mrimea zonei minime care

cuprinde elementului tolerat, avnd aceeai form ca aceea a

zonei de toleran. n practic, aceast definiie se transpune n

modul urmtor. O caracteristic real are abateri locale de la

caracteristica ideal asociat.

83

Abatere de form

Ondulaie

Rugozitate

Fisur

DEFINITIE

Reprezentare amplificat uor

Valoarea abaterii

adnci me

1000

1

>

Distana ntre unde

adnci me

1000

1

:

100

1

...

Perioad regulat i neregulat

Distana ntre striuri

adnci me

150

1

:

5

1

...

Propagare a fisurii

Adncimea fisurii

Piesa de prelucrat

1

1000

200

40

8

1

1

1

Piesa de prelucrat

Piesa de prelucrat

Piesa de prelucrat

Reprezentare amplificat intens

<

5

1

[Ordinul I]

[Ordinul II]

[Ordinul III + IV]

ABATERI GEOMETRICE

84

Tolerane geometrice

singulare cu elemente asociate

de form de orientare de pozitie de btaie

-rectilinitate

-planitate

-circularitate

-cilindricitate

-profil (linii)

-profil (suprafee)

-paralelism

-perpendicularitate

-unghiularitate

-profil (linii)

-profil (suprafee)

-poziie nominala

-concentricitate

-coaxialitate

-simetrie

-profil (linii)

-profil (suprafee)

-btaie circular

-btaie total

Clasificarea toleranelor geometrice

85

Toleranele geometrice sunt reprezentate pe desen

ntr-un contur dreptunghiular, mprit n dou sau mai

multe compartimente. Aceste compartimente conin, de

la stnga la dreapta , n urmtoarea ordine:

simbolul caracteristicii geometrice (Tabelul 7.1);

valoarea toleranei n mm; aceast valoare este precedat

de semnul dac zona de toleran este circular sau

cilindric, sau de S dac zona de toleran este sferic;

dac este cazul, litera sau literele ce identific

caracteristica sau sistemul de referin.

Valoarea toleranei (i, dac

este cazul, forma zonei de

toleran i/sau ali modificatori,

de ex. simbolul pt. condiia de

material maxim)

Dac este cazul, n aceste

compartimente se scriu literele

ce identific caracteristica sau

sistemul de referin i

modificatorii adiionali

Simbolul

caracteristicii tolerate

Coninutul simbolului de toleran

86

Tabelul 7.1

Simboluri pentru reprezentarea

tolerantelor geometrice

Caracteristica tolerat Simbol

Rectilinitate

Planitate

Circularitate

Cilindricitate

Profil (linii)

Profil (suprafee)

Paralelism

Perpendicularitate

Unghiularitate

Poziie

Concentricitate / coaxialitate

Simetrie

Btaie circular

Btaie total

87

Exemple de simboluri pentru tolerane geometrice:

a. toleran la rectilinitate de 0,1 mm

b. toleran la paralelism relativ la caracteristica de referin A de 0,1 mm

c. zona toleranei de poziie a elementului considerat relativ la sistemul de

referin A, B i C este un cilindru cu diametrul de 0,1 mm

d. zona toleranei de poziie a elementului considerat relativ la sistemul de

referin A, B i C este o sfer cu diametrul de 0,1 mm

e. zona de toleran la coaxialitate sau concentricitate este un cerc sau un

cilindru cu diametrul de 0,1 mm

f. toleran de poziie cu condiie de material maxim a elementului tolerat

g. toleran de poziie cu condiie de material maxim a elementului tolerat i a

sistemului de referin

h. toleran de circularitate pentru starea liber/neasamblat

i. toleran de poziie pentru zona de toleran proiectat

88

Cnd o toleran se aplic mai multor elemente acest lucru se va

indica deasupra simbolului de toleran prin numrul elementelor urmat de

semnul

Exemple de tolerane aplicate mai multor elemente

Dac este necesar ca pentru un element s se specifice mai multe

caracteristici geometrice, cerinele vor fi date n simboluri de toleran aezate

unul deasupra celuilalt pentru uurin:

Exemplu de specificare a mai multor caracteristici

geometrice pentru un element

89

Simbolul de toleran este conectat cu elementul tolerat printr-o line indicatoare care

pornete dintr-o parte a simbolului i se termin cu o sgeat dup cum urmeaz:

+ pe conturul elementului sau o prelungire a acestuia (care s fie clar separat de linia de

dimensiune) atunci cnd tolerana se refer la linia sau suprafaa respectiv (Fig. 7.7a, b);

sgeata se va poziiona pe linia indicatoare cu vrful spre suprafa (Fig. 7.7c),

+ ca o extensie a liniei de dimensiune cnd tolerana se refer la axa sau planul median sau

la un punct definit de elementul dimensionat (Fig. 7.7 d, e).

+ Dac este necesar, o indicaie specificnd forma elementului (linie i nu suprafa) va fi

scris lng simbolul de toleran:

Exemple de

legturi ntre

simbolul de

toleran i

elementul tolerat

90

Sistemele de referin sunt indicate pe desenele tehnice printr-o linie

indicatoare care se termin cu un triunghi gol sau plin. Pentru identificare, o

liter mare este scris n simbolul legat de triunghiul de indic sistemul de

referin (Fig. 7.8). Aceeai liter va apare n simbolul de toleran. Dac

simbolul de toleran poate fi conectat ntr-un mod simplu i clar cu sistemul de

referin printr-o linie indicatoare, litera ce desemneaz sistemul de referin

poate fi omis.

Fig. 7.8 Triunghiuri i litere pentru sistemul de referin

91

Dac sistemul de referin este o suprafa sau o linie generatoare a acestei

suprafee, triunghiul indicator se va desena pe conturul elementului sau pe o

linie de extensie care s fie clar separat de linia de dimensiune (Fig. 7.9a).

Triunghiul indicator poate fi pus pe o linie indicatoare a suprafeei. Dac

sistemul de referin este o ax sau un plan median, triunghiul indicator este

plasat pe extensia liniei de dimensiune. Triunghiul poate nlocui sgeata liniei

de dimensiune (Fig. 7.9b). Dac sistemul de referin este doar o parte a unui

element sau a unei zone indicate a piesei, atunci poziia sa trebuie

dimensionat (Fig. 7.9c).

Indicarea sistemelor de referin: a) suprafaa (A) sau linia generatoare a suprafeei (B),

b) ax (B), c) zona indicat (A)

92

Acolo unde sistemul de referin este format din dou sau mai multe

caracteristici, literele corespunztoare lor sunt indicate n al treilea i n

urmtoarele compartimente ale simbolului de toleran (Fig. 7.13).

+ Sistem teriar

+ Sistem primar

+ Sistem secundar

Fig. 7.13 Indicarea mai multor sisteme de referin

Sistem

secundar

Sistem primar

Sistem teriar

Toleranele geometrice se pot aplica i unor caracteristici geometrice complexe.

Toleranele i sistemele de referin specificate pentru filete se aplic axei cilindrului

mediu, dac nu se specific altfel (de exemplu: MD - pentru diametrul extern, LD -

pentru diametrul intern). Toleranele i sistemele de referin specificate pentru roi

dinate i melcate trebuie s indice caracteristica creia i se aplic (de exemplu: PD

pentru diametrul mediu, MD pentru diametrul extern, LD pentru diametrul

intern) (Fig. 7.14).

93

RECTILINITATE

0.1

0,1

Rectilinitatea muchiei

0,1 0,06

0,1

0,06

Rectilinitatea in doua directii

30

0,08

0,08

Campul de toleranta al axei

t

G

Caracteristica tolerat(muchie, ax, conturul

suprafeei) este limitat de dou linii sau dou plane la

distana t

G

respectiv un cilindru cu diametrul t

G

.

Simbol

94

CIRCULARITATE

Seciunea circular a fiecrei seciuni transversale este limitat de dou

cercuri concentrice cu distana radial t

K

.

Diametrele cercurilor nu sunt definite.

Simbol

0,07

0,07

tolerance zone (circumferential profile)

t

K

Camp de toleranta (profil circular)

Profilul circular al fiecarei sectiuni este limitat de doua

cercuri concentrice cu o distanta radiala t

k

. Diametrele

cercurilor nu sunt definite.

95

CIRCULARITATE

trei lobi ovalitate alezaj lung

cerc dublu n-lobi melc

(spirala)

decalat

ideal

Cercuri (ideale) nominale i abateri de form tipice cercurilor

96

PLANITATE

0,08

0,08

Campul de toleranta a suprafetei

0,06

0,06

Campul de toleranta al planului de simetrie

t

E

Toate punctele suprafetei (suprafata reala sau

planul de simetrie) sunt limitate de doua plane

paralele cu distanta intre ele t

E

.

Simbol

97

PLANITATE

Plan (ideal) nominal i abateri de form tipice ale planului

sinusoidal

triunghiular

cot ascuit

treapta

concav convex brar

ideal

98

CILINDRICITATE

0,1

Cmp de toleranta

0,1

t

Z

ntreaga suprafa a cilindrului este limitat de doi

cilindri coaxiali la distana radial t

Z

. Diametrele

cilindrilor coaxiali nu sunt definite

Simbol

99

CILINDRICITATE

conic convex concav

bucl

arc

superpoziionare

ideal

Cilindrul (ideal) normal i abateri de form tipice ale cilindrului

100

0.05

Abaterea profilului liniei

0.05

t

LP

Cmpul de toler an este limitat de dou cercuri

nfurtoare de linii de diametru t LP , centrele fiind

situate pe o linie avnd , teoretic o form geometric

exact

R

Forma data a profilului

Simbol

101

0,05

Cmpul de toleran al profilului suprafetei

0,05

t

FP

Cmpul de toleran este limitat de dou sfere

infurtoare de suprafee cu diametrul t

FP

Centrele sunt situate pe o suprafa care teoretic are

form geometric exact.

R

Forma data a suprafetei

102

Paralelism

Paralelismul unei axe fa de un sistem de elemente ax-plan:

a) desen, b) zon de toleran.

TOLERANTE DE ORIENTARE

103

Perpendicularitate

Campul de toleranta este limitat in planul de masurare de

doua linii paralele cu distanta t intre ele. Aceste doua linii

sunt perpendiculare pe baza de referinta.

Simbol

104

UNGHIULARITATE

Simbol

Tolerana unghiular se refer la o linie dreapt sau un plan i este definit

n relaie cu o linie dreapt, plan sau un sistem de plane.

105

TOLERANTE DE POZITIE

Abaterea de la pozitia nominala

Simbol

106

Concentricitate si coaxialitate

Simbol

107

Simetrie

Simbol

108

Simbol

TOLERANTE DE BATAIE

Bataia radiala

109

Bataia frontala

Simbol

Camp de toleranta

110

Bataia totala

Simbol

111

REGULI PENTRU TOLERAREA FORMEI

Se inscriu doar toleranele ale cror caracteristici geometrice sunt importante pentru funcionare

sau cele care sunt auxiliare din punct de vedere al produciei, verificrii sau asamblrii.

Toleranele de form se refer la o singur caracteristic.

Distincia se face ntre toleranele simple (circularitate) i cele compuse (cilindricitate) cnd este

selectat tipul toleranei.

Se prefer cele simple dac sunt permise de funcionare.

O toleran compus este ntotdeauna o necesitate mai strict pentru o caracteristic tolerat

dect mai multe simple pentru aceai valoare de toleran.

Verificai dac exista probabilitatea utilizrii toleranelor generale pentru caracteristicile

geometrice pentru asigurarea unei informri rapide n legtur cu producerea unei caracteristici

geometrice la un cost normal de producie cu eforturi de verificare reduse.

Anumite caracteristici de form, precum cilindri, pot fi prelucrate doar cu abateri de form relativ

mari, n special la cmpurile terminale i considernd valori ale toleranelor de form mai mari.

Verificai posibilitatea utilizrii principiului de material de material maxim, dac funcionarea

permite.

Dac nu sunt indicate reguli de evaluare pentru verificarea formei , solicitarea cmpului-minim

trebuie evaluat n caz aleatoriu ntotdeauna.

112

TOLERANTE GEOMETRICE

113

CUPRINS

5.7. Limita maxim i minim material

5.7.1. Condiia maximului de material

5.7.2. Limita material maxim virtual

5.7.3. Condiia minimului de material

5.6. Influena preciziei formei suprafeelor asupra

ajustajelor

114

INTRODUCERE

Toate dimensiunile se refera la o cota nominala.

Aceasta cota este o baza virtuala ideala, valoarea ei fiind de

cele mai multe ori un numar intreg sau o valoare dintr-o

serie de numere preferate. Pe desen, forma geometrica

tolerata este reprezentata prin cota nominala.

Tolerantele ISO sunt impartite in diferite clase de precizie

care depind de valoarea cotei nominale. In special pentru

ansamble sunt importante urmatoarele concepte ale

dimensiunilor:

115

Limita maxima si minima de material

Limita maxima materiala (MML) este limita virtuala (limita maxima sau

minima), ce corespunde unui maxim de material (volum),

Se utilizeaza mai ales in cazul in care se cupleaza piese diferite. Limita

maxima materiala este limita maxima pentru dimensiuni exterioare si limita

minima pentru dimensiuni interioare. Limita maxima materiala corespunde

etalonului TRECE.

Daca MML este prea mare, componenta poate fi refacuta. Pentru un ajustaj,

se realizeaza cel mai mic joc posibil daca piesele au fiecare limita maxima

materiala.

Limita maxim material

(MML =

Maximum Material Limit)

Limita minim material

(LML =

Least Material Limit)

= LML

116

In contrast cu MML, LML - limita minima materiala reprezinta

respingerea.

Limita minima materiala este opusa celei maxime.

Ea reprezinta cantitatea minima de material necesara pentru o piesa. In

special pentru imbinarea pieselor este de mare folos inca o limita:

dimensiunea de imbinare.

Nu este standardizata, dar este foarte folositoare din punct de vedere al

ajustajului a doua piese.

Dimensiunea de imbinare (cuplare) este dimensiunea piesei geometrice-

pereche ideala, care poate fi imbinata cu componenta respectiva fara

joc.

117

Principiul independentei

In descrierea tipurilor de dimensiuni s-a mentionat de mai multe ori

importanta mbinrii pieselor. Aceasta reprezinta motivul principal al

existentei tolerantelor. Doar preciznd tolerantele si calculul relaiilor dintre

toate formele geometrice facem posibila fabricaia interschimbabila in

forma modern. Datorita faptului ca au existat diferite variante de

standarde pentru tolerante in diferite tari, au fost posibile mai multe

interpretri ale unui singur desen.

ISO a publicat standardul ISO-8015 in 1985, care a unificat toate

standardele. Odat cu introducerea lui ISO 8015 s-a definit legtura clara

intre tolerantele de forma, de poziie si a dimensiunilor (in special la

suprafee de mbinare cilindrice, plane si paralele).

Unul dintre mesajele de baza ale lui ISO 8015 este principiul independenei.

Fiecare cerin de dimensiune sau geometric specificat pe un

desen, se va gsi independent, excepie fcnd cazul in care se

menioneaz o anume relaie.

118

Principiul se refera la obligatia de a verifica separat fiecare toleranta

reprezentata. Daca se pastreaza pe desen o toleranta, componenta este

reprezentata corespunzator cu aceasta toleranta. Toate celelalte abateri

(respectiv tolerante) nu sunt luate in considerare. In anexa lui ISO 8015 se

subliniaza ca principiul poate fi utilizat in cazul tuturor tolerantelor

geometrice liniare. Fiecare dimensiune liniara este verificata ca masurare

intre-doua-puncte dupa cum s-a mentionat mai sus. Nu exista limita de

forma si pozitie din privinta tolerantelor de dimensiune.

diametrul arborelui

este acceptat atata

timp cat

dimensiunile locale

sunt in segmentul

tolerat

6

-

0

,

1

drawing

6

accepted workpiece

6

ISO 8015

1

8

-

0

,

1

ISO 8015

1

8

1

8

no full-scale

no full-scale

a) b)

c) d)

desen piesa acceptata

119

Daca doar masurarile doua-puncte sunt verificate, principiul

independentei poate produce cazuri extreme, de exemplu un

arbore cu deviere de tip trei lobi.

Consecinte ale principiului independentei in combinatie cu

tolerantele de forma cum ar fi trei lobi

80

-0,3

80

circumscribed diameter

(mating size) max. 92 mm

80

a)

b)

Diametrul circumscris

(dimensiunea de

asamblare) max.

92mm

120

Cerinta de invelis

Pentru a asigura posibilitatea introducerii unui arbore intr-un alezaj

trebuie calculata toleranta maxima care e determinata de conditia

maxima de material si toleranta maxima de forma. Acesta este un proces

greoi si de obicei este realizat de catre proiectant. In aceasta etapa este

recomandat sa se foloseasca principiul formulat de Taylor in 1905.

testing of mating size

The diameter is limited by

the smallest inscribed

ideal geometrical cylinder

(minimum limit size) in between

the whole length of the hole.

Not Go Gauge: sphere gauge Go Gauge: cylinder gauge

testing of maximum limit of size

The diameter of the hole shall

be limited by the not go gauge

at any position of the hole.

U

L

S

L

L

S

=

M

M

L

Testarea dimensiunii maxime

Diametrul alezajului

trebuie sa fie limitat de

calibrul nu trece in

orice pozitie a alezajului

Calibru sfericNU TRECE Calibru cilindric TRECE

Testarea dimensiunii de

asamblare

Diametrul alezajului

trebuie sa fie limitat

de cel mai mic

cilindru geometric

ideal (limita minima)

pe toata lungimea

alezajului

Principiul lui Taylor:

exemplul unui alezaj

121

Capatul TRECE al unui etalon Taylor poate fi considerat un invelis ideal.

Cerintele invelisului pot fi interpretate analog cu aceste consideratii.

Toleranta unui ajustaj se determina simplu utilizand cerintele de invelis.

Acestea se disting intr-un desen tehnic prin indicarea simbolului E.

Aplicand cerintele de invelis , din actuala toleranta permisa se scad

tolerantele de forma si paralelism ale componentelor.

- Desen -

122

Limita virtuala maxima de material (MMVL)

MMVL descrie dimensiunea conditiei virtuale maxime de material. Apare

intotdeauna in legatura cu limita maxima de material si descrie

dimensiunea unei forme geometrice ideale in care forma este la conditia

maxima de material si de asemenea prezentand tolerantele maxime de

forma si pozitie.

Limita maxima de material (MML) si limita virtuala maxima de material (MMVL)

123

Acest volum se numeste conditie virtuala maxima de material.

MMVL poate fi calculata din limita maxima de material si toleranta

geometrica corespunzatoare (toleranta de forma si/sau

orientare/pozitie)

MMVL=MML+T

G

pentru dimensiuni exterioare

MMVL=MML-T

G

pentru dimensiuni interioare

T

G

- toleranta devierii geometrice corespunzatoare

124

Pentru un cilindru, efectul conditiei maxime de material este

ilustrat in figura de mai jos. Conditia maxima de material este

reprezentata prin M in semnul pentru tolerante alaturi de

tolerantele de forma sau pozitie. In acest caz forma geometrica

nu trebuie sa depaseasca conditia efectiva.

Courtesy: ISO 2692

0,05 M A

A

mating size

MMVL

MML 150

actual local size

LML 149,96

tolerance zone for

perpendicularity 0,05

150,05

150 h7 ( )

- 0,04

0

maximum material

virtual limit

MMVL

(effective condition)

Dimensiun

e

efectiv

local

Cmp de

toleran

pentru

perpendic

ularitat

e

Limita virtual

maxim de

material =

MMVL

(condiie

efectiv)

Fig. 5.46. Exemplu de aplicare a principiului maximului

de material

125

Cerina minim de material

In opozitie cu MML, LML este utilizata pentru limitarea volumului maxim a unei parti

componente. Cerinta minima de material se determina prin simbolul L alaturi de

valoarea tolerantei corespunzatoare de forma si pozitie.

Analog dimensiunii virtuale maxime de material, se poate calcula dimensiunea

virtuala minima de material daca sunt respectate inversarile de semne algebrice

pentru dimensiuni exterioare si interioare:

LMVL=MML-T

G

pentru dimensiuni exterioare

LMVL=MML+T

G

pentru dimensiuni interioare

T

G

- toleranta devierii geometrice corespunzatoare

0,25

126

5.6. Influena preciziei formei suprafeelor asupra ajustajelor

Datorit abaterilor formei, orientrii, poziiei sau btii, ajustajele obinute n

urma prelucrrii i asamblrii difer de cele teoretice, calculate.

Dac arborii avnd abateri de la forma ideal cilindric sunt montai n alezaje

teoretic cilindrice, ajustajele formate, respectiv jocurile vor fi variabile n lungul

generatoarelor dar i seciune transversal (fig. 5.48).

127

n cazul ajustajelor cu joc, acolo unde piesele componente au micri

relative (de exemplu n lagrele de alunecare) distribuia neuniform a

lubrifiantului duce la uzura neuniform a lagrului contribuind la ieirea

prematur din uz a acestuia.

n cazul ajustajelor cu strngere, distribuia neuniform a strngerii

cauzeaz o distribuie variabil a presiunii de contact dintre suprafee, care

poate duce fie la distrugeri locale ale suprafeei de contact, fie la modificarea

strngerii calculate.