Académique Documents

Professionnel Documents

Culture Documents

Apostila MCC

Transféré par

anderalvarengaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Apostila MCC

Transféré par

anderalvarengaDroits d'auteur :

Formats disponibles

1

1

Engenharia da Manuteno

Manuteno Centrada em Confiabilidade

Professor: Emerson Rigoni, Dr. Eng. alunos@rigoni.com.br

2

2

Engenharia da Manuteno

Evoluo dos Conceitos

Aspectos Gerais da MCC

Etapa 0 - Adequao da MCC

Etapa 1 - Preparao

Etapa 2 - Seleo do Sistema e Coleta de Informaes

Etapa 3 - Anlise dos Modos de Falha, seus Efeitos e sua Criticidade (FMEA/FMECA)

Etapa 4 - Seleo das Funes Significantes e Classificao de seus Modos de Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

Etapa 6 - Definio dos Intervalos Iniciais e Agrupamento das Tarefas de Manuteno

Etapa 7 - Redao do Manual e Implementao

Etapa 8 - Acompanhamento e Realimentao

3

3

Engenharia da Manuteno

1. BLOOM, Neil B., Reliability Centered Maintenance: Implementation Made Simple. Editora McGraw-

Hill Inc., 2006.

2. MORTELARI, Denis; SIQUEIRA, Kleber; PIZZATI, Nei. O RCM na Quarta Gerao da Manuteno

de Ativos. RG Editores, 1 Edio, 2011.

3. MOUBRAY, J., Reliability Centered Maintenance. New York, Editora Industrial Press, Reviso da 2

Edio, 2001.

4. RAUSAND, Marvin, HYLAND, Arnljot, System Reliability Theory: Models, Statistical Methods, and

Applications. Editora Wiley-Interscience, 2 Edio, 2003.

5. SIQUEIRA, Iony Patriota de., Manuteno Centrada na Confiabilidade - Manual de

Implementao. Rio de Janeiro, 1ed., Editora Qualitymark Ltda., 2005.

6. SMITH, A. M., HINCHCLIFFE, G. R., RCM Gateway to World Class Maintenance. Editora Elsevier

Butterworth-Heinemann, 2004.

Bibliografias Relacionadas MCC

4

4

Engenharia da Manuteno

Bibliografias Relacionadas MCC

SMITH, A. M., HINCHCLIFFE, G. R.

RCM Gateway to World Class Maintenance.

Editora Elsevier Butterworth-Heinemann, 2004.

MOUBRAY, J.,

Reliability Centered Maintenance. New

York, Editora Industrial Press, Reviso da

2 Edio, 2001.

IONY PATRIOTA DE SIQUEIRA

Manuteno Centrada na Confiabilidade: Manual

de Implementao.

Editora QualityMark, 2005.

5

5

Engenharia da Manuteno

Normas e Guias Relacionadas MCC

1. ABS American Bureau of Shipping. Guidance Notes on Reliability Centered Maintenance. USA, 2004.

2. ATA MSG-3. Operator/Manufacturer Scheduled Maintenance Development. Air Transport Association of

America, Inc. Reviso 2011.

3. IEC-60300-3-11. Dependability Management Part 3-11: Application Guide Reliability Centred

Maintenance. Segunda Edio, IEC International Electrotechnical Commission, 2009.

4. IEC-60706-4 Guide on Maintainability of Equipment. Part 4 Section 8: Maintenance and Maintenance

Support Planning. Primeira Edio, IEC International Electrotechnical Commission, 1992.

5. MIL-STD-1629 A, Military Standard Procedures for Performing a Failure Mode, Effects and Criticality

Analysis. Department of Defense, USA. 1980.

6. MIL-STD-2173(AS), Military Standard Reliability Centered Maintenance Requirements of Naval Aircraft,

Weapons Systems and Support Equipment. Department of Defense, USA. 1986.

7. NAVAIR 00-25-403. Guidelines for the Naval Aviation Reliability Centered Maintenance Process. US Navys

Naval Air Systems Command (NAVAIR), 2005.

6

6

Engenharia da Manuteno

8. NASA - National Aeronautics and Space Administration. Reliability Centered Maintenance Guide For

Facilities And Collateral Equipment. NASA, 2000.

9. NBR 5462. Confiabilidade e Mantenabilidade. Rio de Janeiro, Editado pela Associao Brasileira de Normas

Tcnicas (ABNT), 1994.

10.SAE - J1739. Potential Failure Mode and Effects Analysis in Design (Design FMEA), Potential Failure Mode

and Effects Analysis in Manufacturing and Assembly Processes (Process FMEA), and Potential Failure Mode

and Effects Analysis for Machinery (Machinery FMEA). Society of Automotive Engineers, 2002.

11.SAE - JA1011. Evaluation Criteria for Reliability Centered Maintenance (RCM) Processes. Society of

Automotive Engineers, 1999. Reviso 2009.

12.SAE - JA1012. A Guide to the Reliability Centered Maintenance (RCM) Standard. Society of Automotive

Engineers, 2002. Reviso 2011.

13.SEA SYSTEM S9081-AB-GIB-010. Reliability Centered Maintenance (RCM) Handbook. SEA Systems

Command, 2007.

Normas e Guias Relacionadas MCC

7

7

Engenharia da Manuteno

Teses e Dissertaes Relacionadas MCC

1. BACKLUND, Fredrik, Managing the Introduction of Reability Centred Maintenance: RCM as a

Method of Working within Hydropower Organizations. Tese de Doutorado apresentada ao

Department of Business Administration and Social Sciences da Lule University of Technology, Division of

Quality & Environmental Management, Sucia, 2003.

2. LUCATELLI, Marcos Vincius, Proposta de Aplicao da Manuteno Centrada em Confiabilidade em

Equipamentos Mdico-Hospitalares. Tese de Doutorado apresentada ao Programa de Ps-Graduao

em Engenharia Eltrica da UFSC, Florianpolis, 2002.

3. RIGONI, Emerson. Metodologia para implantao da manuteno centrada na confiabilidade: uma

abordagem fundamentada em Sistemas Baseados em Conhecimento e Lgica Fuzzy. Tese

apresentada ao Programa de Ps-Graduao em Engenharia Mecnica da Universidade Federal de Santa

Catarina, como requisito parcial para obteno do ttulo de Doutor em Engenharia, Florianpolis, 2008.

4. ZAIONS, Douglas Roberto. Consolidao da Metodologia da Manuteno Centrada em

Confiabilidade em uma Planta de Celulose e Papel. Dissertao de Mestrado em Engenharia de

Produo da Universidade Federal do Rio Grande do Sul, UFRGS, 2003.

8

8

Engenharia da Manuteno

1. Biblioteca da UFSC: http://www.bu.ufsc.br/

2. Biblioteca da UNICAMP: http://www.bibliotecadigital.unicamp.br/

3. Biblioteca da USP: http://www.usp.br/sibi/

4. Biblioteca da UTFPR: http://biblioteca.utfpr.edu.br/pergamum/biblioteca/index.php

5. Industrial Maintenance Portal: http://www.plant-maintenance.com/

6. RCM Resources & Links: http://www.reliabilityweb.com/fa/rcm.htm

7. Normas Militares Americanas: http://www.weibull.com/knowledge/milhdbk.htm

8. Reliability Centered Maintenance Analysis: http://www.mtain.com/logistics/logrcm.htm

9. System Reliability Center: http://src.alionscience.com/inforesources/

Sites na Internet Relacionados com o Tema

9

9

Engenharia da Manuteno

Noo de Confiabilidade Ideias Relacionadas

Durabilidade

Equipamento

Pronto para Operar

Operao

Sem Falhas

Q

Q

Q

Q

Q

Q

Qualidade

Confiabilidade

Confiabilidade Funo

Mantenabilidade Reparos

Disponibilidade Uso Efetivo

10

10

Engenharia da Manuteno

NBR 5462 (1994) Confiabilidade a capacidade de um item desempenhar uma

funo requerida sob condies especificadas, durante um dado intervalo de tempo.

Definies de Confiabilidade

Blanchard & Fabrycky (1990, p.346-347) Confiabilidade uma caracterstica

inerente ao projeto e pode ser definida como a probabilidade na qual um sistema

ou produto ir operar de modo satisfatrio em um dado intervalo de tempo, quando

utilizado restrito s condies de operao especficas.

11

11

Engenharia da Manuteno

Manuteno Centrada na Confiabilidade Definio

Metodologia para analisar as funes do sistema, o modo como estas funes

podem falhar e, a partir da, aplicar um critrio de priorizao explcito baseado

em fatores de segurana, ambientais, operacionais e econmicos, para identificar

as tarefas de manuteno aplicveis e efetivas.

(MOUBRAY, 2001; SIQUEIRA, 2005; SMITH, A. M., HINCHCLIFFE, G. R., 2003)

RCM Reliability Centered Maintenance

MCC Manuteno Centrada na Confiabilidade

RBM Reliability Based Maintenance

MBC Manuteno Baseada em Confiabilidade

12

12

Engenharia da Manuteno

Planejamento pobre e

pouca tecnologia disponvel

Manuteno Corretiva

Primeira Gerao

Conserto aps a Falha

Computadores grandes e

lentos

Sistemas manuais de

planejamento e controle

Manuteno Preventiva

Sistemtica (Base Tempo)

Segunda Gerao

Maior disponibilidade das

instalaes

Maior vida til dos

equipamentos

Custos menores

Revises gerais

programadas

Projeto para confiabilidade

e Mantenabilidade

Grupos de trabalho

multidisciplinares

Controle e Gerenciamento

da Manuteno

Metodologias de Gesto da

Manuteno

Manuteno Preventiva

Baseada na Condio

Terceira Gerao

Disponibilidade

(Confiabilidade + Mantenabilidade)

Melhor qualidade dos

produtos/servios

Melhor relao

custo-benefcio

Preservao do meio

ambiente

Engenharia/Gesto da

Confiabilidade

Monitoramento e controle

dos resultados

Inteligncia Artificial

Aplicada Manuteno

Interao entre as

Metodologias de Gesto

Aprimoramento das

Tcnicas Preditivas

Quarta Gerao

Gesto de Ativos

Viso Holstica

Disponibilidade

(Confiabilidade + Mantenabilidade)

Melhor qualidade dos

produtos/servios

Melhor relao

custo-benefcio

Preservao do meio

ambiente

Mtodos e Tcnicas da Manuteno

1940 1950 1960 1970 1980 1990 2000 2010 Atual

Expectativas

da

Manuteno

13

13

Engenharia da Manuteno

MCC - Retrospectiva Histrica

MSG 1 (1967):

MSG-1 (Maintenance Steering Group Grupo de Direcionamento da Manuteno)

Fora Tarefa: representantes das linhas areas, fabricantes e governo americano (FAA-

Federal Aviation Administration) Thomas D. Matteson (Vice-Presidente de PCM da

United Airlines) + Engenheiros Bill Mentzer, Stenley Nowlan e Haword Heap

Objetivo: estabelecer um procedimento adequado de manuteno, reduo do tempo de

paralisao e custos associados e melhorar a segurana de vo para o Boeing 747

Boeing 747 Com MSG-1

66.000 homens.hora para 20.000 horas de vo

Douglas DC-8 Sem MSG-1

4.000.000 homens.hora para 20.000 horas de vo

450 passageiros

176 passageiros

14

14

Engenharia da Manuteno

MSG 2 (1970):

Subordinao: ATA - Air Transport Association of America (Associao do Transporte Areo

Americano) contratada pelo DoD - Department of Defense (Departamento de Defesa dos

Estados Unidos)

MSG-2: Prope o Airline Manufacturer Maintenance Program Planning Document

(Documento de Planejamento do Programa de Manuteno dos Fabricantes de Aeronaves)

Generaliza os procedimentos especficos de manuteno do MSG-1, de modo a torn-lo

aplicvel para todas as aeronaves

Incorporao dos Diagramas de Deciso

MCC - Retrospectiva Histrica

15

15

Engenharia da Manuteno

Sim

Sim

Sim

Sim

Programar Atividades ou

Modificar o Projeto.

Programar Atividades.

Checar a operao periodicamente.

Programar atividades.

Inspees ou testes peridicos (Preditiva).

Programar atividades.

Substituio sistemtica (Base Tempo).

No

No

No

No

A falha afeta a segurana

do sistema?

Falhas no detectveis apresentam

efeito adverso para a segurana?

A degradao conduz a falhas

detectveis pela manuteno?

H relao entre a idade do

equipamento e a sua confiabilidade?

Nenhuma programao

requerida.

Diagrama de Deciso MSG 2

16

16

Engenharia da Manuteno

MSG 3 (1978):

Encomendado pelo Departamento de Defesa dos Estados Unidos

Objetivo: determinao de normas e procedimentos de manuteno com base em uma

ampla anlise estatstica

Nowlan e Heap (1978): Reliability Centered Maintenance (RCM MCC)

Concluses:

1. Revises programadas tm pouco efeito na confiabilidade total de um equipamento

complexo, a menos que exista um modo de falha dominante

2. Existem muitos equipamentos para os quais no h forma efetiva de manuteno

programada

MCC - Retrospectiva Histrica

17

17

Engenharia da Manuteno

Segundo a proposta de Nowlan e Heap (1978), um programa de manuteno tem quatro

objetivos bsicos:

Assegurar que os nveis de segurana e confiabilidade dos equipamentos sejam

alcanados.

Recuperar os nveis de segurana e confiabilidade quando ocorre a deteriorao dos

equipamentos.

Obter as informaes necessrias para a melhoria de projeto dos itens com

confiabilidade insatisfatria.

Alcanar esses objetivos com o mnimo custo.

MCC - Retrospectiva Histrica

18

18

Engenharia da Manuteno

MCC - Retrospectiva Histrica

Setembro de 1980

ATA MSG-3 Operator/Manufacturer: Scheduled Maintenance Development Revisada em

2011 pela FAA (Federal Aviation Administration)

Maro de 1999

IEC 60.300-3-11 Dependability Management Part 3-11: Application Guide Reliability

Centred Maintenance Revisada em 2009.

Agosto de 1999

SAE JA 1011 Evaluation Criteria for RCM Processes Critrios mnimos para homologao

de programas de RCM Revisada em 2009.

Janeiro de 2002

SAE JA 1012 A Guide to the Reliability Centered Maintenance (RCM) Standard

Detalhamento dos critrios e interpretao da norma SAE JA 1011 Revisada em 2011.

19

19

Engenharia da Manuteno

Moubray (2001)

1. Quais so as funes associadas e os padres de desempenho associados ao ativo no seu contexto

operacional atual (Funes)?

2. De que forma o ativo falha em cumprir suas funes (Falhas Funcionais)?

3. O que causa cada falha funcional (Modos de Falha)?

4. O que acontece quando ocorre cada falha (Efeitos da Falha)?

5. Qual o impacto dos efeitos do modo de falha no meio ambiente, na segurana, na operao do

sistema e na economia do processo (Conseqncias da Falha)?

6. O que pode ser feito para prevenir cada falha (Tarefas Aplicveis e Efetivas)?

7. O que deve ser feito se no for encontrada uma tarefa aplicvel e efetiva adequada (Aes Default)?

Siqueira (2005)

8. Qual a freqncia ideal para as tarefas de manuteno aplicveis e efetivas?

Responder e Documentar de Forma Auditvel.

Perguntas Respondidas pela MCC

20

20

Engenharia da Manuteno

Paradigmas da MCC

Antigo

O objetivo primrio da manuteno otimizar a disponibilidade da planta

com o mnimo custo.

Novo

A manuteno afeta todos os aspectos do negcio: segurana,

integridade ambiental, eficincia energtica, qualidade do produto,

imagem da empresa, etc... e no somente a disponibilidade da planta.

Manuteno Gesto de Ativos

Exemplos:

Apago Afeta todos os setores dependentes da energia eltrica, afeta a imagem e a

credibilidade do setor eltrico.

Grandes Acidentes: Bopal (Vazamento de Gases Txicos - Union Carbide Corporation), Chernobil

(Acidente Nuclear), Piper Alpha (Plataforma de Produo de Petrleo), etc...

Atendimentos s legislaes ambientais, sindicatos, rgos governamentais, etc...

21

21

Engenharia da Manuteno

Paradigmas da MCC

Antigo O objetivo da manuteno preservar os ativos fsicos.

Novo O objetivo da manuteno preservar as funes dos os ativos fsicos.

Exemplo:

22

22

Engenharia da Manuteno

Paradigmas da MCC

Antigo

A maioria dos equipamentos tem sua probabilidade de falha aumentada

com a idade.

Novo

A maioria das falhas (Taxa de Falhas) no tem relao com a idade do

equipamento.

23

23

Engenharia da Manuteno

Paradigmas da MCC

Antigo A funo da manuteno pr-ativa prevenir as falhas.

Novo

A manuteno pr-ativa deve evitar, eliminar ou minimizar as

consequncias das falhas.

Exemplo:

Falha na Bomba

2,5 horas a 5 horas

para realizar a manuteno

24

24

Engenharia da Manuteno

Paradigmas da MCC

Antigo

Programas genricos de manuteno podem ser desenvolvidos para a

maioria dos ativos.

Novo

Programas genricos de manuteno somente se aplicam para

equipamentos com o mesmo contexto operacional, funes e padres de

desempenho.

Exemplo:

A Falha afeta a produo

Tarefa Preditiva ou

Preventiva

B Falhando

muda para C

Tarefa Corretiva

C Falha no evidente para o

operador se B ainda est funcionando

Tarefa Detectiva

25

25

Engenharia da Manuteno

Paradigmas da MCC

Antigo

Protees adequadas podem praticamente eliminar a probabilidade de

falhas catastrficas.

Novo

Protees tambm podem falhar, portanto os riscos associados aos

sistemas protegidos ainda precisam ser gerenciados.

Exemplo:

Falha

Mltipla Tarefas de Busca de Falha

Manuteno Detectiva

26

26

Engenharia da Manuteno

Paradigmas da MCC

Antigo

O departamento de manuteno pode sozinho desenvolver um programa

de manuteno bem sucedido e duradouro.

Novo

Um programa de manuteno bem sucedido e duradouro depende de

uma abordagem holstica, apoio e comprometimento institucional.

Esprito de Equipe (Alan Kardec - ABRAMAN):

Estamos no mesmo barco

Ningum pode fazer s peso

Todos tm que remar

Remar juntos, na mesma direo e na direo certa

27

27

Engenharia da Manuteno

Procedimentos para Implantao da MCC

ABS, 2004

SAE JA 1012, 2002

SAE JA 1011, 1999

NASA, 2000

IEC-60300-3-11, 1999

NOWLAN e HEAP, 1978

SMITH e HINCHCLIFFE, 2004

SMITH, 1993

MOUBRAY, 1997

O que caracteriza um bom programa de MCC?

Para que tipo de empresa /sistema a MCC mais aderente?

Quais so e de que maneira os fatores gerenciais e tcnicos afetam a

implantao da MCC?

Como conduzir a metodologia de implantao da MCC de forma otimizada?

Como mensurar e realimentar o processo de implantao da MCC?

RIGONI, Emerson, METODOLOGIA PARA IMPLANTAO DA MANUTENO CENTRADA NA CONFIABILIDADE: uma

abordagem fundamentada em Sistemas Baseados em Conhecimento e Lgica Fuzzy. Tese apresentada ao Programa de Ps-

Graduao em Engenharia Mecnica da Universidade Federal de Santa Catarina, como requisito parcial para obteno do ttulo de

Doutor em Engenharia, Florianpolis, 2009.

28

28

Engenharia da Manuteno

Moubray / 1991

Evoluo do Processo

de Implantao da MCC

MOUBRAY, J., Reliability Centered Maintenance. New York,

Editora Industrial Press, 2 Edio, 1997.

Falecido em Janeiro de 2004

29

29

Engenharia da Manuteno

SAE JA 1011 / 1999

SAE JA 1012 / 2002

Evoluo do Processo

de Implantao da MCC

SAE - JA1011. Evaluation Criteria for Reliability Centered Maintenance

(RCM) Processes. Society of Automotive Engineers, 1999.

SAE - JA1012. A Guide to the Reliability Centered Maintenance (RCM)

Standard. Society of Automotive Engineers, 2002.

30

30

Engenharia da Manuteno

Prefcio A Manuteno Centrada em Confiabilidade (RCM) foi inicialmente desenvolvida pelo segmento comercial da

aviao para aprimorar a segurana e confiabilidade de seus equipamentos. Foi primeiramente documentada em um

relatrio escrito por F.S. Nowlan e H.F. Heap, e publicada pelo Departamento de Defesa dos Estados Unidos da Amrica do

Norte em 1978. Desde ento, a RCM tem sido utilizada para auxiliar a formulao de estratgias de manuteno de ativos

fsicos em quase todas as reas do empreendimento humano organizado, e em quase todos os pases industrializados no

mundo. O processo definido por Nowlan e Heap serviu como base para vrios documentos de aplicao, nos quais o

processo RCM tem sido aprimorado e redefinido durante os anos seguintes. A maioria desses documentos tem em si os

elementos-chave do processo original. Porm, o uso excessivamente vasto do termo RCM deu

origem a uma variedade de processos que se diferenciam significativamente do original, mas

seus criadores tambm os chamam de RCM. Muitos desses processos no conseguem

alcanar os objetivos de Nowlan e Heap, e alguns at so ativamente contraproducentes

SAE JA 1012 ... e alguns so inclusive perigosos.

...texto...

Este documento descreve os critrios mnimos que qualquer processo deve atender para que

possa ser chamado de RCM. Ele no pretende definir um processo especfico de RCM. Este documento

direcionado a qualquer pessoa que quer se assegurar de que qualquer processo que pretende ser RCM realmente RCM.

especialmente til para pessoas que pretendem adquirir servios de RCM (treinamento, anlise, facilitao, consultoria ou

qualquer combinao destes).

SAE JA 1011 / 1999

SAE JA 1012 / 2002

31

31

Engenharia da Manuteno

Smith e Hinchcliffe / 1993

Evoluo do Processo

de Implantao da MCC

SMITH, A. M., Reliability Centered Maintenance. Boston

Editora McGraw Hill, 1993.

SMITH, A. M., HINCHCLIFFE, G. R., RCM Gateway to

World Class Maintenance. Editora Elsevier Butterworth-

Heinemann, 2004.

32

32

Engenharia da Manuteno

IEC 60300-3-11 / 2009

Extenso do Guia IEC 60706-4 (1992)

Evoluo do Processo

de Implantao da MCC

IEC-60706-4 Guide on Maintainability of Equipment. Part 4 Section 8:

Maintenance and Maintenance Support Planning. Primeira Edio, IEC

International Electrotechnical Commission, 1992.

IEC-60300-3-11. Dependability Management Part 3-11: Application

Guide Reliability Centred Maintenance. Primeira Edio, IEC

International Electrotechnical Commission, 1999.

33

33

Engenharia da Manuteno

Procedimento de

Referncia para

Implantao da MCC

ABS, 2004

SAE JA 1012, 2002

SAE JA 1011, 1999

NASA, 2000

IEC-60300-3-11, 1999

NOWLAN e HEAP, 1978

SMITH e HINCHCLIFFE, 2004

SMITH, 1993

MOUBRAY, 1997

34

34

Engenharia da Manuteno

Aspectos do Procedimento de Referncia

Caractersticas da Empresa/Sistema

X

Necessidades da MCC

Correta Execuo da Etapa

RIGONI, Emerson, METODOLOGIA PARA IMPLANTAO DA MANUTENO CENTRADA NA CONFIABILIDADE: uma abordagem fundamentada em Sistemas Baseados em

Conhecimento e Lgica Fuzzy. Tese apresentada ao Programa de Ps-Graduao em Engenharia Mecnica da Universidade Federal de Santa Catarina, como requisito parcial para obteno

do ttulo de Doutor em Engenharia, Florianpolis, 2009.

35

35

Engenharia da Manuteno

Implantao da MCC Mudana de Paradigmas

Implantao + Gesto da MCC:

Procedimento Adequado

Sinergia com os objetivos da empresa

Resultados Mensurveis

Falta de Comprometimento

Abandono do programa de MCC

36

36

Engenharia da Manuteno

Etapa 0

Adequao da MCC

Objetivos: verificar se a gesto da

manuteno fundamentada na MCC,

com seus requisitos e caractersticas

metodolgicas e filosficas, a mais

adequada para a empresa/sistema,

considerando suas disponibilidades e

limitaes.

37

37

Engenharia da Manuteno

Recursos Financeiros e Dedicao (hh) da equipe de implementao

Retorno do Investimento Longo Prazo Apoio da Alta Gerncia Descrdito e Abandono

Tempo Objetivos e Implantao de Longo Prazo x Expectativas Imediatistas Frustraes

Comprometimento Mudanas Internas Inviabilizar as Aes de Manuteno

Condies para Aprimoramento Contnuo Realimentao, Atualizao e Revises do Manual de MCC

Resultados e Benefcios Stakeholders, Afetados pelo Sistema e Qualidade do Produto

Fatores Relevantes para o Sucesso de um Programa de MCC

BACKLUND, Fredrik, Managing the Introduction of Reability Centred Maintenance: RCM as a Method of Working within Hydropower Organizations. Tese de Doutorado

apresentada ao Department of Business Administration and Social Sciences da Lule University of Technology, Division of Quality & Environmental Management, Sucia, 2003.

38

38

Engenharia da Manuteno

Etapa 0 - Adequao da MCC

Critrio de Anlise

39

39

Engenharia da Manuteno

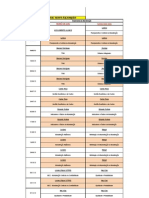

Formulrio para

Documentao

da Etapa 0

Adequao da

MCC

IMPLEMENTAO 0

1

2

3

4

5

6

7

8

9

10

1

2

3

4

5

6

7

8

9

10

Srie1

Srie2

Diagrama

Radar

Critrios Quesitos a serem ponderados

Aderncia

(0 a 10)

Ideal

Justificativa

(Aderncia < Ideal)

Plano de

Ao

Critrio 1

Disponibilidade

da Informao e

Recursos

Q1

Ser adotado um procedimento de referncia e/ou norma para implantao

da MCC. A equipe de implantao conhece este procedimento/norma e todas

as entradas/necessidades deste procedimento/norma esto disponveis.

?

Q2

Existe uma documentao consistente das aes de manuteno. Exemplos:

Ordens de Servio consistentes, MTBF (Tempo Mdio Entre Falhas), MTTR

(Tempo Mdio Para Reparo), histrico de falhas, etc...

?

Q3

Os sistemas candidatos a implantao da MCC possuem uma documentao

tcnica adequada. Exemplos: Projetos, manuais, relatrios de ensaio, etc...

?

Q4

O planejamento estratgico da empresa est documentado de forma

auditvel. Este planejamento contempla a manuteno e particularmente a

MCC como estratgia para gesto de ativos.

?

40

40

Engenharia da Manuteno

Atendimento aos pr-requisitos/necessidades da MCC Seno poltica de melhoramento

Documentao dos resultados do processo de anlise dos pr-requisitos Sadas

Credibilidade da anlise Envolvimento das pessoas e setores afetados pela MCC

Referencial terico e prtico Grau de conhecimento da equipe de implementao

Benchmark Benefcios e desafios de programas consolidados de MCC

Critrio Confiabilidade da Anlise

Etapa 0 - Adequao da MCC Auditoria

41

41

Engenharia da Manuteno

Exerccio

Implementao desta Etapa para um Sistema Selecionado

de sua Empresa

42

42

Engenharia da Manuteno

Etapa 1

Preparao

Objetivos: formao da equipe e

planejamento estratgico para

implantao da MCC.

43

43

Engenharia da Manuteno

Etapa 1 Planejamento

Preparar, organizar e estruturar a equipe de implantao da MCC

Designao do Patrocinador Interno e do Facilitador

Definir a abrangncia ou nvel de aplicao do programa de MCC

Sistemas Candidatos: Sistema, Subsistemas, etc...

Alocao de recursos humanos e financeiros (previso oramentria)

Inferir sobre as necessidades relacionadas a treinamento, organizao e estruturao

Elaborar a metodologia e a estratgia para execuo e conduo das reunies

Calendrio de reunies

Cronograma para execuo das tarefas/etapas

Documentar de forma auditvel as premissas e concluses desta etapa

44

44

Engenharia da Manuteno

Desenvolver, Implementar e Executar o programa de MCC

Estabelecer e Gerir os recursos necessrios sustentao do programa de MCC

Composio:

Manutentores da Instalao

Operadores da Instalao

Inspetores de Segurana

Inspetores de Qualidade

Especialistas nos Equipamentos

Fornecedores dos Equipamentos

Fabricantes dos Equipamentos

Laboratrios de Ensaios

Etapa 1 Equipe de Implantao Responsabilidades

Composio da Equipe

Tamanho do Sistema

Subsistemas

Modos de Falha

45

45

Engenharia da Manuteno

Etapa 1 Mtodo para Implementao das Etapas

Mtodo da Fora Tarefa Treinada:

Um mesmo grupo de pessoas para implantao da MCC em toda a empresa

Pontos Positivos Resultado rpido e com uniformidade de critrios/aplicao

Desvantagem Falta de envolvimento Baixo comprometimento da empresa

Mtodo Seletivo de Instalaes Crticas:

Escolhe-se somente a instalao/sistema considerado crtico

Pontos Positivos Objetividade, rapidez e baixo custo

Desvantagem Resultados parciais devido excluso de instalaes

46

46

Engenharia da Manuteno

Mtodo Abrangente de Instalaes Simultneas:

Implementao paralela em vrias instalaes com vrias equipes

Pontos Positivos Possibilita o envolvimento e comprometimento de toda a empresa

Desvantagem Exige recursos elevados, difcil administrao e treinamento

Mtodo do Projeto Piloto:

Pequena instalao/sistema Testes e Treinamento

Pontos Positivos Possibilita resultados imediatos e familiaridade com a metodologia

Desvantagem Demora para expanso ao restante da empresa

Etapa 1 Mtodo para Implementao das Etapas

47

47

Engenharia da Manuteno

Etapa 1 Organizao para Implantao da MCC

Organizao e alocao de responsabilidades Compatvel com o tamanho da empresa/sistema

Gestor do Programa

de MCC

Comit Gestor do

Programa de MCC

Coordenador 1

Instalao 1

Coordenador 2

Instalao 2

Coordenador 3

Instalao 3

Coordenador n

Instalao n

Facilitador 2

Equipe 2

Sistema 2

...

.

.

.

.

.

.

.

.

.

Patrocinador

Interno

Facilitador

Equipe

Sistema

Projeto

Piloto

Empresa

.............................

48

48

Engenharia da Manuteno

Etapa 1 Estratgia de Implementao

Validao da Manuteno Existente:

S avalia as tarefas de manuteno atuais

Pontos Positivos Rapidez de implementao

Desvantagem No analisa outros modos de falha e falta de anlise formal

Excluso de Modos de Falha No Crticos:

So eliminados modos de falha considerados de difcil ocorrncia

Pontos Positivos Rapidez de implementao

Desvantagem Erros de avaliao e inexistncia de anlise formal

49

49

Engenharia da Manuteno

Etapa 1 Estratgia de Implementao

Anlise Expedita por Analogia:

Cpia de resultados de instalaes similares

Pontos Positivos Economia e ganho de produtividade

Desvantagem H que se garantir similaridade de sistema e contexto operacional

Anlise Expedita por Categoria:

Avaliao simultnea de uma classe de itens considerados similares

Pontos Positivos Economia e ganho de produtividade

Desvantagem H que se garantir similaridade de contexto operacional

50

50

Engenharia da Manuteno

Formulrio

para

Documentao

da Etapa 1

51

51

Engenharia da Manuteno

Exerccio

Implementao desta Etapa para um Sistema Selecionado

de sua Empresa

52

52

Engenharia da Manuteno

Etapa 2

Seleo do Sistema e

Coleta de Informaes

Objetivos: selecionar, detalhar e

documentar o sistema que ser

submetido anlise e implantao da

MCC.

53

53

Engenharia da Manuteno

Etapa 2 - Critrios para Seleo do Sistema

Significncia para Segurana do Processo

Significncia para Disponibilidade do Processo

Significncia para a Economia do Processo

Seleo do Sistema (IEC 60.300-3-11):

Documentar: Mtodos de seleo Ex.: Pareto, OEE, TOC, Multicritrios, etc...

Critrios utilizados

Resultados obtidos

Mtodos Quantitativos

e/ou Qualitativos

54

54

Engenharia da Manuteno

Formulrio de Documentao

Fotos Sistema, Subsistemas e Componentes

Descrio Textual do Sistema e seus Subsistemas

Diagramas

Identificao e Descrio das Fronteiras

Etapa 2 - Organizao da Coleta de Informaes

Identificao inequvoca

de seus subsistemas e

componentes

Mtodos para Documentar o Sistema Selecionado e suas Fronteiras

Contexto Operacional Condies especficas do ambiente fsico e do processo

Pode modificar e/ou

definir Funes do

Sistema

Deve incluir critrios

gerais de desempenho

do sistema

Produtividade

Padres de Qualidade

Estratgia (contnuo/batelada)

Disponibilidade

Segurana

Meio Ambiente

Ciclo Operacional

Redundncias

Poltica de Sobressalentes

Etc....

55

55

Engenharia da Manuteno

Objetivo Geral:

Mitigar a emisso do gs SF

6

(Hexafluoreto de Enxofre) para a atmosfera a partir da

aplicao de uma metodologia mais adequada de gesto da manuteno com base na MCC.

Objetivos Especficos:

Caracterizar o estado da arte, nacional e internacional, no uso e manipulao de SF

6

Sistematizar os processos de manuteno do SF

6

Aplicao da MCC nos equipamentos isolados a SF

6

Definir e aplicar uma poltica de capacitao para operadores e manutentores de

equipamentos isolados a SF

6

Exemplo Projeto MitiSF

6

Eletrosul

Etapa 2 - Seleo do Sistema e Coleta de Informaes

56

56

Engenharia da Manuteno

Etapa 2 - Seleo do Sistema e Coleta de Informaes

Disjuntor

57

57

Engenharia da Manuteno

Etapa 2 - Seleo do Sistema e Coleta de Informaes

Nmero de Disjuntores por Nvel de Tenso Massa de SF6 por Nvel de Tenso

Nmero de Disjuntores por Fabricante Massa de SF

6

por Fabricante

58

58

Engenharia da Manuteno

Etapa 2 - Seleo do Sistema e Coleta de Informaes

kg

kV

6

Disjuntor

SF de Massa

Nominal Tenso

IEE

Modelo com estudo consolidado na Literatura Nacional e/ou Internacional

Modelo / Fabricante utilizado nas empresas/instituies a serem visitadas

Idade do Disjuntor

Potncia Manobrada pelo Disjuntor

Mais ordens de servio (> Taxa de Falha)

Posio do Disjuntor no Sistema (importncia)

Dificuldade de Manuteno (localizao em campo)

Disjuntor que mais vaza

Disjuntores que tenham manuteno programada dentro do tempo do projeto

Tomada de

Deciso

Outros Fatores

Considerados

59

59

Engenharia da Manuteno

Etapa 2 - Seleo do Sistema e Coleta de Informaes

Merlin Gerin em 525 kV Modelo FA4 Siemens em 525 kV Modelo 3AT5

60

60

Engenharia da Manuteno

Subsistemas:

Cmaras de Extino

Capacitores de Equalizao

Resistores de Pr-Insero

Crter

Coluna de Isolao / Suporte

Unidade de Acionamento (Hidrulica)

Painel de Comando

Etapa 2 - Seleo do Sistema e Coleta de Informaes

Merlin Gerin em 525 kV Modelo FA4

61

61

Engenharia da Manuteno

Etapa 2 - Seleo do Sistema e

Coleta de Informaes

Disjuntor Merlin Gerin (525 kV) Modelo FA4

Cmara de Extino

(Porcelana)

Contato de Arco

CONTATO MVEL

Contato Principal

CONTATO FIXO

Contato Principal

Contato de Arco

Cmara

de

Extino

62

62

Engenharia da Manuteno

Etapa 2 - Organizao da Coleta de Informaes Fotos

Acoplador

Garra

Deslizante

Guia do

Garfo

Isolador de Porcelana

Cmara de

Extino

Contato

Fixo

Contato

Mvel

Descrio Textual:

Cmara de Extino Responsvel pela extino do arco eltrico formado

durante a operao do disjuntor. Ela do tipo auto-soprante e est

hermeticamente selada e isolada do crter. Possui comunicao com o SF

6

contido na coluna isolante atravs de tubulao e acoplador flexvel.

Interliga-se segunda cmara de extino e haste de manobra da

coluna isolante atravs da caixa de manivelas do crter.

Relatrio Fotogrfico Subsistemas

63

63

Engenharia da Manuteno

Etapa 2 - Organizao da Coleta de Informaes

DJ141

Isolador

DJ142

Contato Fixo

DJ143

Contato Mvel

DJ1

Disjuntor FA4

DJ14

Cmara de

Extino

DJ17

Painel de

Comando

DJ12

Resistor de

Pr-Insero

DJ11

Capacitor de

Equalizao

DJ16

Unidade de

Acionamento

DJ13

Crter

DJ15

Coluna de

Isolao

DJ1421

Cesto de alumina

ativada

DJ1422

Suporte do

Contato Fixo

DJ1423

Pinas do contato

fixo

DJ1424

Contato fixo de

arco

Subestao Disjuntor Cmara de Extino Contato Fixo

Menor Nvel de Mantenabilidade

64

64

Engenharia da Manuteno

Formulrio para

Documentao da Etapa 2

Seleo do Sistema e

Coleta de Informaes

65

65

Engenharia da Manuteno

Exerccio

Implementao desta Etapa para um Sistema Selecionado

de sua Empresa

3

3

Engenharia da Manuteno

Etapa 3 (FMECA)

Anlise dos Modos de Falha,

seus Efeitos e sua Criticidade

Objetivos: identificar e documentar

todas as funes do sistema selecionado

na Etapa 2, seus modos de falha, os

efeitos adversos destes modos de falha,

as causas do modo de falha e uma

avaliao de sua criticidade.

4

4

Engenharia da Manuteno

Anlise dos Modos de Falha e seus Efeitos - FMEA

FMEA Failure Mode and Effects Analysis (Anlise dos Modos de Falha e seus Efeitos).

Utilizada em Engenharia de Qualidade e Confiabilidade Anlise de Falhas em Sistemas.

Origem Departamento de defesa dos Estados Unidos, em 1949 MIL-P-1629 (Military

Procedure MIL-P-1629: Procedures for Performing a Failure Mode, Effects and Criticality

Analysis).

Passou a ser utilizada pela indstria automobilstica na dcada de 70.

Regulamentada pela ISO 9000 em 1988.

Quando a anlise leva em conta a Criticidade da Falha FMECA (Failure Mode, Effects and

Criticality Analysis Anlise dos Modos de Falha seus Efeitos e sua Criticidade).

5

5

Engenharia da Manuteno

MIL-P-1629 / 1980 (Military Procedure MIL-P-1629) Procedures for Performing a Failure

Mode, Effects and Criticality Analysis) http://www.weibull.com/knowledge/milhdbk.htm

SAE J1739 / 2009 Potential Failure Mode and Effects Analysis in Design (Design FMEA),

Potential Failure Mode and Effects Analysis in Manufacturing and Assembly Processes (Process

FMEA) http://standards.sae.org/j1739_200901/

SAE ARP 5580 / 2001 Recommended Failure Modes and Effects Analysis (FMEA) Practices for

Non-Automobile Applications

IEC 60812 / 2006 Analysis Techniques for System Reliability Procedure for Failure Mode

and Effects Analysis (FMEA)

BS 5760-5:1991 British Standards Institution - Reliability of Systems, Equipment and

Components. Guide to Failure Modes, Effects and Criticality Analysis (FMEA and FMECA)

FMECA Principais Normas

6

6

Engenharia da Manuteno

Objetivos da FMECA (SAE J1739 / 2009):

Reconhecer e avaliar a falha de um produto ou processo e os efeitos dessa falha.

Identificar aes que possam eliminar ou reduzir as chances de uma falha ocorrer.

Documentar o processo de anlise:

Estudos e desenvolvimentos futuros.

Comunicao e Treinamento.

Permite rastrear a anlise suas decises e aes recomendadas.

FMECA Objetivos

Gesto do

Conhecimento

7

7

Engenharia da Manuteno

Formulrio para Documentao da Etapa 3 FMECA

8

8

Engenharia da Manuteno

Tipos de FMECA:

Projeto Falhas durante a Fase de Projeto.

Foco: Dimensionamentos, Especificaes, etc...

Processo Falhas do Processo Produtivo.

Foco: Qualidade, Produtividade, etc...

Sistema Falhas dos Sistemas e seus Componentes.

Foco: Operao e Manuteno Mo de Obra, Mtodos, Materiais, etc...

Servio Desempenho do servio, antes que sua falha atinja o cliente.

Foco: Recursos Humanos, Satisfao do Cliente, etc...

FMECA Tipos e Objetivos

PALADY, Paul, FMEA - Anlise dos Modos de Falha e Efeitos: Prevendo e Prevenindo Problemas Antes que Ocorram. Instituto IMAN, 2004.

STAMATIS, D. H., Failure Mode and Effect Analysis FMEA from Theory to Execution. Editora ASQC Quality Press, 1995.

9

9

Engenharia da Manuteno

FMECA Abordagens

Componente Funo Modo de Falha Efeito Causa

Eixo Transmitir movimento No transmite movimento Parada do processo Ruptura

Abordagem Funcional Genrica Utilizado nas fases iniciais do projeto, onde no h

informaes suficientes para detalhar a cadeia causal.

Abordagem Estrutural Mais tcnica Utilizado na fase de uso.

Componente Funo Modo de Falha Efeito Causa

Eixo Transmitir movimento Ruptura Parada do processo

Matria prima fora da

especificao

Abordagem

Funcional

Abordagem

Estrutural

10

10

Engenharia da Manuteno

FMECA Normas RCM x Outras Normas

Outras Normas RCM

Funo Funo Primria

Requisito Funo Secundria

Modo de Falha Falha Funcional

Efeito Efeito (Componente / Sistema / Planta)

Causas Modo de Falha

Funo

A

b

o

r

d

a

g

e

m

F

u

n

c

i

o

n

a

l

A

b

o

r

d

a

g

e

m

E

s

t

r

u

t

u

r

a

l

C

a

u

s

a

s

R

a

z

e

s

11

11

Engenharia da Manuteno

Funo Aquilo que se deseja que o item/ativo/sistema faa dentro de um padro de

desempenho especificado.

Consideraes Normatizadas e Bibliogrficas:

SAE J1739/2002 (Pg. 31 item 5.2.9) A descrio da funo deve levar em conta normas

aplicveis de desempenho, de material, de processo, ambientais e de segurana.

Moubray, 2001 (Pg. 22 item 2.1) A descrio da funo deve consistir de um verbo, um

objeto e um padro desejado de desempenho.

12

12

Engenharia da Manuteno

DJ141

Isolador

DJ142

Contato Fixo

DJ143

Contato Mvel

DJ1

Disjuntor FA4

DJ14

Cmara de

Extino

DJ17

Painel de

Comando

DJ12

Resistor de

Pr-Insero

DJ11

Capacitor de

Equalizao

DJ16

Unidade de

Acionamento

DJ13

Crter

DJ15

Coluna de

Isolao

DJ1421

Cesto de alumina

ativada

DJ1422

Suporte do

contato fixo

DJ1423

Pinas do contato

fixo

DJ1424

Contato fixo de

arco

Subestao Disjuntor Cmara de Extino Contato Fixo

Etapa 3 FMECA Nvel da Anlise

Nvel de Anlise

Nvel Hierrquico Muito Profundo x Nvel Hierrquico Muito Superficial

13

13

Engenharia da Manuteno

FMEA Funo

Funo Primria Razo de existncia do sistema Objetivo principal do sistema

Funo Secundria Acrescenta objetivos ao sistema

Categorias: Integridade Ambiental: Regulamentos, leis, etc...

Segurana para os operadores e terceiros

Integridade estrutural: Suportar outros subsistemas

Controle: Regulao do desempenho

Conteno

Conforto

Aparncia

Proteo

Economia / Eficincia

Funes suprfluas / desnecessrias

Funes

Secundrias

Environment (Meio Ambiente)

Safety (Segurana)

Control (Controle)

Appearance (Aparncia)

Protection (Proteo)

Economy (Economia)

Superfluous (Suprfluo)

14

14

Engenharia da Manuteno

FMEA Funo Sugestes

Use Verbo + Objeto + Padro de Desempenho

Considere todas as funes Primrias e Secundrias

Inclua os padres de desempenho sempre que possvel

Definir o que deve ser feito e no o que o sistema pode fazer

No combine funes

Associe as funes a diagramas funcionais

Consulte: usurios, manuais, operadores, desenhos, tcnicos, etc...

Use diagramas de confiabilidade Funes de segurana

Padronize um sistema de codificao

15

15

Engenharia da Manuteno

FMEA Funo

Exemplo:

Cmara de Extino (Disjuntor SF

6

) Conter o SF

6

, em

uma faixa de presso de 5,5 a 7 bar.

Anel de Vedao O-Ring (Disjuntor SF

6

) Manter o SF

6

dentro dos nveis de pureza especificados pela IEC 60376.

Funo

Falha Funcional

P

r

e

s

s

o

d

o

S

F

6

16

16

Engenharia da Manuteno

FMEA/FMECA Falha Funcional

Incapacidade de um item/ativo/sistema executar uma funo especfica dentro dos padres

desejados de desempenho Estado anormal da funo do item/ativo/sistema.

Categorias de Falha Funcional:

Evidente: Detectvel pelo operador durante sua atividade normal.

Oculta: No detectvel pelo operador durante sua atividade normal.

Mltipla: Combinao = Falha Oculta + Segunda Falha ou Evento que a torne evidente.

Falha Potencial Condio

identificvel e mensurvel.

Defeito Desvio, alm das

caractersticas especificadas para

um item/ativo/sistema, o qual

detectvel e no causa perda total

da funo requerida.

17

17

Engenharia da Manuteno

Isolador de Porcelana da Cmara de Extino Disjuntor SF

6

Funo:

Conter o SF

6

, em uma faixa de presso de 5,5 a 7 bar

Falha Funcional:

No consegue conter o SF

6

Vazamento

Faixa de presso fora do limite aceitvel (5,5 a 7 bar)

FMEA Falha Funcional Exemplo

18

18

Engenharia da Manuteno

FMEA Falha Funcional Quem define ?

Consenso entre

Usurios (Operadores) e Manutentores

Definio clara do

Padro de Desempenho

Tempo

Falha Potencial Falha Funcional

19

19

Engenharia da Manuteno

FMEA Modo de Falha

Modo, Maneira com que o sistema/item/componente em estudo deixa de executar a sua funo

ou desobedece s especificaes Evento ou fenmeno fsico que provoca a transio do

estado normal para o estado anormal SAE JA1011 (item 3.12) e SAE JA1012 (itens 3.12 e 8).

Durante o preenchimento da planilha de FMECA a pergunta que se responde para o modo de

falha O qu causou a Falha Funcional? (SAE JA1012, Pg. 14 - Moubray, 2001 Pg. 53).

Normalmente

associado a

componentes do

sistema

20

20

Engenharia da Manuteno

FMEA Modo de Falha

SAE JA1011/1999 (Pg. 06 item 5.3.5) e SAE JA1012/2002 (Pg. 18 item 8.5) Incluir:

Deteriorao Erros de Projeto Falha Humana

SAE J1739/2002 (Pg. 31 item 5.2.10) Exemplos de Modo de Falha:

Empenado Torto Quebrado Curto-circuitado

Colado Aterrado Gasto Sujo

Deve ser ignorado a existncia de redundncias que possam reduzir suas consequncias.

Listar todos os modos de falha razoveis Que j aconteceram ou no.

No combinar modos de falha.

Descrever o modo de falha com um nvel de detalhamento suficiente para selecionar uma tarefa

de manuteno: Causalidade, Probabilidade, Consequncia, Contexto Operacional, etc...

21

21

Engenharia da Manuteno

Isolador de Porcelana da Cmara de Extino Disjuntor SF

6

Funo: Conter o SF6, em uma faixa de presso de 5,5 a 7 bar.

Falha Funcional: No consegue conter o SF

6

Modo de Falha:

Trincas na porcelana

Porosidade da porcelana

Baixa aderncia da cimentao entre os flanges e a porcelana

Trincas na cimentao entre os flanges e a porcelana

Porosidades na cimentao entre os flanges e a porcelana

FMEA Modo de Falha Exemplo

Boa Prtica: Identificar a que componente o Modo de Falha (MF) se refere Componente: MF

22

22

Engenharia da Manuteno

Exerccio

Preenchimento da Planilha de FMEA/FMECA para o

Sistema Selecionado

Cabealho

Funo

Falha Funcional

Modo de Falha

23

23

Engenharia da Manuteno

FMEA Causas do Modo de Falha

Causas descrevem por que o modo de falha do item/ativo/sistema ocorreu, resultando na

falha funcional.

Durante o preenchimento da planilha de FMECA a pergunta que se responde para as

causas do modo de falha Por que o Modo de Falha ocorreu?.

Consideraes Normatizadas:

SAE J1739/2002 (Pg. 33 item 5.2.14) um indicativo

de fragilidade de projeto ou de processo que resulta no

modo de falha.

24

24

Engenharia da Manuteno

Anlise das Causas Razes das Falhas

Fonte (Adaptado de Dias, Acires et all - SIC 2003)

Controle - Qualidade

Treinamento

Procedimentos

Sensores / Atuadores

Comunicao

25

25

Engenharia da Manuteno

Isolador de Porcelana da Cmara de Extino Disjuntor SF

6

Funo: Conter o SF

6

, em uma faixa de presso de 5,5 a 7 bar.

Falha Funcional: No consegue conter o SF

6

Modo de Falha:

Trincas na porcelana

Causas do Modo de Falha:

Manuseio inadequado na montagem

Defeito da fabricao

Torque inadequado nos parafusos do flange

FMEA Causas do Modo de Falha Exemplo

26

26

Engenharia da Manuteno

FMEA Efeito do Modo de Falha

So os resultados para o sistema / subsistemas decorrentes da presena de um modo de falha.

Enquanto o modo de falha ocorre internamente, nos componentes e subsistemas, o efeito

ocorre como uma degradao do sistema e seus subsistemas, sendo perceptvel externamente.

Durante o preenchimento da planilha de

FMECA a pergunta que se responde para o

efeito do modo de falha O que acontece

(item/ativo/sistema) quando um modo de

falha se apresenta?.

Local Sistema Planta

27

27

Engenharia da Manuteno

FMEA Efeito do Modo de Falha Exemplo

Hexafluoreto de Enxofre SF

6

Disjuntor SF

6

Funo: Isolar os contatos do disjuntor durante a abertura

Falha Funcional: Baixa rigidez dieltrica entre os contatos do disjuntor

Modo de Falha: Baixa Presso do SF

6

Efeitos do Modo de Falha:

Local:

Abertura de arco eltrico entre partes condutoras

Sistema:

Exploso do disjuntor

Planta:

Impossibilidade de operao do disjuntor/subestao

28

28

Engenharia da Manuteno

Subestao de 500 kV em Linha de 150 km localizada em Eldorado prximo de Boulder City, Nevada.

Interruptor Seccionador Trifsico de Abertura Central com 2 cmaras de sopro de gs SF

6

em srie Gas Puffer" abrindo

Reator de Compensao.

Observar: Arco na cmara no defeituosa.

O arco atingiu 30m de altura em relao a terra com baixa corrente (aproximadamente 100A).

Aps curto Fase-Fase outro disjuntor da subestao (isolado a leo) abriu.

Falha: Perda de presso do SF

6

na cmara da chave.

Etapa 2 - Seleo do Sistema e Coleta de Informaes

29

29

Engenharia da Manuteno

FMECA Anlise da Criticidade

Matriz de Risco MIL-STD-882D Standard Practice for System Safety

Matriz de Criticidade

ou Matriz de Risco:

medida relativa das

consequncias de um

modo de falha.

Aceitabilidade do Risco

Definida pelos Gestores

30

30

Engenharia da Manuteno

FMECA NPR (Nmero de Prioridade de Risco)

O NPR (Nmero de Prioridade de Risco) pode ser utilizado para comparar a criticidade de

diferentes modos de falha e assim priorizar as aes corretivas para os casos mais crticos.

o produto dos ndices de Severidade (S), Ocorrncia (O) e Deteco (D):

NPR = Severidade x Ocorrncia x Deteco

31

31

Engenharia da Manuteno

FMEA Severidade (S) Avaliao SAE J1739 / 2002

Refere-se gravidade ou o quo severo so os efeitos do modo de falha.

Consideraes Normatizadas:

SAE J1739/2002 (Pg. 32 item 5.2.12) ndice associado ao mais alto grau de

seriedade/gravidade dos efeitos do modo de falha.

32

32

Engenharia da Manuteno

FMEA Ocorrncia (O) Avaliao SAE J1739 / 2002

Avalia as chances (probabilidade) da falha funcional ocorrer Refere-se frequncia com que

havendo a cadeia causal (causas modo de falha) tem-se os efeitos indesejados.

Consideraes Normatizadas e Bibliogrficas:

SAE J1739/2002 (Pg. 33 item 5.2.15) Probabilidade de que a causa da falha ocorra em um

determinado perodo de tempo.

33

33

Engenharia da Manuteno

FMEA Deteco (D)

Probabilidade das caractersticas de projeto e/ou os procedimentos de verificao (Controles

Atuais) detectarem as causas do modo de falha a tempo de prevenir uma falha funcional.

Controles Atuais: So as medidas preventivas e de deteco que j tenham sido tomadas

e/ou so regularmente utilizadas para evitar a ocorrncia das causas do modo de falha.

Exemplo: Procedimento de Manuteno, Testes de Comissionamento, etc...

Consideraes Normatizadas:

SAE J1739/2002 (Pg. 35 item 5.2.17) um ndice associado ao melhor mecanismo de

deteco disponvel na mquina/processo.

34

34

Engenharia da Manuteno

FMEA Deteco (D) Avaliao SAE J1739 / 2002

35

35

Engenharia da Manuteno

FMEA Planilha Exemplo

36

36

Engenharia da Manuteno

FMEA Exemplo

37

37

Engenharia da Manuteno

Exerccio

Implementao desta Etapa para o

Sistema Selecionado

3

3

Engenharia da Manuteno

Etapa 4 - Seleo das Funes

Significantes e Classificao

de seus Modos de Falha

Objetivos: para cada funo identificada

na FMECA determinar se a falha funcional

tem efeito significante, e caso afirmativo,

classificar seus modos de falha levando em

conta os impactos nos aspectos pilares da

MCC: segurana, meio ambiente, operao

e economia do processo.

4

4

Engenharia da Manuteno

Etapa 4 - Funes Significantes e Classificao de seus Modos de Falha

5

5

Engenharia da Manuteno

Etapa 4 - Seleo das Funes Significantes

Funes Significantes:

So aquelas que sero submetidas

s etapas seguintes do processo

decisrio da MCC.

A Funo Significante se impactar: Segurana

Meio Ambiente

Operao

Economia, ou

Estiver associada a tarefa de manuteno existente

NOVACKI, Andr; ALBERTON, Ccero; ORTEGA, Luiz Fernando; RIGONI, Emerson. Aplicao da Lgica Fuzzy nos Diagramas de Tomada de Deciso da

Manuteno Centrada na Confiabilidade. TCC - Engenharia Eltrica - UTFPR (2009).

6

6

Engenharia da Manuteno

Etapa 4 - Classificao dos Modos de Falha das Funes Significantes

ESA Evidente com impacto na Segurana e/ou Ambiental

EEO Evidente com impacto Econmico e/ou Operacional

OSA Oculto com impacto na Segurana e/ou Ambiental

OEO Oculto com impacto Econmico e/ou Operacional

7

7

Engenharia da Manuteno

Etapa 4 - Classificao dos Modos de Falha das Funes Significantes

Evidente / Oculto Critrios

O operador percebe durante suas atividades normais

No necessria nenhuma inspeo para deteco

No necessrio nenhum teste e/ou ensaio para deteco

No necessrio nenhum outro evento ocorrer para deteco

Anormalidades associadas so sinalizadas automaticamente (SCADA)

Falha Funcional

e/ou

Efeito do Modo

de Falha

8

8

Engenharia da Manuteno

Etapa 4 - Classificao dos Modos de Falha das Funes Significantes

9

9

Engenharia da Manuteno

Etapa 4 - Classificao dos Modos de Falha das Funes Significantes

Impacto de Segurana e/ou Ambiental Critrios

Ameaa vida pessoal do operador

Ameaa vida coletiva

Infrao de uma lei ou padro ambiental

Grau de Severidade considerado alto pela equipe

Grau de Criticidade considerado alto pela equipe

Falha Funcional

e/ou

Efeito do Modo

de Falha

Dentro ou fora dos limites

do sistema/empresa

Matriz de Criticidade

ou NPR

10

10

Engenharia da Manuteno

Matriz de Criticidade ou Matriz

de Risco:

medida relativa das consequncias

de um modo de falha.

O NPR (Nmero de Prioridade de Risco) pode ser utilizado para comparar a criticidade de

diferentes modos de falha e assim priorizar as aes corretivas para os casos mais crticos.

o produto dos ndices de Severidade (S), Ocorrncia (O) e Deteco (D):

NPR = Severidade x Ocorrncia x Deteco

Impacto na Segurana e/ou Ambiente Critrios

11

11

Engenharia da Manuteno

Exerccio

Implementao desta Etapa para um Sistema Selecionado

da sua Empresa

12

12

Engenharia da Manuteno

Etapa 5 - Seleo das Tarefas

de Manuteno Aplicveis e

Efetivas

Objetivos: determinar quais as tarefas de

manuteno so aplicveis e efetivas para

cada uma das funes significantes

identificadas e caracterizadas na Etapa 4.

13

13

Engenharia da Manuteno

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

14

14

Engenharia da Manuteno

Tarefas de Manuteno Tipos

PREVENTIVA

Sistemtica

Preditiva

Baseada na Condio

Detectiva

CORRETIVA

CORRETIVA E PREVENTIVA

Quanto ao Planejamento

Planejada

Quanto a Programao

Programada

No Planejada No Programada

15

15

Engenharia da Manuteno

Critrios de Aplicabilidade:

Prevenir os modos de falha

Reduzir a taxa de deteriorao

Detectar a evoluo da falha

Descobrir falhas ocultas

Suprir necessidade e consumveis do processo

Reparar o item aps a falha

Critrios de Efetividade:

Ser aplicvel tecnicamente

Ser vivel com os recursos disponveis

Produzir os resultados esperados

Ser executvel a um intervalo razovel

Atividades de Manuteno

Servio Operacional

Inspeo Preditiva

Restaurao Preventiva

Substituio Preventiva

Inspeo Funcional

Manuteno Combinada

Mudana de Projeto

Reparo Funcional

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

16

16

Engenharia da Manuteno

17

17

Engenharia da Manuteno

Servio Operacional:

Atividade simples e repetitiva, necessria ao funcionamento do processo Geralmente

executada pelo Operador com a finalidade de controlar e/ou impedir a evoluo da falha.

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

Reduz a taxa de deteriorao funcional

Baixa complexidade Passveis de serem executadas pelo operador

Atende a um requisito de projeto conforme recomendao do fabricante

Frequncia de execuo aceitvel No tem impacto significante na rotina operacional

ESA ou OSA Reduz, a nvel aceitvel, o risco associado a falha

EEO ou OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

18

18

Engenharia da Manuteno

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

Inspeo Preditiva

Qualquer inspeo programada com a finalidade

de detectar uma condio de Falha Potencial

No inclui ao

baseada na condio

Parmetro de Inspeo

Custo

Viabilidade

Intervalo PF Disparo de aes Preventivas e Corretivas

19

19

Engenharia da Manuteno

Inspeo Preditiva Aplicabilidade e Efetividade da Tarefa de Manuteno:

possvel identificar ou prever uma deteriorao funcional por teste ou inspeo, sem

desmontagem do ativo/sistema

O intervalo PF (Falha Potencial Funcional) suficiente para uma ao de preveno

prtico monitorar o ativo/sistema a intervalos inferiores ao intervalo PF

O intervalo PF (Falha Potencial Funcional) consistente

ESA ou OSA Reduz, a nvel aceitvel, o risco associado a falha

EEO ou OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

20

20

Engenharia da Manuteno

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

Consistncia do Intervalo PF (Falha Potencial Funcional)

Otimizao

21

21

Engenharia da Manuteno

Restaurao Preventiva

Tarefa programada de restaurao do item/componente Baseada no Tempo ou na Condio

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

A degradao funo do tempo em operao ou da ltima manuteno realizada.

possvel uma ao preventiva antes da Falha Funcional do item.

Uma proporo alta de itens/componentes sobrevive idade onde a degradao identificvel.

possvel restaurar o item/componente a um padro especificado que seja adequado.

ESA ou OSA Reduz, a nvel aceitvel, o risco associado a falha

EEO ou OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

22

22

Engenharia da Manuteno

Substituio Preventiva

Tarefa programada de descarte e substituio do item/componente Baseada no Tempo ou na

Condio

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

A degradao funo do tempo em operao ou da ltima manuteno realizada.

possvel uma ao preventiva antes da Falha Funcional do item.

Uma proporo alta de itens/componentes sobrevive idade onde a degradao identificvel.

A substituio garante a condio original do item/componente.

A restaurao do item/componente impossvel ou antieconmica.

ESA ou OSA Reduz, a nvel aceitvel, o risco associado a falha

EEO ou OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

23

23

Engenharia da Manuteno

Inspeo Funcional

Tarefa programada de inspeo e/ou ensaio para detectar uma falha funcional oculta antes da

sua evoluo para uma falha mltipla Baseada no Tempo

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

A tarefa de manuteno capaz de revelar falha ou defeito oculto

A falha no se revela na operao normal do ativo/sistema

A falha s aparece na ocorrncia de outra falha ou evento

possvel exercitar o funcionamento do item/componente sem danific-lo

OSA Reduz, a nvel aceitvel, o risco associado a falha

OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

24

24

Engenharia da Manuteno

Manuteno Combinada

Combinao de tarefas de manuteno aplicadas quando nenhuma ao de manuteno

anterior pode, isoladamente, identificar e/ou corrigir a falha.

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

Viabilidade tcnica e econmica da freqncia das tarefas de manuteno combinadas

ESA ou OSA Reduz, a nvel aceitvel, o risco associado a falha

EEO ou OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

25

25

Engenharia da Manuteno

Mudana de Projeto

Qualquer ao que altere as especificaes funcionais do ativo/sistema Natureza

construtiva e/ou operacional.

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

O ativo/sistema tem alta prioridade e/ou a anlise de custo/benefcio favorvel

Nenhuma ao de manuteno pode identificar e/ou corrigir a falha

No h viabilidade tcnica e/ou econmica para uma ao de manuteno

ESA ou OSA Reduz, a nvel aceitvel, o risco associado a falha

EEO ou OEO Reduz a probabilidade de falha e tem custo reduzido < Custo da Falha

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

26

26

Engenharia da Manuteno

Reparo Funcional

Consiste em operar o ativo/sistema at a ocorrncia da falha sem manuteno preventiva ou

mudana de projeto (Run-to-Failure).

Critrios de Aplicabilidade e Efetividade da Tarefa de Manuteno:

No h viabilidade tcnica e/ou econmica para uma ao de manuteno.

As conseqncias da falha so insignificantes.

O ativo/sistema tem baixa prioridade.

O reparo funcional mais atrativo do que uma mudana de projeto e aceitvel do ponto

de vista da segurana e preservao ambiental.

Etapa 5 - Seleo das Tarefas de Manuteno Aplicveis e Efetivas

27

27

Engenharia da Manuteno

ESA Evidente Segurana e/ou Ambiental

Modo de Falha Evidente Inspeo Funcional no

aplicvel

No admitido Reparo Funcional A falha

funcional e/ou efeito do modo de falha impacta a

segurana e/ou o meio ambiente

Caso no haja subsdios para ratificar a resposta

Responder NO e avaliar a questo seguinte

28

28

Engenharia da Manuteno

EEO Evidente Econmico e/ou Operacional

Modo de Falha Evidente Inspeo Funcional no

aplicvel

Admite-se Reparo Funcional A falha funcional e/ou

efeito do modo de falha impacta somente a economia

e/ou operacionalidade do processo

Caso no haja subsdios para ratificar a resposta

Responder NO e avaliar a questo seguinte

29

29

Engenharia da Manuteno

OSA Oculto Segurana e/ou Ambiental

Modo de Falha Oculto Inspeo Funcional

aplicvel

No admitido Reparo Funcional A falha funcional

e/ou efeito do modo de falha impacta a segurana

e/ou o meio ambiente

Caso no haja subsdios para ratificar a resposta

Responder NO e avaliar a questo seguinte

30

30

Engenharia da Manuteno

OEO Oculto Econmico e/ou Operacional

Modo de Falha Oculto Inspeo Funcional

aplicvel

Admite-se Reparo Funcional A falha funcional e/ou

efeito do modo de falha impacta somente a economia

e/ou operacionalidade do processo

Caso no haja subsdios para ratificar a resposta

Responder NO e avaliar a questo seguinte

31

31

Engenharia da Manuteno

Exerccio

Implementao desta Etapa para um Sistema Selecionado

da sua Empresa

32

32

Engenharia da Manuteno

Etapa 6 - Definio dos Intervalos

Iniciais e Agrupamento das Tarefas

de Manuteno

Objetivos: definir a periodicidade inicial

das atividades de manuteno

selecionadas na Etapa 5 e agrupar estas

atividades de forma estratgica para

otimizar as aes da equipe de

manuteno.

33

33

Engenharia da Manuteno

Etapa 6 - Intervalos Iniciais e Agrupamento das Tarefas de Manuteno

34

34

Engenharia da Manuteno

Etapa 6 - Intervalos Iniciais e Agrupamento das Tarefas de Manuteno

Descrio da Tarefa Proposta Aspectos a considerar:

Preciso, objetividade e clareza da descrio

Ateno com instrues do tipo: verificar e executar se necessrio

Verificar = Minutos Executar = Horas Disponibilidade

Em casos complexos Verificar e Informar o supervisor/gerncia

Deve estar claro o ativo/item/componente ao qual a tarefa se aplica

Procedimentos de segurana e parada do equipamento

Ferramentas especiais e sobressalentes prescritos Agilidade na execuo da tarefa

35

35

Engenharia da Manuteno

Jonh Moubray: Reliability Centered Maintenance, 2th ed, pg 254, 1997

... except for a limited number of fairly specialized situations, the actuarial analysis of the relationship

between operating age and failure is of very little use from the maintenance management viewpoint.

Anthony M. Smith & Glenn R. Hichcheliffe: RCM Gateway to World Class Maintenance, 1st ed, pg

219, 2003

... It is the authors experience that any introduction of quantitative reliability data or models into the

RCM process only clouds the PM issue and raises credibility questions that are of no constructive value.

Neil B. Bloom: Reliability Centered Maintenance: Implementation Made Simple, 1st ed, pg 164, 2006

... Prudent judgment on the part of individuals knowledgeable about the equipment is the

recommended method for establishing task periodicities.

Anthony Kelly, PhD: Strategic Maintenance Planning, 1st ed, pg 117, 2006

In only a few situations will the maintenance manager need to employ statistical reliability or cost

analysis to determine the optimum procedure.

Etapa 6 Definio dos Intervalos Iniciais

36

36

Engenharia da Manuteno

Jonh Moubray: Reliability Centered Maintenance, 2th ed, pg 254, 1997

... exceto por um nmero limitado, de algumas poucas situaes especializadas, a anlise atuarial da

relao entre a idade de operao e a falha de muito pouca utilidade do ponto de visa da gesto da

manuteno.

Anthony M. Smith & Glenn R. Hichcheliffe: RCM Gateway to World Class Maintenance, 1st ed, pg

219, 2003

... a experincia dos autores que qualquer introduo de dados de confiabilidade quantitativa ou

modelos no processo de RCM somente torna a questo da PM obscura e levanta questes de

credibilidade que no tem nenhum valor construtivo.

Neil B. Bloom: Reliability Centered Maintenance: Implementation Made Simple, 1st ed, pg 164, 2006

Um julgamento sensato por parte dos especialistas sobre o equipamento o mtodo recomendado

para estabelecer a periodicidade das atividades.

Anthony Kelly, PhD: Strategic Maintenance Planning, 1st ed, pg 117, 2006

Somente em algumas situaes o gestor da manuteno precisa empregar confiabilidade estatstica

ou anlise de custos para determinar o procedimento mais eficiente.

Etapa 6 Definio dos Intervalos Iniciais

37

37

Engenharia da Manuteno

IEC 60300-3-11

SAE JA1011

SAE JA1012

ATA MSG3

Mtodos estatsticos devem ser utilizados quando os dados

estiverem disponveis.

O tratamento estatstico deve ser documentado.

O tratamento estatstico deve ser aprovado pelo usurio,

proprietrio e/ou rgo regulamentador.

Etapa 6 Definio dos Intervalos Iniciais

No havendo disponibilidade de dados estatsticos ou histrico de falhas:

Consenso entre a equipe de implantao

Conhecimento heurstico da equipe de manuteno e equipe de implantao

Dados e recomendaes do fabricante

Sistemas similares Tecnicamente e em contexto operacional

Credibilidade

das Decises

M. Rausand and J. Vatn. Reliability Centered Maintenance. In C. G. Soares, editor, Risk and Reliability in Marine Technology.

Balkema, Holland, 1998

38

38

Engenharia da Manuteno

Reviso

Engenharia da Confiabilidade

39

39

Engenharia da Manuteno

Seja R(t) a confiabilidade do sistema sem manuteno.

Se o sistema submetido a manuteno preventiva peridica

em intervalos de tempo T, ento, para t < T a manuteno no

ter efeito algum na confiabilidade.

Isto , se R

m

(t) a confiabilidade do sistema com manuteno

preventiva:

Influncia da Manuteno na Confiabilidade de Sistemas

T t para T R t R

m

< s = 0 ) ( ) (

40

40

Engenharia da Manuteno

Suponhamos agora que a manuteno realizada em T, restaurando o subsistema e/ou

componente a sua condio original.

Significa que o sistema mantido em t > T no tem memria dos efeitos de envelhecimento

acumulados pelo subsistema e/ou componente para tempos anteriores a T.

Assim, no intervalo T < t 2T, a confiabilidade do subsistema e/ou componente R

m

(t)

dada por:

Onde: R(t - T) a probabilidade de sobrevivncia um tempo adicional (t - T), dado que o

subsistema e/ou componente foi restaurado a sua condio original no tempo T.

T t T para T t R T R t R

m

2 ) ( ) ( ) ( < s =

Influncia da Manuteno na Confiabilidade de Sistemas

41

41

Engenharia da Manuteno

Continuando esse processo de raciocnio teremos:

Onde: R(T)

n

a probabilidade de sobreviver n intervalos de manuteno

R(t - nT) a probabilidade de sobreviver (t - nT) unidades de

tempo passadas da ltima manuteno preventiva.

... , 2 , 1 , 0 ) 1 ( ) ( ) ( ) ( = + < s = n com T n t nT nT t R T R t R

n

m

Influncia da Manuteno na Confiabilidade de Sistemas

42

42

Engenharia da Manuteno

0 1

.

10

4

2

.

10

4

3

.

10

4

4

.

10

4

5

.

10

4

0.9

0.91

0.92

0.93

0.94

0.95

0.96

0.97

0.98

0.99

1

Confiabilidades condicionais

Tempo (horas)

C

o

n

f

i

a

b

i

l

i

d

a

d

e

RMsemestral t ( )

RManual t ( )

R t ( )

t

A confiabilidade condicionada manuteno preventiva fica aumentada

em funo das intervenes adotadas

Influncia da Manuteno na Confiabilidade de Sistemas

43

43

Engenharia da Manuteno

A cada manuteno com planta parada

(overhaul) pode-se considerar que h um

aumento de confiabilidade devido

manuteno/substituio dos subsistemas

e/ou componentes, levando o sistema a

condio de to bom quanto novo (AGAN).

Confiabilidade com Overhaul

Overhaul uma a reviso detalhada de um equipamento (sistema/subsistema), cujos

trabalhos so feitos com mquina parada, com a finalidade de prolongar sua vida til.

Durante um overhaul so substitudas algumas peas pr-determinadas, que se desgastam

aps um longo perodo de operao, enquanto outras so remodeladas.

Na literatura, e em muitas empresas, comum o uso da sigla, em ingls, MRO (Maintenance,

Repair and Overhaul)

44

44

Engenharia da Manuteno

O aumento de confiabilidade devido ao overhaul

Confiabilidade do componente / cenrio

0 2.72

.

10

4

5.43

.

10

4

8.15

.

10

4

1.09

.

10

5

1.36

.

10

5

0.99971

0.99974

0.99977

0.9998

0.99983

0.99986

0.99989

0.99991

0.99994

0.99997

1

Rm t c , ( )

R t c , ( )

t

Confiabilidade com Overhaul

45

45

Engenharia da Manuteno

0,00

0,20

0,40

0,60

0,80

1,00

0,01 10 20 30 40 50 60 70 80 90 100

Beta (0,5)

Beta (1,0)

Beta (3,0)

Probabilidade Acumulada de Falha F(x)

q= 20

t

0

= 0

Probabilidade Acumulada de Falha F(x):

|

q

|

|

.

|

\

|

=

0

1 ) (

t t

e t F

0,00

0,20

0,40

0,60

0,80

1,00

0,01 10 20 30 40 50 60 70 80 90 100

Beta (0,5)

Beta (1,0)

Beta (3,0)

Confiabilidade R(x)

q= 20

t

0

= 0

Confiabilidade R(x):

|

q

|

|

.

|

\

|

=

0

) (

t t

e t R

Intervalos Iniciais Confiabilidade Mnima

Etapa 6 - Intervalos Iniciais e Agrupamento das Tarefas de Manuteno

Qual a

Confiabilidade

Mnima exigida?

Qual o Risco

Mximo

aceitvel?

46

46

Engenharia da Manuteno

Intervalo timo para Troca Melhor Custo Benefcio

Etapa 6 - Intervalos Iniciais e Agrupamento das Tarefas de Manuteno

Troca tima Os itens so trocados se um evento de falha ocorrer ou em um determinado tempo t

de operao, o que ocorrer primeiro.

O intervalo de tempo t timo de troca ser o tempo

que minimizar o Custo/Tempo:

R(t) = Confiabilidade em um tempo t

C

Preventiva

= Custo de trocas planejadas

C

Corretiva

= Custo de trocas no planejadas

Ciclo de Tempo

Ciclo por Troca de Custo

o Custo/Temp =

}

+

=

t

0

Corretiva Preventiva

R(t)dt

R(t)] [1 C R(t) C

o Custo/Temp

0

)] ( / [

=

c

c

t

t Tempo Custo

Intervalo timo

de Troca.

C

u

s

t

o

/

T

e

m

p

o

Tempo

Corretiva

Preventiva

47

47

Engenharia da Manuteno

( )