Académique Documents

Professionnel Documents

Culture Documents

Central Hidoreléctrica de Chimborazo

Transféré par

Jhamir Bravo LandaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Central Hidoreléctrica de Chimborazo

Transféré par

Jhamir Bravo LandaDroits d'auteur :

Formats disponibles

DISEO E INSTALACIN DE UNA PICO CENTRAL HIDROELCTRICA

EN LA HACIENDA LA ISABELA.

EDISON FABIAN SISA AMAGUAYA.

WILMER MAURICIO VILLARROEL HERRERA.

TESIS DE GRADO.

Previa la obtencin del Ttulo de:

INGENIERO MECNICO.

ESCUELA SUPERIOR POLITCNICA DE CHIMBORAZO

FACULTAD DE MECNICA

ESCUELA DE INGENIERA MECNICA.

Riobamba Ecuador.

2009

Espoch

Facultad de Mecnica

CERTIFICADO DE APROBACIN DE TESIS

CONSEJO DIRECTIVO

Marzo, 11 del 2009

Yo recomiendo que la tesis preparada por:

EDISON FABIN SISA AMAGUAYA.

Titulada:

DISEO E INSTALACIN DE UNA PICO CENTRAL

HIDROELCTRICA EN LA HACIENDA LA ISABELA.

Sea aceptada como parcial complementacin de los requerimientos para el grado de:

INGENIERO MECNICO

f) ING. GEOVANNY NOVILLO A.

Nosotros coincidimos con esta recomendacin:

f) ING. PACFICO RIOFRO

f) ING. IVAN CANTOS.

f) ING. VICENTE TRUJILLO.

Espoch

Facultad de Mecnica

CERTIFICADO DE APROBACIN DE TESIS

CONSEJO DIRECTIVO

Marzo, 11 del 2009

Yo recomiendo que la tesis preparada por:

WILMER MAURICIO VILLARROEL HERRERA.

Titulada:

DISEO E INSTALACIN DE UNA PICO CENTRAL

HIDROELCTRICA EN LA HACIENDA LA ISABELA.

Sea aceptada como parcial complementacin de los requerimientos para el grado de:

INGENIERO MECNICO

f) ING. GEOVANNY NOVILLO A.

Nosotros coincidimos con esta recomendacin:

f) ING. PACFICO RIOFRO

f) ING. IVAN CANTOS.

f) ING. VICENTE TRUJILLO.

Espoch

Facultad de Mecnica

CERTIFICADO DE EXAMINACIN DE TESIS

NOMBRE DEL ESTUDIANTE: EDISON FABIN SISA AMAGUAYA

TTULO DE LA TESIS: DISEO E INSTALACIN DE UNA PICO

CENTRAL HIDROELCTRICA EN LA HACIENDA LA ISABELA

Fecha de Examinacin: Marzo, 31 del 2009.

RESULTADO DE LA EXAMINACIN:

COMIT DE EXAMINACIN APRUEBA

NO

APRUEBA

FIRMA

ING. GEOVANNY NOVILLO A.

ING. PACFICO RIOFRO

ING. IVAN CANTOS.

ING. VICENTE TRUJILLO.

* Ms que un voto de no aprobacin es razn suficiente para la falla total.

RECOMENDACIONES:

El Presidente del Tribunal quien certifica al Consejo Directivo que las condiciones de la

defensa se han cumplido.

f) Presidente del Tribunal

Espoch

Facultad de Mecnica

CERTIFICADO DE EXAMINACIN DE TESIS

NOMBRE DEL ESTUDIANTE: WILMER MAURICIO VILLARROEL

HERRERA

TTULO DE LA TESIS: DISEO E INSTALACIN DE UNA PICO

CENTRAL HIDROELCTRICA EN LA HACIENDA LA ISABELA

Fecha de Examinacin: Marzo, 31 del 2009.

RESULTADO DE LA EXAMINACIN:

COMIT DE EXAMINACIN APRUEBA

NO

APRUEBA

FIRMA

ING. GEOVANNY NOVILLO A.

ING. PACFICO RIOFRO

ING. IVAN CANTOS.

ING. VICENTE TRUJILLO.

* Ms que un voto de no aprobacin es razn suficiente para la falla total.

RECOMENDACIONES:

El Presidente del Tribunal quien certifica al Consejo Directivo que las condiciones de la

defensa se han cumplido.

f) Presidente del Tribunal

2

DERECHOS DE AUTORA

El trabajo de grado que presentamos, es original y basado en el proceso de investigacin

y/o adaptacin tecnolgica establecido en la Facultad de Mecnica de la Escuela

Superior Politcnica de Chimborazo. En tal virtud, los fundamentos tericos -

cientficos y los resultados son de exclusiva responsabilidad de los autores. El

patrimonio intelectual le pertenece a la Escuela Superior politcnica de Chimborazo.

f) Edison Fabin Sisa Amaguaya f) Wilmer Mauricio Villarroel Herrera

AGRADECIMIENTO

Un eterno agradecimiento a Dios por haberme

regalado la vida, a mis padres por su amor,

constancia y comprensin ya que ellos han sido el

pilar fundamental tanto moral como econmico.

Un especial y muy reconocido agradecimiento a

nuestro Director de Tesis Ingeniero Pacfico Riofro

y a los colaboradores Ingeniero Ivn Cantos e

Ingeniero Vicente Trujillo, a nuestros compaeros

y buenos amigos por su colaboracin, ayuda

desinteresada para la elaboracin de esta Tesis.

A la Escuela Superior Politcnica de Chimborazo

que nos abri las puertas y en especial a todos

nuestros queridos maestros de la Escuela de

Ingeniera Mecnica, quienes nos guiaron por el

camino del conocimiento.

E.F.S.A

9

AGRADECIMIENTO

El presente proyecto de tesis no se habra podido realizar

sin la colaboracin de muchas personas a quienes quiero

expresar mi ms sincero agradecimiento.

En primer lugar quiero agradecer a Dios por haberme dado

la vida y por todas las oportunidades que me ha brindado,

al mismo tiempo agradezco a mis padres Elsa y Galo,

porque gracias a su cario, gua, apoyo, consejos y sobre

todo el amor y confianza que en mi depositaron a lo largo

de toda mi carrera e logrado concluir mis estudios

profesionales que constituyen el legado mas grande que

pudiera recibir.

A los miembros del Tribunal de Tesis, Ing. Pacfico Riofro,

Ing. Vicente Trujillo e Ing. Ivn Cantos por brindarme la

oportunidad de recurrir a su capacidad y experiencia tcnica y

cientfica en un marco de confianza y amistad, fundamentales

para la realizacin de este proyecto.

A mi esposa Narcisa por su cario, comprensin, paciencia y

constante estmulo.

Gracias por todo y desearles felicidad y xito.

W.M.V.H.

10

Yo, Edison Fabin Sisa A. dedico este trabajo a Dios y en

especial a mis padres quienes da a da estuvieron

brindndome su apoyo incondicional en el transcurso de

mi vida, Csar y Mara, a mis hermanos que supieron

inculcarme principios y valores para mi bienestar, a mi hijo

Santiago, que gracias a su apoyo incondicional fue posible

llegar al feliz trmino de mis estudios, cumpliendo as una

etapa ms en mi vida.

11

DEDICATORIA

La presente tesis es el resultado de mucho esfuerzo y esta

dirigida en primer lugar a mis padres y hermanos por su

constante apoyo y cario, al mismo tiempo a todos

aquellos que de manera directa o indirecta han contribuido

en mi formacin profesional y personal.

A mi esposa que al final de mi carrera tubo la

comprensin, paciencia y fue un aliento constante.

Tambin a toda mi familia que de una u otra forma me

alentaron a seguir adelante y cumplir mis objetivos.

W.M.V.H.

12

TABLA DE CONTENIDOS

CAPITULO PGINA

I GENERALIDADES

1.1 Introduccin 1

1.2 Justificacin 1

1.2.1 Justificacin tcnica... 1

1.2.2 Justificacin econmica..... 2

1.2.3 Justificacin social. 2

1.2.4 Justificacin ecolgica... 3

1.3 Objetivos.... 3

1.3.1 Objetivo general. 3

1.3.2 Objetivos especficos. 3

II DESCRIPCION GENERAL Y PARMETROS DE DISEO... 4

2.1 Localizacin del proyecto.. 4

2.2 Caractersticas del proyecto... 4

2.3 Requerimiento energtico..... 4

2.4 Parmetros de diseo..... 5

2.4.1 Caudal disponible...... 5

2.4.1.1 Medicin del caudal con flotador.. 5

2.5 Altura bruta.... 7

2.5.1 Mtodo del nivel de carpintero y tablas.... 7

2.6 Altura neta..... 10

2.6.1 Clculo del dimetro interior de la tubera de presin.. 10

2.6.2 Seleccin de la tubera de presin. 10

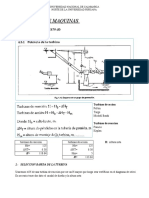

2.6.3 Diagrama de moody...... 12

2.6.4 Determinacin de la rugosidad relativa.... 13

2.6.5 Determinacin de nmero de reynols.... 14

2.6.6 Determinacin de las prdidas primarias.. 15

2.6.7 Determinacin de las prdidas secundarias...... 15

2.6.7.1 Prdidas por conexin cmara de carga con tubera de presin 16

2.6.7.2 Prdidas en la vlvula de compuerta..... 17

2.6.7.3 Prdidas por acoplamientos de la tunera de presin 17

2.6.7.4 Prdidas en la reduccin 4 a 3 pulgadas... 17

2.6.7.5 Prdidas en la rejilla.. 18

2.6.8 Clculo del espesor de pared de la tubera de presin... 20

2.6.9 Clculo de prdidas por friccin.... 22

III OBRAS CIVILES........ 25

3.1 Obras de captacin. .. 25

3.1.1 Obras de captacin directa ... 25

3.1.1.1 Diseo de la compuerta ... 25

3.1.1.2 Determinacin de la altura de carga ..... 26

3.1.1.3 Clculo del espesor de la compuerta. 27

3.1.1.4 Mecanismo de elevacin.... 29

3.1.1.4.1 Diseo del tornillo de potencia ..... 30

3.1.1.4.2 Diseo de la tuerca .... 34

3.1.1.4.2.1Esfuerzo a cizalladura.. 34

3.1.1.4.2.2Esfuerzo por aplastamiento. 35

3.1.1.4.2.2Esfuerzo por flexin del filete. 36

3.2 Sistema de conduccin.. 36

13

3.2.1 Lnea o altura piezomtrica ... 37

3.3 Dimensionamiento del desarenador .. 40

3.3.1 Clculo de las paredes del tanque.......... 42

3.4 Dimensionamiento del tanque de presin ..... 43

3.4.1 Volumen del tanque de presin..... 43

3.4.2 Altura mnima de agua sobre la tubera de presin. .. 44

3.4.3 Distancia entre las rejillas. .... 46

3.5 Casa de mquinas.. 47

3.5.1 Cimentacin. ..... 48

3.5.1.1 Resistencia de las columnas.. 48

3.5.2 Canal de descarga ..... 51

3.5.2.1 Borde libre..... 52

IV ANLISIS VERIFICATIVO DE LA TURBINA 54

4.1 Parmetros iniciales para la verificacin ..... 54

4.1.1 Potencia al freno de la turbina... 55

4.1.2 Caudal mximo de diseo ... 55

4.1.3 Nmero de revoluciones........ 56

4.1.4 Nmeros especficos de revoluciones ...... 58

4.2 Verificacin de los parmetros hidrulicos .. 59

4.2.1 Dimetro pelton 59

4.2.2 Dimetro de chorro .. 60

4.2.3 Dimensionamiento de las cucharas o labes ... 60

4.2.4 Determinacin del nmero de cucharas ... 62

4.2.5 Orientacin de las cucharas y arista. 63

4.2.5.1 Aristas... 63

4.2.5.2 Cucharas.... 63

4.2.6 Inyector.. 66

4.2.6.1 Tobera y aguja....... 67

4.2.7 Carcaza.. 68

4.2.8 Rendimiento hidrulico ...... 69

4.3 Verificacin de los parmetros mecnicos ..... 69

4.3.1 Anlisis a fatiga de los labes .... 70

4.3.1.1 rea transversal .. 71

4.3.1.2 Momento de inercia .... 71

4.3.1.3 Clculo del esfuerzo cortante . 73

4.3.1.4 Clculo del esfuerzo flector .... 75

4.3.1.5 Lmite de fatiga ... 79

4.3.1.6 Coeficiente de seguridad... 82

4.3.2 Diseo del sistema de transmisin ... 82

4.3.2.1 Elementos del sistema de transmisin.. 82

4.3.2.2 Relacin de transmisin (i)....... 83

4.3.2.3 Potencia corregida Pc .. 84

4.3.2.4 Seccin de la banda.. 85

4.3.2.5 Eleccin de los dimetros primitivos d

2

y D

1

de las poleas.... 85

4.3.2.6 Distancia entre ejes... 86

4.3.2.7 Longitud primitiva de la banda..... 86

4.3.2.8 Arco de contacto ... 88

4.3.2.9 Potencia transmisible por la banda 88

4.3.2.10 Determinacin del nmero de bandas ... 90

4.3.2.11 Velocidad de la banda... 90

14

4.3.2.12 Tensin en las bandas ...... 91

4.3.2.13 Durabilidad de la banda. 93

4.3.3 Verificacin del eje... 95

4.3.3.1 Clculo de reacciones y m2omentos... 95

4.3.3.1.1 Plano X - Y.... 95

4.3.3.1.2 Plano X - Z.... 97

4.3.3.2 Clculo de esfuerzos.. 98

4.3.3.3 Diseo esttico.. 100

4.3.3.4 Diseo dinmico........ 101

4.3.3.4.1 Esfuerzos... 101

4.3.3.4.2 Esfuerzos equivalentes... 102

4.3.3.4.3 Lmite de fatiga ... 102

4.3.3.4.4 Coeficiente de seguridad... 105

4.3.4 Seleccin de Rodamientos..... 106

4.3.4.1 Clculo de las reacciones .. 106

4.3.4.2 Rodamiento B.... 106

4.3.4.3 Rodamiento A 109

V SISTEMA ELECTROMECNICO Y LINEA DE TRANSMISIN... 111

5.1 Sistema electromecnico .. 111

5.1.1 Generadores elctricos .. 111

5.1.1.1 Generador sncrono.... 111

5.1.1.2 Velocidad sncrona 113

5.1.2 Elementos de control y de proteccin del sistema de generacin. 115

5.1.2.1 Tablero o panel de control .. 115

5.1.2.2 Instrumentos de medicin ... 115

5.1.2.2.1 Voltmetro.. 115

5.1.2.2.2 Ampermetro..... 115

5.1.2.2.3 Interruptor termo magntico (Breaker)..... 116

5.1.2.2.4 Vatmetro 116

5.1.2.2.5 Puesta a tierra ... 116

5.1.2.2.6 Rectificador de onda completa con dos diodos..... 116

5.1.2.2.7 Diodos rectificadores .. 117

5.1.2.2.8 Transformador.... 118

5.2 Lnea de transmisin elctrica .... 119

VI MANUAL DE OPERACIN Y MANTENIMIENTO 125

6.1 Manual de operacin.. 125

6.1.1 Libro de registro de parmetros de funcionamiento del equipo.... 126

6.1.2 Diagnostico de fallas.. 127

6.2 Mantenimiento de la pico central hidroelctrica 131

6.2.1 Mantenimiento de la bocatoma.. 131

6.2.2 Mantenimiento de la tubera de conduccin y de presin...... 131

6.2.3 Mantenimiento del desarenador .. 132

6.2.4 Mantenimiento de la cmara de carga... .... 132

6.2.5 Mantenimiento de la turbina pelton.... 133

6.2.6 Mantenimiento en los acoplamientos..... 133

6.2.7 Mantenimiento del generador, equipamiento elctrico y lneas de

transmisin. 134

6.3 Capacitacin del operador.. 135

6.4 Programa de mantenimiento preventivo 136

VII ANLISIS ECONMICO DEL PROYECTO..... 138

15

7.1 Costos .... 138

7.1.1 Costos directos .... 138

7.1.2 Costos indirectos 141

7.1.3 Beneficios ..... 142

7.1.3.1 Valor de la depreciacin .. 142

7.1.3.2 Determinacin del costo de energa. 143

7.1.3.3 Flujo de caja... 143

7.1.3.4 Relacin beneficio / costo.. 144

7.1.3.5 Determinacin la tasa interna de retorno (TIR). 146

7.1.3.5.1 Valor actual neto (VAN)... 146

7.1.2.8 Clculo del costo del Kw.-h 148

VIII INSTALACIN Y PRUEBAS ... 150

8.1 Instalacin... 150

8.1.1 Bocatoma..2.. 150

8.1.2 Tubera de conduccin. .. 151

8.1.3 Desarenador y tanque de presin. . 153

8.1.4 Tubera de presin. 154

8.1.5 Vlvula. ......... 155

8.1.6 Casa de mquinas.. 156

8.1.6.1 Obras civiles...... 156

8.1.6.2 Instalacin de la turbina. ... 158

8.1.6.3 Instalacin del generador. . 160

8.1.6.4 Instalacin de las bandas. .. 161

8.1.6.5 Instalacin de la red elctrica para la conduccin. .... 163

8.2 Pruebas 164

8.2.1 Tabla de datos obtenidos de las pruebas. 167

8.2.2 Curvas de funcionamiento de la PCH 168

8.2.3 Anlisis de resultados.. 170

IX CONCLUSIONES Y RECOMENDACIONES... 171

9.1 Conclusiones 171

9.2 Recomendaciones. 172

BIBLIOGRAFA

16

LISTA DE TABLAS

TABLA PGINA

I Requerimiento energtico de la hacienda la Isabela de Sasapud.... 5

II Tiempos medidos en pocas de invierno ....... 6

III Valores medidos de la altura bruta . 9

IV Comparacin de los diferentes materiales para tuberas de presin... 11

V Caractersticas de tuberas PVC Plastidor de dimetro 110mm....... 11

VI Propiedades del agua .. 14

VII Eficiencia del grupo generador ...... 19

VIII Caractersticas de Tuberas PVC Plastidor de dimetro 160 mm.. 20

IX Propiedades fsicas de materiales para tuberas... 21

X Velocidades mximas del agua ...... 51

XI Dimensiones de la cuchara pelton en funcin del dimetro del chorro... 61

XII Dimensiones reales de la cuchara de la turbina pelton ...... 62

XIII Nmero mnimo y mximo de cucharas pelton... 62

XIV ngulos de talonamiento de la cuchara .. 64

XV ngulo tangente a las aristas de la cuchara pelton ..... 65

XVI Dimensiones de la tobera y aguja del inyector... 68

XVII Dimensiones reales de la tobera y aguja del inyector .... 68

XVIII Valores de acabado superficiales .. 80

XIX Valores C de correccin de potencia, segn las condiciones de trabajo

y carga ....... 84

XX Fraccin de tabla de correas trapezoidales oleostatic Pirrelli de

serie. 87

XXI Factor de correccin

C para arcos de contacto inferiores a 180 . 89

XXII Factor de correccin

L

C en funcin del tipo de correa... 89

XXIII Parmetros de durabilidad para algunas secciones de bandas .... 94

XXIV Valores de a y b segn el acabado superficial 103

XXV Valores de Kt .. 105

XXVI Valores de fl y fn para rodamientos de bolas .. 108

XXVII Velocidad de giro del generador sncrono . 114

XXVIII Datos de placa del generador sncrono ... 114

XXIX Cables de cobre tipos TF y TW 600V y 60 C (CABLEC) 120

XXX Cables de aluminio (electrocables c.a.)... 123

XXXI Lectura de parmetros de funcionamiento... 126

XXXII Registro de mantenimiento y fallas del equipo 127

XXXIII Diagnstico de falla en las obras civiles.. 128

XXXIV Diagnstico de falla del tablero de control.. 128

XXXV Diagnstico de falla en2 la turbina.... 129

XXXVI Diagnstico de falla en el generador... 130

XXXVII Herramientas y repuestos para el mantenimiento... 136

XXXVIII Programa de mantenimiento segn su periodicidad... 137

XXXIX Costo de materiales para2 la obra civil.. 138

XL Costo de materiales para la instalacin hidrulica. . 139

XLI Costo de materiales para la instalacin elctrica .... 140

XLII Costo de transporte.. 140

XLIII Costos por mano de obra.... 141

XLIV Costo directo del proyecto.. 141

XLV Costo indirecto del proyecto2 142

17

XLVI Costo Total de la picocentral... 142

XLVII Costo de la energa consumida . 143

XLVIII Flujo de caja anual del proyecto de PCH .... 144

XLIX Beneficios y costos totales 145

L Valor actual neto para la determinacin del TIR ....... 147

LI Carrera mnima para el montaje de la correa .... 161

LII Datos obtenidos de las pru2ebas en la PCH.....167

18

LISTA DE FIGURAS

FIGURA PGINA

1. Procedimiento para la medicin de altura .... 8

2. Esquema de medicin de la altura bruta ...... 9

3. Diagrama de Moody ..... 13

4. Coeficiente de prdida de energa en la entrada de tuberas..... 16

5. Prdidas de energa en una contraccin brusca ....... 17

6. Prdidas en la rejilla por friccin... 18

7. Espesor de la compuerta....... 27

8. Grfica de la altura piezomtrica .. 37

9. Diagrama bsico para el clculo de la altura piezomtrica .. 38

10. Medidas fundamentales del desarenador .. 41

11. ngulo de entrada del desarenador ..... 42

12. Altura mnima de agua sobre la tubera de presin .... 45

13. Desarenador y tanque de presin .... 45

14. Inclinacin de la rejilla 47

15. Ubicacin del sistema de generacin en la casa de mquinas ..... 48

16. Descripcin de la seccin de la columna.. 48

17. Mdulo de elasticidad del concreto . 49

18. Descripcin geomtrica del canal ..... 53

19. Cuchara de la turbina pelton 57

20. Geometra de la cucharas pelton .. 61

21. ngulos

0

y

4

.. 65

22. Inyector de la turbina pelton .. 66

23. Fuerzas actuantes y secciones principales de la cuchara ...... 70

24. rea transversal, medidas en cm. . 71

25. rea transversal para determinar el eje neutro... 72

26. Curva del esfuerzo fluctuante de corte. ..... 74

27. Curva del esfuerzo fluctuante de flexin ... 76

28. Sensibilidad a la muesca .. 78

29. Factor de concentracin de esfuerzos .. 78

30. Elementos del sistema de transmisin .. 83

31. Curvas para la eleccin de la seccin de la correa. 85

32. Dimensiones de las poleas y banda ... 91

33. Diagrama de fuerzas en las bandas .. 92

34. Fuerzas en el Plano XY (medidas en cm.)..... 95

35. Diagrama de fuerzas plano x-y.. 96

36. Diagrama de momentos plano x-y .. 96

37. Fuerzas en el plano XZ (medidas en cm.).. 97

38. Diagrama de fuerzas plano x-z.. 97

39. Diagrama de momentos plano x-z......... 98

40. Geometra del eje. (medidas en mm.)........................................................ 98

41. Grafica de la fluctuacin del esfuerzo flector en relacin al tiempo . 101

42. Grfico de la fluctuacin del esfuerzo torsor en relacin al tiempo.. 101

43. Radio de muesca ... 104

44. Grafica de la sensibilidad a la muesca (q).. 104

45. Eje con cambio de dimetro sometido a flexin. 104

46. (a) Estructura de una mquina sincrnica. (b) Estator laminado.

(c) Detalle de la flecha, (d) Diagrama general del generador. 112

19

CONTINUACION DE LA LISTA DE FIGURAS

47. Conexin de la fuente de campo ....... 113

48. Formas de conexin del generador sncrono . 114

49. Esquema bsico del tablero de control ..... 115

50. Rectificador de onda completa con dos diodos .... 116

51. Forma de las ondas senoidales...... 117

52. Forma de la onda rectificada ... 117

53. Diodo rectificador... 118

54. Esquema elctrico generador monofsico . 118

55. Generador sncrono monofsico ... 119

56. Tasa interna de retorno ... 147

57. Instalacion y funcionamiento de la bocatoma .. 151

58. Colchn de tierra para la tubera de presin y conduccin .... 151

59. Instalacin de la tubera de conduccin ... 152

60. Construccin y funcionamiento del desarenador . 154

61. Instalacin de la tubera de presin ... 155

62. Instalacin de la vlvula de compuerta . 156

63. Construccin de la casa de mquinas .. 157

64. Mantenimiento de la turbina ... 158

65. Instalacin y funcionamiento de la turbina ... 159

66. Instalacin del generador 160

67. Alineacin de las bandas . 162

68. Instalacin y funcionamiento del sistema de transmisin... 162

69. Instalacin del sistema elctrico ... 163

70. Pruebas de funcionamiento de la PCH.... 166

71. Curva eficiencia vs # de vueltas .. 168

72. Curva presin vs apertura de la vlvula del inyector. 168

73. Curva potencia vs # de revoluciones 168

74. Curva # de revoluciones vs apertura de la vlvula del inyector 169

75. Curva potencia vs caudal .. 169

76. Curva eficiencia vs potencia.. 169

77. Curva eficiencia vs caudal . 170

20

Sumario

La falta de energa elctrica en zonas alejadas ha hecho posible que se busquen

recursos naturales hdricos para la solucin de este problema y sobre todo se cuide nuestro

medio ambiente con la creacin de energas limpias. El presente documento detalla el

Diseo e Instalacin de una Picocentral Hidroelctrica en la Hacienda La Isabela.

Para determinar la factibilidad del proyecto se realiza el diseo hidrulico,

encontrando la altura neta, caudal de diseo, potencia y rendimiento, se selecciona la tubera

de conduccin, tubera de presin y accesorios. Con estos resultados se realiza un anlisis

verificativo de la turbina y generador disponibles, los cuales cumplen con los requerimientos

del proyecto. En el diseo de obras civiles se ha dimensionado la bocatoma, desarenador,

tanque de presin y casa de mquinas.

En este proyecto se indica algunos lineam2ientos del anlisis econmico, al igual que

un manual de operacin y mantenimiento, concluye con la instalacin, pruebas y anlisis de

resultados.

Las especificaciones tcnicas de la Picocentral Hidroelctrica son: Caudal de diseo:

(0,026 m

3

/s), Altura neta: (13,01 m), Nmero de revoluciones de la turbina: (340 rpm),

Eficiencia total: (62 %), Potencia neta generada: (2 Kw).

21

CAPTULO I

1.- GENERALIDADES

1.1.- INTRODUCCIN

La generacin de energa elctrica en zonas aisladas, es una labor de ingeniera por

esta razn se realizan los estudios de factibilidad en la hacienda la Isabela de Sasapud,

situada en el cantn Chambo con el fin de implementar una picocentral hidroelctrica, la

misma que servir como base fundamental del desarrollo integral de dicha propiedad, con la

finalidad de brindar mayor comodidad a los turistas que lleguen a la zona y cubrir sus

necesidades.

La principal fuente energtica para realizar este objetivo es la proporcionada por las

diversas cadas de agua existentes en el lugar, aprovechando este potencial se puede generar

energa elctrica.

Las picocentrales hidroelctricas son centrales con una potencia de generacin

pequea, la que se pueden definir, como un conjunto de obras civiles y estructuras hidrulicas

generales y su respectivo equipo electromecnico, aprovechan la energa potencial y cintica

del agua para producir energa mecnica - elctrica.

Las instalaciones picocentrales hidrulicas representan una forma de energa valiosa,

porque con un impacto medioambiental muy bajo o mnimo, utilizan una fuente energtica

renovable, que de otra manera se perdera, por lo que el uso productivo de la energa,

desarrolla verdaderamente una regin.

El aprovechamiento hidro energtico debe cubrir la demanda de energa elctrica, por

lo que este proyecto cubrir durante su vida til la totalidad de la demanda estimada.

1.2.- JUSTIFICACIN

1.2.1.- Justificacin tcnica

El diseo de una picocentral hidroelctrica se ve justificado por la gran demanda de

energa que aqueja el pas, prueba de ello es que todava en algunos sectores rurales no se

dispone de energa elctrica.

Para lo cual, la ejecucin del proyecto de la picocentral la Isabela de Sasapud

permitir aportar a la hacienda del mismo nombre del cantn Chambo con una fuente de

22

energa elctrica alterna y muy econmica para suplir las necesidades energticas que

demandar el futuro proyecto agroturstico que se instalar en dicha zona con cabaas de

hospedaje.

La implantacin del presente proyecto nos permitir poner en prctica nuestro nivel

acadmico y al mismo tiempo consolidar nuestros conocimientos en el campo prctico, para

de esta forma dar a conocer a la comunidad una alternativa muy importante para su

desarrollo.

1.2.2.- Justificacin econmica.

Este proyecto nos garantiza una inversin relativamente baja econmicamente

hablando, en relacin al tendido elctrico del sistema interconectado, en todas sus etapas

previas a su funcionamiento en si. En la etapa de construccin los costos por mano de obra

estarn a cargo de los propietarios de la hacienda, los mismos que nos facilitarn los

empleados necesarios para dicho trabajo.

Para la ejecucin de la obra civil se tiene una accesibilidad de tercer orden hasta la

hacienda, en donde se implementara el proyecto, permitiendo conducir los materiales para la

obra.

Los beneficios sern muchos, una vez puesto en funcionamiento el proyecto, existiendo

solo los costos de mantenimiento.

1.2.3.- Justificacin social.

El proyecto de pico entral hidroelctrica la Isabela de Sasapud es el precursor para un

subsiguiente proyecto de regeneracin turstica de la zona, en donde el beneficio social que se

prev lograr es muy favorable.

La implementacin de este tipo de proyectos en zonas rurales, genera un aspecto

positivo en los habitantes de las mismas, permitindoles solucionar problemas que a diario se

genera en sus comunidades.

23

1.2.4.- Justificacin ecolgica.

El proyecto la Isabela de Sasapud producir un bajo impacto ambiental en la zona,

pues se tiene previsto que las construcciones civiles necesarias, no causen daos en el canal

principal de conduccin del agua, ni en la naturaleza.

El agua utilizada para la generacin elctrica retornar sin cambio alguno en su

constitucin para ser utilizado en tareas agrcolas como es comn en esta zona, por lo que

podemos decir que la contaminacin ambiental es casi nula.

Las ventajas que presenta una picocentral hidroelctrica son muchas, entre las cuales

se citan:

Producen energa elctrica cerca del usuario.

Ocupan poco espacio y, gracias a su estructura compacta, son relativamente fciles de

transportar incluso en lugares inaccesibles

Es limpia, pues no contamina ni el aire ni el agua.

Su operacin y mantenimiento es sencilla.

1.3.- OBJETIVOS

1.3.1.- Objetivo general

Disear e instalar una picocentral hidroelctrica en la hacienda la Isabela de Sasapud

del cantn Chambo.

1.3.2.- Objetivos especficos

Contribuir al desarrollo micro empresarial as como a la generacin de energa

elctrica destinada a la iluminacin.

Dotar de energa permanente propia a bajo costo.

Obtener curvas caractersticas de funcionamiento

Poner en funcionamiento la picocentral hidroelctrica.

Contribuir con el desarrollo del sector

24

CAPTULO II

2.- DESCRIPCIN GENERAL Y PARMETROS DE DISEO

2.1.- LOCALIZACIN DEL PROYECTO

La picocentral hidroelctrica (PCH), ser instalada en la hacienda denominada LA

ISABELA DE SASAPUD.

Esta hacienda se encuentra ubicada a 8Km, S1

0

44

55.3

, O78

0

33

09

desde el parque

central de la ciudad de Chambo a 3320msnm, la va de acceso a sta hacienda es de tercer

orden, pudiendo llegar en vehculo en un tiempo estimado de 30 minutos.

2.2.- CARACTERSTICAS DEL PROYECTO

Para la formulacin del presente proyecto disponemos de una picoturbina pelton, la

misma que fue diseada para un caudal de s l / 26 , y de un generador sincrnico de 4 polos.

Para la instalacin del proyecto se necesita realizar el diseo y construccin de las

obras civiles, tales como: bocatoma, desarenador y tanque de presin, casa de mquinas, y de

seleccionar el dimetro adecuado para la tubera de conduccin y presin, seleccionar el tipo

de banda para la transmisin, y realizar un anlisis verificativo de algunos elementos

mecnicos de la turbina, entre otros parmetros.

Estos parmetros a determinar nos permitirn cubrir con la demanda energtica una

vez que entre en funcionamiento el sistema.

2.3.- REQUERIMIENTO ENERGTICO

El objetivo del estudio de la demanda energtica de la hacienda La Isabela de

Sasapud, es con el fin de mejorar las condiciones de vida, basndose en el aprovechamiento

del recurso hdrico que circula por esta regin, la misma que debe superar el consumo

energtico de la hacienda, detallada en la tabla I.

25

TABLA I Requerimiento energtico de la hacienda la Isabela de Sasapud

Artefactos Cantidad Pot. Nom.(W) Pot. Tot.(W)

Alumbrado 40 20 800

Alumbrado 6 100 600

Televisin 1 100 100

DVD 1 8 8

Radio Grabadora 1 50 50

Refrigeradora 1 300 300

Licuadora 1 200 200

Requerimiento energtico total 2058

2.4.- PARMETROS DE DISEO

Para el diseo de la picocentral hidroelctrica se requiere determinar los siguientes

parmetros:

2.4.1.- Caudal disponible

La medicin del caudal ofrece una mejor visin del comportamiento del recurso

hdrico, dado que no se tiene esta informacin, se obtiene usando el siguiente mtodo:

2.4.1.1.- Medicin del caudal con flotador [1]

Este mtodo es prctico, el mismo que permite obtener el caudal en forma puntual, se

basa en la medicin del tiempo para una distancia determinada que recorre un volumen de

agua delimitado por el lecho de la corriente; el caudal se determina de la siguiente forma:

Elegimos un tramo de seccin recta y homognea del curso del canal

Medimos una longitud de L=10m en el tramo seleccionado

Medimos la seccin transversal del canal en el tramo seleccionado

Para este caso el canal es de forma homognea de hormign, de 70X70cm.

El espejo de agua que circula por el canal es de h = 4 cm

26

El rea que utiliza el agua en el canal para su circulacin se calcula con la ecuacin (2.1).

h b A * = (2.1)

Al reemplazar los datos conocidos en la ecuacin (2.1) se tiene:

2

028 . 0 m A =

Seleccionamos un elemento liviano, el mismo que nos va a servir como flotador,

para nuestro caso tomamos varias hojas de una planta existente en el lugar.

Colocamos el flotador algunos metros antes del trecho elegido y cronometramos el

tiempo utilizado en recorrer la longitud L=10m.

El tiempo que tarda el flotador en recorrer esta longitud se muestra en la tabla II.

TABLA II: Tiempos medidos en pocas de invierno.

# de Mediciones Tiempo(s)

T

1

6

T

2

7

T

3

7.58

T

4

7

T

5

7.66

T

6

7.48

T

promedio

7.12

La velocidad del agua en el canal se determina con la relacin entre la longitud y el

tiempo representado en la ecuacin (2.2).

t

L

V =

(2.2)

Reemplazando los datos conocidos en la ecuacin (2.2) se tiene:

s

m

V 4045 . 1 =

27

Como el canal principal es de concreto seleccionamos el factor de correccin (C)

para determinar el caudal:

C = 0.8 para canal de concreto [2]

Una vez que conocemos el valor de los diferentes parmetros determinamos el

caudal que circula por el canal por medio de la ecuacin de continuidad multiplicada

por el factor de correccin:

(2.3) (2.3) (2.3) (2.3)

Remplazando los valores conocidos en la ecuacin (2.3) tenemos:

s

l

Q

s

m

Q

46 . 31

03146 . 0

3

=

=

2.5.- ALTURA BRUTA [3] [2]

La capacidad de generacin mediante el empleo de agua est determinada por el Salto

o cada (energa potencial) que se pueda obtener, el mismo que depende de la topografa del

terreno. A este salto se lo conoce tambin como altura bruta (H

b

) y puede ser determinado de

la siguiente forma:

2.5.1.- Mtodo del nivel de carpintero y tablas

Este mtodo es apropiado para pendientes fuertes, especialmente si se trata de

pequeas cadas, es bastante econmico, razonablemente preciso y poco propenso a errores,

por lo que este mtodo es el que utilizamos para medir nuestra altura.

Los materiales que utilizamos para medir la altura bruta son los siguientes:

Dos tablas rectas de 180cm de longitud

28

Dos niveles de carpintero

Flexmetro

Cinta de 50m de longitud

Estacas

Cuaderno y lpiz

Procedimiento:

Determinamos el lugar en donde se va a construir la cmara de carga y la casa de

mquinas.

Desde la posicin de la futura casa de mquinas colocamos las tablas de tal manera

que estn niveladas tanto horizontal como verticalmente hasta que el extremo de la

tabla que se encuentra en forma horizontal se asiente en el suelo.

Figura N 1. Procedimiento para la medicin de altura

Colocamos una estaca para fijar el primer punto

Medimos la altura en la tabla vertical, hasta el extremo de la tabla horizontal y esta va

a ser nuestra primera altura.

Luego realizamos el mismo procedimiento para determinar las distintas alturas, hasta

llegar al lugar en donde se construir la cmara de carga.

29

Figura N 2. Esquema de medicin de la altura bruta

Las alturas medidas al realizar este procedimiento se detallan en la tabla III.

TABLA III. Valores medidos de la altura bruta

# de Medicin Altura(cm) # de Medicin Altura(cm)

H

1

185 H

10

83

H

2

48 H

11

82

H

3

52 H

12

80.5

H

4

87 H

13

77.5

H

5

72 H

14

96

H

6

79 H

15

89

H

7

76 H

16

102

H

8

72.5

H

9

69.5

Para determinar la altura bruta utilizamos la ecuacin (2.4).

m bruta Altura

H H bruta Altura

60 . 13

) ..... (

17 1

=

+ + =

(2.4)

30

2.6- ALTURA NETA

La altura neta es el resultado de restar a la altura bruta las prdidas de carga o friccin

debidas al rozamiento del agua, con las paredes de la tubera de presin y accesorios

necesarios instalados para el control del paso de agua.

2.6.1.- Clculo del dimetro interior de la tubera de presin [4]

Para determinar el dimetro interior de la tubera de presin empleamos la ecuacin

(2.5).

7

3

0052 . 0 Q D = (2.5)

Donde:

Diseo de Caudal

s

m

Q

3

026 . 0 =

) (m Interior Dimetro D

i

=

Al reemplazar los parmetros conocidos en la ecuacin (2.5) tenemos:

in D

mm m D

D

i

i

i

88 . 3

72 . 98 0987 . 0

026 . 0 * 0052 . 0

7 3

=

= =

=

Como el dimetro calculado no es comercial seleccionamos un dimetro de tubera de

4 in.

2.6.2.- Seleccin de la tubera de presin [3]

Como su nombre lo indica son tuberas que transportan agua bajo presin desde el

tanque de presin hasta la turbina, por lo que la seleccin de sta, es uno de los parmetros

ms importantes para el buen funcionamiento del sistema, para lo cual debemos considerar los

materiales frecuentemente utilizados en estas instalaciones, tomando en cuenta los diferentes

tipos de uniones, su peso y grado de dificultad de la instalacin, costo, transporte hasta el sitio

de instalacin, y entre otros factores importantes para su seleccin.

31

Entre los materiales ms utilizados tenemos:

Acero comercial, poli cloruro de vinilo (PVC), polietileno de alta densidad,

asbesto cemento.

Las bondades de cada uno de los materiales utilizados en tuberas de presin se

detallan en la tabla IV:

TABLA IV: Comparacin de los diferentes materiales para tuberas de presin.

Material Prdida por

friccin

Peso Corrosin Costo Presin de

trabajo

Acero Comercial 3 3 3 2 5

PVC 5 5 4 4 4

Polietileno 5 5 5 3 4

Rango: Malo = 1, Excelente = 5.

Una vez realizada la comparacin entre los diferentes tipos de materiales utilizados en

tuberas de presin se selecciona para nuestro proyecto una tubera de PVC, la misma que

cumple con las caractersticas adecuadas, por lo que realizamos el clculo respectivo de

prdidas de friccin en dicha tubera.

Para una tubera de PVC con un dimetro nominal de 4 in tenemos:

TABLA V: Caractersticas de tuberas PVC, Plastidor de dimetro 110 mm [5]

Dim. Exterior

(mm)

Dim. Interior

(mm)

Espesor

(mm)

Presin de Trabajo

(Mpa)

110 105,2 2,4 0,5

Para determinar la velocidad de circulacin del agua en la tubera lo hacemos por

medio de la ecuacin de continuidad:

(2.6)

32

Donde el rea de la tubera de seccin transversal circular es:

(2.7)

Despejando la velocidad y remplazando el rea de la tubera de seccin transversal

circular en la ecuacin (2.6) se tiene:

2

4

i

D

Q

V

= (2.8)

Donde:

s

m

s

l

Q

3

026 . 0 26 = =

Caudal de diseo

D

i

= Dimetro interior de tubera (m)

V = Velocidad de circulacin del agua (m/s)

Remplazando los valores en la ecuacin (2.8) se tiene:

2

1052 . 0 *

026 . 0 * 4

= V

s

m

V 991 . 2 =

2.6.3.- Diagrama de moody [6]

El diagrama de moody, se utiliza para hallar el factor de friccin, producido a lo

largo de las paredes internas de una tubera, este diagrama slo se utiliza para tuberas que

conducen agua y no para otros fluidos, sin importar el dimetro y el material de la tubera.

33

Figura N 3. Diagrama de Moody

Para usar este diagrama primero hay que determinar la rugosidad relativa (S) y el

nmero de reynolds (Re), respectivamente.

2.6.4.- Determinacin de la rugosidad relativa (S)

Para determinar la rugosidad relativa S se utiliza la ecuacin (2.9).

i

D

K

S = (2.9)

Donde: S = Rugosidad Relativa

K = Rugosidad Absoluta del Material (mm)

La rugosidad absoluta para tubera de PVC es mm K 003 . 0 = [3]

Reemplazando los valores conocidos en la ecuacin (2.9) se tiene:

34

5

10 * 8517 . 2

2 . 105

003 . 0

= = S

2.6.5.- Determinacin del nmero de reynolds (Re) [7]

El nmero de reynolds es un parmetro a dimensional con predominio de la viscosidad

por lo que cuanto mayor es el nmero de reynolds menor es la importancia de la viscosidad y

viceversa, y se determina por medio de la ecuacin (2.10).

Di V*

Re=

(2.10)

Donde: Re = Nmero de reynolds

=Viscosidad cinemtica del agua (m

2

/s)

La viscosidad cinemtica del agua para una temperatura de 10

0

C se detalla en la tabla VI:

TABLA VI

Propiedades del agua.

Peso especfico Densidad

Viscosidad

dinmica

Viscosidad

cinemtica

TEMPERATURA

o

C KN/m

3

(Kg/m

3

) (N - s/m

2

) (m

2

/s)

0 9,81 1000 1.75 x 10

-3

1.75 x 10

-6

5 9,81 1000 1.52 x 10

-3

1.52 x 10

-6

10 9,81 1000 1.308 x 10

-3

1.308 x 10

-6

15 9,81 1000 1.15 x 10

-3

1.15 x 10

-6

Reemplazando los parmetros conocidos en la ecuacin (2.10) se tiene:

5

6

10 * 40560 . 2 Re

10 * 308 . 1

1052 . 0 * 991 . 2

Re

=

=

Con la rugosidad relativa (S) y el nmero de reynolds (Re) determinamos el factor de

friccin f en el diagrama de moody.

35

Para lo cual el factor de friccin es igual a 0155 . 0 = f

2.6.6.- Determinacin de las prdidas primarias (Hrp) [6]

Las prdidas primarias son las prdidas de superficie en el contacto del fluido con la

tubera, generalmente para tramos de tubera de seccin constante y flujo uniforme, para lo

cual utilizamos la ecuacin general de DARCY-WEISBACH.

Di g

V L

f Hrp

* * 2

*

2

= (2.11)

Donde: Hrp = Perdidas primarias (m)

metros 35 L = , Longitud de la tubera de presin

g = 9.81 m/s

2

aceleracin de la gravedad

Al reemplazar los parmetros conocidos en la ecuacin (2.11) se tiene:

m Hrp

Hrp

3514 . 2

1052 . 0 * 81 . 9 * 2

991 . 2 * 35

* 0155 . 0

2

=

=

2.6.7.- Determinacin de prdidas secundarias. [1] [3] [6]

Las prdidas secundarias son las prdidas de forma, que tienen lugar en las

transiciones (estrechamiento o expansiones de la corriente), codos, vlvulas, y en toda clase

de accesorios de tubera.

Las prdidas secundarias se determinan con la ecuacin (2.12).

g

V K

Hrs

* 2

*

2

=

(2.12)

Donde: Hrs = Perdidas Secundarias (m)

K = Factor asociado a cada accesorio a utilizar.

36

En este proyecto las prdidas secundarias se producen en:

Conexin de la tubera de presin con la cmara de carga K

1

En vlvulas K

2

Acoplamientos de la tubera de presin K

3

Reduccin de tubera K

4

En la rejilla K

5

Figura N 4 Coeficiente de prdida de energa en la entrada de tuberas

2.6.7.1.- Prdidas por conexin, cmara de carga con tubera de presin.

m Hrs

Hrs

K Donde

01824 . 0

81 . 9 * 2

991 . 2 * 04 . 0

04 . 0 :

2

2

1

=

=

=

37

2.6.7.2.- Prdidas en la vlvula de compuerta:

m Hrs

Hrs

K Donde

0456 . 0

81 . 9 * 2

991 . 2 * 1 . 0

1 . 0 :

1

2

2

=

=

=

2.6.7.3.- Prdidas por acoplamientos de la tubera de presin:

m Hrs

Hrs

K Donde

1094 . 0

81 . 9 * 2

991 . 2 * 04 . 0

* 6

04 . 0 :

3

2

3

=

=

=

Figura N 5 Prdidas de energa en una contraccin brusca

2.6.7.4.- Prdidas en la reduccin de 4 a 3 in:

m Hrs

Hrs

K Donde

1254 . 0

81 . 9 * 2

991 . 2 * 275 . 0

275 . 0 :

4

2

4

=

=

=

38

Figura N 6 Prdidas en la rejilla por friccin

2.6.7.5.-Prdidas en la rejilla

m Hrs

Hrs

K Donde

8207 . 0

81 . 9 * 2

991 . 2 * 8 . 1

8 . 1 :

4

2

5

=

=

=

Al realizar la sumatoria de los valores de las prdidas que se producen en cada uno de

los accesorios se tiene:

m Hrs

m m m m m Hrs

11934 . 1

8207 . 0 1254 . 0 1094 . 0 0456 . 0 01824 . 0

=

+ + + + =

Una vez determinado los valores de la altura bruta, perdidas primarias y secundarias

encontramos la altura neta mediante la ecuacin (2.13).

Hrs Hrp Hb Hn = (2.13)

Reemplazando los valores conocidos en la ecuacin (2.13) tenemos:

m Hn

m m m Hn

129 . 10

11934 . 1 3514 . 2 6 . 13

=

=

39

Conociendo la altura neta determinamos la potencia hidrulica la misma que se calcula

con la ecuacin (2.14).

( ) Kw Hn Q g Ph * * = (2.14)

Reemplazando los valores conocidos en la ecuacin (2.14) se tiene:

Kw Ph

Ph

58 . 2

129 . 10 * 026 . 0 * 81 . 9

=

=

Para determinar la potencia a generar en el sistema utilizamos la ecuacin (2.15).

( ) Kw Ph P

Tr G T

* * * =

(2.15)

Donde: Rendimiento de la turbina es: 7 . 0 =

T

Rendimiento del generador es: 96 . 0 =

G

Rendimiento de la transmisin es: 92 . 0 =

Tr

TABLA VII. Eficiencia del grupo generador

Al reemplazar los parmetros conocidos en la ecuacin (2.15) se tiene:

Kw P

P

59 . 1

58 . 2 * 92 . 0 * 96 . 0 * 7 . 0

=

=

40

Como esta potencia no cubre nuestra demanda realizamos el clculo para una tubera

de mayor dimetro.

Tomamos un dimetro comercial de 6 in para una tubera de PVC, en donde, de

acuerdo a los fabricantes para este tipo de tubera se tiene los siguientes parmetros:

TABLA VIII. Caractersticas de tuberas PVC plastidor [5]

Dim. Exterior

(mm)

Dim. Interior

(mm)

Espesor

(mm)

Presn de Trabajo

(Mpa)

160 153,8 3,1 0,5

2.6.8.- Clculo del espesor de pared de la tubera de presin [3]

El espesor de tubera se determina con base en el golpe de ariete para lo cual

realizamos el clculo de los siguientes parmetros:

La cada total en la tubera cuando ocurren golpes de ariete se determina con la

ecuacin (2.16):

b t

h h h + =

(2.16)

Donde: h

t

= Cada total en la tubera (m)

h = Presin transitoria (m)

h

b

= Altura bruta (m)

Como nuestra central es de pequea escala no consideramos el golpe de ariete, debido

a que solo se da, cuando hay paradas bruscas del sistema, entonces la presin transitoria en la

tubera de presin va a ser cero, por lo que la cada total en la tubera ser igual a la altura

bruta.

m h h

b t

5 . 13 = =

41

TABLA IX. Propiedades fsicas de materiales para tuberas

Material Mdulo de

Young GN/m

2

Coef. Exp.

Lineal m/mC

Esfuerzo de

rotura MN/m

2

Densidad

KN/m

3

Acero bajo % C 207 12 x 10

-6

350 78.6

PVC 2.75 54 x 10

-6

28 14

Polietileno 0.19 0.78 140 x 10

-6

5.9 8.8 9.4

Hierro dctil 170 11x 10

-6

310 - 520 70

Determinamos el espesor terico de pared (T), con la ecuacin (2.17):

c

j i t s

K

S

k D h f

T + =

* * 10 * * * 5

6

(2.17)

Donde:

s

f

= Factor de seguridad

j

k

= 1. Factor por tipo de junta

c

K

= 1 mm. Factor por corrosin

S = 28 M Pa Esfuerzo de rotura

El factor de seguridad recomendado para este clculo debe ser mayor a 3, entonces

consideramos un

s

f

= 4.

Al reemplazar los parmetros conocidos en la ecuacin (2.17) se tiene:

mm T

T

483 . 2

1

10 * 28

1 * 1538 . 0 * 10 * 5 . 13 * 4 * 5

6

6

=

+ =

El espesor de tubera calculado es menor que el seleccionado, por lo que realizamos

los clculos respectivos para determinar las prdidas por friccin.

42

2.6.9.- Clculo de prdidas por friccin.

Determinacin de la velocidad de flujo en la tubera de presin.

Para un caudal de

s

m

s

l

Q

3

026 . 0 26 = =

En la ecuacin (2.7) reemplazamos los valores conocidos:

s

m

V

V

4 . 1

1538 . 0 *

026 . 0 * 4

2

=

=

Determinamos la rugosidad relativa con la ecuacin (2.8).

S=

5

10 * 95 . 1

8 . 153

003 . 0

= =

i

D

K

Reemplazando los valores conocidos en la ecuacin (2.9), determinamos el nmero de

reynolds:

5

6

10 * 646 . 1 Re

10 * 308 . 1

1538 . 0 * 4 . 1

Re

=

=

Con la rugosidad relativa y el nmero de reynolds en el diagrama de moody hallamos

el factor de friccin f que es igual a 016 . 0 = f

Remplazando los parmetros conocidos en la ecuacin (2.10) se tiene las prdidas

primarias:

m Hrp

Hrp

3117 . 0

1538 . 0 * 81 . 9 * 2

4 . 1 * 30 * 016 . 0

2

=

=

Las prdidas secundarias para los accesorios utilizados se determinan con la ecuacin

(2.12).

43

Prdidas por conexin de la tubera de presin con la cmara de carga:

m Hrs

Hrs

K Donde

0039 . 0

81 . 9 * 2

4 . 1 * 04 . 0

04 . 0 :

1

2

1

=

=

=

Prdidas en la vlvula de compuerta:

m Hrs

Hrs

K Donde

0099 . 0

81 . 9 * 2

4 . 1 * 1 . 0

1 . 0 :

2

2

2

=

=

=

Prdidas por acoplamientos de la tubera de presin:

m Hrs

Hrs

K Donde

0258 . 0

81 . 9 * 2

4 . 1 * 04 . 0

* 6

04 . 0 :

3

2

3

=

=

=

Prdidas en la reduccin de 6 a 3 in:

m Hrs

Hrs

K Donde

04 . 0

81 . 9 * 2

4 . 1 * 375 . 0

375 . 0 :

4

2

4

=

=

=

Prdidas en la rejilla:

m Hrs

Hrs

K Donde

1938 . 0

81 . 9 * 2

4 . 1 * 8 . 1

8 . 1 :

5

2

5

=

=

=

44

Al realizar la sumatoria de las prdidas en los accesorios se tiene:

m Hrs

m m m m m Hrs

273 . 0

1938 . 0 04 . 0 0258 . 0 0099 . 0 0039 . 0

=

+ + + + =

Reemplazando los parmetros determinados en la ecuacin (2.12) hallamos la altura

neta:

m Hn

m m m Hn

01 . 13

273 . 0 3117 . 0 6 . 13

=

=

Con los valores calculados reemplazamos en la ecuacin (2.13) y determinamos la

potencia hidrulica:

Kw Ph

Ph

31 . 3

13 * 026 . 0 * 81 . 9

=

=

Conocido la potencia hidrulica y los respectivos rendimientos determinamos la

potencia a generar con la ecuacin (2.14), en donde se tiene:

Kw P

P

046 . 2

31 . 3 * 92 . 0 * 96 . 0 * 7 . 0

=

=

Esta potencia es menor que la potencia de demanda, pero la potencia de demanda est

determinada para condiciones extremas en donde todos los elementos elctricos se encuentren

encendidos o en funcionamiento, cosa que no sucedera, razn por la cual esta potencia

determinada satisface todas las necesidades para la hacienda la Isabela de Sasapud.

Tambin cabe indicar que una vez calculado las prdidas de carga, la ms importante

es la ocasionada por el rozamiento contra las paredes de la tubera de presin, que es funcin

de la velocidad del flujo, por eso al incrementar el dimetro de la tubera las prdidas

disminuyen considerablemente, aunque se tiene la desventaja de que el coste de la tubera se

incremente, por tal razn la seleccin del dimetro de la tubera es un compromiso entre

disminucin de prdidas y aumento del coste.

45

CAPTULO III

3.- OBRAS CIVILES

3.1.- OBRAS DE CAPTACIN. [3][8][9]

Se denominan obras de captacin o bocatomas a toda estructura hidrulica construida

sobre el cauce de un ro o canal cuya funcin es regular y captar un determinado caudal de

agua, en este caso, para la produccin de energa sea esta mecnica o elctrica, aprovechando

la fuerza de la gravedad.

Podemos encontrar diferentes tipos de obras de captacin, pero principalmente se los

agrupa en dos:

Por derivacin directa.

Con almacenamiento de agua.

Para nuestro proyecto se utiliza la captacin por derivacin directa, por ser un proyecto

de generacin pequea.

3.1.1.- Obras de captacin directa.

El agua se capta sin almacenarla, para esto, el caudal que circula por el ro o canal

debe ser casi constante durante todo el ao y mayor que el caudal de captacin. Este tipo de

obra no representa mayor costo.

3.1.1.1.- Diseo de la compuerta

El diseo de la compuerta se lo realiz con el mismo principio de funcionamiento del

azud en donde el azud es un tipo de barraje (una presa vertedora) cuya funcin es captar y

derivar el agua excedente o de avenidas que no deben entrar en el sistema. Es represa porque

eleva el nivel del agua, y vertedora porque deja pasar el agua no captada.

La compuerta debe tener la menor altura posible a fin de que la perturbacin causada

afecte en grado mnimo el rgimen natural del canal.

Los parmetros que se conoce para determinar la altura mxima que debe tener la

compuerta son:

46

Caudal del canal

s

m

s

l

Q

3

max

3 . 0 300 = =

Ancho del canal

m cm b 7 . 0 70 = =

Altura estimada de la compuerta

cm H 40 =

3.1.1.2.-Determinacin de la altura de carga (h). [3]

Para este clculo utilizamos la ecuacin del vertedero, la misma que toma en

consideracin la velocidad de acercamiento del agua hacia la compuerta, para lo cual se

utiliza la ecuacin (3.1):

( )

(

(

|

|

\

|

|

|

\

|

+ =

2

3

2 2

3

2

2 2

2

3

2

g

V

g

V

h g b Q (3.1)

Donde: =coeficiente del vertedero (=1)

h= altura de carga hidrulica o tirante de agua sobre la compuerta (m)

V= 2 m/s velocidad de acercamiento del canal

Al reemplazar los parmetros conocidos en la ecuacin (3.1) se tiene:

( )

(

(

|

|

\

|

|

|

\

|

+ =

2

3

2 2

3

2

81 . 9 * 2

4045 . 1

81 . 9 * 2

4045 . 1

81 . 9 * 2 * 7 . 0 * 1

3

2

3 . 0 h

cm h

m h

6 . 27

276 . 0

=

=

47

La altura de carga determinada sumamos a la altura estimada para la compuerta,

encontrando la profundidad t en donde se tiene:

t = 40 + 27,6 8 = 67,6 cm.

sta sumatoria nos da un valor menor al de la altura del canal que es de 70cm, por lo

que la altura estimada para la compuerta ser la misma.

3.1.1.3.-Clculo del espesor de la compuerta. [9][10]

Consideremos una zona de la plancha de 0,01 m de altura a la profundidad t como se

muestra en la figura 7:

Figura N 7. Espesor de la compuerta

Suponemos la presin del agua uniformemente repartida sobre esta zona, es decir, que

el trapecio de carga se convierte en rectngulo, para lo cual la luz de la compuerta es L que es

igual al ancho del canal.

En donde, la presin total sobre dicha zona ser:

t L t L P * * 10 1000 * * 01 , 0 * = = (3.2)

48

2

3

* 01 , 0 *

6

1

2 /

* 01 , 0 * 12 / 1

e

e

e

c

I

= =

Donde: P = Presin total en la zona indicada

L = Luz de la compuerta

t = Profundidad.

Como dicha zona forma una viga apoyada en sus extremos con carga total

uniformemente repartida P; el momento flector mximo ser:

8

* L P

M = (3.3)

Tambin se tiene que:

c

I R

M

*

= (3.4)

En donde para el rectngulo de la zona considerada se tiene:

(3.5)

Donde: M = Momento flector

R = Resistencia a flexin

c = Centro de gravedad.

e = Espesor de la plancha de acero.

Se utilizar una plancha de acero ASTM A-36 con un R = 400 N/mm

2

. (40816326

Kg/m

2

), y al igualar las ecuaciones (3.3) y (3.4) y sustituyendo los valores conocidos

tendremos:

c

I R L P *

8

*

=

40816326 * * 01 , 0 *

6

1

8

* * * 10

2

e

L t L

=

49

De donde despejamos e y tenemos:

40816326 * 01 , 0 * 8

6 * * * 10

2

t L

e = (3.6)

Reemplazando los valores de L = 0.66 m, y t = 0,664 m, en la ecuacin (3.6) se tiene

un espesor de:

mm e

m e

3 , 2

0023 , 0

=

=

Como este espesor no es comercial tomamos una plancha con espesor de 3 mm para la

construccin de la compuerta.

3.1.1.4.-Mecanismo de elevacin. [9]

Consiste en un husillo el cul se disea unido a la plancha metlica que penetra en

una turca fija al puente, de modo que est sujeta solo a un movimiento de rotacin impreso

por los brazos que lleva, y se determina as el ascenso o descenso del husillo y plancha.

La compuerta ser del tipo deslizante, por lo que para el diseo del husillo se debe

determinar la resistencia que hay que vencer para la elevacin y descenso de la misma.

La resistencia en este caso comprende dos trminos: uno, corresponde al rozamiento

en virtud de la presin hidrulica a que est sometida la compuerta; y otro, en el caso de

elevacin, debido al propio peso de ella, ste ltimo trmino para el descenso se convierte en

fuerza favorable.

La resistencia est dada por:

W k A H F + = ) * * ( (3.7)

W k A H F = ) * * (

'

(3.8)

Donde: F = Fuerza necesaria en toneladas para equilibrar las resistencias en el ascenso

y F en el descenso.

50

A = Superficie de la compuerta, en metros cuadrados, expuesta a presin

hidrulica.

H = Carga de agua sobre el centro de la compuerta, en metros.

K = Coeficiente de rozamiento esttico.

W = Peso propio de la compuerta, en toneladas.

Reemplazando los siguientes valores en las ecuaciones (3.7) y (3.8):

A = 0,66*0,4 = 0,264 m

2

.

H = 0,464 m

K = 0,3

W = 0,025 ton

Se tiene:

F = 0,062 ton = 62 Kg.

F = 0,012 ton = 12 kg.

3.1.1.4.1.- Diseo del tornillo de potencia. [11][12]

Para el diseo del tornillo de potencia asumimos los siguientes parmetros:

El dimetro exterior: d

e

= 0,75 pulgadas.

El nmero de entradas: z = 1 entrada.

Paso: p = 0,2 pulgadas

Con estos valores se determina el dimetro medio con la ecuacin (3.9):

d

m

= d

e

p/2 (3.9)

Al reemplazar los valores conocidos en la ecuacin (3.9) se obtiene:

d

m

= 0,75 0,2/2

d

m

= 0,65 pulgadas.

51

El avance lo determinamos con la con la ecuacin (3.10):

l = z*p (3.10)

En donde al reemplazar los valores conocidos en la ecuacin (3.10) se obtiene:

l = 1*0,2

l = 0,2 pulgadas

El ngulo del filete lo determinamos con la ecuacin (3.11) y remplazando los valores

determinados se obtiene:

594 , 5

*

tan

1

=

|

|

\

|

=

m

d

l

(3.11)

El dimetro del ncleo lo determinamos con la ecuacin (3.12)

dn = de p (3.12)

Reemplazando los valores conocidos en la ecuacin (3.12) se obtiene:

dn = 0,55 pulgadas.

El tornillo est sujeto a torsin y traccin durante la elevacin y no se consider como

fluctuante debido a que la compuerta no es de uso continuo.

La fuerza necesaria para la elevacin es de 62 Kg = 136,65 lb.

La fuerza para el descenso es de 12 Kg = 26,45 lb.

Con las fuerzas encontradas determinamos los torques, a los que esta sometido el

tornillo de potencia a la subida y bajada de la compuerta, con las ecuaciones (3.13) y (3.14):

52

2

*

* *

* *

2

c dc

F

l dm

dm l dm

F Ts

+

|

|

\

|

+

= (3.13)

(3.14)

Asumimos que el coeficiente de rozamiento, entre el filete del tornillo y la tuerca ,

y del collarn c , es 15 . 0 y tambin que el dimetro de collarn es igual al dimetro exterior

del tornillo, dc = 0,75 pulgadas.

Al reemplazar los valores en las ecuaciones (3.13) y (3.14) se obtiene:

Ts = 18,86 lb-plg

Tb = 0,441 lb-plg

Con los valores de 594 , 5 = y 15 . 0 = obtenemos la autoblocancia del tornillo

con el objetivo de asegurar que el tornillo no baje sin haberle aplicado el torque necesario, lo

cul comprobamos con la ecuacin (3.15).

tan > (3.15)

Al remplazar los valores en la ecuacin (3.15) se obtiene:

097 , 0 15 , 0

594 , 5 tan 15 , 0

>

>

Como se puede observar si se cumple la autoblocancia por lo que se asegura lo

anteriormente expresado.

Ahora si bien es cierto que el torque al subir y bajar cambia, no realizaremos el

anlisis como fluctuante ya que la compuerta no se usa de forma constante, entonces el diseo

se lo realiza con el torque mayor y el esfuerzo se determina con la ecuacin (3.16):

3

*

* 16

dn

Ts

xy

= (3.16)

|

|

\

|

+

=

l dm

l dm dm

F Tb

* *

* *

2

'

53

Reemplazando los valores conocidos en la ecuacin (3.16) se obtiene:

psi

xy

xy

62 , 577

55 , 0 *

86 , 18 * 16

3

=

=

El esfuerzo por traccin se lo determina por medio de la ecuacin (3.17):

2

*

* 4

dm

Fs

A

Fs

t

= =

(3.17)

Reemplazando los valores en la ecuacin (3.17) se obtiene:

psi

t

t

412

65 , 0 *

65 , 136 * 4

2

=

=

Segn el criterio de Von Misses Henky determinamos el esfuerzo equivalente

utilizando la ecuacin (3.18):

n

Sy

xy t eq

+ =

2 2

3 (3.18)

Reemplazando los valores conocidos en la ecuacin (3.18) se obtiene:

psi

eq

eq

98 , 1081

) 62 , 577 ( 3 412

2 2

=

+ =

Se selecciona el material para la construccin del tornillo, el mismo que es un acero

AISI 1030 con las siguientes caractersticas: Sut = 68 Kpsi y Sy = 37,5 Kpsi, con estos

valores se determina el coeficiente de seguridad con el que trabajar el tornillo, y lo

determinamos con la ecuacin (3.19).

54

=

n

Sy

eq

(3.19)

65 , 34

98 , 1081

37500

=

=

n

n

3.1.1.4.2.-Diseo de la tuerca. [11][12]

Para el diseo de la tuerca asumimos como coeficiente de seguridad un valor de: n = 9

y el material igual al del tornillo, para lo cual se tiene:

Sy = 37500 psi.

Ssy = 0,577*37500 = 21637,5 psi.

Para este diseo consideramos a las cargas como si fuesen estticas, en donde

obtenemos:

3.1.1.6.1.-Esfuerzo a cizalladura:

H de

Fs

Ac

Fs

c

* *

* 2

= =

(3.20)

Donde:

=

c

esfuerzo cortante

H = altura de la tuerca

Reemplazando los valores determinados en la ecuacin (3.20) obtenemos:

H

H

c

c

05 , 116

* 75 , 0 *

65 , 136 * 2

=

=

55

Para determinar H utilizamos la ecuacin (3.21):

n

Ssy

c

(3.21)

Reemplazando los valores determinados en la ecuacin (3.21) obtenemos:

3.1.1.6.2.-Esfuerzo por aplastamiento

n

Sy

H dn de

Fs p

aplas

=

* ) (

* * 4

2 2

(3.22)

Reemplazando los valores determinados en la ecuacin (3.22) obtenemos:

n

Sy

H

n

Sy

H

aplas

aplas

=

=

9 , 133

* ) 55 , 0 75 , 0 (

65 , 136 * 2 , 0 * 4

2 2

Entonces:

adas pu H

H

n

Sy

H

lg 032 , 0

37500

9 * 9 , 133

9 , 133

=

=

in H

H

n

Ssy

H

048 , 0

5 , 21637

9 * 05 , 116

05 , 116

=

=

56

3.1.1.6.3.-Esfuerzo por flexin del filete:

n

Sy

H dm

Fs

f

=

* *

* 6

(3.23)

Reemplazando los valores en la ecuacin (3.23) obtenemos:

n

Sy

H

n

Sy

H

f

f

=

=

71 , 401

* 65 , 0 *

65 , 136 * 6

adas pu H

H

H

lg 096 , 0

37500

9 * 71 , 401

9

37500 96 , 579

=

=

Una vez realizado este anlisis tomamos la mayor altura de todas es decir 0,096

pulgadas pero por ser una medida demasiada pequea se asume una tuerca de 1 pulgada de

altura.

3.2.- SISTEMA DE CONDUCCIN. [3][9]

Como su nombre lo indica se encarga de conducir el caudal de agua necesario desde la

bocatoma hasta el tanque de presin.

Normalmente en una determinada instalacin se puede adecuar diferentes tipos de

canales, estos son:

Canal de tierra sin revestimiento

Canal de tierra con sello o revestimiento.

Canal de mampostera o concreto.

57

Acueductos: hechos de plancha de acero galvanizado, madera o tubos cortados por

la mitad.

Para nuestro caso no se opt por ninguno de estos sistemas de conduccin, debido al

costo elevado que tiene su construccin, por ser un proyecto pequeo se decidi que el

transporte de agua se efecte por medio de tubera PVC de 6 pulgadas de dimetro, pero para

aquello debemos asegurar que el caudal de diseo circule a travs de sta y llegue hasta el

tanque de presin, es decir que a la tubera tenemos que darle la inclinacin apropiada la que

se calcula con la altura piezomtrica.

3.2.1.- Lnea o altura piezomtrica. [13]

Si en cada punto a lo largo de un sistema de tuberas, se fija el trmino / p y se

representa grficamente como una distancia vertical por encima del centro de la tubera, el

lugar geomtrico de los puntos es la lnea piezomtrica. Ms generalmente, la grfica de los

dos trminos

z

p

+

como ordenada, y la longitud de la tubera como abscisa, produce la lnea

piezomtrica como puede verse en la figura 8.

Figura N 8. Grfica de la altura piezomtrica.

La lnea piezomtrica, o nivel hidrulico, es el lugar geomtrico de las alturas hasta el

cul subira el lquido en tubos de vidrio verticalmente conectados a aberturas piezomtricas

de la tubera.

Cuando la presin de la tubera es menor que la atmosfrica, / p es negativa y la

lnea piezomtrica se encuentra por debajo de la tubera, y por lo tanto el lquido no llegar en

la cantidad esperada.

58

Para determinar la altura piezomtrica calculamos las prdidas que se dan en la

tubera de conduccin, con la ecuacin (3.24).

5

2

* *

* 08 , 0

d

Q L f

Hrp=

(3.24).

Donde: Hrp = Perdidas en la tubera, (m)

= f Factor de friccin.

L = 290m, longitud de tubera

Q = 0,026 m

3

/s, caudal de diseo

D

i

= 0,1526 m, dimetro interior de la tubera

Como el factor de friccin ya se determin anteriormente para este dimetro de

tubera se tiene que es igual a: 016 . 0 = f

Reemplazando los parmetros anteriormente expuestos en la ecuacin (3.24) se tiene:

m Hrp

Hrp

032 . 3

1526 . 0

026 . 0 * 290 * 016 . 0

* 08 . 0

5

2

=

=

Una vez determinada las prdidas primarias en la tubera de conduccin, calculamos la

lnea piezomtrica, desde un nivel de referencia (N.R.) dado en la figura 9, por medio de la

ecuacin (3.25).

Figura N 9. Diagrama bsico para el clculo de la altura piezomtrica

59

g

V

g

V

Hrp

g

V

Z

P

Z

g

V P

B B B

B

B

A

A A

2

1 , 0

2 2

1

2 2

2 2 2 2

+ + + + + = + +

(3.25)

Donde:

A

P

= 0

g

V

A

2

2

= 0

Z

A

= 5,2 m.

V

B

= 1.4325 m/s.

Hrp = 3.032 m.

g = 9.8 m/s

2

.

Remplazando los parmetros conocidos en la ecuacin (3.25) se tiene que la lnea

piezomtrica en el punto B es:

81 . 9 * 2

4325 . 1

* 1 . 0

81 . 9 * 2 * 2

4325 . 1

81 . 9 * 2

4325 . 1

032 . 3 2 , 5

2 2 2

= +

B

B

Z

P

= +

B

B

Z

P

2.005

A este valor le restamos la altura del nivel de referencia (NR) al punto B, obteniendo.

= +

B

B

Z

P

0.005 positiva.

Con esto se demostr que el agua llegar al desarenador en la cantidad esperada (26

l/s) y tambin que la tubera de conduccin debe tener un desnivel de 2,8 m (pendiente

aproximada del 1%) de no ser as, claro que llegar agua pero no, el caudal esperado.

60

3.3.-DIMENSIONAMIENTO DEL DESARENADOR. [3]

El agua captada del canal y conducida a la turbina transporta pequeas partculas de

materia slida en suspensin compuesta de materiales abrasivos (como la arena) que

ocasionan el rpido desgaste de los labes de la turbina. Para controlar el porcentaje de este

material se usan los desarenadores.

En ellos la velocidad del agua es reducida con el objeto de que las partculas de arena

o cualquier otro compuesto slido, se decanten en el fondo, de donde podrn ser removidas

oportunamente a travs de una compuerta o tubo ubicado en el fondo del desarenador.

Para determinar las dimensiones del desarenador utilizamos las ecuaciones (3.26) y

(3.27):

d H

d V

Q

W

*

=

(3.26)

f d

V

V

L

d

d

H

d

* * = (3.27)

Donde: W = Ancho del desarenador, (m).

L

d

= Longitud del desarenador, (m).

Q = Caudal de diseo, (m

3

/s).

V

H

= Velocidad horizontal del agua en el desarenador, (m/s).

V

d

= Velocidad de decantacin de la partcula, (m/s).

d

d

= Profundidad de decantacin, (m)

f = Factor de seguridad se recomienda de 2 a 3.

a)

61

b)

Figura N 10. Medidas fundamentales del desarenador.

Los datos disponibles para realizar el clculo respectivo son los siguientes:

Q = 0,026 m

3

/s.

V

H

< 0,2 m/s, para nuestro caso 0,1 m/s asumido.

V

d

= 0,03 m/s para tamao de partcula 0,3mm

d

d

= 0,3 m, se recomienda valores menores a 1 m.

f = 2,25

Reemplazando los parmetros conocidos en las ecuaciones (3.26) y (3.27) se tiene:

W = 0,866 m. L

d

= 2,25 m.

Para clculo de la profundidad mnima de recoleccin d

r

con una inclinacin

recomendada para el diseo de desarenadores que oscila entre 2 a 6, a partir de la longitud

de entrada l

e

en donde se recomienda una inclinacin de 12 a 30, tenemos:

6 tan * Ld d

r

= (3.28)

Obteniendo:

d

r

= 26,28 cm

Se tomar un ancho para el desarenador de 1m y una profundidad de recoleccin de

0,45m con la finalidad de aumentar la capacidad del tanque, no tener que realizar la limpieza

62

del mismo con tanta frecuencia debido a los slidos que puedan acumularse en la zona de

recoleccin y por facilidad constructiva.

En lo que tiene que ver con la longitud de entrada L

e

se recomienda que sea lo mejor

diseada posible para conseguir una corriente uniforme es decir para evitar la turbulencia.

Para lo cual utilizaremos la ecuacin (3.29) [1].

Ld

W W

Le

3

1

tan 2

'

<

(3.29)

Donde: W = Ancho del desarenador en m. (1m)

W = Ancho del canal de conduccin en m. (el ancho de la tubera 0,16m)

= ngulo de entrada al desarenador. (30 Estimado).

Figura N 11. ngulo de entrada del desarenador

Entonces reemplazo los valores indicados en la ecuacin (3.29):

L

e

= 0,73 m < 25 , 2 *

3

1

L

e

= 0,73 m < 0,75

Se construir el desarenador con una longitud de entrada de 0,75 m.

3.3.1.- Clculo de las paredes del tanque. [14][15]

Este clculo es para determinar de que material se construirn las paredes del tanque,

para ello debemos encontrar la presin en el fondo del mismo con la ecuacin (3.30).

) * * ( h g P P

A T

+ = (3.30)

63

Donde: P

T

= presin en el fondo del tanque.

P

A

= presin atmosfrica (0,01KN/cm

2

).

= densidad del agua (kg/m

3

)

g = gravedad (9,8 m/s

2

)

h = altura (1m).

Al sustituir los datos en la ecuacin (3.30) obtenemos:

P

T

= 0,011 KN/cm

2

.

Como la resistencia del ladrillo es 1,7 KN/cm

2

0,011 KN/cm

2

.

Entonces las paredes del tanque pueden ser hechas de ladrillo. Hay que sealar

tambin que las paredes estarn enterradas.

3.4.-DIMENSIONAMIENTO DEL TANQUE DE PRESIN. [3][8][9]

El tanque de presin o de carga debe cumplir con las siguientes funciones:

Permitir la conexin entre el sistema de conduccin y la tubera de presin.

Producir la sedimentacin y eliminacin de materiales slidos que vienen por la

tubera de conduccin.

Impedir la entrada en la tubera de presin, materiales slidos de arrastre y

flotantes.

Mantener sobre la tubera de presin una altura de agua suficiente para evitar la

entrada de aire a la misma.

En el dimensionamiento del tanque de presin se debe considerar principalmente el

volumen y la altura mnima del agua sobre la tubera de presin.

3.4.1.- Volumen del tanque de presin. [9]

Necesitamos determinar el volumen del tanque de presin con el fin de mantener

constante el caudal que entra a la tubera de presin, para evitar el ingreso de aire a la misma,

y lo determinamos con la ecuacin (3.31):

64

g i

V A

V

*

* * 693 , 0

2

0

=

(3.31)

Donde: V = Volumen del tanque, (m

3

).

A = Seccin del canal o tubera de conduccin, (m

2

).

V

0

= Velocidad del agua en la conduccin, V

0

= Q/A (m/s)

g = 9,8 m/s

2,

Aceleracin de la gravedad, (m/s

2

).

i = 1% = 0.01, Pendiente

Como utilizamos una tubera de 6 pulgadas para la conduccin del agua, la misma

que tiene un dimetro interior D = 0,152 m, se determina el rea con la ecuacin (2.7) y la

velocidad con la ecuacin (2.6).

Remplazando los datos obtenidos del rea y velocidad en la ecuacin (3.31) el volumen del

tanque es:

V = 0,257 m

3

.

3.4.2.- Altura mnima de agua sobre la tubera de presin. [9]

El costo de la estructura del tanque de presin aumenta con el incremento de la

profundidad a la que est colocada la salida de la tubera de presin, por esta razn para una

mxima economa sta debe estar lo ms alta posible. Pero por otro lado, esta situacin es un

poco peligrosa debido a que se pueden formar remolinos que permitan la entrada de aire a la

tubera ocasionando problemas en la misma y afectando la eficiencia de la turbina. El

problema entonces consiste en establecer que altura bajo el nivel del agua debe quedar la parte

superior de la tubera considerando el aspecto econmico y evitando la zona en que se

producen remolinos para alcanzar una buena eficiencia hidrulica.

2

2

2

01858 , 0

4

1538 , 0 *

4

*

m A

A

D

A

=

=

=

s

m

V

V

A

Q

V

4 , 1

01858 , 0

026 , 0

0

0

0

=

=

=

65

Figura N 12. Altura mnima de agua sobre la tubera de presin