Académique Documents

Professionnel Documents

Culture Documents

Tesis en 85%

Transféré par

cr1525Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tesis en 85%

Transféré par

cr1525Droits d'auteur :

Formats disponibles

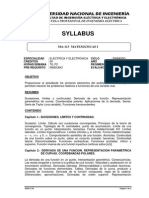

FACULTAD DE INGENIERA

CARRERA DE INGENIERA INDUSTRIAL

ESTANDARIZACION DE TIEMPOS DEL PROCESO DE LAVADO

INDUSTRIAL DE ROPA EN LA EMPRESA SERVICE CLEAN E.I.R.L

DE LA CUIDAD DE CAJAMARCA, PARA INCREMENTAR LA

PRODUCTIVIDAD.

TESIS

PARA OPTAR EL TTULO PROFESIONAL DE:

INGENIERO INDUSTRIAL

AUTOR:

Bach. CYNTHIA CHUQUIMANGO HUAMN

ASESOR:

Ing. KATTY VANESA VIGO ALVA

CAJAMARCA PER

2013

COPYRIGHT 2012 by

CYNTHIA CHUQUIMANGO HUAMAN

Todos los derechos reservados

UNIVERSIDAD PRIVADA DEL NORTE

FACULTAD DE INGENIERA

CARRERA DE INGENIERA INDUSTRIAL

ACEPTADA:

ESTANDARIZACION DE TIEMPOS DEL PROCESO DE LAVADO

INDUSTRIAL DE ROPA, EN LA EMPRESA SERVICE CLEAN

E.I.R.L DE LA CUIDAD DE CAJAMARCA, PARA INCREMENTAR

LA PRODUCTIVIDAD.

AUTOR:

Bach. CYNTHIA CHUQUIMANGO HUAMAN

ASESOR:

Ing. KATTY VANESA VIGO ALVA.

Aprobado por:

-------------------------------------------- -----------------------------------------

Ing. Xxxxxxxxxxxxxxxxxxxxxxx Ing. Xxxxxxxxxxxxxxxxxxxxx

Presidente del jurado Secretario del jurado

-------------------------------------------- -----------------------------------------

Ing. Xxxxxxxxxxxxxxxxxxxxxxx Ing. Xxxxxxxxxxxxxxxxxxxxx

Vocal del jurado Asesor

Cajamarca, 8 de octubre de 2013

DEDICATORIA

Mi tesis la dedico con todo mi amor y cario.

A ti Dios, que me diste la oportunidad de vivir y

regalarme una familia maravillosa, por fortalecer mi

corazn e iluminar mi mente y por haber puesto en

mi camino a aquellas personas que han sido mi

soporte y compaa durante todo el periodo de

estudio.

A mis Padres, por darme la vida, quererme mucho,

creer en m, aunque hemos pasado momentos

difciles siempre han estado apoyndome ,por todo

agradezco de corazn a Dios que estn conmigo a mi

lado. Mam gracias por darme una carrera para mi

futuro, todo eso te lo debo a ti.

A mi Hijo, Ncolas Que con su tierna sonrisa basta

para hacerme feliz, mi motivo de vida que me da las

fuerzas necesarias para luchar y conseguir mis

metas.

EPGRAFE

No se puede llegar a la perfeccin sin haber cometido por lo menos un error

(Annimo)

AGRADECIMIENTO

A mis profesores y asesora, gracias por su valioso

tiempo, por su apoyo as como por la sabidura que

me transmitieron en el desarrollo de mi formacin

profesional.

A mis padres por su apoyo da a da.

A mis hermanas por ser un gran apoyo en mi vida,

gracias por todo lo que hicieron por m.

LISTA DE ABREVIACIONES

MT: Medicin de tiempo

E.I.R.L.: Empresa individual de Responsabilidad Limitada

TN.: Tiempo Normal

TE.: Tiempo estndar

TE.: Tiempo promedio

FV.: Factor de Valoracin

% TOL.: Porcentaje de tolerancia

KG.: Kilogramos

H H.: Horas hombre

H M.: Horas Mquina

P.: Produccin

TB.: Tiempo Base

EPP: Equipos de Proteccin Personal

VAN: Valor actual neto.

TIR: Tasa interna de retorno.

IR: ndice de rentabilidad.

VNP: Valor neto presente.

PRESENTACIN

Seores Miembros del Jurado:

De conformidad y cumpliendo lo estipulado en el Reglamento de Grados y Ttulos de la

Facultad de Ingeniera de la Universidad Privada del Norte, para Optar el Ttulo

Profesional de Ingeniero Industrial, pongo a vuestra consideracin la presente Proyecto

titulado:

ESTANDARIZACION DE TIEMPOS DEL PROCESO DE LAVADO

INDUSTRIAL DE ROPA EN LA EMPRESA SERVICE CLEAN

E.I.R.L DE LA CUIDAD DE CAJAMARCA, PARA INCREMENTAR

LA PRODUCTIVIDAD.

El presente proyecto ha sido desarrollado durante el mes de mayo a octubre del ao 2013, y

espero que el contenido de este estudio sirva de referencia para otros Proyectos o

Investigaciones

Bach. Cynthia Chuquimango Huamn

RESUMEN

ABSTRACT

NDICE GENERAL

DEDICATORIA ......................................................... Error! Bookmark not defined.

EPGRAFE ............................................................... Error! Bookmark not defined.

AGRADECIMIENTO ................................................. Error! Bookmark not defined.

LISTA DEABREVIACIONES .................................................................................... 6

PRESENTACIN ..................................................... Error! Bookmark not defined.

RESUMEN ............................................................... Error! Bookmark not defined.

ABSTRACT .............................................................. Error! Bookmark not defined.

INDICE DE FIGURAS .............................................. Error! Bookmark not defined.

INDICE DE TABLAS ................................................ Error! Bookmark not defined.

CAPITULO 1 .......................................................................................................... 13

INTRODUCCION .................................................... Error! Bookmark not defined.

1.1 Realidad Problematica .................................. Error! Bookmark not defined.

1.2 Formulacin del Problema ............................. Error! Bookmark not defined.

1.3 Justificacion .................................................. Error! Bookmark not defined.

1.3.1 Terica ..................................................... Error! Bookmark not defined.

1.3.2 Aplicativa ................................................. Error! Bookmark not defined.

1.3.3 valorativa ................................................. Error! Bookmark not defined.

1.3.4 Acadmica ............................................... Error! Bookmark not defined.

1.4 Limitaciones ............................................................................................ 0000

1.5 Objetivos ........................................................ Error! Bookmark not defined.

1.5.1 Objetivo General .......................................................................................... 000

1.5.2 Objetivos Especficos .............................................................................. 00000

CAPITULO 2 .......................................................................................................... 21

MARCO TERICO ............................................................................................. 0000

2.1 Antecedentes ............................................................................................ 000

2.2 Bases Tericas ...................................................................................... 00000

.............................................................................................................. 00000

cas ......................................................................................................... 00000

s ............................................................................................................. 00000

2.3 Definicin de Trminos Basicos ........................................................... 00000

CAPITULO 3 .................................................................................................... 00000

HIPTESIS ........................................................................................................ 0000

3.1 Formulacion de la Hiptesis ...................................................................... 000

3.2 Operacionalizacin de las variables ............................................................ 00

CAPITULO 4 ....................................................................................................... 000

DIAGNOSTICO ......................................................................................... 000

DISEO DE LA PROPUESTA .................................................................. 000

IMPLEMENTACION .................................................................................. 000

CAPITULO 5 ........................................................................................................ 000

MATERIALES Y MTODOS ................................................................................ 000

5.1 Tipo de Diseo de Investigacin .................... Error! Bookmark not defined.

5.2 Materiales de Estudio .................................... Error! Bookmark not defined.

5.2.1 Poblacin: .................................................................................................. 0000

5.2.2 Muestra: ........................................................... Error! Bookmark not defined.

5.3 Tcnicas ,procedimientos e instrumentos .................................................. 00

5.3.1 Para Recolectar Datos ............................................................................... 0000

5.3.2 Para Procesar Datos ........................................ Error! Bookmark not defined.

CAPITULO 6 .......................................................................................................... 00

RESULTADOS ........................................................ Error! Bookmark not defined.

CAPITULO 7 .......................................................................................................... 00

DISCUSIN ..................................................................................................... 0000

CONCLUSIONES y RECOMENDACIONES ............ Error! Bookmark not defined.

7.1 Conclusiones ............................................ Error! Bookmark not defined.

7.2 Recomendaciones............................................................................... 000

BIBLIOGRAFIA ..................................................................................................... 00

ANEXOS ............................................................................................................... 00

ANEXO A: .................................................................................................. 00

ANEXO B: .................................................................................................. 00

ANEXO C: .................................................................................................. 00

ANEXO D: .................................................................................................. 00

ANEXO E: .................................................................................................. 00

ANEXO F: .................................................................................................. 00

ANEXO G: ................................................................................................. 00

INDICE DE FIGURAS

INDICE DE TABLAS

INTRODUCCIN

De acuerdo a lo anterior, la presente investigacin sobre el diseo de Mejora de

Mtodos de trabajo y Estandarizacin de tiempos en la planta Embotelladora

Trisa EIRL en Cajamarca para aumentar la productividad describe en los

siguientes captulos:

En el Captulo I, Se muestran las generalidades de la investigacin.

En el Captulo II, Se realiza la Revisin de la literatura.

En el Captulo III, Materiales y Mtodos.

En el Captulo IV, Se realiza la descripcin de la organizacin.

En el Captulo V, Se muestra el diagnostico situacional.

En el Captulo VI, Se realiza la aplicacin de la metodologa.

En el Captulo VII, Resultados y discusiones.

En el captulo VIII, Anlisis Costo Beneficio.

Finalmente se plantean:

En el Captulo IX, Conclusiones y Recomendaciones.

CAPITULO 1

INTRODUCCIN

1. Realidad problemtica.

Hoy en da que una empresa perdure y se mantenga en el mercado va a

depender de varios factores, entre ellos est el nivel de calidad de servicios

que preste, si cumple con los requisitos que el cliente exige.

CLEAN SERVICE E.I.R.L es una empresa dedicada a brindar el servicio de

lavado industrial de ropa de diferentes empresas mineras, teniendo como

clientes principales a Minera La Zanja, G y M y adems del lavado los

uniformes de todos los trabajadores de empresa Men Express.

En la empresa CLEAN SERVICE E.I.R.L ,actualmente ubicado en la cuidad

de Cajamarca el principal problema que se encontr al hacer un anlisis es la

falta de estandarizacin de los tiempos del proceso para el lavado industrial

de ropa y no se sabe qu tiempo se debe tomar para realizar cada tarea, por

lo cual existen demoras o retrasos al momento de entregar los paquetes de

ropa a los clientes.

Se cree conveniente realizar un estudio de tiempos para estandarizar el

proceso de lavado de ropa y as poder determinar un tiempo estndar para

cada rea donde se realizan las actividades.

El problema incurre en el momento de que se van a recoger los paquetes de

ropa la movilidad esta lista para trasladar la ropa a sus respectivos lugares

(Mineras) y ser entregados, pero los paquetes de ropa an no estn listos; por

lo cual la movilidad designada se tiene que ir sin la ropa y esto afecta en los

costos de movilidad para la empresa, porque la ropa se tendra que trasladar

en otro carro, cuando ya est todo debidamente empacado.

Al no llegar la ropa a tiempo a su destino existe un malestar por parte de los

clientes, los cuales sustentan que al no llegar la ropa es como si no tuvieran

comida.

Todas las empresas tiene la necesidad de mejorar la calidad de los procesos

para una plena satisfaccin de los clientes, dado que no solo se enfrentan con

la competencia local, sino tambin la nacional las cuales cuentan con

estrategias fuertes para satisfacer las expectativas del cliente.

2. Formulacin del problema.

La Estandarizacin de los Tiempos del Proceso de Lavado Industrial de

ropa, permitir incrementar la productividad en la empresa SERVICE CLEAN

EIRL?

3. Justificacin.

Terica

Dentro del mercado de servicios de lavandera industrial existen estndares

de calidad que exige el cliente, los cuales son necesarios para asegurar la

fidelizacin de ellos. En la empresa Clean Service la falta de estandarizacin

de los tiempos del proceso de lavado industrial de ropa ha generado demoras

y retrasos al momento de entregar los paquetes de ropa a los clientes.

La falta de un diagrama de procesos y un estndar de tiempos para cada

actividad genera un trabajo recargado para cada trabajadora.

Las trabajadoras tienen un turno de 12 horas diarias, trabajando de pie la

mayor parte de las actividades cual genera dolor de espalda, columna

vertebral.

Aplicativa

Valorativa

La presente investigacin nos permitir analizar las situaciones que no

funcionan adecuadamente en la empresa, permitindonos establecer un

procedimiento adecuado y estandarizar el proceso de lavado para lograr

minimizar o eliminar los tiempos ociosos causados por una actividad lenta que

ocasiona retrasos en las dems actividades y as poder incrementar la

productividad.

Tambin nos permitir manejar un sistema de motivacin por sus

desempeos a las trabajadoras, se recomendaras a la gerente de la empresa

que las trabajadoras tengan capacitaciones trimestrales sobre procesos de

manufactura parea tener un procesos ms eficiente.

Acadmica

Al descartar el trabajo improductivo y los tiempos ociosos, la produccin seria

mayor en un mismo tiempo establecido evitando as los costos de transporte

que implica una demora y as incrementara la satisfaccin de los clientes con

la entrega de los paquetes de ropa en el tiempo establecido.

Realizar la estandarizacin de tiempos nos permite mejorar el proceso y las

condiciones de trabajo, reducimos los costos de servicios (agua y luz) logrando

as un incremento en las utilidades.

4. Limitaciones.

Una de las limitaciones es la poca informacin es cuanto al tema de

costos que se reserva la empresa.

5. Objetivos.

5.1 Objetivos General

Realizar un estudio de tiempos y estandarizar los tiempos en

proceso de lavado industrial de ropa en la empresa CLEAN SERVICE

E.I.R.L para reducir el tiempo ocioso en el proceso de entrega de la

ropa e incrementar la productividad y lograr satisfacer las expectativas

de sus clientes.

5.2 Objetivo especifico

Identificar los principales problemas (cuello de botella) dentro del

proceso de lavado de ropa que retrasan las operaciones.

Describir los procesos de cada actividad a travs de un diagrama de

flujo.

Disear el diagrama de flujo nuevo para el proceso de lavado.

Hacer una propuesta para mejorar el proceso de lavado y reducir las

demoras mediante la estandarizacin.

Reducir los costos de servicio y transporte relacionados al proceso.

CAPITULO 2

MARCO TEORICO

1. Antecedentes.

Segn Castillo en su tesis: Estudio de tiempos y movimientos en el

proceso de Produccin de una industria manufacturera de ropa el estudio de

tiempos y movimientos es una tcnica muy til, sobre todo en las empresas

donde la mayora de las operaciones son manuales, como en el caso de las

empresas maquiladoras de ropa. Por medio del estudio de tiempos y

movimientos se pueden determinar los tiempos estndar de cada una de las

operaciones que componen un proceso, as como analizar los movimientos que

hace el operario para llevar a cabo la operacin. De esta forma se evitan

movimientos innecesarios que solo incrementan el tiempo de la operacin.

El estudio de tiempos y movimientos permite detectar operaciones que estn

causando retrasos en la produccin y mejorar la eficiencia de la lnea.

Dentro del estudio de tiempos y movimientos, tambin se toman en cuenta las

condiciones del ambiente, ya que estas influyen en el desempeo de los

operarios .Es necesario mantener buenas condiciones ambientales para

reducir la fatiga.

Segn Novoa y Terrones en su tesis: Diseo de mejora de mtodos de

trabajo y estandarizacin de tiempos de la planta de produccin de

embotelladora trisa e.i.r.l. en Cajamarca para incrementar la productividad. La

investigacin tuvo como objetivo demostrar la factibilidad tcnica y econmica

de propuesta de mejora de mtodos de trabajo y estandarizacin de tiempos

para el aumento de la productividad de la planta a de produccin, En la

estandarizacin de tiempos en las lneas de produccin se determin que el

tiempo estndar es actualmente 7.55 min y con la propuesta se reduce a 7.34

min.

Segn Fuentes en du tesis: Estudio de Tiempos y Movimientos a las

operaciones Realizadas en una pequea Industria de Productos Lcteos;

analiz de la situacin actual con la finalidad de buscar mejoras en el proceso

productivo, evitando tareas innecesarias, tiempos muertos e improductivos,

operaciones de demora e ineficientes.

En la actualidad no cuentan con datos histricos de tiempos para las

operaciones realizadas en los procesos productivos, tambin se disearan

diagramas bi- manuales para tener al alcance todos los movimientos que

perjudican la eficiencia de la lnea.

Segn Morn en su tesis: Estudio de tiempos y movimientos para la

reduccin de costos e incremento de la eficiencia en una industria de camas;

plantea los conocimientos cientficos que enmarcan el estudio de tiempos y

movimientos, su alcance y el papel que juega en lo que se refiere a la mejora

de la eficiencia de los procesos, siendo esto el alcance o meta primordial de la

empresa. Tambin se indica cules son las condiciones de trabajo necesarias

para que los colaboradores se desarrollen en forma eficiente.

2. Bases tericas

2.1 Estudio de tiempos

Puntos Claves:

Usar el estudio de tiempos para establecer los tiempos estndar.

Aplicar indicadores auditivos y visuales para dividir las operaciones

en elementos.

Emplear tiempos continuos para obtener un registro completo de

tiempos.

Tomar tiempos con regresos a cero para evitar errores de

empleados.

Verificar los tiempos para confirmar la validez del estudio de tiempos.

El sptimo paso en el proceso sistemtico de desarrollar un centro de

trabajo eficiente es establecer los tiempos estndar. Tres elementos

ayudan a determinarlos: las estimaciones, los registros histricos y los

procedimientos de medicin del trabajo.

En el pasado los analistas se apoyaban ms en las estimaciones como

un medio para establecer estndares basados en los hechos y no en el

juicio.

La experiencia ha demostrado que ningn individuo puede establecer

estndares consistentes y justos solo con ver un trabajo y juzgar el

tiempo requerido para terminarlo. Cuando se usan estimaciones, los

estndares se salen de contexto.

La compensacin de errores en ocasiones disminuye su desviacin,

pero la experiencia muestra que a lo largo de un periodo, los valores

estimados tiene una desviacin sustancial de los estndares medidos.

Tanto los registro histricos como las tcnicas de medicin basadas

solo en el juicio.

2.1.1 Requerimientos del estudio de tiempos:

Deben cumplirse ciertos requerimientos fundamentales antes de tomar

un estudio de tiempos. Por ejemplo si se requiere un estndar de una

nueva tarea, o de una nueva

Tarea anterior en la que el mtodo o parte del se ha alterado, el

operario debe estar familiarizado por completo con la nueva tcnica

antes de estudiar la operacin. Adems, el mtodo debe estandarizarse

en todos los puntos en que se usa antes de iniciar el estudio.

A menos que todos los detalles del mtodo y las condiciones de

trabajado se hayan estandarizado, los estndares de tiempo tendrn

poco valor y se convertirn en una fuente continua de desconfianza,

resentimientos y fricciones internas.

Los analistas deben comunicar al representante del sindicato, el

supervisor del departamento y al operario que se estudiara el trabajo.

Cada parte puede hacer planes especficos y tomar la medida necesaria

para realizar un estudio coordinado y adecuado. El operario debe

verificar que aplica el mtodo correcto y debe estar familiarizado con

todos los detalles de esta operacin. El supervisor debe verificar el

mtodo para asegurar que la alimentacin, la velocidad, las

herramientas de corte, los lubricantes, etc. Cumplen con las prcticas

estndar, como lo establece el departamento de mtodos. Tambin a de

investigar la cantidad de material disponible para que no ocurra faltante

durante el estudio. Si dispone varios operarios para el estudio, debe

determinar quin tendr los resultados ms satisfactorios.

El representante del sindicato se asegurara que solo se elijan operarios

capacitados y competentes, debe explicarles por qu se realiza el

estudio y responder a cualquier pregunta pertinente que surja de los

operarios.(Niebel & Freivalds, 2004)

2.2 Estudio de tiempos

El anlisis del trabajo y los estudios de tiempos no estn

necesariamente relacionados con el pago de salarios, aunque es en

relacin con ellos como ms frecuentemente son utilizados. Un estudio

de tiempos es simplemente un procedimiento sistemtico de

investigacin, recoleccin, y registro de datos absolutamente precisos

sobre el tiempo requerido para completar una operacin.

El objetivo de un estudio de tiempos es determinar tan exactamente

como sea posible el tiempo requerido para que una persona realice una

determinada operacin. Hay muchas maneras de hacer esto, una de las

cuales es la utilizacin de mtodos de sntesis de tiempos normales

como el MTM .sin embargo, la ms antigua y ms popular de las

maneras de hacer un estudio de tiempos es la que requiere el uso del

cronometro. Un observador entrenado registra las lecturas del

cronometro en un impreso especialmente preparado .los clculos

basados en estos registros de tiempos determinan el tiempo normal de

ese trabajo.

Procedimiento: un estudio de tiempos empieza generalmente con la

notificacin de que un trabajo determinado en un departamento

determinado est listo para ser estudiado.

Seleccin del operario: si se puede elegir los operarios, el elegido no

debe ser ni el mejor ni el peor del departamento .Aunque la actividad o

ritmo del operario se puede ajustar con un factor nivelador, los errores

de nivelacin tienden a ser mayores a medida que la actividad aparta

ms de los valores normales.

Elementos: la operacin que va a ser estudiada debe ser dividida en

componentes a los que llamaremos elementos. En general, ningn

elemento debe ser menor de 0.05 minutos .incluso un elemento de esta

duracin da al observador muy poco tiempo para tener una impresin

de la actividad que se ejecuta. Los elementos deben disearse de tal

manera que terminen con un sonido que puede asociar a la finalizacin

del elemento, el observador puede estar mirando el cronometro cuando

el elemento acaba, lo que mejora la precisin de las lecturas.

Duracin del estudio: el tiempo es oro, pareca ridculo que un

observador utilizara todo un da para estudiar el tiempo de una

operacin que tiene un ciclo de 20 minutos. Y pareca igualmente

ridculo gastar 4 o 5 minutos .Sin embargo, cualquier posibilidad puede

ser razonable segn las circunstancias.(Vaughn, 1993).

2.3 Medicin del trabajo

La medicin del trabajo es un mtodo investigativo basado en la

aplicacin de diversas tcnicas para determinar el contenido de una

tarea definida fijando el tiempo que un trabajador calificado invierte en

llevarla a cabo con arreglo a una norma de rendimiento preestablecida.

2.3.1 Objetivos de la medicin del trabajo

Dos son los objetivos que podemos satisfacer con la medicin:

A. Incrementar la eficiencia del trabajo.

B. Proporcionar estndares de tiempo que servirn de informacin a

otros sistemas de la empresa, como el de costos de programacin de la

produccin, supervisin, etc.

2.3.2. Importancia y necesidad de la medicin del trabajo

En vista de la creciente necesidad de aprovechar mejor la mano de obra

y reducir los costos de la produccin, es necesaria una mejor utilizacin

de los recursos humanos y materiales.

Si observamos los factores que conforman los costos industriales,

veremos que adems de las materias primas y los gastos de

fabricacin, juega un papel muy importante el costo de mano de obra,

directa o indirecta.

Al mismo tiempo que sufre la influencia de la mano de obra, el

supervisor siente la necesidad si se est empleando de manera

eficiente el esfuerzo de los operadores, si cada una de las operaciones

realizadas por estos es ejecutada en el tiempo correcto y si la

administracin se apoya en bases slidas para elaborar los programas

de produccin, cimentar sistemas de incentivos, etc.

Ante la necesidad de la administracin y supervisin de las empresas

surge la medicin del trabajo como una herramienta que si es aplicada

por personas debidamente entrenadas, dar resultados satisfactorios.

2.3.3 Aplicacin de la medicin del trabajo

Con el propsito de entender ms fcilmente el objetivo y las

aplicaciones de la medicin del trabajo en la industria, a continuacin se

ofrece las siguientes definiciones.

A. Medicin del trabajo: es la parte cuantitativa del estudio del

trabajo, que indica el resultado del esfuerzo fsico desarrollado en

funcin del tiempo permitido a un operador para terminar una tarea

especfica, siguiendo a un ritmo normal un mtodo predeterminado.

De la definicin anterior se desprende que el objetivo inmediato de la

medicin del trabajo es determinar el tiempo estndar, o sea, medir la

cantidad de trabajo humano necesario para producir un artculo en

trminos de un tipo o patrn que es el tiempo.

B. Tiempo estndar: es el patrn que mide el tiempo requerido para

terminar una unidad de trabajo, mediante el empleo de un mtodo y

equipo estndar, por un trabajador que posee la habilidad requerida,

que desarrolla una velocidad normal que puede mantener da tras da,

sin mostrar sntomas de fatiga.

C. Aplicaciones del tiempo estndar: en la actualidad las

aplicaciones que pueden darse al tiempo estndar son mltiples en

valor monetario.

D. Ventajas del tiempo estndar:

1. Reducir los costos: cuando se elimina el trabajo improductivo y los

tiempos ociosos, la razn de rapidez de produccin es mayor, esto es,

se produce mayor nmero de unidades en el mismo tiempo.

2. Mejora las condiciones obreras: los tiempos estndar permiten

establecer sistemas de pagos de salarios con incentivos, en los cuales

los obreros, debido a que producen un nmero de unidades superior a

la cantidad obtenida a la velocidad normal, perciben una remuneracin

extra.

2.3.4 Procedimientos para medir el trabajo

A. Tcnicas de medicin del trabajo

Las principales tcnicas que se emplean para medir el trabajo son:

Por estimaciones de datos histricos.

Estudio de tiempos con cronometro.

Por descomposicin de micromovimientos de tiempos

predeterminados (MTM, MODAPTS, tcnica DE MOST).

Mtodo de las observaciones instantneas (muestreo de trabajo).

Datos estndar y frmulas de tiempo.

Cualquier tcnica que apliquemos nos proporcionara el tiempo tipo o

estndar del trabajo medido.

B. El estndar de tiempos y sus componentes

El objeto final de la medida del trabajo es obtener el tiempo tipo

estndar de la operacin o proceso objeto de estudio.

Estos trminos nos indican un tiempo que rene las caractersticas de

la figura 1

Figura 1

Representacion del tiempo tipo.

2.3.5 Estudio de tiempo con cronmetro

El estudio de tiempos es una tcnica para determinar con la mayor

exactitud posible, con base en un nmero limitado de observaciones, el

tiempo necesario para llevar a cabo una tarea determinada con arreglo

a una norma de rendimiento preestablecido.

Un estudio de tiempos con cronometro se lleva a cabo cuando:

Se va a ejecutar una nueva operacin, actividad o tarea.

Se presentan quejas de los trabajadores de sus representantes sobre

el tiempo que insume una operacin.

Surgen demoras causadas por una operacin lenta, que ocasiona

retrasos en las dems operaciones.

Se pretende fijar los tiempos estndar de un sistema de incentivos.

Se detectan bajos rendimientos o excesivos tiempos muertos de

alguna maquina o grupo de mquinas.

Pasos para su realizacin:

Un estudio de tiempos consta de varias fases, a saber:

I. Preparacin

Seleccin de la operacin.

Seleccin del trabajador.

Actitud frente al trabajador.

Anlisis de comprobacin del mtodo de trabajo.

II. Ejecucin:

P = Personal

P = Descanso (fatiga)

P = Suplementario

Obtener y registrar la informacin.

Descomponer la tarde en elementos.

Cronometrar.

Calcular el tiempo observado.

III. Valoracin:

Ritmo normal del trabajador promedio.

Tcnicas de valoracin.

Calculo de tiempo base o valorado.

IV. Suplementos:

Anlisis de demoras.

Estudio de fatiga.

Calculo de suplementos y sus tolerancias.

V. Tiempo estndar:

Error de tiempo estndar.

Calculo de frecuencia de los elementos.

Determinacin de tiempos de interferencia.

Calculo de tiempo estndar.

Preparacin del estudio de tiempos

A. Seleccin de la operacin: Para empezar, es necesario determinar

qu operacin vamos a medir. Su tiempo, en primer orden, es una

decisin que depende del objetivo general que perseguimos con el

estudio de la medicin.

No obstante, podemos emplear los siguientes criterios para hacer la

eleccin.

a) El orden de las operaciones segn se presente en el problema.

b) La posibilidad de ahorro que se espera en la operacin,

relacionado con el costo anual de la operacin que se calcula mediante

la ecuacin.

Costo anual = (actividad anual)(tiempo de operacin)(salario horario)

c) Segn necesidades especficas.

B. Seleccin del trabajador: cuando se debe elegir al operario es

necesario considerar los siguientes puntos.

a) Habilidad: Elegir a un trabajador con habilidad promedio.

b) Deseo de cooperar: Nunca seleccionar a un trabajador que se opone.

c) Temperamento: No debe elegirse a un trabajador nervioso.

d) Experiencia: Es preferible elegir a un trabajador con experiencia.

C. Actitud frente al trabajador: en esta etapa, la percepcin del

subordinado adquiere suma importancia, por lo cual.

e) El estudio nunca debe hacerse en secreto.

f) El analista debe observar todas las polticas de la empresa y cuidar

no criticarlas ante el trabajador.

g) No debe discutir con el trabajador ni criticar su trabajo sino pedir su

colaboracin.es recomendable comunicar al sindicato la realizacin de

estudio de tiempos.

h) El operador espera ser tratado como un ser humano y en general

responder favorablemente si se trata abierta y francamente.

D. Anlisis de comprobacin del mtodo de trabajo: nunca debe

cronometrarse una operacin que no haya sido normalizada. La

normalizacin de los mtodos de trabajo es el procedimiento por medio

del cual se fija una forma escrita una norma de mtodo de trabajo para

cada una de las operaciones que se realiza en una fbrica.

En estas normas se especifican el lugar de trabajo y sus caractersticas,

las mquinas y herramientas, los materiales, el equipo de seguridad que

se adquiere para ejecutar dicha operacin (por ejemplo lentes,

mascarilla, extintores, delantales, botas, etc.), los requisitos de calidad

de dicha operacin (tolerancia o acabado) y un anlisis de mano

derecha y mano izquierda.

2.3.6 Ejecucin del estudio de tiempos

Obtener y registrar toda la informacin concerniente a la operacin. Es

importante que el analista registre toda la informacin pertinente

mediante observacin directa, en previsin de que sea menester

consultar posteriormente el estudio de tiempos.

Dicha informacin puede agruparse como sigue.

Informacin que permita identificar el estudio como sea necesario.

Informacin que permita identificar el proceso, el mtodo, la

instalacin o la mquina.

Informacin que permita identificar al operador.

Informacin que permita identificar la duracin del estudio.

Por lo tanto es necesario hacer un estudio sistemtico del producto y del

proceso para facilitar la produccin y eliminar ineficiencias, lo cual

constituye el anlisis de la operacin.

Para llevar a cabo este anlisis debe considerarse los siguientes diez

puntos de estudio generales y aplicables a cualquier producto.

i. Objeto de la operacin.

ii. Diseo de la pieza.

iii. Tolerancias y especificaciones.

iv. Material

v. Proceso de manufactura.

vi. Preparacin de herramientas y patrones.

vii. Condiciones de trabajo.

viii. Manejo de materiales.

ix. Distribucin de mquinas y equipo.

x. Principios de economa de movimientos.

Las operaciones deben ser aisladas individualmente con todo cuidado,

en tanto que la mente debe conservar su relacin con el proceso

completo. Ello significa que durante el estudio hay que mantener una

actitud mental inquisitiva por medio del cual se obtenga todos los datos

posibles y se juzgue su utilidad con relacin a la operacin en

estudio.(Criollo, 2005)

2.4 Etapas en la medida del trabajo. Requisitos.(Cuadro N 1)

Estas etapas han de seguirse en su totalidad cando se desea fijar el tiempo estndar

ETAPAS PARA LA MEDIDA DEL TRABAJO

1. Seleccionar La tarea que va a ser objeto de estudio

2.Registrar

Todos los datos y circunstancias relativos al trabajo ,a los

mtodos y a los elementos de actividad

3.Analizar

Con mente critica los datos que se han registrado

,comprobando que se utilizan los mtodos y movimientos

ms eficaces ,separando los improductivos

4.Medir

La cantidad de trabajo de cada elemento ,expresndola en

tiempo

5.reunir o

copilar

El tiempo estndar de la operacin ,teniendo en cuenta en

el estudio de tiempos los suplementos

6. Definir

El mtodo de operacin y las actividades a las que

corresponde el tiempo medido

2.4.1 Tcnicas utilizadas en la medida de un trabajo

El procedimiento tcnico empleado en calcular el tiempo de

ejecucin de una tarea consiste en determinar el llamado tiempo

tipo o tiempo estndar ,que es el tiempo que necesita un

trabajador cualificado y motivado para realizar la tarea tomndose

los descansos correspondientes ,para recuperarse de la fatiga y

para sus necesidades personales .

Es necesario definir los siguientes conceptos bsicos:

Tr= tiempo de reloj

Es el tiempo que invierte el operario para realizar la tarea

encomendada y que y que se mide mediante un cronometro (no

se toman en cuenta los tiempos de descanso del operario ni por

fatiga ni por necesidades personales).

FR= factor de ritmo o actividad

Este concepto surge de la necesidad de corregir la diferencia que se

producen al existir trabajadores rpidos, normales y lentos al ejecutar

una misma tarea

Se calcula el coeficiente FR al comparar el ritmo de trabajo de un

trabajador cualquiera con el de un operario capacitado, normal y

conocedor de dicha tarea.

TN= tiempo normal

Es el tiempo medido por el cronometro que un operario capacitado,

conocedor de la tarea y desarrollndola a un ritmo normal, invertira en

la realizacin de la tarea objeto del estudio su valor es:

TN = TR X FR

TP = tiempo tipo o tiempo estndar

Es el tiempo necesario para que un trabajador capacitado y conocedor

de su tarea la realice a un ritmo normal, aadiendo los suplementos

correspondientes por fatiga y atenciones personales.

Realizaciones del estudio

Una vez que el analista ha obtenido la aprobacin de su jefe,

habindolo explicndole mtodo a seguir, estar en condiciones de

realizar la planificacin detallada que es esencial antes de iniciar las

obsecraciones.

El primer paso a dar es realizar una estimacin acerca de las

actividades de las que busca la informacin, y seguidamente se han de

definir las siguientes etapas:

1. Fijar el objetivo del muestreo de trabajo.

2. Preparar los impresos necesarios.

3. Determinar el nmero de observaciones y establecer los lmites de

control.

4. Establecer el momento de realizar las observaciones

5. Realizar las observaciones al instante y al azar

6. Interpretar los resultados

2.4.2 Materiales que se utiliza .descripcin

El equipo mnimo que se utiliza para llevar a cabo un programa de

estudio de tiempos consta de:

Un cronometro.

un tablero para estudio de tiempos.

Impresos para realizarlas anotaciones de tiempos.

Calculadora de bolsillo.

2.4.3 Pasos a realizar para el estudio de tiempos.

Una vez que se ha elegido la tarea a medir, el estudio de tiempos

con cronometro suele constar de los pasos siguientes:

1. Obtener y registrar toda la informacin que se disponga acerca de

la tarea a medir ,del operario y de las condiciones de trabajo que

pueden influir en el desempeo de la misma

2. Dividir la operacin en elementos, describindolos y registrando el

mtodo de ejecucin

3. Determinar el tamao de la muestra, asegurndose de que se est

utilizando el mejor mtodo posible para su ejecucin por el operario.

4. Medir el tiempo que tarda el trabajador en completar cada elemento.

5. Al mismo tiempo que lo anterior, valorar el ritmo o la actividad con

que el operario realiza la operacin

6. Calcular el tiempo bsico.

7. Determinar los suplementos que hay que aplicar.

Calcular el tiempo tipo de la operacin.(Neira, 2003).

2.5 Diagrama del proceso anlisis del producto.

El diagrama de proceso anlisis del producto representa grficamente

las etapas en forma separadas de un proceso, tarea o trabajo, y as

modificar la salida desde una etapa hasta otra. En otras palabras

describe la secuencia de actividades comprendidas en un trabajo.

De igual manera que en el diagrama de proceso anlisis del hombre,

aqu se nos da un panorama especifico, en el cual podemos decidir los

cambios aceptables que se pueden realizar en un determinado

proceso, ya que se nos permite graficar el mtodo actual y el mejorado.

Este diagrama nos ayuda a comprender y aclarar los movimientos de

un determinado producto y a no confundir este con las personas, ya

que las personas se debern analizar por separado, como se hizo en

el captulo anterior

La American Society of Mechanical Engineers estableci un conjunto

estndar de elementos y smbolos mejorados que a continuacin se

presentan:

Smbolo Significado

Operacin: es algo hecho al producto, pieza o materia

dentro de un proceso o sistema, son cambios

intencionales en una o ms caractersticas.

Inspecciones una operacin que implica la verificacin o

comprobacin de la clida de un determinado producto

en relacin con especificaciones dadas en un estndar.

Trasporte: un cambio en la localizacin de un producto

siempre que sea igual o mayor que un metro.

Demora: se presenta una demora cuando no se puede

ejecutar ninguna otra operacin.

Almacenamiento: cuando un producto se encuentra

en el rea especfica sin transportes, inspeccin ni

operacin sobre todo bajo condiciones en que sea

necesario un requerimiento.

(Janania, 2008)

2.6 El Cronometraje

El sistema ms utilizado para la determinacin del contenido de trabajo

de una operacin, basado en la observacin continua de esta operacin

durante un cierto periodo de tiempo, es el llamado genricamente

cronometraje, por ser el cronometro el instrumento bsico para la

medida de los tiempos, en este sistema.

A diferencias de la toma de tiempos de las operaciones sin aplicacin

de ningn factor de correccin, en el cronometro cada lectura de tiempo

de ejecucin va acompaada de la anotacin de un factor corrector del

tiempo observado que est ntimamente relacionado con la actuacin de

la operacin.

A si puede aplicarse a este sistema, en su integridad, la definicin que

la D.I.T en su obra Estudio del Trabajo da del estudio de tiempos.

Definicin de estudio de tiempos segn D.I.T

Elementos esenciales de esta definicin son:

1. El registro de los tiempos.

2. La anotacin del ritmo de trabajo observado.

3. La determinacin de una norma a continuar.

Registro de los tiempos:

Como hemos dicho, el instrumento a utilizar universalmente para la

medida de los tiempos de las operaciones, es el cronometro capaz de

medir aquellos tiempos en las unidades de tiempos elegidas en cada

caso.

Esta unidad de medida de tiempo puede ser, en los casos ms

corrientes.

El segundo (cronometrado sexagesimalmente).

La centsima de minuto (cronometro centesimal).

La diezmilsima de hora.

El estudio de tiempos es una tcnica de medicin

del trabajo empleada para registrar los tiempos y

ritmos de trabajo correspondiente a los elementos

de una tarea definida, efectuada en condiciones

determinadas, y para analizar los datos a fin de

Aunque para la toma de tiempos de una operacin compleja, desde el

punto de vista de los tiempos observados, sera suficiente la lectura de

los tiempos globales de la operacin, la necesidad de anotar el factor de

correccin dependiente de la actuacin del operador, hace

imprescindible la subdivisin de la operacin global en elementos ms

sencillos pues aquella actuacin puede variar mucho de un elemento a

otro dentro de la misma operacin.

Estos elementos que denominaremos operaciones elementales, han de

ser determinados previamente por un estudio preliminar de la operacin

a cronometrar y su duracin conviene que sea, ni tan corta que sea

difcil su anotacin ni tan larga que sea improbable que se mantenga el

mismo factor de actuacin a lo largo de la misma.

Una vez delimitadas y descritas las operaciones elementales en que se

subdivide la operacin global puede procederse al registro de los

tiempos de ejecucin de cada una de ellas.

Existen dos procedimientos para dicho registro:

Anotacin de los tiempos acumulados.

Anotacin de los tiempos correspondientes a cada operacin elemental.

En el primer procedimiento se pone en marcha el cronometro al iniciarse

la primera operacin elemental y se anota la lectura del mismo al final

de cada una de la operaciones elementales, sin detener el cronometro

en ningn momento. Por diferencia entre lecturas consecutivas se

obtendr el tiempo para cada elemento.

En el segundo de los caso es indispensable utilizar un cronometro de

vuelta a cero como el que se ha descrito. Al iniciarse la primera

operacin elemental se presiona la corona con una golpe seco, sin

retenerla presionada. Con ello el cronometro pone sus manecillas a cero

pero empieza inmediatamente a registrar el tiempo de la operacin

elemental. Al finalizar esta, el cronometrador registra mentalmente el

nivel de actuacin del operados y el tiempo sealado por el cronometro

al tiempo que oprime la corona para volver las manecillas a cero.

Mientras tiene lugar la segunda operacin elemental, anota en el

formulario correspondiente que describiremos, el nivel de actuacin y el

tiempo de la operacin precedente.

El proceso se repite al final de cada una de las operaciones elementales

con lo que, al final del cronometraje, sin necesidad de sustraccin se

tendr el tiempo de cada operacin elemental y el factor de actuacin

correspondiente.(Figueras, 1999)

Comparacin de mtodos de cronometraje acumulativo y de vuelta

a cero. (Cuadro N 2)

3. Definicin de trminos bsicos.

Cronometro decimal de minutos: cronometro usado para la medicin del

trabajo, cuya caracterstica esta graduada en centsimos (0.01) de minuto.

Demora: cualquier interrupcin de la rutina de trabajo que no ocurre en el ciclo

de trabajo tpico.

Desempeo: Razn de la produccin real del operario entre la produccin

estndar.

Mtodo de

cronometraje

Ventajas Desventajas

Vuelta a cero No requiere hacer

sustracciones para

la obtencin de los

tiempos.

Facilita el

escrutinio.

Mayor tiempo de

aprendizaje.

La omisin de una

lectura impide el control

del tiempo total.

Acumulativo Mayor facilidad de

aprendizaje.

La omisin de una

lectura no impide

el control del

tiempo total.

Escrutinio muy laborioso

por la necesidad de

efectuar sustracciones

sucesivas para obtener

los tiempos de cada

operacin.

Diagrama de flujo: El diagrama de flujo adems de registrar las operaciones e

inspecciones; muestra las siguientes actividades. Transporte, representado con

una flecha; almacenamiento, el cual se representa con un tringulo equiltero

sobre uno de sus vrtices; y demora la cual se representa con una letra D

mayscula.

Diagrama de flujo del proceso : representacin grfica de todas las

operaciones ,trasportes ,inspecciones ,demoras y almacenamientos que

ocurren durante un proceso o procedimiento .el diagrama incluye informacin

que se considera deseable para el anlisis ,como el tiempo requerido y la

distancia

Ergonoma: Mtodo por el cual los sitios o reas de trabajo se encuentran

diseados para que el trabajador tenga un mayor grado de eficiencia en la

tarea realizada.

Esfuerzo: Se define como: " Una demostracin de la voluntad, para trabajar

con eficiencia". El esfuerzo es representativo de la velocidad con que se aplica

la habilidad y puede ser controlada en un alto grado por el operario.

Estudio de tiempos Es una tcnica que sirve para determinar con la mayor

exactitud posible, partiendo de un nmero de observaciones, el tiempo para

llevar a cabo una tarea determinada con arreglo a una norma de rendimiento

preestablecido.

Fatiga: Es el estado de la actitud fsica o mental, real o imaginaria, de una

persona, que incluye en forma adversa en su capacidad de trabajo.

Medicin del trabajo: Uno de varios procedimientos (estudio de tiempos,

muestreo del trabajo y sistemas de tiempos predeterminados) para establecer

estndares.

Mtodos.- Son los medios usados para el desarrollo ordenado de las

tareas de un sistema normas, procedimientos, informacin dentro de la

organiacin

Mtodo: Tcnica empleada para realizar una operacin.

Operaciones: Actividades cuyos procesos combinan, separan, reforman y

transforman insumos o recursos en productos (bienes o servicios

Operario calificado: Operario que puede lograr el estndar de desempeo

establecido cuando sigue el mtodo pre escrito y trabaja a un paso estndar.

Procesos.- Conjunto de tareas ejecutadas en forma ordenada

Sistema.- Conjunto de procesos que interactan y se relacionan para alcanzar

objetivos.

Tiempo estndar: Es el patrn que mide el tiempo requerido para terminar una

unidad de trabajo, utilizando mtodo y equipo estndar, por un trabajador que

posee la habilidad requerida, desarrollando una velocidad normal que pueda

mantener da tras da, sin mostrar sntomas de fatiga.

Tiempo real Es el tiempo medio del elemento utilizado realmente por el

operario durante un estudio de tiempos.

Tiempo normal: Es el tiempo requerido por el tcnico normal o estndar para

realizar la operacin cuando trabaja con velocidad estndar, sin ninguna

demora por razones personales o circunstancias inevitables

Tolerancia: Tiempo adicional al tiempo normal para contemplar un tiempo justo

de trabajo

Tablero de estudio de tiempos: Tablero conveniente usado para sostener el

cronometro y la forma de observaciones durante el estudio de tiempos.

CAPTULO 3

HIPTESIS

1. Formulacin de la hiptesis

Con el Estudio de Tiempos y la Estandarizacin de los tiempos del proceso de lavado

industrial de ropa en la empresa CLEAN SERVICE E.I.R.L incrementara la

productividad y se mejorar la atencin a los clientes.

2. Operacionalizacion de las variables.

Variable Dependiente: Incrementar la productividad y mejorar la atencin a los clientes

Variable Independiente: Estudio de tiempos.

CAPTULO 4

PROPUESTA DE

APLICACIN

PROFESIONAL

4 DIAGNOSTICO ACTUAL DE LA EMPRESA

4.1 DESCRIPCION GENERAL DE LA EMPRESA.

CLEAN SERVICE CAJAMARCA brinda el servicio de hotelera, lavandera, limpieza

y mantenimiento menor.

La cual actualmente brinda el servicio de lavado de ropa de diferentes empresas

mineras como Minera La Zanja, Graa y Montero y lavado de uniformes de todos los

trabajadores de Men Express de diferentes mineras en donde brindan sus servicios.

La actividad principal a la que se dedica CLEAN SERVICE es al lavado de prendas

de vestir (ropa), Ropa de cama, uniformes, etc. la empresa cuenta con un personal

capacitado para as asegurar la plena satisfaccin de los clientes.

La empresa trabaja con prestigiosa empresa como (Minera La Zanja, Minas conga,

Graa y Montero,)

4.2 DATOS GENERALES

Razn Social: CLEAN SERVICE CAJAMARCA E.I.R.L.

Tipo Empresa: Empresa Individual de Resp. Ltda.

Condicin: Activo

Actividad Comercial: Lavandera, limpieza y mantenimiento menor.

Direccin Legal: Av. VaEvitamiento Sur Nro. 252

Distrito / Ciudad: Cajamarca

Departamento: Cajamarca

Telfonos: 782500 / 976501255

Informacin Empresarial

o Tipo Empresa: Pequea Empresa

VISION

Ser una empresa lder en servicios de limpieza de equipo personal, en el mercado

Nacional y ser considerada como una empresa de confianza por todos nuestros

clientes.

MISION

Prestar un servicio con estndares de calidad, contando con el apoyo de personal

motivado y calificado.

4.3 Organizacin de la Empresa (Organigrama).Figura N 02

TITULAR

GERENTE

ADMINISTRADO

R

ASITENTE DEL

GERENTE

ASISTENTE DEL

ADMINISTRADOR

ASESOR

LEGAL

DPTO. DE

LOGISTICA

DPTO. DE

MANTENIMIENTO

DPTO. RR. HH

DPTO. LAVANDERIA

Y HOTELERIA

DPTO.

TRANSPORTE

PROVEEDOR Y

COMPRAS

ALMACEN Y

DISTRIBUCION

AREA DE SELECCIN

CAPACITACIN Y

AREEA DE

SUELDOS Y

AREA DE

ASISTENCIA

AREA DE

TANTAHUATAY

AREA DE

COMEDOR

AREA DE MLZ

4.4. DE LA PLANTA DE PROCESO

En la Figura N 03 mostramos las reas de la lavandera que consiste en una sola nave

donde estn distribuidas las distintas reas como (lavado, secado, planchado, empacado):

Figura N 03 distribuciones de la planta

Fuente: Elaboracin Propia

4.5 Condiciones laborales.

Los colaboradores de CLEAN SERVICE trabajan en los siguientes turnos:

Maanas: 6:00 am 6:00 pm

Tardes: 6:00 pm 6:00 am

Las trabajadoras tiene turnos de 12 horas diarias, si entran a las 6 de la maana su salida

ser a las 6 de la noche, teniendo un da de descanso las que ellas elijan, la empresa les

brinda desayuno, almuerzo y cena.

4.6 Maquinarias y Equipos Principales con los que cuenta la Empresa.

La empresa cuenta con 1 polea, 1 balanza electrnica ,3 lavadoras elctricas, 2 secadoras

industriales, una plancha industrial a vapor y 2 planchas elctricas simples y los materiales

necesarios para realizar su trabajo (hilos, tijeras, bolsas, cintas, grochets),

Polea

Figura N 04

Balanza industrial

Figura N 05

Lavadoras elctricas

Figura N 06

Secadora elctrica

Figura N 07

Plancha a Vapor

Figura N 08

4.7 Principal servicio. (ndices de Produccin).

El principal servicio que ofrece el lavado de:

Ropa.

Uniformes.

Toallas.

Mensualmente la empresa lava 1692 docenas de ropa.

4.8 Materia prima que utiliza, (ndices de consumo).

Recursos Fsicos: Para lavado

Materia prima (por proceso ).Aprox 2538 prendas

Detergente: 15 kilos de detergente.

Jabones: 12 barras de jabn.

Legas: 8 botellas chicas de lega.

Recursos Fsicos: Para embalaje

Bolsas grandes: 40 bolsas Aprox.

Bolsas medianas: 70 bolsas Aprox.

Bolsas pequeas: 40 bolsas pequeas

Cinta de embalaje: 3 a 5 cintas

Plumones: 2 plumn

La adquisicin de la materia prima es adquirida en el mercado mayorista las cuales son

guardados en el almacn y de ah se saca de acuerdo al uso correspondiente.

4.10 PROCESO DEL LAVADO INDUSTRIAL DE ROPA

Ropa que se recoge en Cajamarca.

Recoger la ropa: Se recogen todos los paquetes de ropa de la empresa G y M de los

4 hoteles con los que se tiene contrato.

Recepcin la ropa sucia: lugar donde se coloca todos los paquetes de ropa sucia

que llegan de las distintas empresas.

Pesado de ropa: se pesa todos los paquetes de ropa que han ingresado.

Verifica el contenido de la ropa de acuerdo a formato enviado dentro.

Marcado o codificado de ropa: se cose con un crochet hilos a cada prenda del

paquete para ser identificada.

Seleccin de prendas a lavar: se separan las prendas segn su nivel de suciedad y

material.

Lavado manual. (lanas, polos, camisas) los jeans, las casacas, chalecos y

mamelucos por ser los ms sucios se lavan a mano para asegurar que estn limpios.

Lavado mecnico: se meten a las lavadoras elctricas todas las prendas ya

previamente seleccionas.

Secado de ropa: para el secado de la ropa se cuenta con 2 secadoras industriales

las cuales se utilizan durante todo el da.

Recepcin la ropa limpia: unas ves que las prendas estn debidamente secas se

colocan en una canastilla

Volteado y separacin de prendas: se dan la vuelta a todas las prendas, las prendas

de lana, medias y mamelucos se doblan directamente, polos camisas y pantalones se

van separando para ser planchadas.

Planchado y doblado: se planchan y doblan todas las prendas que fueron

seleccionadas y se colocan en el armario, la plancha que se utiliza es una plancha a

vapor industrial para as evitar las quemaduras de las prendas.

Separa las prendas de acuerdo al color de hilo y formato al que pertenece: una vez

que toda la ropa est doblada, se separan todas las prendas segn el color de hilo con

las que fueron marcadas (ya sean camisas, medios trusas, chalecos, casacas, polos,

etc.).

Verifica que el contenido sea el correcto: se hace la verificacin que todas las

prendas que estn el formato sean las correctas,

Cortan los hilos: unas ves que todo este conforme se cortan los hilos de las prendas,

medias y calzoncillos se colocan en bolsas pequeas.

Empacado: se mete la ropa en una bolsa grande, introduciendo en ella la copia del

formato del contenido, se lo sella con cinta de embalaje, luego se escribe en la bolsa el

nombre de la empresa y el nombre de la persona a quien pertenece.

Almacn: se apilan los paquetes ya listos para sus trasladados a su destino.

Ropa que se recoger en mina

Traslado de ropa de Mina a Cajamarca: tota la ropa se ha sido recolectada ya

pesada y codificada en minera se la traslada a la lavandera ubicada en la cuidad de

Cajamarca.

Recepcin la ropa sucia: lugar donde se coloca todos los paquetes de ropa sucia

que llegan de las distintas empresas.

Seleccin de prendas a lavar: se separan las prendas segn su nivel de suciedad y

material.

Lavado manual. (lanas, polos, camisas) los jeans, las casacas, chalecos y

mamelucos por ser los ms sucios se lavan a mano para asegurar que estn limpios.

Lavado mecnico: se meten a las lavadoras elctricas todas las prendas ya

previamente seleccionas.

Secado de ropa: para el secado de la ropa se cuenta con 2 secadoras industriales

las cuales se utilizan durante todo el da.

Recepcin la ropa limpia: unas ves que las prendas estn debidamente secas se

colocan en una canastilla

Volteado y separacin de prendas: se dan la vuelta a todas las prendas, las prendas

de lana, medias y mamelucos se doblan directamente, polos camisas y pantalones se

van separando para ser planchadas.

Planchado y doblado: se planchan y doblan todas las prendas que fueron

seleccionadas y se colocan en el armario, la plancha que se utiliza es una plancha a

vapor industrial para as evitar las quemaduras de las prendas.

Empacado: se empaca de acuerdo al tipo de prenda, todas la chompas en una sola

bolsa y as sucesivamente con las dems prendas grande, se lo sella con cinta de

embalaje, luego se escribe en la bolsa el nombre de la empresa a quien pertenece.

Almacn: se apilan los paquetes ya listos para sus trasladados a su destino.

4.11 DIAGRAMA DE FLUJO DEL PROCESO DE LAVADO DE ROPA

Figura N 09 Diagrama de flujo

4.12 DIAGRAMA DE FLUJO DEL PROCESO DE LAVADO DE ROPA. (Figura N 10)

DISEO DE LA PROPUESTA

Propuesta de Mejora en la Empresa

Uno de los principales problemas que presenta la empresa en la falta de estandarizacin de

los tiempos de cada operacin que se realiza en proceso, tambin la mala distribucin de

planta que hace que se pierda tiempo en traslados innecesarios de una estacin a otra.

En la empresa Clean Service se realizar un estudio de tiempos al proceso de lavado

industrial de ropa para as poder estandarizar el proceso y poder determinar un estndar para

cada actividad que se realiza, de este modo evitar los tiempos ociosos en el proceso o la

sobrecarga de trabajo paras la trabajadoras.

La mayora de mquinas son totalmente automticas o semiautomticas y con este tipo de

quipos la trabajadora est muy a menudo desocupada en un aparte del ciclo. La utilizacin de

este tiempo ocioso puede incrementar las ganancias de la empresa y mejorara la eficiencia de

la produccin.

Tambin analizaremos la distribucin de la planta y propondremos una nueva distribucin para

as reducir los tiempos y movimientos innecesarios dentro del proceso.

En la siguiente Tabla N 01, se muestran los tiempos cronometrados de cada operacin que se realiza en el proceso de lavado,

ropa que se recoge en la cuidad de Cajamarca.

1 2 3 4 5 6 7 8 TOTAL PROMEDIO FV TN

0.98 0.88 0.87 0.83 0.85 0.82 0.83 0.88 6.94 0.87 1.06 0.92

0.17 0.22 0.15 0.15 0.2 0.17 0.25 0.15 1.46 0.18 0.97 0.18

0.88 1 0.87 0.92 0.85 0.78 1 0.78 7.08 0.89 1.06 0.94

1.5 1.25 1 1.15 0.33 0.65 0.63 1.17 7.68 0.96 1 0.96

0.58 0.52 0.47 0.33 0.53 0.65 0.5 0.47 4.05 0.51 1.16 0.59

25 25 24 26 20 24 21 19 184 23.00 1.19 27.37

0.22 0.25 0.17 0.2 0.22 0.23 0.15 0.24 1.68 0.21 1 0.21

0.93 0.88 1 0.97 1.5 0.92 0.98 1.3 8.48 1.06 0.63 0.67

4.25 4.25 4.3 4.33 3.52 4 4.25 3.98 32.88 4.11 1.06 4.36

2 2.2 1.89 2.17 1.22 1.97 2.33 2.33 16.11 2.01 0.97 1.95

3.25 3.3 3.13 3.23 3.17 3.5 3.15 3.45 26.18 3.27 1 3.27

2.95 1.27 1.3 0.33 0.85 1.57 0.1 0.1 8.47 1.06 1.15 1.22

1.7 0.88 0.78 1.3 0.5 1.8 0.2 0.2 7.36 0.92 0.97 0.89

0.83 1.2 1.13 0.55 0.5 2 0.87 0.87 7.95 0.99 1.1 1.09

1 1.67 1.83 1.9 0.75 1.25 1.55 1.55 11.5 1.44 1.1 1.58

46.20

Recepcion de ropa sucia

Pesado de ropa

Lavado manual

Recepcion de ropa limpia

Empacado de ropa

Almacen

Verifica las prendas segn el contenido

Cortar hilos de prendas

Volteado y seleccin de prendas

Planchado y doblado de ropa (aprox 5 p)

ESTUDIO REALIZADO A LAS TRABAJADORAS DE LA EMPRESA CLEAN SERVICE

CONDICIONES DE TRABAJO: Las colaboradoras permanecen de pie durante las actividades.

Verificar el contenido del paquete de ropa

Marcado de ropa

Selecciona las prendas a lavar

Doblado de prendas

Selecciona prendas segn color de hilo

ESTUDIO DE TIEMPOS

PROCESO DE LAVADO INDUSTRIAL DE ROPA QUE SE RECOGE EN CAJAMARCA

TIEMPO OBSERVADO

DESCRIPCION DE LA TAREA

Datos tomados para 1 paquete de ropa con un

promedio de 12 piezas y un peso de 3.9 kg

En la siguiente Tabla N 02, se muestran los tiempos cronometrados de cada operacin que se realiza en el proceso de lavado,

ropa que se recoge en mina y es enviada a Cajamarca.

1 2 3 4 5 6 7 8 TOTAL PROMEDIO FV TN

0.98 0.88 0.87 0.83 0.85 0.82 0.83 0.88 6.94 0.87 1.06 0.92

0.58 0.52 0.47 0.33 0.53 0.65 0.5 0.47 4.05 0.51 1.16 0.59

25 25 24 26 20 24 21 19 184 92.00 1.19 110.00

0.22 0.25 0.17 0.2 0.22 0.23 0.15 0.24 1.68 0.21 1 0.21

0.93 0.88 1 0.97 1.5 0.92 0.98 1.3 8.48 1.06 0.63 0.67

4.25 4.25 4.3 4.33 3.52 4 4.25 3.98 32.88 4.11 1.06 4.36

2 2.2 1.89 2.17 1.22 1.97 2.33 2.33 16.11 2.01 0.97 1.95

0.83 1.2 1.13 0.55 0.5 2 0.87 0.87 7.95 3.98 1.1 4.37

1 1.67 1.83 1.9 0.75 1.25 1.55 1.55 11.5 1.44 1.1 1.58

124.65

Empacado de ropa

Almacn

Planchado y doblado de ropa

Doblado de prendas

Selecciona las prendas a lavar

Lavado manual

Recepcion de ropa limpia

Volteado y seleccin de prendas

DESCRIPCION DE LA TAREA

TIEMPO OBSERVADO

Recepcion de ropa

ESTUDIO DE TIEMPOS

PROCESO DE LAVADO INDUSTRIAL DE ROPA QUE SE REGOGE DE MINA

ESTUDIO REALIZADO A LAS TRABAJADORAS DE LA EMPRESA CLEAN SERVICE

Datos tomados para 1 paquete de ropa con un

promedio de 48 piezas .

CONDICIONES DE TRABAJO: Las colaboradoras permanecen de pie durante las actividades.

4.13 Clculo del tiempo estndar

A continuacin en la Tabla N 03 se nuestra el tiempo estndar determinado para cada

actividad del proceso de cada paquete de ropa.

Para ropa que se recoge en Cajamarca. (12 piezas Aprox.)

Estacin

Tiempo

Normal

%

Tolerancia

Tiempo

Estndar

(1+Tol/100)

Recepcin de ropa 0.92 1.18 1.09

Pesado de ropa 0.18 1.18 0.21

Verificar el contenido del paquete. 0.94 1.15 1.08

Marcado de ropa 0.96 1.12 1.08

Selecciona las prendas a lavar 0.59 1.11 0.65

Lavado manual 27.37 1.19 32.57

Recepcin de ropa limpia 0.21 1.13 0.24

Volteado y seleccin de prendas 0.67 1.16 0.78

Planchado y doblado de ropa 4.36 1.16 5.06

Doblado de prendas 1.95 1.16 2.26

Separa prendas segn color de hilo 3.27 1.18 3.86

Verifica las prendas segn el contenido 1.22 1.18 1.44

Cortar hilos de prendas 0.89 1.15 1.02

Empacado de ropa 1.09 1.19 1.30

Almacn 1.58 1.25 1.98

54.61 (min)

A continuacin en la Tabla N 04 se nuestra el tiempo estndar determinado para cada

actividad del proceso de cada paquete de ropa.

Para ropa que se recoge en mina. (48 piezas Aprox.)

Estacin

Tiempo

Normal

%

Tolerancia

Tiempo

Estndar

(1+Tol/100)

Recepcin de ropa 0.92 1.18 1.09

Selecciona las prendas a lavar 0.59 1.11 0.65

Lavado manual 110 1.19 130.90

Recepcin de ropa limpia 0.21 1.13 0.24

Volteado y seleccin de prendas 0.67 1.16 0.78

Planchado y doblado de ropa 4.36 1.16 5.06

Doblado de prendas 1.95 1.16 2.26

Empacado de ropa 4.37 1.19 5.20

Almacn 1.58 1.25 1.98

148.15 (min)

4.14. DIAGRAMA DE RECORRIDO

ACTIVIDAD

TIEMPO

(Min)

DISTANCIA

(Metros)

CARGA LA POLEA 0.43

TRABAJA LA POLEA 0.40

DESCARGA LA POLEA 0.25

TRNSPORT ROPA 0.17 4

PESADO 0.20

VERIFICFA - FORMATO 0.80

MARCADO 0.65

CLASIFICACION A LAVAR 0.51

TRASPORTA A LAV 0.47 11

CARGA LAVADORA 0.25

PROGRAMA 0.17

LAVADO MANUAL 11.00

LAVADO MAQUINA 12.00

TRANSPORTA A SEC 0.20 1.8

CARGA LA SECADORA 0.13

PROGRAMA 0.17

SECADO 18.00

DESCARGA LA SEC 0.13

RECEPCION DE ROPA L 0.21

VOLTEADO 0.13

CLASIFICADO 0.17

PLANCHADO Y DOB 3.98

DOBLADO (lana) 1.59

ALMACENADO 0.12

CLASIFICAR - FORMATO 3.27

VERIFICA EL CONT 1.06

CORTADO 0.97

EMBALAR 0.90

TRASPORTA A ALMACEN 0.70 7

ALMACENAR 1.44

60.04 23.8

SMBOLO

Resumiendo en diagrama de recorrido tenemos:

4.15 Indicadores del proceso

4.15.1 Produccin

Datos:

Tiempo base en das laborables al ao = 320 das

Resumen

Evento Presente

Operacin 22

Trasporte 4

Inspeccin 2

Almacenamiento 2

Tiempo (min) 60.04

Distancia (metros) 23.8

a. Eficiencia

Considerando mrgenes de ganancia:

> 1 Ganancia

= 1 Ganancia

< 1 Perdida

Eficiencia Econmica:

4

Interpretacin: La eficiencia econmica es 1.54, es decir por cada paquete de ropa,

se tiene ganancia.

b. Productividad

Productividad Materia Prima:

Productividad Mano de Obra:

Productividad por H Mquina:

Distribucin de Planta Propuesta

CAPITULO 5

MATERIALES Y MTODOS

5.1 TIPO DE DISEO DE LA INVESTIGACION

a). Transversal:

Descriptiva: Porque se medir y evaluar la situacin actual de la empresa.

No experimental: Porque se trabajara con datos reales de la empresa.

5.2 Material de estudio.

5.2.1 Poblacin

La poblacin lo constituyen las diferentes reas de la empresa Clean Service como:

lavandera, almacn y entre otras que estn relacionadas con el proceso de lavado.

5.2.2 Muestra

La muestra consideramos al rea de estudio, es decir el rea de lavandera de la

empresa Clean Service, en donde se analizar y evaluara los procesos y a los

clientes que soliciten el servicio.

Minera la ZANJA

MLZ

STRACOR

Graa y Montero

Cajamarca

Graa y Montero

Hotel lamo

Hotel Montecarlo

Hotel Dayana

Hotel Rey Palace

Dinoes

5.3 Tcnicas, procedimientos e instrumentos.

5.31 ESTUDIOS DE TIEMPOS

Ejecucin

El proceso se descompuso en elementos para un mejor estudio.

Se determin el nmero de observaciones para calcular el tiempo normal.

Se cronometraron los datos de cada actividad y con la ayuda del programa Excel

se registr y procesaron datos.

Se calcul la valoracin del ritmo de trabajo.

Se calcularon los suplementos.

Se calcul el tiempo estndar para cada actividad.

a) Definicin.

El estudio de tiempos es una tcnica para determinar con la mayor exactitud

posible, partiendo de un nmero limitado de observaciones, el tiempo necesario para

llevar a cabo una tarea determinada. La empresa Clean Service necesita que sus

tiempos sean estandarizados con la finalidad de evitar las demoras en las

actividades e incrementar la productividad.

El conocimiento del tiempo que se necesita para la ejecucin de un trabajo es tan

necesario en la industria, como lo es para el hombre en su vida social. De la misma

manera, la empresa para ser productiva, necesita conocer los tiempos que permitan

resolver problemas relacionados con los procesos de servicios.

b) Equipo utilizado para la medicin.

Es importante antes de iniciar un estudio de tiempo que se cuenta con el equipo

necesario a utilizar, se describe que equipo se utiliz en la toma de tiempos.

Cronmetro ordinario de vuelta a cero.

Tablero de apoyo.

Hojas de observacin.

Lapicero.

Calculadora.

En las hojas de observacin se consideraron datos como: actividad realizada,

elementos de la actividad, cantidad de observaciones, tiempo promedio, tiempo

normal, tiempo estndar.

c) Tcnica utilizada para la toma de tiempos.

Se utilizar la tcnica de estudio cronomtrico de tiempos. El estudio se har a travs

de observaciones directas a solo unos pasos en posicin detrs de la trabajadora, de

tal formano crear distracciones ni interferir en el trabajo que se estar ejecutando.

El trabajo por supuesto se realiza de pie para dar seguimiento de toda la rutina de la

trabajadora.

d) Determinacin del nmero de ciclos a estudiar.

El proceso completo de lavado de 1 paquete de ropa dura aproximadamente 46

minutos 0.8 horas, es decir que para procesar un paquete de ropa limpia ya

embalado se debe esperar 0.8 horas. Asumiendo una produccin anual por arriba de

los 15000 paquetes de ropa. De acuerdo a tabla Westinghouse Electric Company

deben hacerse como mnimo 8 observaciones, es decir se observar durante 8 das

continuos el proceso para la toma de tiempos respectivos.

En el siguiente cuadro determinamos cuantas observaciones son necesarias

para realizar el estudio.

Cuadro n 1

TABLA WESTINGHOUSE

TiempoUnitario Nmeromnimociclossegn

DelCiclo(horas) actividades/ao

de1000a

Ms de >10000 10000 <1000

8.000 2 1 1

3.000 3 2 1

2.000 4 2 1

1.000 5 3 2

0.800 6 3 2

0.500 8 4 3

0.300 10 5 4

0.200 12 6 5

0.120 15 8 6

0.080 20 10 8

0.050 25 12 10

0.035 30 15 12

0.020 40 20 15

0.012 50 25 20

0.008 60 30 25

0.005 80 40 30

0.003 100 50 40

0.002 120 60 50

Menosde0.002 140 80 60

e) Elementos y Preparacin para el estudio de tiempos.

Para llevar a cabo el estudio de tiempos, se tuvo en cuenta lo siguiente:

Seleccin de la trabajadora: Al elegir a la trabajadora se consider la

habilidad, el deseo de cooperacin y la experiencia.

Actitud frente a la trabajadora:

El estudio se hizo a la vista y conocimiento de ellas.

No se discuti con las trabajadoras su forma de trabajar. Solo se pidi

su colaboracin.

Las colaboradoras fueron tratadas con el debido respeto que se

merecen y con la mayor normalidad del caso.

f) Medicin del trabajo

Una vez seleccionada la trabajadora se procede a la toma de tiempos o medicin

de trabajo y determinamos el promedio de tiempo para cada operacin del proceso.

En el siguiente cuadro se muestra los tiempos cronometrados de cada operacin.

5.3.2 Factor de calificacin

La calificacin de la actuacin es la tcnica para determinar equitativamente el

tiempo requerido por el operador normal para ejecutar una actividad. Operador

normal es la trabajadora competente y altamente experimentada que trabaje en

las condiciones que prevalecen normalmente en la estacin de trabajo, a una

marcha, ni demasiado rpido ni demasiado lenta, sino representativa de un

trmino medio.

Al terminar el periodo de observaciones, se acumularon los tiempos de ejecucin

y el correspondiente factor de calificacin, y mediante la combinacin de ellos se

estableci el tiempo normal para la operacin estudiada.

La calificacin del operario se realiza Segn Cuadro N de Westinghouse:

HABILIDAD

ESFUERZO

0.15 A1 Habilsimo

0.13 A1 Excesivo

0.13 A2 Habilsimo

0.12 A2 Excesivo

0.11 B1 Excelente

0.1 B1 Excelente

0.08 B2 Excelente

0.08 B2 Excelente

0.06 C1 Bueno

0.05 C1 Bueno

0.03 C2 Bueno

0.02 C2 Bueno

0 D Medio

0 D Medio

-0.05 E1 Regular

-0.04 E1 Regular

-0.1 E2 Regular

-0.08 E2 Regular

-0.16 F1 Malo

-0.12 F1 Malo

-0.22 F2 Malo

-0.17 F2 Malo

CONDICIONES

CONSISTENCIA

0.06 A Ideales

0.04 A Perfecta

0.04 B Excelentes

0.03 B Excelente

0.02 C Buenas

0.01 C Buena

0 D Medias

0 D Media

-0.03 E Regulares

-0.02 E Regular

-0.07 F Malos

-0.04 F Malo

5.3.3 Mrgenes y tolerancias

Fatiga

a) Descripcin

Es el estado de la actitud fsica o mental, real o imaginaria, de una persona,

que incluye en forma adversa en su capacidad de trabajo.

Cualquier cambio ocurrido en el resultado de su trabajo, que est asociado

con la disminucin de la produccin del empleado.

Reduccin de la habilidad para hacer un trabajo debido a lo previamente

efectuado.

b) Factores que producen fatiga

Tipo de trabajo

Condiciones del trabajo

Monotona y tedio

Ausencia de descansos apropiados

Alimentacin del individuo

Esfuerzo fsico y visual

Condiciones climatricas

TABLA N : SISTEMADESUPLEMENTOS POR

DESCANSOENPORCENTAJES DE LOS TIEMPOS BSICOS

Hombre Mujer

1.SuplementosConstantes

Suplementos por necesidades

personales

5 7

Suplementos bsicos por fatiga 4 4

TOTAL 9 11

2.SuplementosVariables

Aadidasalsuplementobsicoporfatiga

A.Suplemento por trabajar de pie 2 4

B.Suplemento postura Anormal

Ligeramente incomoda 0 1

Incmoda inclinado 2 3

Muy incmoda(echado-estirado) 7 7

C.Levantamientodepesosyusodefuerza

(levantar,tiraroempujar)

Peso levantado o fuerza ejercida (en Kg)

5.0Kg 1 2

7.0Kg 2 3

10.0Kg 3 4

12.5Kg 4 5

15.0Kg 6 9

20.0Kg 10 15

22.5Kg 12 18

25.0Kg 14 ----

30.0Kg 19 ----

D.Intensidad de Luz

Ligeramente por debajo de los recomendado 0 0

Bastante por debajo 2 2

Absolutamente insuficiente 5 5

E.Calidad de aire(factores climtico sin clusive)

Buenaventilacinoairelibre 0 0

Malaventilacin,perosinemanaciones

Txicas ninocivas

5

5

Proximidades de hornos,calderas,etc. 5 15

F.Tensin visual

Trabajosdeciertaprecisin 0 0

Trabajosdeprecisinofatigosos 2 2

Trabajosdegranprecisinomuyfatigosos 5 5

G.Tensin Auditiva 2 2

SonidoContinuo 0 0

Intermitenteyfuerte 2 2

Intermitenteymuyfuerte 3 3

Estridenteyfuerte 5 5

H.TensinMental

Procesobastantecomplejo 1 1

Procesocomplejooatencinmuydividida 4 4

Muycomplejo 8 8

I.Monotona Mental

Trabajo algo montono 0 0

Trabajo bastante montono 1 1

Trabajo montono 4 4

J.Monotona Fsica

Trabajo algo aburrido 0 0

Trabajo aburrido 2 1

Trabajo muy aburrido 5 2

5.3.4 Tiempo estndar

a) Definicin

El tiempo estndar para una operacin dada es el tiempo requerido para

que una trabajadora de tipo medio, plenamente calificada y preparada,

trabajando a un ritmo normal, lleve a cabo la operacin.