Académique Documents

Professionnel Documents

Culture Documents

Análisis de Flexibilidad de Tuberías para La Producción de Crudos Extra - Pesados de Pdvsa - Petromiranda en El Bloque Junín 6

Transféré par

Diana CalderónTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Análisis de Flexibilidad de Tuberías para La Producción de Crudos Extra - Pesados de Pdvsa - Petromiranda en El Bloque Junín 6

Transféré par

Diana CalderónDroits d'auteur :

Formats disponibles

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE INGENIERA MECNICA

ANLISIS DE FLEXIBILIDAD DE TUBERAS PARA LA PRODUCCIN DE CRUDOS

EXTRA-PESADOS DE PDVSA PETROMIRANDA EN EL BLOQUE JUNN 6

Por:

Diana Andreina Caldern Garca

INFORME DE PASANTA

Presentado ante la Ilustre Universidad Simn Bolvar

como requisito parcial para optar al ttulo de

Ingeniero Mecnico

Sartenejas, Diciembre de 2012

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE INGENIERA MECNICA

ANLISIS DE FLEXIBILIDAD DE TUBERAS PARA LA PRODUCCIN DE CRUDOS

EXTRA-PESADOS DE PDVSA PETROMIRANDA EN EL BLOQUE JUNN 6

Por:

Diana Andreina Caldern Garca

Realizado con la asesora de:

Tutor Acadmico: Prof. Carlos Graciano

Tutor Industrial: Ing. Helder De Azevedo

INFORME DE PASANTA

Presentado ante la Ilustre Universidad Simn Bolvar

como requisito parcial para optar al ttulo de

Ingeniero Mecnico

Sartenejas, Diciembre de 2012

ii

iii

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACIN DE INGENIERA MECNICA

Anlisis de flexibilidad de tuberas para la produccin de crudos extra-pesados de PDVSA

PETROMIRANDA en el Bloque Junn 6

INFORME DE PASANTA presentado por

Diana Caldern Garca

Realizado con la Asesora de

Carlos Graciano

RESUMEN

En este informe se presentan las premisas, criterios utilizados y resultados obtenidos para el

anlisis de esfuerzos y verificacin de flexibilidad de los sistemas de tuberas pertenecientes al

proyecto Desarrollo del Bloque Junn 6 de la Faja Petrolfera del Orinoco (FPO) del consorcio

PETROMIRANDA, con el propsito de impulsar el crecimiento y la optimizacin de los

procesos de produccin de crudo ejecutados por dicha entidad.

Para la realizacin del estudio, se recopil la informacin necesaria de las lneas, tales como:

planos de planta, planos de nivel, diagramas de instrumentacin y procesos, entre otros

documentos requeridos para el anlisis de flexibilidad correspondiente a cada sistema.

Posteriormente, basados en los fundamentos tericos establecidos dentro de las normas ASME

B31.3 y ASME B31.4 (segn la lnea analizada), se procedi a cargar la documentacin en el

programa computacional para el anlisis de flexibilidad de tuberas CAESAR II V-5.0. Con el

reporte que gener el programa, se verific que los esfuerzos de los sistemas analizados se

encontrasen dentro de los rangos admisibles segn la norma correspondiente, y que las cargas en

las restricciones fueran aprobadas conforme a sus valores permisibles en el estndar de soportes.

Finalmente, se propuso la colocacin de nuevos soportes y lazos de expansin, para otorgarle

ms flexibilidad al sistema y garantizar el funcionamiento seguro del mismo.

iv

v

NDICE

NDICE DE TABLAS................................................................................................................ viii

NDICE DE FIGURAS................................................................................................................ ix

LISTA DE SMBOLOS Y ABREVIATURAS ........................................................................... x

INTRODUCCIN....................................................................................................................... 11

1.1 ............................................................................................. 12 OBJETIVOS GENERALES

1.2 ............................................................................................ 12 OBJETIVOS ESPECFICOS

DESCRIPCIN DE LA EMPRESA ......................................................................................... 13

2.1 DESCRIPCIN DEL PROYECTO........................................................................................ 14

MARCO TERICO.................................................................................................................... 17

3.1 ANLISIS DE FLEXIBILIDAD EN SISTEMAS DE TUBERAS ...................................... 17

3.2 NORMAS DE DISEO.......................................................................................................... 17

3.3 TIPOS DE CARGAS .............................................................................................................. 18

3.3.1. CLCULO DE ESFUERZOS SEGN EL CDIGO ANSI/ASME B31.3 ..................... 18

3.3.2. CLCULO DE ESFUERZOS SEGN EL CDIGO ANSI/ASME B31.4 ..................... 23

3.4 FACTORES QUE INTERVIENEN EN EL ANLISIS DE FLEXIBILIDAD..................... 27

3.5 CRITERIOS EN EL ANLISIS DE FLEXIBILIDAD.......................................................... 28

3.6 CAESAR II.............................................................................................................................. 30

PROCEDIMIENTO PARA EL ESTUDIO DE FLEXIBILIDAD.......................................... 32

4.1 MATERIALES Y EQUIPOS UTILIZADOS ......................................................................... 32

4.2 DESARROLLO DEL ANLISIS DE FLEXIBILIDAD........................................................ 32

CORREDOR DE TUBERAS AXIS 100 .................................................................................. 35

5.1 ............................................................................. 35 LNEAS INCLUIDAS EN EL ESTUDIO

5.2 CONSIDERACIONES TCNICAS ....................................................................................... 36

5.3 CASOS CONSIDERADOS .................................................................................................... 36

vi

5.4 MODELADO DE LNEAS..................................................................................................... 37

5.4.1 ............................................................................................... 37 Ramal de tuberas BH1

5.4.1.1 ............................................................................................... 38 Dignostico del sistema

5.4.1.2 ................................................................................................. 40 Soluciones propuestas

5.4.2 ....................................................................................... 44 Sistema de tuberas axis 100

5.4.2.1 ............................................................................................... 45 Dignostico del sistema

5.4.2.2 ................................................................................................. 47 Soluciones propuestas

CORREDOR DE TUBERAS AXIS 200 .................................................................................. 51

6.1 ............................................................................. 51 LNEAS INCLUIDAS EN EL ESTUDIO

6.2 CONSIDERACIONES TCNICAS ....................................................................................... 52

6.3 CASOS CONSIDERADOS .................................................................................................... 53

6.4 MODELADO DE LNEAS..................................................................................................... 53

6.4.1 ..................................................................... 54 Sistema de tuberas axis 200 TRAMO 1

6.4.1.1 ............................................................................................... 54 Diagnostico del sistema

6.4.1.2 ................................................................................................. 56 Soluciones propuestas

6.4.2 ..................................................................... 58 Sistema de tuberas axis 200 TRAMO 2

6.4.2.1 ............................................................................................... 59 Diagnostico del sistema

6.4.2.2 ................................................................................................. 60 Soluciones propuestas

6.4.3 ............................................................................................... 62 Ramal de tuberas EB1

6.4.3.1 ............................................................................................ 63 Diagnostico del sistema a

6.4.3.2 ................................................................................................. 64 Soluciones propuestas

6.4.4 ............................................................................................... 66 Ramal de tuberas GG1

6.4.4.1 ............................................................................................... 67 Diagnostico del sistema

6.4.4.2 ................................................................................................. 68 Soluciones propuestas

CORREDOR DE TUBERAS AXIS 300 .................................................................................. 70

7.1LNEAS INCLUIDAS EN EL ESTUDIO............................................................................... 70

7.2 CONSIDERACIONES TCNICAS ....................................................................................... 70

7.3 CASOS CONSIDERADOS .................................................................................................... 71

7.4 MODELADO DE LNEAS..................................................................................................... 72

7.5 DIAGNSTICO DEL SISTEMA........................................................................................... 73

7.6 SOLUCIONES PROPUESTAS .............................................................................................. 74

ESTUDIO Y ANLISIS DE FLEXIBILIDAD DE LA MACOLLA DE PRODUCCIN

DB1................................................................................................................................................ 77

8.1 LNEAS INCLUIDAS EN ESTE ESTUDIO ......................................................................... 78

vii

8.2 CONSIDERACIONES TCNICAS ....................................................................................... 79

8.3 CASOS CONSIDERADOS ................................................................................................... 80

8.4 MODELADO DE LNEAS..................................................................................................... 81

8.5 ANLISIS DE RESULTADOS.............................................................................................. 82

8.6 SOLUCIONES PROPUESTAS .............................................................................................. 83

CONCLUSIONES....................................................................................................................... 87

REFERENCIAS .......................................................................................................................... 89

viii

NDICE DE TABLAS

Tabla 5.1 Lneas incluidas en el estudio del sistema de tuberas del AXIS 100 ........................... 35

Tabla 5.2 Resumen de Esfuerzos de las lneas asociadas al Ramal BH1...................................... 39

Tabla 5.3 Mxima carga en bloque de anclaje del Sistema de tuberas Ramal BH1 .................... 39

Tabla 5.4 Resumen de Esfuerzos de las lneas asociadas al Ramal BH1 modificado................... 43

Tabla 5.5 Mxima carga en bloque de anclaje del Sistema de tuberas Ramal BH1 modificado. 44

Tabla 5.6 Resumen de Esfuerzos de la lnea 16-P-10-100-BA5AP-NI....................................... 45

Tabla 5.7 Mxima carga en bloque de anclaje de la lnea 16-P-10-100-BA5AP-NI .................. 47

Tabla 5.8 Resumen de Esfuerzos de la lnea 16-P-10-100-BA5AP-NI modificado ................... 47

Tabla 5.9 Mxima carga en bloque de anclaje de la lnea 16-P-10-100-BA5AP-NI modificado48

Tabla 6.10 Lneas incluidas en el estudio del sistema de tuberas del AXIS 200 ......................... 51

Tabla 6.11 Continuacin: Lneas incluidas en el estudio del sistema de tuberas del AXIS 200.. 52

Tabla 6.12 Resumen de Esfuerzos de la lnea 16-P-10-200-BA5AP-NI..................................... 55

Tabla 6.13 Mxima carga en bloque de anclaje de la lnea 16-P-10-200-BA5AP-NI ................ 55

Tabla 6.14 Desplazamientos en el punto de anclaje virtual de la lnea 16-P-10-200-BA5AP-NI56

Tabla 6.15 Resumen de Esfuerzos de la lnea 16-P-10-200-BA5AP-NI modificado ................. 57

Tabla 6.16 Mxima carga en bloque de anclaje de la lnea 16-P-10-200-BA5AP-NI modificado

....................................................................................................................................................... 57

Tabla 6.17 Mximos esfuerzos sistema de tuberas del AXIS 200 tramo 2.................................. 59

Tabla 6.18 Mxima carga en los bloques de anclaje del sistemas de tuberas del AXIS 200 tramo

2 ..................................................................................................................................................... 59

Tabla 6.19 Mximos esfuerzos sistema de tuberas del AXIS 200 tramo 2 modificado............... 60

Tabla 6.20 Mxima carga en los bloques de anclaje del sistemas de tuberas del AXIS 200 tramo

2 modificado.................................................................................................................................. 61

Tabla 6.21 Mximos esfuerzos del Ramal de tuberas EB1.......................................................... 63

Tabla 6.22 Mxima carga en los bloques de anclaje del Ramal de tuberas EB1 ......................... 64

Tabla 6.23 Mximos esfuerzos del Ramal de tuberas EB1 modificado....................................... 65

Tabla 6.24 Mxima carga en los bloques de anclaje del Ramal de tuberas EB1 modificado...... 66

Tabla 6.25 Mximos esfuerzos del Ramal de tuberas GG1 ......................................................... 67

Tabla 6.26 Mximos esfuerzos del Ramal de tuberas GG1 ......................................................... 68

Tabla 7.27 Lneas incluidas en el estudio del sistema de tuberas del AXIS 300 ........................ 70

Tabla 7.28 Mximos esfuerzos sistema de tuberas del AXIS 300 ............................................... 73

Tabla 7.29 Mxima carga en los bloques de anclaje del sistema de tuberas del AXIS 300......... 73

Tabla 7.30 Mximos esfuerzos sistema de tuberas del AXIS 300 modificado............................ 74

Tabla 7.31 Mxima carga en los bloques de anclaje del sistema de tuberas del AXIS 300

modificado..................................................................................................................................... 74

Tabla 8.32 Lneas incluidas en el estudio...................................................................................... 78

Tabla 8.33 Continuacin: Lneas incluidas en el estudio.............................................................. 79

Tabla 8.34 Esfuerzos macolla DB1............................................................................................... 82

Tabla 8.35 Cargas en la boquilla pozo #1 ..................................................................................... 83

Tabla 8.36 Cargas en la boquilla pozo #8 ..................................................................................... 83

Tabla 8.37 Cargas en la boquilla pozo #16 ................................................................................... 83

Tabla 8.38 Mximos esfuerzos del sistema modificado................................................................ 85

Tabla 8.39 Cargas en boquilla pozo #1 ......................................................................................... 85

Tabla 8.40 Cargas en la boquilla pozo #8 ..................................................................................... 85

Tabla 8.41 Cargas en la boquilla pozo #16 ................................................................................... 86

ix

NDICE DE FIGURAS

Figura 2.1. Estructura organizativa de PDI Gerencia e Ingeniera S.A......................................... 13

Figura 2.2. Mapa de ubicacin del Bloque Junn 6 ....................................................................... 14

Figura 2.3. Mapa de ubicacin de las macollas asignadas a PDI Gerencia e Ingeniera............... 15

Figura 3.4. Determinacin de los esfuerzos tangenciales.............................................................. 19

Figura 3.5. Esfuerzos longitudinales en la tubera ........................................................................ 21

Figura 3.6. Momentos en conexiones............................................................................................ 22

Figura 3.7. Lazo de expansin....................................................................................................... 30

Figura 5.8. Sistema de tuberas del Ramal BH1............................................................................ 38

Figura 5.9. Zona Crtica Ramal de tuberas BH1- Vista1 ............................................................. 40

Figura 5.10. Zona Crtica Ramal de tuberas BH1- Vista ............................................................. 40

Figura 5.11 Solucin propuesta lnea 10-P-10-103-BA5AP-NI.................................................. 41

Figura 5.12. Solucin propuesta lnea 16-P-10-101-BA5AP-NI (parte 1) .................................. 42

Figura 5.13. Solucin propuesta lnea 16-P-10-101-BA5AP-NI (parte 2) .................................. 42

Figura 5.14. Detalle arreglo tpico de lazos de expansin............................................................. 43

Figura 5.15: Sistema de tuberas de crudo lnea 16-P-10-100-BA5AP-NI ................................. 45

Figura 5.16: Zona Crtica Sistema de tuberas AXIS 100- Vista 1 ............................................... 46

Figura 5.17: Zona Crtica Sistema de tuberas AXIS 100- Vista 2 ............................................... 46

Figura 5.18: Arreglo propuesto Sistema de tuberas AXIS 100 Tramo 1 ..................................... 48

Figura 5.19: Arreglo propuesto Sistema de tuberas AXIS 100 Tramo 2 ..................................... 49

Figura 5.20: Arreglo propuesto Sistema de tuberas AXIS 100 Tramo 3 ..................................... 49

Figura 5.21: Arreglo propuesto Sistema de tuberas AXIS 100 Tramo 4 ..................................... 50

Figura 6.22: Corredor de tuberas AXIS 200 Tramo 1.................................................................. 54

Figura 6.23: Caso Crtico del Corredor de tuberas AXIS 200 Tramo 1....................................... 56

Figura 6.24: Arreglo Parte 1 del Corredor de tuberas AXIS 200 Tramo 1 .................................. 57

Figura 6.25: Arreglo Parte 2 del Corredor de tuberas AXIS 200 Tramo 1 .................................. 58

Figura 6.26 Sistema de tubera AXIS 200 Tramo 2 lnea 16-P-10-299-BA5AP-NI.................. 58

Figura 6.27: Caso Crtico 1 del Corredor de tuberas AXIS 200 Tramo 2.................................... 60

Figura 6.28: Arreglo parte 1 del Corredor de tuberas AXIS 200 Tramo 2 .................................. 61

Figura 6.29: Arreglo parte 2 del Corredor de tuberas AXIS 200 Tramo 2 .................................. 61

Figura 6.30: Arreglo parte 3 del Corredor de tuberas AXIS 200 Tramo 2 .................................. 62

Figura 6.31: Sistema de tuberas Ramal EB1................................................................................ 63

Figura 6.32: Arreglo Sistema de tuberas Ramal EB1 parte 1....................................................... 64

Figura 6.33: Arreglo Sistema de tuberas Ramal EB1 parte 2....................................................... 65

Figura 6.34. Ramal de tuberas GG1............................................................................................. 66

Figura 6.35. Zona Crtica del Ramal de tuberas GG1................................................................. 67

Figura 6.36. Arreglo parte 1 Ramal de tuberas GG1.................................................................... 68

Figura 6.37. Arreglo parte 2 Ramal de tuberas GG1.................................................................... 69

Figura 7.38. Sistema de tuberas Axis 300.................................................................................... 72

Figura 7.39. Axis 300 modificado, lnea 16"-P-10-300-BA5AP-NI............................................ 75

Figura 7.40. Axis 300 modificado, lnea 16"-P-10-300-BA5AP-NI............................................ 76

Figura 8.41 Macolla de produccin DB1 ...................................................................................... 81

Figura 8.42 Detalle macolla DB1.................................................................................................. 81

Figura 8.43 Arreglo propuesto ...................................................................................................... 84

x

LISTA DE SMBOLOS Y ABREVIATURAS

ANSI American National Standards Institute

ASME American Society of Mechanical Engineers

API American Petroleum Institute

FPO Faja Petrolfera del Orinoco

MBPD Miles de Barriles por Da

PTA Produccin Temprana Anticipada

CPF Estacin de Procesamiento Central

CBJ Centro de Bombeo Junn

P&ID Diagramas de Procesos e Instrumentacin

SIF

BCP

Factor de Intensificacin de Esfuerzos

Bomba de Cavidad Progresiva

11

CAPTULO I

INTRODUCCIN

En la actualidad, las tuberas son el medio de transporte ms seguro y econmico de lquidos y

gases. Generalmente suelen recorrer cientos de kilmetros desde el lugar donde son producidos,

hasta el centro de consumo, cruzando ros, carreteras, puentes, terrenos irregulares e incluso

ciudades. Adicionalmente las tuberas se comportan mecnicamente como estructuras, estando

sometidas a traccin, torsin, flexin, compresin, etc.; lo cual genera esfuerzos que pueden

producir fallas en las mismas. Es por ello que es relevante el estudio de arreglos de tuberas, para

as garantizar la integridad de los sistemas.

Los sistemas de tuberas deben ser estudiados desde el punto de vista de anlisis de esfuerzos,

de modo de asegurar que sean capaces de absorber las cargas que incidan sobre ellos, tales

como: el peso de la tubera, el peso del lquido que se transporta, terremotos, vibraciones,

expansiones trmicas, presiones del fluido, entre otras. Un sistema de tuberas que carezca de

flexibilidad, puede ocasionar el colapso del mismo, as como generar fallas en los soportes, en las

boquillas de los equipos conectados (bombas, turbinas, recipientes a presin, compresores, etc.),

fugas en las bridas, e inclusive pudiera convertirse en una amenaza para las personas y el medio

ambiente.

Para el correcto estudio de flexibilidad de un sistema de tuberas, es necesaria la verificacin

de los esfuerzos en las tuberas, as como los momentos y fuerzas resultantes en las boquillas de

los equipos conectados, soportes y uniones bridadas, de modo de garantizar el cumplimiento de

los lineamientos establecidos en los cdigos correspondientes, o de los valores indicados por los

fabricantes.

12

El presente trabajo tiene lugar en el rea de Flexibilidad y Soportera, dentro del Departamento

de Tuberas del proyecto Desarrollo del Bloque Junn 6 de la Faja Petrolfera del Orinoco (FPO)

del consorcio PETROMIRANDA, efectuado por la empresa de consultora e ingeniera PDI

Gerencia e Ingeniera S.A. Para el cual se realiz el anlisis de flexibilidad de una macolla de

produccin de crudo extra pesado, y del corredor de tuberas de transferencias de crudo y diluente

entre las instalaciones temporales ubicadas en el bloque vecino de PETROCEDEO y las

macollas de produccin asociadas, con la finalidad de validar y garantizar el funcionamiento

seguro de los mismos.

1.1 OBJETIVOS GENERALES

Realizar el anlisis de flexibilidad de los sistemas de tuberas pertenecientes al proyecto

Desarrollo del Bloque Junn 6 de la Faja Petrolfera del Orinoco (FPO) del consorcio

PETROMIRANDA.

1.2 OBJETIVOS ESPECFICOS

Manejar la documentacin tcnica y herramientas computarizadas correspondientes al

rea de tuberas, tales como: planos isomtricos, planos de planta, estndar de soportes,

guas de diseo, entre otros.

Validar el diseo de los arreglos de los sistemas de tuberas propuestos para el proyecto

de PETROMIRANDA, garantizando que los mismos cumplan con los criterios

establecidos en las normas ASME B31.3 y ASME B314 segn corresponda.

Evaluar y optimizar la ubicacin de bloques de anclajes, soportes y accesorios afines a los

sistemas de tuberas pertenecientes al proyecto de PETROMIRANDA.

Analizar las cargas y esfuerzos sobre los sistemas de tuberas modelados mediante el

programa CAESAR II.

Calcular lazos de expansin, para las lneas de tuberas del proyecto de

PETROMIRANDA que as lo requieran.

Generar informes tcnicos de los anlisis de flexibilidad realizados, indicando los

resultados del estudio, las recomendaciones y conclusiones, para ser entregados a

PETROMIRANDA.

CAPTULO II

DESCRIPCIN DE LA EMPRESA

PDI Gerencia e Ingeniera S.A. es una empresa de consultora e ingeniera, con ms de diez

aos en el mercado venezolano, que brinda sus servicios profesionales de Ingeniera, Gerencia de

Construccin, Inspeccin de Obras y Asistencia Tcnica, en los sectores de Energa, Industrial, e

Infraestructura.

PDI ofrece una amplia gama de servicios profesionales de ingeniera para cualquiera de las

fases de desarrollo de un proyecto, que abarcan desde su definicin, hasta el desarrollo de

ingeniera bsica y de detalle, gerencia de procura, gerencia de construccin, inspeccin de obras

y apoyo tcnico.

La empresa dispone de una estructura organizativa que, para llevar a cabo cada proyecto, provee

los profesionales necesarios de las diferentes disciplinas, como lo son: ingeniera civil, procesos,

instrumentacin y control, tuberas, electricidad y mecnica. Tal como se muestra esquematizado

en la Figura 2.1

.

Figura 2.1. Estructura organizativa de PDI Gerencia e Ingeniera S.A

13

PDI ha ejecutado proyectos de gran envergadura a nivel nacional para empresas como:

PDVSA, Corpoelec, Electricidad de Caracas, Cantv, Cementos Lafarge, Locatel, Accroven,

Sincor, Petrocedeo, Pequiven, SuperOctanos, Fertinitro y Petrosucre. De la misma forma, ha

trabajado para empresas internacionales tales como Petrobras, Eni, Conoco Phillips, Audubon

Engineering, Total, Citgo, Ecuador TLC, Skanska, Veolia Water Systems, entre otras.

2.1 DESCRIPCIN DEL PROYECTO

PETROMIRANDA, empresa mixta conformada por PDVSA y el CONSORCIO NACIONAL

PETROLERO RUSO, tiene planteado dentro de su plan de negocios el desarrollo del Bloque

Junn 6 de la Faja Petrolfera del Orinoco (FPO); para esto contempla realizar en diferentes

etapas, el diseo, procura, construccin y arranque de facilidades de superficie que permitan

manejar oportunamente la produccin requerida y planificada en dicho plan de negocios.

Los proyectos a ejecutar en el rea de produccin estarn ubicados en el Bloque Junn 6,

jurisdiccin de los Municipios Jos Gregorio Monagas (Edo. Anzotegui) y Municipio Santa

Mara de Ipire (Edo. Gurico) (Figura 2.2). El rea del Bloque Junn 6, es un rea que no ha sido

desarrollada, encontrndose en ella crudos de gravedades que van desde los 7 hasta los 9API.

Figura 2.2. Mapa de ubicacin del Bloque Junn 6

14

El presente proyecto se circunscribe en la etapa de Produccin Temprana Anticipada (PTA),

donde se contempla producir entre 2 a 20 MBPD de crudo extra pesado para el ao 2012, y hasta

50 MBPD de en el ao 2013. Esta etapa se caracteriza porque no se dispone de unidad para

procesamiento de fluidos (Centro de Procesamiento de Fluidos o CPF) y tampoco mejorador de

crudo, como facilidades dentro del bloque de produccin de PETROMIRANDA para el

procesamiento del crudo extrado.

Para la PTA se dispone de instalaciones temporales ubicadas en el Centro de Bombeo Junn

(CBJ), que a su vez se encuentra en el bloque vecino perteneciente a PETROCEDEO; el crudo

diluido ser entregado en dichas instalaciones, y as mismo, el diluente requerido ser entregado

por dicho bloque a PETROMIRANDA.

Para lograr la produccin requerida en esta fase, PETROMIRANDA seleccion la locacin de

once macollas productoras, de las cuales PDI Gerencia e Ingeniera S. A., realizar la Ingeniera

de Detalle para el diseo de cuatro (4) macollas, las cuales son: DB1, BH1, GG1 y EB1 (Figura

2.3).

DB1

EB1

GG1

BH1

Figura 2.3. Mapa de ubicacin de las macollas asignadas a PDI Gerencia e Ingeniera

El tema tratado en la pasanta, corresponde a la resolucin de problemas referentes al anlisis

de flexibilidad de la macolla DB1, correspondiente a la primera etapa de Produccin Temprana

Anticipada (PTA), as como el corredor de tuberas de recoleccin de crudo y distribucin de

diluente entre las instalaciones de PETROCEDEO y las macollas de produccin asociadas.

15

16

El corredor de tuberas abarca una longitud total de 35400 metros, y cuenta con un ducto de 16

pulgadas de dimetro que corresponde a las troncales de recoleccin de crudo diluido, y un ducto

de 8 pulgadas correspondiente a las troncales de distribucin de diluente. La mayor parte del

tendido se encuentra a la vista, sin embargo, en eventuales cruces de quebradas y pasos de

vialidades, las tuberas sern enterradas. Adicionalmente, a lo largo del corredor se encuentran

instaladas estaciones de vlvulas y estaciones de derivacin en los sitios donde se requiere

realizar bifurcaciones de ramales hacia las macollas. Todos los ramales estn conformados por

dos tuberas en paralelo que transportan crudo diluido (dimetro 16) y diluente (dimetro 8).

En este trabajo se presentan las premisas, criterios utilizados y resultados obtenidos para el

anlisis de esfuerzos de las tuberas anteriormente mencionadas, con el propsito de impulsar el

crecimiento y optimizacin de los procesos de produccin de crudo ejecutados en las

instalaciones de PDVSA- PETROMIRANDA.

17

CAPTULO III

MARCO TERICO

3.1 ANLISIS DE FLEXIBILIDAD EN SISTEMAS DE TUBERAS

Se define como sistema de tuberas, al conjunto de elementos conformado por equipos,

soportes, tuberas, bridas, vlvulas, entre otros accesorios, que tienen como finalidad transportar

un fluido de un lugar a otro, bajo ciertas condiciones de presin y temperatura.

Los sistemas de tuberas deben disearse, de modo de ofrecerle a los mismos la suficiente

flexibilidad, para evitar posibles fallas en soportes, tuberas, y equipos conectados, como

consecuencia de cargas y esfuerzos excesivos.

El anlisis de flexibilidad de un sistema de tuberas, no solo se realiza para garantizar la vida

til de las instalaciones durante la operacin, sino tambin para garantizar la seguridad, ya que se

basan en cdigos y normas aceptados internacionalmente.

3.2 NORMAS DE DISEO

Las normas utilizadas en los anlisis de sistemas de tuberas, se basan en experiencias,

investigaciones y proyectos ingenieriles, en reas especficas de aplicacin. Dichas normas

establecen criterios con respecto a las cargas a considerar en el sistema, el clculo de los

esfuerzos generados, y la evaluacin de esfuerzos admisibles.

Entre las normas ms utilizadas en los anlisis de flexibilidad, se pueden mencionar:

3.2.1 American Nacional Standar Institute (ANSI),

18

3.2.2 American Society of Mechanical Engineers (ASME)

B31.1. Power Piping

B31.3 Process Piping

B31.4 Liquid Transportation Systems for Hydrocarbons, Petroleum Gas,

Anhydrous Ammonia and Alcohols

3.3 TIPOS DE CARGAS

En trminos generales, la finalidad de un sistema de tuberas consiste en transportar un fluido.

Por consiguiente, el sistema debe tener la capacidad de soportar el peso del fluido, el peso propio

de la tubera, las presiones internas, los esfuerzos trmicos ocasionados por la diferencia de

temperatura entre el fluido y el ambiente, las acciones externas de sismos, vientos, cargas

ocasionales, entre otros. Cada una de las cargas mencionadas, genera un esfuerzo especfico

sobre la tubera, el cual hay que verificar con su correspondiente esfuerzo admisible.

Los sistemas de tuberas analizados en el presente trabajo de pasanta, requieren que la

verificacin de sus esfuerzos estn basados en las pautas establecidas en los cdigos ASME

B31.3 [6] y ASME B31.4 [7], como se indica a continuacin.

3.3.1. CLCULO DE ESFUERZOS SEGN EL CDIGO ANSI/ASME B31.3

El Cdigo ASME B31.3 tiene como campo de aplicacin todos aquellos sistemas de tuberas

en plantas qumicas, refineras de petrleo, farmacuticas, plantas de papel, textiles, criognicas y

todas aquellas plantas relacionadas con procesos. Su objetivo, es brindar los parmetros

ingenieriles necesarios para el diseo y construccin segura de los sistemas de tuberas en las

reas mencionadas.

Los esfuerzos que establece la norma que deben ser verificados para garantizar que el sistema

de tuberas no falle, son aquellos producidos por presin, peso, expansiones y contracciones

trmicas y las ocasionadas por soportes y anclajes.

3.3.1.1. ESFUERZOS ADMISIBLES BSICOS

Los esfuerzos admisibles bsicos, son aquellos esfuerzos mximos permitidos por las normas,

que aseguran que el sistema no falle. Estos, en conjunto con el lmite de fluencia y la resistencia

mxima a traccin, se encuentran tabulados en el cdigo ASME B31.3 en funcin de la

temperatura. Sin embargo, podemos determinar el esfuerzo admisible bsico para una

determinada temperatura, como el menor valor entre un tercio de la resistencia a traccin y dos

tercios del lmite de fluencia, como se indica en la ecuacin [3.1].

[3.1]

S Min { Su, Sy}

S Esfuerzo admisible para determinada temperatura

Su Resistencia mxima a la traccin

Sy Lmite de fluencia

3.3.1.2 ESFUERZOS POR PRESIN

La presin interna (P) de la tubera, genera un esfuerzo tangencial (

p

) que ocasiona un

aumento del dimetro de la tubera. La verificacin de dicho esfuerzo resulta de suma

importancia, ya que permite determinar el espesor de pared de la tubera. Para ello, es necesario

trazar un plano imaginario que divida la tubera en dos partes iguales, como se indica en la figura

a continuacin.

Figura 3.4. Determinacin de los esfuerzos tangenciales

El cdigo ASME B31.3 establece que el esfuerzo por presin debe calcularse con la siguiente

expresin [3.2].

19

[3.2]

p

YP

p

Esfuerzo tangencial

P Presin del fluido

D Dimetro exterior

t Espesor de la tubera

Y Coeficiente de diseo

De la ecuacin anterior, y en funcin a lo establecido por la norma ASME B31.3, el espesor

mnimo de la tubera (para t< D/6) se determina mediante la siguiente ecuacin [3.3]

[3.3]

t PD _

2(S.E+ Y.P)

S Esfuerzo admisible

E Factor de calidad

El cdigo establece que el esfuerzo por presin (

p

), no debe ser mayor al producto del factor

de calidad (E) y el esfuerzo bsico admisible a la temperatura de diseo (Sh).

3.3.1.3 ESFUERZOS POR CARGAS SOSTENIDAS

Se define como el esfuerzo axial producido por la presin, el peso de la tubera, el peso del

fluido, el aislante, y todas aquellas cargas de gravedad como peso de bridas, vlvulas, entre otros.

El esfuerzo sostenido (

L

) podemos escribirlo como la suma entre el esfuerzo longitudinal debido

a la presin (

LP

) y el esfuerzo longitudinal debido a la gravedad (

Lg

). Este esfuerzo no debe

exceder el valor del esfuerzo admisible bsico a la mxima temperatura esperada durante la

operacin.

[3.4]

L

=

LP

+

Lg

20

L

Esfuerzo sostenido o longitudinal

LP

Esfuerzo longitudinal debido a la presin

Lg

Esfuerzo longitudinal debido a la gravedad

Trazando un plano transversal a la longitud de la tubera obtenemos:

Figura 3.5. Esfuerzos longitudinales en la tubera

El cdigo B31.3 establece que el esfuerzo longitudinal por presin debe calcularse con la

siguiente expresin:

[3.5]

LP

PD

4(T-c)

T Espesor nominal

c Suma de las tolerancias

El esfuerzo longitudinal por efectos de la gravedad (

Lg

) puede determinarse mediante la

ecuacin a continuacin:

[3.6]

Lg

M

Z

M Momento flector

Z Mdulo de la seccin transversal

Para el caso de accesorios como bridas, codos, conexiones en T, se utilizan factores

amplificadores de esfuerzos (SIF):

21

[3.7]

Lg

i Factor de intensificacin de esfuerzos

i

Subndice para denotar En el plano (Figura 3.6)

o

Subndice para denotar Fuera del plano (Figura 3.6)

Figura 3.6. Momentos en conexiones

3.3.1.4 ESFUERZOS POR EXPANSIN

Son esfuerzos normales o cortantes ocasionados por las restricciones estructurales del material

contra el desplazamiento. Son esfuerzos cclicos, debido a que se producen por las contracciones

o dilataciones trmicas. Son auto-limitantes, por lo que una pequea deformacin puede ser

suficiente para aliviar esfuerzos y evitar la falla del sistema.

Para la evaluacin de los esfuerzos secundarios o de expansin (

E

), los mismos deben

compararse con el esfuerzo admisible por expansin, como indica el cdigo ASME B31.3.

[3.8]

E

< f(1.25S

c

+ 2.25S

h

)

E

Esfuerzo secundario

f Factor de reduccin por cargas cclicas

22

S

c

Esfuerzo admisible bsico a la temperatura mnima

S

h

Esfuerzo admisible bsico a la temperatura mxima

Donde el esfuerzo de expansin se calcula con la siguiente expresin:

[3.9]

E=

3.3.1.5 ESFUERZOS OCASIONALES

Son esfuerzos espordicos ocasionados por movimientos ssmicos, golpes de ariete,

vibraciones, viento, descarga de vlvulas de alivio, y todas aquellas cargas que no sean

constantes. El cdigo ASME B31.3 establece que:

[3.10]

L

+

O

1.33. S

h

L

Esfuerzo sostenido o longitudinal

O

Esfuerzo longitudinal por cargas ocasionales

S

h

Esfuerzo admisible bsico a la temperatura mxima

3.3.2. CLCULO DE ESFUERZOS SEGN EL CDIGO ANSI/ASME B31.4

El cdigo ASME B31.4 aplica para sistemas de transporte lquido de hidrocarburos, gases de

petrleo, anhdridos y alcoholes.

Esta norma tiene como objetivo establecer los requerimientos para el diseo, construccin,

inspeccin, prueba, operacin y mantenimiento seguro de los sistemas de tuberas de transporte

de lquidos, para as proteger al pblico en general, los trabajadores, el sistema de tuberas y al

medio ambiente.

El cdigo ASME B31.4 clasifica las cargas que afectan los sistemas de tuberas en cargas

sostenidas, cargas ocasionales, cargas de construccin y cargas transitorias. Tambin define como

tuberas libres, aquellas lneas que pueden desplazarse lateralmente y axialmente. De este modo,

23

la norma compara por separado los esfuerzos relacionados con tuberas libres y tuberas

restringidas.

3.3.2.1. ESFUERZO ADMISIBLES BSICO

El esfuerzo admisible bsico para tuberas libres viene dado por la siguiente expresin:

[3.11]

S =F.E.S

y

S Esfuerzo admisible

F Factor de diseo basado en el espesor de la pared de la tubera

E Factor de calidad de la soldadura

S

y

Esfuerzo de fluencia

3.3.2.2 ESFUERZOS POR PRESIN

Para tuberas libres y restringidas, el cdigo ASME B31.4 establece que los esfuerzos

producidos por la presin interna (S

H

) pueden calcularse de la siguiente manera:

[3.12]

S

H

= P

i

.D

2 t

t Espesor de la pared

P

i

Presin interna de diseo

D Dimetro externo de la tubera

S

H

Esfuerzo longitudinal

Los esfuerzos producidos por la presin externa, se calculan utilizando la expresin anterior,

pero sustituyendo la presin interna (P

i

) por la presin externa (P

e

). La diferencia entre ambos

esfuerzos no debe exceder el 78% del esfuerzo a fluencia (S

y

).

24

La norma tambin establece el espesor mnimo de pared de tubera necesario para que el

sistema no falle, puede ser determinado mediante la siguiente expresin:

[3.13]

t = P

i

.D

2S.E

t Espesor de la pared

P

i

Presin interna de diseo

D Dimetro externo de la tubera

E Calidad de la soldadura

3.3.2.3 ESFUERZOS POR EXPANSIN

Para tuberas restringidas, la expansin trmica se puede determinar cmo:

[3.14]

S

E

= E(T

2

-T

1

)

E Mdulo de elasticidad

Coeficiente de expansin trmica

T

2

Temperatura de operacin

T

1

Temperatura de instalacin

S

E

Expansin trmica

Mientras que para tubera libres, la expansin trmica viene definida por:

[3.15]

S

E

= (S

b

2

+ 4.S

t

2

) 0.72 S

y

S

b

Esfuerzo debido a la flexin

S

t

Esfuerzo debido a la torsin

25

3.3.2.4 ESFUERZOS POR CARGAS SOSTENIDAS

Los esfuerzos generados por cargas sostenidas como el peso, la presin, el aislante, entre otros,

para tuberas restringidas viene dado por:

[3.16]

S

L

= S

E

+.S

H

+M +F

a

Z A

S

L

Expansin trmica

Coeficiente de Poisson

F

a

Fuerza axial

M Momento flector

Z Mdulo de la seccin transversal

A rea transversal de la tubera

Mientras que para tubera libres, el esfuerzo por cargas sostenidas se puede determinar por:

26

[3.17]

S

L

= Pi. D +iM +F

a

4t Z A

i Factor de intensificacin

Para lneas no enterradas los esfuerzos generados por cargas sostenidas, no deben exceder el

80% del valor del esfuerzo a fluencia (S

y

).

3.3.2.5 ESFUERZOS COMBINADOS

El esfuerzo generado por cargas sostenidas, en conjunto con el esfuerzo generado por cargas de

presin, generan un mximo esfuerzo denominado esfuerzo combinado:

[3.18]

S

eq

= 2

S

eq

Esfuerzo equivalente combinado

Para lneas no enterradas los esfuerzos combinados, no deben exceder el 90% del valor

del esfuerzo a fluencia (S

y

).

3.4 FACTORES QUE INTERVIENEN EN EL ANLISIS DE FLEXIBILIDAD

3.4.1 EXPANSIN TRMICA

La expansin trmica es uno de los efectos ms importantes a considerar en el anlisis de

flexibilidad de sistemas de tuberas. Principalmente se originan por la diferencia de temperatura

entre el medio ambiente y el sistema de tuberas.

El material, la temperatura y la longitud de la tubera, permiten calcular la expansin trmica,

tal como indica la siguiente ecuacin [3.18], ello con el fin de verificar que no haya colisiones de

tuberas.

[3.19]

L L(T)

L Variacin de la longitud de la tubera

Coeficiente de dilatacin lineal

L Longitud de la tubera

T T-Ta, donde Ta es la temperatura ambiente

3.4.2 DESPLAZAMIENTOS EXTERNOS

Por lo general los desplazamientos externos inducidos sobre un sistema de tuberas son de

origen trmico, aunque en otros casos puede deberse por el asentamiento del terreno. Esto

representa un efecto importante a considerar en el estudio de flexibilidad de un sistema de

tuberas, por lo que debe ser incluido en el clculo de esfuerzos por expansin.

27

28

3.4.3 EFECTO DE GRAVEDAD

El efecto de la gravedad se considera como una carga uniformemente distribuida, y viene

definida por el peso de la tubera, el peso de su contenido y el del aislante.

3.4.4 EFECTO DEL VIENTO

El efecto del viento se considera como una carga esttica uniformemente distribuida, y debe

considerarse en lneas de gran dimetro (mayor a 24) y con elevaciones superiores a los 9

metros con respecto al nivel del terreno.

3.4.5 EFECTO DEL SISMO

El efecto del sismo se considera como una carga ocasional, donde las dos direcciones

horizontales se estudian por separado. El sismo representa una fuerza uniformemente distribuida,

proporcional al peso del elemento. Se expresa en funcin de la aceleracin gravitacional gs.

3.4.6 EFECTO DE LA FRICCIN

El efecto de la friccin se utiliza para determinar la influencia de las cargas sobre las boquillas

de equipos, soportes o restricciones. El coeficiente de friccin para Acero-Acero tiene un valor

de 0.3.

3.5 CRITERIOS EN EL ANLISIS DE FLEXIBILIDAD

3.5.1 RECURSOS PARA LA FLEXIBILIDAD DE UN SISTEMA DE TUBERAS

Si una vez realizado el anlisis de flexibilidad en el sistema de tuberas, el mismo no es capaz

de soportar las cargas a las que est sometido, se pueden emplear las siguientes herramientas o

recursos (Goncalves, 2004):

Reubicacin de soportes

Modificacin del tipo de soportes en puntos especficos

29

Utilizacin de soportes flexibles

Modificacin parcial del recorrido de la lnea en zonas especficas

Utilizacin de lazos de expansin

Pretensado en fro

Utilizacin de juntas de expansin y barras tensoras

3.5.2 SOPORTES

Los soportes son estructuras utilizadas principalmente para soportar las cargas de la tubera, sin

embargo tambin son utilizados para restringir ciertos movimientos en la tubera, o para absorber

vibraciones y oscilaciones.

Es muy importante tomar en consideracin los alrededores de la tubera donde se colocarn los

soportes, as como el espaciamiento entre los mismos, las cargas que estos soportarn y el aspecto

econmico. Segn el grado de restriccin que estos producen, se pueden clasificar en:

3.5.2.1 SOPORTES RGIDOS

Ofrecen restriccin del movimiento en una o ms direcciones. Entre ellos encontramos:

Anclaje: Restringe los seis (6) grados de libertad en un punto del sistema de tuberas

Apoyo simple: Proveen apoyo vertical a la tubera, limitando el movimiento en la

direccin positiva al peso

Gua: Restringe el movimiento de la tubera en las direcciones perpendiculares a su eje

axial

Limit Stop: Restringe el movimiento en la direccin axial de la tubera

Dummy o Trunnion: Extensin soldada de tubera que brinda la posibilidad de apoyo,

se utiliza principalmente en codos

3.5.2.2 SOPORTES FLEXIBLES

Ofrecen a la tubera ciertos desplazamientos producidos por la expansin trmica, no ocasionan

altos esfuerzos sobre el sistema. Entre este tipo de soportes podemos mencionar:

Resorte de carga variable: Permite el desplazamiento vertical de la tubera, con el fin

de absorber las cargas debido a la expansin trmica.

3.5.3 LAZOS DE EXPANSIN

La utilizacin de lazos de expansin, es el mtodo ms sencillo y econmico para otorgarle ms

flexibilidad a un sistema de tuberas.

Figura 3.7. Lazo de expansin

Los lazos de expansin pueden ser utilizados para mantener los esfuerzos dentro de los lmites

apropiados. Para calcular el lazo de expansin se puede utilizar los siguientes mtodos:

Mtodo de M. W. Kellogg

Mtodo Guided Cantilever

Mtodo de nomograma

Frmula Genrica

Mtodo grfico de Grinell

Para el presente trabajo se utiliz el mtodo del nomograma, el cual se expondr en un captulo

posterior.

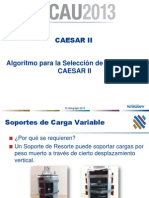

3.6 CAESAR II

CAESAR II [8] es un programa computacional utilizado para la elaboracin de anlisis de

esfuerzos en sistemas de tuberas. Esta herramienta de clculo, permite obtener una descripcin

detallada del comportamiento del sistema de tuberas, bajo las condiciones de cargas establecidas.

Mediante la utilizacin de CAESAR II, se pueden obtener datos de esfuerzos, cargas y

30

31

desplazamientos del sistema, y su contraste con los lmites establecidos en los diversos cdigos y

normas.

CAESAR II es capaz de analizar grandes modelos de tuberas. No se limita al anlisis trmico

de dichos sistemas, sino tambin es capaz de analizar y modelar amplios rangos de cargas

estticas y dinmicas. Principalmente este software, es utilizado para evaluar el diseo mecnico

de sistemas de tuberas.

32

CAPTULO IV

PROCEDIMIENTO PARA EL ESTUDIO DE FLEXIBILIDAD

El presente captulo expone todo lo referente al procedimiento y la metodologa llevada a cabo

para realizar el estudio de flexibilidad del proyecto que circunscribe la etapa de Produccin

Temprana Anticipada (PTA) del Bloque Junn 6.

4.1 DOCUMENTOS Y SOFTWARE UTILIZADOS

Paquete computacional para el anlisis de flexibilidad de sistemas de tuberas CAESAR

II versin 5.0

Estndar de soportes

Planos de tuberas

Diagrama de Tuberas e Instrumentacin (DTI)

Lista de lneas

Bases de diseo

Planos civiles

Piping Class o Especificacin de tuberas

4.2 DESARROLLO DEL ANLISIS DE FLEXIBILIDAD

En este informe se analizan las lneas pertenecientes al corredor de tuberas en el Bloque Junn

6 para la etapa de PTA, las cuales permiten el envo de crudo diluido desde las cuatro macollas:

DB1, EB1, GG1 y BH1, hasta las facilidades existentes en PETROCEDEO (Centro de Bombeo

Junn - CBJ), as como tambin involucran el envo de diluente desde las facilidades de

PETROCEDEO (CBJ) hacia las macollas de produccin.

33

El corredor de tuberas est conformado por tramos definidos como Troncales, los cuales han

sido proyectados paralelos a algunas de las vas principales del bloque Junn 6 (AXIS 100, 200 y

300) y por tramos definidos como ramales, que consisten en tramos ubicados entre las macollas

de produccin y un punto de conexin con una Troncal.

De igual forma, en el siguiente trabajo se desarrollo el anlisis de flexibilidad de la macolla de

produccin DB1, la cual est constituida por diecisiete (17) pozos de produccin asistidos por

Bombas de Cavidades Progresivas (BCP), que descargan el crudo diluido, el agua y el gas en el

sistema de recoleccin de la Macolla DB1.

Todos los anlisis de flexibilidad mencionados se presentan en los captulos siguientes,

desplegando la metodologa de estudio a continuacin:

1. La primera fase del estudio, consiste en recopilar la informacin y datos necesarios para el

anlisis de flexibilidad:

a. Se solicitan los planos isomtricos, planos de planta y ubicacin de soportes

b. Se solicitan los DTIs para conocer la interconexin de los sistemas de tuberas

c. Se solicitan las listas de lneas donde se proporciona las condiciones de operacin

y diseo de las tuberas

d. Se solicitan los planos y especificaciones civiles, tales como condiciones del

suelo, data de sismo, etc.

2. Se procede a modelar mediante el software CAESAR II versin 5.0 los sistemas de

tuberas

a. Se verifican los sistemas de unidades de acuerdo a las especificaciones del

proyecto (ANEXO 1)

b. Se verifican los datos de las tuberas, como material, corrosin, espesor y la clase

en las bridas y vlvulas establecidas en el Piping Class del proyecto.

c. Se verifica que el clculo de los esfuerzos sea conforme a la norma o cdigo

correspondiente para cada caso de estudio

d. Se modelan las lneas, tomando como el norte la orientacin del eje de

coordenadas -X

34

3. Se realiza el anlisis esttico y se generan los reportes

a. Se verifica que los esfuerzos obtenidos por cargas sostenidas y por expansin no

superen los admitidos por la norma

b. Se chequea que los desplazamientos verticales por cargas sostenidas y en

expansin no superen los 15 mm, entre los soportes adyacentes.

c. Se revisa que las cargas en los soportes no sean excesivamente altas de acuerdo al

estndar de soportes.

d. Se verifica que los esfuerzos generados por cargas ocasionales no superen los

admitidos por la norma

4. En caso de que falle el sistema se toman acciones correctivas

a. Se modifica la soportera

b. Se modifica la ruta de la tubera

c. Se implementan lazos de expansin

5. Se procede a comunicar la informacin que afecta a las dems disciplinas y a generar los

informes tcnicos que evaluar el cliente para su aprobacin. La metodologa es la

siguiente:

a. Se entregan los clculos al lder de Flexibilidad del proyecto para ser aprobados y

revisados por l.

b. Se proporciona al grupo de Civil el reporte de cargas mximas en los soportes

c. Se indica a las dems disciplinas la ubicacin de lazos, soportes y modificaciones

de ruta para la actualizacin de los planos

d. Se incorporan los comentarios, recomendaciones y modificaciones del cliente

35

CAPTULO V

CORREDOR DE TUBERAS AXIS 100

El corredor de tuberas del AXIS 100 est conformado por tuberas en paralelo tendidas sobre

soportes metlicos. Dichas tuberas transportarn crudo diluido (dimetro 16) y diluente

(dimetro 8), desde la macolla BH1, hasta el punto de interseccin con el corredor de tuberas

del AXIS 200, abarcando una longitud total de 9.295 metros (ANEXO 3). La mayor parte del

tendido est a la vista, sin embargo, en eventuales cruces de quebradas y pasos de vialidades las

tuberas estarn enterradas.

A lo largo del AXIS 100 se cuenta con los siguientes ramales:

Ramal BH1: con una longitud total de 2960 metros, parte desde la estacin de derivacin

del Ramal BH1, hasta la macolla BH1. (ANEXO 3).

5.1 LNEAS INCLUIDAS EN EL ESTUDIO

Las lneas involucradas en el anlisis se presentan en la tabla 5.1.

Tabla 5.1 Lneas incluidas en el estudio del sistema de tuberas del AXIS 100

OPERACIN DENS. DISEO

Pres. Temp. Pres. Temp. Espesor Corrosin FLUIDO

LNEA

barg C kg/m

3

barg C in mm

16-P-10-100-BA5AP-NI 28.7 40 947.2 33 68 0.375 3.175 CRUDO

16-P-10-101-BA5AP-NI 33.3 40 940.74 39 68 0.375 3.175 CRUDO

10-P-10-103-BA5AP-NI 33.7 40 938.32 39 68 0.307 3.175 CRUDO

8-DI-12-100-BA2DP-NI 26 36 783.57 30 64 0.203 1.6 DILUENTE

8-DI-12-101-BA2DP-NI 25.6 36 783.86 30 64 0.203 1.6 DILUENTE

3-DI-12-103-BA2DP-NI 28.8 36 783.77 33 64 0.216 1.6 DILUENTE

5.2 CONSIDERACIONES TCNICAS

El corredor de tuberas del Axis 100 es un sistema de transporte de hidrocarburos, por lo que el

anlisis de esfuerzos est basado en el cdigo ASME B31.4. Los siguientes criterios fueron

aplicados para cumplir con los cdigos y estndares como requerimiento mnimo para determinar

los valores admisibles de esfuerzos en tuberas.

26.4 C Temperatura de instalacin.

26.4 C Temperatura ambiental mnima.

55 C Temperatura ambiental mxima.

Coeficiente de friccin: 0.3 para Acero sobre Acero.

Software utilizado para anlisis de esfuerzos: CAESAR II versin 5.0.

Condiciones del Suelo:

Tipo de Suelo: Arena Limosa con Grava

Coeficiente de Friccin = 0.4

Densidad del suelo = 2200

Profundidad de enterramientos = 0-2.75 m.

ngulo de friccin para arena = 30

El factor de multiplicacin de compactacin = 0.90x8 =7.2

5.3 CASOS CONSIDERADOS

A continuacin se presentan los casos de estudio considerados.

CASOS DE CARGA ESFUERZO DESCRIPCIN

L1 = WW + HP HYD Prueba Hidrosttica

L2 = W +T1+P1 OPE Operacin a condicin Operacin

L3 = W +T2+P2 OPE Operacin a condicin de Diseo

L4 = W+P1 SUS Sostenido Operacin

L5 = W+P2 SUS Sostenido Diseo

L6= L2-L4 EXP Expansin a condiciones de Operacin

36

37

L7= L3-L5 EXP Expansin a condiciones de Diseo

Donde:

WW Peso de la tubera con agua (Prueba Hidrosttica).

W Peso de la tubera

HP Presin de prueba Hidrosttica

T1, P1 Temperatura y presin a condiciones de Operacin.

T2, P2 Temperatura y presin a condicin de Diseo.

5.4 MODELADO DE LNEAS

Debido a la gran longitud que abarca el sistema de tuberas del AXIS 100, no es recomendable

modelar la lnea completa en un solo anlisis de CAESAR II. Sin embargo como el

comportamiento en tuberas es ms bien localizado, se puede dividir la lnea en estudio en

secciones para as analizarlas parte por partes (Chuan, L. 2008). Adicionalmente, el

desplazamiento en tuberas muy largas puede limitarse mediante anclajes, por lo que se secciono

el sistema de tuberas del AXIS 100 en dos partes (limitadas por anclajes) para realizar el

modelado en CAESAR II. :

I. Ramal de tuberas BH1

II. Sistema de tuberas Axis 100

5.4.1 RAMAL DE TUBERAS BH1

El primer tramo a analizar parte desde la estacin de derivacin del Ramal BH1, hasta la

macolla BH1. Abarcando una longitud total de 2960 metros. A lo largo del tendido se encuentran

tres cruces de vialidades donde la tubera se entierra.

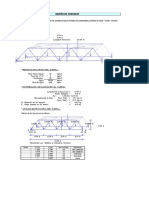

En la Figura 5.8 se muestra el esquema original del sistema de tuberas de crudo conformado por

las lneas 10-P-10-103-BA5AP-NI y 16-P-10-101-BA5AP-NI.

Macolla BH1

Estacin de derivacin

Ramal BH1

1er y 2do Cruce de

vialidad

3er Cruce de vialidad

Estacin de

vlvulas

Figura 5.8. Sistema de tuberas del Ramal BH1

5.4.1.1 DIAGNSTICO DEL SISTEMA

Para realizar la comparacin de los esfuerzos obtenidos con los esfuerzos admisibles, se

consideraron los siguientes casos de carga de la seccin 5.3: prueba hidrosttica, esfuerzos en

operacin y esfuerzos por expansin trmica, los cuales segn el cdigo ASME B31.4 son los

que presentan valores admisibles para el anlisis de esfuerzos.

Se chequearon que los esfuerzos no superaran el 70% del esfuerzo admisible dado la norma en

sostenido, y el 90% del esfuerzo admisible dado por la norma en expansin. Ello con el fin de

garantizar que la tubera se encuentra bien soportada y que el arreglo es lo suficientemente

flexible.

En la tabla 5.2 se muestran los resultados del anlisis de flexibilidad, en cuanto a la verificacin

de los esfuerzos

38

39

Tabla 5.2 Resumen de Esfuerzos de las lneas asociadas al Ramal BH1

SISTEMAS CRUDO

CASOS

MXIMO

ESFUERZO

(KPa)

NODO

ESFUERZO ADMISIBLE

(KPa)

%

CASO 1 (HYD) WW+HP 48793.3 9000 260621.0 18.7

CASO 2 (OPE) W+T1+P1 200015.8 1859 260621.0 76.7

CASO 3 (OPE) W+T2+P2 638333.1 1859 260621.0 244.9

CASO 4 (SUS) W+P1 43407.1 640 156373.0 27.8

CASO 5 (SUS) W+P2 48118.3 640 156373.0 30.8

CASO 6 (EXP) L6=L2-L4 159913.3 1859 208497.0 76.7

CASO 7 (EXP) L7=L3-L5 544177.0 1859 208497.0 261.0

En la Tabla 5.2 se observa que las cargas en condiciones de diseo en operacin y en

expansin, generan esfuerzos que sobrepasan su valor permisible correspondiente en un 144.9%

y 161% respectivamente. Esto se debe al efecto de la expansin trmica de la tubera, la cual

genera grandes desplazamientos que se trasladan a lo largo del tendido y vienen a recaer en los

codos del sistema (Nodo 1859 y Nodo 8080).

Tambin se puede observar altos valores de cargas (Tabla 5.3) en uno de los bloques de anclaje

cercano a la estacin de vlvulas, como consecuencia de la fuerza que generan los

desplazamientos trmicos.

Tabla 5.3 Mxima carga en bloque de anclaje del Sistema de tuberas Ramal BH1

NODO

CASO DE

CARGA

Fx

N

Fy

N

Fz

N

Mx

Nm

My

Nm

Mz

Nm

1880

1 (HYD) 847 -19759 -1577 6699 606 6621

2 (OPE) -144015 51073 197015 25767 1568 -531

3 (OPE) -478914 207191 659483 61901 4734 -21467

4 (SUS) 836 -19494 -1554 6717 595 6598

5 (SUS) 836 -19494 -1554 6717 595 6598

MAX 478914/ 3 207191/ 3 659483/ 3 61901/ 3 4734/ 3 21467/ 3

Figura 5.9. Zona Crtica Ramal de tuberas BH1- Vista1

Figura 5.10. Zona Crtica Ramal de tuberas BH1- Vista 2

5.4.1.2 SOLUCIONES PROPUESTAS

Para disminuir los valores de los esfuerzos por expansin trmica, se agregaron dos lazos de

expansin adyacentes a la estacin de vlvulas, y otros dos lazos de expansin cerca del tercer

cruce de va. Esto se realiz con la finalidad de otorgarle ms flexibilidad al sistema, y as

absorber parte de las expansiones de las lneas en estudio.

Dicho lazos de expansin se calcularon mediante el Mtodo del Nomograma (ANEXO 2). Este

nomograma muestra tres regletas con determinadas y distintas escalas y unidades para hacer

40

proporcional el valor del dimetro nominal, la expansin de la tubera y la longitud efectiva del

lazo.

Como se tena como limitante que los lazos no podan sobrepasar los 15 metros de largo para

no interferir con las futuras lneas de tuberas proyectadas en las otras etapas del proyecto; se

acord que los mismos tendran una distancia de 10 metros de largo y 6 metros de ancho (previo

acuerdo con el cliente). Una vez definida la longitud efectiva del lazo, se procedi a ubicarla en el

nomograma junto con el dimetro nominal de la tubera, obteniendo la expansin absorbida por el

lazo (10 in). Luego, con la temperatura de diseo de 68 C (154.4 F) se obtuvo de la tabla C-1

del cdigo ASME B31.3 [6] el coeficiente de expansin lineal total (0.0061 ), que en conjunto

con la expansin absorbida se sustituy en la ecuacin [3.19] para obtener finalmente la longitud

efectiva que absorbe el lazo 1639.34 ft (500 m).

Tubera enterrada

Tubera enterrada

Lazo de expansin

Estacin de vlvulas

Figura 5.11 Solucin propuesta lnea 10-P-10-103-BA5AP-NI (Continuacin Figura. 5.12)

41

Lazo de expansin

Bloque de Anclaje

Figura 5.12. Solucin propuesta lnea 16-P-10-101-BA5AP-NI (Continuacin Figura. 5.13)

Estacin de derivacin

Ramal BH1

Lazo de expansin

Lazo de expansin

Bloque de Anclaje

Tubera enterrada

Figura 5.13. Solucin propuesta lnea 16-P-10-101-BA5AP-NI

42

43

GAP 3mm

GAP 3mm

Apoyo

simple

5000 mm

6000 mm

1500 mm

3000 mm

10000 mm

Figura 5.14. Detalle arreglo tpico de lazos de expansin

Los resultados del anlisis de flexibilidad del sistema modificado segn la solucin propuesta,

se muestran a continuacin en las Tablas 5.4 y 5.5.

Tabla 5.4 Resumen de Esfuerzos de las lneas asociadas al Ramal BH1 modificado

SISTEMAS CRUDO

CASOS

MXIMO

ESFUERZO

(KPa)

NODO

ESFUERZO ADMISIBLE

(KPa)

%

CASO 1 (HYD) WW+HP 65591.3 1000 260621.0 25.2

CASO 2 (OPE) W+T1+P1 43453.9 4880 260621.0 16.7

CASO 3 (OPE) W+T2+P2 137228.4 5520 260621.0 52.7

CASO 4 (SUS) W+P1 43407.1 640 156373.0 27.8

CASO 5 (SUS) W+P2 48257.2 1000 156373.0 30.9

CASO 6 (EXP) L6=L2-L4 56301.7 6099 208497.0 27.0

CASO 7 (EXP) L7=L3-L5 145489.0 2869 208497.0 69.8

44

Tabla 5.5 Mxima carga en bloque de anclaje del Sistema de tuberas Ramal BH1 modificado

NODO

CASO DE

CARGA

Fx

N

Fy

N

Fz

N

Mx

Nm

My

Nm

Mz

Nm

1880

1 (HYD) 245 -19367 -748 6853 622 6685

2 (OPE) -4496 -16361 4866 8607 359 6385

3 (OPE) -4333 -15922 2163 10990 -515 5670

4 (SUS) 243 -19109 -738 6867 610 6658

5 (SUS) 243 -19109 -738 6867 610 6658

MAX 4496/ 2 19367/ 1 4866/ 2 10990/ 3 622/ 1 6685/ 1

Se puede observar que los esfuerzos generados por las cargas en condiciones de diseo en

operacin y expansin, se lograron reducir un 78.5% y 73.3% respectivamente. Por lo que los

nuevos valores de esfuerzos son inferiores a los permisibles, cumpliendo satisfactoriamente con

los criterios de flexibilidad del cdigo ASME B31.4 para su correcto funcionamiento.

De la misma forma, se logro atenuar las cargas en las restricciones hasta valores aceptables de

acuerdo al estndar de soportes del proyecto.

5.4.2 SISTEMA DE TUBERAS AXIS 100

El sistema de tuberas del AXIS 100 abarca desde la estacin de derivacin del Ramal BH1,

hasta la estacin de derivacin del Ramal DB1 (ANEXO 3), englobando una longitud de 6635

metros. El sistema se encuentra conformado por la lnea de crudo 16-P-10-100-BA5AP-NI, la

cual a lo largo del tendido cruza tres vas y un ro donde eventualmente se entierra.

Estacin de derivacin

Ramal DB1

Cruce de va

Cruce de ro

Cruce de va

Estacin de derivacin

Ramal BH1

Figura 5.15: Sistema de tuberas de crudo lnea 16-P-10-100-BA5AP-NI

5.4.2.1 DIAGNSTICO DEL SISTEMA

La verificacin de los esfuerzos del anlisis de flexibilidad, se presentan a continuacin en la

Tabla 5.6.

Tabla 5.6 Resumen de Esfuerzos de la lnea 16-P-10-100-BA5AP-NI

SISTEMAS CRUDO

CASOS

MXIMO

ESFUERZO

(KPa)

NODO

ESFUERZO ADMISIBLE

(KPa)

%

CASO 1 (HYD) WW+HP 93813.1 15160 260621 36

CASO 2 (OPE) W+T1+P1 128362.8 16580 260621 49.3

CASO 3 (OPE) W+T2+P2 309662.3 14560 260621 118.8

CASO 4 (SUS) W+P1 50467 24960 156373 32.3

CASO 5 (SUS) W+P2 59652.5 15160 156373 38.1

CASO 6 (EXP) L6=L2-L4 72222.2 10710 208497 34.6

CASO 7 (EXP) L7=L3-L5 229036.9 12320 208497 109.9

45

Se puede observar que los esfuerzos en condicin de diseo en operacin y expansin

sobrepasan los admitidos por el cdigo B31.4 un 18.8% y 9.9% respectivamente. Este resultado

es efecto de la rigidez que presenta el sistema, la cual no permite atenuar los esfuerzos generados

por los desplazamientos trmicos de la tubera.

A lo largo de la lnea de estudio se hallan diversos tramos enterrados, los cuales se comportan

como bloques de anclajes restringiendo el libre desplazamiento de la tubera. La lnea trata de

expandirse y aprovecha los cambios de direccin de la tubera para ello, pero los desplazamientos

son elevados y esto ocasiona la falla del sistema en esos puntos, as como tambin altas cargas en

los bloques de anclajes (Tabla 5.7).

Figura 5.16: Zona Crtica Sistema de tuberas AXIS 100- Vista 1

Figura 5.17: Zona Crtica Sistema de tuberas AXIS 100- Vista 2

46

47

Tabla 5.7 Mxima carga en bloque de anclaje de la lnea 16-P-10-100-BA5AP-NI

NODO

CASO DE

CARGA

Fx

N

Fy

N

Fz

N

Mx

Nm

My

Nm

Mz

Nm

26580 Rigid ANC

1 (HYD) -179061 -5515 31782 -698 -2 -3743

2 (OPE) -193531 -5341 34348 -388 -3 -3653

3 (OPE) -596708 -2986 105906 -1311 34 -1218

4 (SUS) -129237 -5699 22939 -865 1 -3933

5 (SUS) -143819 -5611 25527 -824 1 -3857

MAX 596708/ 3 5699/ 4 105906/ 3 1311/ 3 34/ 3 3933/ 4

5.4.2.2 SOLUCIONES PROPUESTAS

Para poder aliviar las cargas a en las restricciones y disminuir los esfuerzos sobre la tubera, es

necesario otorgarle ms flexibilidad a la lnea en estudio. Es por ello que se agregaron diecisis

lazos de expansin, distribuidos lo ms cerca posible de los anclajes, y antes y despus de cada

tramo enterrado, para as disminuir los desplazamientos generados por la expansin de la lnea.

Cerca de los cambios de direcciones de la tubera donde se presentaban elevadas fuerzas laterales

en las guas, consecuencia de las dilataciones trmicas, tambin se agregaron lazos de expansin

para absorber dichos desplazamientos. Los resultados que presenta el arreglo final se encuentran

tabulados en las Tablas 5.8 y 5.9, donde se puede observar una reduccin de los esfuerzos en

condiciones de diseo para el caso de operacin y expansin de 61.8% y 39.8% respectivamente.

Tabla 5.8 Resumen de Esfuerzos de la lnea 16-P-10-100-BA5AP-NI modificado

SISTEMAS CRUDO

CASOS

MXIMO

ESFUERZO

(KPa)

NODO

ESFUERZO ADMISIBLE

(KPa)

%

CASO 1 (HYD) WW+HP

83827.1 21620 260621 32.2

CASO 2 (OPE) W+T1+P1

70050 13180 260621 26.9

CASO 3 (OPE) W+T2+P2

118023.5 13180 260621 45.3

CASO 4 (SUS) W+P1

50539.8 21620 156373 32.3

CASO 5 (SUS) W+P2

57616.9 21620 156373 36.8

CASO 6 (EXP) L6=L2-L4

48523.3 8460 208497 23.3

CASO 7 (EXP) L7=L3-L5

137871.3 17100 208497 66.1

Tabla 5.9 Mxima carga en bloque de anclaje de la lnea 16-P-10-100-BA5AP-NI modificado

NODO

CASO DE

CARGA

Fx

N

Fy

N

Fz

N

Mx

Nm

My

Nm

Mz

Nm

26580 Rigid ANC

1 (HYD) -20136 -6418 3486 -1240 167 -4493

2 (OPE) -23598 -6312 3997 -1225 231 -4414

3 (OPE) -24414 -6364 4241 -1301 -689 -4386

4 (SUS) -15275 -6335 2679 -1218 77 -4466

5 (SUS) -16794 -6325 2938 -1217 105 -4456

MAX 24414/ 3 6418/ 1 4241/ 3 1301/ 3 689/ 3 4493/ 1

Con el nuevo arreglo, se garantiza que los esfuerzos generados en el sistema se encuentren por

debajo de los admitidos por el cdigo ASME B31.4, as como tambin se garantizan valores de

cargas permisibles en las restricciones segn el estndar de soportes del proyecto.

Lazo de expansin

Lazo de expansin

Lazo de expansin

Bloque de Anclaje

Estacin de

derivacin Ramal

BH1

Lazo de expansin

Figura 5.18: Arreglo propuesto Sistema de tuberas AXIS 100 (continuacin Figura. 5.19)

48

Lazo de expansin

Tubera

enterrada

Lazo de expansin

Lazo de expansin

Lazo de expansin

Tubera enterrada

Bloque de Anclaje

Lazo de expansin

Figura 5.19: Arreglo propuesto Sistema de tuberas AXIS 100 (continuacin Figura. 5.20)

Lazo de expansin

Tubera enterrada

Lazo de expansin

Bloque de Anclaje

Lazo de expansin

Figura 5.20: Arreglo propuesto Sistema de tuberas AXIS 100 (continuacin Figura. 5.21)

49

Lazo de expansin

Estacin de

derivacin Ramal

DB1

Bloque de Anclaje

Lazo de expansin

Lazo de expansin

Tubera enterrada

Lazo de expansin

Figura 5.21: Arreglo propuesto Sistema de tuberas AXIS 100

50

51

CAPTULO VI

CORREDOR DE TUBERAS AXIS 200

El sistema de tuberas del AXIS 200 parte del punto de interseccin con el sistema de tuberas

del AXIS 100 (Estacin de derivacin Ramal DB1) hasta el punto de interseccin con el sistema

de tuberas del AXIS 300 (Estacin de derivacin Ramal GG1), abarcando una longitud total de

12.530 metros. (ANEXO 3).

El sistema de tuberas del AXIS 200 se encuentra conformado por tuberas en paralelo que

transportan crudo diluido (dimetro 16) y diluente (dimetro 8).

A lo largo del AXIS 200 se cuenta con los siguientes ramales:

Ramal EB1: con una longitud de 1.645 metros. Parte desde la estacin de derivacin del

Ramal EB1 hasta la macolla EB1. (ANEXO 3).

Ramal GG1: con una longitud de 4276 metros. Parte desde la estacin de derivacin del

Ramal GG1 hasta macolla GG1. (ANEXO 3).

6.1 LNEAS INCLUIDAS EN EL ESTUDIO

Las lneas involucradas en el siguiente anlisis se presentan en la Tabla 6.10.

Tabla 6.10 Lneas incluidas en el estudio del sistema de tuberas del AXIS 200

OPERACIN DENS. DISEO

Pres. Temp. Pres. Temp. Espesor Corrosin FLUIDO

LNEA

barg C kg/m

3

barg C in mm

16-P-10-200-BA5AP-NI 4.4 40 407.89 5 68 0.375 3.175 CRUDO

16-P-10-201-BA5AP-NI 26.4 40 938.32 28 68 0.375 3.175 CRUDO

16-P-10-202-BA5AP-NI 33.3 40 940.74 39 68 0.375 3.175 CRUDO

16-P-10-299-BA5AP-NI 22.6 40 941.98 26 68 0.375 3.175 CRUDO

10-P-10-203-BA5AP-NI 16.3 40 941.99 19 68 0.307 3.175 CRUDO

Tabla 6.11 Continuacin: Lneas incluidas en el estudio del sistema de tuberas del AXIS 200

OPERACIN DENS. DISEO

Pres. Temp. Pres. Temp. Espesor Corrosin FLUIDO

LNEA

barg C kg/m

3

barg C in mm

10-P-10-204-BA5AP-NI 16.7 40 941.08 26 68 0.307 3.175 CRUDO

8-DI-12-200-BA2DP-NI 26.2 36 783.22 30 64 0.203 1.6 DILUENTE

8-DI-12-299-BA2DP-NI 27.3 36 780.92 34 64 0.203 1.6 DILUENTE

8-DI-12-203-BA2DP-NI 27.3 36 783.29 32 64 0.203 1.6 DILUENTE

8-DI-12-205-BA2DP-NI 26.3 36 782.21 32 64 0.203 1.6 DILUENTE

3-DI-12-204-BA2DP-NI 28.1 36 782.75 32 64 0.216 1.6 DILUENTE

3-DI-12-202-BA2DP-NI 26.2 36 782.68 30 64 0.216 1.6 DILUENTE

6.2 CONSIDERACIONES TCNICAS

El corredor de tuberas del AXIS 200 es un sistema de transporte de hidrocarburos, por lo que

el anlisis de esfuerzos est basado en el cdigo ASME B31.4. Los siguientes criterios fueron

aplicados para cumplir con los cdigos y estndares como requerimiento mnimo para determinar

los valores admisibles de esfuerzos en tuberas.

26.4 C Temperatura de instalacin.

26.4 C Temperatura ambiental mnima.

55 C Temperatura ambiental mxima.

Coeficiente de friccin: 0.3 para Acero sobre Acero.

Software utilizado para anlisis de esfuerzos: CAESAR II versin 5.0.

Condiciones del Suelo:

Tipo de Suelo: Arena Limosa con Grava

Coeficiente de Friccin = 0.4

Densidad del suelo = 2200

Profundidad de enterramientos = 0-2.75 m.

ngulo de friccin para arena = 30

El factor de multiplicacin de compactacin = 0.90x8 =7.2

52

53

6.3 CASOS CONSIDERADOS

A continuacin se presentan los casos de estudio considerados en el anlisis.

CASOS DE CARGA ESFUERZO DESCRIPCIN

L1 = WW + HP HYD Prueba Hidrosttica

L2 = W +T1+P1 OPE Operacin a condicin Operacin

L3 = W +T2+P2 OPE Operacin a condicin de Diseo

L4 = W+P1 SUS Sostenido Operacin

L5 = W+P2 SUS Sostenido Diseo

L6= L2-L4 EXP Expansin a condiciones de Operacin

L7= L3-L5 EXP Expansin a condiciones de Diseo

Donde:

WW Peso de la tubera con agua (Prueba Hidrosttica).

W Peso de la tubera

HP Presin de prueba Hidrosttica

T1, P1 Temperatura y presin a condiciones de Operacin.

T2, P2 Temperatura y presin a condicin de Diseo.

6.4 MODELADO DE LNEAS

Debido a la gran longitud que abarca el AXIS 200, se secciono en cuatro tramos (limitado por

bloques de anclajes) para facilitar el anlisis de flexibilidad, de los cuales dos de ellos

corresponden a los ramales de dicho sistema:

I. Sistema de tuberas AXIS 200 Tramo 1

II. Sistema de tuberas AXIS 200 Tramo 2

III. Ramal de tuberas EB1

IV. Ramal de tuberas GG1

6.4.1 SISTEMA DE TUBERAS AXIS 200 TRAMO 1

El primer sistema del AXIS 200 abarca desde la estacin de derivacin del Ramal DB1 hasta la

estacin de derivacin del Ramal EB1. Este tramo est conformado por la lnea de crudo 16-P-

10-200-BA5AP-NI cuyas condiciones se encuentran tabuladas en la Tabla 6.12 y Tabla 6.13. El

primer tramo del sistema de tuberas del AXIS 200 abarca una longitud total de 3600 metros,

donde en su mayora la tubera se encuentra enterrada.

Estacin de derivacin

Ramal EB1

Estacin de derivacin

Ramal DB1

Figura 6.22: Corredor de tuberas AXIS 200 Tramo 1

6.4.1.1 DIAGNSTICO DEL SISTEMA

La verificacin de los esfuerzos del anlisis de flexibilidad, se presentan a continuacin en la

Tabla 6.12

54

55

Tabla 6.12 Resumen de Esfuerzos de la lnea 16-P-10-200-BA5AP-NI

SISTEMAS CRUDO

CASOS

MXIMO

ESFUERZO

(KPa)

NODO

ESFUERZO ADMISIBLE

(KPa)

%

CASO 1 (HYD) WW+HP 18407.5 50 260615.9 7.1

CASO 2 (OPE) W+T1+P1 82859.7 10230 260615.9 31.8

CASO 3 (OPE) W+T2+P2 259590.3 10130 260615.9 99.6

CASO 4 (SUS) W+P1 13243.9 10500 156369.5 8.5

CASO 5 (SUS) W+P2 13600.8 10500 156369.5 8.7

CASO 6 (EXP) L6=L2-L4 71372.5 10130 208492.7 34.2

CASO 7 (EXP) L7=L3-L5 250260.2 10130 208492.7 120.0

Se puede observar que el esfuerzo en condicin de diseo para el caso de carga de expansin

sobrepasa el admitido por el cdigo B31.4 un 20%. Adicionalmente se presentan valores de carga

elevados en los bloques de anclajes del sistema (Tabla 6.13).

Tabla 6.13 Mxima carga en bloque de anclaje de la lnea 16-P-10-200-BA5AP-NI

NODO

CASO DE

CARGA

Fx

N

Fy

N

Fz

N

Mx

Nm

My

Nm

Mz