Académique Documents

Professionnel Documents

Culture Documents

Trazado Unidad 1

Transféré par

Klever TiguaDescription originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Trazado Unidad 1

Transféré par

Klever TiguaDroits d'auteur :

Formats disponibles

TRAZADO, CORTE Y MECANIZADO EN CONSTRUCCIONES METLICAS

OBJETIVOS

OBJETIVO GENERAL: Utilizar de forma diestra de los equipos de trazado, corte, mecanizado y

conformado de elementos de construccin metlica, cumpliendo las

especificaciones tcnicas exigibles y las normas de seguridad.

OBJETIVO GENERAL: Conocer las principales tcnicas de trazado y los respectivos tiles.

Ser capaz de trasladar el contenido de un plano al material base para la realizacin de

una pieza.

Ser capaz de realizar el trazado de una tubera sobre una instalacin segn plano,

pendientes, etc.

Realizar el trazado de un empalme de una tubera en ngulo.

Reconocer los elementos de una instalacin sobre un plano.

Materiales tiles Para el Trazado

Figura 1: Punto Granete. Figura 1: Compas

PUNTO GRANETE Y COMPAS.- En chapa de acero se debe trazar con tiles que dejen una marca permanente, en

muchas ocasiones los materiales tienen una capa de xido o grasa, son arrastradas y manipuladas en el taller para su

procesado.

Para marcar puntos, centros de crculos, taladres, etc., sobre chapas y perfiles metlicos es muy habitual usar los granetes,

que tiene forma de barra de acero del dimetro de un lpiz, acabado en punta; situando la punta sobre el punto a marcar y

golpeando el granete con un martillo dejaremos un punto marcado que no se borrar. Si deseamos marcar lneas lo

haremos con puntas de trazado, que son como lpices con punta metlica, muy fina y dura que permite realizar un rayado

sobre la chapa. Para realizar el rayado generalmente se usa un objeto de apoyo, que puede ser una plantilla si la lnea es

curva o una regla si la lnea es recta.

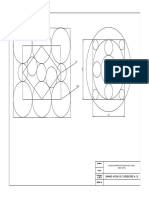

Tambin existen tiles para marcar sobre la chapa arcos o crculos enteros; son compases de construccin especial con una

punta de trazado que permite rayar sobre el metal; se coloca una punta sobre el centro graneteado y eligiendo el dimetro,

se traza con la punta el crculo o el arco deseado.

NIVELES.- La nivelacin consiste en mantener una superficie, lnea u objeto completamente horizontal; en la mayora

de los casos de construccin de maquinaria y realizacin de instalaciones hay que mantener algn elemento a nivel o, por

el contrario, con un desnivel determinado. Aunque lo que se pretenda es mantener un elemento a desnivel es necesario

tener la horizontal como referencia para poder determinar el desnivel.

Existen varios mtodos de comprobacin de nivel:

Nivel de burbuja.- Es un mtodo manual que consta de una regla con unas ampollas transparentes, generalmente tres,

que en su interior tienen lquido y una burbuja. Las tres burbujas son para medir la horizontal, la vertical y la inclinada de

45.

Para corroborar la horizontalidad de algo, hay que colocar el nivel encima, o hacer coincidir uno de sus bordes con lo que

se verifica.

Si el nivel est completamente horizontal, la burbuja queda centrada entre dos marcas sealadas en la ampolla. Si, por el

contrario, existe inclinacin, la burbuja de aire se ver desplazada hacia el extremo ms alto.

FORMAS DE MEDIR INCLINACIONES

ESCUADRAS METALICAS.- Las escuadras metlicas tienen diferentes tamaos varan entre 6 a 12 la regla

metlica nos sirve para realizar un respectivo trazado en las piezas, estas escuadras tienen una base (Plstico o Metal) con

un extremo inclinado donde va unida la regla metlica la cual nos sirve para hacer trazos a 45 y poder hacer uniones en

ngulos,

REGLA METLICA. Las reglas metlicas son muy tiles para trabajos de carpintera por su enorme exactitud y para

dibujar lneas rectas ayudndonos de ellas.

PIE DE REY. El calibre o pie de rey es insustituible para medir con precisin elementos pequeos (tornillos, orificios,

pequeos objetos, etc). La precisin de esta herramienta llega a la dcima e incluso a la media dcima de milmetro. Para

medir exteriores se utilizan las dos patas largas, para medir interiores (p.e. dimetros de orificios) las dos patas pequeas,

y para medir profundidades un vstago que va saliendo por la parte trasera. Para efectuar una medicin, ajustaremos el

calibre al objeto a medir y lo fijaremos. La pata mvil tiene una escala graduada (10 o 20 rayas, dependiendo de la

precisin). La primera raya (0) nos indicar los milmetros y la siguiente raya que coincida exactamente con una de las

rayas de la escala graduada del pie nos indicara las dcimas de milmetro (calibre con 10 divisiones) o las medias

dcimas de milmetro (calibre con 20 divisiones).

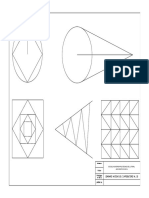

TRAZADO DE PIEZAS METLICAS.

Se deben de trazar para que se aproveche de la mejor manera posible. Es importante que el trazado sea lo ms exacto

posible. As encajarn mejor las piezas y se ahorrar mucho ms tiempo en los ajustes. Para marcar trazos rectos. La

regla o la escuadra y el granete; si es un trazado curvo se usa le comps de puntas.

Herramientas de corte.

La tijera de chapa o de hojalatero. Herramientas que se usa para cortar chapas metlicas. Los alicates. Se utilizan para

cortar alambres que no sean muy gruesos. Hay diferentes tipos, principalmente por sus puntas. La sierra para metales. Se

emplea para cortar alambres gruesos. Hojas intercambiables, que vara segn la dureza del material metlico.

Cmo cortar con la sierra de metales

-En primer lugar, elegir la hoja de sierra adecuada.

-Es conveniente asegurarse que la hoja est bien colocada, es decir, en horizontal y segn los dientes de la hoja hacia

adelante.

-Se sujeta la pieza fuertemente en la prensa.

-Se inicia dando pequeos cortes. Una vez hecho el corte se mueve la sierra para adelante y para atrs y ante todo

perpendicular, sino se retorcer hasta romperse.

-Para cortar una chapa algo gruesa se colocan 2 maderas para que no se doble.

CONSEJOS GENERALES

Medir correctamente es fundamental para que el trabajo, tiempo y dinero empleado no sea de por gusto, y aunque la

primera impresin nos dice que es muy fcil, no lo es tanto, por lo que nos permitimos darle una serie de consejos

generales para intentar medir bien:

1.- Lo primero ser hacerse con un metro de calidad de cinta metlica con una longitud entre 3 y 5 metros. No valen los

metros de costurera, los metros de papel ni el recurso de la cuerda.

2.- Si requiere mayor precisin use el Pie de rey, este instrumento le dar mayor precisin en los trazos.

2.- Repetir las mediciones nunca est de ms, pues hasta los profesionales y los ms expertos cometen alguna vez un

error de medicin.

3.- Las paredes, suelos y techos nunca estn rectos ni son paralelos o a escuadra entre ellos, por tanto es

aconsejable tomar como mnimo tres medidas de ancho, de alto y de fondo respectivamente, o segn la forma de la pieza

a fabricar.

4.- Es aconsejable no ajustar demasiado las medidas al espacio disponible, sobre todo en placas o perfiles que

requieren precisin, pues es muy probable que por las irregularidades de las paredes, o por imperfecciones en las formas

de las piezas no entren correctamente.

(S.I.) LAS UNIDADES BSICAS

La IS se basa en siete unidades bsicas del SI para la base de siete magnitudes supone que son independientes

entre s, tal como se indica en la Tabla 1.

Tabla 1. SI las unidades bsicas

SI la unidad base

Base de la cantidad Nombre Smbolo

de longitud metro m

masa kilogramo kg

tiempo segundo s

corriente elctrica amperio Un

temperatura

termodinmica

kelvin K

cantidad de sustancia topo mol

intensidad luminosa candela cd

QU SE MIDE Y CMO

Las unidades del Sistema Internacional de Unidades, SI, son establecidas por la Conferencia General de

Pesas y Medidas (CGPM) bajo cuya autoridad funciona la Oficina Internacional de Pesas y Medidas

(BIPM - Bureau International des Poids et Mesures) con sede en Francia. En los prrafos siguientes, las

definiciones internacionales de las unidades son las publicadas por el BIPM, actualizadas al mes de enero

del 2000.

La CGPM decidi establecer el SI, basado en siete unidades bien definidas. Estas son las llamadas

unidades de base que se listan en la tabla 1.

Originalmente, las medidas de base o fundamentales se llamaban as por ser consideradas

independientes entre s y permitir, a su vez, la definicin de otras unidades. Los patrones

correspondientes eran medidas materializadas que se conservaban en lugares acordados y bajo

condiciones determinadas. Los avances cientficos y tcnicos as como la disponibilidad de instrumentos

de mayor exactitud han dado por resultado que, con excepcin del kilogramo, las unidades de base se

definan actualmente de diferente forma, con base en experimentos fsicos.

DEFINICIONES BASICAS EN MEDICIONES DE PIEZAS

Magnitud (medible)

Atributo de un fenmeno, de un cuerpo o de una substancia, que es susceptible de distinguirse

cualitativamente y de determinarse cuantitativamente.

Magnitud de base

Una de las magnitudes que, en un sistema de magnitudes, se admiten por convencin como

funcionalmente independientes unas de otras.

Magnitud derivada

Una magnitud definida, dentro de un sistema de magnitudes, en funcin de las magnitudes de base de

dicho sistema.

Dimensin de una magnitud

Expresin que representa una magnitud de un sistema de magnitudes como el producto de potencias de

factores que representan las magnitudes de base de dicho sistema.

Magnitud de dimensin uno (adimensional)

Magnitud cuya expresin dimensional, en funcin de las dimensiones de las magnitudes de base,

presenta exponentes que se reducen todos a cero.

Unidad (de medida)

Una magnitud particular, definida y adoptada por convencin, con la cual se comparan las otras

magnitudes de igual naturaleza para expresarlas cuantitativamente en relacin a dicha magnitud.

Unidad (de medida) de base

Unidad de medida de una magnitud de base en un sistema dado de magnitudes.

Valor (de una magnitud)

Expresin cuantitativa de una magnitud en particular, generalmente bajo la forma de una unidad de

medida multiplicada por un nmero.

Medicin

Conjunto de operaciones que tienen por finalidad determinar el valor de una magnitud.

Mensurando

Magnitud dada, sometida a medicin.

Exactitud de medicin

Grado de concordancia entre el resultado de una medicin y el valor verdadero (o real) de lo medido (el

mensurando).

Repetibilidad (de los resultados de mediciones)

Grado de concordancia entre los resultados de mediciones sucesivas de un mismo mensurando, llevadas

a cabo totalmente bajo las mismas condiciones de medicin.

Reproducibilidad

Grado de concordancia entre los resultados de las mediciones de un mismo mensurando, llevadas a cabo

haciendo variar las condiciones de medicin.

Incertidumbre

Parmetro, asociado al resultado de una medicin, que caracteriza la dispersin de los valores que, con

fundamento, pueden ser atribuidos al mensurando.

Medida materializada

Dispositivo destinado a reproducir o a proveer de forma permanente durante su empleo, uno o varios

valores conocidos de una magnitud dada.

Patrn

Medida materializada, aparato de medicin, material de referencia o sistema de medicin, destinado a

definir, realizar, conservar o reproducir una unidad o uno o varios valores de una magnitud para servir de

referencia. Los patrones pueden ser internacionales (reconocidos por acuerdo internacional) y

nacionales (reconocidos por acuerdo nacional).

Patrn primario

Patrn que se designa o se recomienda por presentar las ms altas calidades metrolgicas y cuyo valor

se establece sin referirse a otros patrones de la misma magnitud.

Patrn secundario

Patrn cuyo valor se establece por comparacin con un patrn primario de la misma magnitud.

Patrn de referencia

Patrn, generalmente de la ms alta calidad metrolgica disponible en un lugar u organizacin dados, del

cual se derivan las mediciones que se hacen en dicho lugar u organizacin.

Patrn de trabajo

Patrn utilizado corrientemente para controlar medidas materializadas, aparatos de medicin o materiales

de referencia.

Trazabilidad3

Propiedad del resultado de una medicin o del valor de un patrn de estar relacionado a referencias

establecidas, generalmente patrones nacionales o internacionales, por medio de una cadena continua de

comparaciones, todas ellas con incertidumbres establecidas.

Material de referencia (MR)

Material o substancia que tiene uno (o varios) valor(es) de su(s) propiedad(es) suficientemente

homogneo(s) y bien definido(s) para permitir su utilizacin como patrn en la calibracin de un aparato,

la evaluacin de un mtodo de medicin o la atribucin de valores a los materiales.

Material de referencia certificado (MRC)

Material de referencia provisto de un certificado, para el cual uno o ms valores de sus propiedades est

certificado por un procedimiento que establece su enlace con una realizacin exacta de la unidad bajo la

cual se expresan los valores de la propiedad y para el cual cada valor certificado cuenta con una

incertidumbre a un nivel de confiabilidad sealado.

Longitud

A la medicin de la longitud, determinacin de distancia, se le utiliza en mediciones dimensionales tales

como: reas, volmenes, capacidades, rapidez y velocidad, redondez. La longitud est incluso presente

en la definicin de las unidades llamadas no dimensionales (radin y estereorradin) para medir ngulos.

En general podramos decir que es de uso en toda determinacin de la forma de un objeto. Muchos

campos de la actividad humana requieren mediciones dimensionales.

FORMAS COMERCIALES DE PERFILES Y BARRAS DE ACEROS

ASERRADO.-Con sta operacin, conseguimos cortar los materiales lo podemos conseguir con el

arco y sierra, cuyo manejo es similar al de limar, o bien con las mquinas auxiliares: sierra alternativa

o sierras semiautomticas y automticas.

OTRAS OPERACIONES

Fabricacin por deformacin

La forma de trabajar y las herramientas dependen del material que se usa. Para la chapa metlica es preciso usar

guantes para no cortarse. Los alambres se pueden manipular con las manos, pero es ms preciso con un gato y un

alambre.

Cmo doblar la chapa metlica

Si la chapa es gruesa y se quiere hacer un ngulo recto, se puede doblar en el borde de una mesa.

Si la chapa tiene que hacer otras formas se utiliza un mazo y un molde.

Si la chapa fuese ms gruesa, o si se desea hacer una pestaa larga y estrecha, se sujeta al tornillo de banco y se pone

la chapa entre 2 maderas. Para golpear cogemos el martillo y le ponemos encima de la chapa un trozo de madera para

que al golpearla no se deteriore.

Taladrado de metales

Si la chapa es fina se puede hacer con un punzn y un martillo, pero si la chapa tiene un espesor considerable se

necesitar un berbiqu y una taladradora elctrica.

Se fija la pieza a un tornillo de banco y con la broca se hace una pequea henchidura, una vez asegurada, empiezas a

taladrar. Para hacer talaros perpendiculares hay o soportes verticales o taladradoras de columna.

Limado

Tcnica que se emplea para rematar los cortes de las sierras, eliminar rebabas, redondear perfiles, reparar superficies

curvas y planas, etc. Se usan la limas. Las limas son herramientas de acero templado, con estras en su superficie.

Formas planas o de seccin rectangular, de seccin cuadrada, triangular, redonda, de media caa y de pico. Cada una

tiene unas aplicaciones especficas.

FABRICACIN INDUSTRIAL CON METALES

Procesos de fabricacin por deformacin

Plegado. Proceso por el que se dobla una pieza a lo largo de una de sus aristas. Se realiza en fro, y en mquinas

industriales, plegadoras. Se usa para la obtencin de chapas onduladas.

Embuticin. Se le da forma cncava o hueca a una chapa metlica, al ejercer presin sobre ella contra un molde con

ayuda de un punzn o troquel. Se realiza en las prensas.

Estampacin. El material se presiona entre 2 moldes (estampas).En fro, en prensas hidrulicas.

Forja. Procedimiento que se utiliza para dar forma a las piezas golpendolas con mazas o martillos a una temperatura de

1.000C. Se usan para elaborar herramientas.

Trefilado. Procedimiento para obtener cables y alambres consiste en forzar el paso de un metal dctil a travs de una

hilera de agujeros.

Laminacin. Se lleva a cabo haciendo pasar el metal entre 2 cilindros o rodillos que lo arrastran y lo van reduciendo. Se

usa para obtener perfiles sencillos.

Extrusin. Similar a la fabricacin de churros. Es empujar una masa plstica por una obertura de forma variada. Se usa

para fabricar barras.

Proceso de fabricacin por moldeo

Se calienta el material hasta su punto de fusin, vertiendo su contenido lquido en un molde. En las industrias se trabajan

materiales con los puntos de fusin muy altos.

Procesos de fabricacin por corte

Procedimientos mecnicos.

Corte por chorro de agua. Para cortar un chorro muy fino de agua con mucha presin.

Serrado. Sierras d cinta o disco, funcionndolos con mquinas especiales. Las primeras se usan para cortes ligeros las

segundas, para los ms difciles.

Procedimientos trmicos.

Oxicorte. Mediante la accin conjunta de un gas combustible y oxgeno en una pequea franja, que lo convierte en

escoria.

Corte con lser. Fuente de luz muy concentrada que realiza cortes con mucha precisin.

Corte por arco. Se aprovecha el calor obtenido a partir de la electricidad, que funde el metal.

Mecanizado

Son los procesos de arranque de viruta.

Procedimientos.

Taladrado. Proceso que consiste en la realizacin de orificios con una taladradora.

Fresado. Se consigue combinando el movimiento en lnea de la pieza con el movimiento de giro de una herramienta

cilndrica (fresa) con dientes en su periferia. Se usa la fresadora

Torneado. Se usa un torno. Se combina el movimiento de giro con el desplazamiento en lnea recta de una herramienta

cortante.

Lijado. Consiste en alisar y pulir. Se realiza con la lijadora, arranca partculas muy finas

Rectificado. Operacin de afilado, pulido y acabado. Se usa rectificadora, provista de un disco abrasivo(muela) material

cermico muy duro.

PROCESOS DE CORTE

Los cortes de los materiales pueden realizarse de varias maneras:

Corte mecnico.

Corte por chorro de agua. (PROCESOS DE EROSION)

Corte trmico.

Dentro del corte mecnico encontramos ejemplos tales como es el corte por cizalla, sierra, etc.

El corte por chorro de agua es un proceso de corte que deja en un segundo plano al resto debido a la economa del

proceso, la inversin inicial de la mquina no es problema frente al ahorro posterior de energa, simplemente agua a

elevada presin es la materia prima de este proceso.

Sin embargo, este proceso tiene las siguientes ventajas:

No se origina una zona afectada trmicamente

Puede cortar cualquier material con amplio rango espesores

No requiere operaciones secundarias

Kerf reducido (0,5 1 mm)

Fuerza de corte pequea (1,4 2,3 kg)

Proceso limpio, sin gases

Puede realizar agujeros para iniciar corte

Proceso seguro (baja compresibilidad del agua)

Corta formas y geometras de gran detalle

Finalmente, como otros inconvenientes de este proceso, encontramos:

Ms lento que oxicorte o plasma

Coste elevado de abrasivo (0,23 kg/min a 1 kg/min

Ruido

Inversin inicial elevada (mayor que oxicorte o plasma)

FASES DEL PROCESO DE CORTE POR AGUA

El corte trmico es un proceso corte a travs del cual el corte de los materiales se realiza mediante la combustin

localizada del material, dentro de estos procesos de corte encontramos: corte por gas combustible, corte por lanza, haz

de electrones y polvo metlico.

El proceso de corte por gas combustible se basa en la combustin de un material en presencia de oxgeno, el material se

oxida y se produce el corte.

El oxicorte se basa en la utilizacin de un gas combustible (acetileno, propano, gas natural, etc.) y oxgeno, la pureza de

este oxgeno define el rendimiento del proceso.

El soplete de corte consta bsicamente de una vlvula de oxgeno, otra de acetileno y una paloAmote para el oxgeno de

corte.

El principio de funcionamiento del proceso es el siguiente:

Apertura de la vlvula de acetileno, y encendido del soplete.

Apertura de la vlvula de oxgeno ligeramente y regulacin de la llama.

Calentamiento del material y posterior corte.

En funcin del espesor de la chapa existen unas u otras boquillas con diferentes dimetros.

Bsicamente el equipo de oxicorte est constituido por:

.Oxgeno.

.Gas combustible.

. Reguladores de presin.

. Mangueras.

. Soplete.

. Boquillas.

. Equipo accesorio (mechero y limpiadores para las boquillas).

. Ropa y equipos de seguridad personal adecuados.

En la actualidad, existen otros procesos de corte y resanado tales como son el corte por plasma, o el de resanado por

arco aire.

Descripcin de Procesos

Corte por Arco Plasma

El proceso de corte con arco de plasma (plasma arc cutting, PAC) separa metal empleando un arco constreido para

fundir un rea localizada de la pieza de trabajo, que al mismo tiempo elimine el material derretido con un chorro de alta

velocidad de gas ionizado que sale por el orificio de constriccin. El gas ionizado es un plasma, de ah el nombre del

proceso. Los arcos de plasma por lo regular operan a temperaturas de 10 000 a 14 000C.

El PAC se invent a mediados de la dcada de 1950 y alcanz xito comercial poco despus de su introduccin en la

industria. La capacidad del proceso de cortar cualquier material conductor de la electricidad lo hizo especialmente

atractivo para el corte de metales no ferrosos que no podan cortarse usando el proceso de corte con gas oxicombustible

(OFC). En un principio se le utiliz para cortar acero inoxidable y aluminio, pero al irse desarrollando el proceso se vio

que presentaba ventajas respecto a otros procesos de corte para cortar acero al carbono adems de metales no ferrosos.

Estas ventajas se resumen a continuacin. En comparacin con los procesos de corte mecnicos, la cantidad de fuerza

requerida para sostener la pieza de trabajo en su lugar y desplazar el soplete (o viceversa) es muy inferior en el caso del

proceso de corte con arco de plasma, que no hace contacto. En comparacin con el OFC, el proceso de corte con plasma

opera en un nivel energtico muy superior, lo que permite mayores velocidades de corte. Adems de su velocidad, el PAC

tiene la ventaja de iniciarse inmediatamente, sin necesidad de precalentamiento. El inicio instantneo resulta

especialmente ventajoso en aplicaciones que implican interrupcin del corte, como en el corte de mallas.

El PAC adolece de notables limitaciones. En comparacin con la mayor parte de los mtodos de corte mecnicos,

presenta peligros como son incendio, choque elctrico, luz intensa, humo y gases, y niveles de ruido que probablemente

no estn presentes en los procesos mecnicos. Adems, es difcil controlar el PAC con tanta precisin como algunos

procesos mecnicos, para trabajos con tolerancias estrechas. En comparacin con el OFC, el equipo de PAC tiende a ser

ms costoso, requiere energa elctrica y presenta peligros de choque elctrico.

Un plasma de arco es un gas que ha sido calentado por un arco hasta alcanzar un estado de por lo menos ionizacin

parcial, lo que le permite conducir una corriente elctrica. En cualquier arco elctrico existe un plasma, pero el trmino

arco de plasma se aplica a sopletes que utilizan un arco constreido. La principal caracterstica que distingue a los

sopletes de arco de plasma de otros sopletes de arco es que, para una corriente y tasa de flujo de gas dadas, el voltaje

del arco es ms alto en el soplete de arco constreido.

El arco se constrie hacindolo pasar por un orificio situado en el electrodo. La terminologa bsica y la disposicin de los

componentes de un soplete de corte con plasma se muestran en la figura 1.

Cuando el gas de plasma atraviesa el arco, se calienta rpidamente hasta una temperatura elevada, se expande y se

acelera al pasar por el orificio de constriccin hacia la pieza de trabajo. La intensidad y la velocidad del plasma dependen

de cierto nmero de variables, entre las que estn el tipo de gas, su presin, el patrn de flujo, la corriente elctrica, el

tamao y la forma del orificio y la distancia respecto a la pieza de trabajo.

En la figura 2 se muestra un circuito de PAC. El proceso trabaja con corriente continua, de polaridad recta. El orificio dirige

el chorro de plasma sobrecalentado desde el electrodo hasta la pieza de trabajo. Cuando el arco funde la pieza de

trabajo, el chorro de alta velocidad expulsa el metal derretido para formar el corte. El arco de corte se conecta o

"transfiere" a la pieza de trabajo, por lo que se conoce como arco transferido.

Entre los gases que se usan para el corte con arco de plasma estn el nitrgeno, argn, aire, oxgeno y mezclas de

nitrgeno / hidrgeno y argn / hidrgeno.

Para iniciar el arco de corte se emplea el mtodo de arranque con arco piloto que es un arco entre el electrodo y la punta

del soplete. Este arco en ocasiones recibe el nombre de arco no transferido porque no se transfiere o conecta a la pieza

de trabajo, como lo hace el arco transferido. El arco piloto provee una va conductora de la electricidad entre el electrodo

del soplete y la pieza de trabajo para que pueda iniciarse el arco de corte principal.

La tcnica de inicio con arco piloto ms comn consiste en hacer saltar una chispa de alta frecuencia entre el electrodo y

la punta del soplete; el arco piloto se establece en el trayecto ionizado resultante. Cuando el soplete se acerca lo

suficiente a la pieza de trabajo como para que la pluma o llama del arco piloto la toque, se establece un trayecto

conductor de la electricidad entre el electrodo y la pieza de trabajo. El arco de corte seguir este camino hasta la pieza de

trabajo.

1.2.- Corte Oxicombustible

Descripcin

Los procesos de corte con gas oxicombustible (OFC) separan o eliminan metal mediante la reaccin qumica de oxgeno

con el metal a temperaturas elevadas. La temperatura requerida se mantiene con una llama de gas combustible que arde

en oxgeno.

La operacin de corte propiamente dicha la realiza el chorro de oxgeno; la llama de oxgeno-gas combustible es el

mecanismo empleado para calentar el metal base a una temperatura de precalentamiento aceptable y para mantener la

operacin de corte.

El soplete de OFC es una herramienta verstil que puede llevarse con facilidad al lugar donde se va a trabajar. Sirve para

cortar placas de hasta 400 mm de espesor. Gracias a que el chorro de oxgeno de corte tiene un "filo" de 360, constituye

un procedimiento rpido para cortar tanto bordes rectos como figuras curvas hasta las dimensiones requeridas sin

necesidad de equipo de manipulacin costoso. La direccin de corte puede alterarse continuamente durante la operacin.

Principios de Funcionamiento

El proceso de corte con gas oxicombustible se vale de un soplete provisto de una boquilla. Las funciones del soplete son

producir llamas de precalentamiento mediante la mezcla del gas y el oxgeno en las proporciones correctas y suministrar

un chorro concentrado de oxgeno de alta pureza a la zona de reaccin. El oxgeno oxida el metal caliente y tambin hace

saltar los productos de reaccin fundidos eliminndolos del corte. El soplete mezcla el combustible y el oxgeno para las

llamas de precalentamiento y dirige el chorro de oxgeno hacia el corte. La boquilla de corte del soplete contiene varias

salidas para llamas de precalentamiento y un conducto central para el oxgeno de corte.

La llama de precalentamiento sirve para calentar el metal hasta una temperatura en la que el metal reaccionar con el

oxgeno de corte. El chorro de oxgeno oxida rpidamente casi todo el metal de una seccin angosta para efectuar el

corte. Los xidos del metal y el metal derretido son expulsados del rea de corte por la energa cintica del chorro de

oxgeno. Cuando el soplete se desplaza sobre la pieza de trabajo a una velocidad apropiada, se obtiene una accin de

corte continua. El soplete puede moverse a mano o con un carro mecanizado. La precisin de una operacin manual

depende en gran medida de la habilidad del operador. La operacin mecanizada casi siempre mejora la precisin y la

rapidez del corte y el acabado de las superficies cortadas.

Ancho del corte. Cuando se corta una pieza con un proceso de OC, se elimina progresivamente una franja angosta del

metal. El ancho de esta franja se denomina ancho del corte, El control del ancho del corte es importante en las

operaciones en las que la precisin dimensional de la pieza y la ortogonalidad de los bordes cortados son factores

significativos del control de calidad. En el proceso OFC, el ancho del corte depende del tamao de la salida de oxgeno,

del tipo de boquilla empleada, de la velocidad de corte y de las velocidades de flujo del oxgeno de corte y de los gases

de precalentamiento. Al aumentar el espesor del material, por lo regular es necesario incrementar la velocidad de flujo del

oxgeno. Se requieren boquillas de corte con salidas ms grandes para el oxgeno de corte cuando se incrementa la

velocidad de flujo. En consecuencia, la anchura del corte aumenta al aumentar el espesor del material cortado.

El ancho del corte tiene especial importancia cuando se cortan figuras. Al planificar el trabajo o al disear la plantilla debe

compensarse por el ancho del corte. En general, con materiales de hasta 50 mm (2 pulg) de espesor, el ancho del corte

puede mantenerse dentro de +0.4 mm (+1/64 de pulg). Arrastre. Cuando se ajusta la velocidad del soplete de corte de

modo que el chorro de oxigeno entra por la parte superior del corte y sale por la parte inferior sin apartarse del eje de la

boquilla del soplete, el corte tendr arrastre cero. Si se aumenta la velocidad de corte, o si se reduce el flujo de oxgeno,

habr menos oxgeno disponible en las regiones inferiores del corte. Al haber menos oxgeno, la velocidad de la reaccin

de oxidacin disminuir, y adems el chorro de oxgeno tendr menos energa para expulsar los productos de reaccin

del rea de corte. El resultado es que la parte ms distante del chorro de corte se atrasa con respecto a la parte ms

cercana a la punta del soplete. La longitud de este retraso, medida a lo largo de la lnea del corte, se denomina arrastre.

El arrastre tambin puede expresarse como un porcentaje del espesor del corte. Un arrastre del 10% significa que el

extremo lejano del corte va detrs del extremo cercano una distancia igual al 10% del espesor del material.

Un aumento en la velocidad de corte sin incrementar el flujo de oxgeno por lo regular produce un arrastre mayor, lo cual

puede ir en perjuicio de la calidad del corte. Tambin es muy probable que a velocidades excesivas haya una prdida de

corte. Puede haber arrastre inverso si el flujo de oxgeno de corte es demasiado elevado o si la velocidad de recorrido es

excesivamente baja. En estas condiciones, casi siempre se obtienen cortes de calidad deficiente. Un retraso en el chorro

de corte debido a una alineacin incorrecta del soplete no se considera como arrastre.

Las velocidades de corte por debajo de las recomendadas para cortes de calidad ptima casi siempre producen

irregularidades en el ancho del corte. El chorro de oxgeno oxida y expulsa material adicional de ambos lados del corte de

manera inconsistente. Una flama de precalentamiento excesiva resulta en una fusin indeseable y un ensanchamiento del

corte en la parte superior.

Vous aimerez peut-être aussi

- Manual de Motores EléctricosDocument17 pagesManual de Motores EléctricosjommboPas encore d'évaluation

- Practicas LB - Dimensiones y Tolerancias GeometricasDocument50 pagesPracticas LB - Dimensiones y Tolerancias GeometricasVioleta de la CruzPas encore d'évaluation

- Herramientas de Medicion y TrazadoDocument14 pagesHerramientas de Medicion y TrazadoAlex GonzalezPas encore d'évaluation

- Trazado MecanicoDocument5 pagesTrazado MecanicoDanny TipantaPas encore d'évaluation

- Equipo14-Metrología y Normalización-Act3Document37 pagesEquipo14-Metrología y Normalización-Act3Emiliano Gutiérrez OliveraPas encore d'évaluation

- Guia de Practicas Conformado de Metales Metrologia Practica IIDocument10 pagesGuia de Practicas Conformado de Metales Metrologia Practica IIMoises Alvaro Huacca CcasoPas encore d'évaluation

- Emit Emit-217 Formatoalumnotrabajofinal Tr1Document14 pagesEmit Emit-217 Formatoalumnotrabajofinal Tr1Fernando Requejo SanchezPas encore d'évaluation

- Practica 1 Medicion LinealDocument15 pagesPractica 1 Medicion LinealLuis CamachoPas encore d'évaluation

- CuestionarioDocument38 pagesCuestionarioChristian OrtizPas encore d'évaluation

- A de Viruta Clase2Document12 pagesA de Viruta Clase2Cristian CuacesPas encore d'évaluation

- Aula 2 - TecMecSold - Instrumentos de Medición Directa e Indirecta - 2Document3 pagesAula 2 - TecMecSold - Instrumentos de Medición Directa e Indirecta - 2Dejanira Martínez BalbuenaPas encore d'évaluation

- SoldaduraDocument90 pagesSoldaduraLiamPas encore d'évaluation

- Patrones y Calibres - Grupo 1Document13 pagesPatrones y Calibres - Grupo 1Paolo ParedesPas encore d'évaluation

- Segundo Corte-Actividad 1Document22 pagesSegundo Corte-Actividad 1CRISTIAN MARCELO FAJARDO PARRA (:-)Pas encore d'évaluation

- Trazado y Aserrado ManualDocument28 pagesTrazado y Aserrado ManualBrayan Alexis Ruiz Ojeda50% (2)

- Taller Ajuste 1 Año: El MartilloDocument15 pagesTaller Ajuste 1 Año: El MartilloEmiliano FloresPas encore d'évaluation

- Reporte Equipos de MedicionDocument12 pagesReporte Equipos de MedicionCristian ReyesPas encore d'évaluation

- Medicion y Instrumentos de Un PernoDocument7 pagesMedicion y Instrumentos de Un PernoALAN DAVID SURCO HUAHUASONCCOPas encore d'évaluation

- UT2.1 MetrologíaDocument23 pagesUT2.1 MetrologíaAdriana Serrano ZamoraPas encore d'évaluation

- Cuestionario de Preguntas de Fundamentos de Educación TécnicaDocument8 pagesCuestionario de Preguntas de Fundamentos de Educación TécnicaKaren UlloaPas encore d'évaluation

- Informe1 Mediciones-LinealesDocument8 pagesInforme1 Mediciones-LinealesEnrique GallardoPas encore d'évaluation

- 1 Trazado y Aserrado ManualDocument17 pages1 Trazado y Aserrado Manualfabian hernandez33% (3)

- Procedimiento de Trazado de Tubos, Perfiles y ChapasDocument20 pagesProcedimiento de Trazado de Tubos, Perfiles y Chapasvladimir_71Pas encore d'évaluation

- 01 TEMA 01 MetrologiaDocument29 pages01 TEMA 01 MetrologiaJavier Marín Mérida100% (1)

- Medicion y TrazadoDocument13 pagesMedicion y TrazadoVíctor Campos FalconíPas encore d'évaluation

- 6 Galgas y ComparadoresDocument42 pages6 Galgas y ComparadoresRodrii RoblesPas encore d'évaluation

- ReglaDocument6 pagesReglaBeatrice CastelánPas encore d'évaluation

- Taller #6 - Operaciones de Banco No 1Document6 pagesTaller #6 - Operaciones de Banco No 1samuelPas encore d'évaluation

- Herramientas de Carpinteria MetalicaDocument4 pagesHerramientas de Carpinteria Metalicaracso1770% (1)

- Operaciones HBDocument13 pagesOperaciones HBjanchapaPas encore d'évaluation

- Las Herramientas de Sistema de MedicionDocument3 pagesLas Herramientas de Sistema de MedicionAarón QuirósPas encore d'évaluation

- Cuaderno de Informes Yoel Sanchez (1) FALTA TAREA FINAL TERMINADODocument34 pagesCuaderno de Informes Yoel Sanchez (1) FALTA TAREA FINAL TERMINADOYoel SánchezPas encore d'évaluation

- STEAM Metalmecánica I - Guia 3Document6 pagesSTEAM Metalmecánica I - Guia 3Pablo Andres Rojo PazPas encore d'évaluation

- Cuestionarios Martillo TornoDocument106 pagesCuestionarios Martillo TornoFanny Antonella Calsin Gutiérrez100% (1)

- PRACTICA No 1 y 2Document24 pagesPRACTICA No 1 y 2Lokus ArlequinPas encore d'évaluation

- Practica 1 Medición LinealDocument10 pagesPractica 1 Medición LinealJorge EspinosaPas encore d'évaluation

- Dibujo y Calculo de SoldaduraDocument5 pagesDibujo y Calculo de SoldaduraJulio Suma Ch.Pas encore d'évaluation

- Instrumentos de MetrologiaDocument16 pagesInstrumentos de MetrologiaAdrian JassoPas encore d'évaluation

- Foro DESARROLLODocument14 pagesForo DESARROLLOJose Gallardo MallquiPas encore d'évaluation

- Mccu Mccu-217 Trabajo FinalDocument10 pagesMccu Mccu-217 Trabajo Finalangeloblaszavaleta002Pas encore d'évaluation

- Instrumentos de MedicionDocument14 pagesInstrumentos de MedicionWISTON FRANCO MOSQUERAPas encore d'évaluation

- Banco 2Document5 pagesBanco 2Diana A. ContrerasPas encore d'évaluation

- El Limado Trazado y GraneteadoDocument8 pagesEl Limado Trazado y GraneteadoCamilaValeriaTgPas encore d'évaluation

- Cuestionario 1 y 2Document23 pagesCuestionario 1 y 2Cristian OrtizPas encore d'évaluation

- Banco Semana 1Document44 pagesBanco Semana 1jean carlos ayala cernaPas encore d'évaluation

- Grupo 4: "Flexómetro, Winchas, Plomadas, Miras, Jalones, Piquetes, Trípode y Eclímetro"Document33 pagesGrupo 4: "Flexómetro, Winchas, Plomadas, Miras, Jalones, Piquetes, Trípode y Eclímetro"YULIZA HUAHUASONCCO HUAMANPas encore d'évaluation

- Informe N°3 Instrumentos TopografícosDocument18 pagesInforme N°3 Instrumentos TopografícosJoel FernandezPas encore d'évaluation

- Universidad Autónoma de Nuevo León Fime Laboratorio de Metrología Brigada: 111 Lunes M2Document9 pagesUniversidad Autónoma de Nuevo León Fime Laboratorio de Metrología Brigada: 111 Lunes M2Luis SandovalPas encore d'évaluation

- Resumen Unidad 7 MECANICA-GENERALDocument4 pagesResumen Unidad 7 MECANICA-GENERALRamos,Rivera SigfredoPas encore d'évaluation

- Tarea 1 Hojalateria 20211-1Document23 pagesTarea 1 Hojalateria 20211-1Angie OcañaPas encore d'évaluation

- EscalímetroDocument7 pagesEscalímetroDiego NasrPas encore d'évaluation

- Metrologia Bloque 4Document14 pagesMetrologia Bloque 4Enrique Montiel SánchezPas encore d'évaluation

- Instrumentos de MedicionDocument7 pagesInstrumentos de MedicionMartin Salgado ArandaPas encore d'évaluation

- Compas EsDocument8 pagesCompas Eszaida quispePas encore d'évaluation

- Galgas y CalibresDocument14 pagesGalgas y CalibresLOZANO LINO JOYCE ALLISONPas encore d'évaluation

- Tarea - 2 - Definicion y Clasificacion de Los Instrumentos..Document9 pagesTarea - 2 - Definicion y Clasificacion de Los Instrumentos..sebastian Amador FloresPas encore d'évaluation

- Taller MetrologiaDocument16 pagesTaller MetrologiaRichard MedinaPas encore d'évaluation

- Actividad Taller Metalmecanica 2° Año CBTDocument9 pagesActividad Taller Metalmecanica 2° Año CBTGriselda SotoPas encore d'évaluation

- Instrumentos de MedicionDocument8 pagesInstrumentos de MedicionAlex ContrerasPas encore d'évaluation

- ReferenciaDocument1 pageReferenciaKlever TiguaPas encore d'évaluation

- FIP Electromecánica AutomotrizDocument24 pagesFIP Electromecánica AutomotrizKlever TiguaPas encore d'évaluation

- RECTANGULOS Model PDFDocument1 pageRECTANGULOS Model PDFKlever TiguaPas encore d'évaluation

- Simetria ModelDocument1 pageSimetria ModelKlever TiguaPas encore d'évaluation

- Aplicacion de Comando Offset-ModelDocument1 pageAplicacion de Comando Offset-ModelKlever TiguaPas encore d'évaluation

- Move Copy Totate Trim ModelDocument1 pageMove Copy Totate Trim ModelKlever TiguaPas encore d'évaluation

- Isometrico Presentación1Document1 pageIsometrico Presentación1Klever TiguaPas encore d'évaluation

- Practica de Circulos-ModelDocument1 pagePractica de Circulos-ModelKlever TiguaPas encore d'évaluation

- Polígonos ModelDocument1 pagePolígonos ModelKlever TiguaPas encore d'évaluation

- LAMINA Presentación1Document1 pageLAMINA Presentación1Klever TiguaPas encore d'évaluation

- SOLIDO Presentación2 PDFDocument1 pageSOLIDO Presentación2 PDFKlever TiguaPas encore d'évaluation

- Investigacion de Accidente TAScDocument12 pagesInvestigacion de Accidente TAScKlever Tigua0% (1)

- LeccionDocument1 pageLeccionKlever TiguaPas encore d'évaluation

- Lamina Aplicado Capas-Presentación1Document1 pageLamina Aplicado Capas-Presentación1Klever TiguaPas encore d'évaluation

- Pulgadas Presentación1Document1 pagePulgadas Presentación1Klever TiguaPas encore d'évaluation

- Escala Presentación1Document1 pageEscala Presentación1Klever TiguaPas encore d'évaluation

- Grosor Lineas Presentación1Document1 pageGrosor Lineas Presentación1Klever TiguaPas encore d'évaluation

- Diametro Model Presentación1Document1 pageDiametro Model Presentación1Klever TiguaPas encore d'évaluation

- Examen 19 0615 Presentación1Document1 pageExamen 19 0615 Presentación1Klever TiguaPas encore d'évaluation

- Aplicacion Rectangular Presentación1Document1 pageAplicacion Rectangular Presentación1Klever TiguaPas encore d'évaluation

- Instructivo para Ploteo y Escalas en AutoCADDocument9 pagesInstructivo para Ploteo y Escalas en AutoCADYerson MendozaPas encore d'évaluation

- 11 Inspeccion ErgonomiaDocument1 page11 Inspeccion ErgonomiaCarOl Palma GPas encore d'évaluation

- Audit Manual SpanishDocument40 pagesAudit Manual SpanishAlex Huaman IdrogoPas encore d'évaluation

- Capas Presentación1Document1 pageCapas Presentación1Klever TiguaPas encore d'évaluation

- Matriz Polar - Presentación1Document1 pageMatriz Polar - Presentación1Klever TiguaPas encore d'évaluation

- Formato Matriz ACHSDocument13 pagesFormato Matriz ACHSKlever Tigua80% (5)

- GTC 45 PrintDocument1 pageGTC 45 PrintKlever TiguaPas encore d'évaluation

- Lamina6 PDFDocument1 pageLamina6 PDFKlever TiguaPas encore d'évaluation

- Insht MatrizDocument4 pagesInsht MatrizKlever Tigua100% (2)

- Matriz de Riesgo de Acuerdo Con OSHAS 18001Document1 pageMatriz de Riesgo de Acuerdo Con OSHAS 18001uzzn100% (3)

- Api 650, 651, & 653 - Septiembre 2008Document571 pagesApi 650, 651, & 653 - Septiembre 2008miltonfcPas encore d'évaluation

- 03 Teoria Fatiga PDFDocument59 pages03 Teoria Fatiga PDFAlejandro OjedaPas encore d'évaluation

- Dialnet LaHerreriaDeOrorbiaDocument66 pagesDialnet LaHerreriaDeOrorbiaDaniel NeiraPas encore d'évaluation

- BISAGRASDocument14 pagesBISAGRASUlpianoxx1992Pas encore d'évaluation

- Ensayo de La Chispa y LimaDocument6 pagesEnsayo de La Chispa y LimaJuanPas encore d'évaluation

- Foro TematicoDocument4 pagesForo TematicoJos Casani GarciaPas encore d'évaluation

- Normativa - ICHA - CLDocument20 pagesNormativa - ICHA - CLJonathan OlavarriaPas encore d'évaluation

- Armaduras RenierDocument11 pagesArmaduras RenierREMIERPas encore d'évaluation

- Columnas Cargadas AxialmenteDocument15 pagesColumnas Cargadas AxialmenteIsaac EscudePas encore d'évaluation

- Procedimiento Trabajo Seguro Instalacion de Tabiqueria MetalcomDocument7 pagesProcedimiento Trabajo Seguro Instalacion de Tabiqueria MetalcomYERKO ESTEBAN ROMAN PIZARROPas encore d'évaluation

- Control de Agrietamiento ConcretoDocument4 pagesControl de Agrietamiento ConcretoJhoana Bellido YarlequéPas encore d'évaluation

- Rehabilitacion Estructural Refineria Man PDFDocument13 pagesRehabilitacion Estructural Refineria Man PDFJose Miguel Romero SevillaPas encore d'évaluation

- 3.pets Soldadura - 08-05-18Document3 pages3.pets Soldadura - 08-05-18erikaPas encore d'évaluation

- Newcon Espanol MiningDocument6 pagesNewcon Espanol Mining123456jodaPas encore d'évaluation

- 1000 Metax: Cama Eléctrica para Parto VerticalDocument3 pages1000 Metax: Cama Eléctrica para Parto Verticaljorge5hugoPas encore d'évaluation

- MODELO Ficha Tecnica Maquinaria y EquiposDocument2 pagesMODELO Ficha Tecnica Maquinaria y EquiposYeniffer Andrea Tarazona100% (2)

- Quebrada Blanca Fase 2 (QB2) : DOCUMENT REVIEW STATUS STAMP (To Be Filled by Bechtel)Document4 pagesQuebrada Blanca Fase 2 (QB2) : DOCUMENT REVIEW STATUS STAMP (To Be Filled by Bechtel)edu copperPas encore d'évaluation

- Es Castolin Spain 2014 PDFDocument138 pagesEs Castolin Spain 2014 PDFDiego Martínez FernándezPas encore d'évaluation

- Proyecto Casa HileraDocument15 pagesProyecto Casa HileraBryam PacharPas encore d'évaluation

- Semana 9 Diseño Sismorresistente de VigasDocument71 pagesSemana 9 Diseño Sismorresistente de VigasMadyori FGPas encore d'évaluation

- Articulo Sobre BancadasDocument50 pagesArticulo Sobre BancadasOdlanier José MendozaPas encore d'évaluation

- Laboratorio #02 - Grupo 6Document21 pagesLaboratorio #02 - Grupo 6Carlos Muñoz vitorPas encore d'évaluation

- Unidad 5. Procesos de ManufacturaDocument13 pagesUnidad 5. Procesos de ManufacturaNEXTERPas encore d'évaluation

- Especif Técnicas MANUEL BENITO LINARESDocument31 pagesEspecif Técnicas MANUEL BENITO LINARESvelostrongPas encore d'évaluation

- Concreto Elaborado en Obra Vs PremezcladoDocument21 pagesConcreto Elaborado en Obra Vs PremezcladoDannia Fiorella Espinoza Andía0% (1)

- Construcción Del Puente Peatonal Sobre El Rio Atrato Interseccion MalecónDocument37 pagesConstrucción Del Puente Peatonal Sobre El Rio Atrato Interseccion MalecónYudiiAndreaGamboaMorenoPas encore d'évaluation

- Materiales FerrososDocument2 pagesMateriales Ferrosos4bbuiguesestanis25% (4)

- Metodos y Modelos de Programacion Lineal 2 Caso 5Document14 pagesMetodos y Modelos de Programacion Lineal 2 Caso 5Luiizz MartiinezzPas encore d'évaluation

- Informe - Moldeo y ColadaDocument23 pagesInforme - Moldeo y ColadaDavid Fernández Villanueva100% (1)

- AWS D1.1 PresentaciónDocument50 pagesAWS D1.1 Presentaciónrabacet23Pas encore d'évaluation