Académique Documents

Professionnel Documents

Culture Documents

TT-110 Final Modelo Probabilistico Del Transporte de Mineral en Mineria

Transféré par

Navarrete Chavez DashiellCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TT-110 Final Modelo Probabilistico Del Transporte de Mineral en Mineria

Transféré par

Navarrete Chavez DashiellDroits d'auteur :

Formats disponibles

MODELO PROBABILSTICO DEL TRANSPORTE DE MINERAL EN MINERA

SUPERFICIAL

Al Comit Encuentro de Operadores PERUMIN, 29 Convencin Minera

La presentacin y sustentacin del trabajo ser realizada por los siguientes

integrantes del Grupo de Investigacin y estudiantes de la Escuela de Minas de

la FIGMM - UNI:

Cano Vasquez, Dino Caszely, Egresado 2007 de la Escuela de Minas.

dccv_74@hotmail.com

De La Cruz Olivares, Eder Michel, Egresado 2008 de la Escuela de Minas.

ederm_5@hotmail.com

Huaraz Aranda, Juan Giancarlo, Egresado 2007 de la Escuela de Minas.

giancar2001@hotmail.com

Wong Villena, Javier, Estudiante de 7mo. ciclo de Ingeniera de Minas.

javwovi@hotmail.com

Gutierrez Mallqui, Manolo Ericson, Estudiante de 8vo. ciclo de Ingeniera de Minas.

ericzons@hotmail.com

Asesor y Director del Grupo de Investigacin:

Dr. Alfredo Marn Surez, Docteur Ingnieur graduado en la cole Nationale

Superieure Des Mines de Paris y Director del Centro Geoestadstico Peruano.

Profesor Principal de los cursos de Geoestadstica y Anlisis de Sistemas Mineros de

la Universidad Nacional de Ingeniera.

Correo electrnico: alfredomaringeo@hotmail.com

Direccin: Calle de las Letras 199 Dpto. 1104. San Borja, Lima - Per

Telfono: 224-2603

Celular: 998-998-555

I. RESUMEN

El marco terico de esta investigacin aplicada a la ingeniera de minas est

constituido por la aplicacin de modelos matemticos probabilsticos con la ayuda de

lenguajes de simulacin discreta evento - evento. Estos lenguajes de simulacin

utilizan los conceptos del Teorema de Lmite Central de A. Liapounov, de la Teora de

Colas, el mtodo de Monte Carlo de John Von Neumann, entre otros, para

aproximarse a la realidad.

El modelo matemtico probabilstico presentado en este trabajo, se dise y program

haciendo uso del lenguaje de simulacin GPSS World versin estudiantil, para ser

aplicado en las operaciones de transporte de mineral a tajo abierto. El modelo ha sido

desarrollado para reproducir y estudiar la operacin del sistema de transporte de

mineral en una guardia, permitindonos simular la produccin en toneladas de mineral,

estimar el porcentaje de utilizacin de los equipos de carguo: palas y cargadores

frontales, y estimar el nmero de camiones que pueden presentarse en la cola de cada

unidad de carga y descarga. Este modelo matemtico puede ser utilizado para el

diseo de nuevas rutas, diseo de una nueva flota de transporte, entre otras

aplicaciones.

II. OBJETIVOS

1. Desarrollar la metodologa para modelar el sistema de transporte de mineral en

minera superficial y validar el modelo en el tajo Ral Rojas de la mina Paragsha.

2. Analizar las principales variables que afectan el desarrollo de la operacin de

transporte de mineral como: el nmero de camiones que operan en el sistema.

3. Mostrar que dicho modelo puede ser una herramienta de prediccin de la gerencia

tcnica que permita mejorar el sistema de transporte.

III. RECOLECCIN DE DATOS

1. Descripcin del sistema de transporte

2

Figura N1. Vista panormica de la unidad minera Paragsha Volcan, Cerro de Pasco.

El tajo en estudio presenta los siguientes componentes:

1.1 Planes de explotacin (frentes)

1.1.1 Plan Diamante.- En este plan se encuentra mineral de alta ley que permite

cumplir con la ley de cabeza que exige la planta concentradora. Este plan se ubica en

el nivel 4080m, debido a la profundidad de esta zona los camiones de 120 t no pueden

ingresar con excepcin de los Lectra Haul 1526 y 1523; todos los camiones chicos

ingresan. En este plan trabaja la pala 1339, el mineral de este plan es trasladado a

Placas Superiores para su ingreso en la Chancadora.

1.1.2 Plan C.- En este plan se realizan trabajos de desbroce, aqu trabaja la pala

1333. Este plan se ubica en el nivel 4190m. A esta zona slo se dirigen camiones

chicos de 100 t, el desmonte de este plan es trasladado al botadero Rumiallana.

1.1.3 Plan L.- En este plan se realizan trabajos de desbroce, la pala ubicada en esta

zona es la pala 1331. Este plan se ubica en el nivel 4310m, a esta zona slo se dirigen

camiones de 120 t y el desmonte es trasladado al botadero Hanancocha.

1.2 Botaderos de desmonte

1.2.1 Botadero Hanancocha.- En este botadero los camiones pueden descargar el

desmonte simultneamente. El botadero Hanancocha se ubica en el nivel 4600m, a

una distancia, siguiendo la ruta del camin, de 195m del tajo.

1.2.2 Botadero Rumiallana.- En este botadero los camiones pueden descargar el

desmonte simultneamente. El botadero Rumiallana se ubica en el nivel 4410m a una

distancia, siguiendo la ruta del camin, de 140m del tajo.

3

1.3 Zona de descarga de mineral (placas)

1.3.1 Placas Superiores.- Llamada as porque esta zona se subdivide en trece

ubicaciones de descarga segn el tipo de mineral que trae el camin. En la parte

inferior a estas placas se encuentra la zona de blending en la que se mezcla el mineral

para cumplir con la ley de cabeza. Esta zona se ubica en el nivel 4330m y junto al tajo.

1.4 Zona de salida de camiones (garaje).- Los camiones salen del garaje los das

Lunes en la primera guardia, y no regresan hasta el fin de la tercera guardia del da

Domingo; esto debido al cambio en caliente que consiste en trasladar al personal que

ingresa al tajo hasta el lugar donde se ubica su equipo. La flota consta de 12 camiones

chicos y 7 grandes. El garaje se ubica en el nivel 4340m y est a 30m del tajo.

1.5 Cruce Despachador (despachador).- El Cruce Despachador es el lugar en el que

se encuentra ubicada la cabina del despachador, la cual se encuentra a cargo de una

persona que coordina la direccin que debe tomar los camiones y registra los datos

que se presentan durante la operacin: ciclos de trabajo de los camiones y los

destinos que tienen los camiones en cada viaje. Tambin se encarga de ceder el paso

a los camiones, que llevan mineral a la zona de placas, los que llevan desmonte al

botadero Hanancocha proveniente del Plan L, y los que regresan para ingresar al tajo

nuevamente. El Cruce Despachador se encuentra en el nivel 4310m, junto al tajo.

2. Datos para el modelo probabilstico

Mapa de rutas de los equipos del sistema de transporte pala camin.

Tiempos de cada trayecto por segmentos.

Tiempos de servicio de todas las palas.

Tiempos de descarga en los botaderos y pilas de material.

Cdigos de las maquinarias con sus respectivas capacidades.

Descripcin de la operacin en una guardia.

Descripcin de cantidades de material a transportar en cada frente de trabajo.

Relacin desmonte - mineral en cada frente de trabajo.

Descripcin de los caminos: cruces, tipo de va, restricciones, etc.

Cantidad de material que ingresa a la chancadora, botaderos, pilas, etc.

Caractersticas de las lneas de espera en los botaderos y pilas.

4

3. Toma de tiempos

3.1 Entrada o salida del sistema de transporte

Tabla N1. Tiempos en la entrada o salida del sistema

Donde:

- Tiempo de entrada o de salida del sistema del objeto, para

nuestra aplicacin el camin. Para

-Tiempo de entrada o de salida del sistema del objeto.

-Diferencia de tiempos, para este caso:

3.2 Recorrido entre dos puntos

Tabla N2. Tiempos del recorrido

Donde:

- Tiempo en el punto, punto inicial de un tramo determinado, al

pasar

el objeto (camin en nuestra aplicacin). Para

- Tiempo en el punto, punto final del mismo tramo, al pasar el

objeto.

- Diferencia de tiempos, para este caso:

3.3 Servicios

Tabla N3. Tiempos del servicio

Donde:

- Tiempo de entrada al servicio (carga o descarga) del objeto

(camin). Para

- Tiempo de salida del servicio (carga o descarga) del objeto

(camin).

5

- Diferencia de tiempos, para este caso:

4. Recorrido (tiempos promedios): Se tom los tiempos a los equipos que

transportan el mineral teniendo los siguientes resultados:

Tabla N4. Cdigos y tiempos promedios

Cdigo Zonas Cargado Descargado

T8 Rumiallana Tacna - Arica 384,40 288,00

T10 Plan L Despachador 35,11 28,40

T11 Hanancocha Despachador 415,66 328,93

T9 Placas Superior Despachador 67,65 66,79

T7 Bocamina Diamante 172,34 167,25

T6 Bocamina

Plan C

antiguo 233,71 170,00

T5 Nivel 4210

Plan C

antiguo 218,55 173,36

T4 Nivel 4210 Tacna - Arica 267,21 145,24

T13 Nivel 4210 Plan C 61,82 48,86

T3 Tacna - Arica Despachador 150,10 107,66

IV. APLICACIN

1. Definicin de simulacin.- El fundamento racional para usar la simulacin en

cualquier disciplina (sea econmica o investigacin de operaciones) es la bsqueda

constante del hombre por adquirir conocimientos relativos a la prediccin del futuro.

Figura N2. Enfoque de simulacin

Simulacin, es una tcnica numrica para conducir experimentos en una computadora

digital, los cuales requieren ciertos tipos de modelos lgicos y matemticos, que

describen el comportamiento de un sistema en perodos extensos de tiempo real.

Figura N3. Ciclo de la simulacin

6

2. Anlisis de Monte Carlo.- El anlisis de Monte Carlo es una tcnica de simulacin

para problemas que tienen una base estocstica o probabilstica como el anlisis de

sistemas de transporte que presenta variables estocsticas por naturaleza.

2.1 Mtodo grfico.- En la siguiente figura se muestra la generacin de un tiempo

simulado utilizando el mtodo de Monte Carlo que consiste en la generacin de un

valor aleatorio, este valor es proyectado sobre la funcin de distribucin acumulada de

la variable que queremos simular y arroja un tiempo simulado que cumple con su ley

de distribucin que es el comportamiento que tiene en la realidad.

Figura N4. Mtodo de Monte Carlo para la generacin de tiempos simulados

2.2 Mtodo analtico.- El mismo procedimiento puede ser realizado utilizando un

modelo polinomial que represente a la funcin acumulada, de manera que al generar

un valor con la funcin de distribucin uniforme se evale en la funcin inversa de la

funcin de distribucin acumulada de la variable que se desea simular. Ver Anexo VII.

Tabla N5. Tiempo simulado utilizando un modelo polinomial*

Punto xi yi i

1 0.0366 125.790

0

127.8510

2 0.0488 133.360

0

130.6963

7

3 0.1098 140.930

0

141.3931

4 0.1829 148.500

0

148.9974

5 0.2927 156.070

0

155.6054

6 0.4634 163.640

0

163.5483

7 0.6585 171.210

0

172.9702

8 0.7320 178.790

0

177.2544

* El modelo polinomial utilizado fue calculado por regresin y se obtuvo un r

2

= 0.998

V. DESARROLLO

1. Metodologa.- Los datos recolectados en campo son analizados estadsticamente

con el uso de programas propios desarrollados en Visual Basic 6.0, graficamos la

funcin de distribucin acumulada y de dicha grfica, elaborada con el AutoLISP del

AutoCAD, tomaremos los puntos que sern ingresados al modelo probabilstico. Para

el tramo T5 (camin vaco) los resultados son:

Tabla N6. Intervalos de frecuencias

Intervalo mi xi fi Fi

[122,00-

129,57>

125,7900 3 0,0366 0,0366

[129,57-

137,14>

133,3600 1 0,0122 0,0488

[137,14-

144,71>

140,9300 5 0,0610 0,1098

[144,71-

152,29>

148,5000 6 0,0732 0,1829

[152,29-

159,86>

156,0700 9 0,1098 0,2927

[159,86-

167,43>

163,6400 14 0,1707 0,4634

[167,43-

175,00>

171,2100 16 0,1951 0,6585

[175,00-

182,57>

178,7900 5 0,0610 0,7195

[182,57-

190,14>

186,3600 11 0,1341 0,8537

[190,14-

197,71>

193,9300 2 0,0244 0,8780

[197,71-

205,29>

201,5000 4 0,0488 0,9268

[205,29-

212,86>

209,0700 2 0,0244 0,9512

[212,86-

220,43>

216,6400 3 0,0366 0,9878

[220,43-

228,00>

224,2100 1 0,0122 1,0000

Grfico N1. Funcin de distribucin

acumulada

Se procede a desarrollar el modelo probabilstico siguiendo la lgica de la operacin y

tomando en cuenta sus restricciones. El modelo es representado en el diagrama de

bloques. Este a su vez es implementado en el Lenguaje de Simulacin GPSS.

8

Validamos el modelo eligiendo una variable de estado que en este caso es la

produccin de mina por guardia. Finalmente hacemos el anlisis de sensibilidad

utilizando el modelo probabilstico ya validado.

2. Validacin del modelo.- Para este sistema de transporte de mineral, se simul con

las condiciones de la semana que se presenta en la operacin. Estos son los

resultados al final de una guardia.

Tabla N7. Tonelaje arrojado por el

modelo

Zonas de descarga Tonelaje (t)

Placas superiores 8520.0

Botadero Hanancocha 5400.0

Botadero Rumiallana 3100.0

Tabla N8. Eficiencias arrojadas por el

modelo

Zonas de servicio

Eficiencia

Pala 1339 - Plan

89.6

Pala 1331- Plan L 39.1

Pala 1333 - Plan C 39.6

Tabla N9. Validacin del modelo utilizando la variable de estado Tonelaje por guardia

Tonelaje por guardia (t) Aproximacin (%)

Modelo 8520.0 95%

Sistema real 9000.0

3. Resultados de la corrida del modelo

Tabla N10. Tonelaje y Eficiencia vs. Nmero de camiones chicos

N Cam-chicos Toneladas - placas(t) Eficiencia pala (%)

0 2640.0 24.1%

1 3740.0 34.6%

2 4840.0 47.3%

3 5720.0 58.6%

4 6840.0 70.8%

5 7840.0 77.5%

6 8520.0 89.6%

7 9000.0 95.1%

8 9060.0 96.6%

9 8820.0 96.8%

10 9020.0 96.8%

* N Cam-Grandes = 2 ** Plan Diamante

9

Grfico N2. Tonelaje por guardia vs.

Nmero de camiones chicos (N de

camiones grandes igual a 2).

En este grfico se aprecia que para 8

camiones chicos se obtiene el mayor

tonelaje por guardia, esta corrida se

realiz manteniendo la asignacin de

dos camiones grandes a la pala 1339.

Grfico N3. Eficiencia de la pala 1339

vs. Nmero de camiones chicos (N de

camiones grandes igual a 2).

Se aprecia que la eficiencia ms alta de

la pala 1339 se alcanza al trabajar con

un nmero de 7 a 9 camiones chicos,

se mantuvo los dos camiones grandes

asignados a la pala 1339.

Tabla N11. Tonelaje y Eficiencia vs. Nmero de camiones chicos

N Cam-chicos Toneladas - placas(t) Eficiencia pala (%)

0 1320.0 12.5%

1 2420.0 24.4%

2 3520.0 34.6%

3 4420.0 50.8%

4 5520.0 59.2%

5 6420.0 72.3%

6 7620.0 78.9%

7 8200.0 91.6%

8 8700.0 96.0%

9 8880.0 96.6%

10 8760.0 96.6%

* N Cam-Grandes = 1 ** Plan Diamante

Grfico N4. Tonelaje por guardia vs.

Nmero de camiones chicos (N de

camiones grandes igual a 1).

10

En este grfico se aprecia que para 9

camiones chicos se obtiene el mayor

tonelaje por guardia, esta corrida se

realiz manteniendo la asignacin de

un camin grande a la pala 1339.

Grfico N5. Eficiencia de la pala 1339

vs. Nmero de camiones chicos (N de

camiones grandes igual a 1).

Se aprecia que la eficiencia ms alta de

la pala 1339 se alcanza al trabajar con

un nmero de 7 a 8 camiones chicos,

se mantuvo un camin grande

asignado a la pala 1339.

Tabla N12. Tonelaje y Eficiencia vs. Nmero de camiones chicos

N Cam-chicos Toneladas - placas(t) Eficiencia pala (%)

0 0.0 0.0%

1 1100.0 11.7%

2 2200.0 23.8%

3 3300.0 36.2%

4 4400.0 47.6%

5 5500.0 58.6%

6 6500.0 71.6%

7 7300.0 84.2%

8 8100.0 91.2%

9 8700.0 95.4%

10 8700.0 96.9%

* N Cam-Grandes = 0 ** Plan Diamante

Grfico N6. Tonelaje por guardia vs.

Nmero de camiones chicos (N de

camiones grandes igual a 0).

11

En este grfico se aprecia que para 9

camiones chicos se obtiene el mayor

tonelaje, esta corrida se realiz

eliminando los camiones grandes

asignados a la pala 1339 inicialmente.

.

Grfico N7. Eficiencia de la pala 1339

vs. Nmero de camiones chicos (N de

camiones grandes igual a 0).

Se aprecia que la eficiencia ms alta de

la pala 1339 se alcanza al trabajar con

un nmero de 8 a 9 camiones chicos,

se eliminaron los camiones grandes

asignados a la pala 1339 inicialmente.

.

VI. CONCLUSIONES

1. Se logr validar el modelo de simulacin construido a partir de los datos de prueba

del sistema pala camin de la unidad Paragsha - Volcan de Cerro de Pasco.

2. Con este modelo simulado se logr una produccin de 8520.0 toneladas por

guardia, siendo el valor real de 9000.0 toneladas, brindando un porcentaje de 95% de

aproximacin del modelo al sistema real.

3. Con este modelo se puede modificar la configuracin de los equipos para buscar

mayor eficiencia en el uso de stos, como se muestra en nuestro ejemplo de anlisis

de sensibilidad.

4. Al incrementar el nmero de camiones chicos se aprecia que se incrementa la

produccin de mina hasta un cierto nmero lmite de camiones chicos que es entre 7 y

9 camiones.

5. Se recomienda utilizar la simulacin como herramienta de diseo y prediccin de

nuevas rutas de transporte y nuevos criterios de operacin en el sistema.

6. Se recomienda que las empresas que utilizan el mtodo de explotacin a Tajo

abierto dispongan de la versin profesional del lenguaje de simulacin GPSS ya que

la versin estudiantil bajada de Internet limita su aplicacin.

12

Vous aimerez peut-être aussi

- Modelo Probabilístico Del Transporte de Mineral en Minería SuperficialDocument27 pagesModelo Probabilístico Del Transporte de Mineral en Minería SuperficialAnthony Job Rosales LuisPas encore d'évaluation

- Mina Exotica - OptimoDocument8 pagesMina Exotica - OptimoMoises Francisco Molina CadenillasPas encore d'évaluation

- Estimación de Costos de Acarreo Utilizando ScoopsDocument25 pagesEstimación de Costos de Acarreo Utilizando Scoopskevin zenderPas encore d'évaluation

- Examen Pacial MI 446 - Tipo ADocument5 pagesExamen Pacial MI 446 - Tipo AMilka Cardenas vargasPas encore d'évaluation

- Trabajo de túneles y movimiento de tierras en mina de cobreDocument5 pagesTrabajo de túneles y movimiento de tierras en mina de cobreJesvScitooh Arcaya EscobarPas encore d'évaluation

- Diseño de infraestructura minera en la mina MallayDocument9 pagesDiseño de infraestructura minera en la mina MallayyemerPas encore d'évaluation

- 1ra PCDocument2 pages1ra PCLuis Morales CaleroPas encore d'évaluation

- Análisis factor marginal mina PierinaDocument13 pagesAnálisis factor marginal mina PierinaMarlon MassimoPas encore d'évaluation

- Balance MetalurgicoDocument66 pagesBalance MetalurgicorarqquePas encore d'évaluation

- Programación Lineal en Gestión de Operaciones MinerasDocument10 pagesProgramación Lineal en Gestión de Operaciones MinerasYobana Llanos QqueccañaPas encore d'évaluation

- Estimación de Reservas Mineras: Software Minero Ii Ing. David Melgar Cabana Grupo 1Document12 pagesEstimación de Reservas Mineras: Software Minero Ii Ing. David Melgar Cabana Grupo 1Juan Carlos Acevedo MatosPas encore d'évaluation

- Simulacion GPSS VolcanDocument17 pagesSimulacion GPSS VolcanJunior EncaladaPas encore d'évaluation

- Exposición IIIDocument118 pagesExposición IIICezar Ipurre SuarezPas encore d'évaluation

- Guía de Ejercicios de Minería SubterráneaDocument12 pagesGuía de Ejercicios de Minería SubterráneaDavid100% (1)

- Produccion de MaquinariasDocument9 pagesProduccion de MaquinariasVictor hugoPas encore d'évaluation

- MI515 Análisis de Sistemas Mineros 1 PDFDocument3 pagesMI515 Análisis de Sistemas Mineros 1 PDFeduard quezadaPas encore d'évaluation

- PROBLEMA PerfoDocument14 pagesPROBLEMA PerfoFernandoPas encore d'évaluation

- A: Igafom - Correctivo/MetálicaDocument38 pagesA: Igafom - Correctivo/MetálicaSAMUEL KALIP YARCURI PAREDESPas encore d'évaluation

- Trabajo de Analisis de Sistemas Mineros.Document58 pagesTrabajo de Analisis de Sistemas Mineros.Castillo EduarPas encore d'évaluation

- EJERCICIOSDocument6 pagesEJERCICIOSJULIO CESAR BARRIENTOS CUCHOPas encore d'évaluation

- Guia - Tecnica.formulacion de Proyecto MineroDocument130 pagesGuia - Tecnica.formulacion de Proyecto Minerooscar tovarPas encore d'évaluation

- Circuitos de VentilacionDocument18 pagesCircuitos de VentilacionJulio César Vidal Ayala100% (1)

- VIABILIDAD DE UN PROYECTO MINERO WordDocument3 pagesVIABILIDAD DE UN PROYECTO MINERO WordGenaro HuarcayaPas encore d'évaluation

- 2do EXAMEN Sist Mineros 2016Document2 pages2do EXAMEN Sist Mineros 2016Ruben Salcedo CallePas encore d'évaluation

- Segundo Examen Practico de Maquinaria Minera 2022-IDocument1 pageSegundo Examen Practico de Maquinaria Minera 2022-ILuz Clarita Avalos DuranPas encore d'évaluation

- Administracion Equipo MineroDocument41 pagesAdministracion Equipo MineroVVladimir IEPas encore d'évaluation

- 1.monografia Acumulación, Sustitución y Denuncia Por Internamiento MineroDocument18 pages1.monografia Acumulación, Sustitución y Denuncia Por Internamiento MineroYARA MELANI ROJAS QUISPEPas encore d'évaluation

- 3er Trabajo de Analisis de Sistemas Mineros1Document8 pages3er Trabajo de Analisis de Sistemas Mineros1Jose Luis Linares VargasPas encore d'évaluation

- EXAMm PARCIALDocument3 pagesEXAMm PARCIALGadiel Blanco TarrilloPas encore d'évaluation

- Sustitutorio Diseño Tema-ADocument1 pageSustitutorio Diseño Tema-AMarco Felix BravoPas encore d'évaluation

- Generar Numeros Aleatorios y VariogramaDocument28 pagesGenerar Numeros Aleatorios y VariogramaFranklin ValerianoPas encore d'évaluation

- Resistencia suelos corteDocument20 pagesResistencia suelos corteKaren VargasPas encore d'évaluation

- Minería de oro MS3DDocument39 pagesMinería de oro MS3DOscar Infantes suarezPas encore d'évaluation

- Introducción A La Ingeniería de Minera Vol. IV LAs Funciones de La Ingeniería MineraDocument46 pagesIntroducción A La Ingeniería de Minera Vol. IV LAs Funciones de La Ingeniería MineraDIOMEDES YUNIOR CHAMORRO MONAGOPas encore d'évaluation

- Practica de Mecanica de Rocas UNJBGDocument2 pagesPractica de Mecanica de Rocas UNJBGRodrigo SarmientoPas encore d'évaluation

- Ventilación en minas subterráneas: objetivos, principios y circuitos básicosDocument16 pagesVentilación en minas subterráneas: objetivos, principios y circuitos básicosWilmer B-MilPas encore d'évaluation

- An Integrated Mine Plan-ESPDocument12 pagesAn Integrated Mine Plan-ESPgeominambPas encore d'évaluation

- Selección de equipos mineros aplicando métodos numéricos UNH Cajamarca 2007Document30 pagesSelección de equipos mineros aplicando métodos numéricos UNH Cajamarca 2007Normand Alberto100% (1)

- Examen TajoDocument2 pagesExamen TajopauloPas encore d'évaluation

- Ejercicio - IIDocument49 pagesEjercicio - IIhugoPas encore d'évaluation

- Dimensionamiento óptimo de flota de acarreo en minería superficialDocument120 pagesDimensionamiento óptimo de flota de acarreo en minería superficialPiero SaavedraPas encore d'évaluation

- Solucionario Del Subte 1Document7 pagesSolucionario Del Subte 1lido cardenas vargasPas encore d'évaluation

- Fórmulas Empíricas PDFDocument4 pagesFórmulas Empíricas PDFEduardo Vera SanhuezaPas encore d'évaluation

- Costos de Operaciones Mineras - ExamenDocument0 pageCostos de Operaciones Mineras - ExamenAni ZitaPas encore d'évaluation

- Ventilacion y SostenimientoDocument32 pagesVentilacion y Sostenimientoemilio julio virhuez diegoPas encore d'évaluation

- Planeamiento de minado en la Universidad Nacional Santiago Antúnez de MayoloDocument31 pagesPlaneamiento de minado en la Universidad Nacional Santiago Antúnez de MayoloAlbertoCastañedaOtinianoPas encore d'évaluation

- Preguntas de Diseño y Metodos de Explotacion SubterraneaDocument1 pagePreguntas de Diseño y Metodos de Explotacion SubterraneaMax George Andagua TrinidadPas encore d'évaluation

- 4.ejemplo de Formulacion de Modelos MinerosDocument59 pages4.ejemplo de Formulacion de Modelos MinerosCristhian Ulises JulcaPas encore d'évaluation

- Planeamiento de minado: Silabo de la Universidad Nacional de TrujilloDocument6 pagesPlaneamiento de minado: Silabo de la Universidad Nacional de TrujilloAnonymous mWgeuTPas encore d'évaluation

- Ultimo Plan de Tesis Mina Cobriza 02 08 2019Document44 pagesUltimo Plan de Tesis Mina Cobriza 02 08 2019Keithy Cg0% (1)

- ACFrOgAHBjIwG8MNNkVVrWz M YtAsNIaO5BDt7wFWY-9ZwXgFUR5K1GB0rICilVzGVDZkIREZadCQgRg1FAOIsNCFSkAaEo79FWDrMl7OSG04ypCi-NLEV3gTGtkUXugg D6oPJnt - gozk3DGZDocument1 pageACFrOgAHBjIwG8MNNkVVrWz M YtAsNIaO5BDt7wFWY-9ZwXgFUR5K1GB0rICilVzGVDZkIREZadCQgRg1FAOIsNCFSkAaEo79FWDrMl7OSG04ypCi-NLEV3gTGtkUXugg D6oPJnt - gozk3DGZRoni Chipani RataPas encore d'évaluation

- Analisis ExamenDocument1 pageAnalisis ExamenbillcastroPas encore d'évaluation

- Metodo de Lerchs GrossmanDocument17 pagesMetodo de Lerchs GrossmanFlor Noelia Gonzales ArenasPas encore d'évaluation

- Factores A Considerar en Los Estudios de FactibilidadDocument30 pagesFactores A Considerar en Los Estudios de Factibilidadcauna21Pas encore d'évaluation

- Prueba Planificación 2sem201Document2 pagesPrueba Planificación 2sem201Jorge VargasPas encore d'évaluation

- Geologia y Distribucion Del Oro en La Veta Zorro Rojo Mina AntapiteDocument13 pagesGeologia y Distribucion Del Oro en La Veta Zorro Rojo Mina Antapitejose amezquita100% (1)

- CLASE 2 MI-541 Analisis Costos Unit PDFDocument91 pagesCLASE 2 MI-541 Analisis Costos Unit PDFMarlon MassimoPas encore d'évaluation

- RM Planteo de Ecuaciones II Ccesa007Document3 pagesRM Planteo de Ecuaciones II Ccesa007Demetrio Ccesa RaymePas encore d'évaluation

- Carguio y Transporte 2 Semestre 2016Document56 pagesCarguio y Transporte 2 Semestre 2016Felipe M.R100% (1)

- Modelo Matemático Del Sistema de Transporte de Mineral en Minería SuperficialDocument19 pagesModelo Matemático Del Sistema de Transporte de Mineral en Minería SuperficialEder Michel De La Cruz OlivaresPas encore d'évaluation

- 3-RECIENTES DESARROLLOS RMiDocument21 pages3-RECIENTES DESARROLLOS RMiWalter Edinson Ramos ChavezPas encore d'évaluation

- Perforación y Tronadura en Minera EscondidaDocument122 pagesPerforación y Tronadura en Minera EscondidaNavarrete Chavez Dashiell100% (9)

- IBM SPSS Statistics Brief GuideDocument183 pagesIBM SPSS Statistics Brief GuideJulio Cesar Garcia DelgadoPas encore d'évaluation

- 368332-MANUAL de VISUAL BASIC Primera ParteDocument0 page368332-MANUAL de VISUAL BASIC Primera ParteGregorio Sanchez BautistaPas encore d'évaluation

- Excav - Mec.de TunelesDocument337 pagesExcav - Mec.de Tuneleskisuke3x100% (7)

- Clasificaciones Geomecánicas y Diseño Empírico CLSGMDocument14 pagesClasificaciones Geomecánicas y Diseño Empírico CLSGMCristrian Ernesto Torres CjunoPas encore d'évaluation

- Ventilacion de MinasDocument25 pagesVentilacion de Minasrubyjose100% (2)

- Perforación y Tronadura en Minera EscondidaDocument122 pagesPerforación y Tronadura en Minera EscondidaNavarrete Chavez Dashiell100% (9)

- 8 - Ventilación MecánicaDocument32 pages8 - Ventilación MecánicaNavarrete Chavez DashiellPas encore d'évaluation

- Ventilacion de MinasDocument25 pagesVentilacion de Minasrubyjose100% (2)

- TT 081 FinalDocument11 pagesTT 081 FinalThomas LawsonPas encore d'évaluation

- Que Es El Canon MineroDocument3 pagesQue Es El Canon MineroSonia Darleny Rivera ZeballosPas encore d'évaluation

- VentiladoresDocument12 pagesVentiladoresTomas RodriguezPas encore d'évaluation

- Calculo Equipo RequeridoDocument15 pagesCalculo Equipo RequeridoNavarrete Chavez DashiellPas encore d'évaluation

- Libro CarguioDocument149 pagesLibro CarguioNavarrete Chavez DashiellPas encore d'évaluation

- 17 Oviedo JoseDocument4 pages17 Oviedo JoseElías LinoPas encore d'évaluation

- Criterios de Selección de Jumbos Mineros de PerforacionDocument11 pagesCriterios de Selección de Jumbos Mineros de PerforacionNavarrete Chavez DashiellPas encore d'évaluation

- 387 Empresas & TecnologíaDocument7 pages387 Empresas & TecnologíaNavarrete Chavez DashiellPas encore d'évaluation

- Laboreo IIIDocument440 pagesLaboreo IIIsoydiosfgpPas encore d'évaluation

- Mecanica de Rocas en Mineria Sbuterranea - RiesgosDocument73 pagesMecanica de Rocas en Mineria Sbuterranea - RiesgosMarlon Jonathan Trigoso Marín100% (2)

- MANUAL de MINESIGHT, El Mas Basico y CompletoDocument39 pagesMANUAL de MINESIGHT, El Mas Basico y CompletoAlbino Quispe MPas encore d'évaluation

- Bascula Ganadera Electronica Elite 3.000Document10 pagesBascula Ganadera Electronica Elite 3.000mooPas encore d'évaluation

- Practica Configure A Windows 7 FirewallDocument11 pagesPractica Configure A Windows 7 FirewallRafael Hernandez VillarPas encore d'évaluation

- Cómo Calibrar La Batería de Un Móvil AndroidDocument3 pagesCómo Calibrar La Batería de Un Móvil AndroidJohn Condorcet JimenezPas encore d'évaluation

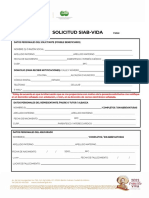

- Solicitud de información sobre beneficiarios de seguros de vida CONDUSEFDocument3 pagesSolicitud de información sobre beneficiarios de seguros de vida CONDUSEFEnrique A. GarciaPas encore d'évaluation

- Configuration Manual User Guide BOSHDocument238 pagesConfiguration Manual User Guide BOSHHugo Americo Condori BustamantePas encore d'évaluation

- Plan de Descripción AchivisticaDocument2 pagesPlan de Descripción AchivisticaJeison Fabian SkAyPas encore d'évaluation

- MacrocomputadorasDocument25 pagesMacrocomputadorasKevin ManCastPas encore d'évaluation

- Guía y manual del maximizador sonico BBE 482Document7 pagesGuía y manual del maximizador sonico BBE 482Revol JuvenilPas encore d'évaluation

- Tutorial Cadworx 2015Document19 pagesTutorial Cadworx 2015Marco Rg100% (3)

- Actividad 2 1Document4 pagesActividad 2 1javier florezPas encore d'évaluation

- Catálogo RPS PDFDocument2 pagesCatálogo RPS PDFSergio ValentinPas encore d'évaluation

- Triptico NUDISTDocument2 pagesTriptico NUDISTbkmoraPas encore d'évaluation

- Examen Computación III - Tienda Mascotas OnlineDocument2 pagesExamen Computación III - Tienda Mascotas OnlineHERLIN HAMED LUDEÑA MORENOPas encore d'évaluation

- Diseño Data CenterDocument94 pagesDiseño Data CenterKeny Oscar Cortes GonzalezPas encore d'évaluation

- Oposiciones TemarioDocument4 pagesOposiciones TemarioGema GRPas encore d'évaluation

- Distribución bidimensional y análisis de correlaciónDocument8 pagesDistribución bidimensional y análisis de correlaciónOmar Gonzalez SalcedoPas encore d'évaluation

- Trabajo Práctico TelemetríaDocument7 pagesTrabajo Práctico TelemetríaRodrii NicolasPas encore d'évaluation

- Informe de La Multiplicacion BinariaDocument5 pagesInforme de La Multiplicacion BinariaNinioMaloPas encore d'évaluation

- Capitulo Iii Administración de ProyectosDocument46 pagesCapitulo Iii Administración de ProyectosSasuke UchihaPas encore d'évaluation

- Mapas de líneas de transporte globalDocument23 pagesMapas de líneas de transporte globalana reyes0% (1)

- Conceptos de ProyectoDocument7 pagesConceptos de Proyectodcorcho1100% (2)

- Código: GT-P01-F01 Versión: 03 Fecha: 28/04/2011: Ministerio de Minas y EnergíaDocument3 pagesCódigo: GT-P01-F01 Versión: 03 Fecha: 28/04/2011: Ministerio de Minas y EnergíaAngel OrejuelaPas encore d'évaluation

- Gestión Por ProcesosDocument53 pagesGestión Por ProcesosCristian Esteban Carbajal LunaPas encore d'évaluation

- Taller 2Document5 pagesTaller 2Julieth CutivaPas encore d'évaluation

- Manual Motero de Mejoras: Gilera Yl 275 Gilera Yl 275 Gilera Yl 275 Gilera Yl 275Document31 pagesManual Motero de Mejoras: Gilera Yl 275 Gilera Yl 275 Gilera Yl 275 Gilera Yl 275patricia100% (2)

- Implementación de un SCADA con instrumentación virtualDocument15 pagesImplementación de un SCADA con instrumentación virtualRodrigoPas encore d'évaluation

- Hoja de Vida Ricardo MarinDocument3 pagesHoja de Vida Ricardo MarinRicardoMarinPas encore d'évaluation

- Caculadora Amor, Juego de Contactos, Encuentra Quien Te QuiereDocument1 pageCaculadora Amor, Juego de Contactos, Encuentra Quien Te QuiereIrlanda Sinaí CisnerosPas encore d'évaluation

- Gep, Guia, Seleccion MultipleDocument10 pagesGep, Guia, Seleccion MultipleWilma NúñezPas encore d'évaluation

- Seguidor de Linea (Gamc)Document25 pagesSeguidor de Linea (Gamc)Gato Alvear50% (2)