Académique Documents

Professionnel Documents

Culture Documents

Articulo de Balance de Lineas

Transféré par

Melissa Palma Portugal0 évaluation0% ont trouvé ce document utile (0 vote)

37 vues4 pagesEste documento presenta la aplicación de un algoritmo de programación dinámica para resolver un problema simple de balanceo de línea de ensamble, con el objetivo de asignar tareas a estaciones de trabajo minimizando el número de estaciones requeridas. Se describe el procedimiento paso a paso utilizando un ejemplo numérico con 9 tareas, incluyendo el cálculo del tiempo de ciclo óptimo que cumple con los requerimientos de producción.

Description originale:

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentEste documento presenta la aplicación de un algoritmo de programación dinámica para resolver un problema simple de balanceo de línea de ensamble, con el objetivo de asignar tareas a estaciones de trabajo minimizando el número de estaciones requeridas. Se describe el procedimiento paso a paso utilizando un ejemplo numérico con 9 tareas, incluyendo el cálculo del tiempo de ciclo óptimo que cumple con los requerimientos de producción.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

37 vues4 pagesArticulo de Balance de Lineas

Transféré par

Melissa Palma PortugalEste documento presenta la aplicación de un algoritmo de programación dinámica para resolver un problema simple de balanceo de línea de ensamble, con el objetivo de asignar tareas a estaciones de trabajo minimizando el número de estaciones requeridas. Se describe el procedimiento paso a paso utilizando un ejemplo numérico con 9 tareas, incluyendo el cálculo del tiempo de ciclo óptimo que cumple con los requerimientos de producción.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 4

APLICACIN DE LA PROGRAMACIN DINMICA PARA RESOLVER EL PROBLEMA

SIMPLE DE BALANCEO DE LINEA DE ENSAMBLE.

Dynamic programming application to solve the simple assembly line balancing problem

RESUMEN

Este documento presenta en forma reducida la aplicacin de un algoritmo

exacto para solucionar un problema simple de balanceo de lnea de ensamble,

el algoritmo utilizado es la programacin dinmica, se muestran las ventajas y

desventajas de usar este mtodo para solucionar problemas de tipo

combinatorial.

PALABRAS CLAVES: Estacin, Tarea, Tiempo de ciclo, Algoritmo,

Programacin dinmica.

ABSTRACT

This paper show reduced form the application of an exact algorithm to solve a

simple assembly line balancing problem, the algorithm used is dynamic

programming, presents the advantages and disadvantages of use this method

to solve combinatorial problems..

KEYWORDS: Workstation, Task, Cycle time, Algorithm, Dynamic

programming.

GRUPO 5 DE TRABAJO

Mamani Mamani, Percy

Quico Roque, Katherin

Zambrano Huamani, Joseph

Alumnos de la Escuela de Ingeniera Industrial

ARTURO FERNANDEZ VILLAR

Ingeniero Industrial, M.Sc

Profesor Principal

Universidad Nacional de San

Agustn de Arequipa

1. INTRODUCCIN

El problema de las lneas de ensamble ha sido estudiado

por diferentes investigadores desde diferentes enfoques,

tratando de dar solucin a este problema utilizando

algoritmos exactos y algoritmos heursticos. La nocin de

lnea de ensamble existe desde hace varios siglos, cuando

se tenan lneas incipientes y rudimentarias para construir

embarcaciones en astilleros en Venecia; pero solo fue

hasta Henry Ford que se estudiaron las lneas de

ensamble de manera tcnica y cientfica, desde ese

momento empieza la investigacin y desarrollo sobre el

equilibrado de las lneas de ensamble. La optimizacin de

las lneas de ensamble ha sido el objetivo de las

investigaciones en las cuales se han empleado diferentes

tcnicas: heursticas, meta-heursticas, algoritmos

exactos, algoritmos genticos. Entre otros.

La programacin dinmica fue aplicada a este problema

por primera vez en el ao de 1963 por Held, Karp y

Shareshian en el documento , en donde se realiza un

desarrollo matemtico complejo para la aplicacin de la

programacin dinmica a la solucin del problema de

balanceo de lneas, considerando restricciones de

precedencia, esta investigacin se considera como base

para las investigaciones posteriores. En el ao de 1978

Schrage y Baker desarrollan un documento en el

cual toman conceptos del trabajo anteriormente descrito e

introducen detalles sobre procedimientos de enumeracin

y se hacen comparaciones sobre tiempos de cmputo con

otros mtodos. Posteriormente Kao y Queyranne en 1982

Hacen recopilacin de investigaciones anteriores y

describen el procedimiento en seudo cdigo. Todos los

documentos anteriormente nombrados son artculos de

revistas de investigacin que muestran de forma muy

general la utilizacin del mtodo propuesto para la

solucin del problema. Por esta razn surge la necesidad

de ampliar la investigacin y aclarar las ventajas y

desventajas de la aplicacin del mtodo para resolver el

problema propuesto.

El problema de balanceo de lneas de ensamble, es uno

de los mas comunes en las fabricas y empresas

industriales, en trminos generales trata de optimizar los

recursos de la lnea de ensamble, ya sea minimizando

estaciones de trabajo, o minimizando el tiempo de ciclo,

es decir, el problema de balanceo de lnea de ensamble

trata de asignar las tareas en una secuencia ordenada de

las estaciones, satisfaciendo las relaciones de precedencia

y optimizando una funcin objetivo.

En este trabajo se resolver concretamente un pequeo

problema tipo SALBP-1 (ser descrito posteriormente),

utilizando la programacin dinmica.

2. PROGRAMACIN DINMICA

La programacin dinmica es una tcnica matemtica til

en la toma de una serie de decisiones relacionadas entre

s. Proporciona un mtodo sistemtico para determinar la

combinacin ptima de decisiones.

En contraste con la programacin lineal, no se cuenta con

una formulacin matemtica estndar para el problema

de programacin dinmica, sino que se trata de un

enfoque de tipo general para la solucin de problemas, y

las ecuaciones especificas que se usan se deben

desarrollar para que representen cada situacin

individual. Entonces, se necesita cierto grado de ingenio

y un buen conocimiento de la estructura general de los

problemas de programacin dinmica para reconocer

cuando y como se puede resolver un problema por medio

de estos procedimientos. Estas habilidades se pueden

desarrollar mejor mediante la exposicin de una gran

variedad de aplicaciones de programacin dinmica y

con el anlisis detallado de las caractersticas comunes a

todas estas situaciones.

3. METODOLOGIA DE SOLUCION DE UN

PEQUEO PROBLEMA SIMPLE DE BALANCEO

DE LINEA DE ENSAMBLE

A continuacin se muestra la metodologa de solucin

utilizada para resolver el problema simple de balanceo de

lnea de ensamble, en dicho problema se conoce el

tiempo de ciclo y se quiere encontrar el mnimo de

estaciones para realizar las tareas de la lnea.

APLICACIN DEL BALANCE DE LINEA.

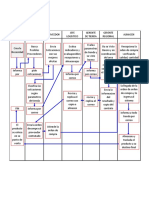

Considerando el siguiente diagrama:

Determine el nmero de estaciones de trabajo, con un

operador, teniendo en cuenta que se disponen de 450

minutos/da por operario. Se requiere producir de 28 a 33

unidades por da.

PROCEDIMIENTO:

La secuencia tiene como objetivo determinar el menor

nmero de estaciones con mxima eficiencia:

1. Hallar la tarea de TIEMPO MXIMO (ti): tmax = 10'

(tarea 9)

2. Hallar el TIEMPO TOTAL (T): T = 45'

3. Determinar el NMERO mximo de estaciones (Nmax):

Nmax =T/ tmax = 45/10 =4 estaciones

4. Determinarlos tiempos de Ciclo (Tc) para diferentes

valores de N:

Para N = 1 Tc = T/N = 45/1 = 45 => E1 = 45/(1 x 45) =

100%

Para: N = 2 Tc = T/N = 45/2 = 23 => E1 = 45/(2 x 23) =

98%

Para: N = 3 Tc = T/N = 45/3 = 15 => E1 = 45/(3 x 15) =

100%

Para: N = 4 Tc = T/N = 45/4 = 12 => E1 = 45/(4 x 12) =

93%

5. Identificacin del nmero de estaciones que cumplen con

los requisitos establecidos. Tenemos que considerar que a

menor tiempo de ciclo se va a tener mayor produccin,

consecuentemente se necesitar un mayor nmero de

estaciones.

Para: Tc=45 y N=1=> Produccin = Tiempo Disponible /

Tc= 450/45 = 10 un.

Para: Tc = 23 y N = 2 => Produccin = 450/23 =

20 unidades

Para: Tc = 15 y N = 1 => Produccin = 450/15= 30

unidades

Para: Tc = 12 y N = 1 => Produccin = 450/12 = 37

unidades

SOLUCIN: Considerando que el requerimiento es de 28 a

33 unidades, el nmero de estaciones que cumple este

requisito es 3 con un tiempo de ciclo de 15'.

METODO DE KILBRIDGE Y WESTER.

.

Considere el problema de balancear una lnea de ensamble,

con el fin de minimizar el tiempo ocioso en la lnea. El

tiempo y los elementos de trabajo necesarios para completar

una unidad de producto son:

Elemento

( j )

A B C D E F G H I

Precedenc

ia

- - A A

,

B

C

,

D

D E, F G G

Duracin 5 3 6 8 1

0

7 1 5 3

1

7

6

5

4

3

2

9 8

4'

10' 3'

6'

3'

4'

2'

8'

5'

METODO DE KILBRIDGE Y WESTER.

PASOS:

1. Construya un diagrama de precedencia,

actividades en nodos (AEN).

2. Determine un tamao de ciclo ( C ).

El tamao de ciclo se puede definir con el fin de

cumplir con dos objetivos:

a) Cumplir una demanda o tasa de produccin

esperada:

C = T/Q

Donde:

T = tiempo disponible para producir en un

Se desarrollar el procedimiento de asignacin de

elementos de trabajo a las estaciones para el caso de C3 =

16

3. Representacin tabular del diagrama de precedencias

4.BIBLIOGRAFA

[1] BAUTISTA J, Pereira J. A dynamic programming

based heuristic for the assembly line balancing problem,

European Journal of Operational Research. 2008.

[2] BAZARAA, JARVIS. Programacin lineal y flujo de

redes. Editorial Limusa Noriega editores. 1994

[3] CAPACHO B, L, PASTOR, R. Generacin de

secuencias de montaje y equilibrado de lnea,

Universidad Politcnica de Catalunya, Abril 2004

[4] EGUIA S, Ignacio. Mtodo de asignacin y

secuenciacin de tareas en el diseo de una cadena de

montaje monomodelo usando programacin dinmica.

Universidad de Sevilla

Ejemplo: unidad/da, unidad/mes, etc.

b) Minimizar el tiempo ocioso en la red.

El tiempo de ciclo (que debe ser un nmero

entero) debe cumplir la siguiente condicin perodo dado,

ejemplo: min./da, horas/mes, etc.

= Unidades a producir en el perodo anterior,

.

Adems, una condicin necesaria, pero no

suficiente, para alcanzar un balance perfecto es

que:

Para buscar las alternativas de tamao de ciclo que

logren lo anterior, se tratar de descomponer el

contenido total de trabajo como un producto de

nmeros primos, as para nuestro ejemplo:

Columna Elemento Tj

Suma

de tj

Suma

acum

ulativ

a de

tj

I A

B

5

3

8 8

II C

D

6

8

14 22

III E

F

10

7

17 39

IV G 1 1 4

V H

I

5

3

8 48

A H G E C

I F D B

I V IV III II

1

_

n

j j

j

Mayor t C t

=

s s

1

n

j

j

t

K entero

C

=

| |

|

\ .

= =

n

j 1

_ _ _ 48

j

t contenido total de trabajo

=

= =

10 48 C s s

1 1 1

1

2 2 2 2 3 48 48 1

j

t

C C K

C

= = = = =

2 24 24 3 2 2 2

2

2 2 2

= = = = =

C

t

K C C

j

3 3 3

3

2 2 2 2 16 16 3

j

t

C C K

C

= = = = =

4 12 12 3 2 2

4

4 4 4

= = = = =

C

t

K C C

j

Vous aimerez peut-être aussi

- Balanceo de Lineas Unidad 3Document8 pagesBalanceo de Lineas Unidad 3pedrocidPas encore d'évaluation

- Programación de La Producción-Métodos AnalíticosDocument8 pagesProgramación de La Producción-Métodos AnalíticosRonald Haro SanchezPas encore d'évaluation

- 01 Sesion 4 Balance de Lineas PDFDocument19 pages01 Sesion 4 Balance de Lineas PDFPatricia PerlacioPas encore d'évaluation

- Balanceo línea producción compañía manufacturaDocument10 pagesBalanceo línea producción compañía manufacturameliza martinezPas encore d'évaluation

- Balance de LineaDocument4 pagesBalance de LineaJUAN LEONARDO VILCHEZ VASQUEZPas encore d'évaluation

- Unidad 2Document15 pagesUnidad 2Damian RosadoPas encore d'évaluation

- Ejemplo 3 de Tercer Trabajo de Aplicación de Sistemas de Producción - Empresa Lg.Document28 pagesEjemplo 3 de Tercer Trabajo de Aplicación de Sistemas de Producción - Empresa Lg.Damian VidalPas encore d'évaluation

- Balanceo de Lineas.Document37 pagesBalanceo de Lineas.Chava Silva60% (5)

- 3a Clase Métodos (Maestría) - LTDocument35 pages3a Clase Métodos (Maestría) - LTJosue AvilaPas encore d'évaluation

- Metodos de Balanceo de LineasDocument19 pagesMetodos de Balanceo de LineasGamaliel Diaz HernándezPas encore d'évaluation

- Reportes Lab DinamicaDocument5 pagesReportes Lab DinamicaCésarMorenoPas encore d'évaluation

- Balanceo de LineasDocument4 pagesBalanceo de LineasBet Ito SánchezPas encore d'évaluation

- Guia Proyecto Semestral Vs 2-VladyDocument21 pagesGuia Proyecto Semestral Vs 2-VladyDarwin CalcinaPas encore d'évaluation

- Tema Ii Programación Lineal CampeDocument25 pagesTema Ii Programación Lineal CampeGenesis MonroyPas encore d'évaluation

- Métodos Determinísticos, Tarea 2 Solución de Modelos de Optimización Determinísticos, 2023-2Document10 pagesMétodos Determinísticos, Tarea 2 Solución de Modelos de Optimización Determinísticos, 2023-2ACADEMIA PLUS100% (1)

- 28 - Programa Gráfico para Representar El Efecto de Un SemáforoDocument18 pages28 - Programa Gráfico para Representar El Efecto de Un SemáforoSociedad Chilena de Ingeniería de TransportePas encore d'évaluation

- 4 1 3 Metodo HeuristicoDocument4 pages4 1 3 Metodo Heuristicogervin_delgadoing0% (1)

- Aplicaciones de Algoritmos Geneticos para La Programacacion de Tareas en Una Celda de ManufacturaDocument8 pagesAplicaciones de Algoritmos Geneticos para La Programacacion de Tareas en Una Celda de Manufacturaandredy avila riveraPas encore d'évaluation

- Casos Especiales de Programacion Lineal BinariaDocument32 pagesCasos Especiales de Programacion Lineal BinariaJhony Robin Mendez PoloPas encore d'évaluation

- Balance de Una Linea de EnsambleDocument6 pagesBalance de Una Linea de EnsambleJeanpierre Moreno RodriguezPas encore d'évaluation

- Unidad Iii Balanceo de LineasDocument17 pagesUnidad Iii Balanceo de LineasARIPas encore d'évaluation

- Algoritmo de JohnsonDocument8 pagesAlgoritmo de JohnsonARKAROF50% (4)

- 3 Entrega Scheduling e InventariosDocument34 pages3 Entrega Scheduling e InventariosJuan Matias CorredorPas encore d'évaluation

- Balanceo de LineaDocument28 pagesBalanceo de LineaHarrt Chipa SotoPas encore d'évaluation

- Artículo CientíficoDocument10 pagesArtículo CientíficoNathali Martinez MayaPas encore d'évaluation

- Algoritmo de Puntos Interiores Aplicado Al Problema DDocument14 pagesAlgoritmo de Puntos Interiores Aplicado Al Problema DKevin QuiquiaPas encore d'évaluation

- Programacion de Secuencias PDFDocument6 pagesProgramacion de Secuencias PDFjeimer1057579802Pas encore d'évaluation

- Optimizacion de ProcesosDocument193 pagesOptimizacion de ProcesosAlan100% (1)

- Laboratorio Pert OkDocument3 pagesLaboratorio Pert OkRonald Torres PariPas encore d'évaluation

- U. Iv Balanceo de LíneasDocument7 pagesU. Iv Balanceo de LíneasFhernando A. LeónPas encore d'évaluation

- S11.s1 - MaterialDocument50 pagesS11.s1 - MaterialAngeles VigoPas encore d'évaluation

- Balance de LineaSDocument24 pagesBalance de LineaSAnonymous a7VuPAB5CPas encore d'évaluation

- Portafolio U2Document36 pagesPortafolio U2Nadia LermaPas encore d'évaluation

- Introducción a la Investigación de Operaciones y Modelos de RedesDocument14 pagesIntroducción a la Investigación de Operaciones y Modelos de RedesJavier Alejandro CastellanosPas encore d'évaluation

- Investigación de OperacionesDocument9 pagesInvestigación de OperacionesPoseidon LeoPas encore d'évaluation

- Balance de Una Línea de EnsambleDocument13 pagesBalance de Una Línea de EnsambleISIDORO FAJARDO CARLOS100% (1)

- Métodos y Sistemas de Trabajo I - Balanceo de LineasDocument41 pagesMétodos y Sistemas de Trabajo I - Balanceo de Lineasjmeny86Pas encore d'évaluation

- Teoria de Los 5 MetodosDocument14 pagesTeoria de Los 5 MetodosJoel Andres Blas MoraPas encore d'évaluation

- Proyecto LitografiaDocument12 pagesProyecto LitografiaCarlos Pinzon100% (1)

- Aplicacionesdela ProgramacionlinealenteraalaoptimizacionenergeticaDocument253 pagesAplicacionesdela ProgramacionlinealenteraalaoptimizacionenergeticaAlex NarvaezPas encore d'évaluation

- TSMI - 5 - Plan de Clase - Gestion Industrial 22-SignedDocument6 pagesTSMI - 5 - Plan de Clase - Gestion Industrial 22-SignedDAVID SANTOSPas encore d'évaluation

- Algoritmo de secuenciación multi-máquina y gestión de inventariosDocument18 pagesAlgoritmo de secuenciación multi-máquina y gestión de inventariosYerald CastilloPas encore d'évaluation

- Heurística Utilizada para La Resolución de Problemas de Secuenciación o Flow Shop en La Optimización de Tiempos de Máquinas TextilesDocument11 pagesHeurística Utilizada para La Resolución de Problemas de Secuenciación o Flow Shop en La Optimización de Tiempos de Máquinas TextilesJosé Manuel Limachi ChávezPas encore d'évaluation

- Modelos Estocásticos Aplicados A Convex HullDocument12 pagesModelos Estocásticos Aplicados A Convex Hullrocc9108Pas encore d'évaluation

- Determinación de tiempo estándar o trabajo estándarDocument6 pagesDeterminación de tiempo estándar o trabajo estándarvany peñaPas encore d'évaluation

- Balanceo línea calculadorasDocument28 pagesBalanceo línea calculadorasSilvana MejiaPas encore d'évaluation

- 05 Unidad Balance de Lineas y Evaluación de AlternativasDocument31 pages05 Unidad Balance de Lineas y Evaluación de AlternativasJesus De Josue Ibarra DelgadoPas encore d'évaluation

- OPTIMIZACION DE ACTIVIDADESDocument14 pagesOPTIMIZACION DE ACTIVIDADESCOMUNIDAD MOBILE ANDROIDESXDPas encore d'évaluation

- Lab de DinamicaDocument2 pagesLab de DinamicaPinguinoh Loko ArellanoPas encore d'évaluation

- Balanceo de líneas, MRP y JIT en administración de operacionesDocument79 pagesBalanceo de líneas, MRP y JIT en administración de operacionesJohannes Aucaylle Nieto100% (1)

- Actividad 3Document15 pagesActividad 3Emanuel MontoyaPas encore d'évaluation

- Automatización del método de Talmage y FitchDocument7 pagesAutomatización del método de Talmage y FitchJose Colque SierraPas encore d'évaluation

- Aplicacion Del Metodo CPM Intercambio Costo-Tiempo A La Evaluacion de ProyectosDocument10 pagesAplicacion Del Metodo CPM Intercambio Costo-Tiempo A La Evaluacion de ProyectosRoberto Castañeda GonzalezPas encore d'évaluation

- Manual práctico de investigación de operaciones I. 4edD'EverandManual práctico de investigación de operaciones I. 4edÉvaluation : 2.5 sur 5 étoiles2.5/5 (3)

- Métodos numéricos para el modelado unidimensional del proceso de renovación de la cargaD'EverandMétodos numéricos para el modelado unidimensional del proceso de renovación de la cargaPas encore d'évaluation

- Análisis y diseño de algoritmos: Un enfoque prácticoD'EverandAnálisis y diseño de algoritmos: Un enfoque prácticoPas encore d'évaluation

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109D'EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Pas encore d'évaluation

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209D'EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Évaluation : 5 sur 5 étoiles5/5 (1)

- Mapa Mental y ConceptualDocument4 pagesMapa Mental y ConceptualMelissa Palma PortugalPas encore d'évaluation

- Características de un mapa mentalDocument7 pagesCaracterísticas de un mapa mentalMelissa Palma PortugalPas encore d'évaluation

- TemariorDocument2 pagesTemariorMelissa Palma PortugalPas encore d'évaluation

- Costos ServiciosDocument2 pagesCostos ServiciosMelissa Palma PortugalPas encore d'évaluation

- Menu SemanalDocument5 pagesMenu SemanalMelissa Palma PortugalPas encore d'évaluation

- Pasos para Firmar El DocumentoDocument13 pagesPasos para Firmar El DocumentoMelissa Palma PortugalPas encore d'évaluation

- F4 Control de Entrega de EPPDocument2 pagesF4 Control de Entrega de EPPMelissa Palma PortugalPas encore d'évaluation

- Teoria sp2Document20 pagesTeoria sp2Melissa Palma PortugalPas encore d'évaluation

- EcxDocument4 pagesEcxMelissa Palma PortugalPas encore d'évaluation

- Cronograma de ActividadesDocument1 pageCronograma de ActividadesMelissa Palma PortugalPas encore d'évaluation

- Elecciones Presidenciales 2016Document45 pagesElecciones Presidenciales 2016Melissa Palma PortugalPas encore d'évaluation

- Salaria LDocument9 pagesSalaria LMelissa Palma PortugalPas encore d'évaluation

- FDocument1 pageFMelissa Palma PortugalPas encore d'évaluation

- Analisis Tecnico y Financiero de CafeDocument24 pagesAnalisis Tecnico y Financiero de CafeElder Roger Inca VasquezPas encore d'évaluation

- Indice SalarialDocument2 pagesIndice SalarialMelissa Palma PortugalPas encore d'évaluation

- Diseño de La InvestigacionDocument21 pagesDiseño de La InvestigacionMelissa Palma PortugalPas encore d'évaluation

- Universidad Nacional San Agustin: Facultad de Producción Y Servicios Escuela Profesional de Ingeniería IndustrialDocument3 pagesUniversidad Nacional San Agustin: Facultad de Producción Y Servicios Escuela Profesional de Ingeniería IndustrialMelissa Palma PortugalPas encore d'évaluation

- Plan de NegociosDocument36 pagesPlan de NegociosTeglas Rodrigo AraújoPas encore d'évaluation

- Laboratorio 6Document6 pagesLaboratorio 6Melissa Palma PortugalPas encore d'évaluation

- Diagrama de Bloques: Recepcion de La Materia PrimaDocument6 pagesDiagrama de Bloques: Recepcion de La Materia PrimaMelissa Palma PortugalPas encore d'évaluation

- Analisis de Mercado-1yogurtDocument53 pagesAnalisis de Mercado-1yogurtMelissa Palma PortugalPas encore d'évaluation

- Tarea N - 10Document9 pagesTarea N - 10Melissa Palma PortugalPas encore d'évaluation

- Tarea N - 2Document120 pagesTarea N - 2Melissa Palma PortugalPas encore d'évaluation

- A20-Ejemplo 1 - Proceso de FabricaciónDocument2 pagesA20-Ejemplo 1 - Proceso de FabricaciónMelissa Palma PortugalPas encore d'évaluation

- Datos Fresa Secado Sellado EtiquetaDocument1 pageDatos Fresa Secado Sellado EtiquetaMelissa Palma PortugalPas encore d'évaluation

- Tarea N - 1Document7 pagesTarea N - 1Melissa Palma PortugalPas encore d'évaluation

- Pastelería fina Delicias apunta a mujeres de 20 a 30 añosDocument18 pagesPastelería fina Delicias apunta a mujeres de 20 a 30 añosMelissa Palma Portugal72% (18)

- Hay Que Pensar en Grande - 06Document2 pagesHay Que Pensar en Grande - 06Melissa Palma PortugalPas encore d'évaluation

- Tarea N - 9Document6 pagesTarea N - 9Melissa Palma PortugalPas encore d'évaluation

- PLAZADocument1 pagePLAZAMelissa Palma PortugalPas encore d'évaluation

- Ttrabajo de Regidices en MatlabDocument10 pagesTtrabajo de Regidices en MatlabArmando J. GarciaPas encore d'évaluation

- Caso 7 Financial Policy at Apple, 2013 215S06-PDF-SPADocument24 pagesCaso 7 Financial Policy at Apple, 2013 215S06-PDF-SPAjosePas encore d'évaluation

- Gerencia de Integracion de ProyectosDocument20 pagesGerencia de Integracion de Proyectosapi-3775762100% (4)

- Proyecto Codigo FinalDocument12 pagesProyecto Codigo FinalÁngel Eduardo Godinez ManriquePas encore d'évaluation

- SINU-151 - Unidad04 - Material - Reforzamiento FINAL 1.1Document4 pagesSINU-151 - Unidad04 - Material - Reforzamiento FINAL 1.1Jhon NiduarPas encore d'évaluation

- App InventorDocument27 pagesApp InventorAngel CoronelPas encore d'évaluation

- Lógica difusa MATLAB toolbox guíaDocument2 pagesLógica difusa MATLAB toolbox guíaRaul CatacoraPas encore d'évaluation

- Asignacion Electrónica para Estudiantes de Derecho de La Universidad de San Carlos de Guatemala.Document13 pagesAsignacion Electrónica para Estudiantes de Derecho de La Universidad de San Carlos de Guatemala.Estudiantes por Derecho100% (3)

- Sprint 3 del proyecto cineDocument19 pagesSprint 3 del proyecto cineJHON EDUARD SIERRA ZULUAGAPas encore d'évaluation

- 04 - JFlex (Principios Importantes)Document6 pages04 - JFlex (Principios Importantes)José Jaime Suárez NaranjoPas encore d'évaluation

- Prueba El Examen Final de Fundamentos de Java de JFoDocument16 pagesPrueba El Examen Final de Fundamentos de Java de JFoScribdTranslationsPas encore d'évaluation

- Normalización de base de datos de órdenes y artículosDocument4 pagesNormalización de base de datos de órdenes y artículosMc Ĝerar ŠcraŤchPas encore d'évaluation

- Movimiento LateralDocument3 pagesMovimiento LateralnatdeyPas encore d'évaluation

- Sondajes Orientados y Direccionados - Imdex PerúDocument13 pagesSondajes Orientados y Direccionados - Imdex PerúJoe RazoPas encore d'évaluation

- ABAP CursoDocument322 pagesABAP CursoAntonio Gamonales Contreras100% (1)

- NominaExcel Semanal IDT2016Document114 pagesNominaExcel Semanal IDT2016maxsteelgato1Pas encore d'évaluation

- Fusion Coleman Hewelt PackardDocument8 pagesFusion Coleman Hewelt PackardJosé Guzmán ChumánPas encore d'évaluation

- Jose MontielDocument3 pagesJose MontielgiorgiaPas encore d'évaluation

- Proyecto Web IutaiDocument103 pagesProyecto Web IutaiJohana Morantes100% (1)

- Mapa Mental Tipos de Internet y Tipos de SoftwareDocument1 pageMapa Mental Tipos de Internet y Tipos de SoftwareDumar NovoaPas encore d'évaluation

- 4A. Ficha y Herramienta Del Juego EmpresarialDocument3 pages4A. Ficha y Herramienta Del Juego EmpresarialxiomyPas encore d'évaluation

- Portafolio de Titulo Final FinalDocument72 pagesPortafolio de Titulo Final FinalDavid Gabriel Iturra CarrascoPas encore d'évaluation

- Tácticas para El Activismo Digital: "Tormenta de Tweets"Document2 pagesTácticas para El Activismo Digital: "Tormenta de Tweets"lissnupPas encore d'évaluation

- Aprende listas PythonDocument5 pagesAprende listas Pythonmewgulf susunaPas encore d'évaluation

- Simulación PromodelDocument3 pagesSimulación PromodelFabrica De Bocadillos La Ricaurte0% (1)

- Símbolos VSM y Diagramas de FlujoDocument13 pagesSímbolos VSM y Diagramas de FlujoKytterlu100% (2)

- M03 05 Gestión de GarantiasDocument46 pagesM03 05 Gestión de GarantiasGilmer PatricioPas encore d'évaluation

- Programacion AmyDocument5 pagesProgramacion AmyYolami GramPas encore d'évaluation

- 10.2.2.8 Packet Tracer - DNS and DHCP Instructions IGDocument10 pages10.2.2.8 Packet Tracer - DNS and DHCP Instructions IGMarlioGarcíaPas encore d'évaluation

- 11.1.3.4 Lab - Work With Task ManagerDocument4 pages11.1.3.4 Lab - Work With Task ManagerEdwin Hernández100% (1)