Académique Documents

Professionnel Documents

Culture Documents

Informe de Laboratorio de Destilación

Transféré par

luis0%(1)0% ont trouvé ce document utile (1 vote)

711 vues24 pagesEl documento describe el proceso de destilación y sus diferentes tipos como destilación simple, fraccionada y al vacío. Explica las partes principales de un equipo de destilación como la torre de platos, condensador y calderín. Además, detalla aplicaciones industriales comunes de la destilación como la refinación del petróleo, recuperación de disolventes y destilación de alcoholes.

Description originale:

Titre original

Informe de Laboratorio de Destilación.docx

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentEl documento describe el proceso de destilación y sus diferentes tipos como destilación simple, fraccionada y al vacío. Explica las partes principales de un equipo de destilación como la torre de platos, condensador y calderín. Además, detalla aplicaciones industriales comunes de la destilación como la refinación del petróleo, recuperación de disolventes y destilación de alcoholes.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0%(1)0% ont trouvé ce document utile (1 vote)

711 vues24 pagesInforme de Laboratorio de Destilación

Transféré par

luisEl documento describe el proceso de destilación y sus diferentes tipos como destilación simple, fraccionada y al vacío. Explica las partes principales de un equipo de destilación como la torre de platos, condensador y calderín. Además, detalla aplicaciones industriales comunes de la destilación como la refinación del petróleo, recuperación de disolventes y destilación de alcoholes.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 24

UNIVERSIDAD NACIONAL DE INGENIERA

FACULTAD DE INGENIERA INDUSTRIAL Y DE SISTEMAS

INFORME DE LABORATORIO N 04

OPERACIN UNITARIA DE DESTILACIN

CURSO:

FISICOQUMICA Y OPERACIONES UNITARIAS

INTEGRANTES:

ALATA FERRIL, GIANCARLO

LAZO BARZOLA, LUIS

MEZA LPEZ, JIMENA

VSQUEZ VICUA, GESENIA

VICENTE CUADROS, CARLOS

VITE SHELTON, CSAR

PROFESOR:

CARLOS ALBERTO CHAFLOQUE ELAS

FECHA DE REALIZACIN:

19 DE JUNIO DEL 2014

FECHA DE ENTREGA:

26 DE JUNIO DEL 2014

NDICE

I. OBJETIVOS ............................................................................................................................ 3

II. FUNDAMENTO TERICO ....................................................................................................... 3

2.1. Definicin ....................................................................................................................... 3

2.2. Tipos de destilacin ......................................................................................................... 3

2.2.1. Destilacin simple ..................................................................................................... 3

2.2.2. Destilacin fraccionada.............................................................................................. 4

2.2.3. Destilacin al vaco ................................................................................................... 5

2.2.4. Destilacin azeotrpica .............................................................................................. 7

2.2.5. Destilacin por arrastre de vapor ............................................................................... 8

III. DESCRIPCIN DEL EQUIPO .................................................................................................. 9

3.1. Columna de destilacin .................................................................................................... 9

3.2. Partes del equipo .......................................................................................................... 11

3.2.1. Torre de platos ....................................................................................................... 11

3.2.2. Platos ..................................................................................................................... 12

3.2.3. Condensador .......................................................................................................... 13

3.2.4. Acumulador de reflujo (Drum) ................................................................................. 13

3.2.5. Vlvulas ................................................................................................................. 14

3.2.6. Caldern, ebullidor, reboiler o rehervidor ................................................................... 14

3.2.7. Medidor de presin ................................................................................................. 15

3.2.8. Termocupla ............................................................................................................ 15

IV. DESCRIPCIN DEL PROCESO .............................................................................................. 16

V. APLICACIONES INDUSTRIALES ............................................................................................ 18

5.1. Destilacin del petrleo ................................................................................................. 18

5.2. Recuperacin de disolventes .......................................................................................... 19

5.3. Despropanizacin .......................................................................................................... 20

5.4. Destilacin de alcoholes ................................................................................................. 20

5.5. Refinado del aceite ........................................................................................................ 21

5.6. Desodorizacin de olores desagradables ......................................................................... 22

5.7. Industria farmacutica ................................................................................................... 23

VI. CONCLUSIONES Y RECOMENDACIONES .............................................................................. 23

VII. BIBLIOGRAFA .................................................................................................................. 24

I. OBJETIVOS

Comprender y describir los procesos que ocurren en la operacin unitaria de destilacin.

Conocer los equipos usados en la destilacin, as como los instrumentos de medicin y control

del mismo.

Observar las transferencias de masa, calor y cantidad de movimiento que ocurren en la

operacin unitaria.

Observar el comportamiento de las variables que intervienen en esta operacin; durante el

inicio del proceso hasta el estado de equilibrio.

Conocer las aplicaciones industriales de la destilacin, as como los productos fabricados con

esta operacin unitaria.

II. FUNDAMENTO TERICO

2.1. Definicin

La destilacin es la operacin de separar, mediante vaporizacin y condensacin en los diferentes

componentes lquidos, slidos disueltos en lquidos o gases licuados de una mezcla, aprovechando

los diferentes puntos de ebullicin de cada una de las sustancias ya que el punto de ebullicin es

una propiedad intensiva de cada sustancia, es decir, no vara en funcin de la masa o el volumen,

aunque s en funcin de la presin.

2.2. Tipos de destilacin

2.2.1. Destilacin simple

La destilacin simple o destilacin sencilla es una operacin donde los vapores producidos son

inmediatamente canalizados hacia un condensador, el cual los enfra (condensacin) de modo que

el destilado no resulta puro. Su composicin ser diferente a la composicin de los vapores a la

presin y temperatura del separador y pueden ser calculadas por la ley de Raoult:

Para un solvente (sustancia 1), su presin de vapor P

1

es igual a su fraccin molar en solucin

multiplicada por la presin parcial

del solvente puro, a temperatura constante.

P

1

P

1

0

.

1

En esta operacin se pueden separar sustancias con una diferencia entre 100 y 200 grados Celsius,

ya que si esta diferencia es menor, se corre el riesgo de crear azetropos (mezcla lquida de dos o

ms compuestos qumicos que hierven a temperatura constante y que se comportan como si

estuviesen formadas por un solo componente.). Al momento de efectuar una destilacin simple se

debe recordar colocar la entrada de agua por la parte de abajo del refrigerante para que de esta

manera se llene por completo. Tambin se utiliza para separar un slido disuelto en un lquido o 2

lquidos que tengan una diferencia mayor de 50 C en el punto de ebullicin.

2.2.2. Destilacin fraccionada

La destilacin fraccionada es un proceso fsico utilizado en qumica para separar mezclas

(generalmente homogneas) de lquidos mediante el calor, y con un amplio intercambio calorfico y

msico entre vapores y lquidos. Se emplea cuando es necesario separar soluciones de sustancias

con puntos de ebullicin distintos pero cercanos. Algunos de los ejemplos ms comunes son el

petrleo, y la produccin de etanol.

La principal diferencia que tiene con la destilacin simple es el uso de una columna de

fraccionamiento. sta permite un mayor contacto entre los vapores que ascienden con el lquido

condensado que desciende, por la utilizacin de diferentes "platos" (placas). Ello facilita el

intercambio de calor entre los vapores (que ceden) y los lquidos (que reciben). Ese intercambio

produce un intercambio de masa, donde los lquidos con menor punto de ebullicin se convierten

en vapor, y los vapores de sustancias con mayor punto de ebullicin pasan al estado lquido.

2.2.3. Destilacin al vaco

La destilacin al vaco consiste en generar un vaco parcial por dentro del sistema de destilacin

para destilar sustancias por debajo de su punto de ebullicin normal. Este tipo de destilacin se

utiliza para purificar sustancias inestables por ejemplo las vitaminas. Lo importante en esta

destilacin es que al crear un vaco en el sistema se puede reducir el punto de ebullicin de la

sustancia casi a la mitad.

En el caso de la industria del petrleo es la operacin complementaria de destilacin del crudo

procesado en la unidad de destilacin atmosfrica, que no se vaporiza y sale por la parte inferior de

la columna de destilacin atmosfrica. El vaporizado de todo el crudo a la presin atmosfrica

necesitara elevar la temperatura por encima del umbral de descomposicin qumica y eso, en esta

fase del refino de petrleo, es indeseable.

El residuo atmosfrico o crudo reducido procedente del fondo de la columna de destilacin

atmosfrica, se bombea a la unidad de destilacin a vaco, se calienta generalmente en un horno a

una temperatura inferior a los 400 C, similar a la temperatura que se alcanza en la fase de

destilacin atmosfrica, y se introduce en la columna de destilacin. Esta columna trabaja a vaco,

con una presin absoluta de unos 20 mm de Hg, por lo que se vuelve a producir una vaporizacin

de productos por efecto de la disminucin de la presin, pudiendo extraerle ms productos ligeros

sin descomponer su estructura molecular.

En la unidad de vaco se obtienen solo tres tipos de productos:

Gas Oil Ligero de vaco (GOL).

Gas Oil Pesado de vaco (GOP).

Residuo de vaco.

Los dos primeros, GOL y GOP, se utilizan como alimentacin a la unidad de craqueo cataltico

despus de desulfurarse en una unidad de hidrodesulfuracin (HDS).

El producto del fondo, residuo de vaco, se utiliza principalmente para alimentar a unidades de

craqueo trmico, donde se vuelven a producir ms productos ligeros y el fondo se dedica a producir

fuel oil, o para alimentar a la unidad de produccin de coque. Dependiendo de la naturaleza del

crudo el residuo de vaco puede ser materia prima para producir asfaltos

2.2.4. Destilacin azeotrpica

La destilacin azeotrpica es una de las tcnicas usadas para romper un azetropo en la

destilacin. Una de las destilaciones ms comunes con un azetropo es la de la mezcla etanol-agua.

Usando tcnicas normales de destilacin, el etanol solo puede purificarse a aproximadamente el 95

%. Una vez se encuentra en una concentracin de 95/5 % etanol/agua, los coeficientes de

actividad del agua y del etanol son iguales, entonces la concentracin del vapor de la mezcla

tambin es de 95/5 % etanol-agua, por lo tanto destilar de nuevo no es efectivo.

En uno de los mtodos se adiciona un material agente de separacin. Por ejemplo, la adicin de

benceno a la mezcla cambia la interaccin molecular y elimina el azetropo. La desventaja, es la

necesidad de otra separacin para retirar el benceno. Otro mtodo, la variacin de presin en la

destilacin, se basa en el hecho de que un azetropo depende de la presin y tambin que no es

un rango de concentraciones que no pueden ser destiladas, sino el punto en el que los coeficientes

de actividad se cruzan. Si el azetropo se salta, la destilacin puede continuar.

Para saltar el azetropo, el punto de ste puede moverse cambiando la presin. Comnmente, la

presin se fija de forma tal que el azetropo quede cerca del 100 % de concentracin, para el caso

del etanol, ste se puede ubicar en el 97 %. El etanol puede destilarse entonces hasta el 97 %.

Actualmente se destila a un poco menos del 95,5 %. El alcohol al 95,5 % se enva a una columna

de destilacin que est a una presin diferente, se lleva el azetropo a una concentracin menor,

tal vez al 93 %. Ya que la mezcla est por encima de la concentracin azeotrpica actual, la

destilacin no se pegar en este punto y el etanol se podr destilar a cualquier concentracin

necesaria.

2.2.5. Destilacin por arrastre de vapor

En la destilacin por arrastre de vapor de agua se lleva a cabo la vaporizacin selectiva del

componente voltil de una mezcla formada por ste y otros "no voltiles". Lo anterior se logra por

medio de la inyeccin de vapor de agua directamente en el interior de la mezcla, denominndose

este "vapor de arrastre", pero en realidad su funcin no es la de "arrastrar" el componente voltil,

sino condensarse en el matraz formando otra fase inmiscible que ceder su calor latente a la

mezcla a destilar para lograr su evaporacin. La condicin ms importante para que este tipo de

destilacin pueda ser aplicado es que tanto el componente voltil como la impureza sean insolubles

en agua ya que el producto destilado voltil formar dos capas al condensarse, lo cual permitir la

separacin del producto y del agua fcilmente.

Es necesario establecer que existe una gran diferencia entre una destilacin por arrastre y una

simple, ya que en la primera no se presenta un equilibrio de fases lquido-vapor entre los dos

componentes a destilar como se da en la destilacin simple, por lo tanto no es posible realizar

diagramas de equilibrio ya que en el vapor nunca estar presente el componente "no voltil"

mientras est destilando el voltil. Adems de que en la destilacin por arrastre de vapor el

destilado obtenido ser puro en relacin al componente no voltil (aunque requiera de un

decantacin para ser separado del agua), algo que no sucede en la destilacin simple donde el

destilado sigue presentando ambos componentes aunque ms enriquecido en alguno de ellos.

III. DESCRIPCIN DEL EQUIPO

3.1. Columna de destilacin

Grfico de una columna de destilacin

Imagen real de una columna de destilacin

3.2. Partes del equipo

3.2.1. Torre de platos

Las torres de platos son cilindros verticales en que el lquido y el gas se ponen en contacto en

forma de pasos sobre platos. El lquido entra en la parte superior y fluye en forma descendente por

gravedad. En el camino fluye a travs de cada plato y a travs de un conducto, al plato inferior. El

gas pasa hacia arriba, a travs de orificios de un tipo u otro en el plato; entonces burbujea a travs

del lquido para formar una espuma, se separa de la espuma y pasa al plato superior. El efecto

global es un contacto mltiple a contracorriente entre el gas y el lquido, aunque cada plato se

caracteriza por el flujo transversal de los dos.

Cada plato en la torre es una etapa, puesto que sobre el plato se ponen los fluidos en contacto

ntimo, ocurre la difusin entre las fases y los fluidos se separan.

El nmero de platos tericos o etapas en el equilibrio en una columna o torre slo depende de lo

complicado de la separacin que se va a llevar a cabo y slo est determinado por el balance de

materia y las consideraciones acerca del equilibrio. La eficiencia de la etapa o plato y por lo tanto,

el nmero de platos reales se determina por el diseo mecnico utilizado y las condiciones de

operacin.

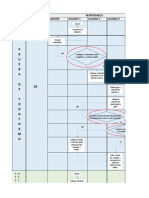

Torre de platos de destilacin

Dimensiones de la columna de platos

Dimetro interno de la columna 4

Nmero de platos 10

Espesor de cada plato 3/4

Distancia entre platos (sin espesor) 6

rea transversal interna de la columna 0,0873 ft

2

Casquete por plato 1

Ancho de las ranuras 1/6

Altura de las ranuras 1/2

Dimetro del tubo de rebose 3/2

Sello lquido esttico 1

Volumen del hervidor 25 L

Lnea de reflujo de la columna 1 int

3.2.2. Platos

La funcin de los platos es el de distribuir el lquido que proviene del plato superior (cae por

condensacin) a travs del todo el plato, con el fin de que tenga contacto con el vapor que

proviene del plato inferior; para as generar vapor y lquido en distintas composiciones las cuales

subirn a la siguiente etapa como vapor o bajarn a la etapa inferior como lquido, esto

continuamente durante todo el proceso.

Platos de destilacin

3.2.3. Condensador

Son dos tubos horizontales que como su nombre lo indica se encarga de condensar el gas que se

encuentra pasando los tubos para su posterior recoleccin.

3.2.4. Acumulador de reflujo (Drum)

Tanque que recibe la corriente proveniente del condensador. El acumulador permite una holgura

operacional que puede mantener en funcionamiento la columna cuando se presentan problemas

con el condensador.

3.2.5. Vlvulas

Existen dos vlvulas en cada lado, una es usada para controlar el flujo de destilado y el otro es

para el control del reflujo.

3.2.6. Caldern, ebullidor, reboiler o rehervidor

Intercambiador de calor que proporciona la energa a la columna para mantener las corrientes de

lquido y vapor en estado de saturacin.

3.2.7. Medidor de presin

Que es para poder controlar la presin dada al lquido de manera manual, de esa manera se poda

acelerar el proceso, pero tambin se tena que tener cuidado de que no rebalse el lquido debido a

la presin.

3.2.8. Termocupla

Elemento de medicin de la temperatura que se conecta a los platos por medio de cables, los

cuales miden la temperatura en el interior del plato y por cada plato hay una termocupla para as

poder controlar el sistema de destilacin.

IV. DESCRIPCIN DEL PROCESO

El proceso se da en dos fases o etapas: parte preoperativa y parte operativa. Tomamos una

muestra de etanol y hallamos su concentracin

La parte preoperativa demora aproximadamente 30 minutos, puesto que se tiene que llegar a un

equilibrio trmico en todo el equipo (equilibrio lquido vapor en cada plato), es decir calentar

hasta 80 C manteniendo el tope fro.

Para mantener el tope fro se debe abrir el ingreso del agua de enfriamiento al condensador, el cual

se desarrolla por bombeo de agua fra desde la parte inferior de la torre.

Luego se carga la mezcla binaria y se procede al calentamiento, abriendo ligeramente la vlvula de

ingreso del vapor al tubo y platos de la torre (provenientes del caldero), a 260L/hora

aproximadamente.

Una vez que el lquido est caliente y el vapor est ingresando al fondo de la columna, se bombea

la alimentacin a la columna, a un flujo de 0.8 L/min aproximadamente y empieza la parte

operativa.

Para ello utilizamos una pequea muestra en el cual

medimos con el alcoholmetro la concentracin que

tendra nuestra mezcla binaria, esta nos dio como

resultado el 10 % de concentracin de la muestra.

Alcoholmetro

Mezcla Binaria (Etanol y Agua)

El plato en el que se introduce la alimentacin recibe el nombre de plato de alimentacin., todos los

platos por encima de ste, constituyen la seccin de rectificacin, mientras que todos los platos por

debajo de la alimentacin, incluyendo el plato de alimentacin, constituyen la seccin de

agotamiento. La alimentacin desciende por la seccin de agotamiento hasta el fondo de la

columna, donde se mantiene un nivel de lquido definido.

El lquido fluye por gravedad hasta el rehervidor, que genera vapor y lo devuelve al fondo de la

columna, comenzando as el ascenso por la columna de dicho vapor. Del rehervidor se extrae el

producto de cola. Los vapores que llegan a la parte superior de la columna se condensan

totalmente en un condensador. Parte de este condensado se devuelve al plato superior de la torre

y parte se extrae como producto; esta corriente de lquido recibe el nombre de reflujo. El lquido

que desciende es el que interacciona con el vapor ascendente. Si no se forman azetropos, los

productos de cabeza y cola pueden obtenerse con una pureza elevada si hay suficientes platos y

utilizando un reflujo adecuado.

Esquema general de una columna de destilacin

Variables a considerar:

Presin: Que ser medido en la entrada del flujo, este para que el flujo de vapor se disminuya

y no choque violentamente con el aparato de control.

Flujo de vapor: Se controlar un aproximado de (5pci).

Concentracin: Este se ir controlando por la presencia de vapor de agua en el etanol pues

nuestro objetivo es tener mejor concentrado de etanol.

Temperatura: Cada plato consta de una termocupla por lo que se ir controlando la

temperatura de cada una de ellas, as como la entrada y salida de vapor.

V. APLICACIONES INDUSTRIALES

5.1. Destilacin del petrleo

La destilacin es la operacin fundamental para el refinado del petrleo. Su objetivo es conseguir,

mediante calor, separar los diversos componentes del crudo. Cuando el crudo llega a la refinera es

sometido a un proceso denominado destilacin fraccionada. El petrleo crudo calentado se separa

fsicamente en distintas fracciones de destilacin directa, diferenciadas por puntos de ebullicin

especficos y clasificados, por orden decreciente de volatilidad, en gases, destilados ligeros,

destilados intermedios, gasleos y residuo. La mayor parte de los productos destilados se

convierten posteriormente en otros productos ms utilizables cambindoles el tamao y la

estructura de las molculas a travs del craking.

5.2. Recuperacin de disolventes

Es sabido que muchas industrias utilizan disolventes en su proceso productivo, tambin en procesos

de limpieza (detergentes) o remover impurezas disueltas. Es to ocasiona una ligera contaminacin

en cierta etapa del proceso productivo, por ello la empresa se ve forzada a tratar y recuperar los

disolventes.

La separacin de mezclas de solventes generalmente requiere de destilaciones simples mltiples o

rectificaciones. En la rectificacin por lotes, los vapores del solvente pasan a travs de la columna

de fraccionamiento donde entran en contacto con solvente condensado (reflujo) ingresando por la

parte superior de la columna.

La operacin se realiza mayormente en columnas de destilacin ya que se puede trabajar en unas

buenas condiciones de seguridad

5.3. Despropanizacin

Se utiliza en la separacin de compuestos orgnicos, con fines de aumentar eficiencias,

rendimientos, concentraciones, etc. Este trmino que se utiliza en la industria, que hace alusin una

columna pequea diseada para separar el propano del isobutano y otros componentes ms

pesados. Tambin tenemos la separacin del metano de la gasolina, para que esta sea ms rica.

Al es separar el etilbenceno y el xileno se utiliza otra columna ms grande. Unas torres pequeas

de burbujeo, llamadas torres rectificadoras, utilizan vapor para eliminar vestigios de productos

ligeros (gasolina) de corrientes de productos ms pesados.

5.4. Destilacin de alcoholes

La destilacin en esta industrial es primordial, bsica y clave del xito para un buen licor, la

obtencin de las distintas bebidas alcohlicas (los espirituosos) generan gustos y preferencias en

quienes la consumen, como consecuencia de esto tienen un valor respetado en el mercado.

Cuando se lleva a ebullicin una disolucin de alcohol, la mayor parte del vapor inicial es de

alcohol, pues alcanza su punto de ebullicin antes que el agua

Bebidas elaboradas por destilacin

Las bebidas alcohlicas que incluyen destilacin en su proceso de elaboracin son muchas, y se

distinguen las siguientes:

Whisky: Incluye todas sus variedades; Escocs (Scotch), Irlands, Whiskies Estadounidenses y

Canadienses. Incluyen cierto aejamiento segn sea su productor. Siempre a partir de

fermento de cereales, cerveza o malta.

Vodka: Los de Europa oriental y bltica a base de papa y cereales, y los occidentales a partir de

cereales solamente.

Brandy o Cognac: A partir de la destilacin de vino o frutas molida fermentadas y aejados en

toneles de madera. Los ms conocidos son los que han tenido origen en Francia bajo el trmino

de cognac y es el reconocido como destilacin de vino. Los de fruta parten de manzanas,

cereza, albaricoque (damasco), ciruela, etc. aunque son bebidas conocidas no como brandy o

cognac sin por las marcas del producto terminado o nombre histrico que se les haya

asignado.

Tequila: Obtenido a partir del mezcal o agave, variedades de cactus del pais azteca y desierto

del sur de Estados Unidos. Su aejamiento aumenta su calidad. Se comercializa con

graduaciones alcohlicas que van desde los 37 hasta los 50

Licores: Es el grupo quiz de menor graduacin alcohlica. y que incluye las bebidas ms

dulces y aromticas. La cantidad de combinaciones y sabores existente es ilimitada. En muchos

casos es estandarizada y en otros es asociado a una marca. Su graduacin alcohlica comienza

en los 27 y termina con los ms fuertes en los 40.

5.5. Refinado del aceite

Dentro de la industria aceitera se da un proceso de refinacin y desordorizacin para producir un

aceite comestible con las caractersticas deseadas por los consumidores, como sabor y olor suaves,

aspecto limpio, color claro, estabilidad frente a la oxidacin e idoneidad para frer. Los dos

principales sistemas de refinado son el refinado alcalino y el refinado fsico (arrastre de vapor,

neutralizacin destilativa), que se emplean para extraer los cidos grasos libres.

El mtodo clsico de refinado alcalino comprende normalmente las siguientes etapas:

1

etapa

Desgomado con agua para eliminar los fosfolpidos fcilmente hidratables y los metales.

2

etapa

Adicin de pequeas cantidades de cido fosfrico o ctrico para convertir los restantes

fosfolpidos no hidratables (sales de Ca, Mg) en fosfolpidos hidratables.

3

etapa

Neutralizacin de los cidos grasos libres con un ligero exceso de solucin de hidrxido

sdico, seguida de la eliminacin por lavado de los jabones y de los fosfolpidos hidratados.

4

etapa

Blanqueo con tierras minerales naturales o activadas con cido para adsorber los

compuestos coloreados y para descomponer los hidroperxidos.

5

etapa

Desodorizacin para eliminar los compuestos voltiles, principalmente aldehdos y cetonas,

con bajos umbrales de deteccin por el gusto y el olfato. Por ello dentro de la

desodorizacin es fundamentalmente un proceso de destilacin con vapor que se lleva a

cabo a bajas presiones (2-6 mbares) y elevadas temperaturas (180-220 C).

5.6. Desodorizacin de olores desagradables

Algunos procesos industriales (agroindustria, mataderos, etc.) producen malos olores (residuos

industriales gaseosos) que actan tambin como contaminantes del medio ambiente. La

importancia de la desodorizacin no se debe slo a las molestias causadas por el mal olor, sino

tambin al hecho de que muchas de las sustancias mal olientes son irritantes o incluso txicas.

Los residuos industriales gaseosos han sido tradicionalmente tratados por mtodos fsico-qumicos

donde los componentes son algunas veces simplemente transferidos de una fase a otra. No se

utilizan qumicos en el tratamiento, teniendo la ventaja de degradar completamente los

contaminantes a productos inocuos o menos contaminantes a una temperatura y presin normales,

por lo que representa una tecnologa eficiente cuando se compara con los tratamientos

tradicionales.

Cuando se trata de resolver un problema de fetidez, el primer paso consiste en identificar los

compuestos causantes del mal olor. Nuestro personal trabajar con usted para determinar el

problema de fetidez antes de proponer una solucin. Esto asegura que se escoja el procesos y se

disee el equipo apropiado sobre la base de las condiciones reales del sitio. Mediante el anlisis de

muestras de gas de su sitio podremos determinar con precisin la concentracin de H

2

S, amoniaco

y otros componentes malolientes

Soluciones para desodorizacin:

Reduccin de malos olores en la fuente

Posible combustin

Tratamiento biolgico en biofiltros

Adsorcin con carbn activado

Aplicaciones ms comunes de los bioflitros en el tratamiento biolgico de olores

Aplicaciones a olores Reduccin Nota de aplicacin

Gases de amoniaco >95% Agricultura

Sulfuro de hidrgeno >95% Pulpa y papeles

Emisiones de rellenos sanitarios >95% Concentracin baja de metano/olores

Olores desagradables industriales >95% Ventilacin interior y emisiones VOCs

Limpieza y solventes >80% Operaciones por lote de desgrasados

Etanol y otros alcoholes orgnicos >95% Produccin de etanol, emisiones de cervecera

Descargas de aguas residuales >95% Plantas depuradoras y lagunas de oxidacin

5.7. Industria farmacutica

En un proceso de destilacin se obtiene una gran variedad de aceites (esencias), de ah se

toman los que tiene propiedades medicinales

Ahora la ciencia moderna los procesa para obtener drogas o remedios especficos para prevenir

o curar diversas afecciones tanto del ser humano como de animales. En base a sus propiedades

son ampliamente utilizados para el aparato digestivo, respiratorio, nervioso y circulatorio.

VI. CONCLUSIONES Y RECOMENDACIONES

La destilacin una operacin unitaria que se da con el fin de purificar un compuesto de una

solucin, gracias a la toma de muestras en puntos especficos de ebullicin, para ello se utilizan

placas. Mientras ms etapas exista se dar mejor separacin gaslquido.

El uso de las placas dentro de la torra de mltiples destilaciones, ya que en el seda la

interaccin gas liquido, el primero sube, el segundo baja. Para facilitar este proceso las placas

tiene vertedores que se encargaran de desviar el lquido de manera correcta.

Dentro de las placas se encuentran las capuchas que tiene dos funciones, la primera seria

permitir el paso del gas proveniente de la anterior nivel o placa y la segunda seria no permitir

el paso del lquido (el lquido debe fluir por encima). Es por ello que la capucha tiene una

cabeza y un cuerpo que forman un zigzag, dndole dificultad a la trayectoria.

Si no se regula la entrada de vapor, y este est en exceso puede entonces arrastrar al lquido,

algo que es perjudicial para el proceso. Tambin si la columna se inunda, es recomendable

aumentar el flujo de vapor (dentro de los lmites).

La vlvula de desfogue siempre se coloca en el lugar donde el lquido choca con el plato de

destilacin, una alimentacin se colocara cuando el lquido este saliendo.

Las temperaturas, presiones y reflujo de control deben mantenerse dentro de los parmetros

operacionales para evitar que se produzca craqueo trmico dentro de las torres de destilacin.

Se debe tener un control de la presin y la temperatura para que no se rebalse el lquido de la

solucin sino que est en equilibrio liquidovapor.

Las temperaturas tomadas en el laboratorio son proporcionadas por unos sistemas de

termocuplas, posicionas estratgicamente por medio de un estudio previo. Es importante

regular la temperatura de cada termocupla para llegar as a la destilacin deseada.

La alimentacin se da mediante una bomba que no puede trabajar en seco. Estar pendiente en

el momento de la prctica de que exista lquido en el tanque de alimentacin. Si la bomba

trabaja en seco, existe peligro de deterioro.

En la parte superior se encuentra un condensador (en l se produce una transferencia de

calor) unido a un tanque que recibe el lquido destilado o purificado.

VII. BIBLIOGRAFA

Treybal, R. Operaciones de transferencia de masa. Editorial McGraw-Hill. Segunda Edicin.

Pginas: 723 791.

Foust, A., Wenzel, L., Clump, C., Maus, L., Bryce, L. Principios de operaciones unitarias.

Editorial Continental. Segunda Edicin. Pginas: 459 496.

McGabe, W., Smith, J., Harriot, P. Operaciones unitarias en Ingeniera Qumica. Editorial

McGraw-Hill. Cuarta Edicin. Pginas: 821 868.

Vous aimerez peut-être aussi

- Manual técnico de refrigerantesD'EverandManual técnico de refrigerantesÉvaluation : 4 sur 5 étoiles4/5 (4)

- Puesta en marcha y regulación de instalaciones de climatización y ventilación-extracción. IMAR0208D'EverandPuesta en marcha y regulación de instalaciones de climatización y ventilación-extracción. IMAR0208Pas encore d'évaluation

- Rotavapor Practica 3Document15 pagesRotavapor Practica 3Rogelio Jair Velázquez Rincón100% (1)

- Ley-N30222 Modifica Ley 29783 PDFDocument4 pagesLey-N30222 Modifica Ley 29783 PDFjoelescobedoPas encore d'évaluation

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108D'EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Pas encore d'évaluation

- UNMSM INFORME N°4 DE LABORATORIO DE QUIMCA ORGANICA. Grupo Del Profesor RamizDocument13 pagesUNMSM INFORME N°4 DE LABORATORIO DE QUIMCA ORGANICA. Grupo Del Profesor RamizBrian AndrewsPas encore d'évaluation

- Manual de DestilacionDocument28 pagesManual de DestilaciondorysPas encore d'évaluation

- Destilacion Industrial y TiposDocument28 pagesDestilacion Industrial y TiposOscar TaguacundoPas encore d'évaluation

- Desalación y Fraccionamiento de Crudos Pesados TrabajoDocument17 pagesDesalación y Fraccionamiento de Crudos Pesados TrabajowilfredoPas encore d'évaluation

- DestilaciónDocument47 pagesDestilaciónLuisChingaHidalgoPas encore d'évaluation

- PARTIDA Relleno Nivelación y CompactacionDocument11 pagesPARTIDA Relleno Nivelación y CompactacionDragoncitoJimenesTacoPas encore d'évaluation

- Aplicación de La Operación de Condensación en La Industria de Hidrocarburos PDFDocument15 pagesAplicación de La Operación de Condensación en La Industria de Hidrocarburos PDFLupe GamarraPas encore d'évaluation

- DestilaciónDocument42 pagesDestilaciónYessenia Palacios100% (2)

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108D'EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Pas encore d'évaluation

- Marco Teórico - DestilaciónDocument15 pagesMarco Teórico - Destilacióngiancarlos morales diazPas encore d'évaluation

- Tarea 2 - Grupo 5 - InformeDocument10 pagesTarea 2 - Grupo 5 - InformeJAMPIER JOEL LOPEZ LUCANOPas encore d'évaluation

- El Calculo y El BeisbolDocument15 pagesEl Calculo y El BeisbololindaPas encore d'évaluation

- Operaciones UnitariasDocument10 pagesOperaciones UnitariasJulian de La OPas encore d'évaluation

- INFORME ORGA II - AccDocument11 pagesINFORME ORGA II - AccGuillermo CarbajalPas encore d'évaluation

- Informe de Destilación. Grupo 1Document15 pagesInforme de Destilación. Grupo 1Diego PalominoPas encore d'évaluation

- DestilaciónDocument20 pagesDestilaciónGiancarloPas encore d'évaluation

- 1er Informe de Quimica 2 CHIRINSDocument15 pages1er Informe de Quimica 2 CHIRINSJohan Leonardo Mauricio TurriatePas encore d'évaluation

- Operaciones UnitariasDocument12 pagesOperaciones UnitariasRodrigo Herbas LopezPas encore d'évaluation

- Fundamentos de Procesos de DestilaciónDocument4 pagesFundamentos de Procesos de DestilaciónValeria Malca Hernandez100% (1)

- Tipos de DestilacionDocument16 pagesTipos de DestilacionKristhian Cuascota APas encore d'évaluation

- Naturaleza de Los HidrocarburosDocument26 pagesNaturaleza de Los HidrocarburosRafaelLopezSalazarPas encore d'évaluation

- Expo de OpeDocument13 pagesExpo de OpeMarce PalmaPas encore d'évaluation

- Destilacion 2021 FinalDocument31 pagesDestilacion 2021 FinalQuimico SalgueroPas encore d'évaluation

- Laboratorio de DestilacionDocument11 pagesLaboratorio de DestilacionDiego mahechaPas encore d'évaluation

- Separación de Mezclas Líquidas Por DestilaciónDocument30 pagesSeparación de Mezclas Líquidas Por DestilaciónNelson PerezPas encore d'évaluation

- Destilación Fraccionada A Presión ReducidaDocument8 pagesDestilación Fraccionada A Presión ReducidaAnonymous NpFu0uyUoPas encore d'évaluation

- Procesos de Destilaciòn EnologìaDocument14 pagesProcesos de Destilaciòn EnologìaMKevRojasHinostrozaPas encore d'évaluation

- Prelaboratorio OrganicaDocument8 pagesPrelaboratorio OrganicaArturo DiazPas encore d'évaluation

- Destilacion en La Industria de AlimentosDocument17 pagesDestilacion en La Industria de AlimentosSol Yaranga CahuanaPas encore d'évaluation

- FISICOQUIMICADocument9 pagesFISICOQUIMICAReddy RequesPas encore d'évaluation

- Destilacion (Lab. Quimica Organica)Document19 pagesDestilacion (Lab. Quimica Organica)Ricardo sandoval bances75% (4)

- Laboratorio N.° 6 - DestilaciónDocument26 pagesLaboratorio N.° 6 - DestilacióncaletoxiPas encore d'évaluation

- Principios TeóricosDocument13 pagesPrincipios TeóricosMILI_89Pas encore d'évaluation

- DestilaciónDocument3 pagesDestilaciónAlondra ScarletPas encore d'évaluation

- Informe DestilacionDocument23 pagesInforme DestilacionAndres Felipe Solano Gonzalez100% (1)

- Unidad 1.1 DestilacionDocument7 pagesUnidad 1.1 DestilacionJuan Carlos Martinez FacundoPas encore d'évaluation

- Destilacion Equipo3 2IM38Document7 pagesDestilacion Equipo3 2IM38SamanthaPas encore d'évaluation

- Diapositiva de DestilacionDocument25 pagesDiapositiva de DestilacionMiguel Reynaldo CabreraPas encore d'évaluation

- Informe TIPOS DE DESTILACIONDocument15 pagesInforme TIPOS DE DESTILACIONLeonel Roberth Conde MamaniPas encore d'évaluation

- Destilacion CerradaDocument25 pagesDestilacion CerradaLeidy Tarqui0% (1)

- DESTILACIÓNDocument15 pagesDESTILACIÓN2161920016 DUWAN FELIPE ESPITIA MANGONES ESTUDIANTE ACTIVOPas encore d'évaluation

- DestiladoresDocument15 pagesDestiladoresAydee Mar ChurataPas encore d'évaluation

- 3 Qui5217 C11 ApunteacademicoDocument15 pages3 Qui5217 C11 ApunteacademicoVanessa KotzingPas encore d'évaluation

- Importancia de La DestilaciónDocument4 pagesImportancia de La DestilaciónEsmeralda Salcedo UsagiPas encore d'évaluation

- Laboratorio Nº5Document10 pagesLaboratorio Nº5Pacovela20009Pas encore d'évaluation

- Destilacion 2Document12 pagesDestilacion 2Marcos RuedaPas encore d'évaluation

- Informe DestilacionDocument17 pagesInforme DestilacionSebastian RangelPas encore d'évaluation

- Destilacion AbiertaDocument8 pagesDestilacion AbiertaMario Parra CamargoPas encore d'évaluation

- Proyecto Hysys DestilacionDocument25 pagesProyecto Hysys DestilacionLegion365Pas encore d'évaluation

- Torre de FraccionamientoDocument12 pagesTorre de FraccionamientoKleber Soto100% (1)

- Teoría de DestilaciónDocument18 pagesTeoría de DestilaciónNicolás Villagrán100% (1)

- Trabajo de DestilaciónDocument4 pagesTrabajo de DestilaciónMayerli claudia Rivero AlmanzaPas encore d'évaluation

- Destilación IntermitenteDocument9 pagesDestilación IntermitenteDennis Gutierrez RiojaPas encore d'évaluation

- SERRUDO GUZMAN ARACELY-tipos de destilacion-OPDocument11 pagesSERRUDO GUZMAN ARACELY-tipos de destilacion-OPAracely SerrudoPas encore d'évaluation

- Destilacion Exposicion !!Document27 pagesDestilacion Exposicion !!Cristian Suarez0% (1)

- La DestilacionDocument10 pagesLa DestilacionRed DeathPas encore d'évaluation

- Capitulo 2Document44 pagesCapitulo 2luis100% (1)

- ITILDocument15 pagesITILluisPas encore d'évaluation

- Costeo Por Proceso UNI 2Document113 pagesCosteo Por Proceso UNI 2luisPas encore d'évaluation

- FondosDocument10 pagesFondosKharla DiazPas encore d'évaluation

- Costeo Por Proceso UNIDocument115 pagesCosteo Por Proceso UNIluisPas encore d'évaluation

- Noticias BackusDocument3 pagesNoticias BackusluisPas encore d'évaluation

- T-02 Diseño y Elaboración de Los Juegos de ModeloDocument19 pagesT-02 Diseño y Elaboración de Los Juegos de ModeloluisPas encore d'évaluation

- Clase N1 de DT2Document37 pagesClase N1 de DT2luisPas encore d'évaluation

- Análisis de La Envoltura de DatosDocument9 pagesAnálisis de La Envoltura de DatosluisPas encore d'évaluation

- Trabajo Monográfico WordDocument140 pagesTrabajo Monográfico WordluisPas encore d'évaluation

- Trabajo Monográfico WordDocument139 pagesTrabajo Monográfico WordluisPas encore d'évaluation

- Trabajo de AplicaciónDocument3 pagesTrabajo de AplicaciónluisPas encore d'évaluation

- Clase N2 de TiemposDocument13 pagesClase N2 de TiemposluisPas encore d'évaluation

- T-03 Materiales y Mezclas para MoldearDocument14 pagesT-03 Materiales y Mezclas para MoldearluisPas encore d'évaluation

- Primera Clase TeoriaDocument3 pagesPrimera Clase TeorialuisPas encore d'évaluation

- T-01 Introduccion Tecnologia Del Proceso de FundicionDocument11 pagesT-01 Introduccion Tecnologia Del Proceso de FundicionluisPas encore d'évaluation

- CEP-control y MejoraDocument7 pagesCEP-control y MejoraluisPas encore d'évaluation

- T-01 Introduccion Tecnologia Del Proceso de FundicionDocument11 pagesT-01 Introduccion Tecnologia Del Proceso de FundicionluisPas encore d'évaluation

- T-02 Diseño y Elaboración de Los Juegos de ModeloDocument19 pagesT-02 Diseño y Elaboración de Los Juegos de ModeloluisPas encore d'évaluation

- P R U E B A D E Y O D O F O R M O: Almacén Usuario 1 Usuario 2 Usuario 3 Procesos ResponsablesDocument18 pagesP R U E B A D E Y O D O F O R M O: Almacén Usuario 1 Usuario 2 Usuario 3 Procesos ResponsablesluisPas encore d'évaluation

- Plano de Fabricacion 3Document1 pagePlano de Fabricacion 3luisPas encore d'évaluation

- Mesa de Centro PDFDocument1 pageMesa de Centro PDFluisPas encore d'évaluation

- T-03 Materiales y Mezclas para MoldearDocument14 pagesT-03 Materiales y Mezclas para MoldearluisPas encore d'évaluation

- TermoquimicaDocument48 pagesTermoquimicaluisPas encore d'évaluation

- Contrato Privado de Segundo PisoDocument1 pageContrato Privado de Segundo PisoluisPas encore d'évaluation

- Pieza 3 y 9impre PDFDocument1 pagePieza 3 y 9impre PDFluisPas encore d'évaluation

- Pieza 3 y 9 PDFDocument1 pagePieza 3 y 9 PDFluisPas encore d'évaluation

- Piezas 4, 8 y 12 PDFDocument1 pagePiezas 4, 8 y 12 PDFluisPas encore d'évaluation

- Pieza 7, 5 y 11impre PDFDocument1 pagePieza 7, 5 y 11impre PDFluisPas encore d'évaluation

- Lab. N°2-Evaporación BatchDocument13 pagesLab. N°2-Evaporación BatchIvan Carlos Cerquera PerezPas encore d'évaluation

- Instituto Politecnico Nacional: Escuela Superior de Ingeniería Química E Industrias ExtractivasDocument5 pagesInstituto Politecnico Nacional: Escuela Superior de Ingeniería Química E Industrias ExtractivasitzelPas encore d'évaluation

- Cap 12Document55 pagesCap 12Alexander QuirozPas encore d'évaluation

- GUIA 2 EsteqiometríaDocument4 pagesGUIA 2 EsteqiometríaVladValPas encore d'évaluation

- Efecto de Un Catalizador en La Velocidad de ReacciónDocument14 pagesEfecto de Un Catalizador en La Velocidad de ReacciónSteven Espinal MeraPas encore d'évaluation

- Expendio de Gas Licuado de Petr Leo Mediante Estaci N de Servicio para AutoconsumoDocument25 pagesExpendio de Gas Licuado de Petr Leo Mediante Estaci N de Servicio para AutoconsumoJesús GarcíaPas encore d'évaluation

- Destilación - WikipediaDocument6 pagesDestilación - WikipediaOswaldoPas encore d'évaluation

- REFORMADO TÉRMICO ExposicionDocument9 pagesREFORMADO TÉRMICO Exposicionpaola madayPas encore d'évaluation

- Taller. CromatografíaDocument7 pagesTaller. CromatografíaJuan Esteban Gonzalez OrdoñezPas encore d'évaluation

- INFORME No 4 - OBTENCION E IDENTIFICACION DE METANO, ETENO Y ETINO.Document16 pagesINFORME No 4 - OBTENCION E IDENTIFICACION DE METANO, ETENO Y ETINO.Jose Daniel Lopez50% (2)

- Trabajo de Investigacion de QuimicaDocument3 pagesTrabajo de Investigacion de Quimicachucho 21120% (1)

- Estequiometria IDocument4 pagesEstequiometria IYou FayleoPas encore d'évaluation

- Informe de Fico II N°5 - Diagrama de Fase Etanol-AguaDocument14 pagesInforme de Fico II N°5 - Diagrama de Fase Etanol-Aguatalia rodriguezPas encore d'évaluation

- Villa MG PDFDocument132 pagesVilla MG PDFfranzhiz chirinosPas encore d'évaluation

- Practico 1Document14 pagesPractico 1Leo CortezPas encore d'évaluation

- DigamiDocument28 pagesDigamiLeontes HenriquezPas encore d'évaluation

- Segunda Parte de CombustiblesDocument10 pagesSegunda Parte de CombustiblesEstefany VillcaPas encore d'évaluation

- Separacion de MezclasDocument13 pagesSeparacion de Mezclasmaria jose marin100% (1)

- Semana 5-6 EjerciciosDocument2 pagesSemana 5-6 EjerciciosJoel Vidal Caldas OsorioPas encore d'évaluation

- Destilacion Reactiva ArticuloDocument33 pagesDestilacion Reactiva ArticulomiguelPas encore d'évaluation

- Introduccion A Los Procesos SeparacionDocument25 pagesIntroduccion A Los Procesos SeparacionDiego Martin Peinado CarhuachinPas encore d'évaluation

- 530.132 U 5 Guia de EjerciciosDocument4 pages530.132 U 5 Guia de EjerciciosJavier HerreraPas encore d'évaluation

- Craqueo TermicoDocument16 pagesCraqueo TermicoVannesSiita CoNdePas encore d'évaluation

- LlamaDocument6 pagesLlamaAnalia ReyesPas encore d'évaluation

- Guia 2 QMAIIDocument12 pagesGuia 2 QMAIILorna GonzálezPas encore d'évaluation

- Generalidades de Los HidrocarburosDocument15 pagesGeneralidades de Los HidrocarburosangelacanchonPas encore d'évaluation

- Ejercicios TermodinamicaDocument2 pagesEjercicios TermodinamicaSamir GalanPas encore d'évaluation

- GUÍA DE TRABAJO Propiedades ColigativasDocument6 pagesGUÍA DE TRABAJO Propiedades Coligativasninnette valenzuelaPas encore d'évaluation

- PDF 4 Circuitos CCD - CompressDocument15 pagesPDF 4 Circuitos CCD - CompressAnibal Muñoz CasasPas encore d'évaluation