Académique Documents

Professionnel Documents

Culture Documents

Materiales Zamak

Transféré par

Isa PGTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Materiales Zamak

Transféré par

Isa PGDroits d'auteur :

Formats disponibles

15

Zamak

Carolina Llano Uribe

Periodista Metal Actual

Una aleacin muy verstil

Variedad de

artculos son

hechos de este

material, que

por su nobleza

se deja fundir,

inyectar y

moldear.

M

A

T

E

R

I

A

L

E

S

15

Este material que nace de la

fusin del zinc, el aluminio,

el magnesio y el cobre, tiene

propiedades nicas que lo

convierten en un compuesto

muy fcil de fundir, inyectar y

colar, para fabricar piezas de

gran tenacidad y resistencia

al impacto.

Zamak es el nombre comercial con el que se conoce a la

aleacin compuesta principalmente por zinc y aluminio

y con menores cantidades de magnesio y cobre. Esta

aleacin no ferrosa fue creada en la dcada de 1920

por la empresa norteamericana New Jersey Zinc Com-

pany, que le dio su nombre como un acrnimo alemn

de los materiales que la componen (Zink, Aluminium,

Magnesium, Kupfer).

El uso de este material ha ido aumentando durante las

ltimas dcadas gracias a sus propiedades fsicas, mec-

nicas y de fundido. Su capacidad para ser revestido, le

permite diferentes tipos de acabados, sus bajos puntos

de fusin (aproximadamente 385C) le dan al molde una

larga vida y permiten la produccin de grandes series de

Foto: www.ilkermetal.net

16

productos fundidos, y su gran uidez

hace ms fcil el obtener piezas de

formas complejas y paredes nas.

Actualmente, las piezas hechas de

Zamak son utilizadas en diferentes

industrias como construccin, elec-

trnica, automotriz, elctrica, jugue-

tera, joyera, decoracin, artculos

deportivos y telefona, entre otras.

Sus principales usos estn orienta-

dos a la elaboracin de piezas como

carburadores, cerraduras para puer-

tas, carcasas, armaduras, bases para

licuadoras y planchas, hebillas para

cinturones, herrajes para zapatos,

etc. Tambin tiene aplicaciones en

maquinarias y herramientas en ge-

neral, plomera, aparatos de calefac-

cin, equipos de ocina y productos

pticos, entre muchos otros.

por ello permanecen en cantidades

menores en el zinc metlico. Mien-

tras estas impurezas estn en los

lmites de los porcentajes especcos,

es posible obtener una aleacin de

alta calidad.

El factor determinante para la estabi-

lidad de las propiedades mecnicas y

dimensionales de las piezas coladas a

presin, est en la pureza de sus com-

ponentes. Dicha garanta la entrega

el zinc utilizado, que debe ser de tipo

Special High Grade- calicacin se-

gn la ASTM International- con una

pureza mnima del 99.99%.

Cada uno de los elementos que com-

ponen la aleacin producen efectos

sobre el zinc (metal base) otorgando

propiedades y cualidades especiales a

las piezas: el aluminio es adicionado

en mayor proporcin y aumenta la

dureza y resistencia de la aleacin,

as como su fluidez, adems de

disminuir los efectos corrosivos del

zinc sobre el acero de las mquinas

y las herramientas de inyeccin.

Aunque el magnesio se encuentra

en porcentajes relativamente pe-

queos tiene gran inuencia en las

propiedades del zinc para colar bajo

presin y ayuda a inhibir la corrosin

intergranular

(1)

de la aleacin. Por

ltimo, el cobre tambin aumenta

la resistencia a la corrosin, adems

de la resistencia mecnica y la dureza

de la aleacin.

Existen algunas variedades de Za-

mak, la ms comn y de mayor uso

es Zamak 5, que contiene alrededor

F

o

t

o

:

w

w

w

.

t

r

s

i

l

u

m

i

n

a

c

i

o

n

.

c

o

m

del 1% de cobre lo que mejora sus

propiedades de resistencia, dureza

y anticorrosin. Es la aleacin ms

utilizada por su estabilidad dimen-

sional y facilidad de inyectar. Se usa,

por ejemplo, en carburadores, bom-

bas de agua y de gasolina; Zamak

2, es utilizado principalmente en la

fabricacin de moldes para zapatos

y defensas para automviles; Zamak

3 es la aleacin ms estable, ya que

prcticamente no contiene cobre y es

la ms recomendada para elaborar

piezas con alto grado de dicultad,

detalles complicados y contornos

agudos; la Zamak 7 se diferencia del

resto ya que presenta un bajo con-

tenido de magnesio y la adicin de

0.005% / 0.020% de nquel, lo que

le da una baja tensin supercial y

aumenta su facilidad para fundirla.

Con ella se producen enseres elec-

trodomsticos como extractores y

exprimidores. En el caso de la Zamak

10, es la ms econmica y se usa en

piezas que no requieren de un ex-

celente acabado como en el caso de

los trofeos o las medallas. Por ltimo

est la Zamak AZC, que es especial

para mquinas centrfugas y se usa

para crear piezas de ornamento.

Son muchas las ventajas que ofrecen

las alecciones Zamak dentro de las

que se pueden resaltar:

Alta productividad a los procesos

de fabricacin.

No se requiere de un alto consu-

mo de energa para su transfor-

macin ya que se funde entre 380

- 420C.

MATERIALES

Las piezas hechas en Zamak pueden

ser recubiertas, por electrodeposi-

sin, de metales como cobre, nquel y

cromo. Esto permite obtener produc-

tos con diferentes acabados y colores

segn se requiera.

Propiedades

Como se mencion antes, la aleacin

est compuesta de zinc como metal

base, con porcentajes de 3.5 hasta

6% de aluminio, de 0.75 a 1.6%

de cobre y de 0.0 hasta 0.065% de

magnesio. La aleacin tolera tasas

mximas de elementos como el

hierro en un 0.1%, plomo 0.005%,

estao 0.003% y cadmio 0.004%, que

estn contenidas en el zinc mineral y

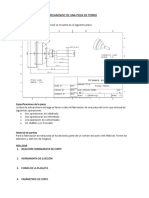

PROPIEDADES FSICAS Zamak 5 Zamak 3 Zamak 2

Densidad: (g/cm3) 6.6 6.6 6.6

Rango fundicin: (C) 380-386 381-387 379-390

Conductibilidad elctrica: (%IACS) 26 26 26

Conductibilidad trmica: (W/m/hr/C) 110 113 119

Coeciente de Expansin Termal

(100-200C m/mm/C)

27.4 27.4 27.4

Calor especco: (J/kg/C) 419 419 419

18

La inyeccin a presin permite

fabricar piezas en grandes vol-

menes con una alta precisin.

Permiten la obtencin de piezas

con un alto control dimensional.

MATERIALES

PROPIEDADES MECNICAS Zamak 5 Zamak 3 Zamak 2

Fuerza Tensin mxima: (MPa) 328 328 328

Fuerza deformacin - 0.2% Offset: (MPa) 250 200 255

Alargamiento: % en 50 mm. 5 10 5

Resistencia a la rotura: (MPa) 262 262 262

Dureza: Brinell 500 -10- 30 HBS 92 83 102

Resistencia al Impacto: (J) 65.1 58.3 47.5

Fuerza de fatiga a la Curvatura Rotatoria

- 5x108 ciclos:(MPa)

56 48 60

Factor de compresin 0.1% Offset: (MPa) 600 450 640

Mdulo de Elasticidad (MPa x 103) 85.5 85.5 85.5

Se pueden lograr mejores acaba-

dos y tratamientos superciales,

usando pinturas, galvanizado o

por electrodeposicin de cobre,

cromo y nquel.

Gracias a la facilidad para ser

fundida e inyectada, la aleacin

es utilizada tanto en la elabo-

racin de piezas muy simples,

como de piezas que requieren

mayores detalles, exactitud y

excelentes acabados

F

o

t

o

:

P

r

o

p

u

l

s

o

r

a

S

.

A

.

Le dan una larga vida al molde.

Reducen los costos en los monta-

jes y aplicaciones.

No exigen altas presiones de in-

yeccin.

Tiene una resistencia mecnica

relativamente elevada, particu-

larmente la resistencia al impacto

y la ductilidad a temperatura

ambiente.

Tratamiento

Uno de los factores ms importantes

para obtener los mejores resultados

en el momento de fundir la aleacin

es mantener la temperatura por

debajo de los 481C, ya que un calor

excesivo no slo causa un rpido dete-

rioro en el crisol sino que aumenta el

peligro de contaminacin por hierro,

produciendo la prdida de metal por

la formacin de escoria y contribuyen-

do a la eliminacin del magnesio.

Durante el proceso de inyeccin

a presin o de colada tambin es

posible que aparezcan poros in-

ternos o burbujas, lo que deriva

en la disminucin de la resistencia

mecnica de la pieza. Sin embargo,

una correcta inyeccin generar

una distribucin homognea de los

poros nos, frenando el crecimien-

to de las grietas y favoreciendo a la

tenacidad de la pieza.

20

MATERIALES

Por otro lado, estas aleaciones permi-

ten hacer recubrimientos y acabados

por medio de la electrodeposicin

(2)

de metales como el cobre, el nquel,

el cromo, etc., con el objetivo de

aportar a la pieza caractersticas

funcionales y/o decorativas. Para

obtener los mejores resultados en

los recubrimientos, es necesario que

la preparacin de la supercie de Za-

mak sea la adecuada, (lo cual se logra

a travs de etapas como el vibrado,

pulido, desengrases y decapados), de

esta manera se evitar la corrosin y

el levantamiento del acabado.

La aleacin tiene algunas desventajas

que deben tenerse en cuenta segn

el uso que se les vaya a dar a las pie-

zas: no soporta altos grados de ten-

sin y torsin o auencia; aunque su

campo de aplicacin es considerable,

dichas piezas no se deben trabajar

a temperaturas demasiado altas, es

decir a ms de 80C, con el n de

evitar fenmenos de envejecimiento

y de precipitacin.

Tambin es importante saber que las

propiedades mecnicas de la aleacin

sufren cambios considerables con el

paso del tiempo. Por ejemplo, la Za-

mak 5 pierde hasta un 20 por ciento

de su resistencia a la traccin y un 15

por ciento de su resistencia al impac-

to, a una temperatura ambiental nor-

mal. Esta prdida de propiedades es

mucho mayor cuando las piezas son

expuestas a temperaturas elevadas

y ambientes hmedos. Condiciones

que adems afectan particularmente

la resistencia al impacto, que puede

quedar reducida a 15 por ciento del

valor original.

Comercializacin

Su presentacin ms comn es

en lingotes de 8 a 10 kilogramos

aproximadamente, organizados en

una estiba estndar de 132 lingotes

(aunque puede variar segn las ne-

cesidades) y pesa alrededor de 1.100

kilogramos.

Existen diferentes normas internacio-

nales para su fabricacin y comercia-

lizacin, dentro de las que se pueden

encontrar: las normas espaolas

UNE-EN 1774:1998, Zinc y aleaciones

de zinc. Aleaciones para fundicin.

Lingotes y estado lquido; la UNE-

EN12844: 1999, Zinc y aleaciones de

zinc. Piezas coladas. Especicaciones;

la norma norteamericana ASTM B

240-07, Especicacin estndar de

zinc y zincaluminio. Aleaciones en

forma de lingotes de fundicin y

moldeados; y la ASTM B418-95a Espe-

cicaciones estndar de intrpretes

y forjado galvnico, nodos de zinc;

entre otras.

En Colombia hay empresas como

Propulsora S.A, Metalox y el Grupo

Eccellenza S.A, que trabajan y co-

mercializan el Zamak, adems de las

empresas que disean y elaboran

con esta aleacin productos de joye-

ra, bisutera, artculos publicitarios,

piezas religiosas, etc.

Citas

1) Corrosin Intergranular. Es la corrosin

que se encuentra localizada en los lmites

de grano, esto origina prdidas en la re-

sistencia que desintegran los bordes de los

granos.

2) Electrodeposicin. Es un proceso qumico

o electroqumico, para el tratamiento de

supercies, depositando una capa metlica

(y en ciertos casos no metlica). Se basa en

el paso de la corriente elctrica entre dos

metales diferentes (electrodos) que estn

inmersos en un lquido conductor (electro-

lito). Se utiliza para proteger al material de

la corrosin, mejorar las propiedades de la

supercie, o con efectos decorativos.

Fuentes

Vctor Barrientos Sossa. Ingeniero Meta-

lrgico, Docente Sena Industrial. E-mail:

vbarrientoss@sena.edu.co

www.astm.org

www.boe.es

www.html.rincondelvago.com/zinc-y-sus-

aleaciones.html

www.ayr.es/chas/material_ayr_esp.pdf

www.fundesa.es/es/Composicion.html

www.es.wikipedia.org/wiki/Zamak.

Propulsora S.A.

Los lingotes de Zamak tienen un peso entre 8 y

10 kilogramos aproximadamente y son orga-

nizados en series de 132 lingotes, con un peso

alrededor de 1.100 kilogramos.

F

o

t

o

:

w

w

w

.

i

l

k

e

r

m

e

t

a

l

.

n

e

t

Vous aimerez peut-être aussi

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoD'EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoÉvaluation : 5 sur 5 étoiles5/5 (1)

- El ZamakDocument4 pagesEl ZamakJoyci MedranoPas encore d'évaluation

- Zamac CaracteristicasDocument2 pagesZamac CaracteristicasJose GuzmanPas encore d'évaluation

- Modelo FundiciónDocument5 pagesModelo FundiciónRoy Quispe HuayllapumaPas encore d'évaluation

- Latones y Zamak para Componentes en Contacto Con Agua PotableDocument31 pagesLatones y Zamak para Componentes en Contacto Con Agua PotablefjpancorboPas encore d'évaluation

- Moldeo en CoquillaDocument20 pagesMoldeo en CoquillaCarlos OsorioPas encore d'évaluation

- Catalogo Metalmecanica PDFDocument20 pagesCatalogo Metalmecanica PDFgerardoctavaraPas encore d'évaluation

- Trabajo Metal Corte TermicoDocument14 pagesTrabajo Metal Corte TermicoJavierPas encore d'évaluation

- Módulo 14 Refractarios Nicolás PardoDocument26 pagesMódulo 14 Refractarios Nicolás PardoMaria isabelPas encore d'évaluation

- Corrosion en SoldaduraDocument9 pagesCorrosion en SoldaduraKleyjarhCorreaPas encore d'évaluation

- Colado en Molde PermanenteDocument19 pagesColado en Molde Permanenteascharlyx50% (2)

- Apuntes de Soldadura Mig-MagDocument4 pagesApuntes de Soldadura Mig-MagDaneel Oliwan100% (1)

- Forjado de Un CincelDocument6 pagesForjado de Un CincelIrving Barrientos ValenciaPas encore d'évaluation

- ZamakDocument197 pagesZamakGilvert J Vasquez MendozaPas encore d'évaluation

- Clasificacion de Los AcerosDocument17 pagesClasificacion de Los AcerosESTUARDO MAMANI TORRESPas encore d'évaluation

- El Proceso de ElectropulidoDocument3 pagesEl Proceso de ElectropulidoLinda RamónPas encore d'évaluation

- Acabado de Acero InoxidableDocument11 pagesAcabado de Acero Inoxidablekasparob25Pas encore d'évaluation

- Conformado de Una Pieza de AluminioDocument13 pagesConformado de Una Pieza de AluminioJorge Humberto Flores AvilaPas encore d'évaluation

- Categorias de Las Partes de La Seccion Viii Division 1 Subseccion B y CDocument1 pageCategorias de Las Partes de La Seccion Viii Division 1 Subseccion B y CAlvarado ChristianPas encore d'évaluation

- Imperfecciones en SoldaduraDocument3 pagesImperfecciones en SoldaduraDaniel AguirrePas encore d'évaluation

- Diseño MoldesDocument24 pagesDiseño MoldesCarlos RodriguezPas encore d'évaluation

- Defectos de Fundicion22Document59 pagesDefectos de Fundicion22Carlos GutierrezPas encore d'évaluation

- Catalogos Esferomatic Valvulas Bridadas - 2012Document12 pagesCatalogos Esferomatic Valvulas Bridadas - 2012danielh776Pas encore d'évaluation

- Soldadura Mig MagDocument5 pagesSoldadura Mig MagWilzon ChambiPas encore d'évaluation

- Aceros RefractariosDocument24 pagesAceros RefractariosEdwin Bedoya60% (5)

- Cad Cam MoldesDocument29 pagesCad Cam MoldesjavbuitPas encore d'évaluation

- Tipos de Procesos de CromadoDocument2 pagesTipos de Procesos de CromadoPamela Chumacero RodriguezPas encore d'évaluation

- Soldadura Por Resistencia RW)Document18 pagesSoldadura Por Resistencia RW)Alonso LaraPas encore d'évaluation

- Conformado Plastico de Metales PDFDocument21 pagesConformado Plastico de Metales PDFspc_2278942Pas encore d'évaluation

- Moldes MetalicosDocument11 pagesMoldes MetalicosgabrielitaPas encore d'évaluation

- Vaciado de MetalesDocument29 pagesVaciado de MetalesDorian PerezPas encore d'évaluation

- Laminación No PlanaDocument15 pagesLaminación No PlanaCristian ZavaletaPas encore d'évaluation

- Acero 1018Document1 pageAcero 1018MRFUSION05Pas encore d'évaluation

- Modelos FundicionDocument14 pagesModelos FundicionNoelia Yance AmbrosioPas encore d'évaluation

- Defectos en Uniones SoldadasDocument11 pagesDefectos en Uniones SoldadasAndreita Saavedra CernaPas encore d'évaluation

- 33.sellos de ValvulasDocument2 pages33.sellos de ValvulasAlbertoRodriguez50% (2)

- Informe RWDocument22 pagesInforme RWJuan David Tonguino AlcoserPas encore d'évaluation

- CorrosionDocument59 pagesCorrosionDaniel CornejoPas encore d'évaluation

- Tratamientos Térmicos - Alex Ortega - 4to MecatrónicaDocument16 pagesTratamientos Térmicos - Alex Ortega - 4to MecatrónicaTattys RosePas encore d'évaluation

- Charla de MantencionDocument43 pagesCharla de Mantenciongonzalo_campbell100% (1)

- Agrientamiento en Frío y CalienteDocument21 pagesAgrientamiento en Frío y CalienteMiriam Lopez100% (1)

- Tipos de Juntas en La SoldaduraDocument4 pagesTipos de Juntas en La SoldaduraKike VillanuevaPas encore d'évaluation

- 11-UTP-Recubrimientos MetalicosDocument14 pages11-UTP-Recubrimientos MetalicosJefry ParedesPas encore d'évaluation

- Introducción Al Proceso de Forjado en CalienteDocument2 pagesIntroducción Al Proceso de Forjado en CalienteTadeo Mario Pagura AlísPas encore d'évaluation

- Aceros InoxidablesDocument37 pagesAceros InoxidablesAD DianaPas encore d'évaluation

- Acero 2316Document8 pagesAcero 2316DanielJoseLancherosPas encore d'évaluation

- Metalurgia de La SoldaduraDocument53 pagesMetalurgia de La SoldaduraJose Munioz100% (1)

- Cap 12 Talla PDFDocument28 pagesCap 12 Talla PDFblancofrank54550% (2)

- PulvimetalurgiaDocument117 pagesPulvimetalurgiadyve_3Pas encore d'évaluation

- Forjado de MetalesDocument16 pagesForjado de MetalesPaulina SierraPas encore d'évaluation

- TempleDocument3 pagesTempleElvis Javier Huamani HuamaniPas encore d'évaluation

- Brida Portaplaca de OrificioDocument8 pagesBrida Portaplaca de OrificioYamil Diaz SantosPas encore d'évaluation

- Traelsa Insumos GalvanoplastiaDocument10 pagesTraelsa Insumos GalvanoplastiaFrankulloa310% (1)

- Mecanizado de Una Pieza en TornoDocument2 pagesMecanizado de Una Pieza en TornoFernando TapiaPas encore d'évaluation

- Williamson-Sellado de Fluidos y Aislacion TermicaDocument6 pagesWilliamson-Sellado de Fluidos y Aislacion TermicaJuan Beca0% (1)

- Tipos de Fundiciones de HierroDocument8 pagesTipos de Fundiciones de HierroBrayan SifuentesPas encore d'évaluation

- Reconocimiento Estructural de Aleaciones No FerrosasDocument27 pagesReconocimiento Estructural de Aleaciones No FerrosasJuan AraujoPas encore d'évaluation

- ZamakDocument5 pagesZamakMiguel González Soto100% (1)

- Aleacion ZamakDocument2 pagesAleacion ZamakYenny BautistaPas encore d'évaluation

- ZamakDocument4 pagesZamakJhulyñoTuziquiñooLokiioPas encore d'évaluation

- VistasDocument8 pagesVistasguille_lujánPas encore d'évaluation

- Solid Works-Chapa Metálica y Piezas SoldadasDocument219 pagesSolid Works-Chapa Metálica y Piezas Soldadasrianco3776397% (38)

- Diseñor de Maquinaria Agricola en Solidworks PDFDocument156 pagesDiseñor de Maquinaria Agricola en Solidworks PDFfernando100% (1)

- Norma Oficial Mexicana Nom-017-Stps-2008 (Epp)Document11 pagesNorma Oficial Mexicana Nom-017-Stps-2008 (Epp)Carlos GjPas encore d'évaluation

- Eutiquio Gallego Vazquez PDFDocument417 pagesEutiquio Gallego Vazquez PDFGerardo FranckPas encore d'évaluation

- Tesis PDFDocument94 pagesTesis PDFIsa PG100% (1)

- Nom 004 STPS 1999Document7 pagesNom 004 STPS 1999chuy2803Pas encore d'évaluation

- NovedadesSW2009 PDFDocument183 pagesNovedadesSW2009 PDFIsa PGPas encore d'évaluation

- Apunte Uniones Soldadas Sexta Edicion 2013Document21 pagesApunte Uniones Soldadas Sexta Edicion 2013Maicol NestaresPas encore d'évaluation

- Tipos de AisladoresDocument6 pagesTipos de AisladoresIsa PGPas encore d'évaluation

- 03-Turbina A GasDocument34 pages03-Turbina A GasjorgeperzPas encore d'évaluation

- Calculo de Potencia HidraulicaDocument14 pagesCalculo de Potencia HidraulicaAdemar AyalaPas encore d'évaluation

- Control de DemandaaaaaaaaDocument27 pagesControl de DemandaaaaaaaaIsa PGPas encore d'évaluation

- Engranes PDFDocument158 pagesEngranes PDFSol MartguelPas encore d'évaluation

- Tornillos Milimetricos PDFDocument6 pagesTornillos Milimetricos PDFOsvaldo Barraza PerezPas encore d'évaluation

- Manual Aceites Lubricantes UsadosDocument90 pagesManual Aceites Lubricantes Usadosedna_3553654Pas encore d'évaluation

- Simbologia UNE 60617Document23 pagesSimbologia UNE 60617Gustavo Adolfo RamosPas encore d'évaluation

- ADMINISTRACIONDELADEMANDAYFACTORDEPOTENCIADocument42 pagesADMINISTRACIONDELADEMANDAYFACTORDEPOTENCIAJesus VelascoPas encore d'évaluation

- Engranes PDFDocument158 pagesEngranes PDFSol MartguelPas encore d'évaluation

- Transferencia de Calor ConduccionDocument18 pagesTransferencia de Calor Conduccionincuevas100% (1)

- Transferencia de Calor PDFDocument80 pagesTransferencia de Calor PDFDiegoDueñasPas encore d'évaluation

- Lubricacion de Un Motor 4 Tiempos PDFDocument10 pagesLubricacion de Un Motor 4 Tiempos PDFChoco VladexPas encore d'évaluation

- Conclusiones en Sistemas de LubricacionDocument3 pagesConclusiones en Sistemas de LubricacionIsa PG100% (1)

- 104 Medidas de Manejo y SeguridadDocument4 pages104 Medidas de Manejo y SeguridadRicardo Luis Mendez KleinPas encore d'évaluation

- 6th Central Pay Commission Salary CalculatorDocument15 pages6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- 12 LubricacionDocument9 pages12 LubricacionAntony Solis FloresPas encore d'évaluation

- Engranes PDFDocument158 pagesEngranes PDFSol MartguelPas encore d'évaluation

- Engranes PDFDocument158 pagesEngranes PDFSol MartguelPas encore d'évaluation

- Prog MttoDocument2 pagesProg MttoOralia GuzmanPas encore d'évaluation

- Investigacion Sales de CobreDocument19 pagesInvestigacion Sales de CobreEsteban Montenegro ArriagadaPas encore d'évaluation

- Sherit Cominco ProcessDocument2 pagesSherit Cominco ProcessGerson Aguilar OliverahPas encore d'évaluation

- FGA-02 Formato Declaración de Residuos Ed - 1 (13) - 2022-03-23T144050.168Document13 pagesFGA-02 Formato Declaración de Residuos Ed - 1 (13) - 2022-03-23T144050.168DANNY MACIASPas encore d'évaluation

- Carbono 12Document3 pagesCarbono 12Fátima Ponce100% (2)

- Informe Tema 3 ZincDocument18 pagesInforme Tema 3 ZincHillary SierraPas encore d'évaluation

- Fundición Blanca, Maleable y AleadasDocument34 pagesFundición Blanca, Maleable y AleadasLeo RPas encore d'évaluation

- Practica Metales A La FlamaDocument6 pagesPractica Metales A La FlamaAna LucíaPas encore d'évaluation

- 1ANALISIS DE SUELOS GRUPO DELTA 10 NpoDocument12 pages1ANALISIS DE SUELOS GRUPO DELTA 10 Npokarol gomezPas encore d'évaluation

- Quimica Cepu 05 de OctubreDocument4 pagesQuimica Cepu 05 de OctubrePaulo Cesar Guerrero BustamantePas encore d'évaluation

- Ejercicios - Unidad 4 - BF3-003Document16 pagesEjercicios - Unidad 4 - BF3-003ErickBjPas encore d'évaluation

- Ácidos y BasesDocument28 pagesÁcidos y BasesJhonatan Tapasco100% (1)

- Ejercicios de Práctica Semana 7 - Química General 1Document9 pagesEjercicios de Práctica Semana 7 - Química General 1Ilan Santana BassettPas encore d'évaluation

- Quimica InorganicaDocument11 pagesQuimica Inorganicahugogontarukc100% (1)

- Ejercicios de CálculosDocument3 pagesEjercicios de CálculosJosé Luis Gómez AvoyPas encore d'évaluation

- Informe de Farmacotecnia 1Document4 pagesInforme de Farmacotecnia 1LAURY ESTELA VILLADIEGO SUAREZ ESTUDIANTE ACTIVOPas encore d'évaluation

- Nomenclatura InorgánicaDocument3 pagesNomenclatura InorgánicaHERNANPas encore d'évaluation

- Enlaces Quimicos EjemplosDocument4 pagesEnlaces Quimicos EjemplosFederico Condo CallejasPas encore d'évaluation

- Propiedades Del AtomoDocument6 pagesPropiedades Del AtomoFranklin Santiago SebastianPas encore d'évaluation

- Hoja de Ejercicios Aqii 2019Document2 pagesHoja de Ejercicios Aqii 2019Alejandra Pamela Rodriguez Lopez100% (1)

- Nutrinews Actualizacion2019 Tabla - MicromineralesDocument6 pagesNutrinews Actualizacion2019 Tabla - MicromineralesG_ASantosPas encore d'évaluation

- HalogenosDocument2 pagesHalogenosDiegPas encore d'évaluation

- FORMULACION INORGaNICADocument33 pagesFORMULACION INORGaNICAlidon avila navasPas encore d'évaluation

- Uniones Químicas y Nomenclatura.: Unidad 2Document3 pagesUniones Químicas y Nomenclatura.: Unidad 2estefaniaPas encore d'évaluation

- Ejercicios Con ReaccionDocument3 pagesEjercicios Con ReaccionMatias CozzoPas encore d'évaluation

- Quim. (09B) Unidades Químicas de Masa 28-01-22Document3 pagesQuim. (09B) Unidades Químicas de Masa 28-01-22luiggi romero100% (1)

- Enlace Metal - Ligando en Los Complejos - Clase120219Document42 pagesEnlace Metal - Ligando en Los Complejos - Clase120219erikaPas encore d'évaluation

- DaltonDocument3 pagesDaltonAlfonso Rafael Soto BarretoPas encore d'évaluation

- Cartilla 3° Trim Quimica 3°Document11 pagesCartilla 3° Trim Quimica 3°Gismar Rolando Miranda CanoPas encore d'évaluation

- Ejercicio Evaporación CristalizaciónDocument12 pagesEjercicio Evaporación CristalizaciónFelipe GustinPas encore d'évaluation

- Planeacion BohrDocument5 pagesPlaneacion BohrFernandez YolandaPas encore d'évaluation