Académique Documents

Professionnel Documents

Culture Documents

VB 2014

Transféré par

Christian Veliz CamargoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

VB 2014

Transféré par

Christian Veliz CamargoDroits d'auteur :

Formats disponibles

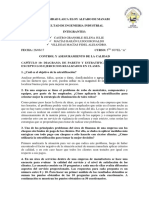

METODO KAIZEN

CASO:

MEJORAMIENTO CONTINUO MEDIANTE EL

METODO KAISEN EN EL AREA DE PRODUCCION

DE HILOS DE LA EMPRESA IDEAS TEXTILES SAC.

INGENIERO DOCENTE : SR. FERNANDO ARCE

EQUIPO ENCARAGADO DEL DESARROLLO DE LA

INVESTIGACION

SANDRO VILLAGARCIA MARIN

CHRISTIAN VELIZ CAMARGO

FREDY HUABLOCHO VALLE

FRANK CALLOHUANCA CHURATA

PERCY MILLA AGUILAR

INFORME

Tema: Mejoramiento continuo mediante el mtodo kaizen en el rea de

produccin de hilos de la empresa ideas textiles sac.

Objetivo:

Determinar el modelo de solucin ms adecuado utilizando el mtodo kaizen

de los 7 pasos para el rea de produccin de hilo. Siendo el problema

principal la devolucin de productos terminados.

Alcance

A personas relacionadas a la industria textil, Catedrticos de universidades,

estudiantes de ingeniera pblico en general.

Descripcin:

La siguiente investigacin est relacionada a la identificacin de problemas

frecuentes en el rea de produccin de la empresa IDEAS TEXTILES SAC. La

solucin del problema principal se llevara a cabo utilizando el anlisis basado

herramientas de gestin: diagrama de Ishikawa y diagrama de Pareto.

Nos basaremos en analizar las causas races que generara el problema

principal, trabajaremos con tablas de valores comparativas de meses

continuos.

Procederemos tambin a implementar soluciones mediante propuestas de

acciones, midiendo el costo beneficio. Utilizaremos tambin diagramas de

Gantt, tendencias grficas para poder medir los tiempos de mejora.

Finalmente daremos conclusiones y recomendaciones del tema abordado.

Conclusiones

El siguiente trabajo dar como resultado la solucin optima del problema

Devolucin de hilos en la empresa IDEAS TEXTILES SAC. Mediante la

utilizacin de las herramientas de gestin aplicadas del mtodo KAIZEN.

BREVE DESCRIPCIN DE LA EMPRESA IDEAS TEXTILES SA

Es una empresa solida e innovadora establecida en lima Per desde agosto

del 2000. Fabrican todo tipo de hilo y tela en tejido de punto . Cuentan con

un complejo textil completo con ms de 800 trabajadores. Su proceso

productivo est integrado en distintas plantas de procesamiento y cuenta

con una desmontadora de algodn, hilandera, tejedura, tintorera, acabados

y estampados.

Su enfoque comercial est orientado tanto al mercado local, como al

mercado de exportacin, contando con cliente de varios pases en toda

Amrica y Europa. Alcanzando el ms alto nivel de exigencia en el servicio al

cliente, alta calidad y los trminos de entrega basado en una permanente

estrategia de innovacin tecnolgica.

PASO 01

SELECCIN DEL PROBLEMA:

Reflexin sobre la misin, la visin, los objetivos y estrategia de la

organizacin.

VISION ORIGINAL DE LA COMPAA IDEAS TEXTILES

ser una empresa lder en innovacin de tendencia de textiles para dominar

mercado y satisfacer a nuestros clientes.

VISION MODIFICADA

Llegar a ser la empresa lder en innovacin de tendencia textil en el ao 2020,

para dominar el mercado peruano y satisfacer a nuestros clientes.

MISION ORIGINAL DE LA COMPAA IDEAS TEXTILES

Buscamos la satisfaccin completa de nuestros clientes a travs de la

innovacin tecnolgica, creatividad constante en el desarrollo de nuestros

productos y alianza estratgica con los proveedores; para obtener una

excelente calidad y una constante superacin de nuestro colaboradores y la

comunidad

MISION MODIFICADA

Buscamos la satisfaccin de nuestros clientes, con nuestro staff de

profesionales de amplia experiencia, de la mano de nuestros proveedores y

la innovacin tecnolgica, que nos va dar la calidad que nuestros clientes

necesitan .

T

a

s

a

d

e

p

r

o

d

c

u

c

c

i

o

n

1

k

g

.

P

o

r

h

o

r

a

C

u

m

p

l

i

m

i

e

n

t

o

d

e

s

e

r

v

i

c

i

o

d

e

m

a

n

t

e

n

i

m

i

e

n

t

o

%

d

e

H

i

l

o

s

d

e

f

e

c

t

u

o

s

o

s

m

e

n

o

r

a

l

2

.

5

%

d

e

l

a

p

r

o

d

u

c

c

i

o

n

C

o

s

t

o

a

c

c

e

s

i

b

l

e

s

p

o

r

c

o

n

o

d

e

d

e

2

.

5

k

g

.

d

e

h

i

l

o

A

t

r

i

b

u

t

o

s

H

i

l

o

s

P

r

o

d

u

c

t

o

T

e

r

m

i

n

a

d

o

E

l

e

m

e

n

t

o

s

e

x

t

e

r

n

o

s

F

a

b

r

i

c

a

s

d

e

c

o

n

f

e

c

c

i

o

n

F

a

b

r

i

c

a

d

e

t

e

l

a

r

e

s

E

l

e

m

e

n

t

o

s

I

n

t

e

r

n

o

s

V

t

a

s

.

M

a

r

k

e

t

i

n

g

P

r

o

c

e

d

i

m

i

e

n

t

o

s

R

e

c

e

p

c

i

o

n

d

e

l

a

l

g

o

d

n

p

r

e

s

n

a

d

o

p

o

r

O

T

.

P

r

e

p

a

r

a

c

i

o

n

d

e

l

a

r

m

a

d

o

d

e

l

a

l

g

o

d

n

e

n

f

i

l

a

s

L

i

m

p

i

e

z

a

d

e

l

a

l

g

o

n

e

n

l

a

z

o

n

a

d

e

a

p

e

r

t

u

r

a

P

a

r

a

l

a

l

i

z

a

d

o

d

e

f

i

b

r

a

s

E

n

c

a

n

i

l

l

a

d

o

d

e

l

h

i

l

o

E

n

c

o

n

a

d

o

d

e

l

h

i

l

o

B

o

b

i

n

a

d

o

d

e

l

a

f

i

b

r

a

d

e

l

a

l

g

o

d

n

A

t

r

i

b

u

t

o

s

A

t

e

n

d

i

d

o

s

d

e

n

t

r

o

d

e

l

o

s

t

i

e

m

p

o

s

e

s

t

a

b

l

e

c

i

d

o

s

M

a

t

e

r

i

a

l

e

s

c

o

n

m

e

n

o

s

d

e

l

1

%

d

e

d

e

f

e

c

t

o

s

P

r

o

c

e

d

i

m

i

e

n

t

o

s

e

s

t

a

n

d

a

r

i

z

a

d

o

s

s

e

g

n

n

o

r

m

a

s

d

e

c

a

l

i

d

a

d

I

n

s

u

m

o

s

O

r

d

e

n

e

s

d

e

T

r

a

b

a

j

o

F

a

r

d

o

s

d

e

a

l

g

o

d

n

p

r

e

n

s

a

d

o

S

e

r

v

i

c

i

o

d

e

m

a

n

t

e

n

i

m

i

e

n

t

o

d

e

m

a

q

u

i

n

a

s

M

e

t

o

d

o

s

d

e

t

r

a

b

a

j

o

I

n

g

e

n

i

e

r

i

a

P

r

o

v

e

e

d

o

r

e

s

P

l

a

n

e

a

m

i

e

n

t

o

y

p

r

o

g

r

a

m

a

c

i

o

n

d

e

l

a

p

r

o

d

u

c

c

c

i

o

n

S

e

c

c

i

o

n

d

e

p

r

e

n

s

a

d

o

C

o

m

p

r

a

s

y

a

l

m

a

c

e

n

a

m

i

e

n

t

o

M

a

n

t

e

n

i

m

i

e

n

t

o

U

n

i

d

a

d

1

O

p

e

r

a

r

i

o

e

n

a

p

e

r

t

u

r

a

y

c

a

r

d

a

s

2

O

p

e

r

a

r

i

o

s

e

n

M

a

n

u

a

r

2

O

p

e

r

a

r

i

o

s

e

n

P

e

i

n

a

d

o

s

2

O

p

e

r

a

r

i

o

s

e

n

M

e

c

h

e

r

a

s

6

O

p

e

r

a

r

i

o

s

e

n

C

o

n

t

i

n

u

a

s

3

O

p

e

r

a

r

i

o

s

e

n

C

u

n

e

r

a

s

2

O

p

e

r

a

r

i

o

s

e

n

L

i

m

p

i

e

z

a

O

b

j

e

t

i

v

o

I

n

t

e

g

r

a

n

t

e

s

F

r

a

c

k

C

a

l

l

h

u

a

n

c

a

S

u

p

e

r

v

i

s

o

r

S

e

c

c

i

o

n

d

e

H

i

l

a

n

d

e

r

i

a

d

e

l

a

c

o

m

p

a

a

I

d

e

a

s

T

e

x

t

i

l

e

s

P

r

o

d

u

c

i

r

h

i

l

o

s

d

e

c

a

l

i

d

a

d

u

t

i

l

i

z

a

n

d

o

l

o

s

r

e

c

u

r

s

o

s

p

r

o

d

u

c

t

i

v

a

m

e

n

t

e

Descripcin y caracterizacin del proceso que se debe mejorar

IDENTIFICACION DE OPORTUNIDADES DE MEJORA

Estas son las siguientes oportunidades de mejora encontradas en la empresa

IDEAS TEXTLES.

OPORTUNIDADES:

A Elevado nivel de ruido en la planta

B Devolucin de hilos por parte de los clientes

C Sueldos bajos (personal)

D Personal desmotivado

E Incumplimiento a la entrega de productos

SELECCIN DEL PROBLEMA PRINCIPAL

Se observa que el problema principal que debe ser resuelto es:

Devolucin de hilos por parte de los clientes

P

R

O

B

L

E

M

A

S

U

O

P

O

R

T

U

N

A

M

I

E

N

T

O

D

E

M

E

J

O

R

A

S

I

M

P

A

C

T

O

E

N

L

A

S

A

T

I

S

F

A

C

I

O

N

D

E

C

L

I

E

N

T

E

S

P

E

S

O

3

5

%

D

E

S

P

E

R

D

I

C

I

O

E

N

C

O

S

T

O

S

P

E

S

O

2

5

%

C

O

M

P

L

E

J

I

D

A

D

D

E

S

O

L

U

C

I

O

N

P

E

S

O

:

2

0

%

A

L

I

N

E

A

M

I

N

T

O

C

O

N

O

B

J

E

T

I

V

O

S

D

E

L

A

D

I

R

E

C

C

I

O

N

P

E

S

O

2

0

%

P

U

N

T

A

J

E

T

O

T

A

L

E

l

e

v

a

d

o

N

i

v

e

l

d

e

r

u

i

d

o

e

n

l

a

p

l

a

n

t

a

0

*

0

.

3

5

=

0

1

0

*

0

.

2

5

=

2

.

5

3

0

*

0

.

2

0

=

6

3

0

*

0

.

2

0

=

6

1

4

.

5

D

e

v

o

l

u

c

i

o

n

d

e

h

i

l

o

s

p

o

r

p

a

r

t

e

d

e

l

o

s

c

l

i

e

n

t

e

s

9

0

*

0

.

3

5

=

3

1

.

5

9

0

*

0

.

2

5

=

2

2

.

5

3

0

*

0

.

2

0

=

6

9

0

*

0

.

2

0

=

1

8

7

8

S

u

e

l

d

o

s

b

a

j

o

s

3

0

*

0

.

3

5

=

1

0

.

5

0

*

0

.

2

5

=

0

9

0

*

0

.

2

0

=

1

8

1

0

*

0

.

2

0

=

2

3

0

.

5

P

e

r

s

o

n

a

l

d

e

s

m

o

t

i

v

a

d

o

3

0

*

0

.

3

5

=

1

0

.

5

1

0

*

0

.

2

5

=

2

.

5

3

0

*

0

.

2

0

=

6

9

0

*

0

.

2

0

=

1

8

3

7

I

n

c

u

m

p

l

i

m

i

e

n

t

o

a

l

a

e

n

t

r

e

g

a

d

e

p

r

o

d

u

c

t

o

s

9

0

*

0

.

3

5

=

3

1

.

5

1

0

*

0

.

2

5

=

2

.

5

3

0

*

0

.

2

0

=

6

3

0

*

0

.

2

0

=

6

4

6

E

S

C

A

L

A

0

1

0

3

0

9

0

[

3

0

0

0

0

0

-

2

0

0

0

0

0

0

]

[

1

0

0

0

0

0

-

3

0

0

0

0

0

]

I

M

P

A

C

T

O

(

P

E

R

D

I

D

A

A

N

U

A

L

)

[

0

-

5

0

0

0

0

]

[

5

0

0

0

0

-

1

0

0

0

0

0

]

E

S

C

A

L

A

:

I

M

P

A

C

T

O

0

N

A

D

A

1

0

P

O

C

O

3

0

R

E

G

U

L

A

R

9

0

M

U

C

H

O

PASO 2

COMPRENDER EL PROBLEMA Y DECIDIR LA META

Sobre el resultado de nuestro principal problema devolucin de hilos por

parte de los clientes se analizara el impacto econmico que este representa.

RESULTADO:

UTILIDAD BASADA EN 6 MESES

UTILIDAD SIN DEVOLUCION DE HILOS : S/. 13,326,600.00

UTILIDAD CON DEVOLUCION DE HILOS : S/. 12,491,640.00

TOTAL PERDIDO EN 6 MESES: S/. 834,960.00

*(cuadro adjunto siguiente pagina)

E

N

E

R

O

F

E

B

R

E

R

O

M

A

R

Z

O

A

B

R

I

L

M

A

Y

O

J

U

N

I

O

R

E

S

U

L

T

A

D

O

6

M

E

S

E

S

I

N

G

R

E

S

O

D

E

V

E

N

T

A

S

4

,

5

8

6

,

4

0

0

.

0

0

S

/

.

4

,

7

6

2

,

8

0

0

.

0

0

S

/

.

4

,

7

6

2

,

8

0

0

.

0

0

S

/

.

4

,

9

3

9

,

2

0

0

.

0

0

S

/

.

5

,

1

1

5

,

6

0

0

.

0

0

S

/

.

5

,

2

9

2

,

0

0

0

.

0

0

S

/

.

2

9

,

4

5

8

,

8

0

0

.

0

0

S

/

.

C

O

S

T

O

D

E

P

R

O

D

U

C

C

I

O

N

2

,

5

1

1

,

6

0

0

.

0

0

S

/

.

2

,

6

0

8

,

2

0

0

.

0

0

S

/

.

2

,

6

0

8

,

2

0

0

.

0

0

S

/

.

2

,

7

0

4

,

8

0

0

.

0

0

S

/

.

2

,

8

0

1

,

4

0

0

.

0

0

S

/

.

2

,

8

9

8

,

0

0

0

.

0

0

S

/

.

1

6

,

1

3

2

,

2

0

0

.

0

0

S

/

.

D

E

V

O

L

U

C

I

O

N

1

0

5

,

8

4

0

.

0

0

S

/

.

8

2

,

3

2

0

.

0

0

S

/

.

1

1

7

,

6

0

0

.

0

0

S

/

.

1

7

6

,

4

0

0

.

0

0

S

/

.

1

1

7

,

6

0

0

.

0

0

S

/

.

2

3

5

,

2

0

0

.

0

0

S

/

.

8

3

4

,

9

6

0

.

0

0

S

/

.

U

T

I

L

I

D

A

D

S

I

N

D

E

V

O

L

U

C

I

O

N

2

,

0

7

4

,

8

0

0

.

0

0

S

/

.

2

,

1

5

4

,

6

0

0

.

0

0

S

/

.

2

,

1

5

4

,

6

0

0

.

0

0

S

/

.

2

,

2

3

4

,

4

0

0

.

0

0

S

/

.

2

,

3

1

4

,

2

0

0

.

0

0

S

/

.

2

,

3

9

4

,

0

0

0

.

0

0

S

/

.

1

3

,

3

2

6

,

6

0

0

.

0

0

S

/

.

U

T

I

L

I

D

A

D

C

O

N

D

E

V

O

L

U

C

I

O

N

1

,

9

6

8

,

9

6

0

.

0

0

S

/

.

2

,

0

7

2

,

2

8

0

.

0

0

S

/

.

2

,

0

3

7

,

0

0

0

.

0

0

S

/

.

2

,

0

5

8

,

0

0

0

.

0

0

S

/

.

2

,

1

9

6

,

6

0

0

.

0

0

S

/

.

2

,

1

5

8

,

8

0

0

.

0

0

S

/

.

1

2

,

4

9

1

,

6

4

0

.

0

0

S

/

.

C

U

A

N

T

O

P

E

R

D

E

M

O

S

1

0

5

,

8

4

0

.

0

0

S

/

.

8

2

,

3

2

0

.

0

0

S

/

.

1

1

7

,

6

0

0

.

0

0

S

/

.

1

7

6

,

4

0

0

.

0

0

S

/

.

1

1

7

,

6

0

0

.

0

0

S

/

.

2

3

5

,

2

0

0

.

0

0

S

/

.

8

3

4

,

9

6

0

.

0

0

S

/

.

EL IMPACTO DEL PROBLEMA

$

T

C

.

S

/

.

C

o

s

t

o

p

o

r

K

i

l

o

-

m

e

r

c

a

d

o

4

.

2

2

.

8

1

1

.

7

6

C

o

s

t

o

d

e

p

o

r

d

u

c

c

i

o

n

p

o

r

k

i

l

o

2

.

3

2

.

8

6

.

4

4

U

t

i

l

i

d

a

d

5

.

3

2

T

i

e

m

p

o

V

S

.

A

c

t

i

v

i

d

a

d

E

N

E

R

O

F

E

B

R

E

R

O

M

A

R

Z

O

A

B

R

I

L

M

A

Y

O

J

U

N

I

O

T

O

T

A

L

E

S

P

r

o

d

u

c

c

i

o

n

p

o

r

m

e

s

T

N

3

9

0

4

0

5

4

0

5

4

2

0

4

3

5

4

5

0

D

e

v

o

l

u

c

i

o

n

p

o

r

m

e

s

T

N

.

9

7

1

0

1

5

1

0

2

0

S

/

.

V

E

N

T

A

-

M

E

R

C

A

D

O

4

,

5

8

6

,

4

0

0

.

0

0

S

/

.

4

,

7

6

2

,

8

0

0

.

0

0

S

/

.

4

,

7

6

2

,

8

0

0

.

0

0

S

/

.

4

,

9

3

9

,

2

0

0

.

0

0

S

/

.

5

,

1

1

5

,

6

0

0

.

0

0

S

/

.

5

,

2

9

2

,

0

0

0

.

0

0

S

/

.

2

9

,

4

5

8

,

8

0

0

.

0

0

S

/

.

S

/

.

D

E

V

O

L

U

C

I

O

N

E

S

1

0

5

,

8

4

0

.

0

0

S

/

.

8

2

,

3

2

0

.

0

0

S

/

.

1

1

7

,

6

0

0

.

0

0

S

/

.

1

7

6

,

4

0

0

.

0

0

S

/

.

1

1

7

,

6

0

0

.

0

0

S

/

.

2

3

5

,

2

0

0

.

0

0

S

/

.

8

3

4

,

9

6

0

.

0

0

S

/

.

%

d

e

d

e

v

o

l

u

c

i

o

n

T

N

.

2

.

3

1

%

1

.

7

3

%

2

.

4

7

%

3

.

5

7

%

2

.

3

0

%

4

.

4

4

%

C

o

m

p

o

r

t

a

m

i

e

n

t

o

d

e

D

e

v

o

l

u

c

i

o

n

e

s

P

e

r

i

o

d

o

2

0

1

4

O

P

E

R

A

C

I

O

N

E

S

I

D

E

A

S

T

E

X

T

I

L

S

A

SUBDIVIR EL PROBLEMA EN ESTRATOS PARA SU MEJOR COMPRENSION

Se subdivide el problema por tipo de defecto

Problema: Devolucin de hilos por parte de los clientes

IDENTIFICAR LOS FACTORES DEL PROCESO VINCULADOS AL PROBLEMA

FACTORES SECTOR

PROGRAMA DE CAPACITACIN MANO DE OBRA

INCUMPLIMIENTO AL MANTENIMIENTO DE MAQUINA MAQUINA

ALTA ROTACIN DEL PERSONAL MANO DE OBRA

DIVERSAS CALIDAD DE FIBRA MATERIAL

PROGRAMA DE MOTIVACIN AL PERSONAL DE PLANTA MANO DE OBRA

PROCEDIMIENTOS DE TRABAJO NO ESTANDARIZADO METODO

PERSONAL CON CAPACIDAD DEFICIENTE MANO DE OBRA

MATERIAL MAL SELECCIONADO MATERIAL

INCUMPLIMIENTO A LA ENTREGA DE MATERIALES METODO

DECIDIR LA META QUE SE DESEA LOGRAR

Lograr reducir el ndice de hilos devueltos por los clientes en un 50% en el

siguiente semestre.

PASO 3

ELABORAR EL CRONOGRAMA DE DESARROLLO DEL PROYECTO

5

6

7

8

9

1

0

1

1

1

2

1

3

1

4

1

5

1

6

1

7

1

8

1

9

2

0

PCPRPRPRPRPRPRPRPC

A

c

t

i

v

i

d

a

d

D

e

t

e

r

m

i

n

a

r

e

l

t

i

p

o

d

e

p

r

o

y

e

c

t

o

S

e

m

a

n

a

3

P

r

o

g

r

a

m

a

d

o

S

e

l

e

c

c

i

o

n

a

r

e

l

t

i

p

o

d

e

e

m

p

r

e

s

a

D

e

s

a

r

r

o

l

l

o

d

e

l

a

e

s

t

r

u

c

t

u

r

a

d

e

t

r

a

b

a

j

o

L

e

v

a

n

t

a

m

i

e

n

t

o

d

e

I

n

f

o

r

m

a

c

i

o

n

A

n

a

l

i

s

i

s

d

e

I

n

f

o

r

m

a

c

i

o

n

A

n

a

l

i

z

a

r

l

a

s

c

a

u

s

a

s

e

n

s

u

R

a

i

z

C

u

m

p

l

i

d

o

R

e

s

p

o

n

s

a

b

l

e

O

b

e

r

v

a

c

i

o

n

e

s

P

l

a

n

t

e

a

r

y

v

e

r

i

f

i

c

a

r

s

o

l

u

c

i

o

n

e

s

E

s

t

a

n

d

a

r

i

z

a

r

y

g

a

r

a

n

t

i

z

a

r

s

o

l

u

c

i

o

n

e

s

S

e

m

a

n

a

1

S

e

m

a

n

a

2

PASO 4

ANALIZAR LAS CAUSAS DEL PROBLEMA

LISTA DE CAUSAS DEL PROBLEMA

FACTORES SECTOR

PROGRAMA DE CAPACITACIN MANO DE OBRA

INCUMPLIMIENTO AL MANTENIMIENTO DE MAQUINA MAQUINA

ALTA ROTACIN DEL PERSONAL MANO DE OBRA

DIVERSAS CALIDAD DE FIBRA MATERIAL

PROGRAMA DE MOTIVACIN AL PERSONAL DE PLANTA MANO DE OBRA

PROCEDIMIENTOS DE TRABAJO NO ESTANDARIZADO METODO

PERSONAL CON CAPACIDAD DEFICIENTE MANO DE OBRA

MATERIAL MAL SELECCIONADO MATERIAL

INCUMPLIMIENTO A LA ENTREGA DE MATERIALES METODO

ANALISIS DEL DIAGRAMA CAUSA EFECTO

M

a

q

u

i

n

a

r

i

a

S

o

b

r

e

c

a

r

g

a

d

e

p

r

o

d

u

c

c

i

o

n

T

r

a

b

a

j

o

E

m

p

i

r

i

c

o

D

e

s

c

o

n

o

c

i

m

i

e

n

t

o

d

e

l

p

r

o

c

e

s

o

d

e

t

r

a

b

a

j

o

I

n

c

u

m

p

l

i

m

i

e

n

t

o

a

l

m

a

n

t

e

n

i

m

i

e

n

t

o

d

e

m

a

q

u

i

n

a

s

P

e

r

s

o

n

a

l

n

o

c

a

l

i

f

i

c

a

d

o

F

a

l

t

a

d

e

s

u

p

e

r

v

i

s

i

o

n

a

l

a

s

a

c

t

i

v

i

d

a

d

e

s

F

a

l

t

a

d

e

r

e

s

p

u

e

s

t

o

s

S

o

b

r

e

c

a

r

g

a

l

a

b

o

r

a

l

A

l

t

a

R

o

t

a

c

i

o

n

d

e

l

p

e

r

s

o

n

a

l

I

n

c

u

m

p

l

i

m

i

e

n

t

o

a

l

p

r

o

g

r

a

m

a

d

e

c

a

p

a

c

i

t

a

c

i

o

n

P

e

r

s

o

n

a

l

d

e

s

m

o

t

i

v

a

d

o

H

u

m

e

d

a

d

d

e

l

a

m

b

i

e

n

t

e

n

o

c

o

n

t

r

o

l

a

d

o

M

a

t

e

r

i

a

l

m

a

l

s

e

l

e

c

c

i

o

n

a

d

o

M

e

d

i

o

A

m

b

i

e

n

t

e

M

e

t

o

d

o

M

a

t

e

r

i

a

l

P

r

o

c

e

d

i

m

i

e

n

t

o

s

c

o

m

p

l

e

j

o

s

D

I

A

G

R

A

M

A

D

E

I

S

H

I

K

A

H

U

A

M

a

n

o

d

e

O

b

r

a

I

n

c

u

m

p

l

i

m

i

e

n

t

o

a

l

a

e

n

t

r

e

g

a

d

e

m

a

t

e

r

i

a

l

e

s

D

i

v

e

r

s

a

c

a

l

i

d

a

d

d

e

f

i

b

r

a

M

a

n

u

a

l

e

s

e

n

i

d

i

o

m

a

n

a

t

i

v

o

(

o

r

i

g

e

n

I

t

a

l

i

a

n

o

)

p

a

r

a

d

a

d

e

m

a

q

u

i

n

a

s

v

a

r

i

e

d

a

d

d

e

p

r

o

v

e

e

d

o

r

e

s

d

i

f

e

r

e

n

t

e

s

e

s

t

a

n

d

a

r

e

s

d

e

c

a

l

i

d

a

d

v

a

r

i

e

d

a

d

d

e

p

r

o

v

e

e

d

o

r

e

s

d

i

f

e

r

e

n

t

e

s

e

s

t

a

n

d

a

r

e

s

d

e

c

a

l

i

d

a

d

i

n

c

o

n

s

i

s

t

e

n

c

i

a

d

e

i

n

v

e

n

t

a

r

i

o

s

P

r

o

c

e

d

i

m

i

e

n

t

o

n

o

e

s

t

a

n

d

a

r

i

z

a

d

o

s

f

a

l

t

a

d

e

c

o

n

t

r

o

l

e

s

c

a

z

o

r

e

c

u

r

s

o

h

u

m

a

n

o

D

e

v

o

l

u

c

i

o

n

e

s

d

e

h

i

l

o

s

e

n

l

a

e

m

p

r

e

s

a

I

d

e

a

s

T

e

x

t

i

l

e

s

Muy Frecuente 5

Frecuente 3

Poco frecuente 1

Frecuencia

Leyenda

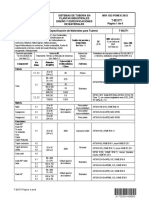

ANALISIS DE LA CRITICIDAD /DIAGRAMA DE PARETO

Causa Factores Frecuencia Impacto efecto

%

Relativo % acumalativo

Incumplimiento al

procedimientos de trabajo

5 12 60

30.30% 30.30%

Incumplimiento al

mantenimiento de Maquina

3 12 36

18.18% 48.48%

Diversas calidad de fibra 3 12

36

18.18% 66.67%

Alta rotacin del personal

3 9 27

13.64% 80.30%

Programa de capacitacin 5 3

15

7.58% 87.88%

Personal con capacidad

deficiente 3 3

9

4.55% 92.42%

Material mal seleccionado 1 9

9

4.55% 96.97%

Programa de motivacin al

personal de planta 3 1

3

1.52% 98.48%

Incumplimiento a la entrega de

materiales 1 3

3

1.52% 100.00%

198 100.00%

0.00%

10.00%

20.00%

30.00%

40.00%

50.00%

60.00%

70.00%

80.00%

90.00%

100.00%

0

20

40

60

80

100

120

140

160

180

A B C D E F G H I

Factores - Causas

Diagrama de Pareto

efe

Muy alto Impacto 12

Alto impacto 9

Impacto Medio 3

Bajo impacto 1

Impacto

CLASIFICACION DE LAS CAUSAS RAIZ

Causa Raz principales Clasificacin

Incumplimiento al procedimientos de

trabajo

Metodo

Incumplimiento al mantenimiento de

Maquina

Maquina

Diversas calidad de fibra

Material

PASO 5

PROGRAMACION DE SOLUCIONES

En esta etapa propondremos alternativas de solucin en relacin a cada

causa raz.

PROBLEMA

PRINCIPAL

CAUSAS RAIZ PRINCIPALES ALTERNATIVAS DE SOLUCION

Implementar programas de capacitacion, talleres de motivacion y liderazgo.

Programa de actualizacion y adiestramiento en procedimientos estandarizados

para el personal que realiza el proceso

Implementar metodos o modelos apropiados que permitan mejorar los procesos

de produccion (Mejora continua)

Cronograma de capacitacion en uso de los estandares de calidad normados para

el cumplimiento de los requisitos exigidos por el cliente.

Incumplimiento al mantenimiento de Maquina

Tomar medidas de contingencia, para que se respete el programa de

mantenimiento.

Diversas calidad de fibra Pruebas de control de calidad, antes de comprar la materia prima.

Imcumplimiento al procedimientos de trabajo

DEVOLUCION

DE HILOS

PROGRAMA DE IMPLEMENTACION COSTO BENEFICIO

M

e

s

A

n

u

a

l

1

E

s

t

a

b

l

e

c

e

r

P

r

o

g

r

a

m

a

d

e

a

c

t

u

a

l

i

z

a

c

i

o

n

y

a

d

i

e

s

t

r

a

m

i

e

n

t

o

e

n

p

r

o

c

e

d

i

m

i

e

n

t

o

s

e

s

t

a

n

d

a

r

i

z

a

d

o

s

p

a

r

a

e

l

p

e

r

s

o

n

a

l

q

u

e

r

e

a

l

i

z

a

e

l

p

r

o

c

e

s

o

2

,

0

0

0

.

0

0

S

/

.

2

4

,

0

0

0

.

0

0

S

/

.

1

2

v

e

c

e

s

3

1

0

2

I

m

p

l

e

m

e

n

t

a

r

m

e

t

o

d

o

s

o

m

o

d

e

l

o

s

a

p

r

o

p

i

a

d

o

s

q

u

e

p

e

r

m

i

t

a

n

m

e

j

o

r

a

r

l

o

s

p

r

o

c

e

s

o

s

d

e

p

r

o

d

u

c

c

i

o

n

(

M

e

j

o

r

a

c

o

n

t

i

n

u

a

)

1

,

5

0

0

.

0

0

S

/

.

1

8

,

0

0

0

.

0

0

S

/

.

1

2

v

e

c

e

s

2

1

0

3

I

m

p

l

e

m

e

n

t

a

r

p

r

o

g

r

a

m

a

s

d

e

c

a

p

a

c

i

t

a

c

i

o

n

,

t

a

l

l

e

r

e

s

d

e

m

o

t

i

v

a

c

i

o

n

y

l

i

d

e

r

a

z

g

o

.

2

,

5

0

0

.

0

0

S

/

.

3

0

,

0

0

0

.

0

0

S

/

.

1

2

v

e

c

e

s

1

3

0

4

C

r

o

n

o

g

r

a

m

a

d

e

c

a

p

a

c

i

t

a

c

i

o

n

e

n

u

s

o

d

e

l

o

s

e

s

t

a

n

d

a

r

e

s

d

e

c

a

l

i

d

a

d

n

o

r

m

a

d

o

s

p

a

r

a

e

l

c

u

m

p

l

i

m

i

e

n

t

o

d

e

l

o

s

r

e

q

u

i

s

i

t

o

s

e

x

i

g

i

d

o

s

p

o

r

e

l

c

l

i

e

n

t

e

.

1

,

5

0

0

.

0

0

S

/

.

3

,

0

0

0

.

0

0

S

/

.

0

2

v

e

c

e

s

a

l

a

o

1

4

0

7

5

,

0

0

0

.

0

0

S

/

.

1

,

6

6

9

,

9

2

0

.

0

0

S

/

.

5

8

,

9

1

7

,

6

0

0

.

0

0

S

/

.

1

,

5

9

4

,

9

2

0

.

0

0

S

/

.

B

E

N

E

F

I

C

I

O

A

L

5

0

%

(

M

E

T

A

E

S

T

A

B

L

E

C

I

D

A

)

7

9

7

,

4

6

0

.

0

0

S

/

.

4

9

-

6

4

1

0

3

3

-

4

8

2

0

1

7

-

3

2

3

0

1

-

1

6

4

0

I

m

p

a

c

t

o

e

n

p

r

o

b

l

e

m

a

(

s

e

m

a

n

a

)

L

e

y

e

n

d

a

I

N

V

E

R

S

I

O

N

T

O

T

A

L

P

R

O

M

E

D

I

O

D

E

D

E

V

O

L

U

C

I

O

N

E

S

M

E

N

S

U

A

L

E

S

P

R

O

D

U

C

C

I

O

N

B

E

N

E

F

I

C

I

O

I

m

p

a

c

t

o

A

c

c

i

o

n

e

s

d

e

m

e

j

o

r

a

c

u

a

n

t

i

f

i

c

a

d

o

e

n

S

o

l

e

s

C

o

s

t

o

S

/

.

I

T

F

r

e

c

u

e

n

c

i

a

E

s

c

a

l

a

c

o

m

p

l

e

j

i

d

a

A

l

t

a

5

M

e

d

i

a

3

B

a

j

a

1

L

e

y

e

n

d

a

E

s

c

a

l

a

d

e

c

o

m

p

l

e

j

i

d

a

d

A

g

o

s

t

o

S

e

t

i

e

m

b

r

e

O

c

t

u

b

r

e

N

o

v

i

e

m

b

r

e

D

i

c

i

e

m

b

r

e

E

n

e

r

o

F

e

b

r

e

r

o

M

a

r

z

o

A

b

r

i

l

M

a

y

o

J

u

n

i

o

J

u

l

i

o

A

g

o

s

t

o

S

e

p

t

i

e

m

b

r

e

O

c

t

u

b

r

e

N

o

v

i

e

m

b

r

e

D

i

c

i

e

m

b

r

e

R

e

s

p

o

n

s

a

b

l

e

I

I

I

.

-

E

l

a

b

o

r

a

r

c

r

o

n

o

g

r

a

m

a

d

e

r

e

u

n

i

o

n

e

s

d

e

c

o

n

f

r

a

t

e

r

n

i

d

a

d

(

M

O

D

&

M

O

I

)

D

e

t

e

r

m

i

n

a

r

h

o

r

a

r

i

o

s

a

p

r

o

p

i

a

d

o

s

p

a

r

a

l

a

r

e

u

n

i

o

n

R

R

.

H

H

I

m

p

l

e

m

e

n

t

a

c

i

o

n

d

e

a

d

i

e

s

t

r

a

m

i

e

n

t

o

I

I

.

-

I

m

p

l

e

m

e

n

t

a

r

m

e

t

o

d

o

s

o

m

o

d

e

l

o

s

a

p

r

o

p

i

a

d

o

s

q

u

e

p

e

r

m

i

t

a

n

m

e

j

o

r

a

r

l

o

s

p

r

o

c

e

s

o

s

d

e

p

r

o

d

u

c

c

i

o

n

(

M

e

j

o

r

a

c

o

n

t

i

n

u

a

)

I

.

-

E

s

t

a

b

l

e

c

e

r

P

r

o

g

r

a

m

a

d

e

a

c

t

u

a

l

i

z

a

c

i

o

n

y

a

d

i

e

s

t

r

a

m

i

e

n

t

o

e

n

p

r

o

c

e

d

i

m

i

e

n

t

o

s

e

s

t

a

n

d

a

r

i

z

a

d

o

s

p

a

r

a

e

l

p

e

r

s

o

n

a

l

q

u

e

r

e

a

l

i

z

a

e

l

p

r

o

c

e

s

o

C

o

t

i

z

a

c

i

o

n

y

a

p

r

o

b

a

c

i

o

n

d

e

p

r

o

v

e

e

d

o

r

e

s

P

o

s

i

b

l

e

s

s

o

l

u

c

i

o

n

e

s

G

e

r

e

n

c

i

a

P

l

a

n

t

a

C

o

t

i

z

a

c

i

o

n

y

a

p

r

o

b

a

c

i

o

n

d

e

p

r

o

v

e

e

d

o

r

e

s

I

m

p

l

e

m

e

n

t

a

c

i

o

n

d

e

m

e

t

o

d

o

s

D

e

t

e

r

m

i

n

a

r

t

e

m

a

s

a

t

r

a

t

a

r

E

j

e

c

u

t

a

r

R

e

u

n

i

o

n

e

s

I

V

.

-

E

s

t

a

b

l

e

c

e

r

C

r

o

n

o

g

r

a

m

a

d

e

c

a

p

a

c

i

t

a

c

i

o

n

e

n

u

s

o

d

e

l

o

s

e

s

t

a

n

d

a

r

e

s

d

e

c

a

l

i

d

a

d

n

o

r

m

a

d

o

s

p

a

r

a

e

l

c

u

m

p

l

i

m

i

e

n

t

o

d

e

l

o

s

r

e

q

u

i

s

i

t

o

s

e

x

i

g

i

d

o

s

p

o

r

e

l

c

l

i

e

n

t

e

.

C

o

t

i

z

a

c

i

o

n

y

a

p

r

o

b

a

c

i

o

n

d

e

p

r

o

v

e

e

d

o

r

e

s

I

m

p

l

e

m

e

n

t

a

c

i

o

n

d

e

l

a

c

a

p

a

c

i

t

a

c

i

o

n

G

a

r

e

n

c

i

a

P

l

a

n

t

a

&

R

R

.

H

H

.

G

e

r

e

n

c

i

a

P

l

a

n

t

a

PROGRAMACION LAS SOLUCIONES: Mediante diagrama de Gantt

PASO 6

IMPLANTACION Y EVALUACION DE LAS SOLUCIONES

En este caso el objetivo no podr cumplirse debido a que la implantacin se

lograra en la empresa IDEAS TEXTILES. Para ello se tendra que obtener los

permisos necesarios.

El primer paso para obtener las autorizaciones por parte de la empresa es

presentar la siguiente investigacin a la gerencia de proyectos, de ser la

respuesta positiva se proceder a implementar y evaluar las soluciones.

PASO 7

ESTABLECIMIENTO DE ACCION DE GARANTIA

Se desarrollara acciones de control y seguimiento

Elaboracin de indicadores los cuales sern de tipo mensual

Entrenamiento e involucramiento de todo el personal en relacin a la

solucin implantada.

Documentacin y difusin de la historia de los procesos de mejoramiento en

el rea involucrada.

RECOMENDACIN Y CONCLUCION

Finalizada la siguiente investigacin se concluye que la compaa IDEAS

TEXTILES SA dedicada a la manufactura de hilos de algodn, si deseara

mejorar el sistema de procesos de produccin y buscar satisfacer las

exigencias del cliente de manera ptima, debe implementar las herramientas

de mejora continua utilizando el mtodo KAIZEN de los 7 pasos.

Vous aimerez peut-être aussi

- Tecnología Del Gas NaturalDocument71 pagesTecnología Del Gas NaturalChristian Veliz Camargo100% (1)

- Formato Revision ProyectoDocument2 pagesFormato Revision ProyectoChristian Veliz Camargo100% (1)

- Ejercicios VDT USIL Tarea. Finanzas Alumno: Veliz Camargo, ChristianDocument22 pagesEjercicios VDT USIL Tarea. Finanzas Alumno: Veliz Camargo, ChristianChristian Veliz CamargoPas encore d'évaluation

- Oficio #2303-2021Document17 pagesOficio #2303-2021Christian Veliz CamargoPas encore d'évaluation

- Simulacro #4 Ig3Document14 pagesSimulacro #4 Ig3Christian Veliz Camargo100% (1)

- Sauna Vapor SalonDocument3 pagesSauna Vapor SalonChristian Veliz CamargoPas encore d'évaluation

- Emai Rtafur@Labok - Com Carta X Factura.Document1 pageEmai Rtafur@Labok - Com Carta X Factura.Christian Veliz CamargoPas encore d'évaluation

- Lista de HerramientasDocument2 pagesLista de HerramientasChristian Veliz CamargoPas encore d'évaluation

- CARATULADocument2 pagesCARATULAChristian Veliz CamargoPas encore d'évaluation

- Dossier Tecnico Generador de Vapor Carpitec EirlDocument11 pagesDossier Tecnico Generador de Vapor Carpitec EirlChristian Veliz CamargoPas encore d'évaluation

- Poblacion Actual de La Provincia de Lucanas y Crecimiento DemograficoDocument1 pagePoblacion Actual de La Provincia de Lucanas y Crecimiento DemograficoChristian Veliz CamargoPas encore d'évaluation

- .Mant Caldero.Document1 page.Mant Caldero.Christian Veliz CamargoPas encore d'évaluation

- Caldera 10 BHP ResumenDocument3 pagesCaldera 10 BHP ResumenChristian Veliz CamargoPas encore d'évaluation

- Descripcion Serie 250Document2 pagesDescripcion Serie 250Christian Veliz CamargoPas encore d'évaluation

- Descripcion Ciclon 4VT VerticalDocument3 pagesDescripcion Ciclon 4VT VerticalChristian Veliz CamargoPas encore d'évaluation

- Descripcion Serie 400Document2 pagesDescripcion Serie 400Christian Veliz CamargoPas encore d'évaluation

- Visita FWFDocument6 pagesVisita FWFFernando CarrilloPas encore d'évaluation

- Butil AcetatoDocument3 pagesButil AcetatoDaniel LAndinezPas encore d'évaluation

- Mapa Mental Planificacion y ControlDocument9 pagesMapa Mental Planificacion y ControlPame FloresPas encore d'évaluation

- Ferrero Del Ecuador BSCDocument20 pagesFerrero Del Ecuador BSCdiramos68Pas encore d'évaluation

- Procesos Internos Dentro de Cooperativa PascualDocument4 pagesProcesos Internos Dentro de Cooperativa PascualJaime RomeroPas encore d'évaluation

- EMBALAJEDocument73 pagesEMBALAJELizzy Vit100% (2)

- Traducción Empaque de AlimentosDocument464 pagesTraducción Empaque de AlimentosEricka Campos MoralesPas encore d'évaluation

- Parcial Calidad BPMDocument6 pagesParcial Calidad BPMdayana rodriguezPas encore d'évaluation

- Modelo y Guia para Hacer Un Plan de NegocioDocument39 pagesModelo y Guia para Hacer Un Plan de NegocioAlan ArellanoPas encore d'évaluation

- Buenas Practicas de AlmacenamientoDocument31 pagesBuenas Practicas de Almacenamientocarrygan100% (4)

- Evaluacion de Los Procesos de Post ProduccionDocument6 pagesEvaluacion de Los Procesos de Post Produccioncristian albarracinPas encore d'évaluation

- Trapiche de ImportacionDocument9 pagesTrapiche de ImportacionMarco CapristanPas encore d'évaluation

- Diseño CalzadoDocument10 pagesDiseño CalzadoAstrid GarciaPas encore d'évaluation

- The Coca-Cola CompanyDocument7 pagesThe Coca-Cola CompanyharoldPas encore d'évaluation

- Cómo Preparar PastichoDocument5 pagesCómo Preparar PastichoRosa MarquezPas encore d'évaluation

- Fibras TextilesDocument17 pagesFibras TextilesGestión Humana100% (5)

- Instalaciones TerrestresDocument6 pagesInstalaciones TerrestresLeonardo Ramirez GuzmanPas encore d'évaluation

- Acabados Acero InoxidableDocument1 pageAcabados Acero InoxidableCarlos ManchaPas encore d'évaluation

- Une 36010Document3 pagesUne 36010robetotePas encore d'évaluation

- Folleto Sistema Globalmente ArmonizadoDocument3 pagesFolleto Sistema Globalmente ArmonizadoLuis0% (1)

- 910-2000 - Norma General para Aditivos AlimentariosDocument23 pages910-2000 - Norma General para Aditivos AlimentariosGemii Conforme100% (1)

- 0 - Utensilios y Equipos de CocinaDocument31 pages0 - Utensilios y Equipos de CocinaSofia VasquezPas encore d'évaluation

- Tarea de ControlDocument18 pagesTarea de ControlAyrton Orlando MaciasPas encore d'évaluation

- E3 Planeacion EstrategicaDocument6 pagesE3 Planeacion EstrategicaDafer BolañosPas encore d'évaluation

- Proceso-Planchas OnduladasDocument4 pagesProceso-Planchas OnduladasGróver Lázaro LópezPas encore d'évaluation

- Estructuracion Sistema de TrazabilidadDocument17 pagesEstructuracion Sistema de Trazabilidadalberto carcamo nazarPas encore d'évaluation

- OrdenanzaspiforoDocument7 pagesOrdenanzaspiforoToñoPas encore d'évaluation

- Ponencia Incubadora Automatizada AvicolaDocument13 pagesPonencia Incubadora Automatizada AvicolaaldoblackhawkPas encore d'évaluation

- NTU Intercambiador de PlacasDocument112 pagesNTU Intercambiador de Placaspaula zamoraPas encore d'évaluation

- Cubiertas para CupcakesDocument8 pagesCubiertas para CupcakesmarielisPas encore d'évaluation