Académique Documents

Professionnel Documents

Culture Documents

Fundamentos de La Soldadura Fuerte y Blanda

Transféré par

717EuskalherriaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Fundamentos de La Soldadura Fuerte y Blanda

Transféré par

717EuskalherriaDroits d'auteur :

Formats disponibles

0 Twittear 8

Buscar

Inicio Proyectos Tutoriales Directorios Legislacin Histricos Contacto

Otros Tutoriales

N 40: Soldadura por Arco

N 55: Patologas de las Uniones Soldadas

Utilidades

Sistemas de Unidades de Medida

- Tutorial N 49 -

Fundamentos de la Soldadura

Fuerte y Blanda

ndice de contenidos:

1- Introduccin

1.1- Generalidades

1.2- Ventajas e inconvenientes

2- Descripcin del proceso

2.1- Soldadura Fuerte

2.2- Soldadura Blanda

3- Componentes del sistema

3.1- Fuente de calor

3.2- Fundente

3.3- Material de aporte

4- Operativa del proceso

4.1- Preparaciones previas

4.2- Calentamiento del metal base

4.3- Aplicacin del material de aporte

4.4- Limpieza final

5- Recomendaciones en la ejecucin

5.1- Atmsfera controlada

5.2- Otras recomendaciones

DESARROLLO DEL CONTENIDO

1- Introduccin

1.1- Generalidades

Por soldadura "Fuerte y Blanda" se entiende un conjunto de procedimientos de soldeo que se caracterizan porque las piezas

del material base no se funden, y su unin se realiza gracias al empleo de un material de aportacin que tiene su punto de fusin

inferior al del metal base, y que una vez fundido rellena por capilaridad los huecos entre las partes del metal base que se desean

unir.

En este procedimiento se comienza colocando las piezas del material base a unir muy prximas entre s. Posteriormente por la

aplicacin de una fuente de calor se producir la fusin del material de aporte, el cual mojar y rellenar por capilaridad los

huecos por entre las superficies de contacto de las piezas del material base, procediendo a su unin una vez que se solidifica.

Con este procedimiento tambin se puede realizar la soldadura entre piezas de distinto

material. En todo caso, el material de aporte o de relleno que se utilice, adems de tener una

temperaturas de fusin menor que la de los materiales base, tendr tambin diferentes

caractersticas fsico-qumicas, por lo que a este tipo de procedimiento se le conoce tambin

como "soldadura heterognea".

La distincin entre soldadura "fuerte" y "blanda" est motivada por la temperatura de fusin

del material de aporte. De esta forma, si la temperatura de fusin del material de aporte es

inferior a 450 C se denomina soldadura blanda, mientras que si se emplea un material de

aporte cuya temperatura de fusin se site por encima de los 450 C, entonces el

procedimiento se denominar soldadura fuerte.

Por ejemplo, la soldadura de hilos de cobre empleando como material de aporte estao se

denomina soldadura blanda, mientras que si se pretende soldar piezas de acero empleando

como material de aporte latn, entonces se tendr una soldadura fuerte.

El procedimiento por soldadura fuerte y blanda tambin es muy empleado para unir metales que por s tengan poca

soldabilidad. Por un lado, la soldadura blanda es de gran utilidad para la unin de piezas pequeas donde sera muy difcil un

procedimiento de soldadura por fusin, por ejemplo, para soldar componentes electrnicos. Tambin la soldadura blanda se usa

para el soldeo de piezas ornamentales y para realizar las uniones de conducciones de agua y de gas a baja presin, o entre

piezas de intercambiadores de calor (aplicaciones para placas solares, etc.).

99 Me gusta Me gusta Compartir Compartir

Jueves, 19 de Junio de 2014

La Solucion en Soldaduras

Mesas soldadura

Molino De Bolas

es.beneficiationchina.com

Lder en fabrica de Molino de bolas Tcnicos y

Precios Competitivos!

Soldadura lonas LEISTER

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

1 de 9 19/06/2014 18:32

Tabla 1. Comparativa entre los mtodos de unin

Por otro lado, la soldadura fuerte tiene gran aplicacin en la industria, al caracterizarse por proporcionar una gran resistencia y

a la vez, mucha ductilidad a la unin. Tambin se caracteriza por proporcionar gran uniformidad en la unin, lo que se traduce en

un buen acabado esttico y estanqueidad para aplicaciones donde se contengan lquidos. Su uso es compatible con la prctica

mayora de los metales y aleaciones en el sector de la metalurgia.

1.2- Ventajas e inconvenientes

El procedimiento de soldadura fuerte y blanda se caracteriza, como ya se ha dicho, por la ausencia de fusin del metal base,

siendo el material de aporte el que funde al aplicarle una fuente de calor, fluyendo entre las superficies de las partes del material

base a unir.

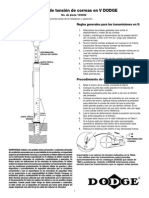

Figura 2. Procedimiento de soldadura fuerte/blanda

Entre las mltiples ventajas que puede ofrecer este procedimiento de soldeo caben destacar las siguientes:

- Es un procedimiento relativamente barato y sencillo que permite ejecutar uniones complejas y de mltiples componentes.

- No generan concentraciones de tensiones residuales de origen trmica, como ocurre con otros

procedimientos de soldeo que concentran ms el foco de temperatura (por ejemplo, la soldadura de

fusin por arco elctrico). La soldadura fuerte y blanda distribuye mejor las tensiones como consecuencia

de una mejor transferencia del calor generado, por lo que no se producen deformaciones de origen

trmico en las piezas del metal base.

- Como consecuencia de lo anterior, y dado que no se produce la fusin del metal base, se evitan

tambin que se produzcan cambios metalrgicos entre las piezas soldadas, conservando mejor sus

propiedades mecnicas.

- Es un procedimiento de soldadura que permite la unin sin daar los recubrimientos metlicos que

dispongan las piezas a unir.

- Permite realizar la unin entre materiales distintos, por ejemplo, entre piezas de fundicin con otro

tipo de metales, e incluso de piezas metlicas con no metlicas.

- Es un procedimiento empleado para el soldeo de metales dismeles, es decir, entre metales que son

diferentes en la naturaleza de sus componentes principales, tales como cobre y aluminio, o bien entre

metales que son dismiles en la naturaleza de sus elementos de aleacin, ejemplo: cobre y latn, nquel

e inconel, etc.

No obstante, no todos son ventajas en este procedimiento, habiendo otros factores que si no son

controlados de manera adecuada influyen negativamente en las prestaciones que puede ofrecer la

unin.

En efecto, en este tipo de procedimiento, las preparacin de bordes de las partes previo al inicio de la

soldadura es de vital importancia para que la penetracin, que en la mayora de las ocasiones se

produce por capilaridad del metal de aporte, sea efectivo. Una inadecuada preparacin previa (falta de

limpieza de las superficies o mala preparacin de bordes) puede anular la eficacia de la soldadura.

Otro factor es la distancia que se deje entre las piezas a unir. As, si la distancia que queda entre las

superficies, y por la que penetra el material de aporte, no es la adecuada, termina influyendo de manera

negativa en la resistencia que puede ofrecer estas uniones ante esfuerzos cortantes o de cizalla.

Tambin las propiedades que pueda ofrecer la unin ejecutada por este tipo de procedimiento variar dependiendo si el

material de aporte empleado es de una composicin que se alea o no con las del metal base.

Y por ltimo, es un procedimiento que puede resultar mucho ms costoso cuando se aplica en soldar piezas de gran tamao, o

de diseo cuyo proceso de preparacin pueda resultar ms complicado y por lo tanto, tambin ms caro.

2- Descripcin del proceso

2.1- Soldadura Fuerte

Para que el proceso pueda ser considerado como "soldadura fuerte" (en ingls "brazing") el material de aporte debe fundir a

una temperatura superior a 450 C.

El proceso por soldadura fuerte es un mtodo de soldeo verstil, que proporciona adems una gran resistencia a la unin. De

hecho, si se usa el material de aporte adecuado, proporciona una unin con caractersticas resistentes incluso superior a la del

metal base.

En general, cuando factores como resistencia y durabilidad, conservar las propiedades metalrgicas del metal base, geometra

de la unin y nivel de produccin son condicionantes importantes, el proceso por soldadura fuerte es muy recomendable.

Como orientacin, en la siguiente tabla se expone una comparativa entre distintos mtodos de unin, cada uno con sus

ventajas y limitaciones:

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

2 de 9 19/06/2014 18:32

Factor /

Requisito

Unin

Mecnica

Unin por

Adhesivos

Soldadura

Blanda

Soldadura

por Fusin

Soldadura

Fuerte

Economa El Mejor Bueno Bueno Aceptable Bueno

Resistencia Aceptable Aceptable Bueno El Mejor El Mejor

Gasto de Energa El Mejor Bueno Bueno Aceptable Bueno

Control Aceptable Aceptable Bueno El Mejor El Mejor

Flexibilidad Aceptable Aceptable Bueno Bueno El Mejor

En general, cuando resistencia y durabilidad son los factores determinantes, los procesos de soldadura fuerte y soldadura por

fusin son los recomendados. Y cuando, o bien la resistencia en la unin no sea un factor decisivo, o que la unin pueda ser

desmontada en un futuro, entonces una unin mecnica, por adhesivo o incluso por soldadura blanda, puede ser la mejor

solucin.

Los procesos de soldadura por fusin, aunque producen uniones muy resistentes,

aplican la fuente de calor muy localizada y concentrada (por ejemplo, en el punto donde

se establece el arco en los procesos de soldadura por arco elctrico) que generan

gradientes trmicos muy elevados que pueden distorsionar las piezas ensambladas y

crear tensiones trmicas residuales que terminan agotando por fatiga al metal base. Sin

embargo, el proceso por soldadura fuerte, al emplear temperaturas menores y no

producir la fusin del metal base, no distorsiona la geometra de las piezas y no crean

tampoco tensiones trmicas residuales que sean peligrosas.

Y aunque ambos procesos, la soldadura por fusin y la soldadura fuerte, funcionan

bien para soldar piezas con similares puntos de fusin, la soldadura fuerte es

especialmente recomendable para unir piezas dismiles, con distintas caractersticas

mecnicas y distintos puntos de fusin, dado que en todo caso, el metal base en la

soldadura fuerte no llegan a fundir.

La soldadura fuerte es especialmente recomendable para soldaduras de geometra

lineal, dado que el metal de aporte al fundir fluye de manera natural por entre la lnea de

unin.

No obstante, aunque la temperatura en un proceso por soldadura fuerte es inferior a

la de fusin del material base, tambin es como mnimo, por definicin, superior a los 450 C, y habitualmente se sita entre los

650 y 1100 C. Este hecho supone que si se desea unir piezas que han sido sometidas previamente a un proceso de

endurecimiento por temple y revenido, un proceso por soldadura fuerte puede incidir de forma significativa en dicho estado, al

menos en las zonas afectadas trmicamente si se realiza mediante soplete o calentamiento por induccin. Sin embargo, en el

caso ms habitual que la pieza se haya sometido a un estado de recocido, el proceso de soldadura fuerte no afectar al material

base.

Existen multitud de variantes a la hora de ejecutar un proceso de brazing o soldadura fuerte, entre las que destacan por su

gran uso las siguientes:

- Soldadura fuerte con uso de gas combustible:

En este caso se utiliza un soplete para generar el foco de calor. Es preferible que el soplete forme una llama neutra o reductora

que reduzca la posibilidad de producir reacciones de oxidacin en el metal base.

Aunque la operativa del proceso se explicar con ms detalles en captulos

posteriores, el procedimiento comienza aplicando el fundente o flux sobre las

superficies de las piezas a unir. Posteriormente se enciende la llama del soplete que

se dirigir cerca de la zona de unin para calentar las superficies de las piezas a

unir. Una vez alcanzada la temperatura correcta (lo indicar el fundente aplicado) se

rellenar la zona de unin con el material de aporte fundido que caer por gravedad

por la accin del calor de la llama.

Este procedimiento se puede aplicar para unir piezas de acero al carbono, acero

inoxidable, piezas hechas de aleaciones de nquel, piezas de fundicin, titanio,

monel, iconel, aceros para herramientas, aluminio, latn, o piezas de cobre.

Destaca por su uso, la soldadura fuerte empleando aleaciones de plata como

material de aporte. En este caso, el material de aporte funde entre 570 C y 730 C,

segn el grado de pureza en plata de la aleacin. Sirve para unir la mayora de

metales ferrosos y no ferrosos, y de metales dismiles. Especialmente recomendado

para la soldadura de metales preciosos y metales duros.

Tambin sirve para soldar la mayora de los aceros y el tungsteno. Tiene gran

aplicacin para unir tuberas de cobre, bronce o de acero inoxidables, incluso si

estn sometidas a tensiones o vibraciones, como las tuberas de aire acondicionado,

de refrigeracin. Tambin para soldar radiadores o motores elctricos, e instalaciones

industriales y medicinales.

Otro tipo de variante de la soldadura fuerte con soplete es aquel que emplea

como gas combustible Oxi-Hidrgeno (OHW). En este caso, el soldador de gas

OHW emplea energa elctrica y agua en un sistema generador que separa el oxgeno y el hidrgeno que estn presentes en el

agua, para posteriormente conducirlos hasta el soplete como una mezcla de gas combustible que puede alcanzar temperaturas

de hasta 1500 C.

- Soladura fuerte por induccin:

En este caso la fuente de calor la crea una bobina de induccin adaptada a la configuracin que forman las piezas que se

pretenden unir.

Figura 5. Ejemplos de configuraciones para la bobina de induccin

De este modo, al hacer pasar una corriente alterna de gran frecuencia por la bobina, se genera a su vez una corriente elctrica

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

3 de 9 19/06/2014 18:32

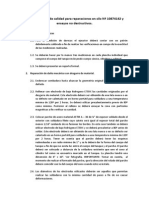

Tabla 2. Materiales de aporte utilizados con soldadura fuerte

Material de aporte Temperatura de fusin, (C) Principales aplicaciones

Aluminio - Silicio 600 Soldadura del aluminio

Cobre 1120

Soldadura de aleaciones Nquel -

Cobre

Cobre - Fsforo 850 Cobre

Cobre - Zinc 925 Aceros, hierros, nquel

Oro - Plata 950

Aceros inoxidables, aleaciones

de nquel

Aleaciones de Nquel 1120

Aceros inoxidables, aleaciones

de nquel

Aleaciones de Plata 730

Titanio, monel, iconel, aceros de

herramientas, nquel

Soldadura Fuerte y

Blanda

Gua Tcnica

--

Catlogos de productos

que pasa a travs de las piezas a unir, encontrando una gran resistencia justamente en la zona de contacto. Aqu se va a generar

gran cantidad de calor que va a ser proporcional a la conductividad del material, de la corriente inducida y la frecuencia aplicada a

la bobina.

Por ltimo, a continuacin se expone una tabla resumen con los materiales de aporte empleados y su temperatura de fusin,

para cada una de las aplicaciones principales.

2.2- Soldadura Blanda

Para que el proceso pueda ser considerado como "soldadura blanda" (en ingls "soldering") el material de aporte debe fundir a

una temperatura inferior a 450 C, adems de estar por debajo tambin del punto de fusin del metal base.

La soldadura blanda emplea menor aporte de energa que la fuerte, siendo similares los mtodos de

calentamiento de las piezas, aunque en la soldadura blanda tambin puede llevarse a cabo mediante un

soldador elctrico, tambin llamado soldador de estao.

El material de aportacin utilizado en la soldadura blanda vara en funcin del material de las piezas a

unir, siendo las aleaciones que ms se utilizan las de estao-plomo, estao-plata y estao-zinc.

En la actualidad, la nica norma en vigor existente para los materiales de soldadura blanda es la

UNE-EN ISO 9453. Esta norma contempla todas las aleaciones normalizadas con un punto de fusin

inferior a 450 C.

Es un procedimiento muy popularmente utilizado para unir componentes electrnicos, y en general,

debe emplearse slo para aquellas uniones que no vayan a estar sometidas a esfuerzos y temperaturas elevadas. En este

sentido, la soldadura blanda se emplea frecuentemente en instalaciones de agua potable (fra y caliente), instalaciones de

calefaccin, solar trmica y de gas a baja presin. En todo caso, en todas las instalaciones donde se emplee la soldadura blanda

no deber superarse los 120 C de temperatura de servicio.

Segn la norma UNE-EN ISO 9453, slo son aptas para su utilizacin en instalaciones de agua potable, calefaccin, solar

trmica y de gas a baja presin las aleaciones que tengan un punto de fusin superior a 220 C y que estn exenta de contenido

en plomo.

En este sentido las nicas aleaciones que cumplen estas caractersticas son las siguientes:

N 402: Sn97Cu3

N 702: Sn96Ag4

N 703: Sn97Ag3

N 704: Sn95Ag5

Figura 6. Rodetes de hilo para material de aporte en soldadura blanda

Todas las dems aleaciones no cumplirn la norma y no sern idneas para este tipo de instalaciones.

Existen multitud de variantes, entre las que destacan por su gran uso las siguientes:

- Soldadura blanda con soplete:

En este caso, la aportacin de calor se realiza mediante la llama generada por un soplete de gas.

Como gas combustible se puede emplear acetileno, propano o gas natural, y como gas

comburente, aire u oxgeno puro, consiguindose en este ltimo caso mayor temperatura en la

llama.

A la hora de ejecutar una soldadura blanda, antes de proceder al calentamiento habr que

realizar un decapado previo para la limpieza de las superficies a unir.

Posteriormente hay que aplicar una sustancia previa, el fundente o flux, sobre las superficies por

donde se realizar la unin, con objeto de facilitar el mojado por parte del metal de aporte.

Una vez encendida la llama, y cuando se alcance la temperatura adecuada en el metal base (el fundente se habr fundido

completamente), se depositar el material de aporte fundido entre las partes a unir, el cual fluir por capilaridad y se ir

introduciendo por los huecos, rellenando el espacio que queda entre las piezas.

Cuando se perciba que el metal de aportacin est fluyendo por capilaridad por entre la zona de unin, entonces ser el

momento de retirar la llama. Una vez se haya solidificado el material de aporte, la soldadura entre las piezas quedar hecha.

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

4 de 9 19/06/2014 18:32

Tabla 3. Materiales de aporte utilizados en soldadura blanda

Material de aporte Temperatura de fusin, (C) Principales aplicaciones

Plomo - Plata 305 Uniones a temperatura elevada

Estao - Antimonio 240

Plomera, fontanera y

calefaccin

Estao - Plomo 190

Electricidad, electrnica,

radiadores

Estao - Plata 220 Envases de alimentos

Estao - Zinc 200 Uniones de aluminio

Estao - Plata - Cobre 215 Electrnica

El soplete generalmente dispone de un sistema de regulacin de los gases de salida (combustible y comburente) de manera

que se pueda ajustar la llama. En general, se preferir una llama tipo reductora que aminore las posibilidades de oxidacin del

metal base durante el proceso.

- Soldadura blanda por induccin:

Igualmente que para la soldadura fuerte, la soldadura blanda por induccin presenta mltiples ventajas, respecto a otros

mtodos, como son:

Mayor eficiencia en el proceso al focalizar la produccin de calor a la zona de unin;

Como consecuencia de lo anterior, permite una generacin de calor ms rpido, por lo que el metal base alcanza la

temperatura adecuada antes;

Permite un ahorro de energa en la produccin de calor, al ser ste localizado en la zona de unin;

Asimismo la oxidacin que se genera en el metal base por este mtodo es menor;

El aspecto final de la soldadura es de ms calidad, con las juntas ms limpias y precisas;

Es un procedimiento que permite la conservacin de los recubrimientos en las piezas del metal base y tampoco genera en

ellos cambios metalrgicos ni deformaciones no deseadas.

Existen otras variedades en la ejecucin de la soldadura blanda, como la soldadura blanda en horno, por resistencia, por

inmersin, por infrarrojos, por ultrasonidos, con soldador de cobre, y otros.

A continuacin, se expone una tabla resumen con los materiales de aporte empleados y su temperatura de fusin, para cada

una de las aplicaciones principales.

3- Componentes del sistema

3.1- Fuente de calor

Para elevar la temperatura de metal base, adems de para conseguir la fusin tanto del fundente que se aplique como del

metal de aporte empleado para la unin, es necesario disponer de una fuente de calor.

Existen diversas formas de conseguir este foco de calor: mediante

hornos, bobinas de induccin..., aunque entre los ms comunes y fciles

de usar, estn los llamados soldadores de estao o elctricos, y los

sopletes de gas.

Un soldador de estao es un dispositivo que, mediante el efecto Joule,

convierte la energa elctrica en calor. Por lo tanto es un soldador

elctrico, y los hay de varios tipos:

Soldador de resistencia, donde su extremo, generalmente de cobre,

dispone de una resistencia elctrica que le permite mantenerse a una

temperatura constante. En funcin del uso a que se destine, el extremo

del soldador podr tener forma de un martillo, de varilla o de punta.

Generalmente, los soldadores de punta fina se utilizarn para trabajos de soldadura entre componentes de electricidad y

electrnica, mientras que los de punta gruesa se utilizarn en otros trabajos de soldadura que implique superficies ms grandes.

Soldador instantneo de tipo pistola, cuyo extremo permite alcanzar la temperatura necesaria rpidamente.

Adems de los soldadores elctricos, la fusin del fundente y del metal de aportacin se puede conseguir mediante la llama

que genera un soplete.

En este caso, se puede utilizar como gas combustible el acetileno, propano, gas natural o gas ciudad, y como comburente, aire

u oxgeno puro que puede ser suministrado en botellas a presin. Evidentemente, la llama producida con oxgeno puro ser de

mayor temperatura que si se empleara slo aire. Y de entre todas, la llama producida por la combustin del acetileno con el

oxgeno es la que producir la temperatura ms alta.

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

5 de 9 19/06/2014 18:32

PROGRAMA DE

COLABORACIN

Colabora en el mantenimiento

de esta WEB

Figura 9. Equipo con soplete de gas

3.2- Fundente

Para facilitar que el material de aportacin fundido penetre bien por capilaridad entre las superficies de las partes a soldar se

utiliza una sustancia llamada fundente o flux, que es una mezcla de unos componentes qumicos (boratos, fluoruros, brax...) y

agentes mojantes.

El flux tendr pues la misin de facilitar que el material de aporte fluya mejor por entre las

reas donde se va a realizar la unin, mojando las superficies y haciendo que la soldadura que

finalmente resulte sea ms resistente.

El fundente se aplica despus de haber realizado la limpieza de las piezas a soldar,

mediante brocha (o espolvoreando en el caso que el fundente se presente en forma de polvo)

sobre las superficies a unir. Tambin se puede aplicar disolvindolo en agua o alcohol para

mejorar su adherencia al metal base.

El fundente, adems de favorecer el "mojado" del material base, consigue aislar la zona

afectada por la soldadura del contacto directo del aire, lo que reduce la posibilidad de que se

produzcan reacciones de oxidacin con el oxgeno de la atmsfera, adems que ayuda a

disolver y eliminar los posibles xidos que puedan llegar a formarse.

En efecto, cuando el proceso de soldadura tiene lugar al aire libre es necesario aplicar sobre las superficies del metal base una

capa de material que ayude a su proteccin del contacto directo con el aire de la atmsfera.

Ello es as, porque al calentarse el metal base y estar en contacto directo con el aire, el oxgeno presente en la atmsfera

tiende a reaccionar con el metal base para la formacin de xidos sobre la superficie.

Sin embargo, al aplicar el fundente, cuando se proporciona el calor para calentar las

superficies del metal base, el flux o fundente se disolver, para as poder absorber mejor los

posibles xidos que se formen durante la soldadura. Existe una variedad de material fundente

en funcin de la temperatura que se vaya a alcanzar, de los materiales a unir y de las

condiciones ambientales bajo las cuales se vaya a ejecutar la soldadura.

En todo caso, sea cual sea el fundente elegido, ste deber fundir y volverse completamente

lquido antes que el metal de aporte funda y se vierta sobre la unin. La mayora de los

fundentes se suministran en forma de pasta, por lo que para su aplicacin deber emplearse

brocha para extenderlo por las superficies de unin, justo antes de aplicar la fuente de calor.

Otra caractersticas importante de los fundentes, adems de la de proteccin y mejorar la

fluidez del metal de aportacin, es que, una vez aplicado sobre la pieza base, indica cundo

este material ha alcanzado la temperatura adecuada para llevara a cabo la soldadura.

Esto es as porque en muchos casos cuando el fundente alcanza su temperatura adecuada, ste se funde y se vuelve

transparente, indicando entonces que ha llegado el momento de aplicar el material de aportacin.

3.3- Material de aporte

El material de aporte que se utilice para la ejecucin de la soldadura debe poseer una excelente capacidad de mojado de la

superficie del metal base. La temperatura de fusin del material de aporte, segn se ha dicho, deber ser inferior al del metal base

donde se vaya a aplicar.

Pero adems de la apropiada temperatura de fusin en relacin al metal base, el material de aporte que se utilice debe ofrecer

una buena fluidez cuando est fundido para permitir su correcta distribucin por capilaridad por entre los huecos de las

superficies a unir.

Figura 12. Diferentes formas de comercializar el material de aporte

Una vez aplicado y solidificado, el material de aportacin deber cumplir con los requisitos de resistencia mecnica y de

resistencia a la corrosin para las condiciones normales de servicio para las que haya sido diseada la soldadura. Para ello, el

material de aportacin deber ser compatible con el metal base, y en su contacto no deber formar ningn compuesto que

disminuya la resistencia de la unin.

La forma de comercializar el material de aporte es en forma de hilo enrollado en un carrete, aunque

tambin puede comercializarse en forma de alambre o varillas o en forma de pastas metlicas. En este

ltimo caso, cuando se utilizan pastas para soldadura fuerte y blanda, stas, adems del metal de aporte,

ya incorporan el fundente y un aglomerante que sirve para conservar la aglutinacin de los componentes

en suspensin. Las pastas, al tener una aplicacin rpida y sencilla, posibilita un control ms riguroso en

el uso del material, y como adems la pasta no tiene forma, se puede adaptar mejor a una gran variedad

de configuraciones y geometras diferentes de unin.

A continuacin, se relaciona la composicin de los materiales de aporte ms usualmente empleados:

Estao-plomo: posiblemente es el metal de aportacin ms comn y empleado para casos generales

que no exijan requerimientos especficos.

Estao-antimonio-plomo: sobre el tipo anterior se le aade antimonio para mejorar las propiedades mecnicas del material de

aportacin. No obstante, para soldar piezas de cinc o de acero galvanizado no se debe emplear un material de aporte que

contenga antimonio, ya que este compuesto participa en la formacin de una combinacin que es difcilmente fusible.

Estao-plata: cuando se requiera soldar instrumentos de trabajo delicados.

Estao-cinc: este metal de aporte se emplea para soldar piezas de aluminio.

Estao-bismuto: metal de aportacin empleado para soldar componentes electrnicos.

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

6 de 9 19/06/2014 18:32

Plomo-plata: el uso de la plata mejora la capacidad de mojado del plomo cuando se use para soldar elementos de acero,

fundicin o cobre.

Cadmio-plata: se emplea cuando se quiera soldar piezas de cobre y tambin, aunque menos, piezas de aluminio(*) entre s,

ofreciendo buena resistencia a elevadas temperaturas.

Cadmio-cinc: se emplea para soldar piezas de aluminio(*).

Cinc-aluminio: se emplea para la soldadura de aluminio ofreciendo una gran resistencia a la corrosin.

(*) En general, no se recomienda el procedimiento de soldadura blanda para soldar el aluminio, dado que existen mtodos

especficos de soldadura para este metal.

4- Operativa del proceso

4.1- Preparaciones previas

La base fundamental en una soldadura fuerte o blanda est en asegurar una buena fluidez del metal de aportacin para que

ste, por capilaridad, pueda rellenar el espacio existente entre las superficies en contacto de las piezas. Para que esto ocurra es

necesario realizar una buena preparacin previa de las piezas a soldar.

A continuacin se relacionan los pasos a seguir con objeto de poder realizar una correcta soldadura:

1- Determinacin de la separacin entre piezas:

Para que el material de aporte pueda fluir correctamente por entre las superficies por donde tendr lugar la unin, es necesario

determinar la correcta separacin entre las partes. Normalmente para conseguir uniones lo ms resistentes posibles se

recomienda que la separacin entre piezas se encuentre en el intervalo entre 0,25 y 1,20 mm. Separaciones mayores darn lugar

a uniones menos resistentes.

Hay que recordar que los materiales se expanden durante el proceso de soldadura al aplicarles calor, y se contraen

posteriormente cuando se enfran. Esta cuestin es especialmente importante cuando se trata de soldar metales dismiles, con

diferentes coeficientes de dilatacin, cuestin que habr que tener en cuenta a la hora de posicionar y realizar su sujecin, con

objeto de permitir su expansin contraccin diferencial de cada una de las partes.

2- Posicionamiento de las piezas:

Asegurar una adecuada sujecin que garantice la correcta alineacin y posicionamiento de las partes a soldar es muy

importante. Cuando se necesite de elementos auxiliares para el soporte de las piezas a soldar, stos se debern elegir de

materiales que no sean buenos conductores del calor, como lo son los materiales cermicos, inconel o de acero inoxidable. Con

ello se conseguir minimizar las prdidas y mejorar la eficiencia del proceso. Se deber comprobar adems, que el sistema de

sujecin o soporte que se emplee sea compatible con los procesos de dilatacin por efecto de la generacin de calor durante la

soldadura, con objeto de no alterar la correcta alineacin de las partes.

Otro aspecto importante antes de comenzar la soldadura es elegir una configuracin adecuada para la unin de las piezas.

Aunque hay muchas posibilidades de realizar el ensamblaje entre las piezas, todas son una variedad de dos fundamentales: a

tope y por solape.

Figura 13. Diferentes formas de posicionamiento entre piezas

En la unin a tope, donde ambas piezas se posicionan enfretadas borde con borde, la resistencia de la unin depender en

gran medida de la magnitud de la longitud de contacto. Esta solucin es la ms simple, y en ocasiones, la ms ventajosa al

presentar una zona de unin consistente y de espesor constante e igual al de las piezas a unir.

Sin embargo, para aplicaciones donde se requiera una mayor resistencia en la unin, la unin por solape es la recomendable,

debido a que se genera mayor superficie de contacto al estar solapado una pieza sobre la otra. En este caso ocurre que en la

zona de unin el espesor es doble, al estar una pieza sobre la otra. No obstante, este hecho no es un problema en ciertos

trabajos de soldadura, como en fontanera o plomera y aplicaciones similares.

3- Eleccin de la aleacin correcta para el metal de aporte:

Aleaciones de plata, cobre y aluminio son las ms comnmente empleadas como material de aporte para soldar metales en la

soldadura fuerte y blanda. Aleaciones de plata son usadas frecuentemente porque tienen un punto de fusin relativamente bajo,

mientras que las aleaciones de cobre, que aunque su punto de fusin es ms elevado, son tambin muy empleadas al ser

generalmente ms baratas.

Asimismo, y dependiendo del tipo de aplicacin, los materiales de aporte suelen presentarse en forma de hilos que se

suministran enrollados en rodetes, en forma de varillas o alambres, o como pasta.

4- Eliminacin de la grasa y limpieza de las superficies:

La presencia de grasa o suciedad en las superficies de la unin impedir un correcto fluido del material de aporte. Por ello,

antes de comenzar el proceso de ejecucin de la soldadura, habr que eliminar la presencia de cualquier resto de grasa o aceite

mediante el empleo de disolventes, as como reducir en lo posible la presencia de cascarillas y xidos sobre la superficie donde se

llevar a cabo la soldadura, mediante su decapado a base de cepillado o tratamiento qumico.

En ltima instancia, y para asegurar el mejor estado de las superficies, se recomienda una ltima limpieza a fondo empleando

el propio fundente como agente limpiador. Los ms utilizados son el cloruro de cinc, la sal de amoniaco y las resinas. Un indicativo

de buena limpieza en la superficie es cuando al aplicar el material de aportacin, ste fluye con normalidad, de lo contrario se

formarn gotas impidiendo que el material de aporte moje completamente las superficies a unir del metal base.

5- Aplicacin del fundente sobre las superficies:

Por ltimo, para facilitar que el material de aporte pueda fluir mejor, adems de servir de agente protector evitando que se

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

7 de 9 19/06/2014 18:32

Recomendaciones para la

Ejecucin de Uniones

Soldadas

Tutorial N 58

--

Acceso al tutorial

Tcnica y

Fundamentos de la

produzcan xidos que perjudiquen a la soldadura, se aplicar el material fundente o flux sobre las superficies entre las cuales se

producir la unin.

El fundente se aplicar, como se ha visto, despus de haber realizado la limpieza de las piezas a soldar, y se llevar a cabo

mediante brocha (o espolvoreando en el caso que el fundente se presente en forma de polvo) sobre las superficies a unir.

Tambin se puede aplicar disolvindolo en agua o alcohol para mejorar su adherencia al metal base.

4.2- Calentamiento del metal base

Una vez posicionadas las piezas, y aplicado el material fundente sobre las superficies por donde se ejecutar la unin, se pasa

a elevar la temperatura de la superficie de las piezas del metal base mediante la activacin de la fuente de calor que se vaya a

emplear (horno, bobina elctrica de induccin, soldador elctrico o de estao, soplete de gas u otros).

Si se emplea un soldador elctrico, deber verificarse que el extremo de ste se encuentre limpio y libre de restos de ningn

material adherido a la punta de la herramienta provenientes de otras operaciones previas realizadas. Una vez comprobado su

limpieza, se conectar a la red elctrica para iniciar su calentamiento y una vez alcanzado su temperatura, se orientar para

calentar las superficies de unin del metal base.

En caso de utilizar un soplete como fuente de calor, se comenzar primero dando salida al gas combustible, para

posteriormente mediante una chispa tratar de encender el soplete. Luego actuando sobre el regulador del oxgeno situado en el

mango del soplete, se regular la llama hasta conseguir la ptima (aproximadamente se produce para volmenes iguales de

oxgeno y acetileno).

Figura 14. Soplete de gas

4.3- Aplicacin del material de aporte

Una vez completado los pasos anteriores, esto es, aplicado el fundente sobre el metal base y posicionadas las piezas, se

activar, como se ha dicho, la fuente de calor para calentar las superficies del metal base hasta que alcance temperatura.

Generalmente, el uso del fundente adecuado a la naturaleza del metal base ayudar a saber cundo

se ha alcanzado la temperatura ptima. Ello es as porque el material fundente deber fundirse al

alcanzarse la temperatura adecuada y, en la mayora de las ocasiones, se volver transparente, indicando

de manera inequvoca que ha llegado el momento de aplicar el material de aportacin.

Por tanto, una vez que se ha alcanzado la temperatura correcta, que como se ha visto ocurre una vez

se haya fundido el fundente (en algunos casos, se vuelve transparente), se acerca el material de aporte

(suministrado en forma de hilo o barrita) al foco de calor, el cual, al fundirse caer sobre la zona de unin

del metal base.

Para conseguir una unin lo ms resistente posible se recomienda que las partes que estn siendo

unidas se encuentren siempre a la misma temperatura mientras dura el proceso de calentamiento. En la

mayora de las ocasiones, el material de aporte se aplicar en la unin una vez alcanzada la temperatura

adecuada.

Por otro lado, el material de aporte tiene tendencia a fluir hacia reas de la unin que se encuentren a ms temperatura, por lo

que se recomienda seguir aplicando calor en el lado de la unin opuesta de donde se est depositando el metal de aporte. De

esta manera, el calor suministrado ayudar a que el metal de aporte fundido fluya mejor por entre las superficies que generan la

unin.

Una vez vertido el suficiente material de aporte, se retira el hilo o la barrita del material de aportacin y tambin el soldador para

ir suprimiendo el foco de calor, con objeto de dar tiempo de solidificarse al metal aportado, quedando as las partes finalmente

soldadas.

4.4- Limpieza final

Si el proceso se ha realizado bajo una atmsfera protectora, generalmente no es necesaria realizar una limpieza final de la

unin. Sin embargo, cuando la soldadura se haya realizado al aire libre s se hace necesario realizar una limpieza final de la zona

de unin para evitar que se produzcan fenmenos de corrosin.

Los restos de fundente que queden tras la soldadura son qumicamente corrosivos y deben ser eliminados. Por ello, tras

solidificar el metal de aporte se recomienda rociar la zona de la unin con agua caliente.

En otros caso suele ocurrir que el fundente queda sobresaturado con restos de xidos (se vuelve de un color verdoso o negro)

que dificulta su retirada. Si esto ocurriese la mejor manera de eliminar los restos de residuos es sumergir la pieza soldada en una

solucin cida que acte como decapante.

5- Recomendaciones en la ejecucin

5.1- Atmsfera controlada

Los procesos de soldadura al aire libre tienen las ventajas de la economa y simplicidad. No obstante las altas temperaturas

que se alcanzan en el proceso inducen a que se produzcan en el metal base, si ste est en contacto directo con la atmsfera

exterior, reacciones y cambios qumicos, como la formacin de xidos.

El uso de flux o fundentes sirve para reducir estos riesgos, adems de para mejorar la fluidez del metal de aportacin, pero

como contrapartida pueden afectar negativamente en la resistencia que pueda ofrecer la unin ejecutada.

Si se pretende unas soldaduras de alta calidad, se recomienda siempre ejecutar las uniones bajo

atmsferas controladas. De esta manera se evita que se produzcan reacciones qumicas durante el

soldeo que contaminen la unin. Esto es as porque sin la presencia de oxgeno alrededor de la zona de

soldadura, no existe peligro potencial de producirse reacciones de oxidacin y el acabado final de la

superficie de soldadura ser de aspecto limpio y de calidad.

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

8 de 9 19/06/2014 18:32

Soldadura TIG

Tutorial N 52

--

Acceso al tutorial

Tabla 4. Tipos de atmsferas recomendadas

Combinacin de

Soldadura

Tipo de atmsfera

Material base

a soldar

Material de

aporte

Al vaco Hidrgeno Nitrgeno Argn Aire

Acero Cobre S No S S No

Acero Plata No S No No S

Acero

Inoxidable

Cobre S No S S No

Acero

Inoxidable

Plata No S No No S

Acero

Inoxidable

Oro S S No No No

Acero

Inoxidable

Nquel S S No No No

Aluminio Aluminio S No No No S

Cobre Plata No No No No S

Cobre

Plata con

Litio

No No S S No

Nquel / Iconel Plata S No No No No

Titanio

Plata con

Litio

S No No No No

Ingemecnica

Ingeniera, Consultora y Formacin

Los tipos de atmsferas controladas que se utilizan habitualmente son las de nitrgeno, argn o

hidrgeno. El argn es un gas ms inerte que el nitrgeno por lo que puede proporcionar ms control,

aunque es generalmente ms caro.

La temperatura que pueda alcanzarse durante el proceso de soldeo es un factor tambin a tener en

cuenta en la eleccin de la atmsfera protectora. En efecto, aunque el nitrgeno suele ser la solucin

ms econmica, no obstante este gas puede reaccionar con ciertos aceros cuando se alcanza una

determinada temperatura. El hidrgeno, un gas desoxidante y de gran conductividad trmica, suele

emplearse como atmsfera protectora para soldar piezas en acero inoxidable.

Es evidente en cualquier caso, que cuando se empleen atmsferas de gases para la proteccin de la soldadura, los operarios

que trabajen en estos ambientes debern llevar los correspondientes equipos de proteccin y seguridad necesarios.

En otros casos, la realizacin del proceso de soldadura al vaco es la mejor solucin, que evita tambin la contaminacin de la

unin o la formacin de xidos. Es el mtodo ms conveniente cuando se realice el proceso de soldeo de componentes de la

industria aerospacial, utensilios y material mdico o cualquier otro componente que requiere de una absoluta calidad.

En este caso, las piezas son calentadas en un amiente totalmente cerrado y donde previamente se ha hecho el vaco, hasta

una presin que se site por debajo de los 10

-6

Torr. Este procedimiento tambin es habitualmente empleado para la soldadura

fuerte en aceros, o de aleaciones de nquel con acero.

En la siguiente tabla se indica una lista de combinaciones posibles mediante un proceso de soldadura fuerte y el tipo de

atmsfera protectora ms recomendable:

5.2- Otras recomendaciones

Para no repetir nociones que ya han sido expuestas en otros tutoriales, se invita al lector a consultar el Tutorial n 58

"Recomendaciones para la ejecucin de uniones soldadas", donde se proporcionan ms recomendaciones que son tiles para

una mejor ejecucin y diseo de las uniones soldadas.

>> Tutorial n 58: Recomendaciones para la ejecucin de uniones soldadas

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Fundamentos de la Soldadura Fuerte y Blanda http://ingemecanica.com/tutorialsemanal/tutorialn49.html

9 de 9 19/06/2014 18:32

Vous aimerez peut-être aussi

- Soldadura en el montaje de tuberías. FMEC0108D'EverandSoldadura en el montaje de tuberías. FMEC0108Évaluation : 3.5 sur 5 étoiles3.5/5 (3)

- UD6 - Tensiones, Deformaciones y Preparación de MaterialesDocument42 pagesUD6 - Tensiones, Deformaciones y Preparación de MaterialesAntonio GarciaPas encore d'évaluation

- Soldadura Por Proceso de Arco Sumergido.-1Document7 pagesSoldadura Por Proceso de Arco Sumergido.-1KLEVER ADRIANOPas encore d'évaluation

- Sustentacion de Aceros Aisi 410Document29 pagesSustentacion de Aceros Aisi 410Peter CabreraPas encore d'évaluation

- San3-Simbología, Normalización SoldaduraDocument24 pagesSan3-Simbología, Normalización SoldaduraJesús Luis100% (1)

- ProbetasDocument9 pagesProbetasTravis Moon100% (1)

- Proceso y Cuidados de Tig y Mig-MagDocument11 pagesProceso y Cuidados de Tig y Mig-MagLuis Nests HeirdernPas encore d'évaluation

- Cuestionario 2 Tecnologia de Union de MaterialesDocument3 pagesCuestionario 2 Tecnologia de Union de MaterialesTomas Da RifPas encore d'évaluation

- Informe 6 Mc112 PlanchaDocument32 pagesInforme 6 Mc112 Planchachristian mirandaPas encore d'évaluation

- Proceso FCAWDocument6 pagesProceso FCAWRous MąbPas encore d'évaluation

- Tipo de Juntas y Uniones, Posiciones de Soldadura para Estructuras Metálicas y SoldaduraDocument18 pagesTipo de Juntas y Uniones, Posiciones de Soldadura para Estructuras Metálicas y SoldaduraMarvin Raul Intriago ZambranoPas encore d'évaluation

- Ud7-Procesosos Saw - FcawDocument21 pagesUd7-Procesosos Saw - FcawAntonio GarciaPas encore d'évaluation

- EnderezadoDocument6 pagesEnderezadoDavid VidalPas encore d'évaluation

- Soldadura General (Terminologia)Document16 pagesSoldadura General (Terminologia)miguelon1450% (2)

- GlosarioDocument6 pagesGlosarioAlex RevillaPas encore d'évaluation

- Verd Sobre EnderezadoDocument20 pagesVerd Sobre Enderezadobarbadoblanco100% (5)

- Informe 4 - Afectaciones Metalograficas en Juntas SoldadasDocument18 pagesInforme 4 - Afectaciones Metalograficas en Juntas SoldadasPaul SebastianPas encore d'évaluation

- Uso de La PulidoraDocument2 pagesUso de La PulidoraFrancisco MiguelPas encore d'évaluation

- NMX B 182 1987Document12 pagesNMX B 182 1987DTA333Pas encore d'évaluation

- Castolin EutecticDocument12 pagesCastolin EutecticNegrito Rosarino100% (1)

- Informe de Tintas Penetrantes Fluorecentes UtaDocument38 pagesInforme de Tintas Penetrantes Fluorecentes UtaantonyPas encore d'évaluation

- Ultracore 81Ni1A75H EsDocument3 pagesUltracore 81Ni1A75H EsDaniel Lvqve GarciaPas encore d'évaluation

- Inspeccion Visual de SoldaduraDocument28 pagesInspeccion Visual de SoldaduradiegoPas encore d'évaluation

- El ABC de La Soldadura Por ArcoDocument3 pagesEl ABC de La Soldadura Por ArcoHugo Gualotuna AcostaPas encore d'évaluation

- Accesorios Roscados NPTDocument24 pagesAccesorios Roscados NPTsergiodylan74Pas encore d'évaluation

- Montaje y Desmontaje TornoDocument1 pageMontaje y Desmontaje Tornochristian rojas100% (1)

- Tungstenos para Soldadura TIG Definición Tipos y ReferenciasDocument3 pagesTungstenos para Soldadura TIG Definición Tipos y Referenciaselcid72Pas encore d'évaluation

- API 1107 - PresentarDocument40 pagesAPI 1107 - PresentarCarlos QuispePas encore d'évaluation

- Aplicación de La Norma Iso en Los Procesos de Soldadura1Document13 pagesAplicación de La Norma Iso en Los Procesos de Soldadura1yohayjoPas encore d'évaluation

- Ensayo de Tracción de SoldaduraDocument5 pagesEnsayo de Tracción de Soldadurabeltran100% (2)

- Arco SumergidoDocument20 pagesArco SumergidoYupanqui RicardoPas encore d'évaluation

- Probador de Tension de Correas en VDocument2 pagesProbador de Tension de Correas en Vlnavajim0% (1)

- Velocidad de CorteDocument3 pagesVelocidad de CorteAnonymous DhCbvWxYrPas encore d'évaluation

- ASME B16.9 - 2018 (Tablas de Tolerancia)Document3 pagesASME B16.9 - 2018 (Tablas de Tolerancia)Josue Israel GallardoPas encore d'évaluation

- OxicorteDocument4 pagesOxicorteJimmy Jhonathan López Aquino100% (1)

- FCAWDocument10 pagesFCAWCarlos Cayo100% (1)

- Ensayo de ImplanteDocument10 pagesEnsayo de ImplanteLuis Enrique CarranzaPas encore d'évaluation

- Registro de Medición de Espesor de Pared: Descripción Del Area EvaluadaDocument1 pageRegistro de Medición de Espesor de Pared: Descripción Del Area EvaluadaEduardo Jose Tello del pinoPas encore d'évaluation

- Diseñoii 2Document26 pagesDiseñoii 2Luis ContrerasPas encore d'évaluation

- Muelas de EsmerilDocument4 pagesMuelas de EsmerillizPas encore d'évaluation

- Lincoln Precision Tig 225Document40 pagesLincoln Precision Tig 225Juank AlmeidaPas encore d'évaluation

- P m059 002 Procedimiento Soldadura de ClipsDocument5 pagesP m059 002 Procedimiento Soldadura de Clipsjhon jairo arango100% (1)

- Soldadura en Oleoductos y Gasoductos Parte 4 Produccion R5-13Document11 pagesSoldadura en Oleoductos y Gasoductos Parte 4 Produccion R5-13Nacho CajalPas encore d'évaluation

- Astm A514 GR BDocument6 pagesAstm A514 GR BelweldPas encore d'évaluation

- Procedimiento de Reparación Silo #10874142Document5 pagesProcedimiento de Reparación Silo #10874142palogitano1985Pas encore d'évaluation

- Soldadura (3F)Document3 pagesSoldadura (3F)Giovanni QC100% (1)

- Taller de AcoplesDocument7 pagesTaller de AcoplesCARLITOS VEGAPas encore d'évaluation

- s01 Informe Resumen de ChumacerasDocument6 pagess01 Informe Resumen de ChumacerasKidd Cornejo AlamoPas encore d'évaluation

- R-IN-05 Informe Final Horno 2 Virola y LlantaDocument17 pagesR-IN-05 Informe Final Horno 2 Virola y LlantaSandraPas encore d'évaluation

- Acero 2316Document8 pagesAcero 2316DanielJoseLancherosPas encore d'évaluation

- Registro Inspeccion Elementos Levantes y GruasDocument4 pagesRegistro Inspeccion Elementos Levantes y GruasM Alejandra Moya CàceresPas encore d'évaluation

- Falk Steelflex T31 T35 ES 428-311Document10 pagesFalk Steelflex T31 T35 ES 428-311pedro_hermiPas encore d'évaluation

- Normas de SoldaduraDocument31 pagesNormas de Soldadurajhonatan rivas0% (2)

- Tratamiento Termoquímico de Cementado A Un EngranajeDocument7 pagesTratamiento Termoquímico de Cementado A Un Engranajeluzclarita1981Pas encore d'évaluation

- Simbología de Soldadura AWSDocument9 pagesSimbología de Soldadura AWSIván GM100% (1)

- Presentación AWS D1.1 Curso 2018Document73 pagesPresentación AWS D1.1 Curso 2018darwin PotosiPas encore d'évaluation

- Ensayo JominyDocument22 pagesEnsayo JominyHebert Vizconde PoemapePas encore d'évaluation

- Métodos de EnsambleDocument39 pagesMétodos de EnsambleDart Suarez100% (1)

- Soldadura Blanda y DuraDocument30 pagesSoldadura Blanda y Duraosiris reyes0% (1)

- Soldadura Fuerte y Blanda.Document18 pagesSoldadura Fuerte y Blanda.papaiguezPas encore d'évaluation

- NTP ES 866 Eslingas de Cables AceroDocument8 pagesNTP ES 866 Eslingas de Cables AceroJohn Victor Hans Bances SantamariaPas encore d'évaluation

- Examen de Construciones MetalicasDocument3 pagesExamen de Construciones MetalicasErick Kcire RasecPas encore d'évaluation

- Durómetro Analógico NT PDFDocument2 pagesDurómetro Analógico NT PDFRepresentaciones y Distribuciones FALPas encore d'évaluation

- Aa 1.3 PF - Elizabeth-Agustin-galvanDocument16 pagesAa 1.3 PF - Elizabeth-Agustin-galvanAGUSTIN G. ELIZABETHPas encore d'évaluation

- Fursys Paneles Móviles-Opción 01 PDFDocument2 pagesFursys Paneles Móviles-Opción 01 PDFluiscelis01Pas encore d'évaluation

- Brochure - Tipos de MonturasDocument4 pagesBrochure - Tipos de MonturasSheila Salazar NimaPas encore d'évaluation

- Aldehidos y Cetonas.Document7 pagesAldehidos y Cetonas.Viviana Tróchez100% (1)

- Apuntes Materiales Aceros SabimetDocument4 pagesApuntes Materiales Aceros SabimetwerkobringPas encore d'évaluation

- Balance Térmico Alto HornoDocument9 pagesBalance Térmico Alto HornoFernando Nicolas Ureta GodoyPas encore d'évaluation

- Lab 6Document16 pagesLab 6Harold Farfan ParedesPas encore d'évaluation

- Teoria AcerosDocument31 pagesTeoria Aceroskikin312012Pas encore d'évaluation

- Fallas en Gasoductos, Oleoductos y PoliductosDocument18 pagesFallas en Gasoductos, Oleoductos y PoliductosMayra MymPas encore d'évaluation

- Catalogo Cebra - Accesorios de PinturaDocument59 pagesCatalogo Cebra - Accesorios de PinturaEvert AntoniazziPas encore d'évaluation

- Sierra Cinta MetallitografiaDocument24 pagesSierra Cinta MetallitografiaDaniel Vega MartinezPas encore d'évaluation

- INEN 2145-2000 Primera EdiciónDocument24 pagesINEN 2145-2000 Primera EdiciónROBINPas encore d'évaluation

- Diccionario Tesauro CerámicosDocument144 pagesDiccionario Tesauro CerámicosClaudia Vega MillicanPas encore d'évaluation

- Procedimiento Instalacion de Pararrayos Compressed PDFDocument7 pagesProcedimiento Instalacion de Pararrayos Compressed PDFDaniela Angelica Ali BellidoPas encore d'évaluation

- Máquinas-Herramientas Convencionales PDFDocument89 pagesMáquinas-Herramientas Convencionales PDFJaimePas encore d'évaluation

- Cuchillo Proceso de FabricaciónDocument7 pagesCuchillo Proceso de FabricaciónRonald Gomez OrellanaPas encore d'évaluation

- Remaches ..Document28 pagesRemaches ..Jeancarlos Mendoza QuispePas encore d'évaluation

- Maquinas y Accesorios-Punzonadoras Hidraulicas-AlfraDocument7 pagesMaquinas y Accesorios-Punzonadoras Hidraulicas-AlfraJose CaballeroPas encore d'évaluation

- ANEXO 06 Checklist de Trabajo en CalienteDocument1 pageANEXO 06 Checklist de Trabajo en CalienteCarlos GonzalesPas encore d'évaluation

- Historia Del AceroDocument7 pagesHistoria Del AceroRonaldo CjPas encore d'évaluation

- Metal de Transicion ManganesoDocument8 pagesMetal de Transicion ManganesoAngel Miguel DelgadoPas encore d'évaluation

- Instructivo Produccion TorreDocument7 pagesInstructivo Produccion Torrestereo77Pas encore d'évaluation

- Astm A193Document2 pagesAstm A193wili_ab8040100% (2)

- METODOLOGÍASDocument5 pagesMETODOLOGÍASJorge Andrés Castaño ValenciaPas encore d'évaluation

- Informe Sobre La Soldadura Electrica.Document9 pagesInforme Sobre La Soldadura Electrica.Oscar CollaguasoPas encore d'évaluation

- Obtencion de AluminioDocument16 pagesObtencion de AluminioXcaretCardenasPas encore d'évaluation

- Mecanismo Acción de Compuertas Verticales PlanasDocument4 pagesMecanismo Acción de Compuertas Verticales PlanasFranciscoBarrancoLopezPas encore d'évaluation