Académique Documents

Professionnel Documents

Culture Documents

Proyecto Integrador

Transféré par

CrissAtCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Proyecto Integrador

Transféré par

CrissAtDroits d'auteur :

Formats disponibles

Gestin de Equipo Pesado

Pgina 1

Gestin de Equipo Pesado

Proyecto integrador

Integrantes:

Bolimbo Palga, Cristian Paul

Casao Meza, Lombardo Edgar

Mayta Tovar, Anthony Abel

Rodriguez Carrasco, Luis Miguel

Trujillo Dueas, Brian

Grupo: C12- 06 - AB

Profesor:

Ing. Carlos avincopa

2011-I

Gestin de Equipo Pesado

Pgina 2

INDICE

I. INTRODUCCIN .............................................................................................................. 4

II. OBJETIVOS DEL PROYECTO .................................................................................... 5

Capitulo I ................................................................................................................................... 6

1) Informacin general de la organizacin: ..................................................................... 7

2) Tamao de la empresa: ................................................................................................. 7

3) Organigrama .................................................................................................................... 8

4) Aspectos importantes en la organizacin:................................................................... 8

5) Tipo de bienes y servicios que produce: ..................................................................... 9

6) Relacin de los principales clientes: ............................................................................. 9

7) Relacin de los proveedores:.9

8) Mercados a los que destina su produccin: ................................................................ 9

9) Miembros de la alta direccin: ...................................................................................... 9

Capitulo II .............................................................................................................................. 10

1. Eventos de mantenimiento .......................................................................................... 11

2. Identificacin del problema ......................................................................................... 14

a. Diagrama de Ishikawa.............................................................................................. 14

b. Diagrama de Paretto .................................................................................................... 15

c. Anlisis de campo de fuerzas .................................................................................. 15

d. Anlisis de campo de fuerzas .................................................................................. 16

3. Definicin del problema ............................................................................................... 17

4. Objetivos para el desarrollo del problema ................................................................ 18

Capitulo III ............................................................................................................................. 19

1. Ideas principales: .......................................................................................................... 19

a. Dentro de las instalaciones de la empresa............................................................ 20

b. Formatos diversos fciles de llenar por el operador o tcnico, y fciles de

archivar: ............................................................................................................................. 21

Capitulo IV .............................................................................................................................. 22

1. Clculo del tiempo de ciclo (Cm) ................................................................................ 23

2. Determinacin de la eficiencia de la mquina .......................................................... 25

3. Clculo de la produccin del cargador frontal .......................................................... 25

4. Clculo de produccin de la flota de cargadores CAT 966H: ................................. 26

5. Clculo de la produccin del camin minero CAT 769D: ........................................ 27

a) HALLAMOS EL TIEMPO DE CICLO DEL CAMIN PARA CONDICIONES SECA

(F=0.035 3.5%): ........................................................................................................... 27

b) Hallamos el nmero de camiones requeridos: ..................................................... 34

Gestin de Equipo Pesado

Pgina 3

c) Hallamos la produccin de los camiones ............................................................... 34

6. Productividad del cargador frontal 966H y el camin minero 769D...................... 34

a) Hallamos la productividad del Cargador Frontal .............................................. 34

b) La productividad de los camiones utilizados ..................................................... 35

c) HALLAMOS EL TIEMPO DE CICLO DEL CAMIN PARA CONDICIONES

LLUVIOSAS (F=0.0555 5.5%): ................................................................................... 36

7. PRODUCTIVIDAD DEL CAMION MINERO 769D (Tiempo de lluvias) .................... 42

a) Hallamos la nueva productividad de la flota de camiones en temporada de

lluvias:................................................................................................................................. 42

Capitulo V ................................................................................................................................ 43

1. PRODUCCIN PROGRAMADA (ESTIMADO) vs. PRODUCCIN REAL

(CALCULADA): ....................................................................................................................... 44

2. GRFICO PRODUCCIN PROGRAMADA vs. PRODUCCIN REAL DE LA FLOTA

MENOR EN 2010: .................................................................................................................. 45

3. DATOS OBTENIDOS DURANTE EL AO 2010 .......................................................... 46

4. GRFICO DE DISPONIBILIDAD PROGRAMADA vs. DISPONIBILIDAD REAL DE

FLOTA MENOR EN 2010: ..................................................................................................... 47

5. GRFICO DE UTILIZACIN ANUAL DE LA MQUINA EN EL 2010: ...................... 48

6. GRFICO DE MTBS DEL 2010: ................................................................................... 49

7. GRFICO DE MTTR DEL 2010: ................................................................................... 50

Capitulo VI .............................................................................................................................. 51

1. FORMATO DE CHECK LIST .......................................................................................... 53

2. ORDEN DE TRABAJO .................................................................................................... 54

3. LISTADO DE REPUESTOS/TIEMPOS .......................................................................... 55

4. REPORTE DE OPORTUNIDAD DE MANTENIMIENTO REALIZADO......................... 56

5. REPORTE DE MANTENIMIENTO PROGRAMADO Y PENDIENTE ............................ 57

6. RESUMEN DE COSTOS Y DISPONIBILIDAD.............................................................. 58

7. REPORTE DE HISTORIA DE SERVICIO ...................................................................... 58

Capitulo VII ............................................................................................................................ 59

1. Anlisis estimado de los costos de mantenimiento para las 500 ........................... 60

2. Anlisis estimado de los costos de mantenimiento a las 12000 horas de

operacin ................................................................................................................................ 61

Capitulo VIII .......................................................................................................................... 62

1. COSTOS DE POSESIN ................................................................................................ 63

2. COSTOS DE OPERACIN ............................................................................................. 65

CONCLUSIONES ........................................................................................................... 68

BIBLIOGRAFA ............................................................................................................. 68

Gestin de Equipo Pesado

Pgina 4

I. INTRODUCCIN

El siguiente Proyecto Integrador, trabajo de investigacin del curso de

Gestin de Equipo Pesado, como parte del plan curricular del I.S.T. Tecsup, 6to

ciclo, tiene el propsito de presentar y resaltar conceptos fundamentales para

establecer el plan de mantenimiento adecuado para una flota de cargadores

CAT 966H, dentro de una mina en operacin.

El objetivo central de dicho proyecto es valorizar los aspectos de

mantenimiento, costos y gestin del mantenimiento, dentro del rea del Equipo

Pesado, destacando dentro de este ltimo, la optimizacin de la produccin y

disponibilidad de flota de maquinaria.

Con el auge de la minera, en la actualidad, se requieren optimizar los procesos

de produccin de equipo mvil para evitar tiempos muertos, los cuales implican

prdidas de dinero por parada de mquina y cadas en productividad.

Con el desarrollo de la Ingeniera del Mantenimiento, se hace indispensable

utilizar cantidades cuantificables frente a cualquier toma de decisiones.

Gracias a la industria minera, el Per ha mantenido un crecimiento sostenible

en los ltimos aos, crecimiento que ha abierto puertas a nueva inversin

extranjera en este sector. Este avance minero, por lo tanto, exige que, cada vez

ms, se busque procesos ms eficientes y eficaces que satisfagan la demanda

de mineral, tan importante a nivel mundial.

Gestin de Equipo Pesado

Pgina 5

II. OBJETIVOS DEL PROYECTO

Disear un sistema que permita un adecuado control de la operacin y

mantenimiento de la flota.

Identificar los problemas ms comunes y recomendar procedimientos de

operacin y mantenimiento.

Determinar los costos asociados para la implementacin del proyecto

que propone.

Gestin de Equipo Pesado

Pgina 6

Captulo I

Gestin de Equipo Pesado

Pgina 7

1) Informacin general de la organizacin:

Informacin de la organizacin:

Razn social: compaa minera El Mukimining S.A

Nombre comercial: Compaa minera El Mukiming S.A

Direccin: Av. Precursores # 236

Urbanizacin los Precursores

Santiago de Surco

Lima Per

Telfono: 01-528463

RUC: 22314256983

Contacto: elmukimining@minasperu.org

2) Tamao de la empresa:

Distribucin

N de

personas

Administracin Produccin Servicios

Profesionales 124 1.24 5.82 1.04

Empleados 202 0.59 7.46 5.17

Obreros 1202 0 40.37 38.29

Total 1528 1.83 53.66 44.50

Gestin de Equipo Pesado

Pgina 8

3) Organigrama

4) Aspectos importantes en la organizacin:

Lista de competidores:

Ranking Empresa

1 Compaa minera lombardos

2 Minera papayita

3 Consorcio minero Mengueche

4 Minera Garridos

5 Minera Purocobre

6 Minera Tingo mara

7 Consorcio Lara Bracamonte

8 Minera Caras

9 Compaa minera Trujillo

Gestin de Equipo Pesado

Pgina 9

5) Tipo de bienes y servicios que produce:

Oro refinado 99.5 %

Cobre 99.6%

Plata refinada 99.5 %

6) Relacin de los principales clientes:

rea de comercializacin (interno)

7) Relacin de los proveedores:

CIA de Petrleo Shell del Per 1

SANDVIK DEL PERU 2

BOARDT LONGY 3

EXSA S.A 4

MEGA CAUCHO S.A 5

ATLAS COPCO PERUANA S.A 6

CONSORCIO METALURGICO S.A 7

8) Mercados a los que destina su produccin:

Mercado Internacional.

PAMS en Japn

JHONSONS en Pars

9) Miembros de la alta direccin:

Presidente de Directorio Jess Arias Dvila

Gerente General Russel Marcelo SantillanaSalas

Gerente de Operaciones Luis Seijas Peaherrera

Gerente de Administracin y Finanzas Mario Portocarrero

Superintendente de Geologa Fausto Cueva Castillo

Superintendente de Mina Luis Alfaro Denas

Superintendente de Planta Edgar Alvarado Calle c

Superintendente de Energa y Mantenimiento Francisco Aguirre Garca

Gestin de Equipo Pesado

Pgina

10

Captulo II

Gestin de Equipo Pesado

Pgina

11

La necesidad de gestionar la administracin de una flota de 120 equipos, 85 de

los cuales estn dedicados al apoyo directo del negocio principal de la Empresa:

extraccin de mineral. La cobertura del proyecto deber ser para toda la

empresa ya que se trata de una flota global en su asignacin y mantenimiento,

sin perder la integridad de la informacin a los efectos de tomar las decisiones

estratgicas de empresa sobre planes de mantenimiento, usos de los vehculos

y renovaciones de los mismos.

La gerencia ha encargado al superintendente de Produccin, iniciar un proyecto

piloto, que incluya solo a la flota de cargadores frontales que est compuesta

por 06 Cargadores CAT966H, los cuales trabajan 24 horas al da. El rea de

operaciones establece que para atender la Planta de Agregados se requiere que

los cargadores trabajen los 30 das que tiene el mes. Al final del mes de Agosto

se obtuvieron los siguientes datos:

1. Eventos de mantenimiento

Equipo

Hrs MP

FC1

(Hrs)

FC2

(Hrs)

FC3

(Hrs)

Cargador N 1 32 10

Cargador N 2 32 48 12 20

Cargador N 3 44 14

Cargador N 4 36 24 8 8

Cargador N 5 34 16 4

Cargador N 6 120 4

Nota: Considerar un evento por cada falla correctiva

FC1 = Perdida de potencia en el motor

FC2 = Falla del gobernador hidrulico

FC3 = Problema elctrico

Adicionalmente, se cuenta con la siguiente informacin luego de un proceso de

auditora:

El 75% de equipos tienen archivado una historia.

No se revisan las historias archivadas.

El 50% de equipos tienen rutinas de mantenimiento.

Solo el 15 % de equipos se le realiza una serie completa de rutinas de

mantenimiento.

Los reportes generalmente se preparan semanalmente.

Gestin de Equipo Pesado

Pgina

12

No se emplea ingeniera de confiabilidad para controlar el tiempo de parada

del equipo en la planta.

Se tiene un inventario de los equipos de hace 2 aos.

Las mquinas no tienen placa de identificacin ni nmero de serie

No se realiza el clculo de MTBF, MTTR ni MTBS.

Un 75 % de proyectos y reparaciones mayores tienen un ingeniero

asignado.

No se realiza el monitoreo de condicin

Los tiempos de trabajo son estimados.

Existe una medida directa del trabajo.

Cerca del 40 % de trabajos est cubierto por estndares.

Los tiempos de trabajo solo los ve el supervisor.

No existe un plan de incentivos de sueldos.

No existe soporte por computador.

El 60 % del trabajo est cubierto por una orden escrita.

El 80 % de rdenes de trabajo relacionan un contenido de trabajo

especfico.

Menos del 20 % de las rdenes de trabajo han llevado bastante tiempo para

su planificacin.

Ninguna de las rdenes de trabajo tiene todas las especificaciones que

deberan de tener.

Solo se planean las paradas para trabajos grandes.

Menos de la mitad de las rdenes de trabajo son chequeados por los

supervisores.

El ltimo plan de evaluacin data de hace tres aos.

La ubicacin y diseo del taller de mantenimiento es aceptable.

Existe una aceptable administracin del taller.

Gestin de Equipo Pesado

Pgina

13

En la mayora de los casos los equipos son seguros y se emplean siempre

seales.

Casi siempre hay disponibilidad de equipos y herramientas para el personal

de mantenimiento.

El promedio de espacio en las oficinas es de aproximadamente 2 m

2

.

Tiene una iluminacin adecuada.

Se realizan un 30 % de tareas de mantenimiento a los servicios anualmente.

El 50 % de trabajos tienen una ruta planeada as como herramientas y

estndares diseados.

Solo es hace mantenimiento a los equipos de elevacin y manipuleo cuando

estos presentan problemas.

Gestin de Equipo Pesado

Pgina 14

2. Identificacin del problema

a. Diagrama de Ishikawa

De los enunciados expuestos en el caso, procedemos a ubicarlos en un diagrama de pescado para ordenarlos mejor:

Gestin de Equipo Pesado

Pgina 15

b. Diagrama de Paretto

Despus del diagrama de pescado procedemos a realizar un diagrama de Paretto con la

finalidad de ver qu tipo de mantenimiento est afectando a que no se logre la

productividad deseada en la empresa.

c. Anlisis de campo de fuerzas

Procedemos a realizar otro mtodo para identificar el problema mediante la herramienta

Anlisis de campo de fuerzas:

Gestin de Equipo Pesado

Pgina 16

d. Anlisis de campo de fuerzas

Haciendo un anlisis de los eventos de mantenimientos procedemos a calcular la

disponibilidad para la flota de cargadores CAT 966H durante el mes de agosto.

Horas de

operacin diarias

24

Das del mes 30

Horas

programadas

720

Fuerzas Impulsoras Fuerzas Oponentes

Implementacin de historiales a la flota

de equipos de cargadores

Actualizar el inventario

Respetar los planes de mantenimiento

a la flota de cargadores

Realizar mantenimiento Predictivo

Realizar rdenes de Trabajo

anticipadamente a los equipos.

Realizar planes pilotos a todos los

equipos

Hacer Fichas tcnicas actualizadas de

todos los equipos.

Temor al cambio.

Inversin elevada.

Demora en resultados

Bajo compromiso por parte del

personal de mantenimiento al inicio.

Gestin de Equipo Pesado

Pgina 17

Equipo Hrs MP

FC1 FC2 FC3

Paradas no

programadas

Horas reales de

operacin

Disponibilidad

(Hrs) (Hrs) (Hrs)

Cargador

N 1

32 0 10 0 10 678 94%

Cargador

N 2

32 48 12 20 80 608 84%

Cargador

N 3

44 0 14 0 14 662 92%

Cargador

N 4

36 24 8 8 40 644 89%

Cargador

N 5

34 0 16 4 20 666 93%

Cargador

N 6

120 0 0 4 4 596 83%

Promedio

89%

De este cuadro analizado, podemos ver que la disponibilidad promedio de la flota de

cargadores, durante el mes de agosto, es inferior al 90 %; por lo que no se est

aplicando un adecuado plan de mantenimiento.

3. Definicin del problema

Los mtodos aplicados para llevar a cabo la gestin de la flota de cargadores no

son adecuados, fenmeno que ocasiona que los mantenimientos preventivos

generen una gran inversin de horas para la empresa, adems de no cumplirse la

productividad deseada segn la produccin planificada.

No se cuenta con un rea de ingeniera de mantenimiento, el cual permita,

mediante clculos el MTBF, MTTR, calcular indicadores para la flota de cargadores

CAT 966H.

En la empresa no se realiza un Mantenimiento Predictivo, esto es perjudicial ya que

al no contar con este tipo de estrategia de mantenimiento no es posible estimar

tiempos para las paradas planificadas a la flota de cargadores.

La no determinacin de tiempos adecuados para las tareas de mantenimiento a

realizar, implica que los tiempos no se cumplan de acuerdo con la productividad

deseada segn la produccin deseada.

La documentacin necesaria para la realizacin de procedimientos de trabajos, y

posterior archivamiento en forma de eventos escritos, no es realizada

completamente, o simplemente no se realiza.

Gestin de Equipo Pesado

Pgina 18

La estrategia de mantenimiento RCM no se apoya del Mantenimiento Predictivo en

el desarrollo.

4. Objetivos para el desarrollo del problema

Implementar un plan de gestin acorde con las exigencias de trabajo de la flota de

cargadores.

Crear e implementar dentro de la empresa un rea de Ingeniera del

mantenimiento, el cual se dedique netamente a clculos de mantenimiento de toda

la flota de cargadores.

Implementar un Plan de Supervisin para el control de los procedimientos de

trabajo, y la entrega de los mismos.

Optimizar el Plan de Mantenimiento basado en la confiabilidad (RCM) de la

empresa, apoyado y reforzado del Mantenimiento Predictivo (monitoreo de

condicin).

Gestin de Equipo Pesado

Pgina 19

Captulo III

1. Ideas principales:

Gestin de Equipo Pesado

Pgina 20

a. Dentro de las instalaciones de la empresa

Reacondicionamiento de las oficinas con mayor espacio (m

2

) por unidad, de manera

que los trabajadores se sientan ms cmodos.

Utilizacin de seales y carteles con informacin relevante sobre cada rea en

mina, y mapeo estratgico en mina.

Creacin de la Gerencia Tcnica de Mantenimiento (GTM) y del Departamento de

Proyectos de Inversin Operativa (DEPROINO) dentro de la mina.

o Entre las funciones que desempearn los departamentos anteriormente

mencionados, tenemos:

FUNCIONES COMUNES:

Coordinar y aprobar en conjunto cualquier accin o plan a aplicarse sobre la

flota de maquinaria en mina

FUNCIONES ESPECFICAS:

a) Gerencia Tcnica de Mantenimiento (GTM)

Planificar y ejecutar nuevos procedimientos o alternativas de mejoramiento

de la produccin de flota de mquinas, para viabilizar los procesos de

produccin de material, disponibilidad de maquinaria, y minimizacin de

nmero de paradas por acciones de mantenimiento correctivo y preventivo,

Evaluar el desempeo de los trabajadores del rea de Mantenimiento de la

mina y controlar a cabalidad el llenado obligatorio de formatos de vital

informacin antes, durante y despus del proceso de mantenimiento,

Establecer actividades rutinarias y de aplicacin de estrategias de

mantenimiento universales en la flota de mquinas de la mina, de manera

que se hegemonicen recursos, y, en consecuencia, costos de operacin,

Desarrollar hojas de control para la estrategia de mantenimiento de flota

basado en la confiabilidad (Hojas Weibull).

b) Departamento de Proyectos de Inversin Operativa (DEPROINO)

Gestin de Equipo Pesado

Pgina 21

Desarrollar proyectos de inversin de ampliacin de flota, regmenes de

incentivos y de acciones correctivas por el desempeo del personal de

mantenimiento y colaboradores, entre otros, cuya competencia se inscriba

en la administracin e inventariado de recursos fsicos (herramientas

suficientes de calidad, equipos de proteccin personal

estandarizados, repuestos originales, y dems materiales

informticos necesarios, como el uso de un software de

mantenimiento) para alcanzar estndares internacionales y superarlos,

Analizar, establecer y desarrollar estrategias de mantenimiento por

mquinas y sistemas,

Crear formatos diversos necesarios para el proceso de mantenimiento, cuyo

formulario que soliciten informacin vital de llenado.

b. Formatos diversos fciles de llenar por el operador o tcnico, y fciles de

archivar:

Crear fichas tcnicas para cada mquina de mina, fciles de llenar y con

informacin vital y necesaria de la mquina, de manera que, al ver este

documento, conozcamos de forma simplificada informacin tcnica y de

operacin bsica del equipo.

Realizar formatos de evaluacin de desempeo para el operador, el tcnico y

el supervisor dentro del rea de Mantenimiento, evaluados por la autoridad

pertinente, de manera que se reconozca el desarrollo profesional y personal

de cada uno de los trabajadores del rea en mencin, y se ejecuten

decisiones asertivas: Acciones correctivas por deficiencias del sector laboral

durante el trabajo, o inclusin de personal, con buen rendimiento laboral,

dentro de un rgimen de incentivos que refuerce las actitudes positivas

dentro de la empresa.

Creacin de formatos de reportes tcnicos sencillos de entender y llenar, de

manera que el tcnico de mantenimiento no vacile en realizar, sino que lo

haga siempre e inmediatamente despus del trabajo finalizado, para el

posterior archivamiento como historial de eventos de la mquina que se

someti a mantenimiento.

Gestin de Equipo Pesado

Pgina 22

Captulo IV

Gestin de Equipo Pesado

Pgina 23

Carga facil

Material en pila o material chancado por otras excavadoras como arena, suelos

arenosos o contenido moderado de humedad, arcilla arenosa

Roca fina chancada, arcilla dura, arena gravos, suelo arenoso. Suelos pegajosos con

alta humedad apilados por excavadoras o materiales que dificultan llenar el

cucharon.

Roca de formas irregulares. Rocas de voladuras, canto rodado, arena con canto

rodado, suelos arenosos, arcilla. Materiales que no pueden ser llevados dentro del

cucharon.

Carga

medio

dificultosa

Carga

dificultosa

1 - 0.8

0.6 - 0.5

0.5 - 0.4

Carga

promedio

Material en pila o dificultosos de penetrar y cargar pero que pueden llegar a colmar

el cucharon. Arena seca, suelos arenosos, suelos barrosos o arcilloso, grava, arena

dura, materiales de banco. Caliza quebrada.

0.8 - 0.6

La empresa minera cuenta con 6 Cargadores Frontales CAT 966H, tambin se sabe, como

informacin brindada por la empresa, que los cargadores Frontales tienen un plan de

mantenimiento y la condicin de operacin es buena.

Adems sabemos que la distancia de acarreo es de aproximadamente 8 metros

Buscando informacin del Cargador Frontal CAT 966H en el catalogo de especificaciones

encontramos la capacidad colmada del cucharon, para esto tomamos un promedio de las

especificaciones de capacidad colmada del cucharon de uso genera.

Por lo tanto la capacidad colmada del cucharon (q

1

) es de 4 m3Ahora definimos el factor

de cucharon (k) para esto nos basamos de la siguiente tabla:

Teniendo en cuenta los requerimientos de la tabla que se muestra en la hoja anterior,

consideramos que la condicin de carga es una carga promedio y para esto el factor que

vamos a tomar dentro del rango para esta condicin es el mayor que es igual a 0.8.

Ahora podemos calcular la capacidad del cucharon con la siguiente frmula:

Reemplazando los datos anteriores:

1. Clculo del tiempo de ciclo (Cm)

Ahora procedemos a calcular el tiempo de ciclo que realiza el cargador frontal, para esto la

distancia de acarreo es de 7.5 metros y las velocidades de trabajo para realizar el clculo

Gestin de Equipo Pesado

Pgina 24

del tiempo de ciclo se obtienen de los datos de velocidades del catalogo del cargador

frontal CAT 966H.

Velocidades de trabajo

kph mph

1 Avance 6.7 4.2

2 Avance 12.6 7.8

3 Avance 22.1 13.7

4 Avance 37.4 23.2

1 Retroceso 7.4 4.6

2 Retroceso 13.9 8.6

3 Retroceso 24.3 15.1

4 Retroceso 37.4 23.2

Ahora las velocidades que vamos a tomar son 2da en avance y 3ra en retroceso, como

sabemos un cargador frontal trabaja en estas velocidades, se le suele multiplicar es estas

velocidades por un factor de 0.8.

Ahora el tiempo el tiempo fijo que es el tiempo para realizar el cambio, depende del tipo

de configuracin que tenga el equipo y de la condicin del tipo de carguo que para esta

ocasin es del tipo transversal. Teniendo en cuenta estos factores seleccionamos el tiempo

fijo en la siguiente tabla:

TIEMPO FIJO (minutos )

Cargando en

"V"

Carga

transversal

Carga y

traslado

Marcha directa 0.25 0.35 -

Marcha

automtica 0.2 0.3 -

Auto Shift 0.2 0.3 0.35

De la tabla analizada el tiempo fijo va a ser igual a 0.3.

Ahora si ya teniendo los datos respectivos para el clculo del tiempo de ciclo usamos la

siguiente formula (esta frmula es para el tipo transversal):

Gestin de Equipo Pesado

Pgina 25

Donde:

D: Distancia de acarreo (m)

F: Velocidad de marcha adelante (m/min)

R: Velocidad de marcha atrs (m/min)

Z: Tiempo requerido para realizar el cambio (min)

Reemplazando los datos en la formula:

(

)

2. Determinacin de la eficiencia de la mquina

Para la determinacin de la eficiencia de la maquina, se mencion anteriormente que la

maquina tiene un mantenimiento bueno y que las condiciones de operaciones tambin es

buena. Para esto utilizamos la siguiente tabla:

Condiciones

de

operacin

Mantenimiento de la maquina

Excelente Bueno Normal Regular Malo

Excelente 0.83 0.81 0.76 0.70 0.63

Bueno 0.78 0.75 0.71 0.65 0.60

Normal 0.72 0.69 0.65 0.60 0.54

Regular 0.63 0.61 0.57 0.52 0.45

Malo 0.52 0.50 0.47 0.42 0.32

De la tabla analizad podemos determinar que la eficiencia de la maquina es 0.75 o un

75%.

3. Clculo de la produccin del cargador frontal

Para esto utilizamos la siguiente frmula:

Gestin de Equipo Pesado

Pgina 26

Donde:

q : capacidad del cucharon (m3)

Cm: ciclo por minuto (min)

E: eficiencia

Reemplazando los datos que se calcularon y/o determinaron anteriormente.

Pero esta produccin calculada lo tenemos que llevar a toneladas de cobre, ya que este es

el tipo de material que va a cargar, para esto tenemos los siguientes datos:

Gravedad especfica de cobre en banco : 2.2536

Debemos tener en cuenta que todo material cargado en el cucharon del cargador se

encuentra suelto, por lo que la gravedad especfica del material en banco deber ser

transformado en gravedad especfica del cobre suelto. Entonces:

Factor de tumefaccin: 1.65

Ahora: Gravedad especfica del Cu suelto = 2.2536/1.65= 1.3658

Si contamos con la gravedad especfica del Cu suelto, entonces podemos hallar la

produccin del material de cobre en toneladas por hora.

4. Clculo de produccin de la flota de cargadores CAT 966H:

Gestin de Equipo Pesado

Pgina 27

5. Clculo de la produccin del camin minero CAT 769D:

a) HALLAMOS EL TIEMPO DE CICLO DEL CAMIN PARA CONDICIONES SECA

(F=0.035 3.5%):

- Tiempo de carga:

Nota: Se toma 7 ciclos por defecto, pues con estas pasadas, no se excede la carga

mxima del camin. Si se tomara 8 ciclos por exceso, se sobrecargara la mquina,

aumentara el ciclo de acarreo por mayor peso, y, por consiguiente, disminuira la

productividad.

Entonces:

Gestin de Equipo Pesado

Pgina 28

- Tiempo de acarreo y retorno:

Nota: Para calcular el tiempo de ciclo de acarreo que utilizar el camin desde su carga,

hasta su retorno a la zona de carga de material, se deber calcular, necesariamente, el

peso operativo del camin (Gross weight o Peso Bruto).

Tenemos los siguientes datos:

Peso del camin cargado : 71 400 kg

Capacidad colmada de la tolva : 24.2 m

3

Gravedad especfica de cobre en banco : 2.2536

Debemos tener en cuenta que todo material cargado en la tolva del camin se encuentra

suelto, por lo que la gravedad especfica del material en banco deber ser transformado

en gravedad especfica del cobre suelto. Entonces:

Factor de tumefaccin: 1.65

Ahora: Gravedad especfica del Cu suelto = 2.2536/1.65= 1.3658

Si contamos con la gravedad especfica del Cu suelto, entonces podemos hallar la masa de

cobre que se cargar sobre la tolva:

Entonces:

Calculamos el peso de la carga de cobre:

Entonces:

Gestin de Equipo Pesado

Pgina 29

Ahora que contamos con el Peso bruto o Gross weight del camin cargado con Cu,

procedemos a llenar la tabla de velocidades (para cada porcin de trayecto de la mina) y

el tiempo requerido. Para este fin, utilizamos los grficos de Gradeability/Speed/Rimpull y

Standard Retarding-Continuous, extrados del brochure del camin minero CAT 769D.

Gestin de Equipo Pesado

Pgina 30

Camin Terreno

Distancia

(m)

Resistencia

a la

pendiente

Resistencia

a la

rodadura

Resistencia

Total

Marcha

Velocidad

Mxima

(Kph)

Factor de

velocidad

Velocidad

media

(m/min)

Tiempo

utilizado

(min)

Cargado

Plano 1000 0 % 3.5 % 3.5 % F6

52 kph

(850

m/min)

0.5 425 2.35

Pendiente

de subida

800 10.01% 3.5 % 13.51 % F1

12 kph

(200

m/min)

0.5 100 8

Plano 850 0 % 3.5 % 3.5 % F6

52 kph

(850

m/min)

0.6 510 1.66

Vacio

Plano 850 0 % 3.5 % 3.5 % F7

75 kph

(1250

m/min)

0.35 437.5 1.94

Pendiente

de bajada

800 - 10.01 % 3.5 % -6.51 % R6

58 kph

(966.67

m/min)

0.7 676.67 1.18

Plano 1000 0 % 3.5 % 3.5 % F7

75 kph

(1250

m/min)

0.7 875 1.14

Total 16.27 min

Gestin de Equipo Pesado

Pgina 31

Gestin de Equipo Pesado

Pgina 32

Gestin de Equipo Pesado

Pgina 33

- Tiempo requerido para posicionamiento del camin y consigo de

carga

Para obtener es tiempo utilizamos una tabla:

Condiciones de operacin T2 min

Favorable 0.1 0.2

Promedio 0.25 0.35

Desfavorable 0.4 0.5

Para este caso vamos a escoger una condicin operacin del tipo promedio y el

tiempo a tomar ser la semisuma del rango de tiempo para esa condicin, en la

que ser igual a 0.3.

- Tiempo de volteo y de posicionamiento

Para calcular este tiempo, nos ayudaremos de la siguiente tabla, extrada del

brochure del camin CAT 793F:

El tiempo que se tomara para este caso ser:

Finalmente:

TIEMPO DEL CICLO DEL CAMIN = 2.57+16.27+0.3+0.4016 = 19.54

minutos

Gestin de Equipo Pesado

Pgina 34

b) Hallamos el nmero de camiones requeridos:

NOTA: Como se puede apreciar, se requieren de 8 camiones 769D para

condiciones secas en la mina (f=3.5%). Este valor coincide con la

cantidad de camiones que se tiene asignado para cada cargador CAT

966H.

c) Hallamos la produccin de los camiones

Donde:

P: Produccin horaria (m

3

/h)

C: Produccin por ciclo (n x q

1

x k)

Cmt: Tiempo de ciclo del camin

Et: Eficiencia del camin

M: nmero de camiones

Reemplazamos:

6. Productividad del cargador frontal 966H y el camin minero 769D

a) Hallamos la productividad del Cargador Frontal

Gestin de Equipo Pesado

Pgina 35

Se conoce que, para calcular la productividad, es necesario contar con la

disponibilidad de la mquina. Esta disponibilidad debera ser para todo

equipo superior al 91.667% (ubicacin en el World Class International).

Por lo tanto:

(

)

(

b) La productividad de los camiones utilizados

Se conoce que, para calcular la productividad, es necesario contar con la

disponibilidad de la mquina. Esta disponibilidad debera ser para todo

equipo superior al 90% (ubicacin en el World Class International).

Elegiremos una disponibilidad mnima de 91.667%

(

)

(

Gestin de Equipo Pesado

Pgina 36

c) HALLAMOS EL TIEMPO DE CICLO DEL CAMIN PARA CONDICIONES

LLUVIOSAS (F=0.0555 5.5%):

Temporada lluviosa: Enero, febrero, marzo, abril y octubre (caracterstico en la

sierra peruana).

El coeficiente de rodadura para un suelo lodoso:

Fuente: Wikipedia http://es.wikipedia.org/wiki/Resistencia_a_la_rodadura

Del cuadro presentado, tenemos que el coeficiente de rodadura para el barro es

como mximo de 0.065, y 0.055 como mnimo, es decir, 6.5% y 5.5%,

respectivamente. Para fines de este trabajo, procedemos a calcular la produccin

que debera alcanzarse bajo condiciones de lluvia con coeficiente de rodadura de

0.055:

Gestin de Equipo Pesado

Pgina 37

Camin Terreno

Distancia

(m)

Resistencia

a la

pendiente

Resistencia

a la

rodadura

Resistencia

Total

Marcha

Velocidad

Mxima

(Kph)

Factor de

velocidad

Velocidad

media

(m/min)

Tiempo

utilizado

(min)

Cargado

Plano 1000 0 % 5.5 % 5.5 % 4D

28 kph

(466.67

m/min)

0.5 233.33 4.29

Pendiente

de subida

800 10.01% 5.5 % 15.51 % 1D

11 kph

(183.3

m/min)

0.5 91.65 8.728

Plano 850 0 % 5.5 % 5.5 % 4D

28 kph

(466.67

m/min)

0.6 280.00 3.03

Vaco

Plano 850 0 % 5.5 % 5.5 % 6D

51 kph

(850

m/min)

0.35 297.5 2.86

Pendiente

de bajada

800 - 10.01 % 5.5 % -4.5 % 6

57 kph

(950

m/min)

0.7 665 1.2

Plano 1000 0 % 5.5 % 5.5 % 6D

51 kph(850

m/min)

0.7 595 1.68

Total 21.79

Gestin de Equipo Pesado

Pgina 38

Gestin de Equipo Pesado

Pgina 39

Gestin de Equipo Pesado

Pgina 40

Como se puede apreciar, el tiempo de ciclo por camin aument, por lo que

deberamos realizar un nuevo clculo del nmero de camiones necesarios para

transportar la carga de material y compensar la produccin del cargador.

Procedemos de la siguiente manera:

- Tiempo requerido para posicionamiento del camin y consigo de

carga (en la zona de cargado)

Para obtener el tiempo utilizamos esta tabla:

Condiciones de operacin T2 min

Favorable 0.1 0.2

Promedio 0.25 0.35

Desfavorable 0.4 0.5

Para este caso vamos a escoger una condicin operacin del tipo promedio y el

tiempo a tomar ser la semisuma del rango de tiempo para esa condicin, en la

que ser igual a 0.3.

- Tiempo de carga del cargador frontal:

- Tiempo de volteo y de posicionamiento

Para calcular este tiempo, nos ayudaremos de la siguiente tabla, extrada del

brochure del camin CAT 793F:

El tiempo que se tomara para este caso ser:

Gestin de Equipo Pesado

Pgina 41

Finalmente:

TIEMPO DEL CICLO DEL CAMIN = 0.3+2.353+21.79+0.4016 = 24.84

minutos

a) Hallamos el nmero de camiones requeridos:

NOTA: Del nuevo clculo, en condiciones lluviosas, se puede determinar

que necesitaramos 11 camiones CAT 769D para compensar la

produccin del cargador CAT 966H, y mantenerla constante en la

temporada de lluvias. Sin embargo, como slo se dispone de 8 camiones,

la produccin caer al no contar con suficientes unidades de carguo: El

cargador frontal se convierte en cuello de botella en temporada de

lluvias.

b) Hallamos la nueva produccin con los 8 camiones existentes:

Donde:

P: Produccin horaria (m

3

/h)

C: Produccin por ciclo (n x q

1

x k)

Cmt: Tiempo de ciclo del camin

Et: Eficiencia del camin

M: nmero de camiones

Reemplazamos:

Gestin de Equipo Pesado

Pgina 42

NOTA: Se puede apreciar que, durante la temporada de lluvias, la

produccin de material explotado cae.

7. PRODUCTIVIDAD DEL CAMION MINERO 769D (Tiempo de lluvias)

a) Hallamos la nueva productividad de la flota de camiones en temporada

de lluvias:

Se conoce que, para calcular la productividad, es necesario contar con la

disponibilidad de la mquina. Esta disponibilidad debera ser para todo equipo

superior al 91.667% (ubicacin en el World Class International).

(

)

(

Gestin de Equipo Pesado

Pgina 43

Capitulo V

Luego de haber establecido que la produccin de material explotado disminuye

durante la temporada de lluvias, podemos establecer el programa de produccin

anual para cada flota de equipo pesado, conformada por 1 cargador frontal CAT

966H y 8 camiones mineros CAT 769D:

Gestin de Equipo Pesado

Pgina 44

1. PRODUCCIN PROGRAMADA (ESTIMADO) vs. PRODUCCIN REAL (CALCULADA):

Meses

Produccin programada

(TMS/h) Produccin real (TMS/h)

Enero 480.18 471.45

Febrero 480.18 497.64

Marzo 480.18 481.92

Abril 480.18 518.59

Mayo 534.87 536.81

Junio 534.87 577.66

Julio 534.87 560.15

Agosto 534.87 536.81

Septiembre 534.87 565.99

Octubre 480.18 497.64

Noviembre 480.18 513.35

Diciembre 480.18 518.59

NOTA: La produccin real es aquella que calculamos con anterioridad; la produccin programada es la estimacin de

produccin que se desea alcanzar (se us la funcin ALEATORIO del programa MS Excel 2007 para obtener estos datos,

porque no se cuenta con una data de producciones programadas durante el ao 2010).

Gestin de Equipo Pesado

Pgina 45

2. GRFICO PRODUCCIN PROGRAMADA vs. PRODUCCIN REAL DE LA FLOTA MENOR EN

2010:

0

100

200

300

400

500

600

700

T

M

S

/

h

(

t

o

n

e

l

a

d

a

s

m

t

r

i

c

a

s

s

u

e

l

t

a

s

/

h

o

r

a

)

Meses del ao

PRODUCCIN PROGRAMADA vs. PRODUCCIN REAL

Produccin real

Produccin Programada

Gestin de Equipo Pesado

Pgina 46

3. DATOS OBTENIDOS DURANTE EL AO 2010

HORAS DE OPERACIN DE LOS EQUIPOS POR DA = 22 h/da

Datos / Meses Enero Febrero Marzo Abril Mayo Junio Julio Agosto Septiembre Octubre Noviembre Diciembre

Paradas programadas (horas) 60 60 60 60 60 60 60 60 60 60 60 60

Horas planificadas 660 660 660 660 660 660 660 660 660 660 660 660

Horas por paradas no programada 42 48 39 41 44 44 35 47 44 39 47 49

Nmero de paradas no

programadas

8 8 8 8 9 8 8 10 8 9 8 8

Horas de operacin 618 612 621 619 616 616 625 613 616 621 613 611

Disponibilidad real (%) 93,64 92,73 94,09 93,79 93,33 93,33 94,70 92,88 93,33 94,09 92,88 92,58

Disponibilidad programada (%) 91,667 91,667 91,667 91,667 91,667 91,667 91,667 91,667 91,667 91,667 91,667 91,667

MTBS 77,25 76,50 77,63 77,38 68,44 77,00 78,13 61,30 77,00 69,00 76,63 76,38

MTTF 5,25 6,00 4,88 5,13 4,89 5,50 4,38 4,70 5,50 4,33 5,88 6,13

Utilizacin (%) 93,64 92,73 94,09 93,79 93,33 93,33 94,70 92,88 93,33 94,09 92,88 92,58

Gestin de Equipo Pesado

Pgina 47

4. GRFICO DE DISPONIBILIDAD PROGRAMADA vs. DISPONIBILIDAD REAL DE FLOTA

MENOR EN 2010:

90.00

90.50

91.00

91.50

92.00

92.50

93.00

93.50

94.00

94.50

95.00

D

i

s

p

o

n

i

b

i

l

i

d

a

d

(

%

)

DISPONIBILIDAD PROGRAMADA vs. DISPONIBILIDAD REAL

Disponibilidad real (%)

Disponibilidad programada (%)

Gestin de Equipo Pesado

Pgina 48

5. GRFICO DE UTILIZACIN ANUAL DE LA MQUINA EN EL 2010:

91.50

92.00

92.50

93.00

93.50

94.00

94.50

95.00

U

t

i

l

i

z

a

c

i

n

(

%

)

UTILIZACIN

Utilizacin

Gestin de Equipo Pesado

Pgina 49

6. GRFICO DE MTBS DEL 2010:

0.00

10.00

20.00

30.00

40.00

50.00

60.00

70.00

80.00

90.00

T

i

e

m

p

o

p

r

o

m

e

d

i

o

e

n

t

r

e

f

a

l

l

a

s

(

h

o

r

a

s

)

MTBS

MTBS

Gestin de Equipo Pesado

Pgina 50

7. GRFICO DE MTTR DEL 2010:

0.00

1.00

2.00

3.00

4.00

5.00

6.00

7.00

T

i

e

m

p

o

p

r

o

m

e

d

i

o

d

e

r

e

p

a

r

a

c

i

o

n

e

s

(

h

o

r

a

s

)

MTTF

MTTF

Gestin de Equipo Pesado

Pgina 51

Captulo VI

Gestin de Equipo Pesado

Pgina 52

CONTROL DE MANTENIMIENTO

Despus de programar las producciones anuales por cada flota de cargadores

966H (con 8 camiones CAT 769D por cargador), se han de crear los documentos o

formatos necesarios para garantizar el control ptimo del mantenimiento de la

flota de cargadores, para los cuales se desarrolla este proyecto.

Estos formatos de control, se incluirn en el proyecto piloto para los dems

equipos en mina.

Entre los formatos planteados, tenemos a los siguientes:

- Checklist

- Orden de trabajo

- Listado de repuestos/tiempos

- Oportunidad de mantenimiento

- Reporte de mantenimiento programado y pendiente

- Resumen de costos y disponibilidad

- Reporte de historia y servicio

Gestin de Equipo Pesado

Pgina 53

1. FORMATO DE CHECK LIST

Gestin de Equipo Pesado

Pgina 54

2. ORDEN DE TRABAJO

Gestin de Equipo Pesado

Pgina 55

3. LISTADO DE REPUESTOS/TIEMPOS

Con este formato el tcnico, antes de empezar a realizar su labor, o para prevenir el

agotamiento de los repuestos, puede pedir las herramientas que necesita para las tareas

de mantenimiento. De esta manera el mantenimiento es ms organizado y poder realizarlo

en el tiempo programado por el planificador.

Precios

Insumos USD

Aceite de motor (1 Gln)

20

Filtro de aceite de motor

20

Filtro de aceite de motor

20

Aceite de transmisin (1 Gln)

25

Filtro de aceite transmisin

35

Combustible (1Gln)

4.3

Filtro primario de combustible

35

Filtro secundario de combustible

45

Aceite hidrulico (1Gln)

25

Filtro de aceite hidrulico

35

Filtro de aire

45

Gestin de Equipo Pesado

Pgina 56

OPORTUNIDAD DE MANTENIMIENTO

En este formato de lista de trabajos podemos observar y comprobar el tiempo trabajo de

las maquinas programadas vs. Las horas en las que se realizaron, dndonos cuenta del

porcentaje de varianza.

Podemos realizarlo a un equipo o a un grupo de equipos, para incluir este formato

debemos de tener en cuenta:

Tipos de equipo

Ubicacin y localizacin

Tipos de trabajo

Periodo de tiempo

% de varianza

Es posible ordenar el formato por equipos, localizacin, tipo de trabajo, tiempos, % de

varianza, fecha, cumplimiento. De esta forma podemos corregir tiempo de cumplimiento

de cada mquina o equipos para mejorar la productividad.

4. REPORTE DE OPORTUNIDAD DE MANTENIMIENTO

REALIZADO

REPORTE DE OPORTUNIDAD DE MANTENIMIENTO

Equipo:

Cargadores Frontales

966H

Ubicacin: Sector 4

Tipo de trabajo: Carga de material

Periodo desde: 40704

Varianza: 0.19

Tipo de trabajo Equipo N Ubicacin

Fecha

realizada

Horas

realizadas

Cada

hora

Intervalo

actual

% de

varianza

PM 1 966H - 001 Sector 4 10/06/2011 1057 500 415 -17

PM 2 966H - 001 Sector 4 14/06/2011 1157 500 470 -6

PM 3 966H - 001 Sector 4 23/06/2011 1355 500 595 19

PM 4 966H - 001 Sector 4 05/07/2011 1619 1000 900 -10

Gestin de Equipo Pesado

Pgina 57

5. REPORTE DE MANTENIMIENTO PROGRAMADO Y

PENDIENTE

MANTENIMIENTO PROGRAMADO Y PENDIENTE

Equipos:

Cargadores Frontales

966H

Ubicacin: Sector 4

Tipo de trabajo: Carga de tierra

Periodo: Prximos 30 das

Fecha

Programada

Horas

Equipo

(ident)

Programa

Pendiente

Componentes

Horas

actuales

Ubicacin

05/06/2011 250 966H - 001

Limpieza del

respiradero

del Carter

-

310 Sector 4

10/06/2011 500 966H - 001

Obtener

muestras de

aceite

transmisin

Grupo de

muestreo S.O.S

415 Sector 4

12/06/2011 500 966H - 001

Reemplazar

el filtro

secundario

de

combustible

Filtro de

combustible

430 Sector 4

14/06/2011 500 966H - 001

Obtener

muestra de

aceite

hidrulico

Grupo de

muestreo S.O.S

470 Sector 4

23/06/2011 500 966H - 001

Cambio de

aceite de

motor y filtro

Aceite y filtro

de aceite del

motor 595 Sector 4

05/07/2011 1000 966H - 001

Cambio de

aceite de la

transmisin

Filtro de aceite

de transmisin

900 Sector 4

20/07/2011 1000 966H - 001

Lubricar los

rodamientos

de

articulacin

-

1150 Sector 4

Gestin de Equipo Pesado

Pgina 58

6. RESUMEN DE COSTOS Y DISPONIBILIDAD

7. REPORTE DE HISTORIA DE SERVICIO

Gestin de Equipo Pesado

Pgina 59

Captulo VII

Gestin de Equipo Pesado

Pgina 60

1. Anlisis estimado de los costos de mantenimiento para

las 500

En este anlisis de los costos se tomaron los periodos de mantenimiento de 500 y

1000 horas

Gestin de Equipo Pesado

Pgina 61

2. Anlisis estimado de los costos de mantenimiento a las

12000 horas de operacin

Gestin de Equipo Pesado

Pgina 62

Captulo VIII

Gestin de Equipo Pesado

Pgina 63

1. COSTOS DE POSESIN

Designacin de la

Mquina

CAT

966H

Periodo estimado de

posesin (aos) 1.5

Uso estimado

(Horas/ao) 8030

Uso en posesin

total (Horas) 12045

1.a. Precio de entrega (incluido

adjunto,USD) 345100

b. Menos el costo de

reemplazo de llantas(4 x

Michelin 26.5R25 XHA) 30000

c. Precio de entrega menos

neumticos, elementos de desgaste 315100

2.Menos valor residual al reemplazo 55% 190000

3.a. Valor neto a recobrar mediante el trabajo 125100

b. Depreciacin o Costo por hora (USD/hora) 10.4

Factor de

inversin

0.83

4. Costo de inters

(USD/hora) 12% Anual 4.3

Gestin de Equipo Pesado

Pgina 64

5. Costo de seguro

(USD/hora) 3 % Anual 1.1

6. Costo de impuesto

(USD/hora) 30 % Anual 10.7

7. Costo total de posesin (USD/hora) 26.5

Gestin de Equipo Pesado

Pgina 65

2. COSTOS DE OPERACIN

1.Combustible (USD/hora) 36.91635

Consumo (Gal/hora) 8.5

Precio del diesel (soles/galn) 12

Tipo de cambio sol-dlar 0.36193

2.Aceite lubricantes, filtros, grasa

(USD/hora) 2.086404

Aceites Lubricantes

Nombre

Precio Unitario

(USD/Gln)

Consumo

(Gln/hora)

Costo total

(USD/hora)

Aceite de motor CAT DEO-ULS (15W-40) 20 0.03 0.6

Aceite de transmisin TDTO Cat 25 0.012 0.3

Aceite de Mando Final TDTO Cat 25 0.007 0.175

Aceite Hidrulico HYDO Advanced 10, SAE 10W 25 0.019

0.475

Total (USD/hora) 1.55

Grasa

Nmero de puntos de

engrase hasta las 2000 horas

Precio Unitario(USD/kg)

Precio total

(USD/hora)

Grasa 432 6.38 0.068904

Gestin de Equipo Pesado

Pgina 66

Filtros

Intervalos de

cambio (horas)

Nmeros

de filtros

Precio

(USD)

Numero de

filtros

hasta las

2000 horas

Costo

total(USD)

Costo total de

filtros para un

intervalo de

2000 horas

(USD/hora)

Motor 250 1 20 8 160 0.0800

Transmisin 500 1 40 4 160 0.0800

Hidrulico 500 1 40 4 160 0.0800

Combustibles - Primario 2000 1 35 1 35 0.0175

- Secundario 500 1 35 4 140 0.0700

Aire - Primario 2000 1 120 1 120 0.0600

- Secundario 1000 1 80 2 160 0.0800

Total (USD/hora) 0.4675

3. Neumticos (S/hora) 10

Vida util estimada en Horas para los neumarticos segn el Grafico (Horas) 3000

Gestin de Equipo Pesado

Pgina 67

4. Costos de reparaciones (USD/hora) 6.49

Factor bsico de

reparaciones

5.9

Multiplicador de vida

extendida

1.1

5. Elementos de desgaste (USD/hora) 11.05

Articulo Precio (USD) Vida til

Costo/ hora

(USD/hora)

Cuchilla 2300 1000 2.3

Cantoneras 1800 800 2.25

Punta o ua del desgarrador 1275 300 4.25

Plantas de desgaste 1800 800 2.25

Total 11.05

6. Salario del operador (USD/hora) 3

COSTO DE OPERACIN TOTAL (USD/hora) 69.54

(Sumatoria de los puntos 1,2,3,4,5 y 6)

COSTO TOTAL (USD/hora) 96.04

(suma de costo de posesin y operacin )

COSTO TOTAL CON MARGEN DE SEGURIDAD DEL

15 % (USD/hora) 110

Gestin de Equipo Pesado

Pgina 68

CONCLUSIONES

Se logr disear un sistema que permita un adecuado control de la

operacin y mantenimiento de la flota de los cargadores 966H.

Se identific los problemas ms comunes que present la empresa y se

recomend procedimientos de operacin y mantenimiento.

Se determin los costos asociados a la posesin y operacin de la mquina

para la implementacin del proyecto que propuso.

Se implement un plan de gestin acorde con las exigencias de trabajo de

la flota de cargadores 966H.

Se implement un Plan de Supervisin para el control de los procedimientos

de trabajo, y la entrega de los mismos.

Se logr optimizar el Plan de Mantenimiento basado en la confiabilidad

(RCM) de la empresa, apoyado y reforzado del Mantenimiento Predictivo

(monitoreo de condicin).

BIBLIOGRAFA

- CAT 994F WHEEL LOADER. Brochure AEHQ5640-02 (12-07). 2007

Caterpillar Inc.

- CAT 793F MINING TRUCK. Brochure AEHQ6038-04 (12-2010).

2010 Caterpillar Inc.

Vous aimerez peut-être aussi

- Analisis de Equipos y HerramientasDocument25 pagesAnalisis de Equipos y HerramientaslisandroPas encore d'évaluation

- UNIDAD 3 Diapositivas Repotenciacion de EquiposDocument14 pagesUNIDAD 3 Diapositivas Repotenciacion de EquiposfelipePas encore d'évaluation

- Arbol Lógico de MantenimientoDocument4 pagesArbol Lógico de MantenimientoJefferson Vargas BellidoPas encore d'évaluation

- Caso 5 Backus JhonsonDocument31 pagesCaso 5 Backus JhonsonJurgen Martinez del AguilaPas encore d'évaluation

- IMGA 2023 ConfiabilidadDocument44 pagesIMGA 2023 ConfiabilidadROLY DAVID RODRIGUEZ CASTRO100% (1)

- Tema 7.1. - Tratamientos Tã©rmicos PDF (PPT de Clase Presencial)Document58 pagesTema 7.1. - Tratamientos Tã©rmicos PDF (PPT de Clase Presencial)CESAR EDUARDO DE LA CRUZ ANTICONAPas encore d'évaluation

- Asesoría - Primer ExamenDocument4 pagesAsesoría - Primer Examenjo mPas encore d'évaluation

- Practica Calificada 2 ConfiabilidadDocument2 pagesPractica Calificada 2 ConfiabilidadMiguel Murga MirandaPas encore d'évaluation

- 005 - Cambio de Cable de LevanteDocument32 pages005 - Cambio de Cable de Levantepadopulos9400100% (1)

- Hidrogeles ImprimirDocument23 pagesHidrogeles ImprimirbugibiciPas encore d'évaluation

- Guayacan 2Document22 pagesGuayacan 2Paulo SaavedraPas encore d'évaluation

- Clase 6Document30 pagesClase 6Eder Cruz100% (1)

- Ingenieria Economica Proyecto TirDocument18 pagesIngenieria Economica Proyecto TirEnrique Everardo OrozcoPas encore d'évaluation

- Tema - 2 Ensayo de MaterialesDocument57 pagesTema - 2 Ensayo de MaterialesLuis AdrianPas encore d'évaluation

- Procedimiento Ajuste de Tornamesa GD825Document24 pagesProcedimiento Ajuste de Tornamesa GD825lino100% (1)

- KPI Mantenimiento PDFDocument5 pagesKPI Mantenimiento PDFcfcastroc100% (3)

- Tarea S02Document6 pagesTarea S02ABNER ELIAS VILLANUEVA MIRANDAPas encore d'évaluation

- Analisis de Paper S de Mantenimiento Unidad 2 "Taxonomia Del Mantenimiento"Document7 pagesAnalisis de Paper S de Mantenimiento Unidad 2 "Taxonomia Del Mantenimiento"GRIS RIVANTPas encore d'évaluation

- Diseño y Construcción de Un Equipo de Laboratorio de Desgaste Abrasivo ASTM G65,105 y B611Document99 pagesDiseño y Construcción de Un Equipo de Laboratorio de Desgaste Abrasivo ASTM G65,105 y B611Felipe Cepeda SilvaPas encore d'évaluation

- U3. Gestión de Repuestos PDFDocument64 pagesU3. Gestión de Repuestos PDFJuan LizanaPas encore d'évaluation

- Módulo 1 - Qué Es AngloAmerican PDFDocument3 pagesMódulo 1 - Qué Es AngloAmerican PDFMaria Ignacia VasquezPas encore d'évaluation

- Semana N°1Document71 pagesSemana N°1juan rosario tantaleanPas encore d'évaluation

- Proceso de Obtencion de EquiposDocument22 pagesProceso de Obtencion de EquiposJim HalPas encore d'évaluation

- Unidad 3 - P-QDocument22 pagesUnidad 3 - P-Qatico123456Pas encore d'évaluation

- QFD Coca ColaDocument1 pageQFD Coca ColaMarisol Anzures CastrejonPas encore d'évaluation

- Ejemplo Criticidad Planta PesqueraDocument2 pagesEjemplo Criticidad Planta Pesqueramarcol705Pas encore d'évaluation

- ACCV Análisis de Costo de Ciclo de Vida de ActivosDocument8 pagesACCV Análisis de Costo de Ciclo de Vida de ActivosJose VGPas encore d'évaluation

- Análisis de Fallas 21Document43 pagesAnálisis de Fallas 21Duver lic Chinguel VillanuevaPas encore d'évaluation

- Maquinas y Equipos Cargador - Minicargador - Factor de Acoplamiento Sesión #04Document24 pagesMaquinas y Equipos Cargador - Minicargador - Factor de Acoplamiento Sesión #04Ader Meza JustanoPas encore d'évaluation

- Reporte de ProduccionDocument3 pagesReporte de Produccioninpack reynosaPas encore d'évaluation

- Parte 3 AMEF Analisis de Los Modos y Efectos de Fallas ADocument25 pagesParte 3 AMEF Analisis de Los Modos y Efectos de Fallas AJoseph CGPas encore d'évaluation

- Manual Optimizacion Plan Mantenimiento Tecsup Ingenieria PDFDocument24 pagesManual Optimizacion Plan Mantenimiento Tecsup Ingenieria PDFjavierPas encore d'évaluation

- Potencia en Altitud Motores ExpoDocument61 pagesPotencia en Altitud Motores ExpoArmando MorenoPas encore d'évaluation

- Ejemplo Diagrama Hombre - MaquinaDocument3 pagesEjemplo Diagrama Hombre - MaquinaJOHN FREDY PINTOPas encore d'évaluation

- MantenimientoIndustrial, Por Santiago García GarridoDocument12 pagesMantenimientoIndustrial, Por Santiago García GarridoRonald Aparicio100% (1)

- t-056-i-1109-AFA2019-2 - Informe Técnico - Ensayo de Dureza - PiñónDocument2 pagest-056-i-1109-AFA2019-2 - Informe Técnico - Ensayo de Dureza - PiñónChristian SantillanPas encore d'évaluation

- Analisis Causa Raiz - COL PDFDocument40 pagesAnalisis Causa Raiz - COL PDFdio_arias2219Pas encore d'évaluation

- Presentación Unidad 3 TextoDocument38 pagesPresentación Unidad 3 TextoVladimir TorresPas encore d'évaluation

- Cotizacion Pierre's Pizza S.A.C.Document1 pageCotizacion Pierre's Pizza S.A.C.Jersson Fajardo RomuchoPas encore d'évaluation

- Rehabilitacion Pozos 2020-SCDocument92 pagesRehabilitacion Pozos 2020-SCArmando100% (1)

- Comisión Nacional de Productividad Informe Productividad en La ConstruccionDocument624 pagesComisión Nacional de Productividad Informe Productividad en La ConstruccionJean Valverde GarciaPas encore d'évaluation

- Analisis Economico para El Reemplazo de EquiposDocument86 pagesAnalisis Economico para El Reemplazo de EquiposGiomar Vargas HuachaniPas encore d'évaluation

- GA05-6C2-GEP-Modelos de Reemplazo de Equipos-2018Document6 pagesGA05-6C2-GEP-Modelos de Reemplazo de Equipos-2018nelsonrenatoPas encore d'évaluation

- Project Charter-Ejemplo MontajeDocument2 pagesProject Charter-Ejemplo Montajejose_balcazar89Pas encore d'évaluation

- Analisis de CriticidadDocument24 pagesAnalisis de CriticidadGiancarlos CasaperaltaPas encore d'évaluation

- MA264 2018-2 Tarea 4Document5 pagesMA264 2018-2 Tarea 4Aldo AguirrePas encore d'évaluation

- Exposicion 06-12Document20 pagesExposicion 06-12Gustavo HuertasPas encore d'évaluation

- Trabajo OEEDocument5 pagesTrabajo OEEjose diaz100% (1)

- Tema 2. - Propiedades Mecánicas (PPT de Clase)Document34 pagesTema 2. - Propiedades Mecánicas (PPT de Clase)Adriana Rosas BejaranoPas encore d'évaluation

- Precios y CostosDocument8 pagesPrecios y CostosHector HernaniPas encore d'évaluation

- MH25363 962H Cilindro de Dirección RHDocument5 pagesMH25363 962H Cilindro de Dirección RHAbel Jairo Santos CabelloPas encore d'évaluation

- Ejemplo Reporte A3 - DERCODocument14 pagesEjemplo Reporte A3 - DERCOJohn Francisco Murrugarra ZuñigaPas encore d'évaluation

- Autocad Espacio Papel y CotasDocument23 pagesAutocad Espacio Papel y CotasMonica BiPas encore d'évaluation

- 6 SigmaDocument252 pages6 SigmaPao CuñasPas encore d'évaluation

- Ferreryros InformeDocument24 pagesFerreryros InformeDavis SanchezPas encore d'évaluation

- OEEDocument4 pagesOEEElmer VásquezPas encore d'évaluation

- Mejoras en La Gestin Del Mantenimiento Scaf PerDocument44 pagesMejoras en La Gestin Del Mantenimiento Scaf PerCarlos CarrilloPas encore d'évaluation

- Curso Indicadores ManttoDocument44 pagesCurso Indicadores ManttoFreddy Alberto Arias LoliPas encore d'évaluation

- Base para Mantenimiento General, Diferentes Equipos Generadores.Document117 pagesBase para Mantenimiento General, Diferentes Equipos Generadores.JOEL DOMINGUEZPas encore d'évaluation

- Proyecto PizzasDocument93 pagesProyecto PizzasJohn A. CalsinPas encore d'évaluation

- Horno de CrisolDocument22 pagesHorno de Crisolamaurimejia50% (6)

- Evolución de La MamposteríaDocument3 pagesEvolución de La MamposteríaJeSy QuirogaPas encore d'évaluation

- Materiales A2Document27 pagesMateriales A2IESTLRPas encore d'évaluation

- Criterios de ProspeccionDocument33 pagesCriterios de ProspeccionAnner Lázaro ZavaletaPas encore d'évaluation

- Válvula Reductora de Presion Con Piloto Reductor de Presion BB HD PN 16 DN 110 MMDocument2 pagesVálvula Reductora de Presion Con Piloto Reductor de Presion BB HD PN 16 DN 110 MMFrank RobPas encore d'évaluation

- Analisis de Au y Ag Por Via Seca 2Document8 pagesAnalisis de Au y Ag Por Via Seca 2milagrosPas encore d'évaluation

- Terminologia IngenierilDocument6 pagesTerminologia IngenierilErickChávezPas encore d'évaluation

- GreenstoneDocument24 pagesGreenstoneguillermo marioPas encore d'évaluation

- Refinacion A Alta TemperaturaDocument25 pagesRefinacion A Alta TemperaturaSebastian EduardoPas encore d'évaluation

- Azul de Hidroxinaftol + Carbonato de Calcio Reaccion - Buscar Con GoogleDocument2 pagesAzul de Hidroxinaftol + Carbonato de Calcio Reaccion - Buscar Con GoogleTaciturnoait NihilistaPas encore d'évaluation

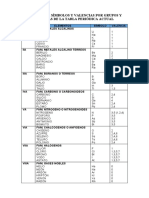

- Elementos y Valencias Por FamiliasDocument2 pagesElementos y Valencias Por FamiliasBlue butterflyPas encore d'évaluation

- Catalogo de Accesorios 2012Document212 pagesCatalogo de Accesorios 2012Carlos Eloy Llanos VasquezPas encore d'évaluation

- Guia de Concentracion de Minerales IIDocument40 pagesGuia de Concentracion de Minerales IIcarlos solano chavezPas encore d'évaluation

- Nomenclatura Inorgánica. ResumenDocument18 pagesNomenclatura Inorgánica. ResumenorianaPas encore d'évaluation

- Tema ReservasDocument48 pagesTema ReservasDavid GrandaPas encore d'évaluation

- Preparacion y Valoracion de HCL 0Document62 pagesPreparacion y Valoracion de HCL 0Merly Lizeth Aparicio Cayetano50% (4)

- Guia NomenclaturaDocument9 pagesGuia NomenclaturaAbner IkariPas encore d'évaluation

- OfitasDocument10 pagesOfitascemecesPas encore d'évaluation

- NTC 62Document6 pagesNTC 62Célico Losada OrtizPas encore d'évaluation

- Obras de Superestructura en Concreto ArmadoDocument4 pagesObras de Superestructura en Concreto ArmadomariazoemarianaPas encore d'évaluation

- Cap 5Document6 pagesCap 5Leny Danitza Torrico SahoneroPas encore d'évaluation

- INORGÁNICA Apuntes FormulaciónyNomenclatura BachilleratoDocument9 pagesINORGÁNICA Apuntes FormulaciónyNomenclatura BachilleratoSergio OlivaresPas encore d'évaluation

- Constructora ManoloDocument6 pagesConstructora ManoloLeonarth LionPas encore d'évaluation

- 2 5 Preparacion de La Muestra Manual de Evaluacion de Yacimientos Minerales Enrique Orche Garcia 1999Document14 pages2 5 Preparacion de La Muestra Manual de Evaluacion de Yacimientos Minerales Enrique Orche Garcia 1999AngelAriasAguilarPas encore d'évaluation

- Hidrantes PDFDocument10 pagesHidrantes PDFRoberto Pelaez100% (1)

- Clasificacion Soldaduras WesArcoDocument11 pagesClasificacion Soldaduras WesArcoandres16012008Pas encore d'évaluation

- Curtientes MineralesDocument13 pagesCurtientes Mineralesyessica margot gutierrezPas encore d'évaluation

- Rocas 3Document5 pagesRocas 3Edinson Vargas CharajaPas encore d'évaluation

- Rocas Sed MetDocument129 pagesRocas Sed MetJimerson FlocupPas encore d'évaluation

- Cromado de PlásticoDocument8 pagesCromado de PlásticoCaínCastilloPas encore d'évaluation