Académique Documents

Professionnel Documents

Culture Documents

Fiat Punto GT - Impianto Di Alimentazione E Accensione Bosch Motronic M2.7

Transféré par

Miguel Camacho0 évaluation0% ont trouvé ce document utile (0 vote)

1K vues8 pagesCopyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

1K vues8 pagesFiat Punto GT - Impianto Di Alimentazione E Accensione Bosch Motronic M2.7

Transféré par

Miguel CamachoDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 8

a sempre i costruttori di au-

tomobili, per sostenere lim-

magi ne commerci al e delle

utilitarie e per soddisfare le esigen-

ze della clientela pi giovane, pro-

ducono vetture derivate da quelle

del segmento medio basso, equipag-

giate con motorizzazioni estrema-

mente potenti e sospensioni adegua-

te alle prestazioni. La Fiat Punto

Analisi dellimpianto di alimentazione e accensione Bosch MOTRONIC tipo M2.7,

per il controllo del motore di 1372 cm

3

turbocompresso installato sulla potente due

volumi della Casa torinese

di Gianpaolo Riva. Foto di Alberto Cervetti

TECNICA IN OFFICINA

senza dubbio unauto che ha avuto

un enorme successo ed era dunque

normale che ne veni sse prodotta

una versione sportiva, come del re-

sto era gi successo per la Uno con

il modello turbocompresso. La Pun-

to GT Turbo adotta un motore di

1372 cm

3

sovralimentato attraverso

uno scambiatore aria-aria, con una

turbi na I .H.I . VL7. La pressi one

massima raggiungibile nel collettore

di aspi razione di 1.3 bar. I l con-

trollo motore affidato ad un im-

pi anto accensi one-i ni ezi one MO-

TRONI C M2.7 della Bosch. Laccen-

sione di tipo statico a scintilla per-

sa, la resistenza sul primario delle

due bobine di circa 0.5 ohm, men-

tre quella sul secondario di circa

13000 ohm. I l modulo di potenza

per lalimentazione del primario bo-

bi ne di accensione esterno alla

centralina di controllo. Un sensore

di detonazione di tipo piezoelettri-

co, montato sulla parte anteriore del

monoblocco, capta le vibrazioni del

motore. Quando il segnale in tensio-

ne generato dal sensore conti ene

una componente con la frequenza

tipica delle vibrazioni indotte da un

fenomeno di detonazione ed ha una

ampiezza considerevole, il calcolato-

re di controllo inizia a ridurre lanti-

cipo accensione di tre gradi alla vol-

ta, fino ad un massimo di dodi ci.

Correlando i l segnal e i nvi ato dal

sensore giri/PMS con quello di deto-

nazione, la centralina in grado di

i ndividuare su quale cilindro si sta

verificando il pericoloso fenomeno e

dunque interviene di conseguenza

sul suo anticipo accensione.

Liniezione fasata, avviene cio in

corrispondenza della fase di aspira-

zione di ciascun cilindro. Per attuar-

la sono dunque necessari il sensore

numero giri motore/PMS e il senso-

re di fase. I l primo di tipo indutti-

vo ed affacciato ad una ruota foni-

ca con 60 denti meno due, calettata

allalbero motore lato pulegge. Ha

una resistenza interna di circa 700

ohm ed un traferro rispetto la ruota

fonica di circa 1 mm. I l secondo

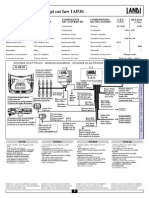

Fig. 1- Schema del circuito di iniezione-accensione MOTRONI C M2.7 della Bosch e dellimpianto di sovralimentazione.

1 - serbatoio carburante; 2 - elettropompa carburante; 3 - filtro carburante; 4 - collettore iniettori; 5 - regolatore pressione car -

burante; 6 - elettroiniettori; 7 - corpo farfallato; 8 - motorino minimo; 9 - sensore temperatura motore; 10 - scambiatore aria-

aria; 11 - turbocompressore; 12 - elettrovalvola a tre vie per la funzione over boost; 13 - calcolatore di controllo; 14 - potenzio -

metro farfalla; 15 - sensore pressione barometrica; 16 - presa diagnosi; 17 - modulo potenza accensione; 18 - sensore fase; 19

- sensore giri/PMS; 20 - sensore di detonazione; 21 - rel impianto accensione-iniezione; 22 - sensore temperatura aria aspira -

ta; 23 - misuratore quantit aria a filo caldo; 24 - sensore tachimetrico (montato sul cambio velocit); 25 - bobine accensio -

ne; 26 - spia avaria impianto accensione-iniezione; 27 - sonda lambda; 28 - valvola antideflusso carburante dal serbatoio. Si

noti il tubo che porta il segnale di pressione dal collettore di aspirazione allinterno della centralina verso il sensore.

ad effetto Hall, viene mosso dallal-

bero di comando degli organi ausi-

liari ed fissato sulla parte anterio-

re del monoblocco nellalloggiamen-

to del distributore dellalta tensione,

che veniva utilizzato sulle vecchie

vetture motorizzate con un propul-

sore della stessa famiglia di quello

installato sulla Punto GT Turbo (il

Fiat monoalbero a camme in testa).

Come accade per tutti i sensori ad

effetto Hall, anche in questo caso

esso alimentato direttamente dalla

centralina di controllo con una ten-

sione di 5 V tra i suoi morsetti 1 e 3.

Sul suo morsetto 2 si trova il segna-

le di fase ad onda quadra con am-

1

piezza di 5 V, diretto verso il calco-

latore. Le procedure di montaggio

di questo sensore sono molto simili

a quelle che bi sognava ri spettare

per la corretta messa in fase del di-

stri butore di alta tensi one. Dopo

aver portato i cilindri 1-4 al PMS

con il cilindro 4 in fase di scoppio,

occorre verificare lallineamento tra

il riferimento sul sensore giri/PMS e

quello sulla ruota fonica. I n queste

condizioni i riferimenti sulla parte

fissa del sensore di fase e su quella

in rotazione (centro del settore blu)

devono essere allineati. Eventual-

mente, allentare il fissaggio del sen-

sore e farlo ruotare, in modo da ri-

pristinare il corretto posizionamen-

to tra i segni . I l mi suratore della

quantit di aria a filo caldo. I l fila-

mento inserito sul condotto di aspi-

razi one raffreddato dal fl usso

daria in ingresso e diretto allaspi-

razione del motore. La corrente ne-

cessaria per innalzare la sua tempe-

ratura proporzionale alla portata

daria che lo investe. Essa elabora-

ta da un circuito elettronico in se-

gnale di tensione, che inviato alla

centralina elettronica di comando.

I l motorino del minimo ha due av-

volgimenti elettrici alimentati in co-

mune a 12 V, sui quali la centralina

d alternativamente le masse in mo-

do da far aumentare o diminuire lo

spostamento di un otturatore, che

ostruisce il passaggio daria sul by-

pass valvola farfalla acceleratore. I l

valore del mi nimo a temperatura

motore regimata di circa 850 gi-

ri/min. I sensori della temperatura

aria e acqua raffreddamento motore

sono degli NTC. Allaumentare della

temperatura dimi nuiscono la loro

resi stenza. I valori di controll o,

uguali per i due sensori, sono: 3.8

kohm a 10 C, 1.7 kohm a 30 C, 330

ohm a 80 C. Limpianto di accen-

sione-iniezione poi completato dai

classici sensori di posizione farfalla

acceleratore e sensore pressione ba-

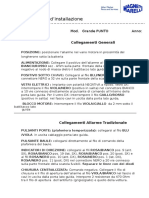

Fig. 2- Ubicazione dei componenti sulla vettura. 1 - calcolatore di controllo motore; 2 - presa diagnosi; 3 - sensore giri/PMS; 4

- ruota fonica giri/PMS; 5/6 - bobine daccensione; 7 - potenziometro farfalla; 8 - motorino minimo; 9 - sensore temperatura

motore; 10 - misuratore di portata aria a filo caldo; 11 - sensore di detonazione; 12 - sonda lambda; 13 - regolatore pressione

carburante; 14 - elettroiniettori; 15 - sensore di fase; 16 - sensore temperatura aria; 17 - sensore pressione barometrica; 18 -

modulo potenza bobine accensione; 19 - elettrovalvola a tre vie per over boost; 20 - interruttore termico (110 C) per attivazio -

ne elettroventilatore raffreddamento iniettori; 21 - elettrovalvola riciclo vapori benzina; 23 - rel alimentazione elettroiniettori,

motorino minimo, elettrovalvola riciclo vapori benzina, elettrovalvola a tre vie per over boost, misuratore quantit aria; 24 -

rel elettropompa carburante, riscaldamento sonda lambda; 25 - fusibile riscaldamento sonda lambda; 26 - fusibile impianto

accensione-iniezione; 29 - sensore tachimetrico sul cambio; 32 - catalizzatore; 47 - elettroventilatore raffreddamento elettroi -

niettori.

2

poich attraversata dalla portata

dei gas di scarico che sta aumentan-

do a causa di una accelerazi one.

Quando la centralina deve far dimi-

nuire la pressione di alimentazione,

pi lota lelettrovalvola a tre vi e i n

modo da di mi nui re i l segnale di

pressione diretto allaspirazione del

compressore e dunque lo devia ver-

so la waste gate. Questa viene co-

mandata in apertura e scarica nella

marmitta parte dei gas combusti al-

trimenti diretti alla turbina, che de-

ve perci rallentare. Questo sistema

di over boost a controllo elettronico

permette di modulare la pressione

di sovralimentazione. Lelettrovalvo-

la a tre vie infatti pilotata con un

segnale di massa i n duty cycle e

dunque la sua apertura pu essere

anche parzi al i zzata. Un segnal e

duty cycle unonda quadra con pe-

riodo costante, ma il tempo di dura-

ta della parte a 0 V varia. Collegan-

dosi con un oscilloscopi o sul co-

mando in uscita alla centralina di-

retto alla elettrovalvola a tre vie, si

vedr londa quadra con periodo co-

stante, composta dalla parte a 12 V

corrispondente allassenza di massa

e da quella a 0 V corrispondente alla

presenza della massa. Ciascuna par-

te ha una durata variabile in funzio-

ne del comando applicato dalla cen-

tralina.

I l calcolatore controllo motore deve

determinare lazionamento dellat-

tuatore in funzione del numero giri

rometrica (non collegato perci al

collettore aspirazione). I l circuito di

sovralimentazione controllato dal

calcolatore della accensione-iniezio-

ne attraverso una elettrovalvola a

tre vie. Su un ingresso della elettro-

valvola giunge il segnale di pressio-

ne in uscita dal compressore; gli al-

tri due tubi sono diretti alla valvola

waste gate della turbina e allaspira-

zione del compressore.

Quando la centralina deve far au-

mentare la pressione di alimenta-

zione, pilota lelettrovalvola a tre vie

i n modo da scaricare il segnale di

pressione in uscita dal compressore

verso laspirazione dello stesso. La

waste gate non si apre e la turbina

aumenta la velocit di rotazi one,

Fig. 3- I mpianto elettrico sistema accensione-iniezione. 1 - calcolatore di controllo motore; 2 - segnale dal sensore tachimetri -

co montato sul cambio; 3 - linea di comunicazione con il sistema anti avviamento; 4 - blocchetto avviamento; 5 - candela

daccensione; 6 - bobine daccensione; 7 - presa diagnosi; 8 - modulo potenza accensione; 9 - quadro di bordo; 10 - rel; 11 -

rel; 12 - batteria; 13 - pompa carburante; 14 - fusibile; 15 - fusibile; 16 - fusibile; 17 - sensore giri/PMS; 18 - sensore di deto -

nazione; 19 - sensore temperatura aria; 20 - sensore temperatura motore; 21 - sensore di fase; 22 - sensore pressione barome -

trica; 23 - potenziometro farfalla; 24 - sonda lambda riscaldata; 25 - motorino minimo; 26 - elettrovalvola riciclo vapori ben -

zina; 27 - elettrovalvola a tre vie per over boost; 28 - misuratore quantit aria a filo caldo; 29 - elettroiniettori.

3

motore e dellangolo apertura farfal -

la. Una rilevazione fatta al banco

prova durante la calibrazione del si-

stema permette di fissare nella me-

mori a dell a centrali na le di verse

aperture della elettrovalvola a tre

vie in funzione dei giri e dellangolo

apertura farfalla acceleratore. I l

sensore che rileva la pressione nel

collettore di aspirazione alloggiato

in centralina. Un tubo porta la pres-

sione dal collettore di aspirazione fi-

no allinterno dellinvolucro del cal-

colatore, dove si collega al sensore.

Conoscendo in retroazione la pres-

sione nel collettore di aspirazione,

la strategia di controllo in grado di

correggere lattuazione della elettro-

valvola di over boost a tre vie, per

ottenere il valore di sovralimenta-

zione impostato; inoltre viene effet-

tuata anche una funzione di sicu-

rezza nel caso in cui la pressione su-

peri un valore limite.

Una valvola di bypass pneumatica

cortocircuita luscita del compresso-

re con la sua mandata durante le

violente decelerazioni. La sua came-

ra superiore collegata con un tubo

al col l ettore di aspi razi one. L a

membrana della camera apre il con-

dotto che mette in comunicazione

la mandata con laspi razi one del

compressore, quando la pressione

nel collettore stesso diminuisce re-

penti namente. I n questo modo la

chi usura della farfalla acceleratore

non provoca un innalzamento anor-

male della pressione sul condotto di

mandata del compressore, evitando

un eccessivo rallentamento del regi-

me di rotazione della girante e il ti-

pi co rumore che ne deri verebbe.

Con lazione della valvola di bypass,

i n caso di i mmedi ata ri apertura

dellacceleratore, la risposta del tur-

bocompressore sar immediata. La

Punto GT Turbo dotata di un cir-

Fig. 5- Valvola pneumatica di bypass. 13 - presa collegata al

collettore aspirazione; 14 - presa collegata alla mandata del

compressore; 15 - presa collegata alla aspirazione del com -

pressore.

Fig. 6- Trasparenza del turbocompressore I .H.I . VL2.

Fig. 4- Collegamenti alla elettrovalvola a tre vie per over boost. A - condotto colle -

gato alla waste gate; B - condotto collegato alla mandata compressore; C - condot -

to collegato alla aspirazione compressore; D - cilindretto; E - ingresso dal filtro

aria; F - allo scambiatore aria-aria; G - allimpianto di scarico; 1/2/3 - manicotti di

collegamento; 4 - elettrovalvola a tre vie; 5 - calcolatore di controllo motore; 6 -

valvola waste gate; 7 - turbocompressore; 8 - alimentazione 12 V.

4

5

6

7

Fig. 7- Sezione trasversale del turbo -

compressore I .H.I . VL2.

Foto 8 e 9- I n queste due immagini

visibile la schermata che lAMI CO 2000

rappresenta dopo esser stato collegato

alla presa diagnosi della Punto GT Tur-

bo e selezionato dal suo men il calco-

latore dellauto col quale bisogna dialo-

gare. Come si nota nella finestra in alto

a destra, non evidenziato alcun errore

memorizzato nella centralina di accen-

sione-iniezione. Tra i parametri rappre-

sentati quelli pi significativi sono: il

segnale della sonda lambda, i l titolo

della miscela e il parametro integratore

dellautoadattivit, che risultano deviati

dal loro valore medio. Di interesse an-

che la portata dellaria, espressa in me-

tri cubi allora. Il carico motore cio

indicato dal segnale in uscita dal misu-

ratore quantit aria.

Foto 10- Con lAMI CO 2000 possibile

utilizzare una sonda di temperatura. I n

questa prova abbiamo misurato la tem-

peratura del liquido di raffreddamento,

per confrontarla con quella data dal

sensore della iniezione-accensione vi -

sualizzata nelle foto 8 e 9, nella moda-

l i t di funzi onamento di agnosi

dellAMI CO 2000. riconoscibile lan -

damento con asintoto orizzontale del

segnale fornito dal sensore di tempera -

tura durante il suo riscaldamento.

8 9

10

Foto 11- Con la funzione ROAD TEST dellAMI CO 2000 si

pu attivare un sistema acquisizione dati.

Foto 12- Dopo aver selezionato il ROAD TEST, si scelgono i

limiti dei giri entro i quali effettuare lacquisizione.

Foto 13- Durante il ROAD TEST, lAMI CO 2000 mostra i

parametri acquisiti e, in basso a destra, il numero di pagine

memorizzate e in percentuale lo spazio di memoria utilizzato

rispetto quello disponibile.

Foto 14- Terminata lacquisizione su strada, possibile rive-

dere le pagine memorizzate. I n basso a destra sono segnalate

la pagina visualizzata e la percentuale di quelle gi viste ri -

spetto al totale registrato.

Foto 15- Per meglio evidenziare even -

tuali anomalie sui segnali memorizzati

durante il ROAD TEST, lAMI CO 2000

pu essere collegato ad un personal

computer sul quale sia stato preventi -

vamente installato un software dedica-

to. Attraverso la linea seriale, i dati me-

morizzati nellAMI CO 2000, relativi al

test su strada effettuato, vengono scari-

cati nella memoria del computer.

11

13

12

14

15

trovalvola e una valvola pneumatica

a membrana aperta dal segnale di

pressione, prelevato direttamente

dal collettore di aspirazione. I n que-

sto caso i vapori di benzina sono

immessi nelle camere di combustio-

ne, attraverso laspirazione del tur-

bocompressore. I l ci rcui to del l a

benzi na uti l i zza una pompa con

portata misurata sul tubo di ritorno

carburante al serbatoio di 1 litro in

30 secondi. La pressione del carbu-

rante regolata varia tra 2.8 bar e 3.2

bar in funzione della pressione pre-

sente nel collettore di aspirazione. I l

propulsore utilizzato sulla Punto GT

Turbo catalizzato e la carburazio-

ne regolata tramite lutilizzo della

sonda lambda riscaldata, chiusa in

retroazione col calcolatore di con-

trollo. Le verifiche sullimpianto di

alimentazione ed accensione della

Punto GT Turbo, sono state effet-

tuate presso la sede di Auto Moto

Tecnica Engineering, utilizzando la

diagnosi AMI CO 2000 prodotta dal-

l a Tecnomotor (vi a A. B. Nobel

19/A, Parma, tel. 0521/398211) e

lanalizzatore dei gas di scarico SUN

DGA 1000 (fi li al e i tali ana: SUN

Electric, via Bizet 44, Cinisello Bal-

samo - Milano, tel. 02/66012405).

(I disegni rappresentati sono tratti

da documentazione Fiat e Magneti

Marelli).

Foto 16- Sullo schermo del computer

possono essere vi sualizzate i n forma

grafi ca tutte l e pagi ne acqui si te

dallAMI CO 2000 durante il ROAD TE-

ST. I n questo modo lanalisi dei segnali

risulta pi chiara e semplice e perci

possibile individuare con maggior velo-

ci t particolari malfunzionamenti ri -

producibi li unicamente durante una

prova su strada.

Foto 17- Lanalisi dei gas di scarico, ef-

fettuata sulla vettura da noi testata

presso la sede di Auto Moto Tecni ca

Engineering, evidenzia elevati valori di

sostanze i nquinanti , speci almente se

messi in relazione al fatto che la Punto

GT Turbo una vettura catali zzata.

Queste rilevazioni possono essere asso-

ciate ai valori anomali di tensione della

sonda lambda e della miscela letti du -

rante la fase di diagnosi. I n questo caso

il catalizzatore obbligato a funzionare

al limite delle sue possibilit e sicura -

mente ha perso di effi caci a. Unap -

profondita analisi sul valore di pressio-

ne regolata del carburante, sulla polve-

ri zzazi one degli i niettori e sullanda -

mento della dinamica del segnale della

sonda lambda potrebbe forse evidenzia-

re malfunzionamenti che causano le

analisi non conformi dei gas di scarico.

cuito per la riaspirazione dei vapori

di benzi na, provenienti dal serba-

toio carburante e diretti nel cani-

ster, diverso da quelli usualmente

utilizzati sulle vetture con motore

aspirato. Una elettrovalvola coman-

data dalla centrali na permette i l

passaggio dei vapori di benzina dal

canister al collettore di aspirazione,

quando il motore funziona nel mo-

do aspirato rilevato dal sensore di

pressione interno al calcolatore. Se

viene riconosciuto lo stato di fun-

zionamento corrispondente alla so-

vralimentazione, viene chiusa lelet-

16

17

Vous aimerez peut-être aussi

- Monografia Fiat Punto 1 PDFDocument38 pagesMonografia Fiat Punto 1 PDFVisitOn.T.witte.r100% (1)

- Sequent 24Document4 pagesSequent 24cramasPas encore d'évaluation

- Marelli WeberDocument12 pagesMarelli WeberFrancesco CannatàPas encore d'évaluation

- Codici Errori OBDII Gruppo FIATDocument5 pagesCodici Errori OBDII Gruppo FIATDaghe De SblockPas encore d'évaluation

- Monomotronic PDFDocument33 pagesMonomotronic PDFjoe briffaPas encore d'évaluation

- Guida Tecnica Automobilistica - Dizionario Illustrato del Nuove Tecnologie: AutomociónD'EverandGuida Tecnica Automobilistica - Dizionario Illustrato del Nuove Tecnologie: AutomociónPas encore d'évaluation

- 2012 Magneti Marelli Elaborazioni CatalogDocument120 pages2012 Magneti Marelli Elaborazioni CatalogAbarth USAPas encore d'évaluation

- It RM947 ATT 164 AUDI A5 SPORTBACK 8TA 3 0 TDI Quattro Coupè 5p D 2967cc CCWA SMONTAGGIO RIMONTAGGIO CAMBIO 0Document31 pagesIt RM947 ATT 164 AUDI A5 SPORTBACK 8TA 3 0 TDI Quattro Coupè 5p D 2967cc CCWA SMONTAGGIO RIMONTAGGIO CAMBIO 0marcoPas encore d'évaluation

- Fiat StiloDocument43 pagesFiat StiloTom Talicni100% (2)

- Codici Errore Eobd - Fiat PDocument20 pagesCodici Errore Eobd - Fiat Pmanuali-calogeroPas encore d'évaluation

- Citroen C1 - 2005 PDFDocument196 pagesCitroen C1 - 2005 PDFBobCavPas encore d'évaluation

- Motore - 1.0L EcoBoost (92kW - 125CV) (B7) - Motore PDFDocument23 pagesMotore - 1.0L EcoBoost (92kW - 125CV) (B7) - Motore PDFsuysuy00Pas encore d'évaluation

- Tuttogolf 5Document89 pagesTuttogolf 5Luca SonnoPas encore d'évaluation

- AgilaDocument7 pagesAgilaMarco LorenziniPas encore d'évaluation

- Alfa Romeo 156Document12 pagesAlfa Romeo 156DJkike69Pas encore d'évaluation

- Manuale CompletoDocument8 pagesManuale Completorestagianni0% (1)

- CD 418Document28 pagesCD 418Gotzon MarcillaPas encore d'évaluation

- Veicoli Commerciali PDFDocument488 pagesVeicoli Commerciali PDFssasPas encore d'évaluation

- Manuale D'officina Fiat Multipla BipowerDocument209 pagesManuale D'officina Fiat Multipla BipowerandaloPas encore d'évaluation

- Appunti Di Elaborazione ElettronicaDocument100 pagesAppunti Di Elaborazione ElettronicaFabio Di Rado100% (1)

- Guida All'installazione Dei Comandi Al Volante Con D047 Non CablatoDocument10 pagesGuida All'installazione Dei Comandi Al Volante Con D047 Non CablatoFederico BaginiPas encore d'évaluation

- Temperatura Acqua Errore P0115Document1 pageTemperatura Acqua Errore P0115Michele Colombo100% (1)

- Fiat 500 Revisione CarburatoreDocument5 pagesFiat 500 Revisione CarburatoreVincenzo SepePas encore d'évaluation

- 16FDocument44 pages16Fdieguito_maggio100% (1)

- Peugeot 106Document1 pagePeugeot 106Javier Flores100% (1)

- Protocolo 300613 1Document27 pagesProtocolo 300613 1dieguito_maggio100% (2)

- Soluzione Di Riparazione LuK Per Doppie Frizioni A SeccoDocument44 pagesSoluzione Di Riparazione LuK Per Doppie Frizioni A SeccoFrancesco Di NatalePas encore d'évaluation

- Alfa OBDDocument5 pagesAlfa OBDmanuali-calogeroPas encore d'évaluation

- Texaedu S5ac It PDFDocument12 pagesTexaedu S5ac It PDFEmiliano irbettiPas encore d'évaluation

- MANUAL TALLER Lancia Delata III 2009Document295 pagesMANUAL TALLER Lancia Delata III 2009Patricio RuanoPas encore d'évaluation

- Anomalie Turbo Renault TraficDocument39 pagesAnomalie Turbo Renault TraficFastcross Honda0% (1)

- Manuale Ford FiestaDocument290 pagesManuale Ford FiestaIvano Verbi100% (1)

- BRCDocument8 pagesBRCRoberto NasiPas encore d'évaluation

- Reset Errori Clima Fiat BravoDocument1 pageReset Errori Clima Fiat BravoTex WillerPas encore d'évaluation

- Parte ElectricaDocument48 pagesParte ElectricaDaniel Martinez ArdilaPas encore d'évaluation

- Manuale Officina Fiat Ducato 230Document564 pagesManuale Officina Fiat Ducato 230Claudio BettiPas encore d'évaluation

- LuK DMFDocument48 pagesLuK DMFLeo NardoPas encore d'évaluation

- 156Document208 pages156manuali-calogeroPas encore d'évaluation

- Tesi CAN AnalyzerDocument298 pagesTesi CAN AnalyzerMauro63Pas encore d'évaluation

- Corso Fiat PandaDocument54 pagesCorso Fiat PandaMiguel Camacho100% (1)

- Common Rail Delphi HYUNDAIDocument59 pagesCommon Rail Delphi HYUNDAIFastcross Honda100% (1)

- Dispensa Motore Fiat 1000 FireDocument12 pagesDispensa Motore Fiat 1000 Firesuysuy00100% (2)

- Scatola e Componenti Condizionatore D'ariaDocument23 pagesScatola e Componenti Condizionatore D'ariamanuali-calogeroPas encore d'évaluation

- Alientech Powergate 3 Vehicle List 19 12 2019Document977 pagesAlientech Powergate 3 Vehicle List 19 12 2019Saulo TrindadePas encore d'évaluation

- Catalogo Marelli Sensores 2017Document60 pagesCatalogo Marelli Sensores 2017Dario Reyna100% (1)

- TexaDocument1 pageTexamanuali-calogeroPas encore d'évaluation

- Check List AutoDocument2 pagesCheck List AutoBrandon DouglasPas encore d'évaluation

- Manuale Decodifica Totale Bosh Edc16 Fiat Alfa LanciaDocument5 pagesManuale Decodifica Totale Bosh Edc16 Fiat Alfa Lanciametak71Pas encore d'évaluation

- Grande Punto Can Bus - 07Document3 pagesGrande Punto Can Bus - 07manuali-calogeroPas encore d'évaluation

- 03 - Air BagDocument38 pages03 - Air BagHenrique FernandesPas encore d'évaluation

- Alfa Romeo 75Document22 pagesAlfa Romeo 75Ligia Toma100% (2)

- Manuale BoschEDC16Document45 pagesManuale BoschEDC16Fastcross Honda100% (4)

- Alfa145 ElettronicaDocument7 pagesAlfa145 Elettronica30111976Pas encore d'évaluation

- Il Sistema Common Rail EDC16C34Document31 pagesIl Sistema Common Rail EDC16C34suysuy00100% (4)

- Iniezione Marelli 59F Fiat Punto 1.2 8v (99-03)Document11 pagesIniezione Marelli 59F Fiat Punto 1.2 8v (99-03)Alberto LazzarinPas encore d'évaluation

- La Programmazione Delle CentralineDocument12 pagesLa Programmazione Delle CentralineRoberto Filberti100% (2)

- Costruzione (TG 81SC)Document7 pagesCostruzione (TG 81SC)adimaio_3dPas encore d'évaluation

- Volvo L150 E - Hydraulic Brake SystemDocument3 pagesVolvo L150 E - Hydraulic Brake Systemsixin93551Pas encore d'évaluation

- Fiat 127 Manuale OfficinaDocument49 pagesFiat 127 Manuale Officinaxxx50% (4)

- Arquitectura Electronica Fiat LineaDocument26 pagesArquitectura Electronica Fiat LineaMiguel Camacho0% (1)

- TV LCD - Manuale RiparazioneDocument32 pagesTV LCD - Manuale RiparazioneMiguel Camacho100% (1)

- Smontaggio Motore Fiat 500Document22 pagesSmontaggio Motore Fiat 500Miguel CamachoPas encore d'évaluation

- Dodge Forza Ficha TecnicaDocument1 pageDodge Forza Ficha TecnicaMiguel CamachoPas encore d'évaluation

- Autoradio Fiat CromaDocument34 pagesAutoradio Fiat CromaMiguel CamachoPas encore d'évaluation

- Fiat Punto Uso e ManutenzioneDocument242 pagesFiat Punto Uso e ManutenzioneMiguel CamachoPas encore d'évaluation

- Cambio Fiat PuntoDocument9 pagesCambio Fiat PuntoMiguel CamachoPas encore d'évaluation

- Fiat Punto Uso e ManutenzioneDocument242 pagesFiat Punto Uso e ManutenzioneMiguel CamachoPas encore d'évaluation

- Manuale FIATECUSCAN ObdspecialistDocument42 pagesManuale FIATECUSCAN ObdspecialistMiguel CamachoPas encore d'évaluation

- Corso Fiat PandaDocument54 pagesCorso Fiat PandaMiguel Camacho100% (1)

- Traccia Didattica Fiat PandaDocument91 pagesTraccia Didattica Fiat PandaMiguel Camacho100% (1)

- Corso Fiat DucatoDocument187 pagesCorso Fiat Ducatofazz40883% (6)

- Datos Tecnicos BN302Document3 pagesDatos Tecnicos BN302Adrian IvanissevichPas encore d'évaluation

- Clio 1.2 16v Spia Iniezione AccesaDocument42 pagesClio 1.2 16v Spia Iniezione AccesaDoru PopescuPas encore d'évaluation

- Cursor 8 CNG - Industria Italiana Autobus - Release 08-10-2015Document178 pagesCursor 8 CNG - Industria Italiana Autobus - Release 08-10-2015Antonio RomanoPas encore d'évaluation

- Svisceriamo La CandelaDocument15 pagesSvisceriamo La CandelaDarioPas encore d'évaluation

- Catalogue Industrie Comet France 2018Document112 pagesCatalogue Industrie Comet France 2018D.CORNEILLEPas encore d'évaluation

- Piaggio Beverly 125 I.E. (En)Document285 pagesPiaggio Beverly 125 I.E. (En)Manualles83% (6)

- Workshop Manual 750-Special Supplement ItDocument14 pagesWorkshop Manual 750-Special Supplement ItDelwyn Roseval (oudekrijger)Pas encore d'évaluation

- Tector Mec DieselDocument104 pagesTector Mec DieselJohn Mendoza Pacheco100% (1)

- Ricambi Per MotosegheDocument59 pagesRicambi Per Motoseghefabristanco0% (1)

- Italjet Formula50 PartsDocument73 pagesItaljet Formula50 PartsSportique Scooters Denver100% (1)

- Ducati 748RS WorkshopManual I-UK 2000Document148 pagesDucati 748RS WorkshopManual I-UK 2000gvenetisPas encore d'évaluation

- H - Montecarlo 1999-2000Document39 pagesH - Montecarlo 1999-2000mdgmalePas encore d'évaluation

- MCI EserciziDocument26 pagesMCI EsercizimatteoPas encore d'évaluation

- DATI It Con IndiciDocument118 pagesDATI It Con IndicifelixstarsPas encore d'évaluation

- Yamaha YZF R6 (V) Manuale Officina 2006 ItalianoDocument0 pageYamaha YZF R6 (V) Manuale Officina 2006 ItalianoMarcWorldPas encore d'évaluation

- Ciclomotori Epoca Bassa-Risoluzione PDFDocument80 pagesCiclomotori Epoca Bassa-Risoluzione PDFJair Marinho NardelliPas encore d'évaluation