Académique Documents

Professionnel Documents

Culture Documents

Unidad 1 y 2 - Organizaciã N y Planificaciã N

Transféré par

Gustavo Esteban0 évaluation0% ont trouvé ce document utile (0 vote)

19 vues43 pagesTitre original

UNIDAD 1 Y 2 -ORGANIZACIÃN Y PLANIFICACIÃN

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

19 vues43 pagesUnidad 1 y 2 - Organizaciã N y Planificaciã N

Transféré par

Gustavo EstebanDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 43

Universidad Tecnolgica Nacional

Facultad Regional La Plata

Ingeniera Industrial

CATEDRA MANTENIMIENTO

UNIDAD TEMATICA I:ORGANIZACIN Y

PLANIFICACIN

UNIDAD TEMATICA II: MANTENIMIENTO POR

REAS VS MANTENIMIENTO CENTRALIZADO

Profesor: Ing. E.Voscoboinik

e_vosco@yahoo.com

2

Definicin de terotecnologa

Combinacin de prcticas de gestin financieras,

tcnicas y de otras especialidades aplicadas a

activos fsicos para reducir los costos de los ciclos

de vida econmica. Se trata de la especificacin y

diseo con vistas a la fiabilidad y mantenibilidad de

plantas, maquinas, equipos con su instalacin,

puesta en servicio, mantenimiento, modificacin y

sustitucin con retroinformacin sobre el diseo,

comportamiento y costos.

3

Definicin de mantenimiento

Funcin empresarial a la cual se le encomienda el

control constante de las instalaciones as como el

conjunto de los trabajos de reparacin y revisin

necesarios para garantizar el funcionamiento

regular (preservar la funcin) y el buen estado de

conservacin de las instalaciones productivas,

servicios e instrumentacin de los establecimientos.

Operacin de la planta:

Rentable

Confiable

Segura

Mantenimiento: expeditivo, eficiente, oportuno,

confiable y seguro

4

Definiciones utilizadas en

mantenimiento.

1.-Activo:

Cualquier equipamiento mecnico, elctrico,

electromecnico o electrnico que est instalado en un

sistema destinado a la produccin de bienes o servicios.

2.-Avera:

Estado de un tem caracterizado por la inaptitud para

realizar una funcin requerida, excluida la inaptitud debida

al mantenimiento preventivo u otras acciones

programadas.

3.-Componente:

Parte integrante de un tem.

4.-Comprobar:

Verificar, confirmar el estado o funcionamiento de un tem

mediante demostracin o pruebas.

5

Definiciones utilizadas en

mantenimiento.

5.-Confiabilidad

La Confiabilidad es la capacidad de un tem de

desempear una funcin requerida bajo condiciones

especificas, durante un intervalo de tiempo. El trmino

confiabilidad es usado como una medida de desempeo.

Su smbolo es R(t) de (Reliability).

6.-Controlar:

Medir o monitorear los parmetros de estado o

funcionamiento de un tem.

7.-Examen:

Inspeccin complementada con ensayos para determinar

el estado real de un tem.

8.-Ensayo:

Accin que se realiza al objeto de medir, cuantificar o

clarificar una caracterstica o propiedad

9.-Evidencia objetiva:

Informaciones cuya veracidad puede ser comprobada en

base a hechos obtenidos a travs de observacin,

medicin, ensayo u otros medios.

6

Definiciones utilizadas en

mantenimiento.

10.-Disponibilidad

La Disponibilidad (Availability) es la probabilidad de que

un tem pueda ser utilizado en un determinado momento

durante un determinado perodo de tiempo. Representa la

capacidad de un tem para desempear su funcin en un

determinado momento, o durante un determinado perodo

de tiempo, en las condiciones de rendimiento definidas.

11.-Falla Funcional

La Falla (Failure) es la perdida de la capacidad de un tem

para realizar una funcin especifica. Puede equivaler al

trmino Avera. Es la disminucin total o parcial de la

capacidad de un tem de desempear su funcin durante

un perodo de tiempo, donde el tem deber ser sometido

a mantenimiento o ser sustituido. La falla lleva al tem al

estado de indisponibilidad.

12.-Funcin requerida:

Funcin o conjunto de funciones de un tem cuyo

cumplimiento se considera necesario para proporcionar un

servicio dado.

7

Definiciones utilizadas en

mantenimiento.

13.-Funcionalidad:

Que cumple la funcin requerida.

14.-Indisponibilidad:

Incapacidad de un tem para desenvolver su funcin en un

determinado momento o durante un periodo de tiempo

determinado en las condiciones de rendimiento definidas

previamente.

15.-Inspeccionar:

Efectuar un anlisis critico sobre un tem, verificando su estado

real, en comparacin con el exigido.

16.-tem:

Cualquier parte, componente, dispositivo, pieza, conjunto,

instalacin, estructura, unidad funcional, equipamiento o

mquina que pueda ser considerado individualmente y

que permita conservacin, mantenimiento, revisin o

ensayo individualmente.

8

Definiciones utilizadas en

mantenimiento.

18.-Mejora continua:

Actividad recurrente para aumentar la capacidad para cumplir los

requisitos. Es el proceso mediante el cual se establecen

objetivos y se identifican oportunidades para la mejora es un

proceso continuo a travs del uso de los hallazgos de la

auditoria, las conclusiones de la auditoria, el anlisis de los

datos, la revisin por la direccin u otros medios y generalmente

conduce a la accin correctiva y preventiva.

19.-Mantenibilidad

La Mantenibilidad (Maintenability) es la capacidad de un tem de

ser sometido a mantenimiento o recolectada la informacin de

sus condiciones de servicio, bajo ciertas condiciones

especificadas. El mantenimiento ejecutado bajo ciertas

condiciones especificas implica medios y procedimientos

prescritos. El termino mantenibilidades usado como una

medida del desempeo. Representa la facilidad con que puede

realizarse una intervencin de mantenimiento

20.-Probar:

Examinar, reconocer si un tem o componente del mismo, se

adapta al uso al cual ha sido destinado.

9

Definiciones utilizadas en

mantenimiento.

21.-Periodicidad

Se refiere a los intervalos entre tareas de mantenimiento de

caractersticas predictivas o preventivas.

22.-Pruebas funcionales:

Es provocar las operaciones funcionamiento (normales y de

emergencia) mediante mando (manual/elctrico) -

(local/distancia) de tems, ej.: aparatos de maniobra.

Comprobar sealizaciones (local-remotas) de cambios de

estado as como alarmas, bloqueos, discrepancias y

enclavamientos segn corresponda.

23.-Revisar:

Examinar un tem mediante operaciones de desarme,

inspeccin, reparacin en caso de ser necesario y armado; a

fin de asegurar su correcto estado o funcionamiento.

24.-Sistema:

Conjunto de tem conectados entre s para cumplir una funcin

determinada.

25.-Tarea:

Conjunto de actividades que han de desarrollarse en un

tiempo limitado.

10

Definiciones utilizadas en

mantenimiento.

26.-Tiempo para la falla

Duracin acumulada de los tiempos de

funcionamiento de un tem, desde la primera

puesta en estado de disponibilidad hasta la

aparicin de una falla, o desde un

restablecimiento hasta la aparicin de la falla

siguiente.

27.-Tiempo para el mantenimiento

Equivale a Periodicidad.

11

Definiciones utilizadas en

mantenimiento.

28.-Verificar:

Confirmacin, por medio de exmenes o provisin

de evidencia objetiva, de la atencin a los

requisitos especificados. Confirmacin por medio de

pruebas de que los resultados estn de

acuerdo con los especificados y las

especificaciones fueron atendidas.

29.-Vida til:

En condiciones dadas, es el intervalo de tiempo que

comienza en un instante dado y termina cuando la

intensidad de falla se hace inaceptable o cuando el

tem se considera irreparable como resultado de

una avera.

12

El proceso de mantenimiento

Activos se deben encontrar en estado de disponibilidad

durante tanto tiempo como sea posible.

Para lograrlo, es necesario ayudaral activo a mantener ese

estado, realizando las tareas de mantenimiento apropiadas.

Algunas de estas tareas son exigidas o sugeridas por los

fabricantes de los activos. Sin embargo, la experiencia prctica

nos indica que, esas tareas, generalmente no bastan para

garantizar la disponibilidad del activo, por lo cual, a partir de

ah, es necesario realizar otras tareas adicionales para

recuperar la funcionalidad

Esto conduce al concepto de mantenimiento que incluye todas

las tareas que realiza el usuario para conservar el activo en el

estado disponible, o para recuperarlo de su estado de

indisponibilidad

En los sistemas hay una multitud de activos cuya

funcionalidad debe ser conservada por los profesionales a

cargo, a lo largo de su vida til.

13

El proceso de mantenimiento

Mantenimiento es el proceso por el cual se

mantiene la capacidad del activo para la funcin

requerida.

Conjunto de actividades tcnicas y

administrativas cuya finalidad es conservar o

restituir un tem las condiciones que le permitan

realizar una funcin.

Comprende todas las acciones necesarias para

que un tem sea conservado o restaurado de

modo de poder permanecer de acuerdo con una

condicin especificada.

14

Recursos del proceso de mantenimiento

Abastecimiento o aprovisionamiento: es un nombre

genrico que incluye el suministro de todos los

repuestos, elementos de reparacin, consumibles,

suministros especiales y artculos de inventario

necesarios para apoyar a los procesos de

mantenimiento.

Equipos de prueba y apoyo: incluye todas las

herramientas, equipos especiales de vigilancia de la

condicin, equipos de comprobacin y calibracin,

bancos de prueba para mantenimiento, y equipos

auxiliares de servicio, necesarios para apoyar a las

tareas de mantenimiento asociadas al tem.

15

Recursos de mantenimiento

Personal: se incluye el necesario para la instalacin,

comprobacin, manejo y realizacin del

mantenimiento del tem y de los equipos necesarios

de prueba y de apoyo. Debe considerarse la

formacin especfica del personal necesario para

cada tarea de mantenimiento.

Instalaciones: incluye las instalaciones especiales

precisas para la ejecucin de las tareas de

mantenimiento. Deben considerarse las plantas

edilicias, edificaciones porttiles, talleres de

mantenimiento, laboratorios de ensayos y otras

instalaciones para reparaciones especiales y

revisiones generales, relacionadas con cada tarea

de mantenimiento.

16

Recursos de mantenimiento

Datos tcnicos: manuales de mantenimiento,

procedimientos de comprobacin, instrucciones de

mantenimiento, procedimientos de inspeccin y

calibracin, procedimientos de revisiones generales,

instrucciones de modificacin, informacin sobre las

instalaciones, planos y especificaciones que son

necesarios para realizar las funciones de

mantenimiento del tem. Tales datos no slo se

refieren al tem, sino tambin al equipo de prueba y

apoyo, transporte y manejo del equipo, equipo de

instruccin e instalaciones.

Recursos informticos: comprende las

computadoras y sus accesorios, software, bases de

datos, etc., necesarios para realizar la gestin del

mantenimiento.

17

Restricciones al proceso de

mantenimiento

Los procesos de mantenimiento, como tantos otros, tienen sus

propias restricciones. Las ms frecuentes en los procesos de

mantenimiento son:

Presupuesto.

Programacin, tiempo disponible, horas hombres

disponibles.

Reglamentaciones de seguridad.

Entorno, clima.

Documentacin tcnica en lenguas extranjeras.

Cultura/costumbres tradicionales.

Cuando se analiza un proceso de mantenimiento es imperativo

considerar tanto los recursos como las restricciones, a fin de

conseguir un ptimo control de esta tarea tan compleja, que

tiene un gran impacto en la seguridad, confiabilidad, costo,

prestigio y otras caractersticas decisivas para la conduccin

competitiva de la actividad dentro y fuera de la empresa de

distribucin.

18

La estructura del proceso de

mantenimiento

Conceptualmente el mantenimiento debe estar

estructurado de forma tal que est conformado por

los siguientes elementos:

Poltica de mantenimiento

Plan de mantenimiento

Programas de mantenimiento

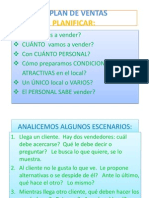

a) Poltica de Mantenimiento

La poltica de mantenimiento establece la

estrategia, lineamientos y pautas a seguir en la

organizacin funcional de mantenimiento,

conformando las etapas de planificacin,

programacin, preparacin, ejecucin y

evaluacin de resultados.

19

La estructura del proceso de

mantenimiento

b) Plan de Mantenimiento

El plan de mantenimiento es aquel que,

elaborado conforme a la poltica de

mantenimiento, define los programas de

mantenimiento a realizar en un periodo de

tiempo determinado. (Periodicidad)

c) Programas de Mantenimiento

Los programas de mantenimiento son aquellos

en los cuales se definen bsicamente: tareas y

fecha de ejecucin. Tanto la poltica, como el

plan y los programas de mantenimiento deben

estar perfectamente determinados y

documentados a los efectos de llevar a cabo una

exitosa gestin.

20

Objetivos de mantenimiento

Objetivos de mantenimiento:

General: procurar el logro de los objetivos empresarios

durante el cumplimiento de su misin (maximizar el

retorno del capital invertido).

Especficos:

1.Maximizar la oferta de horas de funcionamiento de

maquinas, edificios y servicios en optimas condiciones

operativas y de seguridad a fin de maximizar la

produccin.

Aumento de la confiabilidad mediante la reduccin de

probabilidad de fallas funcionales.

Preservar la funcin de los activos y restaurndola

cuando sea necesario.

2.Preservar el valor del capital invertido minimizando

su desgaste y deterioro.

Minimizar los costos de mantenimiento para lograr 1 y

2.

Cumplir con las reglamentaciones de seguridad

industrial y normas de medio ambiente vigentes.

21

Funciones bsicas de mantenimiento

Mantenimiento y conservacin del equipamiento

existente en planta (mantener la funcin del equipo)

Mantenimiento de los edificios y terrenos de la

planta (reas verdes, cerrajera, vidrios, servicios,

etc)

Inspeccin y lubricacin de equipos

Modificaciones de equipos y edificios.

Generacin y distribucin de servicios generales de

planta (aire comprimido, vapor, fro, energa

elctrica, agua industrial, agua potable, gas, etc).

Gestin de costos de mantenimiento

Proyecto y gestin de obra de Nuevas instalaciones

de la planta.

Implementacin de nuevas tecnologas de

mantenimiento y capacitacin del persona.

22

Otras funciones de mto (responsabilidad o

participacin segn el tamao de la planta)

Atencin del almacn de suministros de repuestos y

materiales (paoles).

Servicios sanitarios

Proteccin general de planta.

Proteccin contra incendios.

Seguridad industrial.

Seguridad y vigilancia

Operacin de la planta deTratamiento de efluentes

Participacin en la gestin de polucin

Administracin de seguros

Inventarios del activo fsico

23

Tipos de mantenimiento

Que se hace en mantenimiento:

Mantenimiento de emergencia. Reparacin de averas.

Mantenimiento preventivo. Sistema de inspecciones

peridicas, cclicas y programadas.

Mantenimiento programado para solucionar las novedades

detectadas en las inspecciones.

Mantenimiento predictivo. Trabajos detectados en funcin

de parmetros de performance cuya tendencia indica

deteioro.

Mantenimiento correctivo: modificaciones de diseo,

material, etc para mejorar la confiabilidad.

Mantenimiento detectivo. El mantenimiento detectivo o

bsqueda de fallos, solamente se aplica para fallos ocultos

o no-evidentes. Los fallos ocultos a su vez slo afectan a

dispositivos de proteccin.

Mentenimiento previsivo. Asesoramiento tcnico de

mantenimiento en el diseo y adquisicin de equipos para

mejorar la performance de las instalaciones.

24

Polticas de mantenimiento

Quien lo hace:

La propia organizacin y fuerza de

mantenimiento.

Contratacin de terceros por administracin o

por unidad de trabajo (Tercerzaciones).

Mixto. Combinacin entre mantenimiento propio

y contratado.

Se hace mantenimiento para terceros. Fuente de

recursos. Aprovechamiento de capacidad

ociosa, especializacin y economa de escala.

25

Polticas de mantenimiento

Donde se hace:

Mantenimiento centralizado. Taller general.

Mantenimiento asignado en reas operativas de

produccin.

Mantenimiento mixto, parte centralizado en

talleres centralizados (mantenimiento mayor) y

parte asignado en reas de produccin

(inspecciones, correctivo).

Mantenimiento por planta de produccin.

26

Polticas de mantenimiento

Cuando se hace.

Sin programacin formal. Trabajos asignados

diariamiente segn necesidades inmediatas a

criterio del supervisor.

Con programacin rudimentaria a muy corto

plazo (1 semana ).

Con programacin elaborada a mediano plazo (1

o dos meses).

Con Plan de accin y programacin anual.

Con Plan de accin anual y general. Plan de

accin de detalle trimestral y programacin

mensual presupuestado.

27

Polticas de mantenimiento

Como se hace.

Con tcnicas de rutina corrientes, conocimiento

mnimo elemental.

Con tcnicas rutinarias de capacitacin.

Standard de habilidad mecnico/manual.

Con tcnicas elaboradas y procedimientos de

trabajo. Aplicacin del manual de

mantenimiento.

Con tcnicas especiales y procedimientos de

investigacin (ultrasonido, anlisis de

vibraciones, Rayos X, Monitoreo).

28

Ingeniera de mantenimiento

Ingeniera de desarrollo. Se ocupa de la fase

explorativa de los procesos productivos.

Ingeniera de diseo. Se ocupa del diseo y

especificaciones tcnicas de los nuevos procesos

de produccin o nuevos productos.

Ingeniera de construccin o fabricacin. Se ocupa

de la ejecucin de los nuevos procesos o productos

con la documentacin de los planos y

especificaciones tcnicas.

Ingeniera de mantenimiento. Se ocupa de la

conservacin de los equipos de planta en

adecuadas condiciones operativas, preservando el

capital invertido y generando condiciones de

operacin segura para el personal de produccin.

29

Estructuras organizativas

Estructuras organizativas se refiere a:

De quien depende la organizacin de

mantenimiento.

Como se estructura internamente la

organizacin.

Cuando hablamos de organizaciones de

mantenimiento para muchos implica definir a quien,

esa estructura, debe estar subordinada.

Este requisito del Taylorismo, donde estructura

significa poderest an bastante difundido en

occidente, entre tanto en otras partes del mundo no

se discute que el mantenimiento es una estructura

independiente y paralela a la de operacin.

30

Estructuras organizativas

Mantenimiento centralizado

Significa que la administracin del mantenimiento est

centralizada en un punto de la empresa.

Este es el tipo de estructura mas comn en empresas

pequeas que atienden pequeas instalaciones, donde la

distancia a los puntos de atencin, implica tiempos

tolerables de desplazamiento, para la realizacin de las

tareas de mantenimiento

La ventaja de la centralizacin reside en el hecho de poder

llevarse a cabo una mejor supervisin y control de las

actividades de mantenimiento, as como lograr una

economa en los recursos de mantenimiento con un mejor

aprovechamiento.

La desventaja aparente es que para ciertos puntos de

atencin distantes, los tiempos de desplazamiento del

personal, en casos de requerirse mantenimiento correctivo

emergente, pueden resultar excesivos, desde el punto de

vista calidad de atencin.

31

Estructuras organizativas

Mantenimiento descentralizado

En este caso el mantenimiento es llevado a cabo

por personal localizado cerca de los puntos de

atencin, siendo recomendable para empresas

con gran cantidad de equipos e instalaciones o

para empresas de servicios con grandes redes

de distribucin (gas, electricidad, etc).

Una de las desventajas que se tienen en estos

casos, es que se requiere mayor cantidad de

equipamientos de apoyo de mantenimiento.

Naturalmente, la descentralizacin implica

mayores costos. La ventaja se obtiene en los

menores tiempos de atencin.

32

Estructuras organizativas

Mantenimiento mixto

Se trata de organizaciones de mantenimiento que

involucran a las dos anteriores, es decir, existe un taller

para grandes reparaciones y equipos de trabajo

descentralizados para mantenimiento de los distintos

puntos de atencin localizados.

En el taller se efectan todo tipo de reparaciones que no

pueden efectuarse en el campo, as como fabricacin de

piezas, componentes, montajes que requieren de ciertas

condiciones ambientales, etc.

La administracin del mantenimiento puede ser

centralizada o no.

Las ventajas de la centralizacin es que se tiene un

histrico de fallas de todos los tems de la empresa, por lo

cual permite una mejor sinergia. Tambin permite la

comparacin, mediante indicadores, entre distintos puntos

de atencin, lo que nos permiten comparar y evaluar las

acciones de mantenimiento llevadas a cabo por los

distintos grupos de trabajo localizados.

33

Indicadores de clase mundial de mto

Son cifras que pueden mostrar la forma en que se

est manejando el mantenimiento desde un punto

de vista tcnico y administrativo.

Tiene por objetivo la evaluacin de la gestin de

mantenimiento

Loa ndices de clase mundial son un conjunto de

indicadores para la evaluacin del mantenimiento,

que son calculados a travs de formulas comunes

en todos los pases.

Estos indicadores universales estn encaminados al

monitoreo de los siguientes rubros

Gestin de equipos

Gestin de costos

34

Indicadores de clase mundial de mto

Tiempo Medio Entre Fallas.

Es la relacin entre el producto, del nmero de

tems por sus tiempos de operacin, con

relacin al nmero total de fallas detectadas en

esos tems, en el perodo observado.

Este ndice debe ser usado, para tems que son

reparados despus de la ocurrencia de una falla.

35

Indicadores de clase mundial de mto

Tiempo Medio Para Reparacin.

Es la relacin entre el tiempo total de

mantenimiento correctivo en un conjunto de

tems con falla y el nmero total de fallas

detectadas en esos tems, en el perodo

observado.

Este ndice debe ser usado, para tems en los

cuales el tiempo de reparacin es significativo

con relacin al tiempo de operacin.

36

Indicadores de clase mundial de mto

Tiempo Medio Para la Falla.

Es la relacin entre el tiempo total de operacin

de un conjunto de tems no reparables y el

nmero total de fallas detectadas en esos tems,

en el perodo observado.

Este ndice debe ser usado para tems que son

sustituidos despus de la ocurrencia de una

falla.

37

Indicadores de clase mundial de mto

El TMPF es calculado para tems que no son

reparados tras la ocurrencia de una falla, o sea

cuando fallan son sustituidos por nuevos y, en

consecuencia, su tiempo de reparacin es cero.

El TMEF es calculado para tems que son

reparados tras la ocurrencia de una falla. Por lo

tanto, los dos ndices son mutuamente excluyentes,

es decir, el clculo de uno excluye el clculo del

otro, para tems iguales.

38

Indicadores de clase mundial de mto

39

Indicadores de clase mundial de mto

Disponibilidad del tem

Es el cociente entre el TMEF y la suma del

TMPR ms el TMEF.

El ndice de disponibilidad (o Performance) es

de gran importancia para la gestin de

mantenimiento, pues a travs de ste, puede ser

hecho un anlisis selectivo de los tems, cuyo

comportamiento operacional est por debajo de

estndares aceptables.

40

Indicadores de clase mundial de mto

Tiempo Medio para Mantenimientos Preventivos.

Es la relacin entre el tiempo total del

mantenimiento preventivo en un conjunto de

tems, con relacin al nmero total de

intervenciones preventivas en esos tems, en el

perodo observado.

41

Indicadores de clase mundial de mto

No Conformidad de Mantenimientos.

Relacin entre el total de mantenimientos

previstos menos el total de mantenimientos

ejecutados en un perodo considerado y el total

de mantenimientos previstos en ese perodo.

42

Indicadores de clase mundial de mto

ndices de anlisis de gestin de costos.

Costo de Mantenimiento por Facturacin.

Es la relacin entre el costo total de

mantenimiento y la facturacin de la empresa en

el perodo considerado.

43

Indicadores de clase mundial de mto

Costo de Mantenimiento por Valor de Reposicin.

Es la relacin entre el costo total acumulado en

el mantenimiento de un determinado tem y el

valor de compra de ese tem nuevo (valor de

reposicin).

Vous aimerez peut-être aussi

- Mapa Inundaciones La PlataDocument21 pagesMapa Inundaciones La PlataMatías OhanPas encore d'évaluation

- Resumen Mecanica de FluidosDocument36 pagesResumen Mecanica de FluidosGustavo EstebanPas encore d'évaluation

- Mapa Inundaciones La PlataDocument21 pagesMapa Inundaciones La PlataMatías OhanPas encore d'évaluation

- Abacos y Tablas FluidosDocument14 pagesAbacos y Tablas FluidosGustavo EstebanPas encore d'évaluation

- Manual HaccpDocument123 pagesManual HaccpGustavo EstebanPas encore d'évaluation

- Resumen Mecanica de FluidosDocument36 pagesResumen Mecanica de FluidosGustavo EstebanPas encore d'évaluation

- Mecínica de FluidosDocument22 pagesMecínica de FluidosGustavo EstebanPas encore d'évaluation

- Invent A RiosDocument62 pagesInvent A RiosGustavo EstebanPas encore d'évaluation

- Gandu LesDocument51 pagesGandu Lesana isabel quispe cholan100% (1)

- Presentacion Plan de VentasDocument9 pagesPresentacion Plan de VentasFrank Arriaza Lebron100% (1)

- Tablas financieras: definición, elementos, métodos de construcción y ejemplosDocument10 pagesTablas financieras: definición, elementos, métodos de construcción y ejemplosHilania Mogollon0% (1)

- Taller de Oferta y Demanda Fabián PalominoDocument7 pagesTaller de Oferta y Demanda Fabián PalominoFabian Andres Palomino GonzalezPas encore d'évaluation

- Adiciones, Mejoras y Reparaciones Extraordinarias en PPE.Document7 pagesAdiciones, Mejoras y Reparaciones Extraordinarias en PPE.Willders CarvajalPas encore d'évaluation

- 801179m Gestion de La Produccion de Bienes y ServiciosDocument8 pages801179m Gestion de La Produccion de Bienes y ServiciosJessica Christina Velasquez FalconPas encore d'évaluation

- Responsables y RepresentantesDocument9 pagesResponsables y RepresentantesAndrea OchoaPas encore d'évaluation

- Prototipo de Modelo Sistémico de Calidad (MOSCA) Del SoftwareDocument27 pagesPrototipo de Modelo Sistémico de Calidad (MOSCA) Del SoftwareElder ReyesPas encore d'évaluation

- Codigo Civil CubanoDocument15 pagesCodigo Civil CubanoDuan ZavalaPas encore d'évaluation

- Guión para Vender Por WhatsappDocument4 pagesGuión para Vender Por WhatsappPiero Valle100% (2)

- Constitucion de Un BancoDocument27 pagesConstitucion de Un BancoAnita VargasPas encore d'évaluation

- La Negociacion DiapositivasDocument9 pagesLa Negociacion DiapositivasLuzver Taipe SedanoPas encore d'évaluation

- Resumen Tarea 3Document5 pagesResumen Tarea 3Mantenimeinto PromitecPas encore d'évaluation

- Stocks y CostosDocument5 pagesStocks y CostosesterguerreroPas encore d'évaluation

- Modular de Administración 1Document7 pagesModular de Administración 1Ramirez fernandezPas encore d'évaluation

- PresentaciónDocument13 pagesPresentaciónIng Marlin AZPas encore d'évaluation

- NTC 1735 ANDAMIOS TUBULARES SEGURIDADDocument5 pagesNTC 1735 ANDAMIOS TUBULARES SEGURIDADShönätän RängëllPas encore d'évaluation

- Historia de La Microempresa en GuatemalaDocument4 pagesHistoria de La Microempresa en Guatemalaapi-29994006280% (5)

- 2 Ejemplos Analisis FODA PDFDocument2 pages2 Ejemplos Analisis FODA PDFDarwin Toribio Posadas100% (5)

- Reglamento SINAPH protege áreas naturalesDocument18 pagesReglamento SINAPH protege áreas naturalesKamilaPas encore d'évaluation

- Nte Inen Iso 5555Document6 pagesNte Inen Iso 5555Marito Morán CoelloPas encore d'évaluation

- Examen Final - Semana 8Document13 pagesExamen Final - Semana 8Alecia Beth CicconePas encore d'évaluation

- Mejoramiento de La Gestión Integral de Los Residuos Sólidos Municipales de La Ciudad de Ayna La MarDocument199 pagesMejoramiento de La Gestión Integral de Los Residuos Sólidos Municipales de La Ciudad de Ayna La MarCerres WindelPas encore d'évaluation

- El MercadoDocument5 pagesEl MercadoValentina Vergara montesPas encore d'évaluation

- Informe Técnico o Dictamen PericialDocument9 pagesInforme Técnico o Dictamen PericialAaron Edwards90% (10)

- Sentencia 29734 PDFDocument6 pagesSentencia 29734 PDFRoberto Andres Vasquez CampusanoPas encore d'évaluation

- Gerente de materiales McCaskey analiza inventario Parts EmporiumDocument3 pagesGerente de materiales McCaskey analiza inventario Parts Emporiumeyzaco67% (3)

- PDFDocument103 pagesPDFJean Sarmiento ChucuyaPas encore d'évaluation

- Consulmed Que EsDocument28 pagesConsulmed Que EsDerek MacsPas encore d'évaluation