Académique Documents

Professionnel Documents

Culture Documents

Trabalho Recestiventos Duros Soldados

Transféré par

Oscar Paniz0 évaluation0% ont trouvé ce document utile (0 vote)

24 vues28 pagesCopyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

24 vues28 pagesTrabalho Recestiventos Duros Soldados

Transféré par

Oscar PanizDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 28

Universidade Federal de Pelotas UFPel

Centro de Desenvolvimento Tecnolgico CDTEC

Engenharia de Materiais 7 Semestre

Tribologia

Professor: Dr. Antnio Takimi

Revestimentos Duros Soldados

Oscar Giordani Paniz

Tiago Guilherme Iepsen

Pelotas, Junho de 2014

1

Sumrio

Princpios de operao do mtodo ..................................................................... 2

Mecanismos de deposio ................................................................................. 4

Principais materiais depositados ........................................................................ 6

Vantagens e limitaes do mtodo .................................................................. 13

Principais aplicaes ........................................................................................ 14

Exemplo de uma aplicao .............................................................................. 17

Resultados laboratoriais ............................................................................... 20

Resultados de campo ................................................................................... 23

Referncias Bibliogrficas ................................................................................ 27

2

Princpios de operao do mtodo

A tcnica de recobrimento duro consiste em recobrir uma pea, sujeita a

condies severas de operao, com um revestimento de dureza elevada, para

com isso minimizar os efeitos de desgastes, tambm podendo ser utilizada

para recuperar reas desgastadas pelos diversos fenmenos de desgaste.

Essa tcnica tem como grande vantagem poder ser aplicada apenas em locais

mais propensos ao desgaste.

O material de recobrimento depositado por soldagem, fundindo sobre a

base/substrato uma nova superfcie, com espessura varivel. Como apenas

uma camada do material de base sofre fuso, o recobrimento no se

contamina com o metal base, e isso evita uma reduo no desempenho

mecnico do recobrimento.

A tcnica de recobrimento muito utilizada em situaes onde

impossvel manter uma lubrificao regular para minimizar os efeitos abrasivos,

como em ferramentas de perfurao de poos petrleo, equipamentos para

agricultura, ferramentas de minerao, matrizes de conformao mecnica e

reas de desgaste extremo em mquinas.

Os recobrimentos duros geralmente so mais resistentes ao desgaste,

ao calor e a corroso se comparado a superfcies cementadas ou temperadas

por chama. Vale ressaltar que dependendo do tamanho, alguns componentes

no podem ser submetidos a tratamentos trmicos, sem contar que no

necessrio desmontar grandes equipamentos para recuperar reas

desgastadas.

Para o recobrimento geralmente utiliza-se solda oxiacetilnica, ou a arco

a diferena a qualidade do depsito, sendo o produzido pela primeira tcnica

mais uniforme e melhor posicionado na pea, com velocidades baixas de

aquecimento e resfriamento. A segunda tcnica mais barata e rpida, alm

de ser passvel de automatizao, mas produz revestimentos mais grosseiros,

propensos a poros e trincas.

3

Os recobrimentos duros podem ser aplicados na maioria dos metais

ferrosos, sendo de fcil aplicao em aos-carbono, no sendo recomendados

para ligas no ferrosas com ponto de fuso abaixo dos 1100C. Aos com alto

teor de carbono so de difcil recobrimento, sendo necessrio um pr-

aquecimento para eles e para os aos ligados, com posterior recozimento.

Aos rpidos, inoxidveis e ferros fundidos podem ser recobertos, desde que

com tcnicas adequadas de soldagem. Metais como cobre e suas ligas so de

difcil recobrimento, pois possuem baixos pontos de fuso e alta condutividade.

4

Mecanismos de deposio

Como o prprio nome da tcnica sugere, a deposio feita por

soldagem e utilizada em superfcies pequenas ou confinadas, onde no

possvel outro tipo de revestimento, em equipamentos de grande espessura de

parede que no possuem chapas cladeadas, revestimento de chumbo e

economia, mesmo quando existe a opo de chapas cladeadas.

importante ressaltar que s possvel a deposio direta quando os

metais envolvidos so mutuamente solveis, como deposio de aos

inoxidveis em aos carbono ou ao liga. No caso de insolubilidade uma

camada intermediria pode ser utilizada, desde que esta seja compatvel com

ambos os metais.

Dependendo da tcnica utilizada, a camada apresentar diferentes

espessuras entre 4 mm e 7 mm e penetrao no metal base de 1 mm a 1,5

mm, com diluio entre 10% e 20%.

A deposio pode ser por arco submerso, com eletrodo de arame ou fita,

soldagem com proteo de gs ou projeo de plasma, devendo ser feitas no

mnimo duas camadas de solda para evitar diluio excessiva, trincas, falhas e

outros defeitos, sendo que em superfcies usinadas a primeira camada no

deve ficar exposta.

Durante o processo de soldagem ocorre a deposio do consumvel,

geralmente um material mais nobre que o substrato, e este tem finalidade

especfica como proporcionar maior dureza, resistncia ao desgaste ou

corroso. A deposio pode ser feita em barras, tarugos, tubos, chapas e

perfis, em passes simples ou mltiplos. Um problema critico conciliar as altas

tenses do material para amplas faixas de temperaturas que resistem as

acomodaes da contrao deste. necessrio tambm ter parmetros bem

definidos como altura do cordo de solda, que pode interferir em processos

subsequentes, assim como conciliar a penetrao do cordo para no produzir

uma zona afetada pelo calor larga e com regies de alta dureza e baixa

diluio, para no mudar as caractersticas do recobrimento.

5

6

Principais materiais depositados

No existe ainda uma classificao de metal de adio que envolva a

maioria das ligas utilizadas para revestimento duro. As classificaes

existentes so baseadas na composio qumica do metal de adio

depositado sem nenhuma diluio, como nas normas ASMEA5.13 80 e

SFAA5.21 80.

Spencer desenvolveu uma classificao, tambm baseada na

composio qumica, onde os tipos de ligas ferrosas so divididas em 5

classes:

Classe 1 aos baixa liga com 2 a 12% de elementos de liga

Classe 2 aos alta liga, incluindo os aos rpidos e aos ao mangans

Classe 3 ligas a base de ferro com 25 aa 50% de elementos de liga

Classe 4 ligas a base de cobalto, nquel e nquel cromo

Classe 5 ligas com disperses de carbetos de tungstnio entre 38 a 60% em

matriz de liga dctil.

Outra classificao muito aceita atualmente e empregada para os

arames tubulares para revestimento antidesgaste tambm utiliza a

composio qumica e divide os tipos de ligas ferrosas em:

- Ligas a base de CrNi so arames tubulares utilizados principalmente para

aplicaes de reconstruo e unies dissimilares.

- Ligas a base de Fe com NiMo arames tubulares utilizados basicamente para

unies de aos baixa e mdia liga.

- Ligas do tipo ao ferramenta so empregados como proteo anti

desgaste de aos ferramentas que trabalham frio e a quente. As durezas dos

depsitos variam entre 40 e 60 Rc, podendo estes serem tratados

termicamente.

- Ligas do tipo FeCrC empregados em servios onde se necessita resistncia

a alta abraso, choque e presso. Os depsitos atingem durezas de at 63 Rc

em um nico passe de solda.

7

- Ligas do tipo CCrCo arames tubulares para proteo anti desgaste contra

corroso, oxidao a quente, altas temperaturas e ciclagem trmica. Suas

durezas encontram-se entre 35 a 48 Rc.

Os tipos de liga soldadas, podem tambm variar de acordo com o

mtodo de soldagem empregado.

Soldagem TIG e oxiacetilnica: Na soldagem TIG (Gs Inerte -Eletrodo de

Tungstnio), tambm conhecida como Solda por Arco de Tungstnio em Gs

Inerte (GTAW), forma-se um arco entre um eletrodo de tungstnio no

consumvel e a peca. O eletrodo, o arco e a poa da fuso ocorrem numa zona

que recebe a proteo de um gs, conhecido como gs de proteo. O material

de aporte do revestimento duro esta na forma de uma vareta. Os principais

tipos de liga utilizados neste processo so: ligas a base de cobalto, ligas a base

de nquel e ligas intermetlicas.

Figura 1-Ligas para solda TIG E Oxiacetilnica

8

Soldagem por eletrodo revestido: Neste processo, forma-se um arco entre o

eletrodo consumvel revestido e a prpria pea. Estabelecido o arco eltrico se

forma a poa de fuso pela transferncia de pequenas gotculas do metal

fundido a peca. O revestimento do eletrodo tambm se funde durante a

soldagem para formar um gs de proteo ao redor do arco e do ponto da

fuso e uma escoria que fica depositada sobre a superfcie do mesmo,

evitando desse modo que ele seja resfriado pela atmosfera. A escoria deve ser

removida, apos cada camada.

Figura 2-Ligas para soldagem eletrodo revestido.

Deposio de solda MIG e arco submerso: Nestes processos de soldagem,

o consumvel e o arame de revestimento duro, que e alimentado continuamente

a partir de uma bobina, passando atravs da tocha de soldagem sendo fundido

pelo arco, e transferido para a pea. No caso da soldagem MIG, tambm

conhecida como Soldagem a Arco de Metal em Gs (GMAW), a poa de fuso

e protegida da atmosfera pelo fluxo do gs de proteo. O arame de

revestimento duro tambm e usado como consumvel no processo de

Soldagem a Arco Submerso (SAW). Neste processo, um fundente na forma de

p, a base de minerais, flui em torno do arame consumvel sendo tambm

fundido pelo arco. Esse p fundido forma uma proteo gasosa em torno do

arco, e forma tambm uma escoria sobre a poa da fuso, que evita que ele

9

seja resfriado pela atmosfera. O processo MIG e muito flexvel pode ser

parcial ou totalmente automatizado e ideal para uma ampla variedade de

aplicaes.

Figura 3-Ligas para soldagem MIG e arco submerso

Deposio de solda a arco de plasma transferido: O processo PTA e

facilmente automatizado, permitindo um alto grau de reproduo das camadas

de solda. Alem disso, devido a fonte de calor altamente concentrado, este

processo permite uma alta taxa consumo de p e pode conseguir um nvel

muito baixo de diluio de ferro na camada de solda. Em razo dos materiais

estarem na forma de p, possvel produzir camadas de solda de materiais

muito diferentes e combinaes de materiais com uma ampla faixa de dureza e

de outras propriedades.

Deposio de solda a laser: Ao soldar em multi camadas com laser, um

arranjo tico permite concentrar o feixe do laser na peca e aquec-la.

Simultaneamente, o material de revestimento duro, na forma de p ou arame, e

10

introduzido no feixe do laser e assim fundido. Devido a estreita regio afetada

pelo calor e a rpida taxa de resfriamento, a entrada de calor e baixa, com isso

se produzem camadas livres de tenses. Comparado com outros processos de

soldagem, para uma determinada liga de revestimento duro, a rpida taxa de

resfriamento do processo a laser produz camadas depositadas com uma

dureza superior e microestrutura mais fina.

Figura 4-Ligas para solda a arco de plasma transferido

Figura 5-Liga para solda a arco de plasma transferido

11

Figura 6-Ligas para solda laser

Figura 7-Ligas para solda a laser

Seleo do material de adio: Os procedimentos so executados da

seguinte de forma:

1) Identificar o material base antes de proceder o reparo ou recuperao,

quando possvel.

2) Identificar o sistema tribolgico que age sobre a pea e verificar se existem

ou no fatores que aceleram o desgaste.

3) Observar as condies superficiais e verificar a existncia de trincas, reas

desgastadas e revestimento anterior. Verificar se a pea necessita

reconstituio anterior ao revestimento duro.

12

4) Escolher a liga mais adequada, no esquecendo a compatibilidade

metalrgica entre o metal base e o metal de adio. Em certos casos,

interessante utilizar outra liga para preparar a superfcie da pea que ir

receber o revestimento.

5) Selecionar o processo de soldagem mais adequado para a aplicao do

revestimento.

6) Estabelecer um procedimento de soldagem que garanta as caractersticas

desejadas do metal de adio escolhido.

7) Realizar ensaios experimentais, principalmente em aplicaes crticas.

8) No caso de existirem vrias opes de metais de adio ou processos para

determinada aplicao, o critrio de seleo passa a ser regido pelo fator

econmico.

13

Vantagens e limitaes do mtodo

Grande parte das limitaes do mtodo de revestimentos duros soldados

est ligada as caractersticas de cada processo de solda, e a sua aparelhagem

necessria. Alguns processos so automatizados mais facilmente que outros,

outros necessitam de operadores qualificados, mas sempre necessrio que

exista uma afinidade qumica entre o material depositado e o metal base.

Outra limitao do mtodo est nas tolerncias dimensionais,

obviamente a camada depositada no apresentar a mesma espessura em

toda a superfcie, porm um fator que pode ser controlado. Dependendo do

tipo de solda ela necessita de um posterior acabamento superficial, como por

exemplo, lixamento, esmerilhamento, decapagem, etc.

As vantagens deste mtodo so o baixo custo se comparadas a um

processo de asperso trmica, por exemplo, onde so necessrios um maior

aporte tcnico, ferramentaria, espao fsico, etc. O processo de revestimentos

duros soldados tem a vantagem de utilizar aparelhos de solda com

funcionamento relativamente simples e baixo custo e propiciam bons

revestimentos.

14

Principais aplicaes

Recuperao de elementos de mquinas: Em um setor de manuteno,

quando ocorre a quebra de algum elemento de mquina, muitas vezes uma

pea nova no est disponvel imediatamente para a substituio, ento pode-

se recondicionar a mesma por enchimento por solda, conforme o exemplo a

seguir.

A B

C D

E F

15

a) Dentre danificado da engrenagem;

b) Molde de gesso em um segmento no danificado dos dentes;

c) Gabarito de gesso pronto;

d) Furao para pinos de base;

e) Insero de pinos de base;

f) Aps solda, torneamento ajustando dimetro externo e retfica manual

dando forma final ao dente;

g) Dente pronto;

h) Verificao atravs do gabarito;

Aplicao de revestimentos duros: Em inmeras situaes, peas e

componentes podem ser fabricados com materiais convencionais, dentro das

especificaes normais do projeto. Posteriormente, podem-se aplicar sobre a

superfcie, camadas ou cordes de solda, com consumveis adequados para

resistir s solicitaes de desgaste. Como citado anteriormente, o processo por

soldagem para depositar uma camada dura em grande parte das vezes muito

mais barata que um processo de asperso trmica.

Segundo a empresa Kennametal Stellite, alguns outros segmentos de

revestimentos duros aplicados por soldagem so:

a) Industria aeroespacial;

b) Petrleo e gs;

c) Automotiva;

d) Gerao de energia;

e) Ao;

G H

16

f) Madeira;

g) Vlvulas e acessrios;

17

Exemplo de uma aplicao

Como exemplo de aplicao de revestimentos duros, trazemos o estudo

da aplicao de revestimentos duros por soldagem com arame tubular quanto

resistncia ao desgaste em facas picadoras de cana de acar.

Neste caso, apresentado em uma tese de doutorado da Universidade

Federal de Uberlncia, pelo doutorando Aldemir Coelho Lima, estudou-se o

desgaste em elementos de mquinas do setor sucroalcooeiro, motivado

principalmente pelo crescimento expressivo de tal setor, mas que ainda

apresenta elevados custos de manuteno e perdas em equipamentos.

O estudo concentrou-se no desgaste de facas picadoras de canas. Em

laboratrio simulou-se o revestimento soldado, com diferentes ligas, e o

desgaste foi feito com uma roda de borracha. Posteriormente o ensaio foi

repetido em facas picadoras em uma destilaria de lcool, visando validar os

resultados laboratoriais, verificando principalmente se a roda de borracha

poderia ser adotada como metodologia para simular desgastes nessa situao.

Figura 8 - Etapas do processamento da cana de aucar;

Os arames tubulares utilizados foram trs, de liga FeCrC, com teores

distintos de C, Cr, Si e Mn, sendo que o segundo apresentava Nb ao passo que

o terceiro tinha Ti e Mo.

O picador um conjunto de facas em sequncia, que prepara a cana

para o desfibrador. Nesse equipamento as facas giram em uma determinada

velocidade para aumentar a densidade do colcho de cana ao corta-la em

18

pedaos menores. Essas facas devem ser constitudas de um metal resistente

ao desgaste e com boa resistncia mecnica, com valores de resistncia a

trao na faixa de 2100 Mpa e dureza entre 57 e 58 HRC. Porm atualmente

tem-se utilizado aos de baixo carbono com resistncia na casa de 380 Mpa e

a dureza do fio por meio de recobrimentos com eletrodo de alta dureza, porm

tal procedimento descuida a resistncia volumtrica.

Figura 9 - (a) Picador de facas e (b) faca;

O desgaste em componentes de plantas industriais sucroalcooeiras,

como j citado anteriormente elevado, principalmente por causa da presena

de sucatas, refugos, areia, terra, materiais estranhos, produto de corroso e o

prprio bagao.

Antigamente os componentes das maquinas eram exclusivamente de

ferro fundido ou SAE 1045, mas tinham como inconveniente a durabilidade de

aproximadamente meia safra, e como consequncia dessa vida til reduzida as

fabricas tinham paradas para manuteno e perdas de produtividade.

Utilizando o revestimento preventivo a vida til de rolos em servio aumentou

300%, evitando paradas para manuteno no meio da safra.

Os principais fenmenos de desgaste observados no processamento de

cana de acar so os desgastes mecnicos durante o recebimento, corte e

desfibrao, desgastes mecnicos e corrosivos nas etapas de moagem,

desgaste corrosivo e erosivo nas unidades de tratamento do caldo, sendo que

19

fatores como tipo de solo, tipo de colheita, eficincia na lavagem, etc podem

influenciar nos mecanismos de desgaste.

As facas do picador esto mais propensas a desgastes mecnicos e

estas so os primeiros componentes mecnicos a entrar em contato com a

cana, atritando-se contra a casca e elementos estranhos como terra, areia,

pedaos de ferro, etc o que potencializa o desgaste abrasivo, principalmente

por conta da velocidade inerente ao processo, prximo a 1200 RPM.

Para o procedimento experimental foi utilizado como metal-base uma

chapa de ao ao carbono ABNT 1020 e a solda foi feita na posio plana, com

a tocha na vertical, e ngulo de 90 da superfcie. Os consumveis foram

selecionados baseados em produtos utilizados pela indstria sucroalcooleira e

sugestes de fornecedores.

Figura 10 - Composio qumica dos arames e eletrodo utilizados no estudo;

A liga FeCrC a mais utilizada pela indstria para revestimentos duros

pois a que tem mais tempo de mercado, os demais tambm se aplicam a

essas situaes. Tambm utilizou-se o eletrodo revestido de liga FeCrC, pois

esse o material mais utilizado servindo como referencia e comparao entre

arames tubulares e eletrodo revestido.

A avaliao do desgaste em laboratrio foi feita utilizando um

abrasmetro de roda de borracha a seco, que recomendado para ensaios de

abraso de baixa tenso conforme a ASTM G65-00. O desgaste avaliado foi

uma funo da perda de peso dos corpos de prova, antes e depois do ensaio.

20

Para avaliar o desgaste em campo foram fabricadas facas com os

mesmos parmetros definidos para os CPs do laboratrio e estas foram

instaladas no picador. A perda de massa antes e depois do trabalho foi medida

baseada no peso da faca revestida, o peso final e o desgaste sofrido pelo metal

base, com isso se obtm a perda de massa do revestimento.

Figura 11 - (a) Faca modelada em computador, (b) faca desgastada e (c) modelagem para

estimar desgaste do metal base;

RESULTADOS LABORATORIAIS

ENSAIO DE DUREZA

Primeiramente os revestimentos foram avaliados conforme a sua dureza,

sendo feitas medidas na regio retificada, no inicio e no fim do corpo de prova.

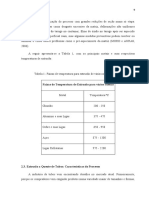

A tabela &&&& apresenta os valores obtidos para cada revestimento. Observa-

se que as regies de maior dissoluo no final do CP apresentaram menor

dureza.

21

Figura 12 - Ensaio de dureza HRC nos recobrimentos;

ENSAIO DE DESGASTE

Para o ensaio de desgaste em laboratrio, utilizou-se um abrasmetro

Roda de Borracha por um perodo de 10 minutos, conforme norma ASTM G65-

00, e posteriormente limpas em lcool, secas e pesadas para determinar a

massa perdida. A tabela &&&& apresenta os resultados de desgaste.

22

Figura 13 - Desgaste em abrasimetro de roda de borracha;

MICROESTRUTURA E MICRODUREZA

Para anlise de microestrutura e microdureza foram extrados amostras

das chapas soldadas, que forma embutidas, lixadas, polidas, atacadas com

nital a 2% e analisadas por microscopia tica e eletrnica de varredura, para

revelar os microconstituintes e composies qumicas

23

Figura 14 - Microestruturas presentes e microdureza das principais fases;

RESULTADOS DE CAMPO

As facas para ensaio de campo foram fabricadas conforme os

parmetros estabelecidos em laboratrio, e para a soldagem do gume foram

utilizados nmeros diferentes de cordes, por causa das diferentes geometrias

que cada cordo proporcionava.

Figura 15 - Faca com gume recoberto;

24

Aps o perodo de trabalho foram avaliados os desgastes nas facas com

os diversos recobrimentos. A regio de maior desgaste a que fica mais

prxima da esteira de alimentao, devido a menor velocidade da esteira em

relao a velocidade perifrica das facas.

Figura 16 - Facas desgastadas aps ensaio de campo;

A avaliao de desgaste foi feita baseando-se na pesagem das facas,

no sendo possvel diferenciar o desgaste abrasivo do desgaste por

lascamento do revestimento. A tabela %%% apresenta os valores de desgaste

total das facas, do metal base e do revestimento.

25

Figura 17 - Desgastes das facas em ensaio de campo;-

Figura 18 - Resistncia ao desgaste dos diferentes recobrimentos;

Comparando-se o eletrodo revestido com os demais arames verificou-se

que este tem uma resistncia ao desgaste ligeiramente inferior ao arame com

titnio, e superior aos arames ao nibio e FeCrC.

O desempenho do arame de titnio consequncia, da adio de

molibdnio que aumenta a resistncia a abraso do recobrimento. Alm disso o

titnio forma carbonetos de maior dureza e estabilidade que os carbonetos de

cromo.

26

O revestimento com nibio apresenta lascamento e trincas, ao contrrio

do revestimento de titnio que mo apresentou esse problema. Vale ressaltar a

diferena entre ensaio laboratorial e de campo com relao as trincas, pois em

laboratrio estas no apresentaram influncia nos resultados.

As trincas transversais ao cordo de solda so decorrentes da contrao

trmica e da baixa ductibilidade ou baixo limite de escoamento do

revestimento.

Figura 19 - Detalhes das facas aps o desgaste;

DESGASTE LABORATORIAL X DESGASTE DE CAMPO

O comparativo entre laboratrio e campo demonstrou que o primeiro

mais severo, por conta do maior rigor das condies laboratoriais.

Figura 20 - Relao resistencia ao desgaste laboratorial/desgaste de campo;

27

Referncias Bibliogrficas

BAPTISTA, A. L. de B.; NASCIMENTO, I. de A. do; Revestimentos duros

resistentes ao Desgaste depositados por soldagem Utilizados na

recuperao de Elementos de mquinas; Spectru Intrumental; Rio

Comprido/RJ.

KENNAMETAL; Ligas para revestimentos duros; Kennametal.

LIMA, A. C.; Estudo da Aplicao de Revestimento Duro por Soldagem

com Arames Tubulares quanto a resistncia ao desgaste de Facas

picadoras de Cana de acar; Universidade Federal de Uberlncia;

Uerlncia/MG; 2008.

WELDING ALLOYS GROUP; Arames Tubulares WA Revestimento Duro

Revestimento interno Pulverizao de arco trmico; Welding Alloys

Group.

Vous aimerez peut-être aussi

- Trabalho Recestiventos Duros SoldadosDocument28 pagesTrabalho Recestiventos Duros SoldadosOscar PanizPas encore d'évaluation

- JuicetruckDocument12 pagesJuicetruckOscar PanizPas encore d'évaluation

- CIC Oscar Revisado - Versão FinalDocument4 pagesCIC Oscar Revisado - Versão FinalOscar PanizPas encore d'évaluation

- Análise Do Desempenho Térmico de Compósitos de CimentoDocument79 pagesAnálise Do Desempenho Térmico de Compósitos de CimentoOscar PanizPas encore d'évaluation

- Estudos de CasoDocument33 pagesEstudos de CasoOscar PanizPas encore d'évaluation

- NBR 51 - Agregado Graudo - Ensaio de Abrasao Los AngelesDocument13 pagesNBR 51 - Agregado Graudo - Ensaio de Abrasao Los AngelesJurandi Mantovani JuniorPas encore d'évaluation

- NBR 51 - Agregado Graudo - Ensaio de Abrasao Los AngelesDocument13 pagesNBR 51 - Agregado Graudo - Ensaio de Abrasao Los AngelesJurandi Mantovani JuniorPas encore d'évaluation

- Eco EficienciaDocument36 pagesEco EficienciaJaqueline SakonPas encore d'évaluation

- Material Metalurgia de SoldagemDocument368 pagesMaterial Metalurgia de SoldagemrodrigoguerreiroPas encore d'évaluation

- Mapa Mental de BiomateriaisDocument1 pageMapa Mental de BiomateriaisFLÁVIA LEAL RODOVALHOPas encore d'évaluation

- (20170220041316) Un01 - Manufatura Mecânica - Soldagem - Aula 01 - ConteúdoDocument25 pages(20170220041316) Un01 - Manufatura Mecânica - Soldagem - Aula 01 - ConteúdoDjalma Filho100% (1)

- Ciencia Dos Materiais Aula 1Document32 pagesCiencia Dos Materiais Aula 1Girlene Cristina100% (1)

- 5 D 9 Ce 5329 BBB 7Document51 pages5 D 9 Ce 5329 BBB 7Thariny Dias CheberlePas encore d'évaluation

- Acetatos Cap1Document43 pagesAcetatos Cap1carlosfcmonteiroPas encore d'évaluation

- Procedimento Específico - Gerenciamento de EpiDocument21 pagesProcedimento Específico - Gerenciamento de EpiAmauri MatosPas encore d'évaluation

- Soldagem EXERCÍCIOSDocument5 pagesSoldagem EXERCÍCIOSLuiz Fernando MibachPas encore d'évaluation

- 6 - Ferro FundidoDocument34 pages6 - Ferro Fundidojaelson silvaPas encore d'évaluation

- Máquina Electrostática de WimshurstDocument4 pagesMáquina Electrostática de WimshurstStefanny HernandezPas encore d'évaluation

- Extrusão de Tubos MetálicosDocument3 pagesExtrusão de Tubos MetálicosLucas Crotti ZaniniPas encore d'évaluation

- Aula 05 - BiomateriaisDocument18 pagesAula 05 - BiomateriaisJoao Pedro BarbosaPas encore d'évaluation

- Ana CMSDocument160 pagesAna CMSfernandopozzaPas encore d'évaluation

- 2º Ano - 1º Bim-01Document12 pages2º Ano - 1º Bim-01Tathiane NevesPas encore d'évaluation

- Projeto Integrador 2017Document25 pagesProjeto Integrador 2017Franceline PiresPas encore d'évaluation

- Adobe Scan 27 de Jun. de 2022Document3 pagesAdobe Scan 27 de Jun. de 2022philipegmben10Pas encore d'évaluation

- Resumo de Fisica e Química 10 AnoDocument59 pagesResumo de Fisica e Química 10 AnoVladyslav Baranenko67% (3)

- 1.+Revisão+Tratamentos+Térmicos+-+Parte+IDocument14 pages1.+Revisão+Tratamentos+Térmicos+-+Parte+IMatheus SchneiderPas encore d'évaluation

- 5 Elementos (Wu Xing)Document8 pages5 Elementos (Wu Xing)Joselene MeloPas encore d'évaluation

- FH HF StartDocument8 pagesFH HF Startgreisson josePas encore d'évaluation

- Avaliação Quimica Tabela PeriodicaDocument4 pagesAvaliação Quimica Tabela PeriodicaErick GonçalvesPas encore d'évaluation

- 04 - DEFORMAÇÃO DOS METAIS - 1 Parte PDFDocument45 pages04 - DEFORMAÇÃO DOS METAIS - 1 Parte PDFRamiroalemaoPas encore d'évaluation

- Produção de Agua PW PDFDocument12 pagesProdução de Agua PW PDFFernandoLemePas encore d'évaluation

- Questão Discursiva - Ciencia Dos MateriaisDocument3 pagesQuestão Discursiva - Ciencia Dos MateriaisArantcha JaneiroPas encore d'évaluation

- Aula 02 - Processo de Fabricação de Cerâmicas e VidrosDocument51 pagesAula 02 - Processo de Fabricação de Cerâmicas e Vidroswagner silvaPas encore d'évaluation

- Dicionario AlquimicoDocument22 pagesDicionario AlquimicosbgsaPas encore d'évaluation

- CanhoneioDocument13 pagesCanhoneioped21100% (1)

- Terminologia e Simbologia Da SoldagemDocument93 pagesTerminologia e Simbologia Da Soldagemmatheus100% (1)

- Exercícios Tratamentos TérmicosDocument3 pagesExercícios Tratamentos TérmicosflocoPas encore d'évaluation

- Análise Do Processo de Fundição PDFDocument73 pagesAnálise Do Processo de Fundição PDFCarlo DamiãoPas encore d'évaluation