Académique Documents

Professionnel Documents

Culture Documents

Tesis

Transféré par

Kike WalkeerCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tesis

Transféré par

Kike WalkeerDroits d'auteur :

Formats disponibles

1

UNIVERSIDAD VERACRUZANA

FACULTAD DE INGENIERIA

INGENIERA METALRGICA Y CIENCIAS

DE LOS MATERIALES

TESIS:

DISEO Y CONSTRUCCIN DE UN HORNO

DE FUSIN PARA ALUMINIO

QUE PARA OBTENER EL TITULO DE

INGENIERO METALURGICO

PRESENTA:

DOMINGUEZ MENDOZA RODRIGO

Asesor de tesis:

Mtra. Karen Abigail Belmares Morales

Boca Del Ro, Veracruz Septiembre del 2014

2

Oficio de autorizacin

3

Agradecimientos

Le agradezco a dios por ser la luz que ha iluminado mi camino y por haberme permitido

concluir con mi carrera, por ser mi fortaleza en los momentos de debilidad y por

brindarme una vida llena de aprendizajes, experiencias y sobre todo felicidad.

Les doy las gracias a mis padres Rodrigo y Vernica por brindarme un apoyo incondicional

en todo momento, por brindarme la oportunidad de tener una excelente educacin en el

transcurso de mi vida, por los valores que me han inculcado.

A mis hermanas por llenarme de felicidad, demostrarme su cario y lo mucho que me

extraaban en los tiempos que me ausentaba por mi estudio.

Agradezco el apoyo y la dedicacin a mis profesores: Dunia A. Daz Daz, Karen A.

Belmares Morales, Gregorio Sols Bravo, y Edilberto Absaln Snchez. Por haber

compartido conmigo sus conocimientos.

A Rubn Enrique Pelayo Rueda por ser un excelente compaero de escuela, casa y trabajo,

por creer en m y poner toda su confianza a pesar de todos los errores cometidos.

A mis amigos por confiar y creer en m y haber hecho de mi etapa universitaria un trayecto

de vivencias que nunca olvidare.

A toda mi familia que crey en m y puso toda su confianza para que yo triunfara en esta

una de mis mejores etapas la etapa universitaria.

A TODOS MUCHAS GRACIAS.

4

Indice

Antecedentes cientficos --------------------------------------------------------------------------- 6

Metodologa ------------------------------------------------------------------------------------------- 6

Introduccin ------------------------------------------------------------------------------------------- 7

Justificacin -------------------------------------------------------------------------------------------- 8

Objetivos ------------------------------------------------------------------------------------------------ 9

Hiptesis ------------------------------------------------------------------------------------------------ 9

1. Marco Terico -------------------------------------------------------------------------------------- 11

1.1 Aluminio ------------------------------------------------------------------------------------------- 11

1.2 Nomenclatura del aluminio ------------------------------------------------------------------- 12

2. Hornos de fusin empleados en la fundicin de aluminio ------------------------------ 13

2.1 Crisoles usados en la fusin del aluminio -------------------------------------------------- 17

2.2 Materiales refractarios para el revestimiento de un horno de crisol --------------- 18

3. Proceso de fundicin del aluminio ------------------------------------------------------------- 20

3.1 Atmosfera de los hornos ----------------------------------------------------------------------- 20

3.2 Proceso de desgasificacin -------------------------------------------------------------------- 21

3.3 Fundentes ------------------------------------------------------------------------------------------ 22

3.4 Fundentes para aleaciones de aluminio ---------------------------------------------------- 23

3.5 Tcnica de fusin empleada en el aluminio y sus aleaciones ------------------------- 23

4. Reciclaje del aluminio ---------------------------------------------------------------------------- 25

4.1 Ventajas -------------------------------------------------------------------------------------------- 26

4.2 Proceso de reciclado ---------------------------------------------------------------------------- 26

5

ndice de Tablas

Tabla 1. Propiedades fsicas y qumicas del aluminio ------------------------------------------- 11

Tabla 2. Designacin de las aleaciones de fundicin del aluminio -------------------------- 12

Tabla 3. Ensayo de la laminilla de zinc para determinar la atmosfera de los hornos --- 21

ndice de Figuras

Figura 1. Horno de reverbero ------------------------------------------------------------------------ 14

Figura 2. Horno de foso -------------------------------------------------------------------------------- 15

Figura 3. Horno de crisol basculante ---------------------------------------------------------------- 16

Figura 4. Crisoles de carburo de silicio -------------------------------------------------------------- 17

Figura 5. Material refractario denso ----------------------------------------------------------------- 18

Figura 6. Material refractario aglomerante -------------------------------------------------------- 19

Figura 7. Material refractario aislante --------------------------------------------------------------- 19

(Nomenclatura)

6

Antecedentes Cientficos

La carrera de Ingeniera Metalrgica y Ciencia de los Materiales inicia formalmente en el

ao de 2007, con las respectivas modificaciones al programa de estudios, el cual, deba

estar acorde al avance tecnolgico y cientfico con miras a las necesidades del sector

industrial del estado.

El Ingeniero metalrgico es el profesionista que desempea diversas funciones en los

aspectos tcnicos, cientficos, administrativos y humansticos dentro de los sectores

econmicos que tienen que ver con la implementacin de procesos productivos que

transforman materias primas y fuentes bsicas de energa en productos tiles a la

sociedad.

Es por eso que la Facultad de ingeniera conjuntamente con los estudiantes que han

culminado su programa acadmico ven la necesidad de contribuir en el avance

tecnolgico de sus laboratorios implementando equipos experimentales que permitan

una formacin integral, de esta manera se procura brindar a la sociedad profesionales

altamente capacitados en lo cientfico y tecnolgico en el rea de Ingeniera Metalrgica.

En la actualidad los laboratorios de la carrera de Metalurgia y Materiales tienen a su

disposicin varios equipos como son desecadores, muflas, los cuales de acuerdo a su

funcin, permite realizar varias prcticas experimentales, pero no se cuenta con un horno

de combustin para realizar prcticas de reacciones de fusin y solidificacin, as como la

obtencin de un producto metlico semi acabado.

El horno es considerado como un dispositivo que genera calor y que lo mantiene dentro

de un compartimento cerrado. Se utiliza tanto en la cocina para cocinar, calentar o secar

alimentos, como en la industria. La energa calorfica utilizada para alimentar un horno

puede obtenerse directamente por combustin (lea, gas u otro combustible), radiacin

(luz solar), o indirectamente por medio de electricidad (horno elctrico).

Metodologa

Para llevar a cabo este trabajo se necesitar disear y elaborar un horno de fusin, para

ello se revisaran y estudiarn con anterioridad referentes al diseo en cuestin, se

realizarn los clculos necesarios para la transferencia de calor del interior del horno al

exterior; de all se tomara la decisin de cmo ser el horno y todos los materiales y

herramientas que se vern involucradas en la construccin de la misma.

Posteriormente al tener el diseo y los clculos correctos se conseguir el presupuesto y

los patrocinadores del mismo, para que sea posible adquirir los materiales y herramientas

7

necesarias, esto claro despus de haber cotizado en diferentes tiendas alrededor de la

repblica todos y cada uno de los materiales involucrados en este trabajo.

Despus de obtener los materiales para la construccin del horno y avanzando a base del

diseo propuesto del proyecto se dar inicio a la construccin de este horno.

Se iniciar por la construccin de la coraza metlica: para ello ser necesario adquirirla a la

medida correcta y rolada con el dimetro correcto para que quede lista para soldarla y

armar su tapa, despus de esto se le aplicara una pintura epxica para proteger el acero

de la corrosin.

Como segundo punto rellenaremos de cemento refractario la base y la tapa.

Se continuara con la colocacin de la colcha aislante y los ladrillos refractarios, aplicando

una capa de mortero sobre la superficie de los ladrillos para darle un acabado esttico al

horno.

Para finalizar la construccin se llevara a cabo la instalacin del quemador y del

abastecimiento de combustible.

Cabe mencionar que al realizar la construccin se vern involucradas innumerables

variables y problemas a los cuales se les dar solucin de una manera lgica e inmediata.

Introduccin

El rpido desarrollo de la tecnologa y la mejora de los procesos y procedimientos, provoca

el avance de la investigacin en nuevos materiales, que puedan suplir de materias primas

para la elaboracin de equipos que cumplan con las necesidades actuales del mercado.

En particular, las aleaciones metlicas buscan superar las propiedades actuales de fuerza,

resistencia, etc., pero manteniendo caractersticas como: materiales ligeros, de baja

densidad, maleables, dctiles, etc.

En este proyecto, se plantea el diseo y construccin de un horno de fundicin, que ser

utilizado para obtener aleaciones metlicas de base aluminio, posteriormente recibirn

diferentes tratamientos para el anlisis micro estructural de estas aleaciones.

Una materia muy til para elaborar el diseo del horno, considerando la capacidad,

material de construccin, dimensiones, capacidad calorfica y anlisis de temperaturas, es

la materia de hornos industriales. Esta asignatura est orientada para hacer un estudio a

priori, de las dimensiones adecuadas de las partes que componen un horno o bien, para

explicar los efectos del flujo de calor a travs de un equipo ya construido.

En este trabajo, la asignatura ser fundamental como una herramienta para disear la

capacidad y dimensiones del horno, adems de realizar un anlisis de los flujos de calor, y

8

flujo de aire que nos ayudar a optimizar el diseo y obtener mejores resultados en la

relacin combustible-calor.

Esta investigacin se realiz con la utilizacin del mtodo inductivo el cual permiti exhibir

la manera como los hechos particulares, en este caso las variables estn conectados a un

todo que son las leyes que rigen los procesos fsico - qumicos que estn presentes en esta

investigacin.

Fue necesaria la utilizacin del mtodo deductivo para determinar las leyes que

intervienen en el desarrollo de la investigacin y poder llegar finalmente a obtener un

equipo que por su estructura y diseo permite realizar un proceso de fundicin de

aluminio.

Adems fue necesaria la utilizacin del mtodo experimental que proporcion datos en

tiempo real, modificar variables y corregir errores.

Por lo tanto la investigacin no est basada en un solo mtodo y busca que la parte

terica no pierda su sentido y posteriormente comprobar experimentalmente el proceso

de fundicin de aluminio, el tiempo de calentamiento, la cantidad de gas consumido,

adems de manifestar claramente procesos de combustin y transferencia de calor.

Justificacin

El presente trabajo tiene como objeto el diseo de un horno de fusin para metales no

ferrosos alimentado por combustible gaseoso, el mismo que est destinado al uso

didctico de la CARRERA DE INGENIERA METALRGICA Y CIENCIAS DE LOS MATERIALES

en la FACULTAD DE INGENIERA, CAMPUS BOCA DEL RO, que adems del proceso de

fusin se pueden realizar otros estudios referentes de transferencia de calor,

solidificacin, tratamientos trmicos y combustin. De esta manera los estudiantes

tendrn un mejor aprovechamiento educativo y realizarn la parte prctica de las

experiencias educativas de la carrera; as como el manejo y mantenimiento de este tipo de

horno, logrando satisfacer las investigaciones que a este tema se refieren.

La investigacin y ensamble del equipo se realiz principalmente en las instalaciones del

laboratorio de IMCM, y se inicia con la idea de construir un horno de fusin de aluminio y

metales no ferrosos con temperaturas de fusin bajas, la misma que condujo a la

recopilacin de bibliografas y artculos de hornos de fusin, luego a plantear la idea como

un tema de investigacin, inmediatamente realizar el diseo que permitan las condiciones

de proceso adems de identificar las variables, para posteriormente determinar el tipo de

material necesario, definir la cantidad de aluminio a fundir y desarrollar los clculos

matemticos para la construccin de un horno para fundir aluminio as como la

9

determinacin de sus dimensiones, luego de seleccionar un quemador a gas de alta

presin, determinar la cantidad de calor requerida para lograr fundir la carga de aluminio.

Objetivos

General:

Disear y construir un horno de fusin para aluminio y metales no ferrosos con

temperatura de fusin baja, alimentado de combustible

Especficos:

Simular el proceso de fundicin del aluminio a nivel de laboratorio.

Identificar las variables de proceso que involucran la fusin del aluminio.

Plantear los clculos de ingeniera para el horno de fusin de Al, en base a las

variables de proceso identificadas.

Determinar la capacidad o dimensionamiento del horno de fusin.

Establecer el tipo de materiales y controles del horno de fusin.

Determinar requerimiento presupuestario.

Construir y ensamblar el equipo en base al diseo de ingeniera.

Validar el diseo de ingeniera a travs de la toma de datos en tiempo real.

Hiptesis

Se analizar la forma y los componentes, para una mejor comprensin de su

funcionamiento y minimizar las prdidas de calor, adems, de obtener datos tericos

sobre las velocidades de los flujos de aire y transferencia de calor, durante la fusin de

aluminio. Lo que servir como base para la construccin del horno.

10

CAPTULO I

MARCO TERICO

11

1. Marco Terico

1.1 Aluminio

El aluminio es un elemento muy abundante en la naturaleza, slo aventajado por el

oxgeno. Se trata de un metal ligero, con una densidad de 2700 kg/m

3

, y con un bajo

punto de fusin (660 C). Su color es blanco y refleja bien la radiacin electromagntica

del espectro visible y el trmico. Es buen conductor elctrico (entre 35 y 38 m/ ( mm

2

)) y

trmico (80 a 230 W/ (mK)).

Es un material blando (Escala de Mohs: 2-3-4) y maleable. En estado puro tiene un lmite

de resistencia en traccin de 160-200 N/mm

2

(160-200 MPa). Todo ello le hace adecuado

para la fabricacin de cables elctricos y lminas delgadas, pero no como elemento

estructural. Para mejorar estas propiedades se alea con otros metales, lo que permite

realizar sobre l operaciones de fundicin y forja, as como la extrusin del material.

Tambin de esta forma se utiliza como soldadura.

La utilizacin industrial del aluminio ha hecho de este metal uno de los ms importantes,

tanto en cantidad como en variedad de usos, siendo hoy un material polivalente que se

aplica en mbitos econmicos muy diversos y que resulta estratgico en situaciones de

conflicto. Hoy en da, tan slo superado por el hierro/acero. El aluminio se usa en forma

pura, aleado con otros metales o en compuestos no metlicos. En estado puro se

aprovechan sus propiedades pticas para fabricar espejos domsticos e industriales, como

pueden ser los de los telescopios reflectores. Su uso ms popular, sin embargo, es

como papel aluminio, que consiste en lminas de material con un espesor tan pequeo

que resulta fcilmente maleable y apto por tanto para embalaje alimentario.

Por sus propiedades elctricas es un buen conductor, capaz de competir en coste y

prestaciones con el cobre tradicional. Dado que, a igual longitud y masa, el conductor de

aluminio tiene poco menos conductividad, resulta un componente til para utilidades

donde el exceso de peso es importante. Es el caso de la aeronutica y de los tendidos

elctricos donde el menor peso implica en un caso menos gasto de combustible y mayor

autonoma, y en el otro la posibilidad de separar las torres de alta tensin.

Tabla 1. Propiedades fsicas y qumicas del aluminio.

Peso especifico

2.7 Kg/dm

Temperatura de recocido 400 C

Peso atmico 26.9815 Temperatura de forja +250 C

Densidad 2.7 g/cm Punto de ebullicin 2519 C

Coeficiente de dilatacin lineal 2.4 X 10

-5

Carga de rotura 90 N/ mm

2

Conductividad elctrica

38m/( mm

2

))

Conductividad trmica

230 W/(mK)

Dureza de Mohs 2-3-4 Resistencia a la traccin

160-200 N/mm2

Temperatura de fusin 660.3 C Limite elstico 70 GPa

12

1.2 Nomenclatura del aluminio

El aluminio puro es un material blando y poco resistente a la traccin. Para mejorar estas

propiedades mecnicas se alea con otros elementos, principalmente magnesio,

manganeso, cobre, zinc y silicio, a veces se aade tambin titanio y cromo. La primera

aleacin de aluminio, el popular duraluminio fue descubierta casualmente por el

metalrgico alemn Alfred Wilm y su principal aleante era el cobre. Actualmente las

aleaciones de aluminio se clasifican en series, desde la 1000 a la 8000, segn el siguiente

cuadro.

Tabla 2. Designacin de las aleaciones de fundicin del aluminio.

Serie Designacin Aleante Principal Principales compuestos en la

aleacin

Serie 1000 1XXX 99% al menos de aluminio -

Serie 2000 2XXX Cobre (Cu) Al

2

Cu Al

2

CuMg

Serie 3000 3XXX Manganeso (Mn) Al

6

Mn

Serie 4000 4XXX Silicio (Si) -

Serie 5000 5XXX Magnesio (Mg) Al

3

Mg

2

Serie 6000 6XXX Magnesio (Mg) y Silicio (Si) Mg

2

Si

Serie 7000 7XXX Zinc (Zn) MgZn

2

Serie 8000 8XXX Otros elementos -

Las series 2000, 6000 y 7000 son tratadas trmicamente para mejorar sus propiedades. El

nivel de tratamiento se denota mediante la letra T seguida de varias cifras, de las cuales la

primera define la naturaleza del tratamiento. As T3 es una solucin tratada trmicamente

y trabajada en fro.

Serie 1000: realmente no se trata de aleaciones sino de aluminio con presencia de

impurezas de hierro o aluminio, o tambin pequeas cantidades de cobre, que se utiliza

para laminacin en fro.

Serie 2000: el principal aleante de esta serie es el cobre, como el duraluminio o el avional.

Con un tratamiento T6 adquieren una resistencia a la traccin de 442 MPa, que lo hace

apto para su uso en estructuras de aviones.

Serie 3000: el principal aleante es el manganeso, que refuerza el aluminio y le da una

resistencia a la traccin de 110 MPa. Se utiliza para fabricar componentes con buena

mecanibilidad, es decir, con un buen comportamiento frente al mecanizado.

Serie 4000: el principal aleante es el silicio.

Serie 5000: el principal aleante es el magnesio que alcanza una resistencia de 193 MPa

despus del recocido.

13

Serie 6000: se utilizan el silicio y el magnesio. Con un tratamiento T6 alcanza una

resistencia de 290 MPa, apta para perfiles y estructuras.

Serie 7000: el principal aleante es el zinc. Sometido a un tratamiento T6 adquiere una

resistencia de 504 MPa, apto para la fabricacin de aviones.

2. Hornos de fusin empleados en la fundicin de aluminio

Los hornos que se usan para fundir metales y sus aleaciones varan mucho tanto en

capacidad como en tamao, van desde los pequeos hornos de crisol que contienen unos

cuantos kilogramos de metal a hornos de hogar abierto hasta 200 toneladas de capacidad,

su eleccin depende de la capacidad de carga que se tenga para la fusin; suelen ser de

uno de los siguientes tipos: hornos de foso calentados con gas (figura 2); hornos

basculantes calentados con aceite o gas; hornos de reverbero (figura 1); hornos de llama

directa calentados con aceite o gas, estticos o semirotativos y hornos elctricos de arco o

de induccin. Los hornos de fusin han variado poco durante estos ltimos aos, pero

recientemente han mejorado en sus diseos, volvindolos completamente automticos.

Los hornos de induccin sin ncleo con la frecuencia normal de la red ganan cada da ms

terreno en la fusin de aleaciones de aluminio, es un tipo de horno de fusin de crisol que

no requiere un equipo de conversin de frecuencia, lo que hace disminuir

considerablemente el precio del equipo. Se puede realizar en todos los tamaos hasta una

capacidad de 15 Ton.

En general, se pueden considerar los hornos como pertenecientes a dos tipos: aquellos en

los que el metal est protegido durante la fusin y aquellos otros en los que el metal no

tiene proteccin y est en contacto directo con la llama y los productos de la combustin.

En el primer tipo se incluyen los hornos que funden la carga en crisoles, y en el segundo

los hornos de reverbero y los semirotativos calentados por gas o aceite. Para la eleccin

entre uno de estos dos tipos deben tenerse en cuenta varios puntos de vista,

especialmente las prdidas en la fusin.

Las consideraciones ms importantes para las instalaciones de hornos son la rapidez de

fusin, el rendimiento del combustible, el costo de mano de obra (tanto en el

funcionamiento normal como en el sostenimiento), la facilidad de funcionamiento, las

prdidas de metal en la fusin y la calidad del caldo resultante.

Debe notarse que no se incluyen los costos de primera instalacin, porque ello podra

producir con fusiones con relacin al rendimiento y a las prdidas de metal y con ello a la

economa final.

14

Figura 1. Horno de reverbero

No hay ningn horno que pueda considerarse el mejor. Los hornos de foso calentados con

coque an se emplean mucho por su pequeo costo de primera instalacin y su sencillez,

aunque estos factores estn contrarrestados por su bajo rendimiento. Producen, sin

embargo, un metal de excelente calidad y las prdidas son bajas por la proteccin que

aseguran los crisoles. Es de presumir que todava se usan durante mucho tiempo. Los

hornos de foso se construyen generalmente en bateras, con los conductos de salida de

humos conectados a un conducto comn que termina en una elevada chimenea.

Cuando es posible disponer de gas a precio razonable puede resultar ventajoso

transformar las bateras de hornos de foso calentadas por coque 20 para efectuar la

calefaccin por gas: las ventajas son la menor necesidad de mano de obra para el

funcionamiento del horno y ninguna para el mantenimiento y limpieza del fuego. Se

ahorra el espacio destinado a almacenamiento del coque y la necesidad de secar este.

15

Figura 2. Horno de foso

Una mezcla de gas y aire se puede ajustar a la vista si se tiene experiencia, consiguiendo

un buen rendimiento trmico y una atmsfera ligeramente oxidante. La fusin es ms

rpida y la duracin de la misma (lo cual es ms importante) se puede conocer

exactamente, facilitndose el ajuste de los programas de trabajo. Un inconveniente es que

los crisoles se vidrian fcilmente y su vida puede acortarse; estos inconvenientes estn

compensados por ganancias econmicas.

Los hornos calentados por gas son particularmente fciles de manejar y controlar; el gas

tiene algunas ventajas sobre el aceite, aunque su precio por calora es ms elevado.

Comparando con los costos de los revestimientos de los hornos semirotativos o de

reverbero, resultan ms caros los crisoles pero como el precio del metal es ms elevado y

las prdidas son ms bajas, resulta que, aunque parezca sorprendente, la ventaja final se

inclina hacia la fusin en crisoles. Los hornos semirotativos y de reverbero, tipos de

hornos de llama directa, tienen la ventaja importante de una fusin ms rpida. Con

hornos modernos y conociendo bien las condiciones de fusin no se encuentran

16

diferencias de calidad, aunque ha de ponerse mucho cuidado en el ajuste de los

quemadores para reducir a un mnimo las prdidas de metal.

El horno de crisol basculante (figura 3) es una opcin bastante prctica, son hornos

mviles apoyados sobre un sistema de sustentacin el cual se inclina alrededor de un eje

horizontal para efectuar la colada sin tener que extraer el crisol de la carcasa metlica,

simplificando as el trabajo del operador, el metal es transferido a los moldes en una

cuchara, con la excepcin de casos especiales en que es vaciado directamente.

Comnmente se les utiliza cuando es necesaria una produccin relativamente grande (que

exceda los 100 kg) de aleacin determinada. El cilindro metlico est recubierto en su

interior por capas sucesivas de ladrillo refractario, el cual ayuda a controlar las prdidas de

calor al exterior, utiliza un crisol fijo que reposa sobre una base refractaria, el quemador

se ubica de forma tal que no vaya a influir sobre el comportamiento basculante del horno,

que el fuego realice una trayectoria en espiral alrededor de toda la superficie exterior del

crisol y que pueda mantener el calor durante la colada.

El crisol debe precalentarse en llama corta hasta que el crisol se ponga al rojo, este es el

momento justo para cargarlo mantenindolo de forma vertical. La carga se agrega en

pedazos (precalentados para evitar la oxidacin).

La desventaja de este horno es que el punto de descarga acompaa el movimiento

basculante complicando dicho proceso, es de vital importancia.

Figura 3. Horno de crisol basculante

17

2.1 Crisoles usados en la fusin del aluminio

El crisol se elige en funcin de su compatibilidad qumica con la fusin, su capacidad de

manejo de temperatura, su resistencia al choque trmico, su baja conductividad trmica, y

su baja porosidad. El crisol de carburo de silicio es el ms usado en la fundicin de cobre y

sus aleaciones.

Figura 4. Crisoles de carburo de silicio

Procedimiento para el calentamiento del crisol:

Subida gradual de temperatura:

Intervalo de 30 minutos a 200C.

Subir la temperatura hasta 950C. A la potencia mxima del horno. (Temperatura

de cmara).

Intervalo de 60 minutos a 950C.

Cargar el crisol.

Regulacin a la temperatura del procedimiento del usuario.

Consejos tiles para mejor utilizacin de los crisoles:

Posicionar el crisol en el centro del horno sobre una base adecuada.

Trabajar con la puerta del horno cerrada.

Durante las pausas, cubrir el bao con una tapa.

Controlar la temperatura del bao.

Limpiar el crisol por turno de trabajo.

18

Ajustar los quemadores con un porcentaje de CO2 adecuado.

Mantener en buen estado los revestimientos y quemadores de los hornos.

2.2 Materiales refractarios para el revestimiento de un horno de crisol

Los materiales refractarios se utilizan para construir las paredes, soleras y bvedas de los

hornos, dependiendo del tipo de horno e incluso de la zona del mismo, igualmente

dependiendo del tipo de horno, se utiliza diferentes materiales refractarios, los cuales

tienen la cualidad de resistir altas temperaturas, el choque trmico y tienen un bajo

coeficiente de conductividad trmica.

Los materiales refractarios de acuerdo a la porosidad se clasifican en:

Refractarios densos:

Porosidad menor al 45%.

Su funcin principal es la de resistir las altas temperaturas y los ambientes

agresivos.

Son resistentes al ataque qumico, a la abrasin y soportan esfuerzos mecnicos

importantes.

Su utilizacin en los hornos es en la zona que va a estar en contacto con el medio

agresivo, (escoria, metal y vapores).

Figura 5. Material refractario denso

19

Refractarios aislantes:

Porosidad superior al 45%.

Sirven como barrera trmica (minimizan las prdidas de calor en el horno).

No son resistentes al ataque qumico, a la abrasin y tienen malas propiedades

mecnicas.

Se colocan como una primera capa antes de los refractarios densos.

Figura 6. Material refractario aglomerante

Es un concreto refractario sillicoaluminoso denso, de fraguado hidrulico diseado para

la construccin rpida y econmica de mamposteras monolticas. Posee excelente

resistencia a la desintegracin por choque trmico y baja conductividad trmica.

La temperatura mxima que soporta es de 1540 C, tiene un tamao del grano 3 mm, se

utiliza en calderas, hornos de tratamiento trmico y hornos de fusin, para la construccin

de puertas y tapas, el vaciado de toda clase de piezas de forma especial o de gran tamao

como, bloques para quemadores, plataformas de carros de hornos tneles, revestimiento

de calderas, etc.

Figura 7. Material refractario aislante

20

Los materiales refractarios tambin se clasifican segn su naturaleza qumica:

Refractarios cidos: (SiO). Resistentes a altas temperaturas, reacciona con otros

elementos (refractarios, cenizas, escorias, fundentes).

Refractarios bsicos: (CaO o MgO); Resistentes a altas temperaturas, reaccionan con

elementos cidos.

Refractarios neutros: (Alminas, AlO, AlO.SiO). Resistentes a altas temperaturas y no

reaccionan.

La idea fundamental de la implementacin de refractarios en el interior de un horno de

fusin es bsicamente reducir las prdidas de calor y disminuir el gasto de combustible

ocasionado por las mismas.

Para realizar los pegues entre ladrillo y ladrillo se utiliza cemento refractario de altsima

resistencia trmica, este tambin adiciona de forma apisonada a la secciones que manejen

las temperaturas ms altas como los son, la tapa y la chimenea.

3. Proceso de fundicin del aluminio

Por el proceso de fundicin se obtienen piezas que se utilizan en mltiples industrias.

Desde piezas para procesos mecnicos en general, elctricas, para el sector automotriz

hasta piezas utilizadas en construcciones espaciales.

Por otro lado el fundidor intenta siempre obtener una pieza con el menor costo de

fabricacin, pero se debe tener en cuenta que el costo de fabricacin no debe reducirse

jams sacrificando la calidad de la pieza.

3.1 Atmosfera de los hornos

Los hornos y especialmente los calentados por gas o aceite se pueden ajustar para

obtener una atmosfera reductora (rica en combustible y deficiente en aire), una atmosfera

oxidante (falta de combustible y exceso de aire), o una atmosfera neutra. Hubo un tiempo

en que se crey que la fusin deba realizarse en una atmosfera reductora y que deban

evitarse las condiciones oxidantes. Si bien es cierto que las aleaciones no frreas se

pueden oxidar tanto que resulten luego casi imposibles de colar, hoy se admite que debe

efectuarse la fusin en atmsfera ligeramente oxidante, porque operando en condiciones

reductoras resulta un metal saturado de gases.

La mejor manera de determinar el estado de la atmsfera del horno durante la fusin es el

anlisis qumico de los gases que salen del horno. En las fundidoras pequeas no suelen

encontrarse facilidades para realizar estos anlisis, emplendose un mtodo prctico que

da buenos resultados. Consiste en exponer a los gases de salida una laminilla de zinc puro

21

bien limpia. El resultado del ensayo se obtiene por observacin de los colores que toma la

varilla de zinc despus de una exposicin a la atmsfera de la llama durante un cuarto a

medio minuto. La gama de colores va de negro a pardo, dorado y pajizo en condiciones

reductoras; no hay cambio de color o aparece un ligero tono grisceo bajo condiciones

ligeramente oxidantes. La laminilla de zinc debe mostrar una superficie metlica limpia,

recin preparada por limpieza con cepillo de alambres, esmerilado y limado. La tabla 3

recoge los colores y sus indicaciones. El ensayo del zinc permite corregir las relaciones

combustible/aire para conseguir la atmsfera correcta.

Tabla 3. Ensayo de la laminilla de zinc para determinar la atmosfera de los hornos

Colores Indicaciones

Depsito de humo Atmosfera muy reductora

Negro a dorado Atmosfera reductora

Dorado a amarillo pajizo Atmosfera reductora

Pajizo a amarillo claro Atmosfera solo ligeramente reductora

Sin colorear Atmosfera neutra o ligeramente oxidante

Gris a gris pizarra Atmosfera fuertemente oxidante

3.2 Proceso de desgasificacin

Para disminuir la absorcin de los gases y evitar las reacciones metal-gas es necesario

implementar una serie de precauciones durante la fusin de las aleaciones. Se debe

realizar la prueba de solidificacin en una muestra de aleacin a precisin reducida para

comprobar su grado de gasificacin. Es evidente la necesidad de conocer las reacciones de

los gases, ya que en la actualidad se emplean cada vez en mayor escala las aleaciones

propensas a la absorcin de gases, as como los hornos de fusin de llama directa, porque

funden ms rpidamente y economizan combustible. Para que la solucin fundida sea

competitiva en la fabricacin de piezas se requiere que ellas tengan las siguientes

caractersticas:

Buen acabado superficial.

Precisin.

Que cumplan con las propiedades mecnicas exigidas.

Bajo precio.

Que sea pura y homognea.

Es importante controlar la absorcin de hidrogeno. Este es el gas que causa la mayora de

los poros se recomienda realizar la fusin en crisoles bajo condiciones ligeramente

oxidantes con un fundente adicionado que adems de proteger el bao, lo limpia y lo

purifica. Los crisoles y su contenido deben calentarse hasta una temperatura ligeramente

22

superior a la de la colada, con el fin de compensar el enfriamiento producido al extraer el

crisol y retirar la escoriar. Antes de colar las aleaciones de cobre es necesario desoxidar el

bao considerndose como una operacin normal; se emplean de 60 a 90 gramos de

exacloretano. El comercio suministra actualmente desoxidantes con composiciones

registradas, perfectamente dosificados, y cuyo empleo es conveniente porque ahorran

tiempo y son ms eficaces.

Muchas fundidoras han comprobado que se puede garantizar que la aleacin estar libre

de gases cuando se cuela empleando procedimientos de oxidacin y luego desoxidacin.

Cuando las condiciones favorecen la absorcin de gases, o cuando se trata de aleaciones

particularmente propensas a tal absorcin, como las que contienen nquel, es conveniente

aadir un agente oxidante durante la fusin.

Este tratamiento doble exige mantener unas condiciones equilibradas para conseguir una

oxidacin suficiente para que asegure una buena proteccin, pero al mismo tiempo debe

evitarse una oxidacin excesiva, porque de otra manera el consumo posterior de

desoxidante sera exagerado.

3.3 Fundentes

Los fundentes son una serie de sustancias que actan de una u otra de las formas

siguientes:

Como cubiertas protectoras que impiden el contacto con los gases y las

consiguientes oxidaciones y perdidas de metal.

Como agentes oxidantes y de eliminacin de hidrogeno.

Como agentes limpiadores y desoxidantes.

La primera funcin la desempean materias que forman una cubierta sobre el bao e

impiden la oxidacin; pueden ser sustancias que forman una escoria fluida o materiales

infusibles tales como el carbn vegetal o mezclas del mismo y otras sustancias. Es

frecuente mezclar sustancias del primer tipo con otras del segundo, obtenindose

fundentes de doble funcin. Tambin es frecuente mezclar materiales del primer grupo

con materiales del tercero. Los fundentes pueden ejercer su accin por formar una

barrera de escoria sobre la superficie del metal y por oxidacin, por un efecto mecnico,

tal como el desprendimiento de gas y burbujeo a travs del bao y finalmente por

combinacin de dos o ms de estas formas de accin.

Los agentes desgasificantes son normalmente xidos metlicos y sustancias que pueden

producir oxgeno, empleados sobre la base de que la presencia de oxigeno elimina el

hidrgeno.

23

3.4 Fundentes para aleaciones de aluminio

De acuerdo con su naturaleza y la accin que desarrollan en la fusin de estas aleaciones

los fundentes se pueden clasificar en las siguientes categoras:

Fundentes oxidantes como el aire que es frecuentemente utilizado en la

metalurgia del cobre por inyeccin en el horno de reverbero para eliminar

impurezas; mezcla de carbonato de sodio y carbonato de calcio que crea una

atmsfera ligeramente oxidante por el desprendimiento de gas carbnico; otra

buena opcin es , una mezcla de bixido de bario, bixido de manganeso , oxido

cprico con adicin de slice o cido brico , para controlar la acidez , usada

frecuentemente para desgasificar y desulfurar aluminios.

Fundentes de proteccin o cubierta, estos fundentes no ejercen ninguna accin

qumica sobre el metal, ni atacan las paredes de los crisoles o del horno. En esta

categora se mencionan los siguientes fundentes: Silicato de sodio, se utiliza como

fundente de proteccin, adems es un buen disolvente de los xidos metlicos,

por esta razn, se usa en la fusin de chatarra oxidada.

Brax deshidratado, se emplea como fundente de cobertura en la fusin de las

aleaciones de aluminio, se caracteriza por ser muy buen disolvente de los xidos

metlicos, posee un ndice de acidez elevado.

Vidrio de botella molido (vidrio verde), se utiliza frecuentemente mezclado con el

brax .Esta mezcla limpia el metal liquido de los xidos metlicos, sin afectar la

vida de los crisoles.

Por ultimo existe un grupo ms de fundentes utilizados en las aleaciones de

aluminio que son los fundentes limpiadores, su objetivo es liberar las partculas

metlicas que se encuentran aprisionadas por la escoria y colectar las inclusiones

no metlicas que se encuentran en suspensin en la aleacin liquida. De esta

manera, se recupera el metal base y se limpia la aleacin de las impurezas.

3.5 Tcnica de fusin empleada en el aluminio y sus aleaciones

El aluminio contiene generalmente impurezas de hierro, silicio y magnesio, estas

impurezas aumentan su dureza y resistencia, si bien disminuyen el alargamiento.

Debido a la facilidad con que el aluminio se alea a otros metales y a que sus aleaciones

pueden moldearse en fro y en caliente, soldarse, extruirse, forjarse, laminarse, etc., se

emplean aleaciones de las composiciones ms diversas. Por regla general, stas se dividen

en aleaciones para forja y aleaciones para moldeo. Ambos tipos se pueden someter a

tratamientos trmicos para obtener propiedades especiales.

El aluminio y sus aleaciones se funden en hornos con crisol de grafito o de reverbero

aadindose fundentes y desoxidantes especiales.

24

Durante la fusin estas aleaciones tienen tendencia a absorber hidrgeno y monxido de

carbono procedentes de la combustin del fuel-oil o del carbn utilizado en el

calentamiento del horno resultando piezas porosas. Por esta razn es conveniente

mantener alejado el metal fundido de los gases de la combustin prefirindose cuando no

es posible utilizar el horno elctrico, en que, queda eliminado totalmente este riesgo,

hornos alimentados con gas u hornos de crisol donde la llama no entra en contacto con el

metal.

Los hornos de fundicin de aluminio donde el metal est en contacto con la llama del

quemador si bien presenta grandes ventajas como su gran rapidez de fusin y gran

produccin horaria por kilogramo de combustible, resultan muy poco adecuados para la

obtencin de piezas sin porosidades y precisan una accin desgasificante enrgica y

continua.

La desgasificacin del aluminio fundido se realiza por una cloruracin enrgica dentro de

la masa fundida. En los grandes hornos de fundicin se utiliza el sistema de cloruracin

introduciendo cloro a presin a travs de unas toberas de forma parecida al proceso de

oxidacin en los convertidores. Este proceso de cloruracin se complementa con un

tratamiento a base de nitrgeno para eliminar los residuos del cloro.

En pequeas instalaciones la desgasificacin se realiza mediante la introduccin de cloro

en la masa fundida por medio de un tubo de grafito o ms corrientemente por medio de

pastillas de exacloretano, con lo cual se obtienen muy buenos resultados.

Siempre debe operarse manteniendo la superficie libre del aluminio fundido cubierta por

una capa de fundentes protectores para evitar la oxidacin, siendo el exacto control de

temperatura un factor de gran importancia, especialmente en la fusin de aleaciones con

metales que se oxidan fcilmente y los sobrecalentamientos pueden producir prdidas

considerables de metal con la consiguiente variacin en la composicin final y

propiedades de las piezas obtenidas.

El aluminio y sus aleaciones presentan con frecuencia inclusiones metlicas y gaseosas

que pueden alterar sus propiedades y resultar muy perjudiciales para la fundicin. Estas

impurezas metlicas como el calcio y el sodio, son a veces benficas como sucede con el

sodio en el afino de las aleaciones de aluminio y silicio o por el contrario, perjudiciales

como ocurre cuando existe sodio en las aleaciones que contienen magnesio.

Las impurezas gaseosas, principalmente el hidrgeno producen porosidades en las piezas

fundidas. Otras impurezas no metlicas como el xido en aleaciones que no son de

primera fusin, reducen la fluidez del metal y producen discontinuidad en la estructura de

la aleacin debilitando las propiedades mecnicas de las piezas.

Existen una serie de productos denominados fundentes cuya misin es eliminar todas las

impurezas efectuando un lavado y desgasificado o formar una capa protectora en la

25

superficie del metal fundido protegindolo contra la oxidacin, volatilizacin de algunos

de sus componentes y de la absorcin de gases.

Los fundentes que se utilizan para retirar la escoria, producen una capa de escorias

fcilmente fusibles que arrastran consigo los xidos metlicos y dems impurezas,

separando efectivamente estos elementos perjudiciales del metal fundido.

Las aleaciones del aluminio que contienen magnesio, deben llevar en la preparacin de los

moldes, una arena de revestimiento especial que contenga un inhibidor porque son muy

propensas a reaccionar con el molde. El magnesio puede oxidarse muy fcilmente durante

la fusin, por lo cual es necesario usar fundentes que no slo protejan el bao, si no que

limpien la aleacin de xidos.

Para evitar las reacciones con el molde deben emplearse arenas de revestimiento que

contengan de 2% a 3% de cido brico o 2% de bifloruro amnico. Estas reacciones se

pueden diagnosticar por las zonas manchadas que se extienden hacia el centro de la pieza

a partir de la superficie y que se descubren en las piezas rotas.

4. Reciclaje del aluminio

El reciclaje del aluminio es un proceso mediante el cual, los desechos de aluminio pueden

ser convertidos en otros productos tras su utilidad primaria. Este proceso implica

simplemente refundir el metal, lo cual es mucho ms barato y consume mucha menos

energa que la produccin de aluminio a partir de la electrlisis de la almina (Al

2

O

3

), la

cual primero tiene que extraerse de la mina de bauxita y despus ha de refinarse usando

el proceso Bayer. Reciclar aluminio desechado requiere solamente el 5% de la energa que

se consumira para producir aluminio de la mina.

Por este motivo, aproximadamente el 31% de todo el aluminio producido en el mundo

viene de chatarra reciclada.

Fue una prctica comn desde principios del siglo XX, y se us con mucha frecuencia

durante la Segunda Guerra Mundial, por lo que el reciclaje del aluminio no es una nueva

tendencia. De todas formas, hasta finales de los aos 1960, fue una prctica minoritaria,

cuando la popularidad del aluminio creci exponencialmente debido al uso de las latas de

refresco, que propici la conciencia del reciclaje del aluminio.

Las fuentes de las que se toma el aluminio para su posterior reciclaje incluyen aeronaves,

automviles, bicicletas, botes, ordenadores, material de menaje, canalones, frisos, cables,

y otros muchos productos que requieren un material ligero pero fuerte, o un material con

alta conductividad trmica. Ya que el reciclaje no daa la estructura del metal, el aluminio

puede ser reciclado indefinidamente y ser usado para producir cualquier producto que

hubiera necesitado aluminio nuevo.

26

4.1 Ventajas

El reciclaje del aluminio generalmente produce unos ahorros importantes en materia

econmica y energtica aun cuando se tienen en cuenta los costes de recogida,

separacin y reciclaje. Adems, se producen ahorros a nivel nacional debido a la reduccin

del capital necesario para subvencionar y transportar la materia prima.

Los beneficios medioambientales de reciclar el aluminio tambin son grandes.

nicamente se produce el 5% del dixido de carbono durante el proceso de reciclado

comparado con la produccin de aluminio desde la materia prima, siendo este un

porcentaje an menor cuando se toma en cuenta el ciclo completo de su extraccin en la

mina y su transporte hasta la planta de produccin Tambin, la minera a cielo abierto es

la ms usada a la hora de conseguir menas de aluminio, lo que destruye una gran parte de

la tierra natural del planeta. La produccin de una lata a partir de aluminio reciclado

requiere un 95% menos de energa de la que sera necesaria para hacerla desde

materiales vrgenes.

4.2 Proceso de reciclado

Las latas de bebidas hechas de aluminio son comnmente recicladas de la siguiente forma

bsica:

1. Las latas son primero separadas de los residuos slidos normalmente usando un

separador electromagntico.

2. Se cortan las latas en piezas pequeas y de igual tamao para minimizar el

volumen y facilitar el trabajo de las mquinas que trabajan con el material.

3. Se limpian estos trozos qumica o mecnicamente. Estos trozos se hacen grandes

bloques para minimizar el efecto de la oxidacin cuando se fundan, pues la

superficie del aluminio se oxida instantneamente cuando se expone al oxgeno.

4. Se cargan los bloques en los altos hornos y se calientan a 750C 100C para

conseguir aluminio fundido.

5. Se retira la escoria y el hidrgeno disuelto y se desgasifica. El aluminio fundido

disocia rpidamente el hidrgeno del vapor de agua y de los contaminantes

hidrocarbonados.

6. Se toman muestras para un anlisis espectroscpico. Dependiendo del producto

final deseado, se aade a la mezcla aluminio de alta pureza, para conseguir unas

especificaciones adecuadas para la aleacin. Las 5 aleaciones de aluminio ms

usadas son, aluminio 6061, aluminio 7075, 1100, 6063, y 2024.5

7. El alto horno se abre, se sangra el aluminio fundido y se repite el proceso para un

nuevo lote de metal desechado. Dependiendo del producto final puede ser

27

moldeado en lingotes, molduras o barras en forma de grandes bloques para su

posterior laminacin, atomizacin, extrusin, o transporte en estado fundido a

otras instalaciones de fabricacin para seguir su procesamiento.

Vous aimerez peut-être aussi

- P-01-Or-2008-I G-IiDocument5 pagesP-01-Or-2008-I G-IiJean IngaPas encore d'évaluation

- Proceso Metabolicos PDFDocument58 pagesProceso Metabolicos PDFAngel ZurielPas encore d'évaluation

- QUIMICOSDocument96 pagesQUIMICOSDarla Milagros Choque EstradaPas encore d'évaluation

- Cuadro Comparativo Teorías AtómicasDocument2 pagesCuadro Comparativo Teorías AtómicasMiguel Rivero100% (1)

- Tarea 2Document2 pagesTarea 2Abraham Rodriguez HernandezPas encore d'évaluation

- BOA 2 Pienso y ResuelvoDocument2 pagesBOA 2 Pienso y ResuelvoRigoberto Francisco Jarquin MatamoroPas encore d'évaluation

- CloroDocument2 pagesCloroAllison CRPas encore d'évaluation

- Trabajo de DispoditivosDocument12 pagesTrabajo de DispoditivosAlberto Zuñiga GregorioPas encore d'évaluation

- Fisica de Ondas UniguajiraDocument4 pagesFisica de Ondas UniguajiraMetal EngineerPas encore d'évaluation

- Opu NovDocument3 pagesOpu NovMcfathom MiguePas encore d'évaluation

- Ingeniería de MaterialesDocument13 pagesIngeniería de MaterialesDenisse FuentesPas encore d'évaluation

- Ing de Produccion C4Document35 pagesIng de Produccion C4Juan CordovaPas encore d'évaluation

- Leyes de KeplerDocument3 pagesLeyes de KeplerGerardo Mendoza MinchezPas encore d'évaluation

- Practica 8 Joselyn Santana AlbornozDocument9 pagesPractica 8 Joselyn Santana AlbornozJoselyn Santana AlbornozPas encore d'évaluation

- Limites de SueloDocument23 pagesLimites de SueloLuis HuPas encore d'évaluation

- Ficha de Datos de Seguridad de Las Bateras de Ion Litio de FestoolDocument7 pagesFicha de Datos de Seguridad de Las Bateras de Ion Litio de Festoolnicolasmorato02Pas encore d'évaluation

- Subsistema de Control TérmicoDocument3 pagesSubsistema de Control TérmicoAnahi QuintanaPas encore d'évaluation

- Contenidos DBA Ciencias Naturales 2022Document12 pagesContenidos DBA Ciencias Naturales 2022johathan sotoPas encore d'évaluation

- Triona+New+EW 000000000030743657 SDS CPA 00 Es 1-0Document14 pagesTriona+New+EW 000000000030743657 SDS CPA 00 Es 1-0luis Ramirez TolentinoPas encore d'évaluation

- Contaminación Del Agua en El Perú.Document22 pagesContaminación Del Agua en El Perú.El JuezPas encore d'évaluation

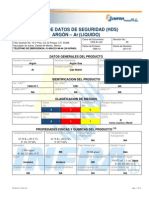

- Hoja de Seguridad Argon LiquidoDocument5 pagesHoja de Seguridad Argon LiquidoDavid Gregorio Perez AlarconPas encore d'évaluation

- Resumen Geologia de Minas FinalDocument19 pagesResumen Geologia de Minas FinalGissel Valeska Alday GalleguillosPas encore d'évaluation

- Cuestionario #1 Geografía COTEDocument2 pagesCuestionario #1 Geografía COTECotee PachecoPas encore d'évaluation

- Parafina Mediante Estimulación Por Acidificación Matricial (Arena)Document161 pagesParafina Mediante Estimulación Por Acidificación Matricial (Arena)CF Franz100% (2)

- Trabajos de MezclasDocument4 pagesTrabajos de Mezclasjuan9david-616864Pas encore d'évaluation

- Laboratorio Grupal, TEOEDocument5 pagesLaboratorio Grupal, TEOEAlonso FariasPas encore d'évaluation

- Número de Octano de Investigación de Combustibles para Motores de Ignición Por ChispaDocument64 pagesNúmero de Octano de Investigación de Combustibles para Motores de Ignición Por ChispaTorero0267% (3)

- Estandar IPC Soldadura Por Ola en PCBDocument6 pagesEstandar IPC Soldadura Por Ola en PCBCheckpoint Game CenterPas encore d'évaluation

- Antoine LavoisierDocument11 pagesAntoine LavoisierDiana Monroy SimmondsPas encore d'évaluation