Académique Documents

Professionnel Documents

Culture Documents

Tema 6 - Tratamientos Térmicos de Los Metales

Transféré par

dookieyasicovTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tema 6 - Tratamientos Térmicos de Los Metales

Transféré par

dookieyasicovDroits d'auteur :

Formats disponibles

1

PROFESOR: PAUL P. LEAN SIFUENTES

TRATAMIENTOS TRMICOS DE LOS METALES

2

Es un proceso de calentamiento, permanencia en un horno a una

determinada temperatura y finalmente enfriamiento.

El objetivo es obtener propiedades deseadas generalmente mediante el

cambio de la microestructura.

Se pueden modificar:

Propiedades mecnicas: resistencia a la traccin, dureza, ductilidad,

tenacidad, etc.

Propiedades tecnolgicas: maquinabilidad

Homogenizar la composicin qumica o microestructura

Incrementar su resistencia a la corrosin

Se aplican siempre en estado slido, nunca se llega al estado lquido

TRATAMIENTO TRMICO

3

Deformado en fro

Duro

Baja ductilidad ( 0 %)

TT: Recocido contra acritud

Blando

Alta ductilidad

Tratamiento

Trmico

TRATAMIENTO TRMICO ACEROS

4

AISI 1035 Normalizado

MAX

= 50 kg/mm

2

HB = 145

% = 30

AISI 1035 TT Bonificado

MAX

= 85 kg/mm

2

HB = 262

% = 16

Tratamiento

Trmico

TRATAMIENTO TRMICO ACEROS

5

Aluminio AA 2014 - Recocido

MAX

= 19 kg/mm

2

HB = 45

% = 18

Aluminio AA 2014 T6

MAX

= 49 kg/mm

2

HB = 135

% = 13

matriz

submicroscopico

Tratamiento

Trmico

TRATAMIENTO TRMICO ALUMINIO

6

Calenta-

miento

Permanencia a

temperatura

Enfria-

miento

T (C)

tiempo (s)

Tc

1 2 3

Tipos de enfriamiento:

-Lento (en horno)

-Aire quieto

-Aceite

-Agua

-Salmuera

Temperatura (Tc):

composicin qumica

Tc: temperatura de calentamiento

TRATAMIENTO TRMICO ETAPAS

Tiempo (t):

espesor

Enfriamiento:

Tratamiento Trmico

7

+

Fe

3

C

primaria

primaria

P

gruesa

+

Fe

3

C

red

P

gruesa

+

p

0,8 2,0 % C

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

ENFRIAMIENTO EN EQUILIBRIO DESDE AUSTENITA

8

TEMPERATURA DE CALENTAMIENTO

Realizar un

tratamiento trmico de

normalizado a un

acero DINCK45

Normalizado

Tc= A

3

+ 50 C

Tc

primaria

P

gruesa

+

p

0,8

723

910

A

3

A

1

A

cm

A

3,1

T C

% C

P

gruesa

+

Fe

3

C

red

DIN CK45

0,45

9

TEMPERATURA DE CALENTAMIENTO

910 C

723 C

0,45 % C 0,8 % C

A

3

A

1

Tc= 805 C(+ 50 C) = 855 C

[ ] [ ]( ) C 805 8 , 804 C 8 , 81 723 C % 45 , 0 A

3

= = + =

8 , 0

723 910

45 , 0 8 , 0

A A

1 3

=

C 8 , 81 A A

1 3

=

Tc = A

3

+ 50 C

10

A

3

(C)=902C - 255 %C + 19 %Si - 11 %Mn + 5 %Cr + 13 %Mo-20 %Ni+55 %V

A

1

(C)=723C - 22 %C + 2 %Si - 7 %Mn + 14 %Cr + 13 %Mo-13 %Ni+20 %V

Estas relaciones valen para aceros dentro del siguiente rango de

variaciones de composicin qumica:

%C [0,07 - 0,55], %Si [0,10 - 0,40], %Mn [0,30 - 0,60], %Cr [0,4 - 3,0],

%Mo[0,15 - 0,50], %Ni [0,90 -2,2] y %V[0,10 - 0,20].

TEMPERATURA DE CALENTAMIENTO

11

0,20 1,0 --- 0,25 0,04 0,035 0,82 0,45 4145

--- --- --- 0,25 0,05 0,04 0,70 0,45 1045

%Mo %Cr %Ni %Si %S %P %Mn %C AISI

AISI 1045 (C)

A

3

= 902C - 255 (0,45) +19 (0,25) - 11 % (0,7) = 783C

AISI 4145 (C)

A

3

= 902C - 255 (0,45) + 19 (0,25) - 11 % (0,82) + 5 (1,0) +13 (0,2) = 800C

TEMPERATURA DE CALENTAMIENTO

12

EFECTO TEMPERATURA Y TIEMPO: ELEVADOS

Sobrecalentamiento

Cuando un acero es sometido a temperaturas mucho ms altas que los

recomendados o a tiempos excesivamente largos se sobrecalentar. Un

acero sobrecalentado presentar despus del tratamiento un tamao de

grano grueso (grande). Su resistencia mecnica no se afectar mucho, pero

si su ductilidad y tenacidad, quedando el acero quebradizo. Un acero

sobrecalentado puede ser recuperado (regenerado) mediante un tratamiento

trmico de normalizado.

Quemado

Cuando el sobrecalentamiento se da a temperaturas cercanas a la lnea

solidus, el acero presentar oxidacin en sus lmites de grano,

producindose el quemado del acero. Un acero quemado no puede ser

regenerado por medio de tratamientos trmicos y es chatarra.

13

Acero Quemado

Oxido en sus limites de granos.

Es chatarra.

Acero Sobrecalentado

Crecimiento del grano

austentico.

El acero puede ser recuperado

con un normalizado.

T C

1 535

1 492

1 400

910

723

0,008 0,8 2,0 % C

Liquido

+ L

+ Fe

3

C

+

+ Fe

3

C

+ L

+

723

A

3

A

cm

1

130

Oxido

14

Tratamientos trmicos de recocido

Recocido de regeneracin o total

Recocido contra acritud

Recocido de alivio de tensiones

Recocido de globulizacin(globulizado)

Normalizado

Temple

Revenido

Austempering

Martempering(revenido)

bonificado

TRATAMIENTOS TRMICOS

15

Recocido de regeneracin o total

Temperatura de calentamiento

Hipoeutectoides: Tc= A

3

+ 50 C

Hipereutectoides: Tc= A

3,1

+ 50 C

Permanencia en horno

a 1 hora x cada 25 mm de espesor

Enfriamiento

Lento en horno

RECOCIDO DE REGENERACIN (TOTAL) - % C < 0,3

16 2,0 % C

+

Fe

3

C

P

gruesa

+

p

0,8

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

Tc

+ 50 C

Fe

3

C

red

+

P

gruesa

TEMPERATURA DE CALENTAMIENTO

17

100 %

2,0 % C

+

Fe

3

C

P

gruesa

+

p

0,8

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

Tc

+ 50 C

Fe

3

C

globular

+

P

gruesa

TEMPERATURA DE CALENTAMIENTO

18 2,0 % C

+

Fe

3

C

p

P

gruesa

+

p

0,8

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

100 %

Tc

+ 50 C

Fe

3

C

globular

+

P

gruesa

TEMPERATURA DE CALENTAMIENTO

19 2,0 % C

+

Fe

3

C

P

gruesa

+

p

0,8

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

Tc

+ 50 C

Fe

3

C

globular

+

P

gruesa

Fe

3

C

TEMPERATURA DE CALENTAMIENTO

20 2,0 % C

+

Fe

3

C

p

P

gruesa

+

p

0,8

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

Tc

+ 50 C

Fe

3

C

globular

+

P

gruesa

Fe

3

C

TEMPERATURA DE CALENTAMIENTO

21

tiempo

- Enfriamiento lento en el

horno (en equilibrio)

- Microestructura similar

al diagrama Fe-Fe

3

C

A

3

T C

50 C

a 1 hora por cada 25 mm

Antes del enfriamiento

- 100 % austenita para % C < 0,8

- Todo el C est disuelto en la

- Granos poligonales

?

P

gruesa

p

AISI 1020

Normalizado, bonificado,

sobrecalentado, etc.

AISI 1020

Tc

RECOCIDO DE REGENERACIN (TOTAL) % C < 0,3

22

Se emplea en aceros de bajo carbono (% C < 0,3) para otorgarles

ductilidad.

Tiene como objetivo obtener una estructura blanda y homognea con

propiedades uniformes en el acero.

No tiene sentido realizar este tratamiento en aceros de hipereutectoides,

pues esa microestructura no tiene aplicacin industrial.

P

gruesa

p

RECOCIDO DE REGENERACIN (TOTAL) % C < 0,3

23

Acero severamente deformado en fro (con acritud)

RECOCIDO CONTRA ACRITUD %C< 0,4

24

A

1

T T C C

Enfriamiento

al aire

540 - 650

tiempo

Antes del tratamiento: acritud Despus del tratamiento: blando

- Estructura deformada - Estructura recristalizada

- Alta dureza - Baja dureza

- Baja ductilidad - Alta ductilidad

a 1 hora por cada 25 mm

723 C

RECOCIDO CONTRA ACRITUD %C< 0,4

25

RECOCIDO CONTRA ACRITUD %C< 0,4

Antes del tratamiento: acritud Despus del tratamiento: blando

- Estructura deformada - Estructura recristalizada

- Alta dureza - Baja dureza

- Baja ductilidad - Alta ductilidad

26

RECOCIDO CONTRA ACRITUD %C< 0,4

27

400

500

600

700

800

900

1000

0 10 20 30 40 50 60 70 80 90 100

Grado de deformacin (%)

T

e

m

p

e

r

a

t

u

r

a

d

e

r

e

c

r

i

s

t

a

l

i

z

a

c

i

n

(

C

)

Temperatura de recristalizacin del acero en funcin del grado de deformacin

RECOCIDO CONTRA ACRITUD %C< 0,4

28

Acritud

En un metal a mayor deformacin en fro mayor acritud (mayor dureza y

resistencia mecnica a costa de perdida de ductilidad).

Temperatura de recristalizacin

Temperatura a la cual ocurre la recristalizacin completa (se originan

nuevos granos) en un metal que fue deformado en fro.

La temperatura de recristalizacin en un metal es aproximadamente 0,4

veces su temperatura de fusin en grados Kelvin.

RECOCIDO CONTRA ACRITUD

29

FORMACIN DE TENSIONES RESIDUALES

RECOCIDO DE ALIVIO DE TENSIONES

30

El esfuerzo residual vara de acuerdo al % de deformacin.

Los esfuerzos residuales se encuentran en el rango elstico y pueden

aproximarse al esfuerzo de fluencia.

Los esfuerzos residuales del material trabajado en fro estn en equilibrio.

Si el equilibrio se altera, eliminando una porcin superficial del material por

maquinado, el material cambiarde forma pandendose o curvndose.

Es indeseable los esfuerzos de traccin, en particular si el material estar

sujeto a cargas de fatiga.

Al contrario los esfuerzos de compresin mejoran el comportamiento a la

fatiga.

RECOCIDO DE ALIVIO DE TENSIONES

31

RECOCIDO DE ALIVIO DE TENSIONES

Formacin de tensiones residuales acero AISI 1050

32

RECOCIDO DE ALIVIO DE TENSIONES

Formacin de tensiones residuales acero AISI 1050

33

RECOCIDO DE ALIVIO DE TENSIONES

Formacin de tensiones residuales acero AISI 1050

34

En general, es conveniente reducir o eliminar los esfuerzos residuales

causados por el trabajo en fro.

Pueden hacerse de dos formas:

Por medios mecnicos

Tratamiento trmico de alivio de tensiones

RECOCIDO DE ALIVIO DE TENSIONES

35

RECOCIDO DE ALIVIO DE TENSIONES

AISI 1054 deformado

en fro 20 %

Despus del

tratamiento mecnico

Despus del TT de

alivio de tensiones

36

FORMACIN DE TENSIONES RESIDUALES EN SOLDADURA

Deformacin

Tensiones

residuales

RECOCIDO DE ALIVIO DE TENSIONES

37

TENSIONES RESIDUALES EN SOLDADURA

RECOCIDO DE ALIVIO DE TENSIONES

38

Tiene como objetivo reducir o eliminar la presencia de tensionesresiduales

(internas) presentes en el material como consecuencia de:

Deformacin en fro localizada

Procesos de soldadura

Mecanizado fuerte.

Se calienta a una temperatura menor a la de recristalizacin, por lo

tanto, no hay modificacin microestructural.

El tiempo de permanencia en el horno es generalmente 1 hora por cada

pulgada de espesor

Generalmente, las uniones soldadas de % C > 0,35 deben ser sometidas a

este tipo de tratamiento trmico postsoldeo.

RECOCIDO DE ALIVIO DE TENSIONES

39

Temperatura de alivio de tensiones:

Aceros al carbono 450 C- 650 C

Aceros de baja aleacin 595 C675 C

Aceros de alta aleacin 900 C1065 C

Se trata de no provocar cambios importantes en las propiedades del

material.

Por lo tanto, no debe haber un cambio importante de la dureza o la

resistencia a la traccin.

RECOCIDO DE ALIVIO DE TENSIONES

40

Consisten en calentar la unin soldada a una temperatura y a un perodo

de tiempo determinado.

Cuando es posible, todo el componente soldado es introducido en un

horno y cuando no se puede, se somete slo la unin a un calentamiento

local.

Cuando el material es sometido a un calentamiento, se produce en l una

disminucin de su lmite elstico; como las tensiones residuales en los

cordones de soldadura (especialmente las longitudinales) pueden alcanzar

valores muy cercanos a ste, el nivel de las tensiones residuales se

reduciral redistribuirse para mantener el equilibrio de fuerzas.

RECOCIDO DE ALIVIO DE TENSIONES SOLDADURAS

41

En la medida de lo posible, es necesario garantizar que el incremento o

disminucin de la temperatura sea lo ms uniforme posible en el

componente soldado con fin de no generar nuevas tensiones residuales.

Como prctica para aliviar tensiones en soldaduras de acero, se suele

emplear un calentamiento de una hora por 25 mm (1).

Una plancha de 6,4 mm (1/4) de espesor se debe ser calentar por quince

minutos a la temperatura de alivio de tensiones.

RECOCIDO DE ALIVIO DE TENSIONES SOLDADURAS

42

ANCC: AssociazioneNazionaleper el ControllodellaCombustione

ASME: American Society Mechanical Engineering

BS: British Standard

DnT: Den NorskeTrykkebeholdekomite

No especificado No requerido No especificado Por acuerdo 9 Ni

550 - 590C 580 - 620C > 593C 550 - 610C 3 Ni

670 - 740C 710 - 760C > 677C 680 - 730C 5 Cr - Mo

625 - 750C 680 - 720C > 677C 660 - 710C 2 Cr - Mo

620 - 660C 630 - 670C > 593C 630 - 680C 1 Cr - Mo

580 - 620C 650 - 680C > 593C 620 - 670C C - Mo

550 - 600C 580 -620C > 593C 600 - 650C Al C / C-Mn

DnT BS ASME ANCC Acero

RECOCIDO DE ALIVIO DE TENSIONES SOLDADURAS

Rangos de temperaturas recomendados por algunos cdigos internacionales

para aceros comunes de recipientes a presin:

43 2

La temperatura no debe exceder la temperatura de revenido del acero.

704 - 760

732 - 760

5 Cr - Mo

7 Cr - Mo

9 Cr 1 Mo

9 Cr 1 Moplus V + Nb+ N

677 - 760

2 Cr - Mo

2 Cr 1 Mo

3 Cr 1 Mo

621 - 718

1 Cr - Mo

1 Cr - Mo

621 - 704 Cr - Mo

C Acero

Rango de temperatura

2

Rangos de temperatura de alivio de tensiones recomendadas para

aceros Cr-Mo (tratamiento post-soldadura)

RECOCIDO DE ALIVIO DE TENSIONES SOLDADURAS

44

Los principales objetivos de estos tratamientos son los siguientes:

Reducir o aliviar tensiones residuales en la unin soldada producidas

por los calentamientos y enfriamientos rpidos y localizados que ocurren

por la soldadura.

Disminuir la fragilidad de la unin soldada, originada por la formacin de

estructuras martensticas en la ZAC. En estas condiciones, el tratamiento

post-soldadura acta ms o menos como un tratamiento de revenido

reduciendo la dureza del acero.

Mejorar la tenacidad de la unin, elevando la temperatura de transicin

dctil - frgil para aceros al carbono o aceros Cr-Mo.

TRATAMIENTO TRMICO POST-SOLDADURA

45

Eliminar o reducir el contenido de hidrgeno difundido en la unin

soldada durante el proceso de soldadura para reducir el riesgo de

fragilizacin por hidrgeno. Cuando ste es su objetivo principal, se le

denomina tratamiento de deshidrogenado.

En ciertos aceros como los aceros bonificados, donde el cordn de

soldadura debe tener la misma elevada resistencia mecnica que el

material base, es necesario someter a la unin soldada a tratamientos

trmicos de temple y revenido.

TRATAMIENTO TRMICO POST-SOLDADURA

46

Diversos cdigos internacionales establecen recomendaciones acerca de

las condiciones bajo las cuales se deben ejecutar los tratamientos trmicos

post-soldadura.

Estas condiciones dependern del espesor de la pieza a soldar y del tipo

de acero(s) involucrado(s).

La siguiente Tabla resume una serie de recomendaciones para la

ejecucin de estos tratamientos en aceros al C y C-Mn.

TRATAMIENTO TRMICO POST-SOLDADURA

47

5 R x t .

La temperatura a los extremos de la zona calentada

deberser la mitad de la temperatura en el centro

R = radio interior del recipiente

Ancho del cordn + 3 t

Proteger la zona tratada aislndola

del medio para evitar su

enfriamiento brusco

Mnimo ancho de

calentamiento

Enfriar hasta los 400C a una velocidad no mayor a

275C/h hasta un espesor de 25 mm.

Por encima de 25 mm, la velocidad de enfriamiento no

sermayor a 55C/h o (6875/ t) C/h.

Debajo de los 400C, enfriar al aire.

Enfriar hasta los 417C a una

velocidad no mayor a 277C/h o

(707/ t) C/h.

Por debajo de los 417C, enfriar al

aire.

Enfriamiento

Si el espesor es < 35 mm,

2 minpor cada mmde espesor (tiempo mnimo: 1 h).

Si el espesor es > 35 mm,

Tiempo mnimo: 90 min.

Si el espesor es < 50 mm,

1h por cada 25 mmde espesor

tiempo mnimo: 15 min.

Si el espesor es > 50 mm,

(2h+15) por cada 25 mm de

espesor.

Tiempo de

mantenimiento

580- 620C T > 593C Temperatura de

tratamiento

Calentar por encima de 427Ca una velocidad no mayor

a 222C/h hasta 25 mm.

Por encima de 25 mmde espesor, el calentamiento no

ser mayor a 55C/h o (5500/ t) C/h, donde t es el

espesor de la plancha en mm.

Calentar por encima de 427C a

una velocidad no mayor a 222C/h

o (5644/ t) C/h, donde t es el

espesor de la plancha en mm.

Calentamiento

BS 5500

Recipientes a presin

ASME seccin VIII

Recipientes a presin

Etapa

48

625 - 750C ISO(internacional)

670- 710C CODAP(francs)

T > 675C ASMEVIII (USA)

630- 750C BS550 (ingls)

Aceros 2 Cr 1 Mo y 5 Cr - Mo

620- 660C ISO(internacional)

630- 680C CODAP(francs)

650- 720C AD-MERK(alemn)

T > 595C ASMEVIII (USA)

630- 720C BS550 (ingls)

Aceros Cr - Moy 1 Cr - Mo

600- 640C CODAP(francs)

T > 593C ASMEVIII (USA)

Aceros Mn-Mo, Mn-Mo-V

580- 620C ISO(internacional)

580- 620C CODAP(francs)

600- 650C AD-MERK(alemn)

T > 593C ASMEVIII (USA)

650- 680C BS550 (ingls)

Aceros C-Mo(0,5%Mo)

T > 595C ASMEVIII Aceros Mn- MoNi V

Ver tabla anterior Aceros al C y C-Mn

Temperaturas de tratamiento post-soldadura Tipo de acero

49

Los aceros con un contenido en carbono mayor de 0,8 %, enfriados

lentamente desde la regin austentica, presentarn en su microestructura

una red de Fe

3

C, la cual es muy dura y no permite mecanizar al acero

hipereutectoide.

P

gruesa

Fe

3

C

red

RECOCIDO DE GLOBULIZACIN- % C > 0,8

50

AISI 10140 enfriado lentamente El mismo acero globulizado

- Pertita gruesa - Matriz ferrtica

- Cementita (Fe

3

C) reticular - Cementita globular

- No se puede mecanizar (duro) - Mecanizable (blando)

Red de

Fe

3

C

Perlita

gruesa

MATRIZ

Fe

3

C

GLOBULAR

100 % Perlita Globular Perlita Gruesa + Fe

3

C

red

RECOCIDO DE GLOBULIZACIN- % C > 0,8

51

Globulizado

Temperatura de calentamiento

Tc= A

3,1

+ 50 C Austenizacinincompleta

Tc= A

3,1

- 50 C Subcrtico

Tc= Oscilante A

3,1

50 C Oscilante

Permanencia en horno

12 a 15 horas

Enfriamiento

Lento en horno hasta 500 C, luego en aire

RECOCIDO DE GLOBULIZACIN- % C > 0,8

52

Para que se pueda mecanizar, se tendr que cambiar la microestructura

mediante un tratamiento trmico, de tal manera de romper la red de

cementita.

Para ello se le aplicarun Recocido de Globulizacin o Globulizado.

La temperatura de tratamiento trmico ser por encima de la lnea A

3,1

(723 C) o por debajo.

Tambin se puede emplear una temperatura que oscile entre la

temperatura de 723 C hacia arriba y hacia abajo.

El tiempo de permanencia es de 12 a 15 horas, seguido de un enfriamiento

lento en horno hasta los 500 C, luego se puede enfriar al aire.

No es un tratamiento trmico final o de uso.

RECOCIDO DE GLOBULIZACIN- % C > 0,8

53

+

Fe

3

C

p

P

+

Fe

3

C

p

P

+

p

0,8 2,0 % C

723 C

910 C

1130 C

A

3

A

1

T C

A

cm

Temp. Calentamiento

0,2

A

3,1

Recocido Oscilante

Recocido de austenizacin incompleta

Recocido Subcrtico

RECOCIDO DE GLOBULIZACIN- % C > 0,8

54

A

3

A

cm

A

3,1

-Enfriamiento en aire

- Microestructura con PERLITA FINA en

mayor cantidad que con un recocido

total

T C

tiempo

50 C

t

C

= a 1 hora por cada 25 mm

100 %

NORMALIZADO

55

2,0 % C

0,8

+

Fe

3

C

p

P

fina

+

(Fe

3

C

primaria

)

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

100 %

Tc

+

5

0

C

P

fina

+

primaria

NORMALIZADO

56

NORMALIZADO

57

Porcentaje de microconstituyentes en un acero AISI 1050 (0,5 %C) con

tratamiento trmico de recocido y normalizado

90 % (perlita fina) 62 % (perlita gruesa) Perlita ( + Fe

3

C)

10 % 38 % Ferrita ()

Normalizado Recocido total

Tratamiento trmico

Microconstituyentes

NORMALIZADO

El normalizado produce mayor contenido de perlita (fina) que un recocido

total.

A mayor velocidad mayor contenido de perlita. 58

Propiedades de la perlita fina y gruesa

NORMALIZADO

150 < 50 Perlita globular

180 60 Perlita gruesa

250 85 Perlita fina

Dureza Brinell

(HB)

Resistencia a la traccin

(kg/mm

2

)

Estructura

59

NORMALIZADO

La velocidad de enfriamiento es muy importante debido a que influye no

solo en la cantidad de perlita que se forma, sino que lo hace tambin en

su tamao y el espaciamiento de las lminas de Fe

3

C.

Velocidades de enfriamiento mayores producen mayor cantidad de

perlita, de lminas menos espaciadas y ms finas, dando como

resultado mayor resistencia mecnica y dureza en el acero.

A menor espaciamiento entre las laminas, en la perlita, mayor

resistencia.

Velocidades de enfriamiento ms lentas producen piezas ms blandas y

menos resistentes.

60

NORMALIZADO

: distancia entre lminas

de y Fe

3

C

A menor espaciamiento

mayor resistencia

61

Ahorro de tiempo frente a un recocido total en aceros de 0,15 - 0,4 %C

Generalmente es un tratamiento trmico final en aceros estructurales.

Mejora la maquinabilidad en aceros con %C< 0,2.

Afina el grano de los aceros fundidos o forjados.

Favorece un temple posterior uniforme en aceros de medio y alto

carbono.

Desaparece la retcula de cementita primaria en aceros hipereutectoides

para un posterior recocido de globulizacin.

NORMALIZADO

62

Propiedades mecnicas de aceros al carbono con recocido total y normalizado

229 18 80 Normalizado

179 23 64 Recocido

1060

170 28 60 Normalizado

149 30 53 Recocido

1040

149 32 53 Normalizado

126 31 47 Recocido

1030

131 35 45 Normalizado

111 36 40 Recocido

1020

Dureza

(HB)

Elongacin

(% )

mx

(kg/mm

2

)

Tratamiento

Trmico

AISI

NORMALIZADO

63

TRATAMIENTO TRMICO PARA ENDURECER

Tratamiento trmico para endurecer una aleacin de dos fases

64

Homogeneizacin o tratamiento de disolucin

Se calienta a una temperatura a la cual se tiene una fase nica de

solucin slida.

Puede haber un cambio de fase o de estructura cristalina

Se enfra a una velocidad mayor que la velocidad de enfriamiento

crtica

Se mantiene el estado de alta temperatura

Se puede modificar o no la fase o la estructura cristalina

Se envejece o reviene para obtener las propiedades deseadas

Puede hacerse a temperatura ambiente o a temperaturas elevadas

para efectuar un cambio de fase.

TRATAMIENTO TRMICO PARA ENDURECER

65

Enfriamiento rpido

-Aceite

-Agua

-Salmuera

tiempo

50 C

t

C

= a 1 hora por cada 25 mm

A

3

A

3,1

T C

Antes del tratamiento Templado

- Se recomienda que este normalizado - Alta dureza

- Microestructura: - Muy frgil

Perlita fina - Objetivo: obtener 100 % de

Ferrita martensita clara

AISI 1040

100 %

TEMPLE

66 2,0 % C

+

Fe

3

C

p

P

+

Fe

3

C

p

P

+

p

0,8

723

910

1130 C

A

3

A

1

A

cm

A

3,1

T C

723 C

100 %

Tc

+ 50 C

Fe

3

C

TEMPLE

67

100 %

Fe

3

C

100 % Martensita Martensita + Fe

3

C

Acero: hipoeutectoide Acero: hipereutectoide

Enfriamiento en agua

TEMPLE

68

Acero AISI 1035 Martensita de bajo carbono

TEMPLE

69

Acero AISI 1070 Martensita de alto carbono

TEMPLE

70

Variacin de la dureza de la martensita

DEPENDE SOLO DEL % C

DUREZA DE LA MARTENSITA

71

La dureza de la martensita depende fundamentalmente del %Cdel acero, a

mayor %Cmayor ser su dureza y ser el valor de dureza mximo que es

posible alcanzar despus del temple.

La siguiente ecuacin permite estimar la dureza de la martensita:

( )HRC 20 C 60 martensita la de Dureza + =

para un %C< 0,6%

MARTENSITA

72

TEMPLABILIDAD

HRC

Distancia

55

AISI1040

Acero al

Carbono

AISI4340

Acero al

Ni-Cr-Mo

Variacin de dureza

Menor

templablidad

Mayor

templablidad

Menor

penetracin del

temple

Mayor

penetracin del

temple

73

15

20

25

30

35

40

45

50

55

60

200 300 400 500 600

Temperatura de revenido ( C )

D

u

r

e

z

a

H

R

C

AISI 1035

AISI 1080

AISI 10100

REVENIDO CURVAS DE REVENIDO

Segn la dureza o resistencia mecnica final deseada se elije la

temperatura de revenido.

En un acero al carbono a mayor temperatura de revenido menor dureza y

resistencia mecnica; pero mayor ductilidad.

Temperatura

de revenido

74

REVENIDO CURVAS DE REVENIDO

Efecto del Modurante el revenido de un acero de 0,35 %C

75

REVENIDO CURVAS DE REVENIDO

Variacin de la dureza del acero AISI H 11 durante el revenido.

0,35 % C; 5 % Cr; 1,5 % Moy 0,4 % V 76

DUREZA HB - HRC

77

DUREZA vsRESISTENCIA A LA TRACCIN

Aceros laminados, normalizados o templados y revenidos

78

RECOCIDO TOTAL NORMALIZADO BONIFICADO

Propiedades mecnicas del acero AISI1040 (DINC 40) sometido a diferentes

tipos de tratamientos trmicos

192 28 68 Revenido 650 C

212 23 80 Revenido 540 C

241 21 86 Revenido 425 C

255 18 91 Revenido 315 C

262 16 91 Revenido 205 C

170 28 60 Normalizado

149 30 53 Recocido total

1040

Dureza

(HB)

Elongacin

(% )

mx

(kg/mm

2

)

Tratamiento Trmico AISI

79

RECOCIDO TOTAL NORMALIZADO BONIFICADO

Propiedades mecnicas del acero AISI4340 (DIN40 Ni Cr Mo8) sometido a

diferentes tipos de tratamientos trmicos

280 19 98 Revenido 650 C

360 13 118 Revenido 540 C

430 10 148 Revenido 425 C

486 10 173 Revenido 315 C

520 10 188 Revenido 205 C

363 12 130 Normalizado

217 22 75 Recocido total

4340

Dureza

(HB)

Elongacin

(% )

mx

(kg/mm

2

)

Tratamiento Trmico AISI

80

S

O

L

D

A

D

U

R

A

P

O

R

F

U

S

I

N

(723 C)

81

FRAGILIZACIN POR ENDURECIMIENTO EN LA ZAC

Un acero alcanzarun mayor nivel de endurecimiento en la ZAC (mayor

riesgo de fisuracin) cuanto:

1. Ms alto sea su % C.

2. Ms elevado sea su contenido de elementos aleantes (mayor

carbono equivalente CE).

3. Ms elevada sea la velocidad de enfriamiento del cordn de

soldadura.

82

FRAGILIZACIN POR ENDURECIMIENTO EN LA ZAC

Sin riesgo alguno (no hay

necesidad de tratamiento

post-soldadura)

< 30 % < 280 HV

Poco probable 30 % - 50 % De 280 HV a 350 HV

Probable 50 % - 70 % De 350 HV a 450 HV

Muy probable > 70 % > 450 HV

Riesgo de fisuracin en

fro

Mximo % martensita

presente

Dureza mxima en la

ZAC

Relacin entre la dureza mxima en la ZAC, el porcentaje de martensita

presente y el riesgo de fisuracin en fro en la ZAC asociado a ellos

83

FRAGILIZACIN POR ENDURECIMIENTO EN LA ZAC

Para evitar o reducir el riesgo de fisuracin por endurecimiento en la

ZAC:

Precalentar la pieza antes y durante la soldadura para evitar la

formacin de martensita.

Efectuar un tratamiento post-soldadura:

Alivio de tensiones

Tratamiento de revenido.

Seleccionar un acero con menor CE (CE< 0,4 %)

Seleccionar un acero con menor %C(C < 0,2 %),

84

Si se tiene un acero con 0,2 %C, la dureza mxima que se puede

alcanzar por transformacin completamente martenstica ser

472 HV.

En cambio, para un acero de 0,4 %C, la dureza mxima posible ser

660 HV.

Los valores que se deducen de la ecuacin corresponden a la dureza

que el acero alcanzara luego de una transformacin 100%

martenstica, es decir, sera la dureza mxima alcanzable en un acero.

Dureza mxima (HV) = 939 %C + 284

FRAGILIZACIN POR ENDURECIMIENTO EN LA ZAC

85

FRAGILIZACIN POR ENDURECIMIENTO EN LA ZAC

A travs de esta relacin, es posible predecir la dureza mxima que se

alcanzara en la ZAC de una unin soldada.

Tomando como ejemplo un acero al carbono de 0,2 % C (con un

contenido mximo de 0,6 % Mn), se puede calcular el CE y luego

estimar la dureza mxima en la ZAC:

Acero al carbono : 0,2 % C

CE = 0,3 %

Dureza mxima en la ZAC = 160 HV

Dureza mxima en la ZAC (HV) = 1200 CE - 200

86

SOLDABILIDAD DE LOS ACEROS AL CARBONO

Pobre (se requiere

adems procesos de

soldadura con bajo H)

Muelles, resortes,

matrices,

herramientas

40 HRC 0,50 - 1,00 Alto carbono

Regular (se requiere

pre-calentamiento y

post-calentamiento)

Elementos de

mquinas y

herramientas

25 HRC 0,30 - 0,50 Medio carbono

Buena Estructuras 90 HRB 0,15 - 0,30 Acero dulce

Excelente

Aplicaciones

especiales

60 HRB < 0,15 Bajo carbono

Soldabilidad Aplicaciones Dureza % C Denominacin

87

TRATAMIENTOS TRMICOS DEL ALUMINIO

88

ALEACIONES DE ALUMINIO

No tratable trmicamente

Tratable trmicamente, no recomendable para el soldeo

No tratable trmicamente

No tratable trmicamente

No tratable trmicamente

Tratable trmicamente

Tratable trmicamente

Tratables y no tratables trmicamente

Al (99 % mn.)

Al - Cu

Al - Mn

Al - Si

Al - Mg

Al - Mg - Si

Al - Zn

Otros

1XXX

2XXX

3XXX

4XXX

5XXX

6XXX

7XXX

8XXX

Caractersticas

Aleante

principal

Serie

89

ALEACIONES DE ALUMINIO: Al - Cu

+

+ L

Porcentaje de Cu

T C

Al

(CuAl

2

)

5,65 % de Cu

Enfriamiento en equilibrio

90

TRATAMIENTO TRMICO: T6

T C

tiempo

solubilizado

Temple

(enfriamiento

en agua)

(1 a 2 horas)

(6 a 8 horas)

Envejecimiento artificial = T6

Enfriamiento

en aire

Temperatura

540 C

510 C

100 C

200 C

(CuAl

2

)

(sobresaturada)

(matriz)

(finamente disperso)

91

TRATAMIENTO TRMICO: T6

Antes del tratamiento T6 Despus del temple Envejecido artificialmente

-Enfriado en equilibrio - Enfriamiento en agua - En horno durante 6 a 8 h

- precipitado en limites de - Solubilizado y temple - Precitacin de

de grano de - se disuelve en

- Solucin sobresaturada

(Sobresaturada)

92

PROPIEDADES CON T4 y T6

11 340 310 AA6082 T6

19 260 170 AA6082 T4

14 310 270 AA6061 T6

21 235 140 AA6061 T4

Elongacin

(% )

mx

(MPa)

0,2

(MPa)

Aleacin

93

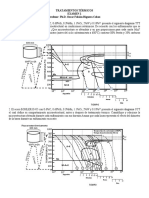

CURVAS DE TRANSFORMACIN ISOTRMICA

CURVAS TI (TTTo S)

ACEROS

94

ENFRIAMIENTO EN EQUILIBRIO DESDE AUSTENITA

Microconstituyentes

P

P

gruesa

(austenita)

+ Fe

3

C

P

FASES

+ Fe

3

C

P

+

T C

1 130 C

723 C

0,008 0,8 2,0 % C

910

723

Microconstituyentes

P

gruesa

Fe

3

C

P

(+Fe

3

C)

PERLITA

A

3

A

cm

95

INTRODUCCIN

Enfriamiento lento

Enfriamiento

en aire

Enfriamiento

en agua

100 % Perlita gruesa

100 % Perlita fina

100 % Martensita

100 % Austenita

AISI 1080

(Calentado a 770 C)

96

El diagrama de equilibrio hierro-carburo de hierro (Fe-Fe

3

C) no es de gran

utilidad en el estudio de los aceros enfriados bajo condiciones fuera de

equilibrio.

El tiempo y la temperatura de la transformacin de la austenita tiene una

profunda influencia en los productos de transformacin y las

subsecuentes propiedades del acero.

La austenita es inestable por debajo de la temperatura crtica inferior a A

1

(723 C)

Es necesario saber cuanto tiempo necesita para empezar a transformarse

a una temperatura menor a la crtica inferior, cunto tiempo precisarpara

estar completamente transformada y cul ser la naturaleza del producto

de transformacin.

INTRODUCCIN

97

C

U

R

V

A

S

T

T

T

(

T

I

S

)

:

A

I

S

I

1

0

8

0

T C

Austenita estable

Antenita

inestable

Perlita Gruesa (15 HRC)

Perlita fina (40 HRC)

Bainita superior (40 HRC)

Bainita inferior (60 HRC)

Martensita clara (64 HRC)

Nariz

Martensita clara (64 HRC)

Antenita

inestable

723

M

S

M

F

Tiempo, escala logartmica

Austenita

Martensita

25 %

Perlita

Bainita

Inicio de la Transformacin

Fin de la Transformacin

98

C

U

R

V

A

S

T

T

T

(

T

I

S

)

:

A

I

S

I

1

0

8

0

T C

Austenita estable

Perlita Gruesa (15 HRC)

Perlita fina (40 HRC)

Bainita superior (40 HRC)

Bainita inferior (60 HRC)

Martensita clara (64 HRC)

Nariz

723

M

S

M

F

Tiempo, escala logartmica

Austenita

Martensita

25 %

VCT (velocidad crtica de temple)

100 % Martensita

Enfriamiento Continuo

Rpido

Perlita

Bainita

99

C

U

R

V

A

S

T

T

T

(

T

I

S

)

:

A

I

S

I

1

0

8

0

T C

Austenita estable

100 % Perlita Gruesa

15 HRC

Nariz

723

M

S

M

F

Tiempo, escala logartmica

Austenita

Martensita

25 %

Enfriamiento Continuo

Lento

Perlita

Bainita

100

C

U

R

V

A

S

T

T

T

(

T

I

S

)

:

A

I

S

I

1

0

8

0

T C

Austenita estable

Nariz

723

M

S

M

F

Tiempo, escala logartmica

Austenita

Martensita

25 %

Enfriamiento Continuo

Intermedio

25 % Perlita Fina

+

75 % Martensita

50%

Perlita Gruesa (15 HRC)

Perlita fina (40 HRC)

Bainita superior (40 HRC)

Bainita inferior (60 HRC)

Martensita clara (64 HRC)

Bainita

Perlita

101

C

U

R

V

A

S

T

T

T

(

T

I

S

)

:

A

I

S

I

1

0

8

0

T C

Austenita estable

Nariz

723

M

S

M

F

Tiempo, escala logartmica

Austenita

Martensita

25 %

Enfriamiento Isotrmico

AUSTEMPERING

50%

Perlita Gruesa (15 HRC)

Perlita fina (40 HRC)

Bainita superior (40 HRC)

Martensita clara (64 HRC)

Bainita

Perlita

100 % Bainita inferior

(60 HRC)

102

Propiedades de la bainita superior e inferior

La bainita al igual que la perlita es un microconstituyente y contiene dos

fases: ferrita y cementita.

La microestructura es mucho mas fina que la perlita y, no puede

apreciarse la ferrita y la cementita en un microscopio metalogrfico.

La bainita es ms dura que la perlita y ms tenaz que la martensita de

dureza equivalente.

5 - 10 400 - 500 140 - 175 Inferior

10 - 20 250 - 400 88 - 140 Superior

Alargamiento

(%)

DurezaBrinell

(HB)

Resistencia a la

traccin

(kg/mm

2

)

Tipo de bainita

BAINITA

103

Bainita superior

BAINITA

Bainita inferior

104

Hay una mejora sustancial de la tenacidad a travs de una

microestructura bainticaespecialmente en aceros de ms de 0,5 %C.

En aceros de menor %C, los resultados no son tan satisfactorios, siendo

algunas veces el tratamiento de temple y revenido mejor.

1,25 9,5 Resistencia al impacto (kg.cm/cm

2

)

0,3% 1,9% Alargamiento

107 90 Lmite elstico (kg/mm

2

)

170 198 Resistencia a la traccin (kg/mm

2

)

50,2 50,4 Dureza (HRC)

Temple y Revenido Austempering Tratamiento

BAINITA MARTENSITA REVENIDA

105

Propiedades de un acero AISI 1080 segn su tratamiento trmico

36,6 14,0 Impacto (J)

46,4 26,1 % (estriccin)

5,0 3,75 % (ductilidad)

1785 1785

mx

(MPa)

50 50 HRC

Austempering Templado y revenido

Tratamiento trmico

Propiedad

BAINITA MARTENSITA REVENIDA

106

MARTEMPERING: 100 % de MARTENSITA

Temple convencional MARTEMPERING

(luego revenido) (luego revenido)

EN AMBOS 100 % DE MARTENSITA

107

AUSTEMPERING: 100 % de BAINITA

108

CURVA TTT: ACERO EUTECTOIDE

109

CURVA TTT: ACERO HIPOEUTECTOIDE

110

CURVA TTT: ACERO HIPEREUTECTOIDE

111

POSICIN DE LAS CURVAS TTT

Cuando el % C aumenta hasta 0,8 % la curva se desplaza a la derecha, a

mayores contenidos se desplaza a la izquierda

La mayora de elementos aleantes desplazan la curva a la derecha

A mayor tamao de grano austentico la curva se desplazar ms a la

derecha

112

Es una solucin slida sobresaturada de carbono.

El contenido en carbono es variable.

Su dureza, resistencia mecnica y fragilidad aumentan con el contenido

en carbono.

Despus de los carburos y la cementita, es el constituyente ms duro de

los aceros.

Tiene una resistencia a la traccin que vara entre 170 kg/mm

2

y

250 kg/mm

2

(1700 MPa y 2500 MPa), una dureza entre 50 HRCa 68 HRC

y un alargamiento que oscila entre 0,5 % y 2,5 %.

La martensita presenta un aspecto acicular formando agujas en zigzag,

con ngulos de 60.

MARTENSITA

113

La martensita cristaliza en el sistema tetragonal centrado en el cuerpo,

cuya estructura difiere muy poco de la cbica centrada en el cuerpo de la

ferrita.

La probable posicin de los tomos de carbono en la celda tetragonal de

cuerpo centrado de la martensita, se puede ver en la figura.

Fe

C

c

a

Celda unitaria de la martensita

MARTENSITA

114

Variacin de a y c de la martensita con el contenido de carbono

MARTENSITA

115

Variacin de a y c de la martensita con el contenido de carbono

MARTENSITA

116

M

A

R

T

E

N

S

I

T

A

117

La transformacin de la austenita en martensita es sin difusin y se forma

instantneamente, por tanto, no hay cambio en la composicin qumica.

La austenita cambia instantneamente su estructura cristalina.

La transformacin depende slo de la disminucin de la temperatura y es

independiente del tiempo, a este tipo de transformacin se le llama

atrmica.

Por lo tanto, si la temperatura, en un acero, se mantiene por debajo de la

lnea M

S

la transformacin a martensita se detendr y no avanzar

nuevamente, a menos que la temperatura disminuya, hasta alcanzar la

lnea M

F

.

La posicin de la lnea M

S

no variar al modificar la velocidad de

enfriamiento.

TRANSFORMACIN MARTENSTICA

118

La martensita es la estructura ms dura que se forma a partir de la

austenita.

La martensita tiene una dureza muy elevada la que depender del

contenido de carbono.

La siguiente figura muestra la influencia del carbono en las temperaturas

M

S

y M

F

.

TRANSFORMACIN MARTENSTICA

119

T (C)

600

400

200

0

M

S

M

F

0,0 0,5 1,0 %C

Influencia del carbono en las temperaturas

M

S

y M

F

TRANSFORMACIN MARTENSTICA

120

723 C

(austenita estable)

+

Bainita

Martensita

Bainita superior

+ P

FINA

100 % Martensita

M

S

M

F

A B

C

D

Vous aimerez peut-être aussi

- Unidad 2 - MC 115 - 2020-2-Aceros AleadosDocument78 pagesUnidad 2 - MC 115 - 2020-2-Aceros AleadosCristian Junior Incacutipa PerezPas encore d'évaluation

- Tratamientos TermicosDocument30 pagesTratamientos TermicosArqui Rojas MaidanaPas encore d'évaluation

- U4-Soldabilidad Aceros Al CarbonoDocument18 pagesU4-Soldabilidad Aceros Al CarbonoRoberto DavisPas encore d'évaluation

- Clase 5 Parte 2. Aleaciones No Ferrosas Aluminio y Sus Aleaciones, Cobre y Sus AleacionesDocument55 pagesClase 5 Parte 2. Aleaciones No Ferrosas Aluminio y Sus Aleaciones, Cobre y Sus Aleacionesandres salasPas encore d'évaluation

- Diagrama TTT 03Document31 pagesDiagrama TTT 03Santiago Bejarano Alfaro0% (1)

- 1.2 Propiedades SoldaduraDocument43 pages1.2 Propiedades SoldaduraVic MorilloPas encore d'évaluation

- ALEACIONES FERREAS DefinitivaDocument108 pagesALEACIONES FERREAS DefinitivaJesús ValPas encore d'évaluation

- Diagrama Hierro CarbonoDocument23 pagesDiagrama Hierro CarbonoMariano PoloiuiopolPas encore d'évaluation

- Aceros Inoxidables PresentaciónDocument57 pagesAceros Inoxidables PresentaciónMaryi EspinosaPas encore d'évaluation

- Control de La MicroestructuraDocument19 pagesControl de La MicroestructuraAnel PerezPas encore d'évaluation

- MetalurgicaDocument1 pageMetalurgicacarlosPas encore d'évaluation

- Diagrama Fe-C y Sus AleacionesDocument26 pagesDiagrama Fe-C y Sus AleacionesGerman Felipe ColiboroPas encore d'évaluation

- Influencia de Los Elementos de Aleación en Las Propiedades de Los AcerosDocument6 pagesInfluencia de Los Elementos de Aleación en Las Propiedades de Los AcerosSandraPas encore d'évaluation

- Curso Análisis de FallasDocument123 pagesCurso Análisis de FallasCarlos Gallardo LagosPas encore d'évaluation

- Clasificacion de Electrodos Por El RevestimientoDocument3 pagesClasificacion de Electrodos Por El RevestimientoMiguel ArguzPas encore d'évaluation

- Analisis MetalograficosDocument42 pagesAnalisis MetalograficosRodrigo CarizPas encore d'évaluation

- Ferromanganeso Alto CarbónDocument5 pagesFerromanganeso Alto CarbónGabriela Mendoza Hernández100% (1)

- A 514Document1 pageA 514RodrigoPas encore d'évaluation

- Agrietamiento en SoldadurasDocument18 pagesAgrietamiento en Soldadurashicham lazcaniPas encore d'évaluation

- Recuperación de Ollas de Fundición, Labios de Convertidor y Cucharas para La Industria Del Cobre PDFDocument12 pagesRecuperación de Ollas de Fundición, Labios de Convertidor y Cucharas para La Industria Del Cobre PDFElmar Cuellar100% (2)

- Aceros MartensíticosDocument3 pagesAceros MartensíticosEduardo SNPas encore d'évaluation

- Metalurgia Del AceroDocument4 pagesMetalurgia Del AceroSTIVEN VALDIVIEZO100% (1)

- 9.0 Metalurgia de La SoldaduraDocument88 pages9.0 Metalurgia de La SoldaduraVictor Angel Fuertes SaboyaPas encore d'évaluation

- Aceros y FundicionesDocument407 pagesAceros y FundicionesWalter Lb100% (1)

- Examen 1 PDFDocument1 pageExamen 1 PDFedicarPas encore d'évaluation

- Estructuras Del AceroDocument11 pagesEstructuras Del AceroservioPas encore d'évaluation

- 5 Ejercicios Ex ViejosDocument21 pages5 Ejercicios Ex ViejosOMAR FERNANDEZ ANAVI100% (1)

- Tratamientos TermicosDocument148 pagesTratamientos TermicosTricia McgeePas encore d'évaluation

- Clase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Document71 pagesClase 9 de La Materia 2018.Ppt (Modo de Compatibilidad)Paula InesPas encore d'évaluation

- Examen de Soldadura de Aceros InoxidablesDocument4 pagesExamen de Soldadura de Aceros InoxidablesJesus Manuel Tambo LimachiPas encore d'évaluation

- Agrietamiento Por Hidrógeno o Agrietamiento en FríoDocument1 pageAgrietamiento Por Hidrógeno o Agrietamiento en FríoPedro PadillaPas encore d'évaluation

- Hierros Fundidos - Clase 2015Document158 pagesHierros Fundidos - Clase 2015José Carlos Tiraccaya GarciaPas encore d'évaluation

- Diagramas TTT Tratamientos TermicosDocument4 pagesDiagramas TTT Tratamientos TermicosJosé Luis FerrerPas encore d'évaluation

- Recuperacion de Un Eje AISI 4140 Presentación Bolivia - Expositor Ego Aguirre PalaciosDocument44 pagesRecuperacion de Un Eje AISI 4140 Presentación Bolivia - Expositor Ego Aguirre Palaciosedwar_12100% (1)

- Aceros y Aleaciones para Ácido SulfúricoDocument4 pagesAceros y Aleaciones para Ácido Sulfúricoserrano10Pas encore d'évaluation

- Clasificacion de Los AcerosDocument13 pagesClasificacion de Los AcerosJaime Alfonso Gonzalez Vivas100% (1)

- Metalurgia de La SoldaduraDocument10 pagesMetalurgia de La SoldaduraCesar Vallejos MoncadaPas encore d'évaluation

- Clasificacion de Los AcerosDocument10 pagesClasificacion de Los AcerosAlvaro GonzalezPas encore d'évaluation

- Limpieza - Decapado - PasivadoDocument20 pagesLimpieza - Decapado - PasivadocasaeanPas encore d'évaluation

- Influencia de Los Elementos AleantesDocument5 pagesInfluencia de Los Elementos AleantesRonald MendietaPas encore d'évaluation

- Diagrama de FasesDocument50 pagesDiagrama de Fasesquimicocad9891100% (1)

- Aceros Catalogo 2015Document12 pagesAceros Catalogo 2015ssssreyesPas encore d'évaluation

- Texto - T04 PDFDocument13 pagesTexto - T04 PDFVanessa CarreraPas encore d'évaluation

- Diagramas de FaseDocument30 pagesDiagramas de FaseAdri EmmaPas encore d'évaluation

- ACEROS (Parte 1) - Mecanica de Mats.Document9 pagesACEROS (Parte 1) - Mecanica de Mats.Cesar Leo Lopez MendozaPas encore d'évaluation

- Colada Continua PresentacionDocument21 pagesColada Continua PresentacionElder Fabian Chapilla CastilloPas encore d'évaluation

- Cuestionario, Materiales Usasdos en La IndustriaDocument6 pagesCuestionario, Materiales Usasdos en La IndustriaJuliana Ramirez100% (1)

- Tratamientos Térmicos - Alex Ortega - 4to MecatrónicaDocument16 pagesTratamientos Térmicos - Alex Ortega - 4to MecatrónicaTattys RosePas encore d'évaluation

- 1 Ejercicios de Tratamientos TermicosDocument14 pages1 Ejercicios de Tratamientos TermicosOscar Jean Paul Sullca RomeroPas encore d'évaluation

- Recubrimientos DurosDocument28 pagesRecubrimientos DurosAnonymous NpiKhs5bPas encore d'évaluation

- Fundiciones Blancas de Alta AleacionDocument12 pagesFundiciones Blancas de Alta AleacionEdwin Rodriguez MelgarejoPas encore d'évaluation

- El Diagrama Hierro CarbonoDocument4 pagesEl Diagrama Hierro CarbonoVlady100% (1)

- Fundición GrisDocument17 pagesFundición GrisEdwin Wla100% (1)

- Comportamiento de Acero Al Carbono GalvanizadoDocument15 pagesComportamiento de Acero Al Carbono GalvanizadoLeo Raivogan100% (1)

- Examen Final de Siderurgia Edward Lujan PDFDocument16 pagesExamen Final de Siderurgia Edward Lujan PDFEd LCPas encore d'évaluation

- Lab-Tt-1 Recocido Con Austenizacion Completa Acero 4140Document15 pagesLab-Tt-1 Recocido Con Austenizacion Completa Acero 4140javierPas encore d'évaluation

- Mecanica de Fractura y Analisis de Falla 4 PDF FreeDocument81 pagesMecanica de Fractura y Analisis de Falla 4 PDF FreeSAENZ PAUCAR MIGUEL MELANIOPas encore d'évaluation

- Defectos Comunes en Partes de Hierro DuctilDocument29 pagesDefectos Comunes en Partes de Hierro DuctilOscar Sotomayor100% (1)

- Trat. TérmicosDocument34 pagesTrat. TérmicosMarco Navarro TolentinoPas encore d'évaluation

- Aleaciones FerrosasDocument69 pagesAleaciones FerrosasGabriel Ch100% (3)

- Factor de PotenciaDocument20 pagesFactor de PotenciaAlexis BarolinPas encore d'évaluation

- MTA4-Propiedades Mecánicas de Los MaterialesDocument49 pagesMTA4-Propiedades Mecánicas de Los MaterialesErick CuyaPas encore d'évaluation

- Tratamientos TermicosDocument12 pagesTratamientos TermicosAnderson Castro SalazarPas encore d'évaluation

- Cambios de La AmteriaDocument2 pagesCambios de La AmteriaFernando ChenPas encore d'évaluation

- Banco de Preguntas 1Document11 pagesBanco de Preguntas 1betzabePas encore d'évaluation

- Lentes de ContactoDocument9 pagesLentes de ContactoDarwin Zuni RosadoPas encore d'évaluation

- Diseño GraficoDocument4 pagesDiseño GraficoAdolfo Vallejos VillegasPas encore d'évaluation

- Laboratorio 1 Fisica 2Document7 pagesLaboratorio 1 Fisica 2Andres BallestaPas encore d'évaluation

- Producto 4Document7 pagesProducto 4ctmr2018Pas encore d'évaluation

- TallerS8 2021 2Document4 pagesTallerS8 2021 2John CortesPas encore d'évaluation

- Termo 7Document73 pagesTermo 7Lesly PerezPas encore d'évaluation

- Guia ElectroestáticaDocument5 pagesGuia ElectroestáticaScarlette Matus SilvaPas encore d'évaluation

- Guía de Interpretación NRZ002 Especificaciones Particulares para Instalaciones de Distribución en Baja Tensión de U VDocument179 pagesGuía de Interpretación NRZ002 Especificaciones Particulares para Instalaciones de Distribución en Baja Tensión de U VwrsomPas encore d'évaluation

- Calculo Estructural V 30m3Document22 pagesCalculo Estructural V 30m3UC UcedaPas encore d'évaluation

- Ensayo de Tension - Mecanica de MaterialesDocument12 pagesEnsayo de Tension - Mecanica de MaterialesJohanna J. Pérez DucasaPas encore d'évaluation

- Universidad Central Del Ecuador Hernandez Christopher Elasticidad Cinta GomaDocument4 pagesUniversidad Central Del Ecuador Hernandez Christopher Elasticidad Cinta GomaEmily GuerreroPas encore d'évaluation

- Ley de FourierDocument3 pagesLey de FourierNoe CruzPas encore d'évaluation

- Diseno Del Soporte para Rodillo de Campana 4 9Document23 pagesDiseno Del Soporte para Rodillo de Campana 4 9Luisa BarreraPas encore d'évaluation

- Trabajo Final Carlos PrincipeDocument7 pagesTrabajo Final Carlos PrincipeJean Pierre CarriónPas encore d'évaluation

- Prac 1 Fis2Document3 pagesPrac 1 Fis2Miguel Angel LopezPas encore d'évaluation

- Actividad de Biología TermodinamicaDocument2 pagesActividad de Biología TermodinamicaJeremy VélezPas encore d'évaluation

- Trabajo 2 FQDocument10 pagesTrabajo 2 FQLeonardo ReyesPas encore d'évaluation

- Ejercicios Resueltos Resist en CIA de Materiales Bedford LietchiDocument48 pagesEjercicios Resueltos Resist en CIA de Materiales Bedford Lietchisanta diablaPas encore d'évaluation

- NanofluidosDocument5 pagesNanofluidosEnzo VizcardoPas encore d'évaluation

- Presentacion Nanoalambre (Powerpoint)Document11 pagesPresentacion Nanoalambre (Powerpoint)Majo ChavezPas encore d'évaluation

- Ejercicios TorsiónDocument30 pagesEjercicios Torsiónmolinammar0% (1)

- ConminuciónDocument12 pagesConminuciónIsco JobPas encore d'évaluation

- Manual de Electricidad Basica Del Automovil Sist. Carga y ArranqueDocument73 pagesManual de Electricidad Basica Del Automovil Sist. Carga y ArranqueDilver Enoc Cádiz OchoaPas encore d'évaluation

- Reporte de Proyecto Julio Vélez 07 Oct 2016-SINDocument114 pagesReporte de Proyecto Julio Vélez 07 Oct 2016-SINheitor valendolfPas encore d'évaluation

- Ficha Técnica SOL 540 GT MonoDocument2 pagesFicha Técnica SOL 540 GT Monojjaime4Pas encore d'évaluation