Académique Documents

Professionnel Documents

Culture Documents

Antologia Admon Mantto-Libre

Transféré par

tareasitp210 évaluation0% ont trouvé ce document utile (0 vote)

61 vues116 pagesTitre original

Antologia Admon Mantto-libre

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

61 vues116 pagesAntologia Admon Mantto-Libre

Transféré par

tareasitp21Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 116

M.I.

LISSETH RIVERA AGUIRRE

1

ADMINISTRACIN DEL MANTENIMIENTO

UNIDAD I

INTRODUCCIN AL MANTENIMIENTO INDUSTRIAL Y

GENERALIDADES

1.1 Concepto e importancia del mantenimiento Industrial.

1.2 Principios de organizacin.

1.3 Funciones y responsabilidades del departamento de mantenimiento.

1.4. Papel del mantenimiento industrial

Competencia especfica a desarrollar;

Investigar y conocer el origen y la evolucin del mantenimiento industrial, as como

sus principios de organizacin.

Actividades de aprendizaje:

Realizar investigacin documental para conocer las etapas por las que pas

el mantenimiento hasta nuestros das.

Definir en forma general lo que es mantenimiento industrial.

Conocer y elaborar el organigrama del departamento de mantenimiento

para los diversos tamaos de empresas de su entorno.

Determinar y documentar las funciones y responsabilidades de los diversos

puestos de la organizacin del departamento de mantenimiento.

Conocer la importancia del mantenimiento en una organizacin como

departamento de servicio.

M.I.LISSETH RIVERA AGUIRRE

2

ADMINISTRACIN DEL MANTENIMIENTO

UNIDAD I

INTRODUCCIN AL MANTENIMIENTO INDUSTRIAL Y

GENERALIDADES

1.1 Concepto e importancia del mantenimiento Industrial.

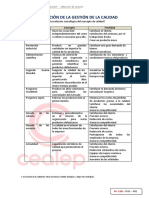

A lo largo de la historia el trmino calidad y mantenimiento ha sufrido numerosos cambios

que conviene identificarlos en cuanto su evolucin histrica, por lo que describiremos en

cada una de las etapas el concepto que se tena de la calidad y del mantenimiento y

cules eran los objetivos a perseguir.

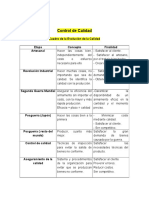

Etapa Concepto Finalidad

Artesanal

Hacer las cosas bien independientemente

del costo o esfuerzo necesario para ello.

Satisfacer al cliente.

Satisfacer al artesano, por el

trabajo bien hecho.

Crear un producto nico.

Revolucin

Industrial

Hacer muchas cosas no importando que

sean de calidad

(Se identifica produccin con calidad).

Satisfacer una gran demanda

de bienes.

Obtener beneficios.

Segunda

Guerra

Mundial

Asegurar la eficacia del armamento sin

importar el costo, con la mayor y ms

rpida produccin (Eficacia + Plazo =

Calidad).

Garantizar la disponibilidad

de un armamento eficaz en la

cantidad y el momento

preciso.

Posguerra

(Japn)

Hacer las cosas bien a la primera.

Minimizar costos mediante la

Calidad.

Satisfacer al cliente.

Ser competitivo.

Postguerra

(Resto del

mundo)

Producir, cuanto ms mejor.

Satisfacer la gran demanda

de bienes causada por la

guerra.

M.I.LISSETH RIVERA AGUIRRE

3

Control de Calidad

Tcnicas de inspeccin en Produccin para

evitar la salida de bienes defectuosos.

Satisfacer las

necesidades tcnicas

del producto.

Aseguramiento de

la Calidad

Sistemas y Procedimientos de la

organizacin para evitar que se produzcan

bienes defectuosos.

Satisfacer al cliente.

Prevenir errores.

Reducir costes.

Ser competitivo.

Calidad Total

Teora de la administracin empresarial

centrada en la permanente satisfaccin de

las expectativas del cliente.

Satisfacer tanto al

cliente externo como

interno.

Ser altamente

competitivo.

Mejora Continua.

Tabla 1.1 Evolucin de la Calidad.

Tabla 1.2 Evolucin del mantenimiento.

Esta evolucin nos ayuda a comprender de dnde proviene la necesidad de ofrecer una

mayor calidad del producto o servicio que se proporciona al cliente y, en definitiva, a la

sociedad, y cmo poco a poco se ha ido involucrando toda la organizacin en la

consecucin de este fin. La calidad no se ha convertido nicamente en uno de los

requisitos esenciales del producto sino que hoy en da es un factor estratgico clave del

que dependen la mayor parte de las organizaciones, no slo para mantener su posicin

en el mercado sino incluso para asegurar su supervivencia.

M.I.LISSETH RIVERA AGUIRRE

4

El hacer mantenimiento con un concepto actual no implica reparar un equipo roto tan

pronto como se pueda; sino mantener el equipo en operacin a los niveles especificados.

En consecuencia, un buen mantenimiento no consiste en realizar el trabajo equivocado en

la forma mas eficiente; su primera prioridad es prevenir fallas y, de este modo reducir los

riesgos de paradas imprevistas.

Es el medio que tiene toda empresa para conservar operable con debido grado de

eficacia y eficiencia su activo fijo. Engloba al conjunto de actividades necesarias para:

Mantener una instalacin o equipo en funcionamiento.

Restablecer el funcionamiento del equipo en condiciones predeterminadas.

El mantenimiento incide, por lo tanto en la cantidad y calidad de la produccin que est

determinada por la capacidad instalada de produccin y por su disponibilidad

entendindose por tal al cociente del tiempo efectivo de produccin entre la suma de este

y el tiempo de parada por mantenimiento.

Figura 1.1 Relacin entre los objetivos de la organizacin, el proceso de produccin y el

mantenimiento.

M.I.LISSETH RIVERA AGUIRRE

5

Figura 1.2 Estrategias de mantenimiento.

Reemplazo Reparacin

general

Mantenimiento

preventivo

Modificacin

del diseo

Correctivo u

operacin

hasta que

falle

Direccin

de fallas

Mantenimiento de oportunidad

Con base en las

condiciones

Con base en la

estadstica y la

confiabilidad

Fuera de lnea En lnea

Con base en el

tiempo

Con base al uso

Estrategias de mantenimiento

M.I.LISSETH RIVERA AGUIRRE

6

Prioridades del trabajo de mantenimiento

Cdigo Nombre Marco de tiempo en que debe

comenzar el trabajo

Tipo de trabajo

1 Emergencia El trabajo debe comenzar

inmediatamente.

Trabajo que tiene un efecto inmediato

en la seguridad, el ambiente, la calidad

o que parara la operacin.

2 Urgente El trabajo debe comenzar dentro de

las prximas 24 horas,

Trabajo que probablemente tendr un

impacto en la seguridad, el ambiente, la

calidad o que podr parar la operacin.

3 Normal El trabajo debe comenzar dentro de

las prximas 24 horas.

Trabajo que probablemente tendr un

impacto en la produccin dentro de una

semana.

4 Programado Segn esta programado. Mantenimiento preventivo y de rutina

todo el trabajo programado.

5 Aplazable El trabajo debe comenzar cuando

se cuente con los recursos o en el

periodo de un paro.

Trabajo que no tiene un impacto

inmediato en la seguridad, la salud,

ambiente o las operaciones.

Tabla 1.3 Prioridades de los trabajos de mantenimiento.

Las actividades de mantenimiento cuando se realizan con un enfoque de calidad, se

realizan tomando como base el ciclo de Deming.

M.I.LISSETH RIVERA AGUIRRE

7

Figura 1.3 El ciclo de Deming enfocado a los trabajos de mantenimiento.

M.I.LISSETH RIVERA AGUIRRE

8

Figura 1.4 Relacin entre los objetivos de la organizacin, el proceso de produccin y el

mantenimiento

Para lograr el mejoramiento de la calidad se debe pasar por un proceso, para as poder

alcanzar niveles de mantenimiento sin precedentes.

Los pasos de este proceso pueden resumirse as:

1. Probar la necesidad de mejoramiento.

2. Identificar los proyectos concretos de mejoramiento.

3. Organizarse para la conduccin de los proyectos.

4. Prepararse para el diagnstico de las causas.

5. Diagnosticar las causas.

6. Proveer las soluciones.

7. Probar que la solucin es efectiva bajo condiciones de operacin.

8. Proveer un sistema de control para mantener lo ganado.

M.I.LISSETH RIVERA AGUIRRE

9

1.2 Principios de organizacin.

EMPRESA

Sistema complejo constituido por un proyecto, personas y tecnolgicas que es capaz de:

Producir riquezas (bienes y servicios) en mayor medida de las que consume para

satisfacer las necesidades individuales y colectivas de los consumidores al nivel

ms econmico.

Adaptarse al entorno competitivo que la rodea.

Sobrevivir y desarrollarse como entidad autnoma y responsable que tiene riesgos

y en consecuencia, posibilidades de desaparecer.

Su supervivencia depende de los ingresos que obtiene por la venta de sus productos y/o

servicios. En efecto, para obtener xito, la empresa debe ofrecer productos y/o servicios

que:

Respondan a una necesidad. Uso o propsito bien definido.

Satisfagan las expectativas de los consumidores.

Cumplan con normas y especificaciones aplicables.

Cumplan con requisitos reglamentarios y otros de la sociedad.

Estn disponibles a precios competitivos.

Sean suministrados a un costo que genere una ganancia.

GERENCIA

rgano que dirige las personas, los distintos departamentos dentro de ellas,

estableciendo metas y objetivos a travs de una ejecucin eficiente y econmica de sus

funciones.

DIRECCIN EJECUTIVA

Fuerza motivante que estimula y dirige a la organizacin para lograr satisfactoriamente los

objetivos a travs de una ejecucin eficiente y econmica de sus funciones.

FUNCIONES

Fases de un trabajo distinguido de las dems.

ESTRUCTURA

Relaciones entre grupos que combinan las distintas unidades de responsabilidad.

PRODUCCIN

Conjunto de actividades que consumen energa, tiempo y materia para transformar a esta

desde una forma a otra utilizando tecnologas e instalaciones aportadas sin afectar

negativamente al medio ambiente y terminando al menor costo un producto fsico o de

otro tipo, solicitando, demandando o necesitado por alguien.

M.I.LISSETH RIVERA AGUIRRE

10

MANTENIMIENTO

Comprenden todas aquellas actividades necesarias para mantener los equipos e

instalaciones en una condicin particular o volverlos a dicha condicin.

FINALIDAD DEL MANTENIMIENTO

Conservar la planta industrial con el equipo, los edificios, los servicios y las instalaciones

en condiciones de cumplir con la funcin para la cual fueron proyectadas con la capacidad

y la calidad especificadas, pudiendo ser utilizados en condiciones de seguridad y

economa de acuerdo aun nivel de ocupacin y a un programa de uso definidos por los

requerimientos de produccin.

EQUIPO

Elemento que constituye el todo o parte de una maquinaria o instalacin que, por sus

caractersticas, tienen datos, historial y programas de reparacin propios.

CRITICIDAD

La incidencia que tiene cada equipo o maquina dentro de la operacin de la empresa.

PEDIDO DE TRABAJO

Es la solicitud verbal escrita de una tarea a ser ejecutada por mantenimiento requerida por

produccin, por calidad o, por el propio mantenimiento y que es ingresada al sistema para

su concertacin posterior.

ORDEN DE TRABAJO

Es el instructivo por el cual se indica a los sectores operativos de mantenimiento ejecutar

una tarea.

DATOS TCNICOS

Es la suma de informacin referida a los datos de fabricacin, operacin, repuestos o

planos de cada equipo y/o instalacin de la planta.

RUBROS

Son los temas en que es posible dividir la ficha tcnica de cada equipo para facilitar su

consulta.

TALLERES

Son los sectores internos o externos de la empresa que efectan mantenimiento.

TIPO DE CARGO

Es la imputacin que tiene cada gasto efectuado. Por lo general son cinco a saber; mano

de obra propia, mano de obra contratada, existencia de materiales en almacenes, otros

cargos y ajustes.

ZONAS

Son los sectores de produccin de la empresa en donde la incidencia de un desperfecto

afecta significativamente en volumen y en calidad de la misma produccin.

PLANIFICACIN Y CONTROL

Es el sector interno que recibe, procesa y emite informacin relativa a datos tcnicos,

fallas, solicitudes y rdenes de trabajo, mano de obra ocupada y materiales utilizados en

las tareas de mantenimiento y eventualmente de corresponder en los servicios de

Produccin.

M.I.LISSETH RIVERA AGUIRRE

11

AUDITORA

Es una actividad documentada que se realiza para determinar mediante investigacin,

examen y evaluacin de evidencias objetivas el cumplimiento de procesos establecidos,

instrucciones, especificaciones, cdigos, normas, programas operativos o administrativos

y otros documentos aplicables, as como la efectividad de su implementacin.

ORGANIGRAMA DEL DEPARTAMENTO DE MANTENIMIENTO

Depende de mltiples factores. Los ms importantes son tamao, Numero de plantas y su

ubicacin fsica, productos y procesos, desarrollo tecnolgico disponibilidad de recursos,

etc. Si bien no existe un modelo nico de organizacin que sirva todas las empresas,

obliga a cada una a desarrollar su propia organizacin, la cual debe permitir el

cumplimiento de los objetivos fijados por la alta gerencia.

En empresas pequeas, las distintas funciones pueden incluso, recaer en una persona

pero, en empresas medianas y grandes es indispensable contar con un organigrama en el

que todas las gerencias se encuentran a un mismo nivel de autoridad y jerarqua. En

consecuencia, en caso de desacuerdo entre dos o ms gerentes, estos pueden dirigirse a

su superior inmediato para resolver la disputa y tomar la decisin ms conveniente.

Si bien en empresas pequeas el organigrama puede ser muy sencillo, deber respetarse

siempre el que mantenimiento est en pie de igualdad con produccin y con calidad, por

cuanto esa estructura es la que permitir un desarrollo ms eficiente de los procesos con

un mnimo de costos y rechazos. Esto es consecuencia de que el mantenimiento no es

mas la funcin que repara el equipo roto lo mas rpido posible; ahora trata de mantener

los equipos en operacin y que estos produzcan con la calidad especificada.

Figura 1.5 Ejemplo de estructura organizacional de una empresa.

M.I.LISSETH RIVERA AGUIRRE

12

Es muy comn que dentro de la gestin de mantenimiento se incluyan, adems de las

actividades tendientes a asegurar la disponibilidad mxima planificada de los equipos al

menor costo dentro de los requisitos de seguridad, la atencin de los servicios al

establecimiento. Como tales, se entienden los servicios requeridos para disponer de la

energa elctrica, calrica bajo sus distintas formas (vapor, agua caliente, tibia), agua (en

la industria alimenticia potable), aire comprimido, refrigeracin, vaco, etc., en las

cantidades y calidades solicitadas por la actividad de la empresa y, tambin de la colecta,

tratamiento y disposicin de los residuos slidos, lquidos y gaseosos que se generan en

ella.

Incluso en algunas plantas, mantenimiento tambin es responsable de las tareas de

limpieza, higiene y sanitizacin del establecimiento. En consecuencia la organizacin del

mantenimiento deber contemplar la totalidad de las actividades bajo su responsabilidad

buscando su desempeo eficiente, eficaz y al menor costo. Paralelamente debe tenerse

presente que dentro de este concepto amplio de la funcin de mantenimiento coexisten

elementos de gestin (supervisin y control) y operativos (atencin de los servicios,

ejecucin de las intervenciones, etc.).

A semejanza de lo ya expresado al analizar la organizacin de la empresa, tampoco

existe a nivel de mantenimiento un organigrama tipo de aplicacin general, cada empresa

deber crear el organigrama ms conveniente y que mejor se adapte a sus caractersticas

propias.

Es muy difcil lograr que en mantenimiento una sola persona pueda realizar

satisfactoriamente todas las funciones propias del rea, salvo que la empresa sea muy

pequea y que su responsable tenga condiciones excepcionales.

Para disear una estructura organizativa en mantenimiento se debe:

Determinar la responsabilidad, autoridad y el rol de cada persona involucrada en el

rea de mantenimiento.

Establecer las relaciones verticales y horizontales entre todas las personas.

Asegurar que el objetivo de mantenimiento ha sido interpretado y entendido por

todos.

Establecer sistemas efectivos de coordinacin y comunicacin entre las personas.

M.I.LISSETH RIVERA AGUIRRE

13

Figura 1.6 Ejemplos de organizacin en los Departamentos de Mantenimiento.

1.3 Funciones y responsabilidades del departamento de mantenimiento.

a) MANTENIMIENTO CORRECTIVO

Comprende el que se llevar a cabo con el fin de corregir (reparar) una falla en el equipo.

Se clasifica en:

No planificado:

Es el mantenimiento de una emergencia (reparacin de roturas). Debe efectuarse cuando

se presente una emergencia ya sea imprevista y que se debe reparar lo mas pronto

posible o por una condicin que hay que satisfacer (problemas de seguridad, de

contaminacin, de aplicacin de normas legales, etc.).

M.I.LISSETH RIVERA AGUIRRE

14

Planificado:

Se sabe con antelacin qu es lo que debe hacerse de modo que cuando se pare el

equipo para efectuar la reparacin, se disponga del personal, repuesto y documentos

tcnicos necesarios para realizarla correctamente.

b) MANTENIMIENTO PREVENTIVO

Cubre todo el mantenimiento programado que se realiza con el fin de:

Prevenir la ocurrencia de fallas. Se conoce como mantenimiento preventivo

directo o peridico. FTM (Fixed Time Maintenance) por cuanto sus actividades

estn controladas por el tiempo. Se basa en la confiabilidad de los equipos sin

considerar las peculiaridades de una instalacin dada, Ejemplos: limpieza,

lubricacin, recambio programados.

Detectar las fallas antes de que se desarrollen en una rotura u otras interferencias

en produccin. Est basado en inspecciones, medidas y control del nivel de

condiciones de los equipos. Tambin conocido como mantenimiento predictivo,

preventivo directo o mantenimiento por condicin. A diferencia del mantenimiento

predictivo directo, que asume que los equipos e instalaciones siguen cierta clase

de comportamiento estadstico, el mantenimiento predictivo verifica muy de cerca

la operacin de cada mquina operando en su entorno real. Sus beneficios son

difciles de cuantificar ya que no se dispone de mtodos tipo para el clculo de los

beneficios o del valor derivado de su aplicacin. Por ello muchas empresas usan

sistemas informales basados en los costos evitados indicndose que por cada

dlar gastado en su empleo, se economizaron 10 dlares en costos de

mantenimiento.

c) CONTROL DE CONDICIN

Es la medida de interpretar peridicamente o continua de un componente para determinar

las condiciones de funcionamiento y la necesidad de mantenimiento de los equipos. El

control del nivel de condicin de los equipos puede ser subjetivo (basado en los sentidos)

y objetivo (mediante medidas peridicas o continuas de uno o varios parmetros). Entre

estas ultimas, se destacan anlisis vibracional (equipos rotatorios). Anlisis de aceites

deteccin de partculas metlicas residuales). Medidas de pulsos de choque

(rodamientos), termografa (deteccin de zonas calientes en planta), y varias tcnicas de

ensayos no destructivos (ultrasonido, rayos x) para ubicar fisuras o fallas.

d) MANTENIMIENTO DE MEJORA

Consiste en modificaciones o agregados que se pueden hacer a los equipos, si ello

constituye una ventaja tcnica y/o econmica y si permiten reducir, simplificar o eliminar

operaciones de mantenimiento.

e) MANTENIMIENTO DE OPORTUNIDAD

Aprovechando la parada de los equipos por otros motivos y segn la oportunidad

calculada sobre bases estadsticas, tcnicas y econmicas, se procede a un

mantenimiento programado de algunos componentes predeterminados de aquellos.

f) CONFIABILIDAD

Caractersticas de un equipo, instalacin o lnea de fabricacin que se mide por el tiempo

promedio en que puede operar entre faltas consecutivas.

M.I.LISSETH RIVERA AGUIRRE

15

g) MANTENIBILIDAD

Es el tiempo promedio requerido para reparar la falla ocurrida, est influencia por el

diseo del equipo y el modo en que se encuentre instalado.

h) EFICIENCIA DE LA ORGANIZACIN DE MANTENIMIENTO

Es el tiempo promedio que se espera por la llegada de los recursos de mantenimiento

cuando ocurre una parada. Est influenciada por la organizacin y estrategias usadas por

produccin y mantenimiento.

i) DISPONIBILIDAD

Es el tiempo de un equipo, instalacin, lnea de fabricacin que expresa su habilidad para

operar sus problemas. Depende de los atributos del sistema tcnico y de la eficiencia de

la gestin de mantenimiento

1.4. Papel del mantenimiento industrial.

La organizacin de mantenimiento de hoy, como muchos departamentos, est bajo una

presin continua para recortar costos, mostrar resultados, y apoyar la misin de la

organizacin. Despus de todo, son expectativas lgicas desde el punto de vista del

negocio.

La operacin evolutiva del mantenimiento ha recibido la responsabilidad de apoyar los

esfuerzos ms amplios de la Manufactura de Clase Mundial, tales como Seis Sigma,

Manufactura Esbelta y otras grandes iniciativas de calidad. La habilidad de ser exitoso en

esta responsabilidad est dentro de las prcticas y sistemas que constituyen la funcin de

mantenimiento. Nos es solo lo que hacemos, es qu tan bien lo hacemos.

De hecho, sin importar quin realice el mantenimiento, ya sea un tcnico especializado o

con mltiples habilidades, o un altamente entrenado operador/mecnico, las prcticas

slidas de mantenimiento son el pilar principal para el Mantenimiento de Clase Mundial,

que conduce a las Operaciones de Clase Mundial.

De acuerdo a Paul Thomlingson, en "Mantenimiento de Efectividad", los objetivos de una

buena funcin de mantenimiento son:

Apoyar las operaciones manteniendo el equipo de produccin en buena condicin

para que las metas de produccin puedan ser alcanzadas.

Mantener las instalaciones de la planta conservando el sitio de la planta y sus

edificios, servicios, y pisos en un estado atractivo y funcional.

Dirigir proyectos de ingeniera como modificacin de equipos, construccin,

instalacin y reubicacin.

Desarrollar un programa para llevar a cabo sus servicios.

Organizarse a s misma para apoyar las necesidades de mantenimiento de equipo

de produccin mientras se conducen proyectos de ingeniera esenciales.

Ejecutar sus programas mientras utiliza sus recursos productivamente.

Desempear trabajo de calidad.

Anticipar y prepararse para trabajo futuro.

Alcanzar mejora continua por medio de evaluar desempeo, tomar acciones

correctivas y medir el progreso.

M.I.LISSETH RIVERA AGUIRRE

16

Prepararse para cambios futuros anticipando necesidades y organizndose

flexiblemente.

Todo esto sera adicional a realizar las actividades proactivas para prevenir la ocurrencia

de fallas. El Mejor Mantenimiento tiene sus cimientos en las Mejores Prcticas de

Mantenimiento.

Estas prcticas incluyen las siguientes doce reas:

1. Despliegue de Liderazgo y Poltica.

2. Estructura Organizacional.

3. Control de Inventario.

4. Sistemas Computarizados de Administracin de Mantenimiento.

5. Mantenimiento Preventivo.

6. Mantenimiento Predictivo.

7. Planeacin y Programacin.

8. Flujo de Trabajo.

9. Control Financiero.

10. Participacin Operacional.

11. Dotacin de Personal y Desarrollo.

12. Mejoramiento Continuo.

M.I.LISSETH RIVERA AGUIRRE

17

ACTIVIDAD

TIPOS DE MANTENIMIENTO

De los siguientes casos determina a que tipo de trabajo de conservacin pertenecen.

1. Est a punto de salir para su trabajo, pero al abordar su coche se da cuenta de que

tiene desinflada la llanta y se ve obligado a cambiarla, por lo que en contra de su voluntad

llega media hora tarde a su trabajo. Usted hizo en este caso un trabajo

de____________________________________________________

Por que?_____________________________________________________

2. Ha comprado un automvil nuevo, lo ms caro que existe en el mercado, pensando con

placer que sus amigos al verlo conducir este auto, inmediatamente sabrn que ha

progresado. En el momento en que est a punto de subirse al automvil, descubre que

tiene manchas de lodo y se ve muy mal, por lo que antes de ir a ver a sus amigos lo lava y

arregla; este trabajo debe catalogarse como de __________________________________

Por que?________________________________________________________

3. Usted posee dos rasuradoras elctricas: una vieja, que siempre ha funcionado

satisfactoriamente y una nueva, que le acaban de regalar y desde entonces se rasura con

ella. Esta maana se le cay y se rompi, por lo que ya no puedo seguir usndola y tuvo

que rasurarse con la rasuradora vieja. El trabajo que le har el taller a la rasuradora

daada se cataloga como de _____________________________________________

Por qu?_____________________________________________________

4. Haga de cuenta que es fin de semana y usted est descansando en su casa, sale de

pronto al patio y se entera de que su coche tiene una llanta desinflada; no lo va a

necesitar, pero maana s porque tiene que ir a la oficina, por lo que se pone a corregir el

defecto y continua disfrutando de su descanso. Usted en este caso realiz un trabajo de

_________________________________________________

Por qu? _______________________________________________________

5. Usted trabaja en una estacin televisora; cuando est de guardia se produce un

cortocircuito en el transmisor de potencia y automticamente entra en servicio el de

reserva y el pblico no lo nota; de inmediato procede a corregir el dao y cataloga este

trabajo como de _________________________________________

Por qu? ________________________________________________________

M.I.LISSETH RIVERA AGUIRRE

18

6. El operador de una mquina de hilados, al cerrar la tapa de proteccin de esta despus

de terminado el ultimo turno, rompi dos dedos mecnicos y fue necesario que un tcnico

de su departamento trabajara durante toda la noche corrigiendo el dao para que, al

iniciarse las labores del da siguiente, la mquina funcionara en forma normal, este debe

catalogarse como un trabajo de ______________________________________

Por que? ________________________________________________________

7. La caldera principal baj de temperatura de 120 a 110C; el jefe de produccin pidi

que se arreglara el dao inmediatamente; pero usted comprob que los 10C de menos

no afectaban al producto que se estaba elaborando, por lo que decidi esperar a que se

terminara el ltimo turno para hacer el cambio del termostato electrnico, durante la

noche. Al llegar el personal de produccin en la misma maana, la temperatura haba

recuperado su nivel normal, este trabajo se considera como de

__________________________________________________

Por qu?_________________________________________________________

8. Su automvil est mal carburado y se encuentra en la carretera; se siente molesto

porque, contra su costumbre, ha tenido que ir a 80km/h y considera que lo menos que

acepta son 100km/h , por lo que inmediatamente lo llev al primer taller que encontr para

que le hicieran un trabajo de_______________________

Por qu?_________________________________________________________

9. A su to le paso lo mismo que a usted en el punto anterior, pero a el no le import ya

que siempre conduce a 70km/h por lo que de muy buen humor le dijo usted que al

regresar a la cuidad enviara su carro al taller para que le hicieran un trabajo

de_________________________________________________________________

Por qu? ________________________________________________________

10. Su despertador fall esta maana, pero como es muy previsor, tena programada la

alarma de su reloj de pulso 2 minutos despus y lleg a tiempo a su trabajo, a su reloj

descompuesto lo llev al taller para le hagan un trabajo de_________________________

Por qu? ________________________________________________________

M.I.LISSETH RIVERA AGUIRRE

19

ACTIVIDAD

CASO DE REFLEXIN

SPECTRUM CONTROL INC

SPECTRUM CONTROL con oficinas en Erie, Pensylvania, fue fundada en 1968 por

Thomas L. Venabla, Glen L. Warnshuis y Jhon R. Lane, tres ingenieros que se haban

conocido en Erie Technological Products. En 16 aos, la empresa creci de un inicio

de 300,000 dlares, localizada en una vieja ferretera, a una slida empresa pblica de

22 millones de dlares. Hoy da, SPECTRUM CONTROL tiene cuatro plantas

manufactureras y aproximadamente 1500 clientes, incluyendo IBM y Hewlett-Packard.

Durante los ltimos tres aos ha declarado utilidades, despus de impuestos, de

aproximadamente 10 por ciento sobre las ventas.

La calidad no era problema en los primeros das. Venable y Warnshuis diseaban y

construan filtros complejos de SPECTRUM CONTROL, en tanto que Lane los venda.

No tena ningn sentido fabricarlos mal, recuerda Venable con una risita. Pero,

conforme la empresa empez a prosperar y a crecer, este tipo de responsabilidad

directa cay en desuso.

Igual que en la mayora de los fabricantes e igual que la mayora de los negocios,

SPECTRUM CONTROL empez a operar utilizando la filosofa de niveles aceptables

de calidad, es decir, AQL. La empresa verificaba peridicamente una muestra del

producto y entonces embarcaba todo el lote, siempre y cuando la cantidad de

unidades defectuosas estuviera dentro de los lmites aceptables. Si haban

demasiados defectuosos, todo el lote se rechazaba o se sujetaba a inspeccin 100%,

un proceso costoso.

Entonces, lentamente, el mercado de SPECTRUM CONTROL empez a cambiar. Una

empresa japonesa, Murata Manufacturing, adquiri Erie Technological Products (ahora

Murata Erie North Amrica) con la que SPECTRUM CONTROL competa y se

apareci el espectro de la calidad al estilo japons. Varios de los clientes de

SPECTRUM CONTROL empezaron a hacer ruido tambin en relacin con la calidad.

Hace aproximadamente dos o tres aos, -Venable cuenta- Hewlett-Packard dijo que

iba a pensar al concepto de la idea de cero defectos: ningn defecto en ningn

material de entrada. Pronto IBM se uni al coro implicando, segn recuerda Venable,

que aquellos negocios que esperaran quedarse como proveedores de IBM ms les

vala empezar seriamente respecto a la calidad.

Venable y otros gerentes de SPECTRUM CONTROL empezaron a ensayar posibles

estrategias para el recin descubierto problema. Estudiaron algunas tcnicas de

calidad japonesa ..... Compraron 40 copias de Quality Is Free del asesor empresarial

Philp Crosby, un libro que haba estado recomendando IBM, el decano emrito del

control estadstico de la calidad.

Esencialmente, Crosby sugiere que se establezcan requisitos precisos para cada una

de las tareas del negocio y que estos estndares se cumplan en todas y cada una de

las instancias. Si ocurren problemas, ya sea en el desempeo o en el producto, deben

encontrarse soluciones permanentes tan pronto como sean posibles: las soluciones

temporales no son aceptables.

M.I.LISSETH RIVERA AGUIRRE

20

El procedimiento evangelizador de Crosby dio resultado, por lo menos en lo que se

refiere a algo: destruy imgenes de los AQL. Creo que el beneficio de mayor

importancia opina Venable- fue que nos convenci que dada una estructura, poda

ser posible trabajar hacia cero defectos, hacia un desempeo totalmente libre de

errores.

El plan de Venable fue utilizar las teoras y rutinas de Crosby para poner cosas en

movimiento y despus apoyarse en las tcnicas de Deming para controlar el proceso:

modificando ambas siempre que pareciera necesario, con procedimientos del diseo

propio de SPECTRUM CONTROL.

Algunas de las modificaciones resultaron fciles, como por ejemplo poner atencin en

los problemas de los clientes. En el pasado, a menudo la empresa haba embarcado

sus componentes demasiado temprano y los clientes simplemente lo volvan a

embarcar de vuelta. El costo de ese tipo de errores, dice Venable, era significativo,

particularmente en el caso de entregas al extranjero $150 a $200 por

transembarque, trasbordo, y $300 de documentacin. En el otro extremo de la

tubera, SPECTRUM CONTROL instal nuevos sistemas de verificacin de captura de

pedidos por lo que hemos sido testigos de una mejora tremenda en nuestra tasa de

errores en esa rea.

Sin embargo, la mayora de las mejoras llegaron despacio. Fcil?, expresa un

trabajador de la Electromangnetic Divisin. Era lo mismo que dejar de fumar y beber,

adems de hacer dieta, todo ello al mismo tiempo. Un cambio de hbitos y actitudes

de los trabajadores de SPECTRUM CONTROL era ya muy difcil. Pero un

procedimiento completo hacia la calidad involucr a los proveedores, as como a los

clientes de la empresa.

Exista, por ejemplo, el asunto de los bujes pequeos elementos enroscados que se

utilizan para conectar filtros sellados con vidrio a otros dispositivos. Estos los

manufacturaban tres proveedores con tornos para hacer cuerda, los inspeccionaba

SPECTRUM CONTROL; despus se enviaban a un proveedor de galvanizado y, una

vez galvanizados, vueltos a inspeccionar. En ese momento tan avanzado del proceso,

aproximadamente el 50% se rechazaba.

Despus de tomar clases de CEP dijo David Weunski gerente de Electromagnetic

Divisin, se supona que yo debera regresar a mi unidad y reflexionar sobre lo que me

haba dado problemas a lo largo de los aos ... ste, naturalmente, me salt encima.

Sin embargo, la solucin no fue tan sencilla. Slo despus de horas interminables de

lluvias de ideas y conferencias con proveedores pudo Weunski encontrar una

estrategia. Durante la inspeccin inicial, se dio cuenta que SPECTRUM CONTROL

empleaba calibres que indicaban nicamente si los bujes excedan las dimensiones

correctas del producto terminado y que no era sino hasta despus de haber agregado

otra capa de metal en el electrodepsito, que aparecan otros problemas, por lo que

Weunki orden un juego nuevo de calibres, por valor de $7,000.00 para medir el buje

crudo, y otro para medir el galvanizado o cromado, y regal un juego duplicado de

calibres a sus proveedores. Antes asegura-. Probablemente hubiramos puesto el

peso de la adquisicin de los calibres en ellos; ahora, la actitud es mucho ms

cooperadora. Los resultados iniciales, agrega, fueron excelentes: Cuando todos los

calibres estuvieron en su sitio, podamos estar hablando de duplicar su productividad.

M.I.LISSETH RIVERA AGUIRRE

21

Adems estaba la cuestin del Departament Number Nine of Electromagnetic Divisin

que produce, entre otros bienes, pantallas protectoras. Estas pantallas: paneles

artsticamente trabajos de vidrio oscuro y curvo que se colocan frente al monitor de

una computadoras, absorben seis o siete watts de energa radiada producida por

algunas terminales y, por lo tanto, impiden que las personas puedan leer la

informacin de la pantalla a cierta distancia. Sin embargo, son increblemente difciles

de fabricar. Compuestas de capas de vidrio, malla de alambre y materiales laminados,

tienden a delaminarse cuando se exponen a extremos de temperatura En el peor de

los casos, los rechazos estaban llegando a un mximo de 15%, confiesa Cy Ley,

gerente de la unidad.

Aunque Number Nine ya estaba contra el problema, la iniciativa de calidad de

SPECTRUM CONTROL lo presion para que diera algunos pasos radicales, como

cambiar de proveedores. Por ejemplo, Homate Inc., de Walimington, Delaware, haba

alguna vez surtido las partes para el laminado plstico, pero habra perdido el contrato

por otro proveedor: entonces, cuando la calidad se convirti en mxima preocupacin,

Number Nine lo recuper. Bsicamente, dice el gerente de Homalite, Rod J. Field, -lo

perdimos por precio, pero lo volvimos a ganar por calidad. Enviaron un equipo de

cuatro o cinco personas para revisar lo que hacamos y ya de vuelta en el negocio.

Los supervisores de departamento de Number Nine tambin se han convertido en

receptores activos de sugerencias provenientes del personal de la lnea. Nadie es

realmente un experto, excepto la persona que est all fabricando la ventana.

concede Ley. Una de sus sugerencias realmente increment nuestra productividad

aproximadamente el 50%.

El efecto neto fue una tasa de rechazo de apenas 0.08 por ciento en la lnea ms

reciente de produccin de ventanas gracias a la mejora tan dramtica observa

Venable- de hecho, fuimos capaces de reducir nuestro precio en esta lnea de

productos.

En general, hay pocas personas o productos que no hayan sido afectados de alguna

manera por la cruzada de calidad en SPECTRUM CONTROL. Ahora existe un comit

de seleccin de proveedores y el nmero de stos en activo fue recortado en 8%. La

empresa tambin exige ms de los clientes. Cuando lleg a la conclusin que no eran

alcanzables las especificaciones de un cierto cliente para construir un filtro utilizado en

un bombardero B-1 se le dijo, y perdi el pedido: lo recuper rpidamente cuando el

competidor que haba obtenido el trabajo descubri (y comprob) que la unidad no

poda fabricarse como estaba diseada. Ni siquiera los directores externos de la

empresa han escapado a este proceso de reeducacin: recientemente Venable le

pidi a varios de ellos que asistieran al Quality College de Crosby.

Tom Venable, por su parte est satisfecho con los resultados, a pesar de las

dificultades. En nuestro primer trimestre de operacin del Quality Response Process

asegura Venable- hemos experimentado una reduccin de 75% en devoluciones de

venta y tolerancias; si se hace el clculo anualizado, estamos ante ahorros de unos

767,000 dlares. Ms impresionante es el saldo del reparto de utilidades de

SPECTRUM CONTROL. En la creencia de que los empleados deben tener un

incentivo monetario tanto como psicolgico para involucrase en el programa, Venable

apart aproximadamente la mitad de los ahorros obtenidos para el plan de distribucin

de utilidades de la empresa.

M.I.LISSETH RIVERA AGUIRRE

22

El ao pasado, la gerencia haba puesto 150,000 dlares en el programa pero, como

la calidad fue alta, este ao presupuest 525,000 dlares. Ahora observ Venable-

tenemos la sensacin de que va a ser bastante ms elevado, de ms de un milln de

dlares.

RESPONDER:

1. Qu factores llevaron a SPECTRUM CONTROL a establecer un programa de

calidad total?

2. Identifique y describa los elementos principales del programa de TQM de

SPECTRUM CONTROL.

3. Abandon SPECTRUM CONTROL los mtodos de control estadstico de la

calidad? Explique el papel que tienen estos mtodos en TQC.

4. Qu papel desempe la capacitacin y educacin a los empleados en el

programa de TQM?

5. Qu factores deben estar presentes en una organizacin antes que un

programa de TQM como el que se implement en SPECTRUM CONTROL

pueda tener xito?

6. Cules son los beneficios que ha obtenido SPECTRUM CONTROL de su

programa de TQM?

7. Cmo aplicaras esta experiencia a los trabajos de mantenimiento?

M.I.LISSETH RIVERA AGUIRRE

23

ACTIVIDAD

CASO DE REFLEXIN

HILLSHIRE FARM/KAHNS

En 1971 Consolidated Foods Incorporated (posteriormente rebautizada como Sara Lee)

adquiri Quality Packink Company, el antecesor de Hillshire Farm, para completar las

lneas de productos crnicos de su divisin Kahn y compartir en el mercado de salchichas

ahumadas. En 1988, Hillshire Farm se fusiono con Kahn para conseguir economas de

escala y poder de comprar. Milton Schlos, presidente de Kahn en el momento de la

adquisicin, deseaba fabricar salchichas ahumadas iguales o superiores al lder en el

mercado, Eckidge.

Hillshire Farm era superior a Eckridge como en el lder en el mercado de salchichas

ahumadas. Como presidente de Hillshire Farm y de Kahn, Schloss era un firme creyente

en dirigir andando. Tom la costumbre de hacer todos los das un recorrido de la planta

y preguntar a los empleados qu hay de nuevo?. Un da, un empleado le pregunt si

de veras hablaba en serio. La pregunta asombr a Schloss y temprano la siguiente

maana se las arregl para reunirse en privado con el trabajador, quien lleg con un

modelo en madera de balsa con una nueva disposicin fsica de la planta, en la que haba

estado trabajando en su casa. Reconociendo la superioridad de sus ideas, Schloss le

pregunt por que nunca lo haba mencionado antes, a lo que este respondi que nadie

jams le haba preguntado. El diseo fue puesto en prctica y ciertas partes todava

siguen en funcionamiento en Hillshire Farm en Cincinnati. Este evento actu como

catalizador de esfuerzos posteriores en la calidad.

Partiendo de un programa similar en Proter & Gamble, Hillshire Farm desarroll un

sistema conocido como cambio por mtodos deliberados (DMC, por sus siglas en ingles)

para buscar formas de mejorar continuamente sus procesos. Utilizando DMC, en grupos

de voluntarios de empleados asalariados se reunan para mejorar el proceso. Mediante el

nfasis en los aspectos positivos de las mejoras y rehusndose a culpar a las fallas en el

diseo de los procesos, estos grupos crearon confianza en la fuerza de trabajo.

Schloss vio la importancia que tenia la calidad dentro de la industria crnica, y

especialmente en Hillshire Farm. Como base para definir la calidad utiliz las quejas de

los clientes, o ms precisamente, lo que los clientes no encontraron aceptable. Sin

embargo, Shloss escuch con cuidado para comprender la naturaleza de la

inconformidad, de manera que pudiera mejorar la calidad del producto. Tambin crea que

una llamada telefnica del presidente de la empresa permitira a Hillshire Farm conservar

a ese cliente para el resto de sus das. Schloss realiz una serie de acciones para mostrar

su compromiso y mejorar la calidad. Mantuvo los pisos de la planta libres de basura, las

paredes recin pintadas y los prados y arbustos bien cortados. Mediante estos toques

adicionales, comunicaba a los empleados la actitud que debera adoptar el entrar al

edificio. Schloss tambin insisti que todas las llamadas telefnicas se contestaran antes

de dos timbrazos y que no se mantuvieran en la lnea durante mucho tiempo a quien

llamaba.

La empresa defina cuatro dimensiones de la calidad: sabor, definicin de partculas, color

y empaque, y mantena continuamente infamados a todos los empleados sobre los

estndares requeridos por la empresa en cada una de estas dimensiones. Los

departamentos de contabilidad y finanzas evalan la calidad de acuerdo con preescisin

la cual poda hacer factura y pagos. La mercadotecnia y las ventas identificaban las

M.I.LISSETH RIVERA AGUIRRE

24

caractersticas del producto que el cliente perciba como las ms valiosas y distinguibles y

entonces trabajaban para convencer al consumidor del liderazgo de Hillshire en estas

caractersticas.

Schloss se hizo personalmente responsable de ver que estas actividades se llevaran a

cabo en toda la empresa. Crea que la administracin debe actuar de inmediato sobre

nuevas ideas y sugerencias. La tarea ms fcil de conseguir que los supervisores se

comprometieran. La administracin tenia que explicar los cmo y los por qu

subyacentes en todos los cambios, motivar a los trabajadores y conocer a los de

desempeo mas elevado. Cuando Bill Geoppinger se convirti en el presidente del

consejo en Hillshire Farm Kahn, se dio cuenta que tenia un gran reto por delante. Haba

heredado una organizacin que aunque, estaba enfocada en la calidad, esencialmente

era una autocracia. Los empleados estaban acostumbrados a que las decisiones las

tomaba la gerencia. Geoppinger se dio cuenta que seria mas difcil de efectuar

modificaciones significativas debido a la tradicin cultural existente.

La fusin en 1988 de Hillshire Farm y Kahn ayud aun mas a modificar la cultural

corporativa. Se convirti en una prioridad la delegacin de autoridad a los empleados; la

gerencia mantuvo reuniones peridicas con los empleados de lnea para darles la

oportunidad de compartir sus preocupaciones. Estimulaba a los empleados a participar

como miembros en equipos DMC. Esta cultura abierta y un nfasis en la delegacin de la

autoridad fue adaptada a todos los aspectos de negocio, incluy contabilidad, finanzas y

mercadotecnia. Sin embargo los esfuerzos de calidad total ms visibles ocurri en las

superaciones de produccin.

En 1991 la lnea Deli Select implement un control estadstico de los procesos (SPC).

Como lder en el mercado de esta categora de productos, la empresa deseaba mantener

su ventaja competitiva en este negocio de bajo margen. La divisin era relativamente

nueva y tenia nuevos empleados, quienes se les poda delegar autoridad con poca

resistencia. Antes de poner en practica SPC, los nicos datos que recolectaban eran el

rendimiento, es decir el uso eficiente de los insumos. El equipo de trabajo decidi que la

mejora en el rendimiento seria un buen objetivo para mejorar los costos. Sin embargo no

poda sacrificarse la calidad en aras del rendimiento. Por lo que el equipo tambin vigil

las tasas de defectos mediante el cumplimiento de las especificaciones del producto a la

salida y llevando control de las quejas de los clientes.

El clculo de los defectos en el producto result un desafi, primero se cuantific

percepcin de los clientes sobre la calidad a partir de los registros de quejas. Mediante

esfuerzos de equipo, se definieron especificaciones tanto para el producto desde el punto

de vista del cliente, tal como se puede ver a travs de la ventanilla en el empaque. Dado

que al identificar los rendimientos de la calidad de la carne de entrada era continuamente

vigilada, sintieron que este nivel de inspeccin era suficiente.

A fin de registrar las tasas de defectos, cada hora extraan de manera aleatoria una caja

de productos terminados y la inspeccionaban, midiendo caractersticas del producto y

empaque. Con base a la gravedad del defecto se asignaban puntuaciones a cada una de

las caractersticas, mismas que se trazaba en una grafica de control. Utilizando SPC, la

empresa obtuvo mejoras en defectos y rendimiento. Al registrar de manera estadstica las

quejas de los clientes, el equipo determin qu factores eran la causa de preocupacin

ms importante. Por ejemplo la grasa es una preocupacin mayor ya que es muy visible

en los productos crnicos ms oscuros.

M.I.LISSETH RIVERA AGUIRRE

25

1.- Analiza este caso y da tu punto de vista.

2.- Cmo aplicaras esta experiencia a los trabajos de mantenimiento?

M.I.LISSETH RIVERA AGUIRRE

26

ADMINISTRACIN DEL MANTENIMIENTO

UNIDAD II

TAXONOMA DE LOS TIPOS DE MANTENIMIENTO INDUSTRIAL

2.1. Concepto y aplicacin de la conservacin, preservacin y mantenimiento

como nueva tendencia.

2.2. Concepto de servicio de calidad.

2.3. Conceptos y aplicacin de mantenimiento preventivo, predictivo y correctivo.

2.4. Mantenibilidad y fiabilidad de los equipos.

Competencia especfica a desarrollar;

Investigar, conocer y aplicar los conceptos de conservacin, preservacin y

mantenimiento as como su clasificacin

Conocer y aplicar lo que es servicio de calidad, mantenibilidad y fiabilidad de los

equipos.

Actividades de aprendizaje:

Investigar los conceptos de conservacin, preservacin y mantenimiento

como nueva tendencia de administracin del mantenimiento en diversas

fuentes de informacin.

Clasificar y exponer la clasificacin de los diferentes tipos de

mantenimiento.

Investigar los conceptos y aplicacin de lo que es servicio de calidad

(caractersticas, medicin y evaluacin).

Conocer y determinar la mantenibilidad y fiabilidad de mquinas.

M.I.LISSETH RIVERA AGUIRRE

27

ADMINISTRACIN DEL MANTENIMIENTO

UNIDAD II

TAXONOMA DE LOS TIPOS DE MANTENIMIENTO INDUSTRIAL

2.1. Concepto y aplicacin de la conservacin, preservacin y

mantenimiento como nueva tendencia.

La conservacin es toda accin humana que, mediante la aplicacin de los conocimientos

cientficos y tcnicos, contribuye al ptimo aprovechamiento de los recursos existentes en

el habitad humano y proporciona con ello, el desarrollo integral del hombre y de la

sociedad.

La conservacin se divide en dos grandes ramas: una de ellas es la preservacin, la cual

atiende las necesidades de los recursos fsicos y la otra es el mantenimiento, que se

encarga de cuidar el servicio que proporcionan estos recursos.

Es importante notar la diferencia que existe entre estas dos ramas de la conservacin, ya

que ambas se aplican a cualquier clase de los recursos existentes en la naturaleza. As,

una mquina puede estar sujeta a trabajos de limpieza y lubricacin, reparacin o pintura,

los cuales pueden ser catalogados como labores de preservacin si sirven para evitar que

la mquina sea atacada por agentes nocivos: sin embargo sern clasificados como de

mantenimiento si son hechos para que esta proporcione o contine proporcionando un

servicio de calidad estipulada. En otras palabras, mientras la preservacin se enfoca al

cuidado del recurso, el mantenimiento se enfoca al cuidado del servicio que proporciona

dicho recurso. Por estas razones, podemos comprender que algunas grandes empresas

mexicanas, como es el Instituto Mexicano del Seguro Social (IMSS), se tiene un gran

organismo llamado Jefatura de conservacin ya que, por la cantidad y variedad de

recursos a su cuidado, tiene que desarrollar un alto numero de trabajos de preservacin,

en recursos tales como alimentos, productos qumicos o biolgicos que, por su propia

naturaleza, tienden a degenerarse o a ser atacados por otros elementos. Esta gran

cantidad de trabajos de prevencin, unida a los numerosos trabajos de mantenimiento, es

lo que ha logrado que el concepto se universalice en la conservacin de la empresa.

En la prctica, cualquier departamento de mantenimiento, por pequeo que sea, lleva a

cabo trabajos tanto de preservacin (cuidado del servicio que proporciona el recurso); por

lo que estos departamentos deberan llamarse Departamentos de conservacin y, en caso

necesario, si el volumen e importancia de trabajos de preservacin lo aconsejan, dividir en

dos sus funciones (preservacin y mantenimiento). Esta sera un buen paso, ya que

ayuda a comprender la nueva filosofa; el servicio es el que se mantiene, y el recurso

(equipo, instalacin o construccin) el que se preserva.

El funcionamiento normal de cualquier sistema, mquina o equipo, tiende a deteriorar ms

su estado fsico. Para que estos lleguen a cumplir su tiempo de vida til, es necesario

pensar cuidadosamente cmo debe uno protegerlos; por ejemplo, si se trata de un grupo

electrgeno, veremos que, entre otras cosas, necesita lubricacin para disminuir el

desgaste, limpieza para evitar daos debidos al polvo y cambio de escobillas, baleros, etc.

Por desgaste; es decir; hay que hacer una serie de trabajos que hacen posible que la

M.I.LISSETH RIVERA AGUIRRE

28

mquina regrese a su estado fsico inicial. Otro ejemplo es un bosque, donde

necesitaremos quitar rboles muertos, viejos o cados para plantar rboles nuevos,

adems de otras labores como regar los rboles y fumigar. Por ellos, debemos analizar

cualquier recurso que deseamos proteger y planear con cuidado los trabajos que

realizamos (a esta labor se le llama preservacin y est dirigida exclusivamente al recurso

y no al servicio que este ofrece).

Preservacin es la accin humana encargada de evitar daos de los recursos existentes.

Existen dos tipos de preservacin: la preventiva y la correctiva; la diferencia estriba en si

el trabajo se hace antes o despus de que haya ocurrido un dao en el recurso; por

ejemplo, pintar una tolva recin instalada, es un trabajo de preservacin preventiva, pero

este mismo trabajo se califica como preservacin correctiva si fue hecho para repararla.

Preservacin peridica, se refiere al cuidado y proteccin racional del equipo durante y en

el lugar donde est operando. La preservacin peridica, a su vez, se divide en dos

niveles: el primero se refiere al nivel del usuario del recurso, y el segundo al de un tcnico

medio.

a) Primer nivel. Corresponde al usuario del recurso, el cual tiene como primera

responsabilidad conocer a fondo el instructivo de operacin y la atencin

cuidadosa de las labores de preservacin asignadas a su cargo, (limpieza,

lubricacin, pequeos ajustes y reparaciones menores).

b) Segundo nivel. Corresponde a los trabajos asignados al tcnico medio, el cual

necesita un pequeo taller, con aparatos de prueba y herramientas indispensables

para poder proporcionarle al equipo los primeros auxilios que no requieren de

mucho tiempo para su eleccin.

Es conveniente referirnos a las administraciones de comunicaciones elctricas y

electrnicas, ya que las mquinas aqu empleadas tienen un alto grado de evolucin, con

respecto a la mayor parte de la maquinaria que se utiliza en la industria comn de

cualquier pas; por eso, es fcil corroborar que en las administraciones telefnicas estos

trabajos de preservacin son ejecutados, ya sea por personal de produccin, operacin o

mantenimiento, debido a la gran automatizacin y versatilidad de los equipos, lo que

ocasiona la necesidad de tcnicos con conocimientos y habilidades cada vez mas

enfocados al software de las mquinas, ya que la preservacin en primero y segundo

nivel se sigue minimizando y el mantenimiento ( al servicio), se debe maximizar.

Preservacin progresiva, despus de un largo funcionamiento, los equipos deben ser

revisados y reparados mas a fondo, por lo que es necesario hacerlo fuera de lugar de

operacin del equipo. En algunos casos y para que algunos tipos que exigen frecuentes

labores artesanales, resulta econmico para las empresas tener personal y talleres

propios que atiendan estos trabajos; en otras ocasiones cuando se necesita un trabajo de

preservacin mas especializado, se prefiere contratar talleres en reas cercanas, esta

forma de preservacin se divide en tercero y cuarto nivel.

M.I.LISSETH RIVERA AGUIRRE

29

c) Tercer nivel. Labor atendida por el taller general de la fbrica, con personal de

caractersticas de muy alta destreza, en donde la mano de obra es ms importante que el

trabajo de anlisis.

d) Cuarto nivel. Labor atendida por terceros con personal y talleres especializados, que

realizan labores de preservacin enfocada a reas especificas de la empresa (aire

acondicionado, arreglo de motores de combustin interna o elctrica y trabajos de

ingeniera civil elctrica, entre otros.).

e) Quinto nivel. (Preservacin total) Este es ejecutado generalmente por el fabricante del

equipo en sus propios talleres, los cuales pueden hacer cualquier tipo de reparacin,

reconstruccin o modificacin. Labor que depende del equipo, del tiempo transcurrido en

funcionamiento y que, a pesar de practicarse los trabajos adecuados en los otros cuatro

niveles de preservacin, es necesario realizar en la mayor cantidad de sus partes,

hacindole una rehabilitacin total.

En mquinas o equipos de alta tecnologa, como los de comunicaciones, su evolucin ha

originado que, despus de instalar una central telefnica, durante varios aos no haya

necesidad de hacer trabajos de preservacin, sino exclusivamente de mantenimiento, y

este se logra por lo general con la constate vigilancia del buen funcionamiento del

software o, en ocasiones, con el cambio de tarjetas que integran los sistemas,

subsistemas o circuitos telefnicos segn sea el caso, las cuales son proporcionadas por

el proveedor (por lo regular vienen varias encapsuladas con materiales aislantes, tanto

para mejorar su preservacin como para evitar la remocin o correccin de sus partes,

pues una reparacin de estas tarjetas exige del personal de preservacin una alta y

evolutiva preparacin tecnolgica, adems de herramientas y laboratorios muy avanzados

y actualizados en una tecnologa cambiante, que el proveedor se ve obligado a seguir

durante la bsqueda de su mercado); por ello, esta labor del quinto nivel debe realizarse

en las fbricas del proveedor y no en los lugares de operacin y conservacin.

M.I.LISSETH RIVERA AGUIRRE

30

Figura 2.1 Trabajos de conservacin efectuados por proveedores y administraciones.

En otras palabras, en los recursos evolucionados, como los de comunicaciones, ya se

est viviendo lo ptimo de la conservacin; el proveedor preserva y la administracin

mantiene, por lo que entre ambos realizan la conservacin del recurso.

Es importante considerar que el tiempo de vida til de estos equipos es relativamente

corto debido a los avances tcnicos o demanda de servicios nuevos o mejorados (que en

la actualidad se tienen nivel mundial); esto obliga al cambio frecuente de nuevos equipos

y a una actualizacin constante del personal de preservacin, por lo tanto, cada vez es

mas difcil que en equipos de alta tecnologa se pueda tener el operario mil usos de hace

diez aos, que se haca cargo al mismo tiempo de la preservacin y el mantenimiento de

cualquier recurso.

El hacer mantenimiento con un concepto actual no implica reparar equipo roto tan pronto

como se pueda, sino mantener el equipo en operacin a los niveles especificados. En

consecuencia, el buen mantenimiento no consiste en realizar el trabajo equivocado en la

forma mas eficiente; su primera prioridad es prevenir fallas y, de este modo reducir los

riesgos de paradas imprevistas.

El mantenimiento no empieza cuando los equipos e instalaciones son recibidos y

montados, sino en la etapa inicial de todo proyecto y continua cuando se formaliza la

compra de aquellos y su montaje correspondiente.

CONSERVACIN

MANTENIMIENTO

PROVEEDOR DEL

RECURSO

USUARIO DEL RECURO

Recibiendo la mquina ideal

del proveedor y

proporcionado a su clientes

el servicio que tenga

entrega, sin tener problemas

de Preservacin, solo

vigilando que la cadena de

subsistemas que integran

dicha mquina en servicio,

conserven la Fiabilidad

adecuada y en caso

negativo subir esta,

reforzando los eslabones

dbiles.

PRESERVACIN

En la bsqueda de la

mquina ideal por lo que

todo el tiempo est

ocupado en la

elaboracin del mejor

diseo de su producto

para que este cubra

todas las exigencias de

un mercado cambiante y

a un nivel mundial y no

tenga necesidad de ser

preservado; con lo que

todo su ciclo de su vida

til, lo vivir plenamente

hasta su terminacin.

M.I.LISSETH RIVERA AGUIRRE

31

El propsito del mantenimiento debe ser visto como el medio que tiene toda empresa

para conservar operable con debido grado de eficacia y eficiencia su activo fijo. Engloba

al conjunto de actividades necesarias para:

Mantener una instalacin o equipo en funcionamiento.

Restablecer el funcionamiento del equipo en condiciones predeterminadas.

El mantenimiento incide, por lo tanto en la cantidad y calidad de la produccin.

En efecto, la calidad de produccin a un nivel de calidad dado est determinada por la

capacidad instalada de produccin y por su disponibilidad entendindose por tal al

cociente del tiempo efectivo de produccin entre la suma de este y el tiempo de parada

por mantenimiento.

2.2. Concepto de servicio de calidad.

La calidad est determinada por el cliente, no por el ingeniero ni por la mercadotecnia, ni

modo menos aun por la gerencia general, ya que est basada en la experiencia real del

cliente con el producto o servicio, medida contra sus requisitos (definidos o tcticos,

conscientes o solo sentidos, operacionales tcnicamente o por el completo subjetivos) y

siempre representa un objetivo que se mueve con el mercado competitivo.

As, la calidad del producto y servicio puede definirse como:

La resultante total de las caractersticas del producto y servicio de mercadotecnia,

ingeniera, fabricacin y mantenimiento, a travs de las cuales el producto o servicio

satisfar las esperanzas del cliente.

Una herramienta til, para medir la calidad de un proceso son los indicadores. El trmino

"Indicador" en el lenguaje comn, se refiere a datos esencialmente cuantitativos, que nos

permiten darnos cuenta de cmo se encuentran las cosas en relacin con algn aspecto

de la realidad que nos interesa conocer. Los indicadores pueden ser medidas, nmeros,

hechos, opiniones o percepciones que sealen condiciones o situaciones especficas.

Los indicadores debern reflejar adecuadamente la naturaleza, peculiaridades y nexos de

los procesos que se originan en la actividad econmica productiva, sus resultados,

gastos, entre otros, y caracterizarse por ser estables y comprensibles, por tanto, no es

suficiente con uno solo de ellos para medir la gestin de la empresa sino que se impone la

necesidad de considerar los sistemas de indicadores, es decir, un conjunto

interrelacionado de ellos que abarque la mayor cantidad posible de magnitudes a medir.

Importancia de los indicadores;

1. Permiten medir cambios en una condicin o situacin a travs del tiempo.

2. Facilitan mirar de cerca los resultados de iniciativas o acciones.

3. Son instrumentos muy importantes para evaluar y dar surgimiento al proceso de

desarrollo.

4. Son instrumentos valiosos para orientarnos de cmo se pueden alcanzar mejores

resultados en proyectos de desarrollo.

M.I.LISSETH RIVERA AGUIRRE

32

Algunos criterios para la construccin de buenos indicadores son:

Mensurabilidad: Capacidad de medir o sistematizar lo que se pretende conocer.

Anlisis: Capacidad de captar aspectos cualitativos o cuantitativos de las realidades

que pretende medir o sistematizar.

Relevancia: Capacidad de expresar lo que se pretende medir.

Tipos de indicadores:

Indicadores Cuantitativos: Son los que se refieren directamente a medidas en

nmeros y cantidades.

Indicadores Cualitativos: Son los que se refieren a cualidades. Se trata de

aspectos que no son cuantificados directamente. Se trata de opiniones,

percepciones o juicio de parte de la gente sobre algo.

Indicadores Directos: Son aquellos que permiten una direccin directa del

fenmeno.

Indicadores Indirectos: Cuando no se puede medir de manera directa la condicin

econmica, se recurre a indicadores sustitutivos o conjuntos de indicadores

relativos al fenmeno que nos interesa medir o sistematizar.

Indicadores Positivos: Son aquellos en los cuales si se incrementa su valor

estaran indicando un avance.

Indicador Negativo: Son aquellos en los cuales si su valor se incrementa estaran

indicando un retroceso.

El sistema de indicadores debe caracterizar el nivel tcnico - organizativo de desarrollo de

la empresa, los recursos que posee y los resultados generales de la actividad productiva

con una alta calidad, los recursos que posee y la eficiencia de su empleo. De la correcta

aplicacin de estos indicadores depende la localizacin y movilizacin de la reserva

internas.

Los indicadores bsicos de la gestin del mantenimiento son:

Figura 2.2 Indicadores bsicos de la gestin del mantenimiento.

M.I.LISSETH RIVERA AGUIRRE

33

Figura 2.3 Relacin entre los indicadores bsicos de la gestin del mantenimiento.

Si los indicadores anteriores estn debidamente controlados, se tiene la primera base

cientfica y estadstica del servicio de mantenimiento. Si se desea una visin

complementaria y holstica de esta funcin, se debe hacer uso de los indicadores

elaborados o indicadores de gestin como los denominan diversos autores.

M.I.LISSETH RIVERA AGUIRRE

34

Figura 2.4 Relacin entre los indicadores de la gestin del mantenimiento.

M.I.LISSETH RIVERA AGUIRRE

35

2.3. Conceptos y aplicacin de mantenimiento preventivo, predictivo y

correctivo.

Figura 2.5 Tipos de mantenimiento.

Figura 2.6 Tipos de mantenimiento y su relacin con el equipo para su aplicacin.

M.I.LISSETH RIVERA AGUIRRE

36

2.4. Mantenibilidad y fiabilidad de los equipos.

Desde hace varios aos se practican estudios y pruebas con objeto de minimizar todas

las funciones de la conservacin industrial, como el tiempo dedicado al mantenimiento

programable, los tiempos de paro, la cantidad de refacciones o repuestos, la falta de

conocimientos y habilidades del personal que interviene en la mquina (instalacin,

operacin y conservacin) y, en fin, todo aquello que de una u otra forma tiene que

hacerse para permitir que los recursos sujetos a conservacin continen operando

satisfactoriamente y econmicamente durante todo su ciclo de vida dentro de la calidad

esperada. Esto produce, como consecuencia, que los fabricantes y diseadores de equipo

formen sus criterios de especificacin y diseo utilizando un conjunto de ciencias como

administracin, ingeniera y finanzas, y a esta combinacin se le llama terotecnologa

cuya aplicacin trata de llevar al mximo dos de los ms importantes atributos que deben

tener los activos fijos de una empresa: su mantenibilidad y fiabilidad.

Mantenibilidad

Es la rapidez con la cual las fallas, o el funcionamiento defectuoso en los equipos son

diagnosticados y corregidos, o el mantenimiento programado es ejecutado con xito.

Durante el diseo, debe procurarse que el equipo cuente, en lo posible, con lo siguiente:

1. Las partes y componentes deben ser estandarizados, para permitir su

minimizacin e intercambio en forma sencilla y rpida.

2. Las herramientas necesarias para intervenir la mquina deben ser, en lo posible,

comunes y no especializadas, ya que esto ltimo hara surgir la necesidad de

tener una gran cantidad de herramientas, con los consiguientes problemas de

mano de obra y control complicados.

3. Los conectores que unen a los diferentes subsistemas deben estar hechos de tal

modo, que no puedan ser intercambiados por error.

4. Las labores de operacin y conservacin deben poder ser ejecutadas sin poner en

peligro a las personas, al equipo o a otros equipos cuyo funcionamiento depende

del primero.

5. El equipo debe tener soportes, asas, apoyos y sujetadores que permitan mover

sus partes con facilidad y apoyarlas sin peligro, mientras se interviene.

6. El quipo debe poseer ayudas de diagnstico o elementos de autodiagnstico que

permitan una rpida identificacin de la causa de la falla.

7. El equipo debe contar con un sistema adecuado de identificacin de puntos de

prueba y componentes que sean fcilmente vistos e interpretados.

M.I.LISSETH RIVERA AGUIRRE

37

La mantenibilidad depende de factores como la habilidad del personal de instalacin,

preservacin, mantenimiento y operacin; el espacio de trabajo para ejecutar la

conservacin; la facilidad de acceso a los equipos; la disponibilidad de refacciones, la

eficacia de los equipos de prueba, etc.

Est en nuestras manos aumentar la optimizacin de los recursos de la empresa,

aumentando su mantenibilidad, lo cual es posible lograr si, por ejemplo, dividimos un

equipo en submontajes y tenemos uno o ms submontajes preparados para su instalacin

en el momento oportuno, ya que es ms rpido y fcil cambiar el carburador a una

mquina de combustin interna por uno nuevo o arreglado, que tener el motor parado

mientras se arregla el carburador descompuesto. En forma similar, la instalacin de las

mquinas debe facilitar su mantenimiento (cuando la herramienta para atender a la

mquina es de uso comn, cuando el equipo se desarma con facilidad, cuando ste no

necesita o tiene instalados sus propios aparatos de pruebas, etc.).

Fiabilidad

Un concepto similar al de mantenimiento es el de fiabilidad o confiabilidad del equipo.

Para indicar que tenemos confianza en una persona, decimos que sta es confiable; en

forma parecida, para referirnos a la confianza que le tenemos a la mquina o cualquier

recurso fsico mencionemos que es fiable.

La fiabilidad se define como la probabilidad de que un equipo no falle, es decir, funcione

satisfactoriamente dentro de los lmites de desempeo establecidos, en una determinada

etapa de su vida til y para un tiempo de operacin estipulado, teniendo como condicin

que el equipo se utilice para el fin y con la carga para la que fue diseado.

Conforme un equipo est operando, su fiabilidad disminuye, es decir, aumenta la

probabilidad de que falle; las rutinas de preservacin y mantenimiento preventivo tienen la

misin de diagnosticar y restablecer la fiabilidad perdida.

Para distinguir las diferencias entre estos conceptos, analicemos la tabla 2.1.

Tabla 2.1 Criterios entre mantenibilidad y fiabilidad.

Mantenibilidad Fiabilidad

Se necesita poco tiempo para restaurar. Pasa mucho tiempo para fallar.

Existe alta probabilidad de completar la

restauracin.

Existe baja probabilidad de falla.

El tiempo medio para restauracin es pequeo. El tiempo entre fallas es grande.

Se tiene alta tasa de restauracin. Se tiene baja tasas de fallas.

El comportamiento de la fiabilidad en nuestros recursos es muy importante con respecto a

la calidad de servicio, por lo cual se analiza a continuacin:

a) Fiabilidad ideal:

M.I.LISSETH RIVERA AGUIRRE

38

SERVICIO

ENVIADO

SERVICIO

RECIBIDO

El valor ideal es el 100%; con esto se seala que si un equipo es 100% fiable durante un

tiempo predeterminado, este equipo sin ninguna duda est trabajando durante ese tiempo

considerado; por lo tanto:

Fiabilidad ideal = 1

En la prctica, esta fiabilidad no existe, pues siempre hay la posibilidad de que un equipo

falle.

La no fiabilidad es la probabilidad de que un equipo falle; por lo tanto es el complemento

de la fiabilidad:

Fiabilidad de un equipo= Fiabilidad ideal No Fiabilidad del equipo

Si llamamos a la fiabilidad de un equipo F y a la no Fiabilidad N tenemos:

F = 1 - N

b) Fiabilidad en serie

Se le llama mquina o equipo en serie al que est instalado a continuacin de otro, por lo

que el servicio pasa del primero al segundo y as sucesivamente; con esta disposicin, si

cualquiera de los equipos deja de funcionar, se afecta de inmediato el servicio.

Figura 2.7 Equipos, mquinas o componentes conectados en serie.

c) Fiabilidad en paralelo:

Se le llama mquina o equipo en paralelo (redundante), al que est instalado junto con

otro y ambos suministran el mismo servicio, de tal manera que si cualquiera de ellos deja

de funcionar, el servicio contina suministrndose sin perdida de calidad.

Figura 2.8 Equipos, mquinas o componentes conectados en paralelo.

Equipo

I

Equipo

II

Equipo

III

M.I.LISSETH RIVERA AGUIRRE

39

ADMINISTRACIN DEL MANTENIMIENTO

UNIDAD III

PLANEACIN Y PROGRAMACIN DEL MANTENIMIENTO EN LAS

EMPRESAS

3.1. Definicin de Administracin y el proceso administrativo del mantenimiento

Industrial.

3.2. Planeacin estratgica del Mantenimiento industrial.

3.3. Determinacin y propsito del periodo del mantenimiento.

3.4. Principios y mtodos de programacin [uso de PERT, CPM,GANTT, REDES]

3.5. Determinacin de costos de Mantenimiento y reparacin.

3.6. Presupuesto de mantenimiento.

Competencia especfica a desarrollar;

Conocer el proceso administrativo y aplicarlo estratgicamente al mantenimiento

industrial en las empresas as como estimar los costos y presupuestos para

disear un sistema de mantenimiento.

Actividades de aprendizaje:

Investigar el proceso administrativo para aplicar estrategias de planeacin y

programacin del mantenimiento industrial.

Realizar anlisis en base a costos, carga de trabajo de la mquina su

importancia en el proceso para determinar el periodo de mantenimiento

para cada mquina del proceso de produccin.

Investigar y aplicar en equipos de trabajo los principios y mtodos de

programacin analizando especficamente PERT, CPM, GANNT Y REDES.

Estimar los costos de mantenimiento y produccin para definir el punto de

equilibrio y corroborar la eficiencia de la administracin del mantenimiento.

Estimar el presupuesto anual de mantenimiento en base a las actividades

realizadas en el departamento como es el historial de las mquinas en

cuanto a mantenimiento preventivo, predictivo y correctivo.

Disear un programa de mantenimiento.

M.I.LISSETH RIVERA AGUIRRE

40

ADMINISTRACIN DEL MANTENIMIENTO

UNIDAD III

PLANEACIN Y PROGRAMACIN DEL MANTENIMIENTO EN LAS

EMPRESAS

3.1. Definicin de Administracin y el proceso administrativo del

mantenimiento Industrial.

Segn Idalberto Chiavenato, la administracin es "el proceso de planear,

organizar, dirigir y controlar el uso de los recursos para lograr los objetivos

organizacionales".

Para Robbins y Coulter, la administracin es la "coordinacin de las actividades de

trabajo de modo que se realicen de manera eficiente y eficaz con otras personas y

a travs de ellas".

Hitt, Black y Porter, definen la administracin como "el proceso de estructurar y

utilizar conjuntos de recursos orientados hacia el logro de metas, para llevar a

cabo las tareas en un entorno organizacional".

Segn Dez de Castro, Garca del Junco, Martn Jimnez y Periez Cristbal, la

administracin es "el conjunto de las funciones o procesos bsicos (planificar,

organizar, dirigir, coordinar y controlar) que, realizados convenientemente,

repercuten de forma positiva en la eficacia y eficiencia de la actividad realizada en

la organizacin".

Para Koontz y Weihrich, la administracin es "el proceso de disear y mantener un

entorno en el que, trabajando en grupos, los individuos cumplan eficientemente

objetivos especficos".

Reinaldo O. Da Silva, define la administracin como "un conjunto de actividades

dirigido a aprovechar los recursos de manera eficiente y eficaz con el propsito de

alcanzar uno o varios objetivos o metas de la organizacin".

En este punto, y teniendo en cuenta las anteriores propuestas, se presenta la siguiente

definicin de administracin:

La administracin es el proceso de planificar, organizar, dirigir y controlar el uso de los

recursos y las actividades de trabajo con el propsito de lograr los objetivos o metas de la

organizacin de manera eficiente y eficaz.

La fase mecnica, es la parte terica de la adminitsracin, en la que se establece lo que

debe de hacerse, es decir, se dirige siempre hacia el futuro. Y se divide en: Previsin,

Planeacin y Organizacin.

La fase dinmica, se refiere a como manejar de hecho el organismo social. Y se divide en:

Control, Direccin y Integracin.

M.I.LISSETH RIVERA AGUIRRE

41

Figura 3.1 Etapas del proceso administrativo.

Figura 3.2 Etapas del proceso administrativo aplicadas a una empresa.