Académique Documents

Professionnel Documents

Culture Documents

Planteamiento Del Problema

Transféré par

Janseen Rucabado0 évaluation0% ont trouvé ce document utile (0 vote)

74 vues26 pagesCopyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

74 vues26 pagesPlanteamiento Del Problema

Transféré par

Janseen RucabadoDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 26

UNIVERSIDAD

CURSO: INVESTIGACION APLICADA

PROF: ING. PEREYRA ZELADA ENRIQUE

TEMA: OPTIMIZACION DE PROCESOS EN

UNA EMPRESA DE BEBIDAS

REHIDRATANTES

CICLO: V

INTEGRANTES:

CONTRERAS DONOSO SERGIO

CRUZ ARIZAPANA JOSE

ROBERTO ROQUE SALAS

RIDER OSORIO

RUCABADO RAMOS LUIS

AO: 2014

RESUMEN

En el presente trabajo se describe el anlisis, diagnstico, y propuesta de

mejoras en los procesos de una empresa fabricante de bebidas

rehidratantes, la cual tiene un alto porcentaje de posicionamiento en su

rubro a nivel nacional. La mejora de los procesos tiene como objetivo la

optimizacin de los mismos en trminos de aumento de la produccin,

reduccin de costos, incremento de la calidad y de la satisfaccin del

cliente. Dicha mejora debe ser continua ya que busca el

perfeccionamiento global de una empresa y del desempeo de sus

procesos.

En el anlisis de los problemas ms relevantes del proceso de

produccin, se diagnostic que existe un alto porcentaje de mermas de

las botellas, tapas, y etiquetas. Para este caso se emple la herramienta

PHVA que es un ciclo de mejora continua para las mermas de manera

que se pueda reducir la variabilidad de las mismas, y a la vez, se permita

realizar el aseguramiento de las mejoras antes mencionadas. As

lograremos reducir el tiempo de entrega del producto, como reducir los

costos y mejorar la calidad para la satisfaccin del cliente.

La propuesta de mejora presentada es una sinergia que permite el mejor

aprovechamiento de recursos (como insumos, maquinaria, mano de

obra) y el aumento de tiempo disponible para la produccin, lo cual se

traduce en mayores ventas, mayores ingresos, y por lo tanto, una ventaja

competitiva para el mercado

INDTRODUCCION

La mejora de procesos es el estudio de la secuencia de actividades, y de sus

entradas y salidas, con el objetivo de entender el proceso y sus detalles. Esta

filosofa busca desarrollar mecanismos que permitan mejorar el desempeo de los

procesos, es decir, optimizarlos en funcin a la reduccin de costos y al incremento

de la productividad y calidad.

Al inicio del presente trabajo analizaremos el planteamiento del problema y sus

antecedentes, para luego determinar cul es el objetivo general a lo que quiere

llegar esta tesis con sus objetivos especficos

En el captulo del Marco Terico se comienza por describir los diferentes tipos de

procesos existentes, los elementos y factores que los componen, y las herramientas

aplicadas para el mejoramiento de los procesos la empresa en estudio.

Posteriormente, se procede mediante la descripcin de la empresa a determinar la

hiptesis general y las hiptesis especficas, luego se plantean las variables

independientes y dependientes. En el siguiente captulo, se planteara la

metodologa donde se determinara el tipo y nivel de la investigacin, la poblacin y

muestra de nuestra investigacin y as mismo las herramientas e instrumentos que

se usaran en esta investigacin

Por ltimo, se dar a conocer mediante las conclusiones algunas recomendaciones

planteadas por cada uno de los integrantes que conforman esta investigacin para

llegar al objetivo general ya mencionado.

1. Datos generales

1.1. Titulo : optimizacion del proceso en la empresa de bebidas rehidratantes y

su impacto en a produccion

1.2. Autor :

1.3. Lugar donde se desarrolla la investigacin:

Direccion: avenida victor andres belaunde N 3031

Distrito: carmen de la legua

Provincia: callao

Departamento: lima

2. Problema

2.1. Definicin del problema

En las vistas para observar el proceso de produccin en la planta

embotelladora, se pudo observar todas las etapas del proceso productivo,

y se entrevist a los operarios (turnos maana y tarde), al Jefe de Planta, y

al Gerente de Produccin; con los datos e informacin recolectada, se ha

determinado que el problema crtico en la planta actualmente son: un alto

y variable porcentaje de mermas en las botellas, tapas, y etiquetas

utilizadas en el proceso de produccin de las bebidas rehidratantes; este

problema se observa en ambas presentaciones.

Por lo tanto el problema de la investigacin es el mejoramiento de los

procesos para disminuir el alto porcentaje de mermas de botellas tapas y

etiquetas.

2.2. Antecedentes del problema

Ttulo: Optimizacin del proceso de produccin de la

Fbrica BOTEL.SA

Autor: Cazorla Orellana, Pablo

Peralta Molina, Pal

Fecha de publicacin: feb-2011

Ttulo: Productividad en el mantenimiento de

industrias manufactureras

Autor: Laura Luca Arias Salazar

Fecha de publicacin: feb-2013

Ttulo: Optimizacin del proceso de produccin de la

Fbrica BOTEL.SA

Autor: Enrique Pereyra zelada

Fecha de publicacin: feb-2011

Planteamiento del problema

Para la identificacin de los problemas actuales en la empresa, se realizaron visitas

a la planta embotelladora, de esta manera se pudo observar todas las etapas del

proceso productivo, y se entrevist a los operarios (turnos maana y tarde), al Jefe

de Planta, y al Gerente de Produccin; con los datos e informacin recolectada, se

ha determinado que los problemas crticos en la planta actualmente son:

Decripcion del Problema

Alto porcentaje de mermas

Se presenta un alto y variable porcentaje de mermas en las botellas, tapas, y

etiquetas utilizadas en el proceso de produccin de las bebidas rehidratantes

Como se ve en la Figura, las mermas de botellas para la presentacin de 500 ml, en

una muestra de 50 lotes de produccin varan entre 1% y 4%, con picos de hasta

4.23%, dependiendo de la planificacin de produccin segn el sabor a elaborar, en

dicha muestra el promedio de botellas mermadas es de 8617 botellas.

Las mermas de botellas son generadas por las cadas que sufren las mismas a lo

largo de la lnea de produccin, sin embargo, existen tres puntos crticos: en la

salida del invertido de botellas, en la salida de la llenadora, y en la salida del cooler.

Al caerse una botella, dependiendo de la zona en que se encuentre, se activan

sensores que detienen el proceso productivo.

En el caso de las tapas, como se muestra en la Figura 14, en una muestra de 60

lotes de la presentacin de 500 ml, el porcentaje mnimo de mermas es de 1.04%,

mientras que el mximo es 3.12%.

Por otro lado, en la Figura 16 se muestra que en una muestra de 60 lotes de

presentacin de 500 ml, las mermas de etiquetas en el proceso productivo varan

entre 1% y 3%.

Los porcentajes de mermas pueden parecer bajos, sin embargo, no lo son

ya que las bebidas rehidratantes son producidas en grandes volmenes; las

mermas, tanto de botellas, tapas, y etiquetas, generan paradas de la

produccin, demoras, desviaciones en los inventarios, y gastos no

planificados.

Actualmente no se realiza un control estadstico del proceso, por dicho motivo, no

hay lmites mnimos ni mximos establecidos para las mermas que se generan en el

proceso productivo de elaboracin de bebidas rehidratantes.

3. Objetivos

3.1. Objetivos generales

Desarrollar e implementar un plan estratgico basado en

la metodologa PDCA que permitan reducir las mermas

de los productos, aumentar la calidad del producto y as

perfeccionar el proceso a fin de lograr ventajas

competitivas en el mercado.

Objetivos especficos

Obtener los datos durante el proceso de embotellamiento

Realizar un diagnostico del sistema de embotellamiento

MARCO TEORICO

Causas del alto porcentaje de mermas

los rangos de los porcentajes de las mermas de botellas, tapas, y etiquetas son

semejantes; dichos componentes son igual de importantes ya que sin uno de ellos

el producto no puede salir al mercado, por dichas razones, se analizarn las causas

de los tres elementos. Las causas del alto porcentaje de mermas se presentan en la

figura siguiente la cual muestra un diagrama causa - efecto.

Porque se producen las mermas

Una de las causas por las cuales existe variacin en las mermas de las

botellas, tapas, y etiquetas, es que no existe un control estadstico del

porcentaje de las mismas, es decir, no se han establecidos lmites mnimos

ni mximos.

de las botellas

Ante cualquier parada de la mquina llenadora por ms de 10 segundos, las

botellas llenadas con la mezclaquedandestapadasdurante dicho tiempo, por

lo tanto, deben ser desechadas automticamente, de esta manera se

genera mermas de botellas y lquido. La cantidad de vlvulas que tiene la

llenadora son 60, por lo que generalmente cada vez que acurre una parada,

se desechan tambin 60 botellas.

Una mala calibracin de los conveyors puede ocasionar que las botellas no

estn correctamente sujetadas, caigan al piso, se daen, y sean mermadas.

Las botellas son transportadas por el conveyor areo mediante cada libre e

inyeccin de aire comprimido, al parecer actualmente existe ms consumo

de energa del necesario en este proceso, ya que las botellas se transportan

a gran velocidad, chocan entre s, caen al suelo, salen de la lnea de

produccin, y son consideradas mermas.

de las tapas

Cuando se realiza una mala calibracin de la mquina capsuladora, pueden

ocurrir defectos de tapado, tales como torque flojo, tapa montada, o rotura

de tapas. Dichas unidades son retiradas de la lnea de produccin con un

equipo de deteccin automtica generando mermas de tapas, adems de

lquido y botellas.

Una mala calibracin del detector automtico de defecto de tapado puede

generar falsos rechazos, es decir, las botellas que han sido correctamente

tapadas son rechazadas por un pistn neumtico que las coloca un tacho de

desechos, de este modo se generan mermas tapas, botellas, y lquido.

de las etiquetas

Muchas veces los bigotes (flejes de jebe que acomodan la etiqueta

alrededor de la botella) de la mquina etiquetadora no son cambiados a

tiempo, por ese motivo se produce un desgaste de los mismos, lo que

impide que la etiqueta sea colocada correctamente en la botella, generando

as etiquetas mermadas.

Cuando las cuchillas de la etiquetadora, que sirven para cortar la etiqueta a

medida necesaria de una botella, no se cambian en el momento adecuado,

es decir, cuando se encuentran desgastadas, dejan una pequea rebaba de

unin entre una y otra etiqueta, por lo que es colocada en una posicin

incorrecta, entonces se generan mermas de la misma.

Las etiquetas son entregadas por el proveedor en bobinas de 6 kg, que

corresponden al peso del cono y 5000 etiquetas, sin embargo, se ha

detectado que el peso de los conos es variable, por lo tanto, sucede lo

mismo con la cantidad de etiquetas. Ello perjudica el control y clculo de

mermas de etiquetas en la produccin ya que este se realiza de la siguiente

manera:

Donde el peso de las etiquetas, segn lo ofrecido por el proveedor, debera ser 5.7

kg, el cual tendra que ser constante (estndar) para que no exista distorsin en el

porcentaje de mermas real.

Bases tericas

Definicin de Proceso

Un proceso es un conjunto ordenando de actividades repetitivas, las

cuales poseen una secuencia especfica e interactan entre s,

transformando elementos de entrada en resultados. Los resultados

obtenidos poseen un valor intrnseco para el usuario o cliente

Un proceso es una serie de tareas que poseen un valor agregado, las

cuales se vinculan entre s, para transformar un insumo en un

producto, ya sea este producto resultante un bien tangible o un

servicio. Los procesos pueden ir desde simples actividades que se

realizan da a da como preparar una taza de caf o hasta la

fabricacin de un automvil.

Proceso es un conjunto de actividades que utiliza recursos para

transformar elementos de entrada en bienes o servicios capaces de

satisfacer las expectativas de distintas partes interesadas: clientes

externos, clientes internos, accionistas, comunidad, etc.

Tipos de Procesos

De acuerdo al impacto que generan en el resultado final, existen tres

tipos de procesos en una organizacin: estratgicos, clave, y de

soporte.

Los procesos estratgicos son aquellos mediante los que la

organizacin define y controla sus polticas, objetivos, metas y

estrategias. Dichos procesos estn relacionados con planificacin,

desarrollo de la visin, misin y valores de la organizacin. Estos

proporcionan las directrices y lmites al resto de procesos, por lo

tanto, afectan e impactan en la organizacin en su totalidad.

Los procesos claves son los que responden a la razn de ser del

negocio y que impactan directamente en cualquier requerimiento de

los clientes, en otras palabras, son los principales responsables de

lograr los objetivos trazados en la empresa. Los procesos

relacionados son todos aquellos que transforman recursos para

obtener productos y/o brindar servicios; y dependen, bsicamente,

del tipo de organizacin y sus operaciones crticas.

Los procesos de soporte son todos aquellos que proporcionan los

recursos necesarios y apoyan al desarrollo de los procesos clave de la

organizacin.

Elementos y factores de un proceso

Todo proceso est compuesto de tres elementos fundamentales los cuales son los inputs o

entradas, la secuencia de actividades, y finalmente, los outputs o salidas.

Los inputs o entradas se dividen en recursos e insumos. Los primeros permiten el desarrollo

de las operaciones o tareas del proceso, y pueden ser tangibles o intangibles; asimismo, los

recursos pueden ser de distintos tipos: financieros, humanos, espacio fsico, energa,

informticos, etc. Por otro lado, los insumos son bienes materiales que sern procesados para

la obtencin del producto final (output).

Tal como su nombre lo indica, la secuencia de actividades, es el conjunto de operaciones o

tareas, relacionadas entre s, que se realizan para transformar los inputs y convertirlos en

outputs.

Por ltimo, los outputs o salidas son los resultados o productos generados por la secuencia

de actividades

Los procesos utilizan 6 recursos principales, los cuales se describen a continuacin:

Mano de obra:

Se refiere al responsable del proceso y todo el recurso humano que interviene en el

mismo, por lo que, sus conocimientos, habilidades y actitudes, influyen directamente

en los resultados del proceso.

Materiales o suministros:

Incluye a todas las entradas a ser transformadas, es decir, las materias primas, las

partes en proceso y la informacin para su correcto uso.

Maquinaria y equipo:

Son todas las instalaciones, maquinaria, hardware, y software que complementan a la

mano de obra y permiten la realizacin de los procesos; los niveles de precisin y

exactitud dependen de su adecuada calibracin, mantenimiento y oportuno

remplazo.

Mtodos:

Se refiera a la definicin formal y estandarizada de las polticas, procedimientos,

normas e instrucciones empleadas para la ejecucin de un determinado trabajo

Medios de control:

Son las herramientas utilizadas para evaluar el desempeo y los resultados del

proceso.

Medio ambiente:

Es el entorno en el cual se lleva a cabo el proceso, incluye el espacio, la

ventilacin, la seguridad, la iluminacin, etc.

El ciclo de mejora continua: PHVA

El ciclo PDCA (plan, do, check, act) o PHVA (planear, hacer, verificar, actuar), tambin

conocido como el Crculo de Deming, explica los pasos a seguir en el proceso de mejora

continua.

a) Etapa de planear (P):esta etapa se divide en 3 pasos importantes:

Seleccionar el problema: partiendo de la premisa de que un problema es un resultado

que no se ajusta al estndar establecido, en este paso se identifican los problemas

principales, los cuales deben ser vistos como oportunidades de mejora, finalmente se

seleccionar el problema ms relevante mediante una matriz de ponderacin de

factores.

Comprender el problema y establecer una meta: en este paso se revisar toda la data

disponible del proceso para entenderlo completamente; es recomendable elaborar un

diagrama de flujo del proceso o producto que se est estudiando.

Analizar las causas del problema: primero se debe realizar un brainstorming para

poder determinar todas las causas potenciales, la siguiente actividad es hacer un

anlisis causa efecto y determinar las causas ms crticas, las cuales debern ser

clasificadas segn los 6 recursos de los procesos explicados anteriormente.

b) Etapa de hacer (H):

En esta etapa de debe proponer, seleccionar, y programar las soluciones ante los

problemas principales encontrados. Las alternativas de solucin deben atacar las causas

crticas y ser analizadas desde distintos enfoques de manera que sean de alto impacto

sobre dichas causas. Para seleccionar la mejor alternativa, se deben establecer criterios

de evaluacin y elaborar una matriz que permita elegir la solucin ms adecuada.

Respecto a la programacin de la implementacin de la solucin elegida, primero es

necesario determinar las actividades, recursos y designar responsables, as se podr

elaborar un cronograma de implementacin.

c) Etapa de verificar (V):

En esta etapa se determina la efectividad de la solucin implementada, para ello se deben

medir los resultados en funcin de desempeo con respecto al proceso antes del cambio.

Podra ocurrir que los resultados no sean los esperados, entonces se deber volver al anlisis

de las causas del problema, de lo contrario, se continuar con la siguiente etapa del ciclo.

d) Etapa de actuar (A):

Una vez que se ha verificado que la solucin se ajusta a los niveles de desempeo deseados,

es muy importante documentar los procedimientos de operacin actuales ya que una

documentacin eficiente permite la estandarizacin, luego se deben brindar las

capacitaciones necesarias al personal involucrado. Del mismo modo, se deben establecer

parmetros a controlar y que permitan realizar un seguimiento adecuado al proceso.

Finalmente, es importante difundir el proyecto de implementacin y dar a conocer los

resultados alcanzados.

El producto y su proceso operativo

El producto es una bebida rehidratante no gasificada, a base de azcar y dextrosa, cido ctrico, sales,

goma, y sabores naturales. Este producto contiene agua que ayuda a hidratar el cuerpo; electrolitos como

sodio y potasio que ayudan a reponer lo perdido por el sudor, a estimular la sed y a garantizar una

rehidratacin completa; y carbohidratos para suministrar energa a los msculos activos y ayudar a

combatir la fatiga. En la Tabla 1 se muestran los insumos requeridos y sus cantidades respectivas para la

produccin de una botella de bebida rehidratante.

El producto es tratado trmicamente (pasteurizacin), llenado en caliente y enfriado hasta temperatura

ambiente. En la Tabla 2 se presentan los parmetros de las caractersticas fisicoqumicas que debe cumplir

la bebida rehidratante.

Por las razones antes mencionadas, el cliente principal de este producto es aquel que busca rehidratarse y

recuperar carbohidratos perdidos durante la realizacin de alguna actividad fsica; as mismo, es usado

como suero oral, para aquellas personas con un mal estomacal.

El producto se ofrece en varias presentaciones: botellas de vidrio de 350 y 473 ml, con tapa metlica; y

botellas PET de 500 y 750 ml, con tapa rosca y deportiva respectivamente, como se muestra en la Figura .

En cuanto a las caractersticas de almacenamiento y vida til, se debe mantener el producto a una

temperatura ambiente menor de 25C, bajo sombra. El tiempo de vida til de la bebida rehidratante es de

09 meses (270 das), a la temperatura recomendada y sin haber abierto la botella.

Proceso productivo

La elaboracin el producto se realiza de manera continua, es decir, es una produccin en lnea. A

continuacin, se presenta la secuencia de actividades del proceso productivo:

a) Depaletizado: En esta operacin se recepcionan las paletas con las botellas PET y por medio

de un de depaletizador automtico, se va descargando las botellas (cama por cama), las cuales

ingresan a la lnea.

b) Enjuagado de botellas: Las botellas que ingresan a la lnea son invertidas, a la vez que son

enjuagadas y baadas con chorros de

agua clorada (Cloro residual: Mx. 1.0 ppm). Las botellas permanecen invertidas el tiempo

suficiente para que se pueda eliminar cualquier resto de agua clorada. Para asegurar el correcto

enjuague, se hace la prueba de tincin o de colorante en las botellas con Colorante Rojo N 40.

Adicionalmente, se mide el volumen residual despus del enjuagado (Estndar: < 2 mlpara

botellas de capacidad menor a 1 litro).

c) Preparacin del jarabe: Se agrega al tanque de mezcla agua RO (Osmosis Inversa) y azcar.

Luego, se enciende la recirculacin y se adiciona la dextrosa monohidratada.

d) Filtracin en frio: El jarabe, previamente mezclado en el paso anterior pasa a travs de un

filtro de 5 hacia el tanque de producto.

e) Mezcla: Se agrega agua RO al tanque de producto, con agitacin constante, y se le adicionan

los dems ingredientes (Base, cidos y Sales).La mezcla se agita por 5 minutos adicionales.

f) Control de calidad del producto: Se muestrea la mezcla preparada, si el lote es conforme

(cumple con los parmetros establecidos), se da el paso al tratamiento trmico.

g) Segunda filtracin: La mezcla pasa por un filtro, para sabores clear o claros se usan filtros

de 15 ; y para sabores cloudyu oscuros, de 30 .

h) Pasteurizacin: Se procede a calentar la mezcla. La pasteurizacin est conformada por 2

subprocesos:

Calentamiento: se eleva la mezcla a la temperatura de pasteurizacin deseada (94.4 96.4

C).

Holding: Luego de que la mezcla es calentada, esta ingresa al holding tuve o tubo de

retencin, el cual est diseado de tal manera que la mezcla permanezca un tiempo determinado

(30 a33 segundos) a la temperatura deseada con un flujo adecuado. A la salida del holding tuve

se realiza una toma de temperatura.

muestran parmetros importantes del proceso de pasteurizacin.

i) TrimCooling: En esta etapa la mezcla es enfriada parcialmente hasta llevarla a una

temperatura mnima de 85 C, para proceder al envasado.

j) Control de Temperaturas: En este control una vlvula automtica, cuya funcin es asegurar

que la mezcla cumpla con las especificaciones de temperatura, se encarga de derivar la mezcla

al tanque de mezcla, en caso no cumpla con las siguientes temperaturas:

94.4 96.4 C (Pasteurizacin)

Mn. 85 C (Trimcooling)

k) Filtracin en caliente: Luego de ser pasteurizada, la mezcla pasa por una etapa de filtracin

en caliente (para sabores clear o claros se usan filtros de 15 ; y para sabores cloudyu

oscuros, de 30 ).

l) Llenado en caliente: Este proceso se realiza en una envasadora automtica, que consta de

50 cabezales que van llenando la mezcla caliente (79.4 83.3 C) en las botellas. El llenado en

caliente tiene como objetivo lograr la desinfeccin y esterilidad del envase.

m) Tapado: Las botellas son tapadas mecnicamente por una encapsuladora de 15 cabezales.

Esta operacin es crtica para mantener la esterilidad del producto, por lo que el tapado debe ser

lo ms rpido posible desde que el envase sale de la llenadora (tiempo mximo de 10 segundos).

n) Detector de nivel: Este detector elimina las botellas con volmenes por debajo de la

especificacin. Tambin elimina las botellas que presentan defectos en la tapa o en su

aplicacin.

o) Invertido: En esta operacin, las botellas son invertidas 90 por un tiempo entre 6 y 9

segundos. Esto con el objetivo de que la mezcla (todava caliente) esterilice la parte interior de la

tapa y el espacio de cabeza de la botella.

p) Codificado (en el cuerpo de botella): Esta operacin es realizada por un can lser que

quema el plstico de la botella (a la altura del hombro), dejando fijada la fecha de vencimiento y

el lote con un fin de trazabilidad.

q) Enfriamiento (en tnel cooler): Las botellas reciben chorros de agua fra y se van

enfriando gradualmente hasta salir a una temperatura mxima de 40.6 C. En esta operacin se

forma el vaco en el interior de los envases. El tiempo mximo que una botella permanece en el

cooler es de 35 minutos.

r) Secado: Los botellas enfriadas son secadas con la ayuda de cuchillas de aire.

s) Etiquetado: Las botellas ingresan a la maquina etiquetadora, que les coloca la etiqueta

termoencogible a la altura del panel de la botella.

t) Empacado: Las botellas son empacadas en paquetes de 12 unidades (Packs), envueltos en

mangas de polietileno y pasados por un tnel caliente, donde la manga de polietileno es

contrada.

u) Paletizado: Las paletas se arman de la segn la informacin presentada en la Tabla

Cuando los packs se terminan de apilar, las paletas son protegidas con stretch film.

En la Figura, se presenta el diagrama de flujo del proceso productivo de la elaboracin de

bebidas rehidratantes.

Hiptesis

Hiptesis general

Mediante un plan estratgico basado en la metodologa PHVA que

es un proceso de mejora continua se planea mejorar la produccin,

calidad del producto y reducir costos para lograr una ventaja

competitiva en el mercado.

Hiptesis Especficas

1. El plan estratgico basado en el ciclo de mejora continua PHVA

permite lograr una mejor calidad en el producto para lograr una

ventaja competitiva en el mercado.

5.2 Variables

Independiente:

- Ciclo de mejora continua PHVA para la produccion

Dependientes:

- VENTAJA COMPETITIVA EN EL MERCADO

- REDUCCION DE COSTOS DEL PRODUCTO

- MEJORAR LA CALIDAD DEL PRODUCTO

- AUMENTO DE LA PRODUCCION

- SATISFACCION DEL CLIENTE

DETERMINACION DE LA VARIABLE

La formulacin del problemas a solucionar se realiz utilizando una matriz de

ponderacin de factores, asimismo, se utiliz una escala de evaluacin del uno al

cinco. Los factores o variables elegidos se explican a continuacin:

a) Uso de recursos: se refiere a la utilizacin de todas las entradas del

proceso tales como agua, energa, materiales e insumos. Si se consumen

ms recursos de los necesarios, existe un aprovechamiento ineficiente de

los mismos, lo cual representa un problema para la empresa. Este factor es

importante ya que se relaciona directamente con la reduccin de costos por

la optimizacin del uso de recursos. En la escala de evaluacin, el 5 es el

valor que representa el mayor uso de recursos; y el 1, el problema con

menor utilizacin de los mismos.

b) Demoras en el proceso productivo: este factor tiene efectos notorios

sobre la productividad, eficiencia, costos, cumplimiento de plazos y niveles

de satisfaccin; se relaciona tambin con el uso ptimo de la capacidad de

la planta. En la escala de evaluacin, el 5

es el valor que representa al problema que genera mayores demoras en la

produccin de bebidas rehidratantes.

c) Facilidad de una implementacin (cambios en la infraestructura):

vinculado a las modificaciones en la lnea de produccin que se tendran

que llevar a cabo para solucionar determinado problema.En la escala de

evaluacin, el 5 es el valor que representa menores cambios en la

infraestructura, lo cual es lo ms favorable para la empresa

econmicamente en trminos de inversin.

d) Impacto ambiental: esta variable responde a la Poltica Ambiental de la

empresa y a la tendencia mundial del cuidado del medio ambiente; con ello

se busca la conservacin de los recursos utilizados en las operaciones del

proceso productivo. En la escala de evaluacin, el 5 y el 1 son los valores

que representan el mayor y menor impacto ambiental respectivamente.

Los pesos asignados a cada factor y los resultados obtenidos se presentan en la

Tabla 5 mostrada a continuacin.

PROPUESTA DE MEJORA

Herramienta para la mejora: Lmites de control

En el punto 4.1 se plante las mejoras que permitan la generacin de menor cantidad de desperdicios,

tales como tiempo, reprocesos, mermas, etc. El siguiente paso es el aseguramiento de dichas mejoras

mediante el control de calidad, en este caso, con lmites de control para las mermas observadas durante

el proceso productivo.

El control estadstico se refiere al conjunto de tcnicas y herramientas para medir y controlar el

desempeo de los procesos, las variables ms importantes pueden ser: produccin, mermas,

reprocesos, errores, productos aceptados y rechazados, entre otros. (Garca, 2010)

En los Grficos de Control, tal como se muestra en la Figura 58, deben establecerse lmites de

control mnimos y mximos, los cuales se calculan de la siguiente manera:

Lmite de Control Superior

LCS = Esperado (x) + K Desviacin estndar (x)

Lmite de Control Inferior

LCI = Esperado (x) - K Desviacin estndar (x)

*Generalmente se utiliza K =3

Situacin actual

Para la construccin de las grficas de control de las mermas presentadas durante el proceso

productivo, el procedimiento a seguir fue el siguiente:

1. Definir una caracterstica de la calidad, en este caso son las mermas de botellas, tapas, y

etiquetas del proceso de produccin.

2. Realizar una prueba de normalidad para los datos de la muestra de las mermas en las

botellas, tapas, y etiquetas de la presentacin de 500 y 750 ml. El mtodo a utilizar es la prueba

Anderson-Darling.

3. Utilizar un grfico de control de valores individuales el cual presente los lmites de control

superior e inferior para la situacin actual del proceso productivo.

Presentacin de 500 ml: Para este caso se tom de base una muestra de 60 lotes de produccin, la cual

se muestra en la Tabla 20, para las mermas de botellas, tapas, y etiquetas.

En la Figura 60 se presenta la grfica de control de valores individuales para las mermas de las botellas

de 500 ml, en este caso el LCS es 5.43% y el LCI, 0.00%; sin embargo para la produccin de bebidas

rehidratantes (consumo masivo) el valor del LCS es bastante elevado, cabe destacar que en la muestra

tomada todos los puntos estn dentro de control.

En la Figura 62 se presenta la grfica de control de valores individuales para las mermas de las botellas

de 500 ml, en este caso el LCS es 3.70% y el LCI, 0.23%; en este caso todos los puntos estn dentro de

control.

En la Figura 64 se presenta la grfica de control de valores individuales para las mermas de las etiquetas

de 500 ml, en este caso el LCS es 3.79% y el LCI, 0.40%; en la muestra tomada todos los puntos estn

dentro de control.

4.2.2 Propuesta de lmites de control

Como se mencion anteriormente, el promedio de mermas actual es elevado y representan costos que

pueden ser reducidos, por ello, se propone disminuir el promedio de mermas para botellas, tapas y

etiquetas para las presentaciones de 500 ml el promedio propuesto es el porcentaje actual que se

maneja en la planta modelo de la empresa

Los lmites de control propuestos se presentan en la Tabla 24, se considera un promedio menor al actual,

mientras que la desviacin estndar es la calculada segn la situacin actual para cada uno de los

recursos.

Vous aimerez peut-être aussi

- Proyecto Tostadas Nayaritas CorrectoDocument48 pagesProyecto Tostadas Nayaritas CorrectoJosé Bobadilla50% (2)

- Planteamiento Desarrollo ResultadosDocument63 pagesPlanteamiento Desarrollo ResultadosJesus DomPas encore d'évaluation

- ESTUDIO de CASO 7 Mejora ContinuaDocument20 pagesESTUDIO de CASO 7 Mejora ContinuaFederico Lafaurie BarrosPas encore d'évaluation

- Consultoría A Cinépolis de MéxicoDocument3 pagesConsultoría A Cinépolis de MéxicoEmmanuel Cuevas del CastilloPas encore d'évaluation

- Planteamiento Del ProblemaDocument26 pagesPlanteamiento Del ProblemaRenzo ManzanoPas encore d'évaluation

- Preformas GRUPO 3Document38 pagesPreformas GRUPO 3Camil Jiménez DrisPas encore d'évaluation

- Lindley Trabajo OriginalDocument27 pagesLindley Trabajo OriginalOscar ArrascuePas encore d'évaluation

- Trabajo CopiadoDocument9 pagesTrabajo Copiadodaniel medinaPas encore d'évaluation

- Modelotsp 42943342Document108 pagesModelotsp 42943342Luisa Maria Canaza MendozaPas encore d'évaluation

- Proyecto 12-0-2021 Ultima Anexo. Corregido Por La ProfesoraDocument19 pagesProyecto 12-0-2021 Ultima Anexo. Corregido Por La ProfesoraHamilton MtzPas encore d'évaluation

- Caso estudio-Ecuador-CPMDocument11 pagesCaso estudio-Ecuador-CPMCristian Camilo Diaz CanoPas encore d'évaluation

- Evaluación Parcial Parte IIDocument9 pagesEvaluación Parcial Parte IIgianrengicorPas encore d'évaluation

- Diagrama de Pareto Cusa EfectoDocument11 pagesDiagrama de Pareto Cusa Efectoroosvelt vasquez chicomaPas encore d'évaluation

- Propuesta de Un Modelo de Mejora para El Proceso de Linea de Envase, Empaque y Embalaje de La Planta de Productos Veterinarios y Agroquímicos de Laboratorios ChalverDocument158 pagesPropuesta de Un Modelo de Mejora para El Proceso de Linea de Envase, Empaque y Embalaje de La Planta de Productos Veterinarios y Agroquímicos de Laboratorios ChalverPrimo SotoPas encore d'évaluation

- La SanteDocument81 pagesLa SanteLeidy MolinaPas encore d'évaluation

- Mejora de Procesos de Una Empresa EmbotelladoraDocument38 pagesMejora de Procesos de Una Empresa EmbotelladoraKathelin Illan100% (1)

- Analisis Operacional Al Proceso Produccion Mezcla Base Del Helado Helados Cali C ADocument76 pagesAnalisis Operacional Al Proceso Produccion Mezcla Base Del Helado Helados Cali C Amireyasoler100% (1)

- Medicion de La Productividad 1Document49 pagesMedicion de La Productividad 1Alfredo Toto llanosPas encore d'évaluation

- Universidad Técnica Particular de LojaDocument19 pagesUniversidad Técnica Particular de LojagloriachinaPas encore d'évaluation

- FIN - PROYECTO.TALLER LLDocument23 pagesFIN - PROYECTO.TALLER LLAlexis MendezPas encore d'évaluation

- Trabajo Colaborativo Fase 3 Grupo 48Document26 pagesTrabajo Colaborativo Fase 3 Grupo 48Natalia CardonaPas encore d'évaluation

- Trabajo Colaborativo 1Document35 pagesTrabajo Colaborativo 1Laura Ximena GalvezPas encore d'évaluation

- Tarea 3 CalidadDocument4 pagesTarea 3 CalidadFernando RolonPas encore d'évaluation

- Fabrica de Chocolates La Española Mermas y MetodosDocument19 pagesFabrica de Chocolates La Española Mermas y MetodosMartín LEPas encore d'évaluation

- Cuellos de Botella o Proceso RestrictivoDocument4 pagesCuellos de Botella o Proceso RestrictivoJIMMY ALBERTO CASTANEDA HERNANDEZPas encore d'évaluation

- MII106 - s1 - Merma de Vino EspumanteDocument11 pagesMII106 - s1 - Merma de Vino EspumanteValentin Galvez RomeroPas encore d'évaluation

- Evidencia # 4. Informe Actividad de InvestigaciónDocument12 pagesEvidencia # 4. Informe Actividad de Investigaciónjose fernandoPas encore d'évaluation

- Aguas Puras Brisas Del Caribe FinalDocument28 pagesAguas Puras Brisas Del Caribe FinalOscar José Ospino AyalaPas encore d'évaluation

- Iivan SanchezDocument23 pagesIivan SanchezEDGAR SANCHEZ DIOSESPas encore d'évaluation

- Planeaciòn y Control de La Producciòn de CervezaDocument6 pagesPlaneaciòn y Control de La Producciòn de CervezaLuna Mily Fierro Murcia50% (2)

- Proyecto 40Document8 pagesProyecto 40Rafael AranaPas encore d'évaluation

- ReferenciasDocument4 pagesReferenciasXimena Paola Valdivia ZavalaPas encore d'évaluation

- Exámen Unidad III Simulación Grupo ArteagaDocument38 pagesExámen Unidad III Simulación Grupo ArteagaSantiago DangerPas encore d'évaluation

- Claudio Maturana Tarea2Document6 pagesClaudio Maturana Tarea2Claudio maturanaPas encore d'évaluation

- Primera Entrega de Gerencia de ProduccionDocument8 pagesPrimera Entrega de Gerencia de ProduccionSebas ChpPas encore d'évaluation

- Plan de Tesis Jose Sanchez SalcedoDocument20 pagesPlan de Tesis Jose Sanchez SalcedoFernando guevara venturaPas encore d'évaluation

- 2022 02 TB1 BustosDiazSilverioDocument12 pages2022 02 TB1 BustosDiazSilveriokarla grimaldoPas encore d'évaluation

- TG Sergio de Stefani 1Document40 pagesTG Sergio de Stefani 1Beatriz IturrizaPas encore d'évaluation

- PEÑAAAAAADocument10 pagesPEÑAAAAAABCSPNPas encore d'évaluation

- Plan de Accion Mejora Comunicación Produccion Calidad PDFDocument32 pagesPlan de Accion Mejora Comunicación Produccion Calidad PDFramonsarmiento88Pas encore d'évaluation

- AndercolDocument22 pagesAndercolomar corralesPas encore d'évaluation

- 86305b74-cfec-4874-a419-f1debdc8dbe5Document7 pages86305b74-cfec-4874-a419-f1debdc8dbe5Alan CordobaPas encore d'évaluation

- Trabajo Plan de Exhibicion Del ProductoDocument9 pagesTrabajo Plan de Exhibicion Del ProductopaolaPas encore d'évaluation

- Proyecto Big Cola Renzo PisfilDocument16 pagesProyecto Big Cola Renzo PisfilRenzo Manuel Pisfil ChanduviPas encore d'évaluation

- Expo Coca ColaDocument3 pagesExpo Coca ColaMireya Gomez FernandezPas encore d'évaluation

- Proyecto Final de Control AHORA SI QUE SI PORQUE SI YaaaaDocument27 pagesProyecto Final de Control AHORA SI QUE SI PORQUE SI YaaaaJulio MercadoPas encore d'évaluation

- Velazquez Torija Yaneli Lizzet. Ejemplo de Aplicacion Seis SigmaDocument57 pagesVelazquez Torija Yaneli Lizzet. Ejemplo de Aplicacion Seis SigmayaneliPas encore d'évaluation

- A.O. Area de ProduccionDocument18 pagesA.O. Area de ProduccionYa GarciaPas encore d'évaluation

- Informe Proyecto de Ingeniería IiDocument6 pagesInforme Proyecto de Ingeniería IiFabian VargasPas encore d'évaluation

- Proyecto Control Estadistico Calidad Procesadora de FRIJOLDocument41 pagesProyecto Control Estadistico Calidad Procesadora de FRIJOLAnwarMedina100% (1)

- Diseño Pulverizador PanelaDocument8 pagesDiseño Pulverizador PanelaIng Oscar GómezPas encore d'évaluation

- Almacafe S.ADocument34 pagesAlmacafe S.ADeiner BolañoPas encore d'évaluation

- Plan de Tesis - Antony Loroña Dipaz 14Document21 pagesPlan de Tesis - Antony Loroña Dipaz 14Angeles OrihuelaPas encore d'évaluation

- Proyecto Profesional de GradoDocument9 pagesProyecto Profesional de GradovalentinaPas encore d'évaluation

- Facultad de Ingenieria y ArquitecturaDocument13 pagesFacultad de Ingenieria y ArquitecturaJhordan FloresPas encore d'évaluation

- Vidal GWDocument152 pagesVidal GWEmerson LeonPas encore d'évaluation

- Diseño Del Manual de Calidad para El Área de Poscosecha de La EmpDocument387 pagesDiseño Del Manual de Calidad para El Área de Poscosecha de La EmpLexy ToxinaPas encore d'évaluation

- Panel 1Document26 pagesPanel 1Sergio A JVPas encore d'évaluation

- Lavado y colmatado de tapones de corcho. MAMA0109D'EverandLavado y colmatado de tapones de corcho. MAMA0109Pas encore d'évaluation

- Exposicion CalidadDocument6 pagesExposicion Calidadsofia22beltran22Pas encore d'évaluation

- Capitulo I (2) FinalDocument8 pagesCapitulo I (2) Finalkarlenis AraguachePas encore d'évaluation

- Escenarios de Resultados 5Document2 pagesEscenarios de Resultados 5Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 7Document2 pagesEscenarios de Resultados 7Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 8Document2 pagesEscenarios de Resultados 8Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 6Document2 pagesEscenarios de Resultados 6Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 2Document2 pagesEscenarios de Resultados 2Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 9Document2 pagesEscenarios de Resultados 9Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 4Document2 pagesEscenarios de Resultados 4Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 2Document2 pagesEscenarios de Resultados 2Janseen RucabadoPas encore d'évaluation

- PronosticoDocument8 pagesPronosticoJanseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 7Document2 pagesEscenarios de Resultados 7Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 5Document2 pagesEscenarios de Resultados 5Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 6Document2 pagesEscenarios de Resultados 6Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 8Document2 pagesEscenarios de Resultados 8Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 3Document2 pagesEscenarios de Resultados 3Janseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 4Document2 pagesEscenarios de Resultados 4Janseen RucabadoPas encore d'évaluation

- Escenarios de ResultadosDocument2 pagesEscenarios de ResultadosJanseen RucabadoPas encore d'évaluation

- Escenarios de Resultados 1Document2 pagesEscenarios de Resultados 1Janseen RucabadoPas encore d'évaluation

- Anexo 2Document101 pagesAnexo 2Gianfranco JulcaPas encore d'évaluation

- VentasCelularesTablas 1479620388499Document73 pagesVentasCelularesTablas 1479620388499Miguel Angel Roa BecerraPas encore d'évaluation

- Pronostico de VentasDocument2 pagesPronostico de VentasJanseen RucabadoPas encore d'évaluation

- EjerciciosDocument2 pagesEjerciciosJanseen RucabadoPas encore d'évaluation

- Taller Costos Microsoft Power BIDocument632 pagesTaller Costos Microsoft Power BIJanseen RucabadoPas encore d'évaluation

- Pronostico de VentasDocument2 pagesPronostico de VentasJanseen RucabadoPas encore d'évaluation

- Inorgania e Organia Quimica Grupos FuncionalesDocument31 pagesInorgania e Organia Quimica Grupos FuncionalesBRAYAN J. ROJAS ROMEROPas encore d'évaluation

- Tablas de Conversión de Unidades PDFDocument2 pagesTablas de Conversión de Unidades PDFArturo Cueva GradosPas encore d'évaluation

- Pronostico de VentasDocument2 pagesPronostico de VentasJanseen RucabadoPas encore d'évaluation

- Pronostico de VentasDocument2 pagesPronostico de VentasJanseen RucabadoPas encore d'évaluation

- Pronostico de VentasDocument2 pagesPronostico de VentasJanseen RucabadoPas encore d'évaluation

- Que Es Una OrganizaccionDocument11 pagesQue Es Una OrganizaccionLaura Ines GabrielPas encore d'évaluation

- Teoria Organizacional Analisis de Su EnfoqueDocument18 pagesTeoria Organizacional Analisis de Su EnfoquePedro Paul Labra QuispecuroPas encore d'évaluation

- Relación IntraarcadaDocument20 pagesRelación Intraarcadacamila0% (1)

- Prueba de HemoaglutinaciónDocument2 pagesPrueba de HemoaglutinaciónDaniel LgPas encore d'évaluation

- 02 FP - Gastos PublicosDocument8 pages02 FP - Gastos Publicosluva34Pas encore d'évaluation

- Actividad 7 Cuadro ComparativoDocument7 pagesActividad 7 Cuadro Comparativoyurlenny alvaradoPas encore d'évaluation

- Revista La JUNTA JDCCPP Dic2018 159pag ARTsDocument159 pagesRevista La JUNTA JDCCPP Dic2018 159pag ARTsleoncioPas encore d'évaluation

- Paper GuajiraDocument6 pagesPaper GuajiraOttón MartínezPas encore d'évaluation

- Criptomonedas La Caída Del Imperio de Las CriptomonedasDocument40 pagesCriptomonedas La Caída Del Imperio de Las CriptomonedasMaira RivasPas encore d'évaluation

- Acerca de La Entrevista ClinicaDocument9 pagesAcerca de La Entrevista ClinicaFelipe FernandezPas encore d'évaluation

- Tipos de Sanciones TributariasDocument18 pagesTipos de Sanciones TributariasAleja ToroPas encore d'évaluation

- Recurso de Nulidad de NotificacionDocument7 pagesRecurso de Nulidad de NotificacionFrank CácedaPas encore d'évaluation

- Canino InferiorDocument1 pageCanino Inferiormaru palloPas encore d'évaluation

- Especificaciones Técnica Del Equipo Médico Sin Ficha Técnica 4 de Julio 2017Document51 pagesEspecificaciones Técnica Del Equipo Médico Sin Ficha Técnica 4 de Julio 2017danielarodriguezPas encore d'évaluation

- Lv-Guía 12 - Lectura VelozDocument3 pagesLv-Guía 12 - Lectura VelozAlex GCPas encore d'évaluation

- Lectura ComprensivaDocument4 pagesLectura Comprensivamiguel0% (1)

- Costos de ManufacturaDocument66 pagesCostos de ManufacturaWiliam ParedesPas encore d'évaluation

- DABOTEWBPD2WDocument14 pagesDABOTEWBPD2Wvideoric8867Pas encore d'évaluation

- Examen Unidad 1Document7 pagesExamen Unidad 1MARTHA MARTINEZ100% (1)

- VillaGuerrero 1985Document67 pagesVillaGuerrero 1985Alberto MezaPas encore d'évaluation

- Entrevista Con Taurus Do BrasilDocument19 pagesEntrevista Con Taurus Do BrasilBrett Flores50% (2)

- Avance Proyección SocialDocument17 pagesAvance Proyección SocialLuz Sanchez FigueroaPas encore d'évaluation

- Actividad 1 - Mecánica de SuelosDocument6 pagesActividad 1 - Mecánica de SuelosAndy Fernando Medina ValenciaPas encore d'évaluation

- Preliminar de Declaracion de Islr FormatoDocument3 pagesPreliminar de Declaracion de Islr FormatoAlexisPas encore d'évaluation

- Manual de Partes Tnt600i ProvisionalDocument92 pagesManual de Partes Tnt600i ProvisionalTapia Acuña BairoPas encore d'évaluation

- Tarea S3 Textos Narrativos DescriptivosDocument4 pagesTarea S3 Textos Narrativos DescriptivosVictor A. Felipe De la RosaPas encore d'évaluation

- GLOB-PRO-QAQC-001 - Procedimiento Inspección y Recepción de Materiales - Rev.0Document13 pagesGLOB-PRO-QAQC-001 - Procedimiento Inspección y Recepción de Materiales - Rev.0Francisco VasquezPas encore d'évaluation

- Descriptores de Cargo - 2018Document3 pagesDescriptores de Cargo - 2018Pablo Painen GonzalezPas encore d'évaluation

- Injertacion de CacaoDocument18 pagesInjertacion de CacaorosaPas encore d'évaluation

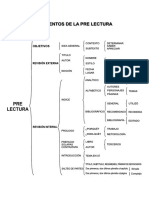

- Elementos de La Pre LecturaDocument1 pageElementos de La Pre LecturaFernando YzfPas encore d'évaluation

- 1° de Secundaria AP - 1° TrimestreDocument14 pages1° de Secundaria AP - 1° TrimestreAlem Amed Rojas UgartePas encore d'évaluation