Académique Documents

Professionnel Documents

Culture Documents

Capitulo2 Inmersion

Transféré par

Pachz MedinaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Capitulo2 Inmersion

Transféré par

Pachz MedinaDroits d'auteur :

Formats disponibles

21

CAPTULO II

PROCESO DE ELECTRORRECUBRIMIENTO

2.1 Descripcin del proceso de electrorrecubrimiento.

Un proceso de recubrimiento metlico con electrodepositacin o electrorrecubrimiento

consta de un pretratamiento previo. El pretratamiento tiene por objetivo el acondicionar el

sustrato metlico para que la pintura tenga un buen anclaje con la pieza y as ser efectiva

contra la corrosin. El pretratamiento metlico consta por lo regular de 10 etapas o tanques

donde el sustrato metlico es limpiado y fosfatizado para poder ser pintado en la etapa de

electrodepositacin. A continuacin se describir brevemente lo que ocurre en cada etapa

del pretratamiento y la electrodepositacin. En la industria de recubrimiento metlico este

proceso de pretratamiento puede realizarse por medio de inmersin o aspersin. En este

escrito se considerael proceso de inmersin. Tambin hay diferentes tipos de sustratos los

cuales se emplean dependiendo del uso que vaya a tener el objeto encuestin quese quiere

pintar. En la Tabla 2 se enlistan los diferentes tipos de sustratos en la industria de pintura

automotriz [9].

En la Figura 5 se describe un diagrama de bloques del proceso de pretratamiento metlico.

22

Entrada de aguamunicipal

Por cascada

A tratamiento de aguasresiduales Entrada de aguamunicipal

Entrada de aguadesionizada

Por cascada A tratamiento de aguasresiduales A tratamiento de aguasresiduales

Permeato

Permeato Fig. 5Diagrama del proceso de electrorrecubrimiento.

Desengrase 1 Desengrase 2 Enjuague 1 Enjuague2 Acondicionador Fosfatozinc

Enjuague 3 Sello Enjuague 4 Enjuague 5 Electro-

depositacin

Permeato Permeato Curado

Sistema de recuperacin

yfiltrado de pintura

23

Tabla 2. Sustratos usados para la construccin de autos.

Nmero Material Espesor depositado Ejemplos

1 Acero laminado en frio - Acero dulce

2 Electro galvanil, un lado 5 7.5 m Zn

3 Electro galvanil, dos lados 5 7.5 m Zn

4 Galvanil por inmersin

caliente

10 15 m Zn

5 Galvanil 10 15 m Capa de Zn/Al

6 Zinc-nickel 7.5 m -

7 Electro galvanil +capa de

zinc y fierro 7.5 +3 m

-

8 Galvanil por inmersin

caliente +capa de zinc y

fierro

10 +3 m

-

9 Primer soldable 1.5 6 m Pigmentadocon

Zn, FeP

10 Aluminio - AA 6016, AA6022

11 Magnesio - AM60, AZ31,

AZ91

12 Plastico - PP-EPDM

13 Acero inoxidable - -

14 Zinc-magnesio 3 +0.3 m -

Fuente: Streitberger, H.J . Friedich, (2008).

2.1.1 Desengrase 1

En esta etapa el sustrato metlico es desengrasado usando soluciones a base de

hidrxido de potasio. Esto es debido a que las piezas vienen previamente estampadas y

trabajadas y el substrato por lo general viene cubierto de grasas y aceites que son

utilizados para prevenir la oxidacin en el substrato metlico y a su vez cuando se corta

24

y solda el metal se usan productos para prevenir que la escoria (en el caso de las

mquinas soldadoras) se pegue a el metal [9].

Debido a esto es indispensable tener una o dos etapas de desengrasante para asegurar

que el sustrato metlico est libre de grasas, aceites, polvo, las cuales son perjudiciales

en la etapa de fosfatizado as como en la etapa de electrodepositacin.

Los aspectos bsicos a controlar aqu son la temperatura, el tiempo, la concentracin

del desengrase y la presin [14].

2.1.1.1 Temperatura

La temperatura debe de ser constante en el bao de desengrase y por lo general se

recomiendan rangos que van desde 110 F a 120 F. La importancia de la temperatura

radica en que el desengrasante ser ms efectivo si acta en los rangos de temperatura

mencionados. Estar por debajo del rango indicado da lugar a que se reduzca la

efectividad del desengrasante para remover los contaminantes como son grasas, aceites

u xido.

Estar por encima del rango de temperaturas mencionados puede causar el mapeo en el

sustrato a tratar. El mapeo es una caracterstica visual en la cual se observan unas

manchas en el sustrato las cuales sern visibles aun despus de pintar el metal [14].

2.1.1.2 Tiempo

Debe de haber un tiempo suficiente de contacto entre el substrato y la solucin del

desengrase para tener una mejor limpieza y as poder acondicionar la pieza para despus

poder ser fosfatizado. Los tiempos de inmersin pueden variar pero se recomienda un

rango de 60 a 120 segundos [14].

25

2.1.1.3 Presin

Para tener una buena recirculacin en el tanque es necesaria una buena presin en el

tanque para permitir que el flujo de solucin sea uniforme y controlado en todo el

substrato metlico, ya sea en un proceso de inmersin o en un proceso de aspersin.

Para esto se puede utilizar una bomba elctrica (Figura 6). De esta manera es posible

hacer circular la solucin en un tanque y poder dar una mejor limpieza al sustrato

metlico.

Fig. 6 Bomba elctrica vertical.

2.1.1.4 Concentracin del desengrase

La concentracin debe ser mantenida con las especificaciones para las cuales fue

diseado el desengrasante. Para esto se usa una proporcin emprica en volumen de

98% agua y de un 2% desengrasante, aunque esto puede variar dependiendo del material

a limpiar as como el tamao del tanque donde se contiene el desengrasante y la

temperatura y tiempo de inmersin.

26

2.1.2 Desengrase 2

Esta etapa es para terminar de limpiar el sustrato que no haya sido limpiado totalmente

en la etapa 1. Por lo general las lneas de pretratamiento y electrodepositacin tienen un

tiempo para la inmersin de 90 120 segundos por etapa por lo que una 2da etapa de

desengrase es vital para asegurar que el sustrato venga libre de contaminantes y

residuos. Las etapas de desengrase manejan agitadores as como bombas para darle una

recirculacin a la solucin en la etapa. Tambin es indispensable tener filtros bolsa en

las etapas de desengrase para atrapar todos los contaminantes que son retirados del

sustrato y as poder proteger a las bombas de recirculacin de posibles fallas debido a

residuos o finos metlicos que se encuentran en solucin. En la Figura 7 se puede ver un

agitador elctrico utilizado en este proceso de limpieza. El pH que manejan los

desengrasantes est en un rango de 9.5 a 12.5 por lo que los volmenes de agua residual

son demasiados alcalinos.

Fig. 7Agitador elctrico.

27

2.1.3 Enjuague 1

Este tanque tiene la funcin de remover del sustrato el desengrasante utilizado en las

etapas anteriores. Cabe mencionar que para limpiar adecuadamente el substrato se

maneja una conductividad que est por debajo de 1500 mmhos y una alcalinidad no

mayor de 2,0. Para ayudar a mantener limpio este enjuague se usan filtros bolsa para

atrapar contaminantes que puedan venir por arrastre de las etapas anteriores [14].

2.1.4 Enjuague 2

La funcin del enjuague 2 es la de remover el desengrasante que no alcanz a remover

el enjuague 1. El volumen utilizado es el mismo que el del enjuague 1. Este enjuague

tiene una alimentacin constante de agua. Cuando este enjuague excede su volumen, el

agua va por rebalse hacia el enjuague 1 y este cuando excede su volumen se va al

sistema de tratamiento de aguas por medio de una tubera usando un sistema de

bombeo. El propsito de estar suministrando agua a estos dos enjuagues es para

mantener los parmetros de conductividad y alcalinidad total para asegurar que

mantengan su funcin ptima de remover el excedente de desengrasante del sustrato.

2.1.5 Acondicionador

Despus de que las piezas salen del enjuague 2 pasan a la etapa del acondicionador. Este

utiliza sales de titanio para preparar el sustrato para su fosfatizado. El propsito de las

sales de titanio es permitir enjuagar la superficie del sustrato de residuos del

desengrase, e incrementar la activacin del metal, para facilitar la formacin de un

recubrimiento de fosfato cristalino y denso [14]. Este tanque slo se tira si hay un

periodo largo de inactividad y se le agrega agua desionizada para mantener niveles.

Cabe mencionar que para preparar este bao nicamente se debe de utilizar agua

desionizada.

Los parmetros a controlar en el acondicionador son la concentracin, el pH, la presin

y la filtracin. La concentracin de un acondicionador puede variar dependiendo del

28

volumen del tanque y el material a acondicionar pero por lo general se puede manejar

un rango de 4 a 10 ppm de sales de titanio en un bao de acondicionador. El pH no debe

de ser mayor de 9.5 y no bajar de 8.0. La filtracin es importante para ayudar a

mantener limpio el bao y por lo general se puede usar filtros bolsa con un micraje de

10 o 5. La presin se puede manejar de 8 a 25 psi. No todos los baos tienen un sistema

de aspersin pero se recomienda tener uno a la salida del tanque.

2.1.6 Recubrimiento de Fosfato

Aqu es donde el sustrato es fosfatizado con zinc. El propsito que tiene el fosfato de

zinc es aumentar la adhesin de la pintura y reducir la velocidad de corrosin en la

superficie. La aplicacin puede ser por aspersin o inmersin. En un sistema de

aspersin el modo de aplicacin es por medio de espreas y en el medio de inmersin es

sumergiendo el material en un bao de fosfato. Hay sistemas donde es combinado y a la

entrada y salida del bao hay espreas que ayudan a aplicar mejor el fosfato al material.

En un sistema de inmersin se utilizan eductores y agitadores dentro del bao que

ayudan a dar una mejor circulacin a la solucin en el bao. Los parmetros a controlar

en un bao de fosfato son la temperatura, la acidez libre y la acidez total en el bao, as

como el peso de recubrimientoaplicado al sustrato.

La temperatura de operacin debe de estar en un rango de 115 a 128 F debido a que

una temperatura mxima acelera la produccin de lodos de fosfato y una temperatura

mnima reduce el peso de recubrimiento en las piezas. El peso de recubrimiento es el

que garantizar la proteccin contra la corrosin y este se especifica dependiendo del

uso que se dar al material fosfatizado [7].

La teora del recubrimiento de fosfato se da en base a que los fosfatos metlicos son

insolubles en agua pero solubles en cidos minerales. Las soluciones de fosfato que

existen en el mercado consisten en fosfatos metlicos disueltos en soluciones

balanceadas de cido fosfrico. Cuando la concentracin del cido en el bao

permanece sobre un punto crtico, el fosfato metlico permanece en solucin. Cuando el

sustrato metlico a fosfatizar, que es un metal reactivo (inestable), entra en el bao,

ocurre un ligero ataque y la concentracin del cido se reduce en la interfase lquido

metal. Es aqu donde la super

hidrgeno gaseoso y precipita el recubrimiento de fosfato

Esta reaccin qumica ocurre en un determinado tiempo. Para poder acelerarla se

utilizan aditivos, los cuales, adems, ayudan a disminuir e

aceleradores o aditivos ms usados son nitritos, nitratos, cloratos y perxidos o

combinaciones de estos [7]. Los ms usados son los nitratos debido a que estos generan

una estructura cristalina ms gruesa. La Figura 8 ilustra un m

depositacin de fosfato de zinc en un sustrato metlico.

La reaccin tpica de un recubrimiento de fosfato es:

3Me (H

2

PO

4

)

2

+Fe Me

Donde Me puede ser Zn, Mn o Fe.

Fig. 8 Mecanismo de depositacin

La superficie de la pieza es irregular y elctricamente conductiva y susceptible a la

corrosin, pero una vez fosfatizada la superficie se vuelve relativamente uniforme, no

conductiva y resistente a la corrosin [7].

La acidez libre en este caso es una medida del contenido de cido fosfrico en el bao y

la acidez total es una medicin de la concentracin del fosfato en el bao. El aditivo es

la medida del control de nitrito de sodio que hay en el bao. Estas 3 variabl

ocurre un ligero ataque y la concentracin del cido se reduce en la interfase lquido

metal. Es aqu donde la superficie del sustrato es ligeramente disuelto, se forma

hidrgeno gaseoso y precipita el recubrimiento de fosfato [7].

Esta reaccin qumica ocurre en un determinado tiempo. Para poder acelerarla se

utilizan aditivos, los cuales, adems, ayudan a disminuir el tamao de cristal. Los

aceleradores o aditivos ms usados son nitritos, nitratos, cloratos y perxidos o

combinaciones de estos [7]. Los ms usados son los nitratos debido a que estos generan

una estructura cristalina ms gruesa. La Figura 8 ilustra un mecanismo comn de

depositacin de fosfato de zinc en un sustrato metlico.

La reaccin tpica de un recubrimiento de fosfato es:

Me

3

(PO

4

)

2

+FeHPO

4

+3H

3

PO

4

+H

2

Donde Me puede ser Zn, Mn o Fe.

Mecanismo de depositacinde fosfato de zinc.

La superficie de la pieza es irregular y elctricamente conductiva y susceptible a la

corrosin, pero una vez fosfatizada la superficie se vuelve relativamente uniforme, no

conductiva y resistente a la corrosin [7].

La acidez libre en este caso es una medida del contenido de cido fosfrico en el bao y

la acidez total es una medicin de la concentracin del fosfato en el bao. El aditivo es

la medida del control de nitrito de sodio que hay en el bao. Estas 3 variables son muy

29

ocurre un ligero ataque y la concentracin del cido se reduce en la interfase lquido-

ficie del sustrato es ligeramente disuelto, se forma

Esta reaccin qumica ocurre en un determinado tiempo. Para poder acelerarla se

l tamao de cristal. Los

aceleradores o aditivos ms usados son nitritos, nitratos, cloratos y perxidos o

combinaciones de estos [7]. Los ms usados son los nitratos debido a que estos generan

ecanismo comn de

La superficie de la pieza es irregular y elctricamente conductiva y susceptible a la

corrosin, pero una vez fosfatizada la superficie se vuelve relativamente uniforme, no

La acidez libre en este caso es una medida del contenido de cido fosfrico en el bao y

la acidez total es una medicin de la concentracin del fosfato en el bao. El aditivo es

es son muy

30

importantes al momento de operar el bao de fosfato ya que durante el recubrimiento de

fosfato se precipita fosfato frrico en forma de lodos, por lo que hay que tener las

concentraciones dentro de los rangos adecuados para minimizar la produccin de lodos.

Los lodos de fosfato frrico no se puede eliminar de la operacin del bao de fosfato,

por lo que se debe tener un sedimentador cnico por debajo del tanque para sacar todo

el lodo por medio de bombeo.

A su vez tambin se recomienda tener filtros cama, donde por medio de bombeo se re

circula el fosfato del bao al filtro cama y del filtro cama de regreso al bao. Con esto,

es posible remover los lodos que hay en solucin y ayudar a mantener limpio el bao de

fosfato. La Figura 9 nos muestra un esquema de un sistema compuesto por un filtro

cama y equipo de bombeo para retirar los lodos formados[14].

Fig. 9Sistema de filtracin de fosfato filtro cama.

2.1.7 Enjuague 3

El propsito de este enjuaguees detener la reaccin que hay del fosfato con el sustrato.

Este enjuaguetiene una alimentacin continua de agua para mantener los parmetros de

operacin requeridos que son una acidez total y un pH que oscile entre 6 y 7 [9].

31

La acidez total es una medida que indica qu tan cida esta el agua. Si la acidez total del

agua empieza a salirse de los rangos establecidos de operacin, la reaccin podra

continuar causando sobrecrecimiento de cristales de fosfato de zinc. Para mantener el

enjuague en ptimas condiciones adems de una alimentacin continua de agua se debe

tener filtros bolsa para atrapar los lodos de fosfato que provienen por el acarreo del bao

de fosfato de zinc.

2.1.8 Sellador

Este tanque contiene agua desionizada y un sellador no crmico. El propsito de este

sellador es rellenar los huecos entre los cristales para evitar que entre la humedad por

medio de estos huecos. En la Figura 9 se observa este mecanismo. La forma de

controlar y tener en ptimas condiciones el sellador es controlando el pH y

monitoreando las ppm de flor. El mecanismo del sellador no crmico no es totalmente

entendido, pero se acepta debido a que presenta una precipitacin de compuestos

insolubles y reduce el tamao de los poros en la capa de fosfato [9]. Entre los diferentes

tipos de soluciones selladoras, las que han demostrado ser las ms efectivas son aquellas

basadas en sales de cromo hexavalente o mezclas de cromo hexavalente y trivalente,

pero ya no son utilizadas por cuestiones ambientales.

Fig. 10Sello no crmico.

32

2.1.9 Enjuague 4

El propsito de este tanque es el de remover cualquier exceso contaminante que haya

sido arrastrado por el material y adems de reducir la conductividad del agua que

arrastran el material a menos 1000 mmhos. Este tanque slo contiene agua desionizada

y tiene una salida de agua que va haciael tratamiento de aguas residuales.

2.1.10 Enjuague 5

Tiene el mismo propsito que el enjuague 4 pero aqu la conductividad no debe ser

mayor de 50 mmhos. Esto debido a que el siguiente tanque es donde se lleva a cabo la

electro- depositacin y debe estar dicho tanque libre de cualquier contaminante que

afecte a la pintura. Cabe mencionar que este tanque tiene una entradaconstantede agua

para mantener los parmetros adecuados. La entrada es agua desionizada. Para ayudar a

controlar mejor la calidad del agua se recomienda tener filtros bolsa en este enjuague

con un micraje de 10. La entrada de agua a este enjuague aumenta su volumen y por

medio de rebalse va hacia el enjuague 4. Esto permite que las condiciones de

conductividad en el enjuague 9 permanezcan dentro de rango [9].

2.1.11 E-coat

Aqu es donde las piezas son pintadas. El e-coat o electrodepositacin, o tambin

llamado electrorrecubrimiento, es un proceso en donde se deposita una pelcula orgnica

sobre un sustrato conductivo. La electrodepositacin sirve para pintar un material

metlico en el cual aplicamos corriente directa para poder depositar la pintura en el

sustrato metlico. El proceso se basa en el principio de las cargas opuestas, en dondelas

cargas opuestas se atraen y las cargas iguales se repelen. El voltaje es aplicado y la

corriente elctrica fluye por unas celdas anolticas, estas celdas a su vez tienen una

corriente de agua que fluye a travs de ellas. Entonces las partculas de pintura se

mueven al electrodo de carga opuesta depositando as una pelcula de pintura en la pieza

[14]. Cabe mencionar que la pintura lquida contiene solventes, aunque en proporciones

menores, y como se dijo antes, la pintura en polvo est libre de solventes [10].

33

La pintura en la electrodepositacin catdica est basada en agentes que forman

delgados recubrimientos los cuales son modificados por la incorporacin de grupos

funcionales con carga positiva. El grupo amino es el ms importante y pueden ser

primarios, secundarios, terciarios y cuaternarios [14]. Las resinas epxicas que son

aminas modificadas, son importantes en la prctica ya que stas proporcionan la mejor

proteccin contra la corrosin y adems tienen una excelente adhesin con los metales.

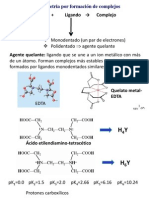

La Figura 11 muestra las ecuaciones qumicas necesarias para la dispersin y la

depositacin. Para un proceso de pintura catdica de electrodepositacin, los grupos

catinicos como lo son los grupos amino y sus reacciones con cido son necesarias [14].

Un tanque de electrodepositacin se integrabsicamente de 6 componentes, los cuales

son el rectificador, sistema de anolito, circulacin, intercambiadores de calor, filtros

bolsa y ultrafiltros. La Figura 12 muestra un esquema de un proceso catdico de electro

depositacin.

Fig. 11Reacciones de solucin y depositacin de resinas

para un proceso de electrodepositacin [14].

34

2.1.11.1 Rectificador

El rectificador realiza la funcin de convertir la corriente alterna en corriente directa

utilizada para la electrodepositacin. Modernos rectificadores de electrodepositacin

realizan esta tarea a travs del uso de diodos. Estos dispositivos elctricos permiten el

flujo de corriente en una sola direccin. Con un arreglo apropiado, ellos convierten la

corriente alterna en corriente directa.

Fig. 12 Proceso catdico de electrodepositacin[14].

2.1.11.2 Sistema de anolito

El sistema de anolito consiste de celdas anoliticas y un tanque de anolito. La instalacin

de un sistema de anolito es necesaria para poder remover el cido que se libera en el

proceso de electrodepositacin [14]. Hay 2 caractersticas en el sistema de anolito: las

membranas de intercambio aninico semipermeables en los nodos y la alimentacin de

agua la cual se regula por medio de un medidor de conductividad. En la Figura 13 se

ilustra un sistema de anolito.

35

Fig. 13Esquema de un sistema de anolito [14].

2.1.11.3 Circulacin

La circulacin se obtienepor medio de bombas para asegurar una buena uniformidad y

un buen mezclado en el tanque y es a su vez la que conduce lapintura a la filtracin,

ultrafiltracin y a los intercambiadores de calor. En la circulacinse tienen filtros bolsa

los cuales atrapan la basura y dems compuestos de hasta 25 micras de tamao que

puedan llegar al tanque de electrodepositacin por arrastres. Los filtros bolsa deben de

ser cambiados cuando ocurre un determinado diferencial de presin. Para esto es

importante llevar un registro diario de cambio de filtros y a su vez monitorear el

funcionamiento de los manmetros de estos filtros para tener la seguridad de que las

lecturas que dan son realesy adecuadas.

2.1.11.4 Intercambiadores de calor

Los intercambiadores de calor controlan la temperatura de la pintura. Hay varios tipos

de intercambiadores de calor, aunque los ms usados en la industria de pintura son los

de placas como el de la Figura 14. Los intercambiadores de calor de placas estn

constituidos por una serie de placas coarrugadas que se encuentran taladradas en sus

36

extremos, con el fin de permitir o dirigir el flujo de lquido a calentar o el flujo de

lquido a enfriar. Estas placas se encuentran una frentea otra, de modo que entre ellas

pueden circular los fluidos; adems, se hallan comprimidas mediante tornillos, con el

fin que puedan soportar la presin interior [15].

Fig. 14Intercambiador de calor de placas [15].

2.1.11.5 Filtros bolsa

Los filtros bolsa ayudan a remover impurezas o basura que puedan llegar al tanque de

pintura por medio de arrastres. Se recomienda por lo general un filtro bolsa por cada

membrana de ultrafiltros. Adems el micraje de los filtros debe de ser de 25 para

asegurar una buena limpieza en la pintura [16]. En la figura 15 se observa un porta

filtros usado en este tipo de sistemas de pintura.

37

Adems es necesario llevar una bitcora de cambios de filtro de pintura para as poder

llevar un mejor control del inventario de filtros. Para saber cundo cambiar un filtro es

necesario que los porta filtros tengan manmetros a la entrada y a la salida para ver el

diferencial de presin y con esto saber si es necesario realizar el cambio de filtro. El

diferencial de presin estar dado en base a las caractersticas de la bomba de

circulacin de pintura as como de los flujos queproveen las membranas de ultrafiltros

[16].

Fig. 15 Porta filtros.

2.1.11.6 Ultrafiltros

La ultrafiltracin es un proceso donde el agua es extrada de la pintura del tanque de

electrodepositacin. El proceso de ultrafiltracin extrae tambin pequeas cantidades de

impurezas disueltas. La solucin producida por los ultrafiltros se conoce como

permeato.

El proceso de la ultrafiltracin consiste en que la pintura atraviesa una cara de material

polimrico del cual est hecho la membrana de los ultrafiltros. Los poros en la

38

superficie de la membrana permiten al agua en la pintura moverse a travs de l,

dejando atrs otros componentes de la pintura [14]. La Figura 16 representa las capas

como est constituida una membrana de ultrafiltro.

Fig. 16Membrana de ultrafiltro.

El agua extrada del proceso de ultrafiltracin ayuda a tener en niveles ptimos los

enjuagues posteriores al tanque de electrodepositacin. Adems, los ultrafiltros ayudan

a mantener el bao de pintura en control y recuperan ms del 90% de la pintura que

queda sin depositar en el tanque y reduce considerablemente la carga de contaminantes

en la pintura [12].

Simplificando, los ultrafiltros proveen el permeato que es necesario para enjuagar las

piezas despus de pintarse en el tanque de electrodepositacin y adems recupera los

slidos que contiene la pintura.

Una vez que las piezas son pintadas stas son sumergidas en 2 o 3 tanques ms, los

cuales son llamados post enjuagues, utilizados para remover el exceso de pintura no

depositada en las piezas. Estos tanques contienen permeato y permiten regresar los

slidos de la pintura al tanque de electrodepositacin.

La pintura con la que se realiza el recubrimiento por lo general es de dos componentes,

pasta y resina. Los componentes de la resina hacen del 80 al 92% del volumen de

alimentacin. Es un lquido de color blanco lechoso con una viscosidad y una gravedad

especifica parecida a la del agua. La pasta conforma del 8 al 20% del volumen restante,

teniendo una gravedad especfica de 1.2 a 1.85 y una viscosidad menos de 1200

39

centipoises. Estos dos componentes forman el 50% del volumen del tanque de pintura

de electrodepositacin [9].

Despus de sto las piezas son llevadas a un horno donde se realiza el curado. La

generacin de calor puede ser por gas, elctrico o infrarrojo. Para esto se debe

considerar que la temperatura tpica para el curado de un metal es de 150 a 400F por 20

minutos aproximadamente.

2.1.12 Curado

El sistema de curado o tambin llamado horneado es el paso final para producir una

capa de electrodepositacin de buena calidad. El proceso implica el llevar las piezas

metlicas a altas temperaturas y curar todas las superficies en un ambiente libre de

suciedad y polvo. Los hornos de curado pueden transferir el calor por dos mtodos:

conveccin y radiacin [17].

2.1.12.1 Conveccin

El proceso de conveccin necesita altas velocidades de aire el cual se logra al circular el

aire por el horno y a travs de los quemadores para lograr transferir el calor al sustrato

metlico. El rpido movimiento del aire hacia las piezas permite llegar a una buena

temperatura de curado. Aunque, en la seccin ms prxima a la entrada del horno, la

capa de pintura es un poco pegajosa y retendr partculas de suciedad que estn en

contacto con ella. Para esto se tienen filtros de aire despus de los quemadores para

tener el horno en condiciones libres de suciedad o polvo. Adems se deben de realizar

limpiezas peridicas al horno donde se incluye limpiar paredes, techo y piso [17].

2.1.12.2 Radiacin

En este proceso, un horno de pared especial es calentado varios cientos degrados por

encima de la temperatura de curado. La ventaja de este proceso es el pequeo

40

movimiento de aire requerido para promover el curado en la pieza metlica. Este

proceso se usa en el 30 o 40% del horno para curar la capa de pintura y prevenir la

adhesin de partculas de suciedad o polvo en la superficie y despus terminar el

proceso con conveccin.

2.2 Agua desionizada

La osmosis inversa es uno de los varios procesos de membrana conducidos bajo

presin, para la purificacin del agua. La osmosis inversa es una tcnica muy til y bien

desarrollada para la purificacin y desalinizacindel agua[18]

Cabe mencionar que en varias etapas del proceso es necesario tener suministro de agua

desionizada. Para esto es indispensable contar con un sistema de smosis inversa. Para

tener un buen desempeo en el proceso se recomienda tener el agua desionizada con una

conductividad de 25 micromhos o menos, tener slice con una concentracin de 1 ppm

o menor y no tener residual de carbonato y bicarbonato. Para almacenar el agua

desionizaday asegurar la demanda en el proceso es recomendable tener 2 tanques de 10,

000 galones cada uno.

Es necesaria una planta de smosis inversa para tener estos volmenes de agua a nuestra

disposicin y para realizar los mantenimientos en las etapas necesarias del proceso, ya

que los enjuagues tanto de agua desionizada como los de agua industrial deben de ser

suministrados constantemente con agua. La Figura 17 presenta un rack de membranas

de osmosis inversa.

41

Fig. 17Rack de smosis inversa.

Vous aimerez peut-être aussi

- Sistemas Hidraulicos y NeumaticosDocument135 pagesSistemas Hidraulicos y NeumaticosPachz Medina100% (1)

- 112si - Metodo Inductivo, Deductivo, Análisis y Síntesis030211Document6 pages112si - Metodo Inductivo, Deductivo, Análisis y Síntesis030211potter712Pas encore d'évaluation

- F0000000012 PDFDocument1 pageF0000000012 PDFPachz MedinaPas encore d'évaluation

- Introduccion A La Teoria de Elementos Finitos - 08Document30 pagesIntroduccion A La Teoria de Elementos Finitos - 08Alberto SánchezPas encore d'évaluation

- GestionDocument9 pagesGestionPachz MedinaPas encore d'évaluation

- DEMANDA PRONÓSTICODocument30 pagesDEMANDA PRONÓSTICOGerardo MedinaPas encore d'évaluation

- PDF/Publicaciones Completas (Seguridad e Higiene) /2 Programas Preventivos de Seguridad e HigieneDocument11 pagesPDF/Publicaciones Completas (Seguridad e Higiene) /2 Programas Preventivos de Seguridad e HigieneAngy CardPas encore d'évaluation

- Troquelado - PDF y Estampado Muy BuenoDocument86 pagesTroquelado - PDF y Estampado Muy Buenochicho640491% (11)

- Aplicación de La Integral DefinidaDocument116 pagesAplicación de La Integral DefinidaPachz MedinaPas encore d'évaluation

- DEMANDA PRONÓSTICODocument30 pagesDEMANDA PRONÓSTICOGerardo MedinaPas encore d'évaluation

- Formulario de Precálculo (Matemáticas-KALASHNIKOV)Document21 pagesFormulario de Precálculo (Matemáticas-KALASHNIKOV)Andrés Alfonso Hdez100% (1)

- Planchas para Impresion Offset FinalDocument33 pagesPlanchas para Impresion Offset FinalKaren BorbónPas encore d'évaluation

- CalculoAceroTensionVigaDocument2 pagesCalculoAceroTensionVigaRob ReyPas encore d'évaluation

- Quimica Analitica ComplexDocument24 pagesQuimica Analitica ComplexGardner1983Pas encore d'évaluation

- Zeina y Filmes Comestibles 2018Document3 pagesZeina y Filmes Comestibles 2018Daniel VélezPas encore d'évaluation

- Presupuesto PolideportivoDocument7 pagesPresupuesto PolideportivoAlex MautinoPas encore d'évaluation

- UNIGELDocument11 pagesUNIGELFanny BenitezPas encore d'évaluation

- Pavimento de Macadam AsfálticoDocument25 pagesPavimento de Macadam Asfálticoadelfofas60% (5)

- Informe de PracticasDocument49 pagesInforme de PracticasAdriana Alexandra Marin Flores100% (1)

- CFC 32000 201720 1Document6 pagesCFC 32000 201720 1Marlyn Tharon BeltránPas encore d'évaluation

- Guia de Ejercicios Nomenclatura PDFDocument3 pagesGuia de Ejercicios Nomenclatura PDFnatoPas encore d'évaluation

- Cimbra Metálica para El Pavimento de Concreto Hidráulico PremezcladoDocument12 pagesCimbra Metálica para El Pavimento de Concreto Hidráulico PremezcladoCelestino Garnica GarciaPas encore d'évaluation

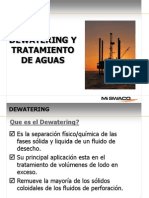

- Dewatering y Tratamiento de AguasDocument46 pagesDewatering y Tratamiento de AguasFrank Rivas Chiroque100% (14)

- Microbiología KaplanDocument19 pagesMicrobiología KaplanCarlos Andrés TPas encore d'évaluation

- Permanganato de PotasioDocument5 pagesPermanganato de PotasiodanielPas encore d'évaluation

- Alcantarillas e Instalaciones ComplementariasDocument186 pagesAlcantarillas e Instalaciones ComplementariasWilmer Acuña MarínPas encore d'évaluation

- Ciclones e hidrociclones: separación eficienteDocument27 pagesCiclones e hidrociclones: separación eficienteALAN100% (1)

- D) Características de Esfuerzo-Deformación Del AceroDocument3 pagesD) Características de Esfuerzo-Deformación Del AceroYoel Hunter Sequera CastilloPas encore d'évaluation

- Características de los seres vivos y homeostasis celularDocument4 pagesCaracterísticas de los seres vivos y homeostasis celularIngrid Beatrice100% (1)

- Tarea 4. Principios Básicos de La Lubricación y Sus Diferentes TiposDocument39 pagesTarea 4. Principios Básicos de La Lubricación y Sus Diferentes TiposALEJANDRO LOPEZ AYALAPas encore d'évaluation

- Saccharomyces CerevisiaeDocument15 pagesSaccharomyces CerevisiaeKelly RamírezPas encore d'évaluation

- Tec Planta de UreaDocument5 pagesTec Planta de UreaPaolita Morales MollePas encore d'évaluation

- Carotenoides: antioxidantes naturales en alimentosDocument8 pagesCarotenoides: antioxidantes naturales en alimentosAbraham Reyes AyaviriPas encore d'évaluation

- Proyecto de Geologia de Bolivia 3º Semestre PDFDocument26 pagesProyecto de Geologia de Bolivia 3º Semestre PDFnoe100% (1)

- Mecánica de fluidos: hidrocinemática y campos vectorialesDocument18 pagesMecánica de fluidos: hidrocinemática y campos vectorialesDaniel Aquiño ApolinarioPas encore d'évaluation

- Tema 3 Materiales Aglomerantes Universidad Politecnica de MadridDocument32 pagesTema 3 Materiales Aglomerantes Universidad Politecnica de MadridAlex De La CruzPas encore d'évaluation

- 1° JEG 2020 BiologíaDocument33 pages1° JEG 2020 BiologíaJuan Almonacid Gallardo100% (1)

- Ec Aritmetica 1 Semestral Intensivo Uni - Cesar Vallejo 20161-1Document17 pagesEc Aritmetica 1 Semestral Intensivo Uni - Cesar Vallejo 20161-1Lujan FabrizzioPas encore d'évaluation

- RadiacionesDocument26 pagesRadiacioneswibfuPas encore d'évaluation

- COMSDS0984 Microsafe 8000Document4 pagesCOMSDS0984 Microsafe 8000andrea ulchurPas encore d'évaluation

- Clase Propiedades Físicas ABSDocument20 pagesClase Propiedades Físicas ABSJackeline Amador VillareviaPas encore d'évaluation