Académique Documents

Professionnel Documents

Culture Documents

PETROQUÍMICA

Transféré par

Jose AugustoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

PETROQUÍMICA

Transféré par

Jose AugustoDroits d'auteur :

Formats disponibles

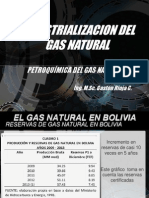

PETROQUMICA EN BOLIVIA

Presentacin realizada por:

Ing. Tito Nuez Wayar

Universidad Mayor de San Simn

Unidad Acadmica Interfacultativa Valle Sacta

INGENIERIA PETROQUIMICA

Ing. Tito Nuez

Ing. Tito Nuez

Ing. Tito Nuez

Ing. Tito Nuez

Ing. Tito Nuez

Ing. Tito Nuez

Ing. Tito Nuez

Ing. Tito Nuez

La nueva planta de la Refinera tendr una capacidad de

procesamiento de 12.500 barriles por da (BPD), llegando a sumar un

total de 40.000 (BPD), conjuntamente a la planta actual, cuya

capacidad es de 27.500 (BPD), es decir, que la capacidad de

produccin se incrementar un 45%.

El gerente General de YPFB Refinacin, Guillermo Ach, expres que

se han considerado los beneficios econmicos de esta planta tanto

para la empresa como para el Estado Plurinacional de Bolivia,

haciendo una inversin con un retorno garantizado y conveniente

para el pas.

El proyecto se encuentra en su fase de ingeniera bsica y, al tratarse

de una planta nueva, esta unidad ser adecuada con todos los

insumos necesarios para su operacin y modernizacin, procesar

crudos de 59 a 61 grados API (American Petroleum Institute). Junto a

sta, existe tambin una debutanizadora, que estabiliza la nafta

procedente de la UDC 12.500.

Ach explic tambin que el proyecto prev incluir una nueva unidad

de separacin de nafta, para procesar la nafta estabilizada

separndola en una nafta liviana y otra pesada de calidad, para

alimentar una unidad de reformacin.

INCREMENTO EN LA CAPACIDAD DE

PROCESAMIENTO DE CRUDO RGV

http://www.energypress.com.bo/index.php?c=&articulo=Nu

eva-planta-procesadora-generara-$us-275-

millones&cat=278&pla=3&id_articulo=5102#.UlqH-hCI8tU

Ing. Tito Nuez

REFORMADO CATALITICO

Ing. Tito Nuez

El proceso de RC tiene la finalidad de transformar las gasolinas y otras que tiene

un NO bajo (50-60) en gasolina con un NO elevado (90-100) mediante un proceso

de cambio qumico a condiciones controladas y mediante un catalizador.

Obtener Aromticos (BTX)

Las unidades de RC tratan, en general, gasolinas pesadas de la destilacin inicial correspondientes a

los cortes C7 180C, que pueden transformarse de una manera bastante flexible en carburantes de

numero octanico sin Pb comprendidos entre 90 y 100

OBJETIVOS DEL PROCESO

Ing. Tito Nuez

SIMULACIN REFORMADO CATALTICO

(Sara Bustamante)

Refineria Gualberto Villarroel Cochabamba

Ing. Tito Nuez

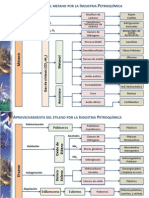

RCC

Stabilization

Hydrotreating

Vacuum

Distillation

HVGO

FCC

Visbreaking

Hydrotreater

Catalytic Reformer

Merox

Amine treating

Merox

Solvent dearomat.

Sulfur recovery

Butane

Propane

Fuel gas

Sulfur

Kerosine

Gasoil

IsoButane Gasoline

Pool

Fuel oil

Asphalt

LPG Merox

Merox

Naphtha splitting

LPG Concentration

Alkylation

Kerosine

Diesel

Heavy

Diesel

AGO

Residue

Heavy

naphtha

Isomerization

Hydrotreating

IsoButane

Hydrotreating

LVGO

Coking

Resid upgrading

Catalytic condensation

MTBE

TAME

Methanol

Mid Distillate

Coke

Butane

Asphalt plant

Dewaxing

Hydrocracking

Mid Distillate

Lube oil Lube plant

Crude Atmospheric

GoFiner

Benzene reduction

Hydrogen

production

De-Hydrogenation Butilene

Isocracker

Hydrogenation

Sour Water Stripper

Thermal cracking

Mid Distillate

Oligomerization

Oil

Gas

Desalting

Oil & Gas field

Oil Stabilization

Gas Drying

Gas Sweetening

H2S - CO2

Water/Gas

Separator

Ing. Tito Nuez

Ing. Tito Nuez

Clculo del contenido de lquidos del gas

Frmula:

GPM = 2.6341063* Yi *

liq

Los clculos se realizan a partir del C

3, donde

liq

est dada en gal/lb-mol

Mtodo simplificado de clculo (Ejercicio)

Que es la Extraccin de lquidos?

Es la recuperacin de la mayor parte

de los elementos condensables del

gas natural o lquidos del gas

natural.

Proceso de extraccin de lquidos

C1 79.20

C2 3.06

C3 2.02

iC4 3.20

nC4 5.53

iC5 0.47

nC5 2.56

C6 0.75

C7 0.73

C8 0.53

C9 0.70

C10 0.25

C1 98.8

C2 1.7689

C3 0.681

iC4 0.0243

nC4 0.0068

C1 0.01

C2 0.97

C3 53.58

iC4 13.20

nC4 15.53

iC5 4.47

nC5 2.56

C6 5.75

C7 2.45

C8 0.53

C9 0.70

C10 0.25

Que es el Fraccionamiento?

Es la particin de la mezcla de

hidrocarburos en sus diferentes

componentes aprovechando las

diferencias entre las propiedades

especficas de los integrantes de la

mezcla.

Proceso de fraccionamiento (De propanizador)

C1 0.01

C2 0.97

C3 53.58

iC4 13.20

nC4 15.53

iC5 4.47

nC5 2.56

C6 5.75

C7 2.45

C8 0.53

C9 0.70

C10 0.25

C1 0.0182

C2 1.7689

C3 98.201

iC4 0.0003

nC4 0.0001

C3 0.00001

iC4 28.6211

nC4 34.3789

iC5 9.8976

nC5 5.6684

C6 12.7319

C7 5.4249

C8 1.1735

C9 1.5500

C10 0.5536

Control de punto de roco por hidrocarburos y

remocin de lquidos

Sistemas de extraccin de lquidos

Ciclo corto de adsorcin

Refrigeracin mecnica

IFPEXOL

Absorcin con aceite pobre

Turbo expansin

Seleccin de los procesos

La seleccin de uno de estos procesos depende

de los siguientes factores:

1. Composicin del gas

2. Rata de flujo del gas

3. Economa de la extraccin de GLP

4. Economa de la recuperacin de etano

Especificacin del punto de roco por

hidrocarburo

Turbo expansin

Deetanizadora

LGN a

Fraccionamiento

C

3

Etano para

Compresin

Aceite Caliente

Plantas de Extraccin Profunda

C2+

Demetanizadora

Gas

Rico

Facilidades

de entrada

Deshidratacin

Tamiz Molecular

Caja Fra

Compresor/

Expansor

Gas Metano para

Compresin

C

3

Est: J oaqun J uvenal Flores Zurita

Tutor: Ing. Tito H. Nez Wayar

INGENIERA CONCEPTUAL DE UN sistema de

SEPARACIN SUPERSNICA (TWISTER) PARA

MEJORAR LA EXTRACCIN DE glp EN LA

PLANTA CARRASCO-COCHABAMBA

Datos tcnicos Planta Carrasco

DISEO PLANTA CARRASCO

Diseo Gas de Entrada 70 MMSCFD

Gas de Entrada Mnimo 50 MMSCFD

Mxima Presin de Entrada 1250 PSI

Mnima Presin de Entrada 900 PSI

Temperatura de Entrada 100

o

F (max) 70

o

F (min)

Contenido de Agua a la Entrada 7.0 lb/MMSCF

Mximo Contenido de CO

2

2.75 % mol

Gas de alimento a Planta

COMPONENTE GAS DE PROCESO (%)

N

2

0.3353

CO

2

2.0263

C

1

87.8200

C

2

6.1809

C

3

2.1938

iC

4

0.2899

nC

4

0.6176

iC

5

0.1964

nC

5

0.1922

nC

6

0.0786

C

7

0.0690

La planta Carrasco acondiciona gas a

especificaciones de venta. As mismo GLP

para su comercializacin

Caracterizacin del gas alimento

Temperatura del gas 1115 Psi y

Temperatura 95 F (555 R)

COMPONENTE GLP

N

2

0.3245

CO

2

0.0000

C

1

88.7545

C

2

6.4315

C

3

2.6333

iC

4

0.3524

nC

4

0.7543

iC

5

0.2298

nC

5

0.2192

nC

6

0.1825

C

7+

0.1161

Calculo de los GPM

Componente Fraccin molar , yi F. de conversin GPM

H2O 0,0 - -

H2S 0,0 - -

N2 0,3245 - -

CO2 0,0 - -

C1 88,7545 - -

C2 6,4315 26,6730 171,5473995

C3 2,6333 27,4816 72,3672972

i-C4 0,3524 32,6260 11,4974024

n-C4 0,7542 31,4433 23,7145368

i-C5 0,2298 36,1189 8,3001232

n-C5 0,2192 36,1189 7,9172628

i-C6 0,0 41,3897 0

C6 0,1825 41,0157 7,4853652

C7 0,1181 46,0020 5,4328362

C8 0,0 51,0516 0

C9 0,0 56,1354 0

C10 0,0 61,2298 0

Sumatoria 100,0000 Sumatoria 308,2622236

Galones de C por mil pies cubicos 3,0826222

La teora afirma que para un

contenido de licuables superior a

3 es un GAS RICO por tanto su

extraccin de licuables es

conveniente.

Tubo twister

Flujo

Subsnico

(EXPANSIN)

Flujo

Supersnico

(SEP. CICLONICA)

Flujo

Subsnico

(RE-COMPRESION)

Generador de vrtice

Aspas estticas

Boquilla laval

Cuerpo central

Separador ciclnico

Difusor

Tubo twister

Flujo

Subsnico

(EXPANSIN)

Flujo

Supersnico

(SEP. CICLONICA)

Flujo

Subsnico

(RE-COMPRESION)

vortex

Generador de vrtice

Molculas de gas

Aspas estticas

Tubo twister

Flujo

Subsnico

(EXPANSIN)

Flujo

Supersnico

(SEP. CICLONICA)

Flujo

Subsnico

(RE-COMPRESION)

vortex

Generador de vrtice

Molculas de gas

Aspas estticas

Boquilla Laval

Seccin

convergente

Boquilla

laval

Twister-Turbo expander

Finalmente se proceder al clculo del

GLP obtenido como sigue:

Datos:

Factor de conversin de lb a ton

(mtricas)

Turbo-Expander Twister

Flujo msico

159 TMD 196 TMD

273 MCD 337.8 MCD

6037,37 Kg/hr 7416,3 Kg/hr

Evaluacin Tcnica

Turbo expander Twister

Flujo de gas 70 MMSCFD 70 MMCFD

GLP recuperado 159 TMD 196 TMD

F. de recuperacin 2.2 2.8

Twister System

Water content. Gas type GLP Recovery LGN Recovery C

3+

Recovery

0 Lean 1.91 31.37 87%

1 Lean 1.10 20.51 53%

3 Lean 1.02 19.26 50%

5 Lean 0.86 16.85 44%

7 Lean 0.75 15.05 39%

Saturated Lean 0.45 10.09 26%

0 Normal 2.86 55.78 91%

1 Normal 1.82 40.91 63%

3 Normal 1.53 34.20 55%

5 Normal 1.53 34.20 55%

7 Normal 1.53 34.11 55%

Saturated Normal 1.20 27.53 45%

0 Rich 3.92 89.34 94%

1 Rich 2.88 72.84 73%

3 Rich 2.24 54.22 61%

5 Rich 2.20 53.32 60%

7 Rich 2.20 53.25 60%

Saturated Rich 2.06 35.08 57%

Simulador Real

Factor de recuperacin 2.80

Tn/MMCSF

2.86

Tn/MMSCF

GAS LICUADO DE PETROLEO

PRUEBA Especificacin Unida

d

GLP del sistema

TWISTER Min. Max.

Gravedad especifica a 15,6/15,5 C 0.52 0.57 0.55

Tensin de vapor a 100 F (38C) 80 170 Psig 149.2

Pentano y ms pesados 2.0 % 1.8

Poder calorfico superior Informar Btu/lb 21410

Contenido de etano 3.0 % 2.81

COMPLEJO PETROQUMICO DEL METANOL

Puntos de inters

Objetivo: Instalacin de una planta para la

produccin de Metanol

Materia prima utilizada Gas Natural (Metano)

Capacidad de produccion 500.000 tma

Inversion estimada 450 MM$us

Proyecto en etapa de Ingeniera Conceptual

Beneficios:

Desarrollo de la industria petroqumica en

Bolivia

Desarrollo industrial en el pas

Generar valor agregado a los hidrocarburos, en

este caso al Gas Natural

Generacin de empleos directos e indirectos

Ing. Tito Nuez

Complejo petroqumico

La segunda etapa del proyecto es la

conformacin de un Complejo

Petroqumico del Metanol con

plantas que utilizarn el Metanol

como materia prima. Entre las

plantas que podra comprender el

complejo estn una planta de DME,

una planta de formaldehido, una

planta de MTBE, una planta de

cido Actico, entre otras.

La industria petroqumica se

constituye en un polo de desarrollo

importante para Bolivia, en los

prximos aos.

Ing. Tito Nuez

Proyectos en etapa de estudio TESA

La ubicacin de la planta ser en Caracollo, Oruro La

produccin aproximada ser de 6.600 Kits de polmero

por ao con una inversin estimada de 42 MM$us.

La ubicacin de la planta ser en El Alto, La Paz. La

inversin estimada ser de 7 MM $us y se tendr una

capacidad de: Tuberas 1.647 tma, Accesorios 274.5

tma y Films 2.246 tma.

Ing. Tito Nuez

Ms proyectos en etapa de

Visualizacin

Ing. Tito Nuez

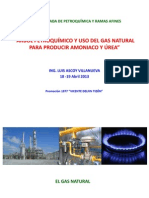

Samsung, para la produccin de

amoniaco, utilizar la licencia de

KBR, que es una empresa de Estados

Unidos, y utilizar la licencia de Toyo

para producir urea. Toyo es una firma del

Japn, indic ayer en conferencia de

prensa el presidente de Yacimientos

Petrolferos Fiscales Bolivianos (YPFB),

Carlos Villegas Quiroga.

El ejecutivo destac que la compaa

surcoreana cuenta con 42 aos de

experiencia en la industria petroqumica.

Desde los 70 fue la empresa ms

destacada en ese rubro, as como en

plantas de fertilizantes y qumicos,

precis el titular de YPFB.

Para su seleccin de entre 12 empresas

invitadas por YPFB para adjudicarse el

proyecto, se tom en cuenta que

Samsung implement 154 plantas

petroqumicas, 33 refineras, 17 plantas

de gas y 327 plantas industriales.

PLANTAS DE UREA Y AMONACO

BULO BULO

Ing. Tito Nuez

PLANTAS DE UREA Y AMONACO

BULO BULO

CONSUMO DE GAS E INGRESOS

Gas

Las plantas de urea y amoniaco consumirn 1,5 millones

de metros cbicos da de gas natural. Estos dos

fertilizantes provienen del gas a partir de la

industrializacin petroqumica.

Ingresos

Por la produccin de urea y amoniaco se generarn $us

340 millones al ao. Para la construccin de ambas

plantas, YPFB an trabaja en las expropiaciones a travs

de una ley.

Ing. Tito Nuez

El 80% de la produccin ser vendido al exterior

El 80% de la produccin que se generar en las plantas de urea y

amoniaco, en la poblacin de Bulo Bulo-Cochabamba, ser

destinado al mercado externo y el restante 20% al mercado

interno. El presidente de Yacimientos Petrolferos Fiscales

Bolivianos (YPFB), Carlos Villegas, precis ayer en rueda de prensa

que las plantas tendrn una capacidad de produccin de 650 mil

toneladas mtricas (TM) ao de urea y 400 mil TM/ao de

amoniaco.

De esta cantidad, Villegas asegur que el remanente 80% ir al

mercado externo y para este cometido se tienen reuniones

adelantadas con Brasil y Argentina. Se estima que con las plantas

se generarn 5.850 fuentes de empleo en las etapas de

construccin, produccin, distribucin y comercializacin de los

fertilizantes generados.

PLANTAS DE UREA Y AMONACO

BULO BULO

Ing. Tito Nuez

REA

Urea, tambin conocida como carbamida, carbonildiamida o cido

carbamdico, es el nombre del cido carbnico de la diamida.

Es una sustancia nitrogenada producida por algunos seres vivos como

medio de eliminacin del amonaco, el cul es altamente txico para ellos.

En los animales se halla en la sangre, orina, bilis y sudor.

La urea se presenta como un slido cristalino y blanco de forma esfrica o

granular. Es una sustancia higroscpica.

Ing. Tito Nuez

PROPIEDADES DE LA REA

Peso molecular

60.06 g/mol

Densidad

768 Kg/m

3

Punto de fusin

132.7 C

Calor de fusin

5.78 a 6 cal/gr

Calor de combustin

2531 cal/gr Humedad crtica relativa (a 30C): 73%

Acidez equivalente a

carbonato de calcio

84 (Partes de carbonato de calcio necesarias para

neutralizar el efecto acidificante de 100 partes de urea)

ndice de salinidad

75.4

Calor de disolucin en agua

57.8 cal/gr (endotrmica)

Energa libre de formacin a

25 C

47120 cal/mol (endotrmica)

Corrosividad altamente corrosivo al acero al carbono. Poco al

aluminio, zinc y cobre. No lo es al vidrio y aceros

especiales

Ing. Tito Nuez

Solubilidad

Es muy soluble en agua, alcohol y amonaco. Poco soluble en ter y otros a temperatura ambiente.

SOLUBILIDAD EN AGUA

Temperatura (C) Gramos/100gr sc

20 52

30 62.5

60 71.5

80 80

100 88

SOLUBILIDAD EN ALCOHOLES

Alcohol Gramos/100gr sc

Metanol 27.7

Etanol 7.2

n-propanol 3.6

Isobutanol 2.3

Ing. Tito Nuez

Produccin industrial de urea

La sntesis de urea a nivel industrial se

realiza a partir de amonaco (NH

3

) lquido y

anhdrido carbnico (CO

2

) gaseoso. La

reaccin se verifica en 2 pasos. En el primer

paso, los reactivos mencionados forman un

producto intermedio llamado carbamato de

amonio y, en la segunda etapa, el carbamato

se deshidrata para formar urea.

Surge un problema dado que las velocidades

de las reacciones son diferentes. La priera

etapa es mucho ms rpida que la segunda,

con lo cual el carbamato intermedio se

acumula. Adems, la primera reaccin no se

verifica por completo, por lo que tambin

quedan amonaco y dixido libres. En

adicin a esto, debe mencionarse que el

carbamato es un producto altamente

corrosivo, por lo cual lo que se hace es

degradar la parte de carbamato no

convertida a urea en sus reactivos de origen,

y luego volver a formarlo.

Ing. Tito Nuez

Produccin industrial de urea

Un problema del proceso es que en el segundo paso de la reaccin, se forma un producto llamado

biuret, que resulta de la unin de dos molculas de urea con prdida de una molcula de amonaco.

Este producto es indeseable por ser un txico. Por esta razn es necesaria su eliminacin.

Segn lo expuesto, el proceso completo de produccin de la urea puede separarse en las siguientes

etapas:

1. Obtencin de CO

2

2. Obtencin de amonaco

3. Formacin de carbamato

4. Degradacin del carbamato y reciclado.

5. Sntesis de urea

6. Deshidratacin, concentracin y granulacin

Ing. Tito Nuez

Ing. Tito Nuez

Obtencin de CO

2

Para eliminar el CO y

convertirlo en CO

2

, se realiza

la conversin de CO haciendo

que reaccione catalticamente

con vapor de agua para

formar CO

2

y H

2

usando

hierro y cobre como

catalizadores.

Del gas resultante se separa el

CO2 mediante una solucin

de mono etanol amina (MEA),

mediante la siguiente

reaccin:

Compresin del anhdrido carbnico

El dixido resultante es enviado a dos etapas sucesivas de compresin en las cules se eleva la presin a

160 atmsferas absolutas. Al dixido se le agregan pequeas cantidades de aire pasivante para inhibir la

accin corrosiva.

Ing. Tito Nuez

Obtencin de amonaco

Luego de la metanacin, el gas circulante se compone de aire, metano y vapor

de agua, los cuales reaccionan con catalizador de hierro para formar amonaco

en estado gaseoso segn:

El amonaco gaseoso se condensa por enfriamiento y se separa del gas para

almacenarlo a presin de unas 13 atmsferas. El amonaco gaseoso remanente es

recirculado al loop de sntesis.

Ing. Tito Nuez

Formacin del carbamato

La reaccin de sntesis de Urea se lleva a cabo a altas presiones (200 bar) y el nivel

trmico ptimo (190C) en un reactor construido en acero inoxidable especial.

La reaccin se produce entre el amonaco, el CO

2

y la solucin reciclada de

carbamato, proveniente de la etapa de absorcin.

El carbamato de amonio se forma a partir de CO

2

y NH

3

segn la siguiente reaccin

(esta reaccin genera calor):

Antes de ingresar al reactor, el CO

2

es comprimido hasta 200 atm, mediante un compresor

elctrico y el amonaco hasta 145 atm.

El NH

3

y el CO

2

reaccionan rpida y exotrmicamente, en una primera etapa, para formar el

carbamato, que luego se deshidrata a urea + agua. Esta reaccin logra cerca del 100% en

condiciones normales.

Ing. Tito Nuez

Descomposicin del carbamato

La conversin de Carbamato en Urea

en el reactor est en el orden de 70%.

Es decir que de cada 100 Kg de

carbamato que se forman, slo 70 Kg

pasan a Urea. El resto debe reciclarse

permanentemente y en forma contnua

al reactor para lograr una conversin

total.

Como habamos visto, el carbamato se

forma mucho ms rpido que la urea. Al

ser altamente corrosivo, su manejo es

muy difcil. Por sta razn, lo que se

hace es degradarlo nuevamente a NH

3

y CO

2

para luego volver a formarlo.

Ing. Tito Nuez

Descomposicin del carbamato

1. Bajando la presin y temperatura, se

desplaza el equilibrio hacia los

reactivos. Luego la mezcla gaseosa se

vuelve a comprimir causando su

recombinacin. Si hay amonaco en

exceso, este se separa en forma

gaseosa de la solucin de carbamato.

Para disminuir los costos totales de la

recompresin, esta se realiza en dos

etapas.

2. La otra forma es mediante el stripping del

amonaco, desplazando la reaccin hacia

productos. Al bajar la presin parcial del

reactivo, el sistema evoluciona hacia su

equilibrio degradando el carbamato. Esta

forma tiene la ventaja de poder hacerse a

la presin de sntesis, lo que reduce el

costo de recompresin.

Dos formas:

Ing. Tito Nuez

Sntesis de urea

La reaccin es endotrmica, y habamos

dicho que es mucho ms lenta que la de

produccin de carbamato. La cintica de

la reaccin aumenta con la temperatura,

con una mayor relacin NH

3

/CO

2

y

disminuye con una mayor presencia de

agua.

La produccin de la Urea se realiza en un

reactor vertical, que opera a 188 190 C

y 160 Kgf/cm

2

absoluta, una relacin N/C

de 3,6 3,8, un tiempo de residencia de

alrededor de 45 minutos y un grado de

conversin (en un paso) del 65 70 %.

Esta operacin combina la formacin de

carbamato (exot., rpida) en su parte

inferior, por la alimentacin de CO

2

y NH

3

en exceso y la descomposicin del

carbamato en urea (mucho mas lenta y

endotrmica). Ing. Tito Nuez

Formacin de biuret

El biuret se forma cuando dos

molculas de urea se unen liberando

una molcula de amonaco segn

Se trata de una sustancia altamente

txica para las plantas, por lo cul su

concentracin en la urea debe ser muy

baja, menor al 0.4%. Para lograr bajas

concentraciones se usa un exceso de

amonaco en la sntesis de urea.

Ing. Tito Nuez

Concentracin

La corriente de Urea y agua obtenida en las etapas de Descomposicin, la cual contiene

aproximadamente 70% de Urea, es concentrada al 80% en un concentrador de vaco

mediante la aplicacin de calor externo utilizando vapor de agua. Esta corriente se

denomina Urea de Sntesis, y es bombeada hacia la unidad de Evaporacin.

Evaporacin

La corriente proveniente del Concentrador se sigue concentrado en dos etapas de Evaporacin, la

primera de ellas (se concentra hasta 95 %) operando a 0.3 Kg/cm2 absolutos y la segunda (se

concentra hasta 99.8 %) a muy alto vaco, para lograr la evaporacin del agua sin descomponer

trmicamente la Urea. Un equipo clave de esta etapa es un eyector de importantes dimensiones

que permite lograr los niveles de vaco requeridos.

Granulacin

Luego se pasa al perlado de Urea (formacin de pequeas perlas del orden de 2 4 mm de

dimetro) se realiza en la Torre de Perlado (Torre de Prilling).

La Urea fundida es bombeada a la parte superior de la torre de 80 mts de altura y 16 mts. de

dimetro. Mediante un canasto giratorio con unas 6000 pequeas perforaciones se logra obtener

una lluvia de Urea fundida, cuyas gotas se van solidificando primero y enfriando luego durante su

cada libre, a la vez que se hace circular aire en sentido contrario mediante grandes ventiladores

ubicados en la parte superior de la torre.

Ing. Tito Nuez

1 Caldera

El agua se transforma en vapor que ser utilizado en el

proceso y el movimiento de turbinas.

2 Reformadores

Se convierte el gas y el vapor de agua de dixido de

carbono, hidrgeno, monxido de carbono y otros gases.

3 Columna de remocin de dixido de carbono

Se separa el dixido de carbono (CO2) de otros gases y se

deriva al reactor de sntesis de Urea.

4 Loop de sntesis de Amoniaco

Se produce la reaccin (combinacin) de H2 (Hidrgeno) y

N2 (Nitrgeno), formando el Amoniaco (NH3).

5 Reactor de sntesis de Urea

Se convierte el amoniaco-dixido de carbono en una

solucin de urea al 30%.

6 Descompensadores

Se concentra la solucin de urea producida en el reactor,

separando subproductos de la reaccin que se reciclan al

proceso.

7 Concentradores

La solucin de urea necesita pasar por un proceso de

concentracin antes de entrar a los granuladores

8 Granuladores

La urea lquida es convertida en grano que alcanza el

tamao adecuado es derivada a los silos donde se almacena

para su distribucin..

PLANTAS DE UREA Y AMONACO

BULO BULO

Ing. Tito Nuez

gerencia@entropicaingenieria.com

Celular: 70341491

Muchas Gracias...

Presentacin realizada por:

Ing. Tito Nuez Wayar

Vous aimerez peut-être aussi

- Produccion GLP BoliviaDocument30 pagesProduccion GLP BoliviaElmer Salazar SanchezPas encore d'évaluation

- PetroquimicaDocument72 pagesPetroquimicastephanyhuallpaPas encore d'évaluation

- PetroquimicaDocument364 pagesPetroquimicaJuanVelaverdeNolazcoSalasPas encore d'évaluation

- CURSO Petroquimica BasicaDocument2 pagesCURSO Petroquimica BasicaAngel Escalante100% (1)

- Procesos PetroquímicosDocument18 pagesProcesos Petroquímicoskeaneeuni100% (1)

- Desparafinacion Mek ToluenoDocument11 pagesDesparafinacion Mek ToluenoMaria Fernanda Vargas RiosPas encore d'évaluation

- Arbol Petroquímico y Uso de Gas Natural para Producir Amoníaco y Úrea - FINAL - FINALDocument52 pagesArbol Petroquímico y Uso de Gas Natural para Producir Amoníaco y Úrea - FINAL - FINALEnrique Castañeda100% (1)

- PetroquímicaDocument60 pagesPetroquímicaJhoselincita L MartinezPas encore d'évaluation

- Cap 1 Fundamentos de PetroquimicaDocument28 pagesCap 1 Fundamentos de PetroquimicaDavid Adolfo MC100% (1)

- Arbol de La PetroquimicaDocument23 pagesArbol de La PetroquimicaEneida GuerraPas encore d'évaluation

- Determinacion Del Umbral de Cristalizacion de Las Parafinas en El Crudo Del Campo ColoradoDocument139 pagesDeterminacion Del Umbral de Cristalizacion de Las Parafinas en El Crudo Del Campo ColoradoYesidCamiloTrujilloPas encore d'évaluation

- PETROQUIMICADocument49 pagesPETROQUIMICATUNDRAX81100% (1)

- Industria PetroquimicaDocument31 pagesIndustria PetroquimicaAgustina GeladaPas encore d'évaluation

- Curso Refinacion CompletoDocument97 pagesCurso Refinacion CompletoEduardo Haslop100% (2)

- Petroquímica BasicaDocument16 pagesPetroquímica Basicacarlexss100% (3)

- Procesos de Refinacion Del PetroleoDocument24 pagesProcesos de Refinacion Del PetroleoIván Calderón100% (9)

- Columna de DestilacionDocument8 pagesColumna de DestilacionDaniel HenrikePas encore d'évaluation

- Obtencion Del GLPDocument15 pagesObtencion Del GLPDiego J RomeroPas encore d'évaluation

- Árbol PetroquímicoDocument3 pagesÁrbol PetroquímicoCarlos Albert Torrez Rivero100% (1)

- Metanol A Partir de Gas Natural FinalDocument26 pagesMetanol A Partir de Gas Natural FinalValeria GalloPas encore d'évaluation

- Petroquimica ClasesDocument133 pagesPetroquimica ClasesAlexander RJPas encore d'évaluation

- Políticas, Estrategias y Márketing en El Área de Los Hidrocarburos y Sus DerivadosDocument235 pagesPolíticas, Estrategias y Márketing en El Área de Los Hidrocarburos y Sus DerivadosRoberto Carrasco OlanoPas encore d'évaluation

- IsomerizacionDocument53 pagesIsomerizacionAndrés VallejoPas encore d'évaluation

- Cuestionario de Endulzamiento de Gas NaturalDocument16 pagesCuestionario de Endulzamiento de Gas NaturalDavidandyPas encore d'évaluation

- LIBRO-petroquimica - La Repúlica Argentina y Su Industria Petroquimica - IPADocument122 pagesLIBRO-petroquimica - La Repúlica Argentina y Su Industria Petroquimica - IPANicanor Sombras100% (1)

- Gas Natural AsociadoDocument8 pagesGas Natural AsociadoVerónicaPas encore d'évaluation

- PETROQUIMICADocument11 pagesPETROQUIMICARodrigo Ornelas100% (1)

- Silabo - Proceso de Gas Natural - FIPDocument4 pagesSilabo - Proceso de Gas Natural - FIPFranklin Santiago Suclla PodestaPas encore d'évaluation

- Procesos de Refinacion Del PetroleoDocument24 pagesProcesos de Refinacion Del PetroleoPOWER.REG100% (2)

- Planta de Amoniaco y UreaDocument7 pagesPlanta de Amoniaco y UreaDavid J. Montaño Silva0% (1)

- Trabajo GTLDocument8 pagesTrabajo GTLMarianny MatheusPas encore d'évaluation

- Des Parafin Ad 1Document9 pagesDes Parafin Ad 1Ronald Huilcapi SantillanPas encore d'évaluation

- Produccion y Procesos Del Gas de Sintesis PDFDocument56 pagesProduccion y Procesos Del Gas de Sintesis PDFgonzalo50% (2)

- Capítulo 7 PetroquímicaDocument31 pagesCapítulo 7 PetroquímicaYulizbeth Figueroa100% (1)

- PROYECTO 2 SimulacionDocument6 pagesPROYECTO 2 SimulacionAngel Richard MamaniPas encore d'évaluation

- Refinacion Del PetroleoDocument25 pagesRefinacion Del PetroleoBalderrama Laime AlfaroPas encore d'évaluation

- Ta - 1703 - 17510 Tecnologia Del Gas Natural-DesarrolladoDocument37 pagesTa - 1703 - 17510 Tecnologia Del Gas Natural-DesarrolladoMelissa Cumplido Izarnotegui100% (2)

- Petroquimica Proceso Del Gas NaturalDocument71 pagesPetroquimica Proceso Del Gas NaturalVianca100% (1)

- Craqueo Térmico RetardadoDocument14 pagesCraqueo Térmico RetardadoDiovelys Garcia100% (1)

- Composicion Del Gas NaturalDocument20 pagesComposicion Del Gas NaturalAndy Camarena0% (1)

- HidrotratamientoDocument2 pagesHidrotratamientoanaPas encore d'évaluation

- Tema 6 Industria PetroquimicaDocument45 pagesTema 6 Industria PetroquimicaVale Aracena100% (1)

- Recuperacion de Licuables Todas972doparcialDocument22 pagesRecuperacion de Licuables Todas972doparcialDanny GuzmanPas encore d'évaluation

- Deshidratación Del Gas NaturalDocument7 pagesDeshidratación Del Gas NaturalCristian González Burzichelli50% (2)

- Refinación Del PetróleoDocument61 pagesRefinación Del PetróleoPablo Barrios100% (5)

- Tecnologías PDVSA para El Desarrollo de Crudos Pesados y ExtrapesadosDocument20 pagesTecnologías PDVSA para El Desarrollo de Crudos Pesados y ExtrapesadosTeresa Daniela Ortiz CarreñoPas encore d'évaluation

- Blending en La Refineria Gualberto Villarroel para La Obtencion de La Gasolina Especial (PROYECTO CORREGIDO GRUPO 7)Document84 pagesBlending en La Refineria Gualberto Villarroel para La Obtencion de La Gasolina Especial (PROYECTO CORREGIDO GRUPO 7)Alvaro Villanueva CastroPas encore d'évaluation

- Mejoramiento de La Calidad de Agua de Inyección Del Sistema de Recuperación Secundaria para El Incremento de La Producción de Petróleo en El Campo PatujusalDocument108 pagesMejoramiento de La Calidad de Agua de Inyección Del Sistema de Recuperación Secundaria para El Incremento de La Producción de Petróleo en El Campo PatujusalMose Iouanden Marañon ValdiviaPas encore d'évaluation

- Modulo III Proceso de Gas Natural y PlantasDocument46 pagesModulo III Proceso de Gas Natural y Plantaslimberg_mayta100% (3)

- Cap 10 PelDocument17 pagesCap 10 PelrichardPas encore d'évaluation

- Practica 4 Mantenimiento de Aceite DielectricoDocument13 pagesPractica 4 Mantenimiento de Aceite DielectricoSmith James Alarcon ChiclllaPas encore d'évaluation

- 1er Parcial Examen Gas II UMSA Mario Daza BlancoDocument2 pages1er Parcial Examen Gas II UMSA Mario Daza BlancoMario elperroDaza0% (1)

- Reformacion de VporDocument127 pagesReformacion de VporcyasPas encore d'évaluation

- Ajuste de Punto de Rocio de HCDocument46 pagesAjuste de Punto de Rocio de HCdanielh776Pas encore d'évaluation

- Investigación Accidente de TrabajoDocument12 pagesInvestigación Accidente de TrabajoKaty EgasPas encore d'évaluation

- Ecopetrol - PMRB - 6.gestión Proyecto Modernizacióngrb1Document23 pagesEcopetrol - PMRB - 6.gestión Proyecto Modernizacióngrb1Alvaro Fernando GomezPas encore d'évaluation

- Consideraciones de Diseño DestilacionDocument66 pagesConsideraciones de Diseño DestilacionPaul Vicente Candia TorresPas encore d'évaluation

- Grupo 1-Ingeniería de Gas Natural IIDocument14 pagesGrupo 1-Ingeniería de Gas Natural IIOscarBalcecaPas encore d'évaluation

- Plantas CriogénicasDocument55 pagesPlantas CriogénicasEnyerberht Castañeda Brito50% (2)

- Ingenieria Unidades de Deshidratacion de Gas NaturalDocument57 pagesIngenieria Unidades de Deshidratacion de Gas NaturalMauricio E Campo RPas encore d'évaluation

- Redes de BoliviaDocument13 pagesRedes de BoliviaJose AugustoPas encore d'évaluation

- Clasificacion de Los CationesDocument10 pagesClasificacion de Los CationesJose AugustoPas encore d'évaluation

- 2016 Calendario AcademicoDocument1 page2016 Calendario AcademicoJose AugustoPas encore d'évaluation

- Lab. Fisc. DensidadDocument12 pagesLab. Fisc. DensidadJose AugustoPas encore d'évaluation

- Lab2 Identificacion Del Grupo I y IIDocument18 pagesLab2 Identificacion Del Grupo I y IIRt JimPas encore d'évaluation

- TP 5 - Estela Rodrigues CamargoDocument1 pageTP 5 - Estela Rodrigues CamargoEstela CamargoPas encore d'évaluation

- Compuestos Organicos Nitrogenados SelectividadDocument17 pagesCompuestos Organicos Nitrogenados SelectividadAMYNNXXXX100% (1)

- Aminas PDFDocument70 pagesAminas PDFCarlos100% (1)

- Control Factores Ambientales PollitosDocument8 pagesControl Factores Ambientales Pollitosjunior2223Pas encore d'évaluation

- Muestreo ActivoDocument9 pagesMuestreo ActivoJulieth Gomez GilPas encore d'évaluation

- Msds Amoniaco Anhidro PDFDocument5 pagesMsds Amoniaco Anhidro PDFNadia Sujey Rocha RivasPas encore d'évaluation

- PRACTICAS DE LABORATO 9,10 Y 11 Quimica GeneralDocument8 pagesPRACTICAS DE LABORATO 9,10 Y 11 Quimica GeneralZorgPas encore d'évaluation

- Clasificación de NizaDocument310 pagesClasificación de NizaMatías YaegerPas encore d'évaluation

- Tarea Semana 28 Raissa Dayanna Suyon Villar ComunicacionDocument5 pagesTarea Semana 28 Raissa Dayanna Suyon Villar ComunicacionKelly Suyon VillarPas encore d'évaluation

- Aks 4100Document20 pagesAks 4100john jimenezPas encore d'évaluation

- Guia de Ejercicios5Document11 pagesGuia de Ejercicios5Victoria Huete HinostrozaPas encore d'évaluation

- MERCAPEPTANODocument4 pagesMERCAPEPTANOCARLOS HUMBERTO SAENZ FLORESPas encore d'évaluation

- LPI 5º5a.c 161106 PPAE Proceso Leblanc y SolvayDocument5 pagesLPI 5º5a.c 161106 PPAE Proceso Leblanc y Solvaych2nPas encore d'évaluation

- Actividad Integradora - BDocument9 pagesActividad Integradora - BSaúl AndrésPas encore d'évaluation

- Resumen Balances Primer ParcialDocument9 pagesResumen Balances Primer ParcialDavid Alexis Insuasty RiascosPas encore d'évaluation

- Tema IV AminasDocument14 pagesTema IV AminasAmy CastroPas encore d'évaluation

- Trabajos Experimentales Elaboracion de Productos CaserosDocument57 pagesTrabajos Experimentales Elaboracion de Productos CaserosHernan M Cabrera PaulíPas encore d'évaluation

- Tema 4 Cambios Químicos en Los Sistemas Materiales PDFDocument38 pagesTema 4 Cambios Químicos en Los Sistemas Materiales PDFJorge Martín MartosPas encore d'évaluation

- Primer Examen Parcial Área Química Fecha 18092011 Fila - Ab PDFDocument5 pagesPrimer Examen Parcial Área Química Fecha 18092011 Fila - Ab PDFJohns ContrerasPas encore d'évaluation

- Libro de Quimica Cualitativa PDFDocument173 pagesLibro de Quimica Cualitativa PDFDiño Camones0% (1)

- Hoja de Seguridad Del Acido NitricoDocument6 pagesHoja de Seguridad Del Acido NitricoEdgar Gianmarco Farro AlarconPas encore d'évaluation

- Obtencion de Acido NítricoDocument13 pagesObtencion de Acido NítricoChristian Charcape Velasquez100% (10)

- Determinación de Proteínas TotalesDocument5 pagesDeterminación de Proteínas TotalesFreyyyyBmPas encore d'évaluation

- Análisis de Una Sal Mediante Marcha Sistemática Reducida para Aniones y CationesDocument11 pagesAnálisis de Una Sal Mediante Marcha Sistemática Reducida para Aniones y CationesDiana DeazaPas encore d'évaluation

- 4-Reactivos de FlotaciónDocument39 pages4-Reactivos de FlotaciónMaríaBelénGutiérrezMirandaPas encore d'évaluation

- Estequiometría 05-07-2021Document4 pagesEstequiometría 05-07-2021Carlos Andrés Clausen AlíPas encore d'évaluation

- EIA CurtiembreDocument23 pagesEIA CurtiembreMati CesarPas encore d'évaluation

- Tabla Periodica en Funcion Al Numero AtomicoDocument14 pagesTabla Periodica en Funcion Al Numero AtomicoAdali Reyes JulcaPas encore d'évaluation

- PROCESODocument14 pagesPROCESOlinaortiz66Pas encore d'évaluation