Académique Documents

Professionnel Documents

Culture Documents

Capitulo 2 PDF

Transféré par

luistancrediDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Capitulo 2 PDF

Transféré par

luistancrediDroits d'auteur :

Formats disponibles

CAPTULO II

M

M

a

a

r

r

c

c

o

o

t

t

e

e

r

r

i

i

c

c

o

o

2.1 Antecedentes

La aleacin de aluminio-manganeso (AA3003), ampliamente usada a

nivel comercial, obtenida por colada continua a travs de un par de rodillos

laminadores y con su aleante principal el manganeso (Mn) est constituida por

dos fases principales: Al

6

(Mn,Fe) y -Al(Mn,Fe)Si formadas principalmente en

la aleacin como redes eutcticas interdendrticas. Esta aleacin ha sido

comnmente sometida al tratamiento trmico de homogenizado a

temperaturas entre 500 y 650C, para eliminar variaciones localizadas de las

propiedades mecnicas (debido a la solucin slida sobresaturada de

manganeso) y producir una mejor dispersin de partculas antes de realizar

otro trabajo en fro. Se han hecho numerosas investigaciones de las fases

constituyentes, incluyendo pequeas dispersiones (fases secundarias) y

grandes partculas (fases primarias) en cuanto a recristalizacin, textura y

comportamiento mecnico de la aleacin. Algunos investigadores han

estudiado a nivel microestructural el comportamiento de la aleacin AA3003 y

a continuacin se presentan los trabajos ms resaltantes en los ltimos aos.

Li y Arnberg (2002) evaluaron la transformacin microestructural de las

fases primarias y secundarias de una barra de AA3003 obtenida por proceso

Captulo 2. Marco terico 8

de colada semi-continua y homogenizada a 600C en un horno, las muestras

fueron enfriadas en agua desde distintas temperaturas de calentamiento y a

distintos tiempos de homogenizado despus de haber permanecido a 600C.

La microestructura de las muestras fue analizada a travs de microscopa de

barrido y la composicin qumica de las fases primarias fueron medidas con

una microsonda. Se tomaron medidas del tamao de grano caracterstico,

dimetro equivalente, espesor medio, fraccin de rea y densidad de las

fases, obteniendo como resultado que las partculas de fase secundaria

rompen y esferoidizan durante la homogenizacin a 600C y que a partir de

este momento a mayor tiempo de permanencia a esta temperatura, mayor

ser el tamao, fraccin de rea y radio de las fases secundarias; adems

que la fraccin de fase -Al(Mn,Fe)Si incrementa con la temperatura y

proceso de homogenizacin.

Li y Arnberg (2003) realizaron un estudio cuantitativo sobre el

comportamiento de la precipitacin de los dispersoides de la AA3003 DC

durante el proceso de calentamiento y homogenizacin a 600C, mediante el

uso de microscopa electrnica de transmisin (TEM), la cual, fue

implementada para medir la composicin de los dispersoides, tamao,

engrosamiento y densidad. Con las imgenes obtenidas, se midi la evolucin

de las fracciones de volumen de las fases secundarias y la evolucin de las

zonas libres de precipitados, obteniendo que tanto la fraccin de volumen de

fases secundarias como las zonas libres de precipitado aumentan con el

tiempo y temperatura de homogenizacin; ademas obtuvieron que los

dispersoides son precipitados ricos en manganeso y son el principal

mecanismo de descomposicin de la matriz slida sobresaturada.

Rios y Padilha (2003) usaron bandas de aleacin AA3003, proveniente

de laminado en caliente, de 6mm de espesor y estabilizadas por un proceso

de homogenizado a 400C durante 8 horas seguido por un enfriamiento en

agua, luego las lminas fueron deformadas en fro en direccin transversal a

9

la direccin original de laminado en caliente. El estudio microestructural de

estas lminas lo usaron para modelar la nucleacin y crecimiento de los

granos individuales recristalizados como si crecieran independientemente uno

de otro. El proceso de recristalizacin fue seguido por una metalografa

cuantitativa, estudiando los modelos geomtricos y cinticos para la

dependencia de la nucleacin con el tiempo. Concluyeron que a medida que

la transformacin suceda, los granos recristalizados perdan

significativamente su forma esferoidal y que a medida que los lmites de grano

estaban ms deformados la velocidad de transformacin en los mismos era

mayor.

Dehmas et al (2005) estudiaron la evolucin microestructural de la

aleacin de aluminio 3003, mediante el uso de diferentes tcnicas, como

difraccin XRD de alta energa, medidas resistivas elctricas y anlisis

cuantitativo microestructural estndar de TEM y SEM combinado con anlisis

de imagen en orden de obtener la evolucin de los precipitados, as como

tambin la transformacin cintica de Al

6

(Mn,Fe) en -Al(Mn, Fe)Si. El

resultado obtenido con las diferentes tcnicas fue comparado (se usan

difracciones de rayos X para determinar la fraccin de volumen de fases

precipitadas durante el calentamiento y el resultado obtenido se compar con

imgenes de anlisis cuantitativo y microestructural) y analizado,

demostrando que los anlisis de TEM y SEM son capaces de determinar la

cintica de la diferentes fases de transformacin.

Di Simone et al (2008) partieron de lminas de 6mm de espesor hechas

de una aleacin comercial de aluminio 3003 proveniente de CCDR producida

en C.V.G ALUMINIO DEL CARONI S.A.; este material fue laminado en fro

con un porcentaje de reduccin de 50%, luego fue sometido a un proceso de

homogenizacin a 590C durante 8 horas, para regular la composicin

qumica de la aleacin ayudando a la descomposicin de la solucin slida

sobresaturada de manganeso en el aluminio, para luego volver a ser

Captulo 2. Marco terico 10

laminadas bajo un 50% de reduccin, se troquelaron muestras en la direccin

de laminacin y se realizaron tratamiento de recocido y temple a 350 y 450C

variando la duracin de los tratamientos entre 5 a 48000 y 5 a 10000

segundos respectivamente. Las probetas obtenidas se sometieron a estudios

de metalografa y ensayos mecnicos de traccin y dureza, concluyendo que

la estructura de grano final presenta una notable heterogeneidad, el tamao

de grano recristalizado final es mayor que el tamao inicial, corroborando que

a mayor temperatura se obtendr menor tamao de grano y que la energa de

activacin reside mucho en la cantidad de deformacin plstica

experimentada por el material.

Huang y Ou (2009) realizaron una investigacin para mejorar las

propiedades del producto, el cual es manufacturado va un proceso de

tratamiento termo mecnico. Ellos tomaron 8 tipos de condiciones de

tratamiento homogenizado (a. 400C x 18h, b. 460C x 9h, c. 600C x 9h, d.

630C x 9h, e. 600C x 9h + step 430C x 3h, f. 460C x 1h + step 600C x 9h,

etc.) luego investigaron sus influencias en la evolucin de las partculas

precipitadas dispersas y concluyeron que la homogenizacin es controlada

por la nucleacin (de la partcula, que podra ocurrir durante la fase inicial de

la homogenizacin), crecimiento, proceso de maduracin y precipitacin

heterognea.

Aparicio (2010) partiendo de dos condiciones iniciales (colada continua y

homogenizado) y mediante ensayos de microscopa ptica, microdureza

Vickers, traccin y fractografa realiz una evaluacin del comportamiento

mecnico de la aleacin 3003, para distintos porcentajes de deformacin en

frio (0,30 y 60%) en distintas direcciones. Entre sus resultados, observ que

para el estado de colada la microestructura presenta precipitados alineados

con la superficie de la lmina y mayor concentracin de los mismos en la zona

central de la banda, mientras que para el homogenizado apreci una

distribucin ms homognea; adems obtuvo, que para esta condicin el

11

material posee mejores caractersticas para procesos de deformacin plstica

en fro y conformado.

Pokov et al (2011) tomaron la aleacin 3003 proveniente de colada

continua entre rodillos, a la cual, se le aplic diferentes deformaciones en fro

y varios tratamientos de recocido; para la muestra en estado de colada se le

aplic un tratamiento de homogenizado a una temperatura alrededor de 550 a

600C todo esto con la finalidad de analizar cmo afecta a la microestructura,

la composicin de las fases y las propiedades fsicas ya que esta aleacin es

comnmente usada como aletas para los intercambiadores de calor de los

automviles. Concluyeron que las propiedades mecnicas finales de las

bandas, dependen de la ruta de procesado termomecnico, teniendo como

principal influencia el tratamiento de homogenizado.

2.2 Aluminio y sus aleantes

El aluminio y sus aleaciones se caracterizan por la relativamente baja

densidad (2,7 g/cm

3

comparada con 7,9 g/cm

3

del acero), elevadas

conductividades elctrica, trmica y resistencia a la corrosin en algunos

medios, incluyendo el atmosfrico. Muchas de estas aleaciones se dilatan con

facilidad debido a la elevada ductilidad; esto es evidente en el aluminio puro,

que se puede convertir en papel y enrollar. El aluminio tiene estructura cbica

centrada en las caras y es dctil incluso a temperatura ambiente. La

resistencia mecnica del aluminio se logra por acritud y por aleacin; sin

embargo, ambos procesos disminuyen la resistencia a la corrosin. (Callister,

1998)

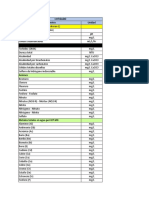

En la tabla 2.1 se observa cmo se clasifican las aleaciones de aluminio,

desde la serie 2xxx hasta la 7xxx, segn el mayor elemento aleante que

contengan; donde cada uno de esos elementos aleantes en mayor proporcin

le agrega cierta caracterstica o propiedad fsica a la aleacin de aluminio:

Captulo 2. Marco terico 12

Tabla 2.1. Influencia de cada elemento aleante en las propiedades del aluminio.

Fuente: Zarate (2007) y Aluminum Standars and Data Manual (1988)

Serie y Elemento Propiedad

1XXX Aluminio puro

Aleacin de aluminio con mnimo de 99% Al, es un material muy

dctil y maleable.

2XXX Cobre (Cu)

Produce una aleacin tratable trmicamente. Resistencia y dureza

aumentadas. Disminuye su resistencia a la corrosin y ductilidad.

3XXX Manganeso

(Mn)

Mejora la resistencia a la corrosin atmosfrica. Aumenta

resistencia mecnica y ductilidad.

4XXX Silicio (Si)

Mejora la fluidez, disminuye el coeficiente de dilatacin en estado

slido, empeora la ductilidad y la tenacidad. Combinado con

magnesio produce una aleacin tratable trmicamente.

5XXX Magnesio (Mg)

Resistencia mecnica aumentada. Dureza aumentada. Buena

resistencia a la corrosin en ambientes marinos y aumenta la

soldabilidad

7XXX Zinc (Zn)

Resistencia y dureza aumentadas. Posibilidad de corrosin bajo

tensin. Combinado con Mg produce una aleacin tratable

trmicamente.

8XXX otros

elementos como

Titanio (Ti) y Hierro

(Fe)

Incrementa propiedades mecnicas

En cantidades controladas aumenta la propiedades mecnicas

2.3 Aleacin de aluminio 3003

En la aleacin AA3003, el Manganeso es el elemento principal de

aleacin, aumenta la dureza, la resistencia mecnica y su ductilidad. El rango

de contenido de Manganeso se encuentra entre los 0,5% a 1,8%

aproximadamente; mostrando una resistencia mecnica moderada y fcil

maquinabilidad. La inclusin limitada del manganeso, como principal elemento

de aleacin en otras series, se debe a su restringida solubilidad. Presenta una

buena resistencia a la corrosin atmosfrica y buena soldabilidad, adems es

una aleacin con muy buena resistencia a la corrosin, no es tratable

trmicamente y aumenta su resistencia solo con trabajo en fro.

13

La aleacin 3003 es aplicada en trabajos donde la buena formabilidad

sea necesaria e incluso para trabajos a elevadas temperaturas (siempre y

cuando no sean mayores a temperaturas que podran cambiar las

propiedades del material, es decir, menores a 400C) como por ejemplo

intercambiadores de calor de vehculos. Del mismo modo, su uso est dentro

de la fabricacin de empaques de almacenamiento de alimentos y de

sustancias qumicas, utensilios de cocina, tubos y condensadores de aire

acondicionado. (Zarate, 2007)

La composicin qumica estimada de la aleacin 3003 se muestra en la

tabla 2.2:

Tabla 2.2. Composicin qumica de la AA3003. Fuente: Tottem y Mackenzie (2003)

Si Fe Cu Mn Mg Cr Ni Zn Ti

Otros

Aluminio

c/u total

0,6 0,7 0,05 0,2 1 1,5 - - - 0,1 - 0,05 0,15 Resto

Adicionalmente en la tabla 2.3 se muestra las propiedades mecnicas de

la aleacin 3003 para distintas condiciones de endurecimiento.

Tabla 2.3 Propiedades Mecnicas de la aleacin 3003. Fuente: Zarate (2007)

Estado

Esfuerzo Mximo

(Mpa)

Esfuerzo Fluencia

(Mpa)

Alargamiento

(%)

Dureza

(HB)

0 110 41 35 28

H14 152 145 12 40

H18 200 186 7 55

2.3.1 Deformacin y microestructura de la aleacin 3003

Ya que esta aleacin pertenece al grupo de las aleaciones no tratables

trmicamente, derivan su dureza de la deformacin acumulada. Presenta en

su composicin qumica alrededor de diez elementos constitutivos, siendo los

mayoritarios Mn, Fe y Si; elementos que tienden a formar en esta aleacin,

Captulo 2. Marco terico 14

durante la solidificacin, compuestos intermetlicos de segunda fase del tipo

-Al(Fe,Mn) y -Al(Fe,Mn)Si, que juegan un papel importante en los

mecanismos de deformacin de la aleacin.

El desarrollo de diferentes texturas y microestructuras de estas fases, a

distintas profundidades est relacionado con la activacin de diferentes

sistemas de deslizamiento, debido a los gradientes de deformacin a travs

del espesor de la lmina. De esta manera, cuando la deformacin procede,

sta se concentra y tiende a formar las llamadas bandas de deformacin, las

cuales ocurren por subdivisin de los granos y a una gran variedad de ngulos

con respecto al plano de laminacin con un rango tpico entre 20 y 40.

(Paredes e Hidalgo, 2009a)

2.4 Colada continua

La banda fabricada por el proceso de colada continua (BCC), se produce

por paso directo del aluminio lquido a banda slida por la solidificacin entre

dos superficies suficientemente enfriadas como se muestra en la figura 2.1.

En la colada continua la velocidad de enfriamiento es alta (200 a 700) K/s y,

por tanto, la velocidad de solidificacin tambin lo es, lo que da lugar a una

matriz de aluminio sobresaturada de los elementos de aleacin e impurezas,

trayendo consecuencias metalrgicas importantes. La banda BCC no presenta

las mismas propiedades que la banda BLC (Colada semi-continua).

Figura 2.1. Diagrama esquemtico del proceso de colada continua entre

rodillos. Fuente: Prez et al (2000)

15

La colada continua entre dos cilindros (TRC), es el mtodo que ha tenido

ms aceptacin, por razones tcnicas y econmicas. De entre los mtodos

ms usados en el TRC, se encuentran el sistema SCAL, (equipo desarrollado

por el centro de investigacin de Pechiney en Voreppe, Francia), Hunter,

Alusuisse (Caster I), Harvey y Lauener. Todos ellos son adecuados para colar

bandas en continuo de una gama de aleaciones y composiciones con rango

de solidificacin corto, siendo normalmente empleados para colar el aluminio

puro (grupo 1000), las aleaciones Al-Mn (grupo 3000) y AlFeSi (grupo 8000).

Las bandas de TRC se producen con gran eficiencia de refrigeracin,

dando lugar a una alta velocidad de solidificacin. Algunos investigadores han

medido la relacin entre el espaciado dendrtico y la velocidad de enfriamiento

para varias aleaciones, teniendo que, el espaciado interdendrtico en el TRC

es muy bajo, trayendo como consecuencia una mayor densidad de defectos

de red y un grano ms fino que con otros procesos. (Prez et al, 2000)

2.4.1 Diferencias entre TRC y DC

La produccin de bandas de aluminio por el proceso de colada continua

entre rodillos (TRC), en comparacin con la produccin por el mtodo

convencional de colada con enfriamiento directo (DC) y laminado en caliente,

ofrece una oportunidad de reducir el costo de las bandas sustancialmente.

Debido a la alta tasa de enfriamiento lograda en la colada por TRC, la

microestructura de los materiales obtenidos por TRC difiere significativamente

de la presentada por las bandas en estado de entrega de DC.

Las aleaciones obtenidas por TRC presentan una alta concentracin de

los elementos aleantes en solucin solida sobresaturada, adems de

partculas primaras intermetlicas y tamao de grano pequeo en estado de

colada. Todas estas caractersticas afectan la respuesta de la aleacin a los

tratamientos termomecnicos involucrados en su posterior procesado y

Captulo 2. Marco terico 16

laminacin en frio. Por lo tanto, la microestructura obtenida de TRC o DC

pueden diferir enormemente. Adems se ha comprobado que las diferencias

en la microestructura y en la textura cristalogrfica tienen influencia en las

propiedades mecnicas y formabilidad de la banda. Slamova et al (2003)

2.4.2 Defectos

La banda fabricada por colada continua presenta defectos que son

consecuencia de las condiciones y mecanismos de enfriamiento del proceso.

De entre los cuales el que ms destaca es:

La lnea central de segregacin: Es un fenmeno tpico de la colada

continua aunque no siempre aparece. Esta segregacin es atribuida al flujo

del metal lquido atrapado entre las dendritas, forzado hacia el centro por la

presin de los rodillos, a pesar de que se ha estudiado la influencia de la

velocidad y composicin qumica sobre la presencia o no de la lnea central en

la banda BCC, la misma continua siendo una caracterstica impredecible.

(Prez et al, 2000)

2.4.3 Microsegregacin

La segregacin debe analizarse y debe predecirse para estar dentro de

los lmites de la especificacin. La formacin de canales de segregacin debe

evitarse si es posible. La mayora de los aleantes hechos para aluminio son

menos solubles en la fase slida que en la fase lquida, ya que, el aluminio

exhibe un trmino relativamente bajo de solubilidad slida.

Por esta razn, las dendritas, las cuales son la primera porcin de una

estructura de fundicin en solidificar, son bajos en contenidos de soluto pero

estn rodeados por redes eutcticas interdendrticas de uno o ms

constituyentes de segunda fase. El tamao y distribucin de los constituyentes

17

depende de un sin nmero de factores como la concentracin de soluto, el

espaciamiento de brazo dendrticos y el tamao de grano. Es por esto que las

bandas de aluminio deben ser tratadas por un largo tiempo a altas

temperaturas para homogenizar la estructura. (Garrido y Snchez, 2001)

2.4.4 Redes Eutcticas

En el proceso de colada de un metal, durante el avance de la

solidificacin de mismo, el lquido que no ha solidificado aun, se va saturando

cada vez ms con respecto a las fases solida presentes, lo cual puede llevarlo

a que parte de l solidifique como eutcticos (Figura 2.2). Un eutctico es una

composicin de una aleacin, caracterizado porque su transformacin lquido-

slido es isotrmica para producir dos o ms fases slidas. La solidificacin

comienza formndose un primer ncleo de la fase A, seguido por otro ncleo

de la fase B. Este proceso se repite, es decir, ambas fases crecen

simultneamente, hasta lograr la solidificacin total de la zona, logrando una

estructura de solidificacin por capas alternas de fases que conviven una con

otra en una misma microestructura eutctica. (Quintero, 2004).

(a) (b)

Figura 2.2 Fotografas de microestructura eutctica y dendrtica obtenida de material

solidificado a velocidades: (a) baja y (b) alta. Fuente: Garrido y Snchez (2001)

Captulo 2. Marco terico 18

2.5 Tratamiento de Homogenizacin

La homogenizacin es un tratamiento trmico cuya finalidad es la de

cambiar la microestructura en el interior del slido, ya que disuelve las

partculas intermetlicas de fases primarias, refina la estructura de grano y al

mismo tiempo transforma las mismas. Tambin tiene como beneficio principal

la reduccin de la microsegregacin, la cual mejora la respuesta de una pieza

a subsecuentes tratamientos termomecnicos. Ayuda a la reduccin de

esfuerzos internos residuales, los cuales resultan por la presencia de

gradientes de temperatura durante la solidificacin.

Es importante mencionar que durante la homogeneizacin, tambin se

produce la disolucin de partculas de segunda fase interdendrticas, sin

embargo, en aleaciones comerciales de aluminio de alta resistencia, por su

alto contenido de aleantes y fases intermetlicas no siempre es posible

disolver completamente las partculas de segunda fase interdendrticas, es por

esto que las partculas de fase AlFeSi nunca logran disolverse en la matriz de

aluminio por la baja solubilidad del Fe en el aluminio slido. (ASM Metals

Handbook, 1992) y (Garrido y Snchez, 2001)

2.6 Microscopa de Barrido

En esta tcnica la superficie de la probeta a examinar se barre con un

haz de electrones y el reflejo de stos electrones (back-scattered) se recoge

y se muestra con la misma velocidad de barrido en un tubo de rayos catdicos

(una pantalla similar a la TV). La imagen que aparecer en la pantalla, que

puede fotografiarse, representa las caractersticas de la probeta. La superficie

debe ser elctricamente conductora, independientemente de que est o no

pulida y atacada. Sus posibles aumentos son de 10 a 50 000 dimetros, con

gran profundidad de campo. Equipado con accesorios, consigue el anlisis

qumico elemental semicuantitativo de reas superficiales. (Callister, 1998)

19

2.6.1 Electrones retrodispersados

Esta tcnica se produce cuando los electrones del haz, que chocan con

los ncleos o con los electrones de los tomos de la muestran, rebotan y

escapan de ella. Este tipo de interacciones electrones-muestra se denomina

elstica y puede compararse al de una pelota (electrones) que al chocar con

una superficie sale rebotada. Los electrones retrodispersados tienen una

energa cercana a la de los electrones incidentes por lo que en el trayecto

desde su origen hasta la superficie de la muestra pueden interactuar con sus

tomos y dar lugar a otros tipos de seales (electrones secundarios, fotones,

etc.)

La produccin de los electrones retrodispersados est en ntima relacin

con el nmero atmico de los tomos que componen la muestra, de tal

manera que a mayor numero atmico, mayor nmero de electrones

retrodispersados se producirn. Esta caracterstica puede ser utilizada para

obtener informacin sobre la composicin de la muestra. (Ojeda, 1995).

2.6.2 Espectroscopia de energa dispersiva

La espectroscopia de energa dispersiva (EDS) se utiliza para identificar

la composicin elemental de una muestra. Esta tcnica se encuentra

integrada a un SEM, ya que aprovecha la energa caracterstica de los rayos X

emitidos en el SEM debido a las interacciones de su haz de electrones con el

material. La emisin de rayos X es utilizada para identificar la composicin

elemental de una muestra, ya que un tomo emite rayos X con cantidades

nicas de energa durante este proceso de transferencia. As, midiendo las

cantidades de energa presentes en los rayos X que son emitidas por un

espcimen en particular durante el bombardeo del haz de electrones, la

identidad del tomo del cual los rayos X fueron emitidos puede ser

establecida. (Mrquez, 2005)

Vous aimerez peut-être aussi

- Capitulo 3 PDFDocument11 pagesCapitulo 3 PDFluistancrediPas encore d'évaluation

- Indice General PDFDocument2 pagesIndice General PDFluistancrediPas encore d'évaluation

- Capitulo 5 PDFDocument3 pagesCapitulo 5 PDFluistancrediPas encore d'évaluation

- Referencias PDFDocument3 pagesReferencias PDFluistancrediPas encore d'évaluation

- Capitulo 1 PDFDocument6 pagesCapitulo 1 PDFluistancrediPas encore d'évaluation

- Capitulo 4 PDFDocument47 pagesCapitulo 4 PDFluistancrediPas encore d'évaluation

- Proyecto InvestigacionDocument68 pagesProyecto Investigaciontuxb92% (12)

- Portada PDFDocument5 pagesPortada PDFluistancrediPas encore d'évaluation

- Indice Figuras PDFDocument3 pagesIndice Figuras PDFluistancrediPas encore d'évaluation

- Indice Tablas PDFDocument2 pagesIndice Tablas PDFluistancrediPas encore d'évaluation

- Lista de Abreviaturas PDFDocument1 pageLista de Abreviaturas PDFluistancrediPas encore d'évaluation

- Indice Tablas PDFDocument2 pagesIndice Tablas PDFluistancrediPas encore d'évaluation

- SOLIDIFICACIONDocument6 pagesSOLIDIFICACIONleonardoPas encore d'évaluation

- Conv 3F 15kva Hasta 800kva - 15 y 34,5kv - 01278Document3 pagesConv 3F 15kva Hasta 800kva - 15 y 34,5kv - 01278Victor OrtegaPas encore d'évaluation

- Practica 7Document11 pagesPractica 7PaolaGonzalezPas encore d'évaluation

- WPS precalificada SMAW variables esencialesDocument6 pagesWPS precalificada SMAW variables esencialesJahir Morales100% (1)

- Corrosión Del Acero en Elementos de Hormigón Armado: Vigas y ColumnasDocument6 pagesCorrosión Del Acero en Elementos de Hormigón Armado: Vigas y ColumnasRubén Darío EspinozaPas encore d'évaluation

- Niquelado CromadoDocument16 pagesNiquelado CromadoEdwins Ruiz DiazPas encore d'évaluation

- Procesos Tecnológicos para La Obtención Del Acero, Hornos BOF, Eléctricos, Convertidor Bessenmer y ThomasDocument10 pagesProcesos Tecnológicos para La Obtención Del Acero, Hornos BOF, Eléctricos, Convertidor Bessenmer y ThomasJair Avila GomezPas encore d'évaluation

- Comparativo - Analisis de AguaDocument8 pagesComparativo - Analisis de Aguajose mezaPas encore d'évaluation

- IGUBA - Soldaduras SNAW 2020Document66 pagesIGUBA - Soldaduras SNAW 2020Manuel LiñeiroPas encore d'évaluation

- Articulo Procesos IDocument8 pagesArticulo Procesos IAndres MolinaPas encore d'évaluation

- 1 2011 Introduccion A La Siderurgia PDFDocument21 pages1 2011 Introduccion A La Siderurgia PDFrocktallicaPas encore d'évaluation

- BOTEC Lead Free LF96 - LF97 GE.135 REV 004 - EspanholDocument5 pagesBOTEC Lead Free LF96 - LF97 GE.135 REV 004 - EspanholYolanda SallaPas encore d'évaluation

- TorqueDocument10 pagesTorqueivanrockerJM50% (2)

- Tabla de ConversionesDocument25 pagesTabla de ConversionesHugo Peralta50% (4)

- Desgaste de Los AngelesDocument8 pagesDesgaste de Los AngelesJose Luis DiazPas encore d'évaluation

- Trabajo (Titanio y Tugsteno)Document25 pagesTrabajo (Titanio y Tugsteno)Steve LendlPas encore d'évaluation

- Sellos de construcciónDocument1 pageSellos de construcciónRaul H CastroPas encore d'évaluation

- EDEMSADocument91 pagesEDEMSAgluna29100% (1)

- Linc Torch Brochure EsDocument16 pagesLinc Torch Brochure EsdietersimaPas encore d'évaluation

- Geominas 76Document76 pagesGeominas 76GEOMINASPas encore d'évaluation

- Presentación 1 20.09.22Document33 pagesPresentación 1 20.09.22Stephanie QuispePas encore d'évaluation

- Tension Admisible Del AluminioDocument7 pagesTension Admisible Del AluminioLuis RochaPas encore d'évaluation

- Acondicionamiento de MetalDocument9 pagesAcondicionamiento de MetalLuigui EDPas encore d'évaluation

- Boletà - N de Especificaciones 842-31SDocument20 pagesBoletà - N de Especificaciones 842-31SJuan Jose PerezPas encore d'évaluation

- Monografia de Aleación de MetalesDocument24 pagesMonografia de Aleación de MetalesFrankPas encore d'évaluation

- 0 - Actividad Asincrónica Inducción - Alumno1Document2 pages0 - Actividad Asincrónica Inducción - Alumno1Diego ValdezPas encore d'évaluation

- 2320 8342 1 PBDocument14 pages2320 8342 1 PBmilagrosPas encore d'évaluation

- ZINCADODocument10 pagesZINCADOHomuraChan50% (2)

- Aceros Al Carbono PDFDocument1 pageAceros Al Carbono PDFshalometePas encore d'évaluation

- Acidos Meta, Piro, Orto AcidosDocument2 pagesAcidos Meta, Piro, Orto AcidosCarla Fernandez100% (1)