Académique Documents

Professionnel Documents

Culture Documents

Opex

Transféré par

Miguel G. BaezTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Opex

Transféré par

Miguel G. BaezDroits d'auteur :

Formats disponibles

Introduccin:

En este documento se trata de explicar los grandes paradigmas sobre los sistemas de

manufactura comentando los elementos principales que han sido pautas en el

desarrollo de la competitividad global. As como tambin identificar el marco de las

OPEX involucradas en el mejoramiento continuo en un sistema de manufactura.

Objetivo:

Llevar a cabo una investigacin en la que se explique la forma en que los sistemas de

manufactura se han ido desarrollando, mencionando todos aquellos autores o filosofas

que se vieron involucrados en el desarrollo de los mismos.

Alcances:

La investigacin contempla desde la recopilacin de informacin, anlisis y estudio de

la informacin y la entrega de la misma; todo esto contemplando la unidad temtica 1.

Limitaciones:

Dentro de las limitantes podemos encontrar la poca informacin encontrada en libros

as como el tiempo que conlleva el buscar varias fuentes de informacin.

CONTENIDO:

1.1 Taylorismo:

El taylorismo, hace referencia a la divisin de las distintas tareas del proceso de

produccin. Fue un mtodo de organizacin, cuyo fin era aumentar la productividad y

evitar el control que el obrero poda tener en los tiempos de produccin. Est

relacionado con la produccin en cadena.

Principios de la organizacin cientfica del trabajo

Taylor elabor un sistema de organizacin racional del trabajo, un planteamiento

integral que luego fue conocido como taylorismo. Se basa en la aplicacin de mtodos

cientficos de orientacin positivista y mecanicista al estudio de la relacin entre el

obrero y las tcnicas modernas de produccin industrial, con el fin de maximizar la

eficiencia de la mano de obra, mquinas y herramientas, mediante la divisin

sistemtica de las tareas, la organizacin racional del trabajo en sus secuencias y

procesos, y el cronometraje de las operaciones, ms un sistema de motivacin

mediante el pago de primas al rendimiento, suprimiendo toda improvisacin en la

actividad industrial.

Frederick W. Taylor intent eliminar por completo los movimientos innecesarios de los

obreros con el deseo de aprovechar al mximo el potencial productivo de la industria.

Hizo un estudio con el objetivo de eliminar los movimientos intiles y establecer por

medio de cronmetros el tiempo necesario para realizar cada tarea especfica.

La organizacin cientfica del trabajo en la revolucin industrial

Al taylorismo como mtodo de trabajo, se lo denomin organizacin cientfica del

trabajo o gestin cientfica del trabajo, entendida como forma de direccin que asigna al

proceso laboral los principios bsicos del mtodo cientfico, indicando as el modo

ptimo de llevar a cabo un trabajo y repartiendo las ganancias con los trabajadores.

Se basa en la divisin del trabajo en direccin y trabajadores, la subdivisin de las

tareas en otras ms simples y en la remuneracin del trabajador segn el rendimiento.

El sistema de Taylor baj los costos de produccin porque se tenan que pagar menos

salarios, las empresas incluso llegaron a pagar menos dinero por cada pieza para que

los obreros se diesen ms prisa. Para que este sistema funcionase correctamente era

imprescindible que los trabajadores estuvieran supervisados y as surgi un grupo

especial de empleados, que se encargaba de la supervisin, organizacin y direccin

del trabajo.

Este proceso se enmarc en una poca (fines del siglo XIX) de expansin acelerada de

los mercados que llev al proceso de colonialismo, que termin su cruzada frentica en

tragedia a travs de las guerras mundiales. Su obsesin por el tiempo productivo lo

llev a trabajar el concepto de cronmetro en el proceso productivo, idea que superara

a la de taller, propia de la primera fase de la Revolucin Industrial. La organizacin del

trabajo taylorista transform a la industria en los siguientes sentidos:

Aumento de la destreza del obrero a travs de la especializacin y el conocimiento

tcnico.

Mayor control de tiempo en la planta, lo que significaba mayor acumulacin de

capital.

Idea inicial del individualismo tcnico y la mecanizacin del rol.

Estudio cientfico de movimientos y tiempo productivo.

La divisin del trabajo planteada por Taylor efectivamente reduce los costos y

reorganiza cientficamente el trabajo.

Segn el propio Taylor, las etapas para poner en funcionamiento su sistema de

organizacin del trabajo eran las siguientes:

1. Hallar diez o quince obreros (si es posible en distintas empresas y de distintas

regiones) que sean particularmente hbiles en la ejecucin del trabajo por analizar.

2. Definir la serie exacta de movimientos elementales que cada uno de los obreros

lleva a cabo para ejecutar el trabajo analizado, as como los tiles y materiales que

emplea.

3. Determinar con un cronmetro el tiempo necesario para realizar cada uno de

estos movimientos elementales y elegir el modo ms simple de ejecucin.

4. Eliminar todos los movimientos mal concebidos, los lentos o intiles.

5. Tras haber suprimido as todos los movimientos intiles, reunir en una secuencia

los movimientos ms rpidos y los que permiten emplear mejor los materiales ms

tiles.

La aplicacin del sistema de Taylor provoc una baja en los costos de produccin

porque signific una reduccin de los salarios. Para estimular a los obreros a

incrementar la produccin, muchas empresas disminuyeron el salario pagado por cada

pieza. Hacia 1912 y 1913 se produjeron numerosas huelgas en contra de la utilizacin

del sistema de Taylor.

Quedaba atrs, definitivamente, la poca en que el artesano poda decidir cunto

tiempo le dedicaba a producir una pieza, segn su propio criterio de calidad. Ahora, el

ritmo de trabajo y el control del tiempo de las tareas del trabajador estaban sujetos a las

necesidades de la competencia en el mercado.

Los principales puntos del modelo de organizacin de Taylor fueron determinar

cientficamente trabajo estndar, crear una revolucin mental y un trabajador funcional.

A finales del s. XIX, principios del XX nos encontramos dos esferas sociales

diferenciadas: el campo y la fbrica. Hay una tendencia a la mayor divisin social del

trabajo: tareas cada vez ms simples, parcelacin progresiva de las tareas. Los fines

del modelo consistan en aumentar la productividad, consiguiendo ms por menos,

cuestin que desemboca en la descualificacin de los obreros.

Con la divisin del trabajo se eliminan costos y el trabajo artesanal, se consigue que el

conocimiento pase a los ingenieros, los oficios dejan de tener la posicin preferente y

negociadora que tenan hasta el momento, as el trabajador pierde ese poder

negociador como resultado de la conversin a tareas simples. La fragmentacin del

trabajo produce una descualificacin al destruirse los antiguos oficios, fragmentndolos

y descomponindolos, aumentando la eficiencia y bajando los costos ya que al

trabajador que lleva a cabo tareas simples se le paga menos. Este sistema conlleva un

problema: el monopolio del conocimiento, inters en que ese conocimiento no

trascienda para as lograr mantener aqul rgimen.

Fordismo:

El trmino fordismo se refiere al modo de produccin en serie que llevo a la prctica

Henry Ford; fabricante de coches de Estados Unidos. Este sistema supone una

combinacin de cadenas de montaje, maquinaria especializada, altos salarios y un

nmero elevado de trabajadores en plantilla. Este modo de produccin resulta rentable

siempre que el producto pueda venderse a un precio bajo.

El trmino fordismo se refiere al modo de produccin en cadena que llev a la prctica

Henry Ford; fabricante de automviles de Estados Unidos.

Este sistema comenz con la produccin a partir de 1908 con una combinacin y

organizacin general del trabajo altamente especializada y reglamentada a travs de

cadenas de montaje, maquinaria especializada, salarios ms elevados y un nmero

elevado de trabajadores en plantilla y fue utilizado posteriormente en forma extensiva

en la industria de numerosos pases, hasta la dcada de los 70 del siglo XX (cuando fue

reemplazada por el Toyotismo). El fordismo como modelo de produccin resulta

rentable siempre que el producto pueda venderse a un precio relativamente bajo en

relacin a los salarios promedio, generalmente en una economa desarrollada.

Origen y desarrollo del fordismo

El fordismo apareci en el siglo XX promoviendo la especializacin, la transformacin

del esquema industrial y la reduccin de costos. La diferencia que tiene con el

taylorismo, es que sta innovacin no se logr principalmente a costa del trabajador

sino a travs de una estrategia de expansin del mercado. La razn es que si hay

mayor volumen de unidades de un producto cualquiera (debido a la tecnologa de

ensamblaje) y su costo es reducido (por la razn tiempo/ejecucin) habr un excedente

de lo producido que superara numricamente la capacidad de consumo de la lite,

tradicional y nica consumidora de tecnologas con anterioridad.

Aparece un obrero especializado con un status mayor al proletariado de la

industrializacin y tambin surge la clase media del modelo norteamericano que se

transformar en la cara visible del arquetipo del american way.

Pero el sistema excluye el control de tiempo de produccin por parte de la clase obrera,

como sola ocurrir cuando el obrero adems de poseer la fuerza de trabajo, posea los

conocimientos necesarios para realizar su trabajo de forma autnoma, de esta manera

el capitalista quedaba fuera de los tiempos de produccin. El fordismo (con ayuda

anterior del taylorismo) llega para romper con ese monopolio del trabajo, por un trabajo

alienante con caractersticas que llevan al obrero a perder ese "monopolio" y por ende

perder el control de los tiempos de produccin. Adems antes de esta nueva clase

trabajadora, los obreros estaban sindicados, lo cual les brindaba un respaldo frente a la

opresin capitalista, esta forma de agrupamiento lleg a Estados Unidos a travs de la

primera oleada de inmigrantes europeos, fuertemente ligados al trabajo de los

artesanos y gremios de trabajadores.

La idea de sumar la produccin en cadena a la produccin de mercancas no slo

signific las transformaciones sociales y culturales que podemos resumir en la idea de

cultura de masas o masas media.

Como prototipo se puede hablar de la creacin de automviles en serie, de la

expansin interclasista del consumo que deviene en nuevos estmulos y cdigos

culturales mediados por el capital. Tambin hay que advertir que el modelo madura bajo

el esquema econmico del keynesianismo (que lleva al Estado de bienestar) lo que

promueve un protagonismo histrico de las clases subordinadas y el amarre del capital

a consideraciones sociales y de clase. Influido todo esto por el ascenso de los

socialismos reales y el miedo a su expansin global por parte del liberalismo capitalista.

En resumen, podemos contar como elementos centrales del modelo fordista:

Aumento de la divisin del trabajo.

Profundizacin del control de los tiempos productivos del obrero (vinculacin

tiempo/ejecucin).

Reduccin de costos y aumento de la circulacin de la mercanca (expansin

interclasista de mercado) e inters en el aumento del poder adquisitivo de los

asalariados (clases subalternas a la lite).

Polticas de acuerdo entre obreros organizados (sindicato) y el capitalista.

Produccin en serie

Toyotismo:

Orgenes

El contexto de surgimiento del "TOYOTISMO", es muy complejo ya que Japn

estaba atravesando un perodo de posguerra y para poder salir adelante adecua un

nuevo sistema productivo o, dicho de otra manera, una forma de organizar a la

produccin y a los trabajadores. Una nueva relacin entre capital y trabajo.

Despus de la Segunda Guerra Mundial la burguesa japonesa se encontraba

derrotada, en un perodo de extrema debilidad. Se libr una batalla entre el movimiento

obrero japons y las fuerzas de ocupacin militar del imperialismo norteamericano. El

crecimiento ms rpido fue el de la Confederacin de Sindicatos de Industria

(Sambets), dirigida por comunistas, que pasan de nada en el '45 a una organizacin

de 1.600.000 a fines del '46.

Los propietarios y los dirigentes de las fbricas que haban acumulado enormes stock

de materiales, cuyos precios evaporan da a da, se rehusaban a hacer funcionar sus

fbricas; en estas empresas los trabajadores tomaron el poder y volvieron ellos mismos

a poner la produccin en marcha, poniendo a los directivos bajo su control. Aun all

donde no haban tomado las fbricas en sus manos, los trabajadores crearon dentro de

las firmas situaciones tales que podran llevarlos fcilmente al control de la produccin.

El gobierno japons, con el apoyo de su ocupante norteamericano, tom rpidamente

una actitud dura en relacin a estos alzamientos populares, declarando ilegal el control

de la produccin. Los trabajadores tomaron entonces la ofensiva, lanzando olas de

huelgas en la industria. El conjunto del movimiento obrero cierra las fbricas y prepara

una huelga general de naturaleza poltica. Este perodo de alza obrera no dura ms de

dos o tres aos. Con el comienzo de la guerra Fra y con la Revolucin China, el

gobierno de ocupacin de Estados Unidos cambia su poltica y decide utilizar a Japn y

al capitalismo japons como la vanguardia en la cruzada anticomunista y

antirrevolucionaria en Asia. El puntapi inicial fue quebrar la huelga general convocada

para el 1 de febrero de 1947.

La guerra de Corea estall en 1950, sta se recordara ms tarde como un don del cielo

para Japn, ya que Estados Unidos realiz una inversin muy fuerte de capital para

reabrir las fbricas de armamentos. Con el estallido de esta guerra en Japn comienza

la innovacin tecnolgica en la siderurgia.

El capitalismo japons, adquiere nueva vida debido a la guerra de Corea. Durante este

perodo previo a la democracia de posguerra se desarroll un movimiento obrero

politizado, que lleg a la confrontacin con el poder poltico de la ocupacin de Estados

Unidos y sus auxiliares japoneses.

Japn recobra su independencia el 28 de abril de 1952. Se admite que en 1955 la

democracia de posguerra se impone como sistema estable de dominacin interior de

Japn. Muto Ichiyo seala que para la dcada del '60 se da un periodo de crecimiento

rpido con la derrota de dos grandes luchas y el anuncio del "programa de duplicacin

de las ganancias.

Toyota capt por primera vez la atencin mundial en los ochenta, cuando se intua que

haba algo especial en la eficiencia y la calidad japonesas. Los coches japoneses

duraban ms que los coches americanos y requeran muchas menos reparaciones. En

los aos 90 se hizo evidente que haba un plus (alguna cosa ms especial) en Toyota

comparada con los dems fabricantes de automviles en Japn. No fueron los diseos

atractivos o las prestaciones, aunque el montaje fuera ms cuidado y los diseos

mucho ms refinados.

Era la forma en que Toyota diseaba y fabricaba los coches que los elevaba a una

consistencia increble en su proceso y su producto. Toyota diseaba coches ms

rpido, con ms fiabilidad, a un coste competitivo y pagando los sueldos relativamente

altos de los trabajadores japoneses. Igualmente impresionante era que cada vez que

Toyota mostraba una aparente debilidad y pareca vulnerable a sus competidores,

Toyota milagrosamente solucionaba el problema y continuaba an con ms fuerza. Es

cierto que Toyota es el tercer fabricante de coches ms grande en el mundo, detrs de

General Motors y de Ford, con una venta global de 6 millones de vehculos por ao en

170 pases. Aunque de todos modos, Toyota es mucho ms rentable que cualquier otro

fabricante de automviles.

Gran parte del xito de Toyota proviene de su increble reputacin de calidad. Los

consumidores saben que pueden confiar en su vehculo Toyota para trabajar desde el

primer da y durante tiempo, mientras muchas de las compaas norteamericanas y

europeas de automviles producen vehculos que funcionan bien cuando son nuevos,

pero seguramente ya debern pasar por el taller al cabo de un ao. Cul es el secreto

del xito de Toyota? La increble consistencia del rendimiento de Toyota es el resultado

directo de su excelencia operacional. Toyota ha convertido a su excelencia operacional

en un arma estratgica.

Esta excelencia operacional est basada en parte en herramientas y mtodos de

mejora de calidad, hechas famosas por Toyota en el mundo de la fabricacin, como

jusl-in-time, kaizen, flujo pieza a pieza, jidoka, y heijunka. Estas tcnicas

han ayudado a expandir la revolucin lean manufacturing. Pero las herramientas y las

tcnicas no son ninguna arma secreta para transformar un negocio.

El xito de Toyota al implementar estas herramientas proviene de la filosofa ms

profunda del negocio basada en su comprensin y en la motivacin de la gente.

Su xito est finalmente basado en su habilidad para cultivar el liderazgo, los equipos, y

la cultura, para proyectar una estrategia, para construir relaciones con los proveedores

y para mantener una organizacin del aprendizaje.

El documento interno del modelo Toyota para sus propsitos de formacin. Los catorce

principios se incorporan en estos cuatro niveles de este documento (Genchi, Genbutsu,

Kaizen, Respeto y trabajo en equipo y desafo) y se relacionan con las cuatro

categoras de principios: Filosofa, Proceso, Gente y resolucin de Problemas.

El modelo Toyota y el sistema de produccin de Toyota (el mtodo de fabricacin de

Toyota) son la doble hlice del ADN de Toyota; defini su estilo directivo y lo que hace

nica a esta compaa.

El sistema de produccin de Toyota (tps) y el lean production

El sistema de produccin de Toyota es una aproximacin nica a la produccin. Es la

base de gran parte del movimiento kan production que ha dominado las tendencias de

produccin (juntamente con seis sigma) durante los ltimos diez aos.

A pesar de la gran influencia del movimiento kan, espero mostrar en este libro que

muchos de los intentos de implementar kan han sido bastante superficiales. La razn es

que muchas compaas se concentran demasiado en herramientas como las 5S y el

JIT, sin entender el kan como un sistema completo que debe incorporar tambin una

organizacin cultural; En muchas compaas donde el kan se ha implementado, la

direccin no estaba involucrada en el da a da ni en la mejora continua que forman

parte del kan. La realidad de Toyota es muy diferente.

Qu es exactamente una empresa kan? Se podra decir que es el resultado final de

aplicar el sistema de produccin de Toyota a todas las reas del negocio. En su

excelente libro Lean Thinhing, Jaines Womack y Daniel jones definen el lean

manufacturing como un proceso de cinco pasos: definir el valor del cliente, definir el

flujo de valor, hacerlo fluir, tirarlo (pul) desde el final (cliente) y perseguir la

excelencia.

Para una produccin kan se requiere una mentalidad que enfoque la realizacin del

flujo de producto a travs de procesos de valor aadido, sin interrupcin (flujo pieza a

pieza), con un sistema pul que avanza desde el final a partir de la demanda del cliente

completando slo lo que la siguiente operacin necesita o se ha llevado, en intervalos

cortos, y en una cultura en que cada uno est continuamente persiguiendo la mejora.

Taiichi Ohno, fundador del TPS, lo dijo de forma ms sucinta:

Lo que lodos controlamos es la cronologa desde el momento del pedido del

cliente hasta que cobramos. Durante el proceso todos estamos reduciendo ese

tiempo y eliminando el desperdicio que no aade valor.

ADN TOYOTA

Toyota desarroll su sistema de produccin despus de la segunda guerra mundial, en

una situacin y frente unas condiciones de negocio muy diferentes de las de Ford y GM.

Mientras que Ford y GM usaban la produccin en masa, las economas de escala y las

grandes mquinas para producir el mayor nmero de piezas y lo ms econmicas

posible, el mercado de Toyota en la posguerra japonesa era pequeo. Toyota adems

deba fabricar una gran variedad de productos en la misma lnea de montaje para

satisfacer a sus clientes. Por eso, la clave de sus operaciones fue la flexibilidad.

Esto ayud a Toyota a hacer un descubrimiento crtico; cuando los tiempos totales (lead

time) se reducen y el inters se centra en flexibilizar las lneas de produccin, se

consigue una calidad ms alta, una mejor respuesta al cliente, una mejor productividad

y una mejor utilizacin de la maquinaria y del espacio.

El objetivo de Toyota en los aos 40 y 50 de eliminar el tiempo y el material

desperdiciado en cada uno de los pasos del proceso de produccin estaba diseado

para hacer frente a las mismas condiciones que se encuentran muchas empresas hoy

en da: la necesidad de procesos ms rpidos y flexibles, haciendo lo que quieren los

clientes, cuando lo quieren, con la mejor calidad y a un coste competitivo.

El inters en el flujo ha continuado como una de las bases del xito global de Toyota

en el siglo xxi. Compaas como Dell tambin se han convertido en famosas por usar

lead times cortos, con alta rotacin de inventarios, que son pagados rpidamente, para

tambin rpidamente desarrollar una compaa de crecimiento rpido.

Pero incluso Dell est tan solo iniciando el camino para poder convertirse en la

sofisticada empresa lean que Toyota ha desarrollado durante dcadas de

aprendizaje y de duro trabajo.

El Sistema de Produccin Toyota ha sido aclamado desde hace tiempo como la fuente

del desempeo sobresaliente de Toyota como fabricante. Las prcticas distintivas del

sistema por ejemplo las tarjetas kanban y los crculos de calidad - se han adoptado

ampliamente en otros lados. De hecho, siguiendo un esfuerzo por compararse contra

las mejores compaas de manufactura del mundo, GM, Ford y Chrysler han generado

de forma independiente iniciativas mayores para desarrollar sistemas de produccin

como el de Toyota.

Lo que es curioso es que muy pocos fabricantes han logrado imitar a Toyota con xito

a pesar de que la compaa ha sido extraordinariamente abierta sobre sus prcticas.

Entonces, Por qu es tan difcil descifrar el Sistema de Produccin de Toyota?

Pensamos que la respuesta radica en que los visitantes, confunden las prcticas y

herramientas que ven en sus visitas a las plantas, con el sistema mismo.

Eso les hace imposible resolver una paradoja aparente del sistema: que las actividades,

conexiones y flujos de produccin de una fbrica de Toyota estn rgidamente

estructuradas, y al mismo tiempo las operaciones de Toyota son altamente flexibles y

adaptables.

Constantemente se reta a las actividades y procesos y se les lleva a un nivel de

desempeo ms alto, permitindole a la compaa innovar y mejorar continuamente.

Para entender el xito de Toyota, tienes que desenredar esta paradoja tienes que ver

que la gran rigidez de las especificaciones son precisamente lo que hace posible la

flexibilidad y creatividad.

Cada vez que Toyota define una especificacin, est estableciendo una serie de

hiptesis que pueden ser probadas. En otras palabras, est siguiendo el mtodo

cientfico.

Para realizar cualquier cambio, Toyota utiliza un riguroso mtodo de solucin de

problemas, que requiere una evaluacin detallada del estado actual de las cosas y un

plan de mejora que es, en realidad, una prueba experimental de los cambios

propuestos. Si no se tuviera ese rigor cientfico, los cambios en Toyota no seran ms

que prueba y error una caminata a ciegas por la vida.

El hecho de que el mtodo cientfico est tan embebido en Toyota explica el por qu el

alto grado de especificacin y estructura de la compaa no promueven un ambiente de

rdenes verticales y controles que uno esperara ver. De hecho, al observar a la gente

realizar su trabajo y disear procesos productivos, el sistema en realidad estimula a los

trabajadores y gerentes a enfrascarse en el tipo de experimentacin que es

ampliamente reconocida como la piedra angular de una organizacin que aprende.

Eso es lo que distingue a Toyota del resto de las compaas que estudiamos.

El Sistema de Produccin Toyota y el mtodo cientfico que le da soporte no fueron

impuestos en Toyota ni siquiera fueron escogidos conscientemente. El sistema creci

de forma natural del trabajo de la compaa despus de ms cinco dcadas.

Como resultado, nunca ha sido puesto por escrito, y los trabajadores de Toyota

frecuentemente no son capaces de describirlo. Es por ello que es tan difcil para los

externos comprenderlo. Se describen cuatro principios tres reglas de diseo, que

muestran como Toyota prepara todas sus operaciones como experimentos, y una regla

de mejora, que describe como Toyota ensea el mtodo cientfico a los trabajadores en

todos los niveles de la organizacin.

Son estas reglas y no las prcticas y herramientas que la gente observa durante sus

visitas a las plantas- las que en nuestra opinin conforman la esencia dcl sistema de

Toyota. Por ello pensamos en las reglas como el DNA del Sistema de Produccin

Toyota.

Regla Uno: Cmo Trabaja la Gente

Los gerentes de Toyota reconocen que el diablo est en los detalles; por eso se

aseguran que todo el trabajo sea altamente especificado en cuanto a su, secuencia,

tiempo y resultado.

Regla 2: Cmo se Conecta la Gente

Mientras la primera regla explica como realiza la gente las actividades de su trabajo

individual, la segunda regla explica cmo se conectan unos con otros. Expresamos esta

regla como sigue: toda conexin debe ser estandarizada y directa, especificando sin

ambigedad a la gente involucrada, la forma y cantidad de los bienes y servicios a ser

entregados, y el tiempo esperado para que la peticin sea cumplida. La regla genera

una relacin cliente-proveedor entre cada persona y el individuo responsable de darle a

esa persona los bienes o servicios especficos. Como resultado, no hay zonas grises

para decidir quin provee qu, a quien, y cundo.

Cuando un trabajador hace una requisicin de partes, no hay confusin sobre el

proveedor, la cantidad requerida o el tiempo para la entrega. De forma similar, cuando

una persona requiera ayuda, no hay confusin en quin debe drsela, cmo se

disparar la ayuda y qu servicios sern entregados.

La verdadera pregunta que nos ocupa es si la gente interacta de forma diferente en

Toyota que en otras compaas. En Toyota, las tarjetas kanban y otros mecanismos

como los cordones andon establecen lazos directos entre proveedores y clientes. Las

conexiones son tan suaves como la transferencia de una estafeta en el mejor equipo

olmpico de relevos porque estn igual de bien pensadas y ejecutadas. De igual forma,

el nmero de trabajadores en un equipo se determina por los tipos de problemas que se

espera ocurran, el nivel de asistencia que requieren los miembros del equipo y las

destrezas y habilidades del lder del equipo.

Otras compaas dedican grandes recursos a coordinar a la gente, pero sus conexiones

no son tan directas y sin ambigedad. En la mayora de las plantas, las peticiones de

materiales o asistencia frecuentemente toman una ruta revuelta desde el trabajador

hacia el proveedor, va un intermediario. Cualquier supervisor puede responder

cualquier peticin de ayuda porque no se ha definido a una persona especfica.

Las desventajas de este enfoque, como lo sabe Toyota, es que cuando algo es

problema de todos, se convierte en problema de nadie. El requisito de que la gente

responda las peticiones de suministro en un tiempo especfico reduce todava ms la

posibilidad de variacin. Esto es particularmente cierto en las peticiones de servicios.

Se espera que un trabajador que se encuentra con un problema solicite asistencia de

inmediato. Se espera que el asistente designado responda inmediatamente y resuelva

el problema dentro del tiempo de ciclo del operador.

Regla 3: Cmo se Construye la Lnea de Produccin

Todas las lneas de produccin en Toyota tienen que ser diseadas para que todo

producto o servicio fluya en una ruta simple y especificada. Esa ruta no debe cambiar a

menos que la lnea de produccin se expresamente rediseada. Por lo tanto, en

principio no debe haber bifurcaciones o loops que revuelvan el flujo en ninguna de las

cadenas de abastecimiento de Toyota.

El punto es que cuando las lneas de produccin se disean de acuerdo a la regla 3, los

bienes y servicios no fluyen a la siguiente mquina o persona disponible, sino haca

persona o mquina especfica. Si por alguna razn esa persona o mquina no est

disponible, Toyota lo ve como un problema que pudiera requerir un rediseo de la lnea.

La estipulacin de que cada producto siga una ruta simple y pre-especificada no

significa que cada ruta est dedicada a un solo producto particular. Ms bien lo

contrario: cada lnea de produccin en Toyota tpicamente alberga muchos ms tipos de

productos que sus contrapartes en otras compaas. La tercer regla no aplica

solamente a productos aplica tambin a servicios, como peticiones de ayuda.

Al requerir que toda ruta sea especfica, la regla asegura que se ocurra un experimento

cada vez que se utiliza la ruta. La hiptesis inmersa dentro de una ruta diseada

conforme a la regla 3es que todo proveedor conectado a la ruta es necesario, y que

cualquier proveedor que no est conectado no es necesario. Si se encuentra que los

trabajadores del proveedor de autopartes necesitan enviar la produccin a otra mquina

o estacin de soldadura, o si empiezan a solicitar ayuda de alguien diferente a sus

ayudadores designados, pueden concluir que la demanda o capacidad real no est de

acuerdo a sus expectativas. Tampoco habra ambigedad de cul prensa o soldadora

est involucrada en el problema de capacidad. Nuevamente los trabajadores tendran

que revisar el diseo de su lnea de produccin.

Regla 4: Cmo Mejorar

Identificar los problemas es slo el primer paso. Para que la gente pueda realizar

cambios efectivos consistentemente, deben saber cmo cambiar y quin es el

responsable de hacer los cambios. Toyota le ensea a la gente explcitamente como

mejorar, sin esperar que lo aprendan solamente de su experiencia personal. Aqu es

donde entra la regla de la mejora. Especficamente, la regla 4 estipula que cualquier

mejora a las actividades de produccin, a las conexiones entre trabajadores o

mquinas, o a las rutas de flujo, debe realizarse da acuerdo al mtodo cientfico, bajo la

gua de un maestro, y al nivel ms bajo posible de la organizacin.

El Impacto Organizacional en las Reglas

Al darle la capacidad y responsabilidad a la gente de realizar y mejorar su propio

trabajo, al estandarizar las conexiones entre clientes y proveedores individuales, y al

empujar que la solucin de problemas de conexiones y flujos se d al nivel ms bajo

posible, las reglas generan una organizacin con una estructura modular anidada,

parecida a las muecas rusas que vienen una dentro de la otra. El gran beneficio de las

organizaciones modulares y anidadas, es que las personas pueden realizar cambios a

unas partes, sin afectar adversamente a otras partes. Por eso los gerentes de Toyota

pueden delegar tanta responsabilidad sin crear un caos. Otras compaas que siguen

las reglas tambin vern que es posible cambiar sin tener que experimentar una

disrupcin innecesaria.

Contramedidas en el Sistema de Produccin Toyota

Toyota no considera las herramientas o prcticas tales como el kanban o cordones

andon, que muchos de los externos han observado y copiado- como una parte

fundamental del Sistema de Produccin Toyota. Toyota las usa simplemente como

respuestas temporales a problemas especficos, que servirn hasta que se encuentre

un mejor enfoque o las condiciones cambien.

Se refieren a ellas como contramedidas en lugar de soluciones, porque eso

implicara que son una solucin permanente a un problema. Con el pasar de los aos,

la compaa ha desarrollado un robusto conjunto de herramientas y prcticas que utiliza

como contramedidas, pero muchas cambian o son eliminadas al realizarse mejoras.

Por lo tanto el que una compaa use o no una herramienta o prctica en particular no

es una indicacin de si verdaderamente est aplicando las reglas de Toyota para el

diseo y la mejora.

Particularmente, contrario a la impresin de que el concepto de cero inventarios est en

el corazn del sistema Toyota, hemos observado casos en los que tit en realidad crece

sus inventarios de materiales como una contramedida. El sistema ideal no requerira

inventario, pero en la prctica, algunas circunstancias pueden requerirlo:

Demoras o rendimiento impredecibles.

Tiempos de cambio prolongados.

Volatilidad en la mezcla y volumen de la demanda del cliente.

1.3 14 Principios de TOYOTA

Principio 1. Base sus decisiones de gestin en una filosofa a largo plazo, a

expensas de lo que suceda con los objetivos financieros a corto plazo

Toyota presenta un proyecto a largo plazo, que gua sus decisiones, incluso a

expensas de los resultados a corto plazo. A diferencia de otras compaas, Toyota no

menciona al accionista ni la calidad en su misin. Da por supuesto que producir un

producto de calidad que se venda bien y sea rentable para sus propietarios, es

condicin necesaria para alcanzar su verdadera misin:

1. Contribuir al crecimiento econmico del pas en el que se encuentre localizada

(socios externos)

2. Contribuir a la estabilidad y al bienestar de todos miembros de la organizacin

(socios internos)

3. Contribuir al crecimiento global de Toyota

En Toyota, la primera reaccin ante una cada de las ventas no es reducir la plantilla

sino aprovechar la oportunidad para mejorar mirando al futuro; igualmente, tampoco

despide a personas cuyo trabajo ya no sea necesario como consecuencia de las

acciones de mejora implementadas. Esto es clave para poder mantener una mejora

continua.

De este modo, Toyota consigue aprovechar, muy por encima de otras organizaciones,

el enorme potencial que supone una organizacin alineada, que se siente responsable

de su futuro y que toma decisiones dentro del marco haz lo correcto para la compaa,

sus empleados, el cliente y para la sociedad, tratndolo como un conjunto.

Principio 2. Cree procesos en flujo continuo para hacer que los problemas

salgan a la superficie

El ideal de flujo es el flujo pieza a pieza, con inventarios cero y fabricados al ritmo

que marca el cliente (takt time), porque obliga a eliminar todos los despilfarros y

reta a la gente a pensar y mejorar para lograrlo. Sin olvidar que el inventario es

MUDA, suele ser necesario para permitir un flujo suave. Una herramienta de

ayuda es el Mapa del flujo de valor.

Principio 3. Utilice sistemas PULL (tirar) para evitar producir en exceso

El cliente, interno o externo, debe tirar de la produccin. Como se ha comentado antes,

el ideal de flujo es el flujo pieza a pieza con inventarios cero y fabricados al ritmo

que marca el cliente. Sin embargo, el TPS no es un sistema de inventario cero.

Depende de almacenes de materiales que son rellenados usando sistemas PULL

Toyota utiliza el sistema KANBAN para controlar el compromiso entre la necesidad de

inventarios y el MUDA. KANBAN significa seal, y puede ser de cualquier tipo (tarjetas,

carros).

Con esto se consigue mantener los inventarios necesarios totalmente controlados. El

sistema KANBAN, sustituye a los MRPs en la gestin de los talleres LEAN, dejando

stos para el carga-capacidad o la planificacin a medio-largo plazo.

El extremo opuesto son los sistemas PUSH, que utilizan los sistemas de produccin

en masa, empujando material aguas abajo sin importar su necesidad; cada rea

busca su mxima eficiencia local, independiente de las necesidades del flujo global. El

TPS reserva el sistema PUSH para casos puntuales como envos transocenicos.

Principio 4. Nivele la carga de trabajo (HEIJUNKA)

Este principio matiza de nuevo el concepto de flujo ideal. Propone un cierto

desacoplamiento del PULL del cliente para minimizar otros dos tipos de despilfarros,

el MURI (sobrecarga del personal o de las mquinas) y el MURA (desnivelado).

La propuesta consiste en nivelar la carga de trabajo a travs de planes que utilicen los

inventarios y las previsiones de demanda razonablemente. Esto, junto con lotes de

fabricacin pequeos, permitir mantener una alta flexibilidad respecto a los

requerimientos del cliente de forma estable en el tiempo.

Principio 5. Cree una cultura de parar a fin de resolver los problemas, para

lograr una buena calidad a la primera

La base es involucrar a todas las personas del equipo para que unan ejecucin y

calidad, as se detectan los problemas en el mismo momento de producirse. La

inmediatez en la deteccin y el hecho de que sea el propio equipo que realiza la

tarea (donde reside el conocimiento) el que busca la causa raz incrementa las

probabilidades de xito. Los 5 por qu o el diagrama de Ishikawa son

herramientas muy tiles para encontrar la causa raz de los problemas. A partir de

la deteccin de la causa raz, hay que implementar contramedidas para que el

problema no se repita.

Algunas son los poka-yoke (sistemas anti-error), los sistemas para que las

mquinas detecten anormalidades, trasladar las lecciones aprendidas (paneles,

reuniones, etc.) El modelo Toyota consiste en incorporar en la cultura (de la

empresa) la filosofa de parar o bajar el ritmo para lograr una buena calidad a la

primera para mejorar la productividad a largo plazo.

Principio 6. Las tareas estandarizadas son el fundamento de la mejora

continua y de la autonoma del empleado

En el tema de la estandarizacin se suelen presentar dos posturas enfrentadas:

los que defienden que lo que no est escrito no existe y los que defienden que

lo escrito est muerto. El TPS plantea que los estndares estn para

matarlos, pero mientras estn vigentes, representan la mejor prctica conocida y

permiten reducir la variacin, saber qu es lo que hay que mejorar y dan

autonoma al trabajador. Se crea un ciclo (mejora continua): el individuo innova y

el equipo documenta y repite.

Los estndares deben ser creados por los propios miembros de cada equipo

(donde reside el conocimiento). No por departamentos ajenos a la aplicacin, que

en su afn de estandarizar toda la empresa, la colapsan y la llenan de MUDA.

Principio 7. Utilice el control visual de modo que no se oculten los

problemas

Lo ms conocido en este apartado son las 5 Ss. Pero, a veces, se olvida que

slo son la base del sistema de gestin visual, caracterstica fundamental de los

sistemas LEAN. A partir de esta base, se colocan una serie de elementos visuales

(paneles, KANBAN,), que permiten al equipo auto gestionarse.

Como los otros principios, el control visual tambin tiene aplicacin en los procesos

de gestin. Algunos ejemplos son las obeya o salas de guerra donde se visualiza

grfica- mente la situacin de un proyecto y los informes A3 que es el estndar

donde se deben presentar todos los informes (toda la informacin de un solo vistazo).

Principio 8. Utilice slo tecnologa fiable absolutamente probada que d

servicio a su personal y a sus procesos

Toyota se caracteriza por ser puntero en la utilizacin de la tecnologa, no por utilizar

tecnologa puntera. Su xito se basa en sus procesos y su gente, por lo que slo

incorpora tecnologa si refuerza estos factores, y siempre que est probada.

Toyota focaliza el uso de la tecnologa y a los departamentos de servicio en la mejora

del flujo de valor.

Principio 9. Haga crecer a lderes que comprendan perfectamente el trabajo,

vivan la filosofa y la enseen a otros

El reto real de los lideres es tener la visin a largo plazo de conocer lo que se ha de

hacer, el conocimiento de cmo se ha de hacer y la habilidad de desarrollar personas

para que puedan comprender y hacer su trabajo de forma excelentedefine el papel

ltimo del liderazgo como construir una organizacin que aprende.

Toyota utiliza principalmente la va interna para elegir a sus lderes porque considera

clave que conozcan en detalle el trabajo y la cultura de la organizacin.

Hay otras tres caractersticas del sistema Toyota que consideramos que son claves

para poder crear lderes y equipos excepcionales:

Proyecto a largo plazo.

Tolerancia al error como fuente de aprendizaje.

Equipos multifuncionales alineados con la creacin de valor, que permiten que

las personas tengan una visin ms completa de lo que se necesita para entregar

un producto al cliente.

Principio 10. Desarrolle personas y equipos excepcionales que sigan la

filosofa de su empresa

Basado en los conceptos anteriores, se crean equipos orientados al flujo de valor,

que trabajan de forma autnoma. Verdaderos equipos que se soportan en la

responsabilidad individual y autonoma de cada uno de los miembros.

Principio 11. Respete a su red extendida de socios y proveedores,

desafindoles y ayudndoles a mejorar

El concepto es la empresa extendida. Aplican los mismos criterios de relacin de

largo plazo, respeto y beneficio mutuo, mejora continua.

Principio 12. Vaya a verlo por s mismo para comprender a fondo la

situacin (GENCHI GENBUTSU)

Toyota gestiona cerca de los procesos y de las personas (gestin del conocimiento).

Los datos son, por supuesto importantes en fabricacin, pero yo pongo el mayor

nfasis en los hechos (Taiichi Ohno)

Indicadores de lo que sucede, pero es necesario que los hechos sean

verificados en el escenario por la persona que toma las decisiones, o por sus

personas de confianza.

Principio 13. Tome decisiones por consenso lentamente,

considerando concienzudamente todas las opciones; implemntelas

rpidamente.

La toma de decisiones debe contener los siguientes cinco elementos:

1. Averiguar lo que realmente est pasando (GENCHI GENBUTSU)

2. Averiguar las causas raz (5 por qu)

3. Considerar una gama de soluciones alternativas y explicar la solucin elegida

4. Crear un consenso dentro del equipo

5. Usar vehculos de comunicacin eficaces para ejecutar los pasos anteriores

Principio 14. Convirtase en una organizacin que aprende mediante la

reflexin constante (HANSEI) y la mejora continua (KAIZEN)

El camino es: cree flujo y reduzca los inventarios para que los problemas

(MUDA) salgan a la vista. Analice los problemas (5 por qu), implante

contramedidas y estandarice. Repetir este ciclo constantemente en busca de la

excelencia, hace que la organizacin se convierta en una organizacin que

aprende.

1.4 OPEX: Excelencia Operacional

La OPEX (Operational Excellence) o Excelencia Operacional es un concepto

usualmente Industrial: Las compaas operativamente excelentes ofrecen una

combinacin de calidad, precio y facilidades de compra de sus productos que ninguna

otra compaa de ese mercado puede ofrecer. No son innovadoras en cuanto a sus

productos o servicios, ni tampoco mantienen una relacin de persona a persona con

sus clientes. Funcionan muy bien, y garantizan a sus clientes precios bajos y/o un

servicio rpido y eficiente. Sin embargo recuerden que es LA CULTURA de una

empresa la que LOGRA LOS RESULTADOS.

La Excelencia Operativa busca conseguir ejecutar de la mejor manera posible en

cuanto a tiempos y costo - lo definido en la estrategia elegida. Para la excelencia

operativa se emplean herramientas como la calidad total, la reingeniera de procesos, la

gestin por procesos, herramientas de mejora continua, la incorporacin de las Nuevas

Tecnologas de la Informacin a nivel operativo, etc.

Claramente, lo ideal sera tener una estrategia diferencial y ser excelentes

operacionalmente hablando. Buscar la excelencia operativa es especialmente

importante cuando se opera sin ninguna ventaja competitiva / comparativa sobre los

competidores (algo que nos diferencie sobre nuestros rivales).

A lo largo de los aos la excelencia operacional se ha definido de muchas maneras, sin

embargo, todas las definiciones tienen en comn que la excelencia operacional

conduce a una alta calidad y productividad y a la entrega puntual de bienes y servicios

competitivos a los clientes. Mucha de esta filosofa se basa en metodologas de mejora

continua como Manufactura Esbelta, Seis Sigma y Administracin Cientfica. Sin

embargo la Excelencia Operacional va ms all.

Los 4 bloques de la Excelencia Operacional:

1er Bloque. Despliego de Estrategia.- Alinean su estrategia a la ejecucin despus de

ser bien planeada, sin embargo esta debe ser agresivamente permeada a todos los

rincones de la organizacin.

2do Bloque. Administracin del Desempeo.- Es el proceso en el que se traducen las

iniciativas de estrategias a objetivos y metas que pueden ser medidas. Esto se puede

hacer a travs de un Balanced Scorecard.

3er Bloque. Procesos de Excelencia.- Se busca un manejo de recursos bien

diseado, eficiente y efectivo, as como una cadena de valor y procesos de soporte

para resultados de clase mundial. Se buscan institucionalizar herramientas de mejora

como 8 Disciplinas, 6 sigma o manufactura esbelta, entre otras.

4to Bloque. Equipos de trabajo altamente efectivos.- Se enfocan en la fuerza laboral,

se le da empoderamiento a quien realiza el trabajo y se busca el compromiso de la

gente para con el equipo. Un ejemplo de esto es Gung Ho como filosofa de trabajo en

equipo.

CONCLUSIONES:

Se puede concluir que en lo que se refiere a la manufactura, con el pasar de los aos

se ha ido innovando y mejorando los diferentes sistemas que en su tiempo eran la

mejor manera de producir. En lo personal pienso que el sistema Toyota es uno de los

mejores sistemas de produccin ya que no producen a gran escala pero si con mucha

calidad, ya que ellos tienen la ley de que ningn producto se fabrica con error, y si

alguno llegase a fabricarse as, en este proceso ocupan la llegada de nueva tecnologa

que tambin es parte fundamental para que tengan menos errores en sus productos.

Estas mquinas estn supervisadas por personas capacitadas para solucionar

cualquier problema en su rea.

BIBLIOGRAFIA:

LIKER, J. (2004): The Toyota way, New York, Free Press.

LIKER, J. (2006): Las claves del xito de Toyota: 14 Principios gerenciales,

Barcelona, Ediciones Gestin 2000.

WOMACK J. Y JONES D. (2005): Lean Thinking, Barcelona, Ediciones Gestin

2000.

Vous aimerez peut-être aussi

- Taylorismo, Toyotismo, Fordismo, Opex y Mapa MentalDocument13 pagesTaylorismo, Toyotismo, Fordismo, Opex y Mapa MentalIanPas encore d'évaluation

- 1.4 La Ingeniería de Calidad y El Desarrollo de La Tecnologia RobustaDocument21 pages1.4 La Ingeniería de Calidad y El Desarrollo de La Tecnologia RobustaEduardo Rosales100% (1)

- Evolucion Del Enfoque SistemicoDocument12 pagesEvolucion Del Enfoque Sistemicojose robertoPas encore d'évaluation

- 4.5 Productividad Del EquipoDocument5 pages4.5 Productividad Del Equipojaqueline MorenoPas encore d'évaluation

- 5.3 Aplicaciones Enfoque ProbabilisticoDocument8 pages5.3 Aplicaciones Enfoque ProbabilisticoBryan ShavershianPas encore d'évaluation

- 3.3. Proceso para La Gestion de Un Programa de Auditoria Conforme A La Norma IsoDocument5 pages3.3. Proceso para La Gestion de Un Programa de Auditoria Conforme A La Norma IsoNestor BarbozaPas encore d'évaluation

- Modelos Más Relevantes para La Empresa Extranjera y Mexicana.Document3 pagesModelos Más Relevantes para La Empresa Extranjera y Mexicana.Junior MurilloPas encore d'évaluation

- Taxonomía de ChecklandDocument21 pagesTaxonomía de ChecklandArad Sinai0% (1)

- T4 - ACT.1 - Ensayo Analisis de Sistemas DurosDocument5 pagesT4 - ACT.1 - Ensayo Analisis de Sistemas DurosangelesPas encore d'évaluation

- Análisis de DecisionesDocument4 pagesAnálisis de DecisionesKarla JuarezPas encore d'évaluation

- Unidad 4 Sistemas de ManufacturaDocument73 pagesUnidad 4 Sistemas de ManufacturaADRIAN ALEJANDRO MARTINEZ JIMENEZPas encore d'évaluation

- 3.1 TOPS (Equipos Orientados A La Solución de Problemas)Document3 pages3.1 TOPS (Equipos Orientados A La Solución de Problemas)Maria Fernanda Calva Moreno0% (1)

- Shigeo Shingo EscritoDocument13 pagesShigeo Shingo EscritoMaría Fernanda GutiérrezPas encore d'évaluation

- 1.1 Concepto de Ingeniería Económica.Document2 pages1.1 Concepto de Ingeniería Económica.Yoel BautistaPas encore d'évaluation

- 5.1 Requisitos de Mantenimiento de Acuerdo A La Norma Iso 9001 e Iso Ts 16949Document31 pages5.1 Requisitos de Mantenimiento de Acuerdo A La Norma Iso 9001 e Iso Ts 16949Jose A. ZuRita100% (1)

- Proyecto Integrador Control y Aseg. de La CalidadDocument44 pagesProyecto Integrador Control y Aseg. de La CalidadBrian JaramilloPas encore d'évaluation

- Introduccion A La Tecnologia de GruposDocument3 pagesIntroduccion A La Tecnologia de GruposGonzalezGonzalezOmar100% (1)

- Paradigma de Análisis de Los Sistemas DurosDocument15 pagesParadigma de Análisis de Los Sistemas DurosJesus-cristo Dominguez PolancoPas encore d'évaluation

- Sistema Integral de Sueldos y SalariosDocument1 pageSistema Integral de Sueldos y SalariososmarPas encore d'évaluation

- Cuestionario Unidad 2Document3 pagesCuestionario Unidad 2Juan RodríguezPas encore d'évaluation

- Unidad 2 Manejo de MaterialesDocument12 pagesUnidad 2 Manejo de MaterialesjuanPas encore d'évaluation

- Administracion de Operaciones I Problemas Unidad 4Document21 pagesAdministracion de Operaciones I Problemas Unidad 4Ivan MarPas encore d'évaluation

- ACT 1.1 - Planeacion y Diseño de InstalacionesDocument9 pagesACT 1.1 - Planeacion y Diseño de InstalacionesCarmen ChanPas encore d'évaluation

- 1.3.1 Presentación de La Diferencia de Enfoques en Organizaciones Con Respecto A Las Estructuras Organizacionales Que Emplean.Document13 pages1.3.1 Presentación de La Diferencia de Enfoques en Organizaciones Con Respecto A Las Estructuras Organizacionales Que Emplean.JOSE JAVIER ZAYAS ALDAYPas encore d'évaluation

- Unidad 4 - 18500712Document20 pagesUnidad 4 - 18500712Fede CrusPas encore d'évaluation

- 4.2 Tramites AduanalesDocument8 pages4.2 Tramites AduanalesLazaroPas encore d'évaluation

- Unidad 2 Administración de ProyectosDocument48 pagesUnidad 2 Administración de ProyectosZamora Poncho0% (1)

- Ensayo Libro PromodelDocument6 pagesEnsayo Libro PromodelAndres' AraizaPas encore d'évaluation

- Tecnicas de Transporte y Tramites AduanalesDocument9 pagesTecnicas de Transporte y Tramites AduanalesNORMA REYESPas encore d'évaluation

- Las Transacciones Propiciadas Por La Tecnologia de La InformacionDocument7 pagesLas Transacciones Propiciadas Por La Tecnologia de La InformacionEdgar Nájera RamírezPas encore d'évaluation

- 1.3 ToyotismoDocument6 pages1.3 Toyotismogreyanato0% (1)

- 3.1 Ilimuniacion, Temperatura, Ruido, Humedad, Ventilacion, VibracionDocument4 pages3.1 Ilimuniacion, Temperatura, Ruido, Humedad, Ventilacion, Vibraciongabriel0% (1)

- Ensayo Unidad Ii Gestiòn CostosDocument6 pagesEnsayo Unidad Ii Gestiòn CostosYuliPas encore d'évaluation

- Metodologia de Hall y Jenking ENSAYODocument4 pagesMetodologia de Hall y Jenking ENSAYOZairi Castro0% (1)

- 1.1. Proceso de Programación Maestra de ProducciónDocument8 pages1.1. Proceso de Programación Maestra de ProducciónYahaira OliveraPas encore d'évaluation

- Aplicaciones (Enfoque Probabilistico)Document8 pagesAplicaciones (Enfoque Probabilistico)Daniel CustodioPas encore d'évaluation

- Naturaleza Del Pensamiento de Los Sistemas Duros y Los Sistemas BlandosDocument3 pagesNaturaleza Del Pensamiento de Los Sistemas Duros y Los Sistemas BlandosWilly Vazquez Lizbeth YazminPas encore d'évaluation

- Aplicación de La Metodología de Los Sistemas Blandos en Una LibreríaDocument6 pagesAplicación de La Metodología de Los Sistemas Blandos en Una LibreríaDeiby Max Gavilán Meneses0% (1)

- Competencias de Auditores de SGCDocument3 pagesCompetencias de Auditores de SGCSanthosUhmPas encore d'évaluation

- 3.1. Tops Análisis-4 PDFDocument45 pages3.1. Tops Análisis-4 PDFLuisPas encore d'évaluation

- Toxicologia y Control Del Ambiente 5Document7 pagesToxicologia y Control Del Ambiente 5Ana Karen ZavalaPas encore d'évaluation

- 1.1 TaylorismoDocument9 pages1.1 TaylorismoRodrigo GarciaPas encore d'évaluation

- CASO PRACTICO METODOLOGIA SHApdfDocument14 pagesCASO PRACTICO METODOLOGIA SHApdfBadri GomezzPas encore d'évaluation

- Ensayo MetodologiaDocument8 pagesEnsayo MetodologiaPedro Pedrito FernandezPas encore d'évaluation

- 2.1 Produccion de Numeros PDFDocument4 pages2.1 Produccion de Numeros PDFfrancisco fernandez vazquezPas encore d'évaluation

- 2.3 Selección - Proceso y HerramientasDocument9 pages2.3 Selección - Proceso y HerramientasJennifer Vanessa Guzmán LópezPas encore d'évaluation

- UNIDAD-1 Sistemas de ManufacturaDocument8 pagesUNIDAD-1 Sistemas de ManufacturaAdrian GCPas encore d'évaluation

- Unidad 2 Manejo de Materiales Planeacion y Diseño de InstalacionesDocument2 pagesUnidad 2 Manejo de Materiales Planeacion y Diseño de InstalacionesDaniel E. GámezPas encore d'évaluation

- Mapa Conceptual de La Evolucion de La Manufactura y Su Impacto en El Diseño o Seleccion Del Sistemas. CINDY CHRISTEL MARQUEZ ALMEIDADocument10 pagesMapa Conceptual de La Evolucion de La Manufactura y Su Impacto en El Diseño o Seleccion Del Sistemas. CINDY CHRISTEL MARQUEZ ALMEIDAmara ruizPas encore d'évaluation

- Localización de Unidades de EmergenciaDocument4 pagesLocalización de Unidades de EmergenciaOmar BacaPas encore d'évaluation

- Expo PDFDocument24 pagesExpo PDFEvelyn HernandezPas encore d'évaluation

- 3.4 Principios y Metodos de ProgramacionDocument17 pages3.4 Principios y Metodos de ProgramacionCharlie Zantyago OlmedoPas encore d'évaluation

- Metodologia SHADocument9 pagesMetodologia SHALiizz HervertPas encore d'évaluation

- Antecedentes Sistemas de GestiónDocument2 pagesAntecedentes Sistemas de GestiónRosario Colin RamirezPas encore d'évaluation

- 3.4 Competencias de Auditores SGCDocument4 pages3.4 Competencias de Auditores SGCAdri AlvRamPas encore d'évaluation

- Taxonomía de BeerDocument8 pagesTaxonomía de BeerLuis Fernando Garcia candeleroPas encore d'évaluation

- OpexDocument31 pagesOpexMARIO SILVAPas encore d'évaluation

- Carpeta de Evidencias ProductividadDocument41 pagesCarpeta de Evidencias ProductividadSantiagoMedinaPas encore d'évaluation

- Taylorismo, Fordismo y ToyotismoDocument12 pagesTaylorismo, Fordismo y ToyotismoYoshimar Espinosa Solis100% (2)

- FORDISMO y TaylorismoDocument5 pagesFORDISMO y TaylorismoNahuel EstradaPas encore d'évaluation

- Manejo de Convulsiones Pediatricas en UrgenciasDocument5 pagesManejo de Convulsiones Pediatricas en Urgenciasbonboncita24Pas encore d'évaluation

- Combinaciones de Carga ACIDocument6 pagesCombinaciones de Carga ACIPeter BlackPas encore d'évaluation

- Asar El Asado Es Un ArteDocument77 pagesAsar El Asado Es Un Artemholiveros6439Pas encore d'évaluation

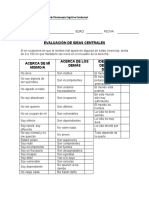

- Evaluación de Ideas CentralesDocument1 pageEvaluación de Ideas CentralesStephany AlcaldePas encore d'évaluation

- Revista Psicología PDFDocument50 pagesRevista Psicología PDFManlio Soto PaizPas encore d'évaluation

- Productos Embarazo Salud y VidaDocument42 pagesProductos Embarazo Salud y Vidayeli06Pas encore d'évaluation

- Laboratorio Fisica Leyes EmpiricasDocument10 pagesLaboratorio Fisica Leyes EmpiricasdaniPas encore d'évaluation

- Consecuencias de La Contaminacion de Los Reciduos Solidos en CeresDocument1 pageConsecuencias de La Contaminacion de Los Reciduos Solidos en CeresYONY IVAN SALOME BARJAPas encore d'évaluation

- Unidad1-Paso 1 - Sandra Milena Bravo-40004 - 148Document3 pagesUnidad1-Paso 1 - Sandra Milena Bravo-40004 - 148Sandra Mile B. OPas encore d'évaluation

- Article Como Hackear Un FacebookDocument2 pagesArticle Como Hackear Un Facebookmaggie2orr60Pas encore d'évaluation

- Tarea 28Document6 pagesTarea 28Andrés SPPas encore d'évaluation

- La Educación PosmodernaDocument2 pagesLa Educación PosmodernaPaul Castellano DiazPas encore d'évaluation

- Bioterios de Laboratorio Oarte 5.8Document3 pagesBioterios de Laboratorio Oarte 5.8Mara Serrano SacariasPas encore d'évaluation

- Sise Logistica 03Document21 pagesSise Logistica 03Cesar Francisco Alvaro RodriguezPas encore d'évaluation

- Derecho Administrativo SancionadorDocument15 pagesDerecho Administrativo SancionadorJOSE MIGUEL MORENO PRIETOPas encore d'évaluation

- Como PensamosDocument2 pagesComo PensamossharonvazquezPas encore d'évaluation

- AII.4 Investigación AccidentesDocument3 pagesAII.4 Investigación AccidentesOsvaldo IpiñaPas encore d'évaluation

- Informe Del Laboratorio de HidráulicaDocument5 pagesInforme Del Laboratorio de HidráulicaBernys AlvarezPas encore d'évaluation

- Evidencia INFORMEDocument29 pagesEvidencia INFORMEZayonara Sanchez Rios100% (1)

- Lista de Fonemas en EspañolDocument2 pagesLista de Fonemas en EspañolGera Vasileva80% (5)

- Eróticas DisidentesDocument4 pagesEróticas DisidentesnestorPas encore d'évaluation

- Los Adventistas y El SábadoDocument20 pagesLos Adventistas y El Sábadopiestas de bluePas encore d'évaluation

- Inventario Local Comercial Casa BlancaDocument3 pagesInventario Local Comercial Casa BlancaCarolae García67% (6)

- Formación de La Imagen Radiológica 2021Document56 pagesFormación de La Imagen Radiológica 2021Oscar Jeldes DíazPas encore d'évaluation

- La SombraDocument7 pagesLa SombraSolarlunar DominguezPas encore d'évaluation

- Deconstruyendo Golpe de Gracia y El Infierno de Amaury de Jaime Alejandro RodriguezDocument202 pagesDeconstruyendo Golpe de Gracia y El Infierno de Amaury de Jaime Alejandro RodriguezDayron Londoño Cubides100% (2)

- La Actividad Minera en La Provincia de Jujuy en El Siglo XXI, Sus Nuevas Caracteristicas ProductivasDocument13 pagesLa Actividad Minera en La Provincia de Jujuy en El Siglo XXI, Sus Nuevas Caracteristicas ProductivasEzequiel Acosta GarcíaPas encore d'évaluation

- 7 Fuentes de MagnetismoDocument4 pages7 Fuentes de MagnetismoDisman D'smPas encore d'évaluation

- Enfermeria Neonatal 9 Final 4Document28 pagesEnfermeria Neonatal 9 Final 4Miguel Angel Trucios QuispePas encore d'évaluation

- Ampliacion LenguaDocument24 pagesAmpliacion LenguaGuacimara Garcia GutierrezPas encore d'évaluation