Académique Documents

Professionnel Documents

Culture Documents

Asfalto Esfumado

Transféré par

Irina PorrasTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Asfalto Esfumado

Transféré par

Irina PorrasDroits d'auteur :

Formats disponibles

Universidad de Oriente

Ncleo de Anzotegui

Escuela de Ingeniera y Ciencias Aplicadas

Departamento de Ingeniera Civil

Catedra: Innovaciones Tecnolgicas en la Construccin

BASES Y SUB BASES, ASFALTO ESPUMADO

Y ESTABILIZANTES

Profesor: Realizado por:

Moreno, Jess Hong, Adrian, C.I.: 20.358.205

Mago, Ines, C.I.: 19.761.180

Marcano Roger, C.I.: 19.717.781

Medina, Nick, C.I.: 19.362.661

Pacheco, Maria, C.I.: 20.738.415

Seccin: 20

Barcelona, Marzo de 2014

BASES Y SUB BASES

La primera es la capa localizada inmediatamente debajo de la losa de concreto.

La segunda es la capa (por lo general granular) localizada inmediatamente

debajo de la base. Las funciones de la base/sub-base son: proteger la

subrasante, prevenir el abombamiento, mejorar la respuesta del concreto de la

losa, reducir las deflexiones en las juntas/grietas y mejorar el drenaje del

pavimento, adems de proveer de una plataforma estable para la construccin

y lograr la rugosidad deseada. Los tipos principales de bases son: granulares

sin tratar (agregados); estabilizadas (tratadas con asfalto o con cemento);

permeables, sin tratar, tratadas (con asfalto o cemento) y las bases de concreto

pobre.

ASFALTO ESPUMADO

Antecedentes Histricos

El primer investigador en detectar la potencialidad del uso del asfalto

espumado en mezclas asflticas fue el Profesor Ladis Csanyi, en la estacin

experimental de ingeniera de la Universidad estatal de IOWA en 1956, donde

se utiliz un proceso de inyeccin de vapor para formar la espuma. Los

primeros reportes de aplicaciones de asfalto espumado datan del ao 1957 y

corresponden a aplicaciones realizadas en una carretera estatal de Iowa

(USA).

Esta tecnologa fue posteriormente mejorada por la organizacin Mobil

Oil en 1968, al adquirir los derechos de la patente de invencin del Profesor

Ladis Csanyi y desarrollar la primera cmara de expansin que mezcla agua

fra con asfalto para generar espuma, transformndose as en un proceso ms

prctico, econmico y menos peligroso.

El asfalto espumado puede utilizarse con una variedad de materiales,

sean nuevos, reciclados e inclusive en aquellos que tienen un alto ndice de

plasticidad. El asfalto espumado puede ser aplicado por dos medios, en sitio o

en planta mvil central.

El proceso, que se realiza en la cmara mezcladora de la mquina de

estabilizacin, incluye la expansin del asfalto lquido caliente y el subsiguiente

mezclado con el material del camino pulverizado durante el proceso de

recuperacin. Se sostiene que este proceso economiza energa y asfalto sobre

otras tcnicas de estabilizacin.

PRODUCCIN DEL ASFALTO ESPUMADO

El asfalto espumado (tambin conocido como asfalto celular), se logra

mediante un proceso, en el cual se inyecta una pequea cantidad de agua fra

(1 a 2% del peso del asfalto) y aire comprimido a una masa de asfalto caliente

(160 C - 180 C), dentro de una cmara de expansin (Figura 1), generando

espontneamente espuma.

El proceso de expansin se puede explicar de la siguiente manera: en el

momento que las gotas de agua fra toman contacto con el asfalto caliente, se

produce un intercambio de energa entre el asfalto y las gotas de agua, lo que

eleva la temperatura del agua hasta los 100 C, esta transferencia energtica

genera en forma instantnea vapor y una expansin explosiva del asfalto. Las

burbujas de vapor son forzadas a introducirse en el asfalto dentro de la cmara

de expansin. El asfalto junto con el vapor de agua encapsulado es liberado

desde la cmara a travs de una vlvula (dispositivo rociador) y el vapor

encapsulado se expande formando burbujas de asfalto contenidas por la

tensin superficial de ste hasta alcanzar un estado de equilibrio.

Debido a la baja conductividad trmica del asfalto y del agua, las

burbujas pueden mantener el equilibrio por pocos segundos (10-30 segundos).

Este proceso ocurre para una gran cantidad de burbujas. A medida que la

espuma se enfra a temperatura ambiente, el vapor en las burbujas se

condensa causando el colapso y la desintegracin de la espuma. La

desintegracin de la burbuja (o colapso de la espuma) produce miles de gotitas

de asfalto las cuales al unirse recuperan su volumen inicial sin alterar

significativamente las propiedades reolgicas originales del asfalto.

Para la produccin de mezclas con asfalto espumado, el agregado debe

ser incorporado mientras el asfalto se encuentre en estado de espuma. Al

desintegrarse la burbuja en presencia del agregado, las gotitas de asfalto se

aglutinan con las partculas ms finas (especialmente con aquellas fracciones

menores a 0.075 mm), produciendo una mezcla asfalto agregado fino, proceso

que se denomina dispersin del asfalto. Esto resulta en una pasta de filler y

asfalto que acta como un mortero entre las partculas gruesas. El proceso de

dispersin es considerado por muchos autores como fundamental para la

obtencin de las propiedades mecnicas de las mezclas con asfalto espumado.

PROPIEDADES DEL ASFALTO ESPUMADO

El asfalto espumado se caracteriza en funcin de dos propiedades empricas:

Razn de expansin (Ex): Es la razn entre el volumen de asfalto

espumado y el volumen del asfalto original. La razn de expansin

indica la trabajabilidad de la espuma, y su capacidad de cubrimiento y

mezclado con los agregados.

Vida media (t1/2): Es el tiempo, en segundos, que tarda el asfalto en

reducir su volumen a la mitad del volumen expandido. La vida media es

un indicador de la estabilidad de la espuma y entrega una idea del

tiempo disponible para mezclar el asfalto espumado con los agregados

antes de que colapse la espuma.

La razn de expansin y vida media son medidas que dependen de muchos

factores, entre stos:

Temperatura del asfalto: Las propiedades de espumacin de la mayora

de los asfaltos mejoran con temperaturas ms altas. Espumas

aceptables se consiguen con temperaturas sobre 149 C.

Dosis de agua inyectada: Generalmente la Razn de Expansin

aumenta, con un incremento en la cantidad de agua inyectada, mientras

la Vida Media decrece.

Presin bajo la cual el asfalto es inyectado en la cmara de expansin:

Bajas presiones (menores a 3 bar) afectan negativamente tanto a la

Razn de Expansin como a la Vida Media.

Uso de agentes anti-espumantes, tales como compuestos de silicona, en

el asfalto virgen.

Viscosidad del asfalto: En cuanto a la viscosidad del asfalto, los

resultados obtenidos en varios estudios no permiten relacionar de forma

concluyente esta caracterstica con las variaciones en la Razn de

Expansin y Vida Media.

En laboratorio uno de los parmetros que afectan las propiedades de

espumacin es el tamao del recipiente donde estas propiedades son

medidas.

Siendo los principales factores, la temperatura del asfalto y la dosis de agua. A

mayores temperaturas de espumado y mayor cantidad de agua se incrementa

la Razn de Expansin pero a su vez disminuye la Vida Media, sin embargo el

mejor espumado es generalmente considerado como aquel que optimiza tanto

la Razn de Expansin como la Vida Media.

Para llevar a cabo dicha optimizacin es necesario graficar ambas propiedades

en un mismo grfico (Figura 2), para distintas cantidades de agua y

temperaturas. En general no existen especificaciones estndar para optimizar

estas propiedades, pero es recomendable aumentar levemente el valor ptimo

de la Vida Media, a partir del punto de interseccin, an en desmedro de la

Razn de Expansin.

DISEO DE MEZCLAS CON ASFALTO ESPUMADO

Procedimiento de diseo

El procedimiento bsico para el diseo de mezclas con asfalto espumado se

resume en los siguientes pasos:

A. Optimizacin de las propiedades de la espuma.

B. Caracterizacin del agregado.

C. Determinacin del contenido ptimo de humedad de la mezcla.

D. Determinacin del contenido ptimo de asfalto.

E. Caracterizacin de las propiedades mecnicas de las mezclas.

Optimizacin de las propiedades de la espuma

Esta etapa tiene como objetivo determinar la temperatura del asfalto y la

cantidad de agua a inyectar que optimicen tanto la Razn de Expansin como

la Vida Media. Para llevar a cabo las mediciones en laboratorio de las

propiedades de la espuma, se emplea un equipo de produccin de asfalto

espumado, cuya principal caracterstica es poseer una cmara de expansin,

idntica a la empleada en terreno para producir la espuma de asfalto.

Caracterizacin del agregado

Debido a la gran variedad de agregados que pueden ser mezclados con

asfalto espumado (ridos chancados, arena arcillosa, RAP y otros materiales

tales como escorias), estos deben ser caracterizados considerando dos

propiedades: su distribucin granulomtrica y el ndice de Plasticidad.

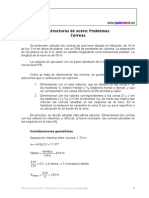

Una vez obtenida la curva granulomtrica del agregado, es comparada

con la clasificacin mostrada en la Figura 3, desarrollada por Akeroyd y Hicks

para Mobil Oil en 1988.

Si el material se encuentra en la Zona A de esta clasificacin, es

apropiado para ser empleado en carreteras con trfico pesado. Los materiales

de la Zona B son apropiados para trfico liviano, pero su comportamiento

puede ser mejorado mediante la adicin de fracciones gruesas. Los materiales

de la Zona C son deficientes en finos y no son apropiados para la estabilizacin

a menos que su graduacin sea mejorada mediante la adicin de finos. El

contenido de finos del agregado, es un parmetro fundamental debido a la

influencia que tiene en el proceso de dispersin del asfalto y en general debe

encontrarse sobre un 5%.

El ndice de Plasticidad es un indicador de la capacidad que tienen los

finos para ser mezclados con la espuma de asfalto. Dependiendo de los

valores que alcance este ndice se recomienda el uso de pequeas cantidades

de cemento de acuerdo con la clasificacin mostrada en la Tabla 1:

Determinacin del contenido ptimo de humedad de la mezcla

El contenido de humedad durante el proceso de mezclado y

compactacin es considerado por muchos investigadores como el criterio de

diseo ms importante en las mezclas con asfalto espumado debido a su

efecto lubricante sobre las partculas finas durante la dispersin del asfalto.

La relacin Humedad - Densidad debe ser considerada en el diseo de

la mezcla, una insuficiente cantidad de agua resultar en un agregado seco y

polvoriento lo que provocar que la espuma al colapsar forme grumos de

asfalto y no se mezcle adecuadamente con la fraccin fina del agregado. Un

exceso de agua incrementar el tiempo de curado, reduciendo la resistencia de

la mezcla.

Investigaciones realizadas por Mobil Oil, sugieren que el contenido

ptimo de humedad, es aquel que maximiza la densidad de la mezcla (70% -

80% de la humedad ptima AASHTO de los agregados). Las mezclas con

bajas densidades son consecuencia de bajos contenidos de humedad, lo que

se traduce en una inadecuada dispersin del asfalto espumado

Para el diseo se recomienda como contenido ptimo de humedad, el

75% de la humedad ptima de compactacin obtenida mediante el ensayo

Proctor Modificado.

Determinacin del contenido ptimo de asfalto

Para determinar el contenido ptimo de asfalto, deben ser

confeccionadas un mnimo de 5 mezclas con distintos contenidos asflticos

(1% 3 % de asfalto), y evaluar el comportamiento de cada una de ellas en

funcin de la Traccin Indirecta (o traccin por compresin diametral),

determinada tanto en estado seco como saturado. El contenido ptimo de

asfalto es aquel que maximiza la Traccin Indirecta saturada.

La Traccin Indirecta (en estado seco o saturado), se determina sobre

probetas cilndricas (100 mm de dimetro por 63.5 mm de espesor)

compactadas con 75 golpes del martillo Marshall. Antes de someter a las

probetas al ensayo de Traccin Indirecta, estas son curadas durante 72 horas

en un horno a 40 C. El estado saturado se logra sumergiendo las probetas en

agua durante 24 horas a 25C.

Caracterizacin de las propiedades mecnicas de las mezclas

Las propiedades mecnicas ms utilizadas para caracterizar las mezclas

de asfalto espumado son: CBR, Traccin Indirecta, Mdulo Resiliente,

Compresin no Confinada, Estabilidad Marshall y Resistencia a la Fatiga.

Las propiedades mecnicas son susceptibles a la humedad, sin

embargo existen ciertos aditivos como la cal o el cemento que reducen esta

susceptibilidad, al igual que elevados contenidos de asfalto, debido

principalmente a la reduccin de la permeabilidad.

Las mezclas con asfalto espumado disminuyen el valor de sus

propiedades mecnicas con el incremento en la temperatura, pero son menos

susceptibles que la mezcla asfltica en caliente.

A temperaturas superiores a los 30 C, las mezclas con asfalto

espumado poseen un Mdulo Resiliente ms alto que las mezclas asflticas en

caliente equivalentes (despus de 21 das de curado a temperatura ambiente).

Una gran mayora de las investigaciones y estudios emplean los

parmetros: Traccin Indirecta, Mdulo Resiliente y Resistencia a la Fatiga.

APLICACIONES DEL ASFALTO ESPUMADO

Existen principalmente dos tipos de aplicaciones para el asfalto espumado, el

reciclado en fro de pavimentos asflticos y la estabilizacin de suelos.

Reciclado en fro de pavimentos asflticos: Consiste en la recuperacin

del material de un pavimento asfltico existente, el cual es mezclado con

asfalto espumado, adiciones (cemento o cal) y agregados nuevos (si es

necesario) para formar una base asfltica que ser colocada en el

mismo lugar o en otro distinto. La recuperacin puede ejecutarse

mediante un equipo fresador capaz de disgregar el material o mediante

mtodos convencionales donde el proceso de disgregacin ocurre con

posterioridad a la recuperacin. En general el material recuperado est

formado no slo por concreto asfltico disgregado, sino tambin por

agregados aportados por la base y subbase granular existente.

Estabilizacin de suelos: Consiste en la estabilizacin de suelos de

relativa baja plasticidad (IP<16) con asfalto espumado en donde los

suelos pueden provenir de la recuperacin de ridos de un camino sin

pavimentar o de nuevos pozos. Principalmente se emplean agregados

recuperados cuya granulometra es mejorada por agregados nuevos (si

es necesario), ya que uno de los objetivos de esta aplicacin es obtener

mezclas de bajo costo. El proceso de recuperacin de los agregados es

similar al descrito para el reciclado en fro de pavimentos asflticos

Ambas aplicaciones pueden ejecutarse mediante tecnologa en sitio y en

planta:

La tecnologa en sitio requiere de un equipo fresador-mezclador. Existen

varios modelos y configuraciones para este tipo de equipos, pero en

general todos poseen un tambor de fresado-mezclado, en el cual el

material es removido desde la superficie, triturado, mezclado con el

asfalto espumado y extendido. La inyeccin del asfalto espumado en el

agregado se realiza simultneamente a travs de varias cmaras de

expansin individuales. Dependiendo de los aditamentos del equipo de

reciclado la mezcla puede quedar acordonada, extendida o extendida y

nivelada. En este ltimo caso se puede prescindir de motoniveladora.

Ventajas

Permite el reciclado y la utilizacin de materiales subnormales.

Menor contaminacin ambiental.

Menor costo de transporte del ligante.

Plantas y equipos de elaboracin de menor complejidad.

Capas ms flexibles que las tratadas con conglomerantes hidrulicos

Inconvenientes

Diseo

Periodo de maduracin

Resistencia inferiores a una mezcla en caliente

Trabajabilidad

En la tecnologa en planta el material es fresado, retirado y transportado

hasta una planta donde se incorpora el asfalto espumado y se

homogeneiza la mezcla. Luego la mezcla se transporta hasta el frente

de trabajo, donde es extendida por medio de motoniveladoras o

preferentemente con pavimentadoras (ya que no se requerir de

nivelacin) para luego ser compactada. Los tipos de plantas utilizadas

permiten su instalacin en lugares inmediatos al frente de trabajo. Esto,

permite reducir significativamente las distancias de transporte de

materiales, adems la tecnologa en planta permite un mejor control de

calidad de la mezcla mediante un control de su dosificacin.

Tanto en el reciclado en fro de pavimentos asflticos, como en la

estabilizacin de suelos se coloca sobre la base asfltica una carpeta de

rodado del tipo sello de agregados, lechada asfltica o una carpeta asfltica.

En caminos de menor importancia, la colocacin de la carpeta de rodado puede

incluso no ser necesaria.

ESQUEMA DEL EQUIPO

ESTABILIZANTES

Generalidades

El propsito general de la combinacin se estabilizantes es realizar un

tratamiento previo del suelo para modificar alguna de sus caractersticas,

antes de aplicar el estabilizante dominante.

La ventaja del procedimiento es que uno de los estabilizantes compensa

la falta de efectividad del otro en el tratamiento de una caracterstica

particular del suelo

Normalmente, la dosificacin del producto que se aplica primero es el

menor que la del segundo.

La tierra que no posee las caractersticas deseadas para una construccin

particular puede ser mejorada aadiendo uno o ms estabilizadores.

Cada estabilizador puede cumplir uno (o a lo sumo dos) de las siguientes

funciones:

- Incrementa la resistencia a la comprensin y al impacto de la

construccin de tierra, y tambin reduce su tendencia a la dilatacin o

contraccin, aglomerando las partculas de suelo unas a otras.

- Reduce o elimina completamente la absorcin de agua (que causa

dilataciones, contracciones y erosin) sellando todos los vacos y poros,

y cubriendo las partculas de arcilla con una pelcula impermeable.

- Reduce el agrietamiento dndole flexibilidad la cual permite que el suelo

se expanda o contraiga en algn grado.

- Reduce la expansin y contraccin excesiva reforzando el suelo con

material fibroso.

El efecto de la estabilizacin se incrementa generalmente cuando el suelo se

compacta. Algunas voces la compactacin sola es suficiente para estabilizar el

suelo, sin embargo, sin un estabilizador apropiado, el efecto puede no ser

permanente, particularmente en el caso de una mayor exposicin al agua.

Tipos de Estabilizadores

Un gran nmero de sustancias podran ser utilizados para estabilizar e suelo, y

se estn realizando muchas investigaciones para encontrar el estabilizar ms

adecuado para cada tipo de suelo Pero, a posar de estos esfuerzos de

investigacin, no hay un estabilizador "milagroso" que pueda ser utilizado en

todos los casos. La estabilizacin no es una ciencia exacta, por ello depende

del constructor hacer bloques de prueba con diferentes tipos y cantidades de

estabilizadores, los cuales se pueden ensayar.

Los estabilizadores disponibles en la naturaleza ms comnmente utilizados en

construcciones tradicionales son:

Arena y arcilla.

Paja y fibras de plantas

Jugos de plantas (savia ltex, aceites).

Cenizas de madera.

Excremento de animal (principalmente estircol y orina de caballo).

Otros productos de animales (sangre, pelo, cola, hormigueros).

Los estabilizadores manufacturados ms comunes, (por ejemplo, productos y

subproductos de las industrias locales o de los grandes procesos industriales)

son:

Cal y puzolana.

Cemento Portland.

Yeso.

Asfalto.

Estabilizadores de suelo comerciales.

Silicato de sodio ("vidrio soluble")

Resinas

Sueros (casena).

Melaza.

Combinacion De Estabilizantes

Casi cualquier suelo se puede utilizar para construir si se le agregan sustancias

llamadas estabilizadores. Lo importante es elegir el ms adecuado.

Los estabilizadores cumplen tres funciones:

1) Unir las partculas del material para que los muros sean ms resistentes

2) impermeabilizar

3) Hacer que muros y bloques soporten mejor la contraccin y dilatacin a la

que se vern sometidos. Por lo general los estabilizadores pueden cumplir con

una o dos de estas funciones, por eso se suelen utilizar combinados.

Dado que hay una gran variedad de suelos y de materiales disponibles para

usar como estabilizadores, depende del constructor ir haciendo ensayos hasta

conseguir la combinacin correcta. Hay una lista de materiales probados

eficazmente durante siglos y otros que se emplean en algunas zonas pero

cuyos resultados no estn todava bien documentados.

Tipos De Combinaciones De Estabilizantes

Las combinaciones de estabilizantes mas empleadas son:

Cal-Cemento

- El cemento no se puede mezclar exitosamente con finos muy

plsticos

- Al realizar un tratamiento mixto de cal y cemento, cada

conglomerante cumple una misin:

La cal, se agrega primero flocula con una reaccin rpida

de intercambio inico, disminuyendo la plasticidad del

suelo y mejorando la trabajabilidad y el mezclado. Asi

mismo, reduce la humedad.

El cemento produce un rpido incremento de resistencia

mecnica en el suelo.

Se suele aplicar entre 1% y 3% de cal y luego la cantidad

requerida de cemento, segn el tipo de cemento.

El diseo de la mezcla se realiza por mtodos aplicables al

estabilizante dominante, en este caso los de compresin

inconfinada y humedecimiento y secado.

Cal o Cemento- Asfalto emulsionado o espumado

- El curado es un factor clave en el desarrollo de la resistencia de

las estabilizaciones con productos asfalticos y su velocidad se ve

favorecida con el uso previo de cal o cemento.

- El tratamiento previo del suelo con cal o cemento hace que la

estabilizacin con el producto asfaltico sea ms resistente a la

humedad y presente mdulos mayores estabilizando solamente

el producto asfaltico.

- Al emplear el cemento, se recomienda que su proporcin

respecto del asfalto residual no sea mayor de 1:5 para evitar la

fragilidad de la mezcla.

Recomendaciones

Para que un estabilizador acte bien la tierra debe estar bien mezclada para

que todas sus partculas entren en contacto.

Se deben hacer bloque de ensayo para obtener la combinacin ms

conveniente, cuando se realiza la prueba, la temperatura ambiente no debe ser

muy baja.

Probar con la cantidad ms baja de estabilizador necesaria para lograr el

resultado deseado, ms puede ser menos. Tenga en cuenta que con pequeas

cantidades de prueba es ms fcil de trabajar, pero cuando llegue el momento

de preparar el material quiz requiera agregar un poco ms de estabilizador

(excepto cemento).

Se debe tener en cuenta el clima, dado que hay estabilizadores para zonas

ridas y otros para climas hmedos o lluviosos.

Cuando se usa cal como estabilizador se requiere un poco ms de agua

durante el amasado. Tenga en cuenta que algunos estabilizadores requieren

un tiempo de reposo antes de aplicar a la construccin.

Cuando se hacen bloques estabilizados con cemento y cal deben fraguar

hmedos durante una semana para aumentar su resistencia.

BASES PERMEABLES.

El alto contenido de fino de las bases, generan estructuras con muy baja

permeabilidad, trayendo, como consecuencia, un drenaje muy lento. Entonces,

la humedad infiltrada se queda atrapada debajo de la estructura del pavimento

y las cargas altas del trnsito generan el bombeo del agua y de los finos.

La base permeable es una capa que se coloca generalmente bajo las

losas de un pavimento rgido, constituida por un material filtrante de manera

que, con ayuda de una pendiente transversal adecuada y unas correctas

instalaciones de salida, drena el agua que se infiltra desde la superficie del

pavimento.

Esta capa puede ser granular o tratada con ligantes hidrocarbonados o

con cemento.

Una base permeable debe tener un espesor adecuado y estar construida

con un material de alto coeficiente de permeabilidad. Debe poseer una salida

bien diseada para las aguas colectadas y en muchos casos deben estar

rodeadas con capas de filtro para protegerlas frente al taponamiento de capas

vecinas ms finas.

Salidas para las aguas colectadas:

-Contra un subdrnaje longitudinal .

Base permeable conectada a un dren colector longitudinal proyectado

para controlar la filtracin. En este caso se ha usado un filtro debajo de la base

para evitar que la subrasante contamine la base drenante y la taponee.

-Contra el talud lateral hacia el exterior

Se muestra una base drenante proyectada para captar el agua infiltrada

a travs del pavimento. En este caso la salida del agua es a la atmsfera y la

superficie de la base drenante (no es recomendable, porque se pueden

producir contaminaciones en el talud durante las operaciones de construccin y

mantenimiento).

las bases permeables pueden ser tratadas con cemento o con asfalto. El

cemento se agrega en una cantidad de 80 a 170 kg/m3. Las bases tratadas

deben tener suficiente ligante como para mantener el material ligado y brindar

estabilidad.

Debe usarse material de filtro como subbase para evitar que esta base

drenante se contamine con finos provenientes de la subrasante. Se puede usar

un geotextil.

BASE DE CONCRETO POBRE

Una base de concreto pobre se compone de agregados y cemento

uniformemente combinados y mezclados con agua. Los agregados son

de calidad marginal (caractersticos de subbase) y la cantidad de

cemento en la mezcla es reducida.

El concreto pobre se utiliza como subbase de pavimentos rgidos

El material es ms rgido y ms resistente a la erosin que una subbase

estabilizada con cemento.

Agregado petreo

El agregado puede provenir de la trituracin de la roca, piedra o grava o

ser del tipo natural.

Sus partculas deben ser duras y libres de polvo, materia orgnica y

otras sustancias objetables.

La fraccin gruesa debe carecer de excesos de partculas aplanadas

(relacin ancho/espesor > 5) y de partculas alargadas (relacin

longitud/ancho > 5).

El equivalente de arena debe ser superior a 20.

Materiales

Cemento

Debe ser el tipo I (norma ASTMC 150).

Agua

Debe ser limpia y estar libre de aceite, sal, cidos, lcalis, materia

orgnica, azcar y cualquier otro elemento que pueda ser perjudicial

para la mezcla. Agua que sea calificada como potable se puede emplear

sin necesidad de realizar ensayos de comprobacin.

Aditivos

Pueden ser de tipo puzolnico (ASTMC618), inclusores de aire

(ASTMC620) y reducidores de agua (ASTMC494, Tipo A -reducidor-

Tipo D -reducidor y retardante-).

DISEO DE LA MEZCLA

El concreto pobre si disea como una mezcla de concreto convencional,

pero con las siguientes limitaciones de resistencia:

1. Resistencia mnima a compresin a 7 das: 500 psi.

2. Resistencia mnima a compresin a los 28 das: 750 psi.

3. Resistencia mxima a compresin a las 28 dias: 1200 psi.

La limitacin de resistencia mxima tiene por objeto reducir la posibilidad

de fisuracion reflejada en la superficie de pavimento.

Se puede obviar la limitacin de resistencia mxima, si en la capa de

concreto pobre se construyen juntas con el mismo patrn de las juntas

del pavimento.

El asentamiento de la mezcla (ASTM C 143) debe ser del orden de los

50mm.

La cantidad mnima de material cementante (cemento o cemento +

ceniza volante) es de 120 kg/m3

Si el pavimento de construye en zonas sometidas a heladas, la mezcla

deber presentar perdidas no mayores a 14% en el ensaye de

congelamiento y deshielo (ASTM D 560) y una cantidad de aire incluido

entre 6% y 10% (ASMT C 231 si el agregado grueso proviene de grava o

piedra o ASTM C 173 para escoria y otros agregados gruesos porosos).

Vous aimerez peut-être aussi

- Pastas, morteros, adhesivos y hormigones. IEXD0409D'EverandPastas, morteros, adhesivos y hormigones. IEXD0409Pas encore d'évaluation

- Asfalto EspumadoDocument21 pagesAsfalto EspumadoJavier CaballeroPas encore d'évaluation

- Asfaltos EspumadosDocument12 pagesAsfaltos EspumadosDiana Patricia Aponte LozanoPas encore d'évaluation

- Asfalto Espumado 1Document17 pagesAsfalto Espumado 1Albert AlfonzoPas encore d'évaluation

- Asfalto EspumadoDocument21 pagesAsfalto EspumadoMelyssa Carazas BarriosPas encore d'évaluation

- Asfalto EspumadoDocument7 pagesAsfalto EspumadoDaniel Muñoz ArayaPas encore d'évaluation

- Guía para El Tratamiento Superficial de CarreterasDocument14 pagesGuía para El Tratamiento Superficial de CarreterasGuido Elard VargasPas encore d'évaluation

- Wº Monografico Imprimación AsfálticaDocument21 pagesWº Monografico Imprimación AsfálticaJosue Boza100% (1)

- CAP 23-Riego de ImprimacionDocument6 pagesCAP 23-Riego de ImprimacionNorman Pérez GomezPas encore d'évaluation

- Tratamiento SuperficialDocument1 pageTratamiento SuperficialAngelMauroCruzPariPas encore d'évaluation

- Asfaltos EspumadosDocument24 pagesAsfaltos EspumadosSarin Merary Diaz Pulido100% (1)

- Tecnologia Del Asfalto - 2016 - Cemento Asfaltico y Su Aplicacion-6Document60 pagesTecnologia Del Asfalto - 2016 - Cemento Asfaltico y Su Aplicacion-6ELSAPas encore d'évaluation

- Trabajo Final de Tratamientos SuperficialesDocument38 pagesTrabajo Final de Tratamientos SuperficialesJuliana Noriega100% (1)

- Microaglomerado en FríoDocument16 pagesMicroaglomerado en FríoAlfredo AriasPas encore d'évaluation

- Asfaltos EspumadosDocument41 pagesAsfaltos EspumadosDanilo SaavedraPas encore d'évaluation

- Marshall PavimentosDocument21 pagesMarshall PavimentosCecia Dominguez GarciaPas encore d'évaluation

- Tratamiento Superficial FinalDocument31 pagesTratamiento Superficial FinalOscar Belarmino Delgado PalmaPas encore d'évaluation

- Asfalto EspumadoDocument24 pagesAsfalto EspumadoAnonymous th0CMFPas encore d'évaluation

- Lechadas y MicroaglomeradosDocument34 pagesLechadas y MicroaglomeradosJohn CardozoPas encore d'évaluation

- ASFALTOS DILUIDOS FinalDocument22 pagesASFALTOS DILUIDOS FinalPinaresz Alej100% (1)

- Control %asf. y %comp. Por Metodos No Tradicionales A.alarconDocument23 pagesControl %asf. y %comp. Por Metodos No Tradicionales A.alarconAlfredoAlarconPas encore d'évaluation

- El AsfaltoDocument35 pagesEl AsfaltokralissaPas encore d'évaluation

- Procedimiento PTS ImprimacionDocument25 pagesProcedimiento PTS ImprimacionDanielPas encore d'évaluation

- Tratamiento SuperficialDocument22 pagesTratamiento SuperficialEddy TcPas encore d'évaluation

- Asfaltosmodificados TDMDocument86 pagesAsfaltosmodificados TDMHilario AbadPas encore d'évaluation

- Compactador Giratorio AMAACDocument1 pageCompactador Giratorio AMAACTom HernándezPas encore d'évaluation

- Ep 01 RaadDocument3 pagesEp 01 RaadJuan AguilarPas encore d'évaluation

- Estabilizacion de SuelosDocument7 pagesEstabilizacion de SuelosDaniel GcPas encore d'évaluation

- Revista Asfaltica Vol 67 Julio Sept 2021 MexicoDocument68 pagesRevista Asfaltica Vol 67 Julio Sept 2021 MexicoAlbert DenasPas encore d'évaluation

- Euco WRDocument2 pagesEuco WRLuis RaymundoPas encore d'évaluation

- Detalle Acero de Refuerzo en ConexionesDocument7 pagesDetalle Acero de Refuerzo en ConexionesCarlos Tupa OrtizPas encore d'évaluation

- Equipo 12 - Estabilizacion de Bases Con Cemento PortlandDocument24 pagesEquipo 12 - Estabilizacion de Bases Con Cemento Portlandgildardo ayala leonPas encore d'évaluation

- Asafaltos ModificadosDocument52 pagesAsafaltos ModificadosFELIX JAVIERPas encore d'évaluation

- Base Estabilizada Con CementoDocument8 pagesBase Estabilizada Con CementoJuan Camilo Alzate AcevedoPas encore d'évaluation

- Informe Final 3 Etapa Estudio de Suelos Con Potencial Presencia de Contaminantes y Medidas de Remediación Taltal, Región de Antofagasta, ChileDocument47 pagesInforme Final 3 Etapa Estudio de Suelos Con Potencial Presencia de Contaminantes y Medidas de Remediación Taltal, Región de Antofagasta, ChileHugo A. Román Muñoz100% (1)

- Tecnología Del Concreto Aditivos y AdicionesDocument34 pagesTecnología Del Concreto Aditivos y AdicionesPaola Elizalde100% (1)

- AsfaltosDocument78 pagesAsfaltosjuan100% (1)

- Riegos de Sello. Texto - DatDocument12 pagesRiegos de Sello. Texto - DatIvan Morales AguilarPas encore d'évaluation

- Ensayo de Peso Específico de La Fase Solida Del SueloDocument5 pagesEnsayo de Peso Específico de La Fase Solida Del SueloRonald Diaz MoralesPas encore d'évaluation

- Pavimento Bituminoso P-401 PDFDocument18 pagesPavimento Bituminoso P-401 PDFjulian dPas encore d'évaluation

- Informe Geotécnico en LA Laguna para SilosDocument20 pagesInforme Geotécnico en LA Laguna para SilosNikita OstrovkiPas encore d'évaluation

- Emulsiones AsfálticasDocument21 pagesEmulsiones AsfálticasMaRy Quispe G'omezPas encore d'évaluation

- Hormigones de Altas PrestacionesDocument8 pagesHormigones de Altas PrestacionesMarycruz Barreto RiveraPas encore d'évaluation

- Instalacin ElctricaDocument77 pagesInstalacin ElctricaLibnyVillacortaPas encore d'évaluation

- Mezclas Asfálticas en FríoDocument16 pagesMezclas Asfálticas en FríoMarco ArtemioPas encore d'évaluation

- Monografia de Superpave - Sadham OkDocument27 pagesMonografia de Superpave - Sadham OksadhamPas encore d'évaluation

- Tecnologia en Emulsiones AsfalticasDocument10 pagesTecnologia en Emulsiones Asfalticaslonjitaa100% (1)

- Lechadas y Microag en FríoDocument77 pagesLechadas y Microag en FríoEdwin Jose Sinticala AycayaPas encore d'évaluation

- Adaptación y Transferencia de La Tecnología SmaDocument30 pagesAdaptación y Transferencia de La Tecnología SmaPablo Daniel Justiniano MoralesPas encore d'évaluation

- TOBAS VOLCANICAS - Su Aplicación en La Construcción de Viviendas Económicas 1Document92 pagesTOBAS VOLCANICAS - Su Aplicación en La Construcción de Viviendas Económicas 1Nils yorkPas encore d'évaluation

- Estudio Geotecnico La LlanadaDocument10 pagesEstudio Geotecnico La LlanadatroyanommPas encore d'évaluation

- Ensayos A Cemento Asfáltico PDFDocument9 pagesEnsayos A Cemento Asfáltico PDFDidier Mansilla RodriguezPas encore d'évaluation

- Cemento Asfaltico Ypfb PDFDocument2 pagesCemento Asfaltico Ypfb PDFHumberto Ivan Gonzales TapiaPas encore d'évaluation

- Word-Asfalto EspumadoDocument10 pagesWord-Asfalto EspumadoVilmaBasalduaPas encore d'évaluation

- Asfaltos Espumados y Diseño de MezclaDocument18 pagesAsfaltos Espumados y Diseño de MezclaDiego Zambrana FernándezPas encore d'évaluation

- Asfaltos EspumadosDocument13 pagesAsfaltos EspumadosDiana Patricia Aponte LozanoPas encore d'évaluation

- Asf EspumadoDocument20 pagesAsf EspumadoJosue MoreanoPas encore d'évaluation

- Tecnología Del Asfalto Espumado y Diseño de MezclaDocument2 pagesTecnología Del Asfalto Espumado y Diseño de MezclafernandoPas encore d'évaluation

- Que Es El Asfalto EspumadoDocument5 pagesQue Es El Asfalto EspumadoJHONDERLY100% (1)

- Reciclado en Situ de Pavimentos de Asfalto Mediante La Tecnica Del Asfalto EspumadoDocument31 pagesReciclado en Situ de Pavimentos de Asfalto Mediante La Tecnica Del Asfalto EspumadoKty SgsPas encore d'évaluation

- Construccion de Un VertederoDocument17 pagesConstruccion de Un VertederoIrina PorrasPas encore d'évaluation

- Proyecto de Galpon Ejemplo!!! PDFDocument20 pagesProyecto de Galpon Ejemplo!!! PDFIrina PorrasPas encore d'évaluation

- Suelos de SubrasanteDocument41 pagesSuelos de SubrasanteIrina PorrasPas encore d'évaluation

- Molinete MetodoDocument2 pagesMolinete MetodoFlor De Maria SerranoPas encore d'évaluation

- Formato Analisis de Trabajo SeguroDocument3 pagesFormato Analisis de Trabajo SeguromarcodegouveiaPas encore d'évaluation

- Plan Especifico de Seguridad PrevioDocument37 pagesPlan Especifico de Seguridad Previojosepcastillo2100% (2)

- 2da Asignacion de Innovaciones FinalDocument15 pages2da Asignacion de Innovaciones FinalIrina PorrasPas encore d'évaluation

- 1era Asignacion de Innovaciones FinalDocument16 pages1era Asignacion de Innovaciones FinalIrina PorrasPas encore d'évaluation

- Hoja Evaluacion PciDocument1 pageHoja Evaluacion PciIrina PorrasPas encore d'évaluation

- Molinete MetodoDocument2 pagesMolinete MetodoFlor De Maria SerranoPas encore d'évaluation

- 2 - Hoja VehiculosDocument2 pages2 - Hoja VehiculosIrina PorrasPas encore d'évaluation

- Accidente LaboralDocument7 pagesAccidente LaboralIrina PorrasPas encore d'évaluation

- Estado Cojedes DossierDocument49 pagesEstado Cojedes Dossierf1r3m3nPas encore d'évaluation

- Deterioro MicrobianoDocument5 pagesDeterioro MicrobianoJoel Moo MillanPas encore d'évaluation

- Hidroxido de Litio FichaDocument6 pagesHidroxido de Litio Fichamaria renePas encore d'évaluation

- Informe Del Tercer Laboratorio de Biologa.Document14 pagesInforme Del Tercer Laboratorio de Biologa.Henry Gustavo Chaves GutiérrezPas encore d'évaluation

- Referencia A Un Diagnostico.Document31 pagesReferencia A Un Diagnostico.Adrian Roblero100% (1)

- Aceites Avance UltiDocument35 pagesAceites Avance UltiMaghendy Fiorella Ruiz AliagaPas encore d'évaluation

- EjemploProyecto 1ADocument13 pagesEjemploProyecto 1ANaomi De La RosaPas encore d'évaluation

- Alteracion de CerealesDocument17 pagesAlteracion de CerealesHerrera D Yen100% (1)

- Explotacion y Recuperacion de CanterasDocument340 pagesExplotacion y Recuperacion de CanterasMauricio Andres Librado Cardona100% (1)

- AldarHQ AnalisisDocument40 pagesAldarHQ AnalisisNelson GomezPas encore d'évaluation

- Memoria de Calculo Cam Rejas LariDocument8 pagesMemoria de Calculo Cam Rejas LarijosehernaniPas encore d'évaluation

- Propiedades Del Hormigón EndurecidoDocument6 pagesPropiedades Del Hormigón EndurecidoRoger AlcivarPas encore d'évaluation

- Analisis Del Río QuillcayDocument21 pagesAnalisis Del Río QuillcayJhosselin Dextre CochachinPas encore d'évaluation

- Proceso de Ablandamiento de AguaDocument6 pagesProceso de Ablandamiento de Aguajhwww100% (1)

- Desierto Del PacificoDocument3 pagesDesierto Del PacificoMaico Castillo AlemanPas encore d'évaluation

- Sistemas DispersosDocument6 pagesSistemas DispersosCosme OliveiraPas encore d'évaluation

- Cavers AzziDocument108 pagesCavers AzziCarlos RojasPas encore d'évaluation

- Presupuesto Excel Vivienda 70 M2Document10 pagesPresupuesto Excel Vivienda 70 M2Lekyar ZepolPas encore d'évaluation

- Memoria Descriptiva y Especificaciones MasDocument54 pagesMemoria Descriptiva y Especificaciones MasFredy MateoPas encore d'évaluation

- Piscinas de ReservaDocument4 pagesPiscinas de ReservaEnrike OcelotPas encore d'évaluation

- Guia Plan de Gestion AguaDocument6 pagesGuia Plan de Gestion AguaClaudia HenriquezPas encore d'évaluation

- Norma Tecnica Peruana 900.058.2019Document2 pagesNorma Tecnica Peruana 900.058.2019Camila Ludeña RiveraPas encore d'évaluation

- Cuáles Son Los Riesgos Ecológicos Que Implican La Extracción de Petróleo y La IndustriaDocument1 pageCuáles Son Los Riesgos Ecológicos Que Implican La Extracción de Petróleo y La IndustriaJohn WhitePas encore d'évaluation

- Proyecto de Factibilidad para La Siembra y Comercializacion de Aji Topito 2012Document34 pagesProyecto de Factibilidad para La Siembra y Comercializacion de Aji Topito 2012Edwin Villamizar100% (2)

- Acu Red de AlcantarilladoDocument10 pagesAcu Red de Alcantarilladoslowhand505Pas encore d'évaluation

- Coqui Llanero SpanishDocument2 pagesCoqui Llanero SpanishJaime H. PocaPas encore d'évaluation

- Diferencias Entre Soluto y SolventeDocument5 pagesDiferencias Entre Soluto y SolventeViky Catalán0% (1)

- Estudio Terreno Sechura Taller ViiDocument26 pagesEstudio Terreno Sechura Taller ViiRAFAEL ANTONIO VILCHERRES LOPEZPas encore d'évaluation

- Caudal, Aforo, Calculos.Document22 pagesCaudal, Aforo, Calculos.LaloDelgadoRuelasPas encore d'évaluation

- Evaluación Construccione 2 Mario Fernando Monsalve BonillaDocument25 pagesEvaluación Construccione 2 Mario Fernando Monsalve BonillamultipropositoPas encore d'évaluation