Académique Documents

Professionnel Documents

Culture Documents

Tesis Modificacion de Estacion de Flujo PDF

Transféré par

Robert OsorioTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tesis Modificacion de Estacion de Flujo PDF

Transféré par

Robert OsorioDroits d'auteur :

Formats disponibles

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS DE POSTGRADO

COORDINACIN DE POSTGRADO EN INGENERA MECNICA Y CIVIL

ESPECIALIZACIN EN INGENIERA MECNICA DE PLANTAS DE PROCESOS

TRABAJO ESPECIAL DE GRADO

MODIFICACIN DE LA INFRAESTRUCTURA DE LA EF-ORC-2

PARA EL MANEJO DE CRUDO PESADO

por

LUIS DANIEL PREZ GUERRA

Febrero 2011

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS DE POSTGRADO

COORDINACIN DE POSTGRADO EN INGENERA MECNICA Y CIVIL

ESPECIALIZACIN EN INGENIERA MECNICA DE PLANTAS DE PROCESOS

MODIFICACIN DE LA INFRAESTRUCTURA DE LA EF-ORC-2

PARA EL MANEJO DE CRUDO PESADO

Trabajo Especial de Grado presentado a la Universidad Simn Bolvar

por

Luis Daniel Prez Guerra

como requisito parcial para optar al grado de

Especialista en Ingeniera Mecnica de Plantas de Procesos

Con la asesora del Prof.

Miguel Asuaje

Febrero 2011

ii

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS DE POSTGRADO

COORDINACIN DE POSTGRADO EN INGENERA MECNICA Y CIVIL

ESPECIALIZACIN EN INGENIERA MECNICA DE PLANTAS DE PROCESOS

MODIFICACIN DE LA INFRAESTRUCTURA DE LA EF-ORC-2

PARA EL MANEJO DE CRUDO PESADO

Por: Luis Daniel Prez Guerra.

Carnet: 0987173

Este Trabajo Especial de Grado ha sido aprobado en nombre de la

Universidad Simn Bolvar por el siguiente jurado examinador:

Presidente

Prof.

Miembro Principal

Prof.

Miembro Principal - Tutor

Prof.

4 de Febrero de 2011

iii

DEDICATORIA

Dedicado especialmente al nico y Sabio Dios por ser la nica fuente de vida, de

paz, de amor y xito de este Universo.

A una de las mujeres ms grande de mi vida. Madre, fuiste mi ejemplo y mi

combustible para alcanzar las metas que he trazado en mi vida, este triunfo es mas

tuyo que mo. Te quiero!

A toda mi familia por apoyarme y creer en m. Espero que este logro les pueda dar

un momento de regocijo a sus corazones.

Y finalmente a todas aquellas personas que puedan encontrar algn tipo de ayuda

con este trabajo.

iv

AGRADECIMIENTOS

Agradezco primeramente a Dios todo Poderoso por su gran amor y misericordia para

conmigo. Gracias Seor por ser Grande, sin ti no hubiese llegado hasta aqu.

A mi bella madre, por haberme formado como hombre, alentndome en los

momentos difciles y ensendome las bases del xito para que mi deseo pudiese

ser alcanzado.

Un agradecimiento muy especial a mi ta bella Miguelina y mi to Gernimo, despus

de mi madre, ustedes fueron el pilar ms grande que pudo sustentar la culminacin

de mi carrera.

A mi futura esposa Tita, quien me ayudo y estuvo a mi lado siempre con inmensa

paciencia durante los momentos de estrs que este proyecto causo en mi vida.

A toda mi familia, mi hermana, mi cuado, mi madrina, mis tas y tos que con su

valiosa ayuda, contribuyeron con mi causa personal.

A la Universidad Simn Bolvar, por ser la casa de estudio en la cual pude alcanzar

mi sueo.

A mi asesor acadmico Miguel Asuaje por sus aportes y conocimientos para con este

trabajo.

Y finalmente, a todos mis compaeros del equipo de Ingeniera y Operaciones del

Centro Operativo Orocual, por prestarme su apoyo y contribuir de alguna u otra

forma en el desarrollo de mi perfil como ingeniero, el cual fue fundamental para la

culminacin de este trabajo.

v

UNIVERSIDAD SIMN BOLVAR

DECANATO DE ESTUDIOS DE POSTGRADO

COORDINACIN DE POSTGRADO EN INGENERA MECNICA Y CIVIL

ESPECIALIZACIN EN INGENIERA MECNICA DE PLANTAS DE PROCESOS

Por: Prez Guerra Luis Daniel

Carnet: 0987173

Tutor: Prof. Miguel Asuaje

Fecha: Febrero de 2011

RESUMEN

Este trabajo presenta el rediseo de la Estacin de Flujo Orocual 2, con la finalidad

de manejar la produccin de crudo pesado asociado al Proyecto PIAVOS de 4,63

MBD de lquido y 3,87 MMPCND de gas hasta el ao 2014 desde el mltiple de

recoleccin hasta los tanques de almacenamiento.

El rediseo de la estacin consta de la incorporacin en la corriente de procesos de

un calentador el cual mediante la energa calrica suministrada a las tuberas o

serpentines por donde fluye el petrleo, disminuir la viscosidad y facilitar la

movilidad del crudo, evitando arrastre de lquido a la etapa depuracin debido al

aumento en el nivel de lquido del separador ocasionado por el incremento de

presin en las lneas de procesos; por otro lado tambin se recomienda el aumento

de los dimetros de varios tramos de tuberas existentes en las lneas de procesos

que conforman la estacin, obteniendo as cadas de presin dentro de los valores

establecidos en las normas nacionales e internacionales de ingeniera. Para evaluar

el efecto que produce la temperatura dentro de la corriente de procesos se simul a

travs del software de evaluacin hidrulica PIPEPHASE los diferentes escenarios

propuestos, con la finalidad de determinar cual es la temperatura, la energa calrica

y los dimetros de tuberas requeridos para poder cumplir con el objetivo del

proyecto.

Adicionalmente como parte del proyecto tambin se consideraron los criterios de

diseo mencionados en las normas nacionales e internacionales sobre separacin

entre equipos, espesor mnimo de diseo de tubera y elaboracin de planos con la

finalidad de presentar un trabajo completo que permita llevar a cabo en un corto

tiempo y por esfuerzo del personal propio de PDVSA la construccin de la presente

propuesta, dejando as una disponibilidad hasta el ao 2014 para el manejo de la

produccin comprometida por el Proyecto PIAVOS en la EF-ORC-2.

Palabras claves: Transporte de Hidrocarburos, Manejo de Hidrocarburos,

Estaciones de Flujo, Pipephase.

vi

NDICE GENERAL

APROBACIN DEL JURADO.................................................................................... ii

DEDICATORIA............................................................................................................iii

AGRADECIMIENTOS ................................................................................................ iv

RESUMEN................................................................................................................... v

NDICE GENERAL..................................................................................................... vi

NDICE DE TABLAS.................................................................................................. ix

NDICE DE FIGURAS.................................................................................................. x

LISTA DE ABREVIATURAS..................................................................................... xiii

INTRODUCCIN......................................................................................................... 1

CAPTULO I: PLANTEAMIENTO DEL PROBLEMA.................................................. 3

1.1. Descripcin del problema........................................................................... 3

1.2. Objetivo general ......................................................................................... 7

1.3. Objetivos especficos ................................................................................. 7

1.4. Justificacin e importancia......................................................................... 8

CAPTULO II: MARCO REFERENCIAL ..................................................................... 9

2.1. Antecedentes............................................................................................. 9

2.2. Ubicacin del Campo Orocual ................................................................. 12

2.3. Descripcin del Campo Orocual .............................................................. 13

2.4. Normas Nacionales e Internacionales utilizadas para el proyecto........... 14

2.5. Marco Terico.......................................................................................... 14

2.5.1. Comportamiento y caracterizacin del petrleo......................... 14

2.5.2. Propiedades Fsicas del Petrleo.............................................. 15

2.5.3. Variables de Proceso................................................................. 21

2.5.4. Estaciones de Flujo ................................................................... 22

2.5.5. Componentes bsicos de una estacin de flujo ........................ 23

2.5.6. Partes de un calentador............................................................. 27

2.5.7. Variables a controlar en el proceso de calentamiento............... 29

2.5.8. Diseo de Tubera..................................................................... 30

2.5.9. PIPEPHASE versin 9.1 (Invensys Simsci Esscor)................... 36

CAPTULO III: MARCO METODOLGICO.............................................................. 40

vii

3.1. Tipo de investigacin ............................................................................... 40

3.2. Diseo de la investigacin ...................................................................... 40

3.3. Poblacin y muestra ................................................................................ 41

3.4. Procedimiento metodolgico.................................................................... 41

3.4.1. Descripcin del proceso y la instalacin asociadas a la estacin

de flujo EF-ORC-2, para las condiciones actuales de operacin.......... 42

3.4.2. Evaluacin hidrulica de la infraestructura existente en superficie

de la EF-ORC-2, considerando el crecimiento de la produccin

asociada al proyecto PIAVOS .............................................................. 43

3.4.3. Anlisis de las variables que afectan el manejo del crudo pesado

en superficie en la estacin de flujo Orocual 2 ..................................... 45

3.4.4. Modificacin de la infraestructura existente para el mejoramiento

en la movilidad en superficie de crudo pesado en la EF-ORC-2 .......... 46

3.4.5. Evaluacin hidrulica del modelo propuesto para el manejo en

superficie el crecimiento de la produccin asociada al proyecto

PIAVOS ................................................................................................ 48

3.4.6. Comparacin de los resultados del modelo de infraestructura

propuesta con la infraestructura existente considerando la mxima

produccin de crudo asociada al crecimiento de produccin por el

proyecto PIAVOS.................................................................................. 48

3.4.7. Elaboracin de planos para la modificacin de la instalacin

existente (Diagramas de Procesos PFD, Planos de Planta e

Isomtricos) .......................................................................................... 48

3.5. Tcnicas e instrumentos.......................................................................... 48

3.5.1. Programa PIPEPHASE de Simulation Sciences ....................... 49

3.6. Recursos.................................................................................................. 49

3.6.1. Recursos Humanos ................................................................... 49

3.6.2. Recursos Materiales.................................................................. 50

3.6.3. Recursos Financieros................................................................ 50

CAPTULO IV: PRESENTACIN Y analisis de RESULTADOS ............................. 51

4.1. Descripcin del proceso y la infraestructura asociada a la estacin de flujo

EF-ORC-2, para las condiciones actuales de operacin................................. 51

4.1.1 Capacidad de los equipos de la estacin .................................. 52

4.1.2 Capacidad de la vlvula de control de la estacin..................... 53

4.1.3 Pozos manejados en la Estacin de Flujo Orocual 2................. 55

viii

4.2. Evaluacin hidrulica de la infraestructura existente en superficie de la

EF-ORC-2, considerando el crecimiento de la produccin asociada al proyecto

PIAVOS........................................................................................................... 56

4.2.1 Capacidad de desalojo de la vlvula de control de nivel ........... 57

4.2.2 Velocidad de diseo .................................................................. 59

4.2.3 Prdidas por friccin.................................................................. 60

4.3. Anlisis de las variables que afectan el manejo del crudo pesado en

superficie en la estacin de flujo Orocual 2..................................................... 63

4.3.1 Clculo del calor requerido........................................................ 64

4.4. Modificacin de la infraestructura existente para el mejoramiento en la

movilidad en superficie de crudo pesado en la EF-ORC-2 ............................. 66

4.4.1 Ubicacin de la Instalacin........................................................ 67

4.5. Evaluacin hidrulica del modelo propuesto para el manejo en superficie

el crecimiento de la produccin asociada al proyecto PIAVOS....................... 69

4.5.1 Cantidad de calor requerido por el calentador........................... 71

4.5.2 Capacidad de desalojo de la vlvula de control de nivel ........... 72

4.5.3 Velocidad de diseo .................................................................. 73

4.5.4 Prdidas por friccin.................................................................. 74

4.5.5 Modificacin de dimetros en tuberas de proceso. .................. 75

4.5.6 Capacidad de desalojo de la vlvula de control de nivel ........... 79

4.5.7 Velocidad de diseo. ................................................................. 80

4.5.8 Prdidas por friccin. ................................................................. 81

4.6. Comparacin de los resultados del modelo de infraestructura propuesta

con la infraestructura existente considerando la mxima produccin de crudo

asociada al crecimiento de produccin por el proyecto PIAVOS .................... 82

4.7. Planos para la modificacin y Lista de Materiales ................................... 83

4.7.1 Diagrama de flujo de Proceso ................................................... 83

4.7.2 Plano de Plantas ....................................................................... 83

4.7.3 Isomtricos y lista de materiales................................................ 84

CAPTULO V: CONCLUSIONES Y RECOMENDACIONES..................................... 89

5.1. Conclusiones ........................................................................................... 89

5.2. Recomendaciones ................................................................................... 92

REFERENCIAS......................................................................................................... 93

ANEXOS.................................................................................................................... 95

ix

NDICE DE TABLAS

Tablas Pag.

3.1. Descripcin de los elementos utilizados en el diagrama de procesos del

simulador ................................................................................................................... 44

4.1. Capacidad nominal de los equipos de procesos de la EF-ORC-2...................... 53

4.2. Capacidad de manejo de fluido (agua) de la vlvula Kimray a diferentes

dimetros [21] ............................................................................................................ 54

4.3. Capacidad de manejo de fluido de gravedad 13,6 API para una vlvula Kimray

de 4 pulgadas de dimetro ........................................................................................ 55

4.4. Pozos asociados a la EF-ORC-2........................................................................ 56

4.5. Variables de proceso consideradas para la evaluacin de las condiciones

actuales ..................................................................................................................... 57

4.6. Variables de proceso consideradas para la evaluacin tomando en cuenta la

modificacin de la infraestructura .............................................................................. 70

4.7. Dimetros propuestos en tramos de tuberas..................................................... 76

4.8. Resultados de los escenarios evaluados............................................................ 82

4.9. Lista de materiales de la tubera de conexin de alimentacin y descarga del

calentador .................................................................................................................. 85

4.10. Lista de materiales de la tubera de conexin de alimentacin del separador

(segmentos 7-12)....................................................................................................... 86

4.11. Lista de materiales de la tubera de salida de lquido del separador (segmentos

17-21) ........................................................................................................................ 87

4.12. Lista de materiales de la tubera de alimentacin del tanque de almacenamiento

(segmentos 23-28)..................................................................................................... 88

x

NDICE DE FIGURAS

Figuras Pag.

1. Estacin de Flujo Orocual 2 (EF-ORC-2)................................................................. 2

1.1. Manejo de la produccin del Campo Petrolero Orocual........................................ 3

1.3. Plan de desarrollo de la EF-ORC-2 (2010-2029).................................................. 5

1.4. Plan de desarrollo de la EF-ORC-2 (2010-2029) considerando el rediseo de la

estacin ....................................................................................................................... 6

2.1. Mtodos utilizados en Venezuela para transportar crudos pesados..................... 9

2.2. Rutas de los oleoductos Hot-Line y Boscn ....................................................... 10

2.3. Esquema de produccin de crudo pesado de Petrocedeo ............................... 11

2.4. rea de mechurrio afectada durante el incidente en la EF-ORC-2..................... 12

2.5. Ubicacin del Centro Operativo Orocual............................................................. 12

2.6. Esquema General del Centro Operativo Orocual ............................................... 13

2.7. Proceso de produccin y patrones de flujo [1] .................................................... 15

2.8. Curva de saturacin del crudo [1] ....................................................................... 18

2.9. Presin de burbuja del crudo [1] ......................................................................... 19

2.10. Mltiple de recoleccin [18] .............................................................................. 24

2.11. Separador de gas lquido vertical [18]............................................................... 25

2.12. Tanque de almacenamiento [18] ...................................................................... 26

2.13. Calentador horizontal de crudo [18] .................................................................. 27

2.14. Velocidad de diseo para tuberas [4]............................................................... 32

2.15. Mxima cada de presin por cada 100 pies de tuberas para lquidos [3] ....... 33

3.1. Diagrama de flujo para simular las condiciones hidrulicas en la estacin......... 43

3.2. Ventanas donde es cargada la data de longitudes, dimetro y tipo de accesorios

de las tuberas (Simulador PIPEPHASE) .................................................................. 44

3.3. Ventanas donde es cargada la data de volumetra, condiciones de presin,

temperatura y tipo de fluido (Simulador PIPEPHASE)............................................... 45

3.4. Direccin predominante del viento para la ubicacin de los equipos.................. 46

3.5. Ventana donde es cargado el equipo calentador y la especificacin del mismo

(Simulador PIPEPHASE) ........................................................................................... 47

4.1. Diagrama de procesos de la EF-ORC-2 ............................................................. 52

4.2. Esquema de una vlvula de control de nivel de lquido [21] ............................... 53

xi

4.3. Diagrama de procesos por el simulador considerando la infraestructura

existente .................................................................................................................... 58

4.4. Vlvula de control de nivel de lquido Kimray a la salida de lquido del

separador................................................................................................................... 58

4.5. Grfica del comportamiento de la velocidad del fluido (roja) y la velocidad de

diseo (azul) en cada segmento de tubera considerando la infraestructura

existente .................................................................................................................... 59

4.6. Tubera de alimentacin de lquido de 4 pulgadas ubicada en el techo del

tanque........................................................................................................................ 60

4.7. Grfica del comportamiento del gradiente de presin para cada segmento de

tubera desde el mltiple hasta el tanque considerando la infraestructura existente. 61

4.8. Tubera de 6 pulgadas de alimentacin de fluido del separador......................... 61

4.9. Tubera de 4 pulgadas de salida de lquido del separador ................................. 62

4.10. Tubera de 4 pulgadas de alimentacin del tanque .......................................... 62

4.11. Condicin irregular en separacin de fases (arrastre de lquido en equipo

separador) ................................................................................................................. 63

4.12. Grfica del comportamiento de la viscosidad del crudo de 13,6 API en funcin

a la temperatura......................................................................................................... 64

4.13. Calentador propuesto para instalar en la salida del mltiple de recoleccin de la

EF-ORC-2.................................................................................................................. 67

4.14. Diagrama de procesos de la EF-ORC-2 con la incorporacin del calentador... 67

4.15. Separacin entre equipos dentro de un bloque de una instalacin [22] ........... 68

4.16. Ubicacin seleccionada para el calentador....................................................... 69

4.17. Punto para realizar conexin de tubera de alimentacin y descarga del

calentador .................................................................................................................. 69

4.18. Can de 10 pulgadas de alimentacin de la produccin general.................... 70

4.19. Resultados obtenidos considerando el escenario 4 para determinar el calor

requerido.................................................................................................................... 71

4.20. Diagrama de procesos por el simulador considerando la propuesta de

modificacin............................................................................................................... 72

4.21. Grfica del comportamiento de la velocidad del fluido (azul) y la velocidad de

diseo (roja) en cada segmento de tubera considerando la propuesta de

modificacin............................................................................................................... 73

4.22. Grfica del comportamiento del gradiente de presin para cada segmento de

tubera desde el mltiple hasta el tanque considerando la propuesta de

modificacin............................................................................................................... 74

4.23. Separacin de las fases lquido gas del fluido multifsico dentro del separador

(operacin normal)..................................................................................................... 75

xii

4.24. Diagrama de procesos por el simulador considerando la temperatura de 115 F

y el aumento del dimetro de tubera ........................................................................ 79

4.25. Grafica del comportamiento de la velocidad del fluido (roja) y la velocidad de

diseo (azul) en cada segmento de tubera considerando la temperatura de 115 F y

el aumento de los dimetros de tuberas................................................................... 80

4.26. Grfica del comportamiento del gradiente de presin para cada segmento de

tubera desde el mltiple hasta el tanque considerando la temperatura de 115 F y el

aumento de los dimetros de tuberas....................................................................... 81

4.27. Diagrama de Flujo de Procesos de la EF-ORC-2 considerando la instalacin del

calentador .................................................................................................................. 83

4.28. Plano de planta para la instalacin de los equipos........................................... 84

4.29. Isomtrico de la tubera de conexin de alimentacin y descarga del

calentador .................................................................................................................. 84

4.30. Isomtrico de la tubera de conexin de alimentacin del separador (segmentos

7-12 del link L001) ..................................................................................................... 85

4.31. Isomtrico de la tubera de salida de lquido del separador (segmentos 17-21

del link L003) ............................................................................................................. 86

4.32. Isomtrico de la tubera de alimentacin del tanque de almacenamiento

(segmentos 23-28 del tramo L003)............................................................................ 87

xiii

LISTA DE ABREVIATURAS

NOMBRE DESCRIPCIN

A rea interna transversal de la tubera

API American Petroleum Instituite

ASME American Society of Mechanical Engineers

BAPD Barriles de agua por da

BBPD Barriles brutos por da

BNPD Barriles netos por da

BPD Barriles por da

BTU British Thermal Unit

c Corrosin admisible de la tubera

Cps Centipoise

D Dimetro externo de tubera

D-1 Depurador

E Factor longitudinal de Junta

EF Estacin de Flujo

F Grados fahrenheit

h Entalpa

Km Kilometro

m Flujo msico

MAC Macolla

MAWP Mxima presin permisible de trabajo

MBAD Miles de barriles de agua diarios

MBBD Miles de barriles brutos diarios

MBND Miles de barriles netos diarios

MMBTU/HR Millones de BTU por da

MMPCED Millones de pies cbico estndar por da

ORC Orocual

P Presin del crudo

xiv

Pb Presin de saturacin

Pd Presin de diseo

PDVSA Petrleos de Venezuela Sociedad Annima

PIAVOS Proyecto de Inyeccin Alterna de Vapor Orocual Somero

psia Libras pulgadas cuadradas absolutas

psig Libras por pulgadas cuadrada

Q Calor

Q

l

Caudal del lquido

Q

g

Caudal del gas

q Flujo volumtrico

R Grados Rankine

Rs Solubilidad del gas en el petrleo

scf Pies cbicos estndar

SG-1 Separador general

Sh Esfuerzo permisible de la tubera a la temperatura de diseo

SP-1 Separador de prueba

STb Barriles estndar

T Temperatura

t Espesor de diseo

V Velocidad

VAC Voltaje de corriente alterna

VDC Voltaje de corriente directa

VPM Vlvula multipuerto

V

sg

Velocidad superficial del gas

V

sl

Velocidad superficial del lquido

W Trabajo

Y

p

Coeficiente del material de tubera

Densidad

Gravedad especifica del crudo

g

Gravedad especifica del gas

Viscosidad del crudo saturado

xv

b

Viscosidad del crudo subsaturado

d

Viscosidad del crudo Muerto

1

INTRODUCCIN

La mayor parte de las reservas petroleras del mundo corresponde a hidrocarburos

viscosos y pesados, los cuales son difciles y muy costosos producir y refinar. Por lo

general, mientras ms pesado o denso es el petrleo crudo, menor es su valor

econmico. Los crudos pesados tienden a poseer mayores concentraciones de

metales y otros elementos, lo que exige ms esfuerzo y erogaciones para la

extraccin de productos utilizables y la disposicin final de los residuos. Desde

decenios de aos se conoce la existencia de depsitos de crudos pesados y extra

pesados que hoy atraen la atencin de las compaas petroleras del mundo. Dada la

coyuntura actual y considerando adems la abundancia de los mismos, muchos

yacimientos de petrleo pesado ahora pueden ser explotados en forma rentable, por

lo que tomando en cuenta la gran demanda, y estado en declinacin de la produccin

de la mayora de los yacimientos de petrleos convencionales, la atencin de la

industria en muchos lugares del mundo se est desplazando hacia la explotacin de

petrleo pesado.

Tradicionalmente, Venezuela est reconocida como un pas con sustanciales

reservas de petrleo pesado. No obstante para que la produccin de ste se

considere satisfactoria, es indispensable un buen funcionamiento de todas las fases

por las cuales debe pasar el crudo, desde su localizacin en el yacimiento hasta la

llegada del mismo a los tanques de almacenamiento y posterior comercializacin.

Las estaciones de flujo juegan un papel muy importante en toda esta cadena; por lo

general, constituyen el lugar donde se realizan los primeros procesos a los cuales es

sometido el petrleo producido, por lo que es indispensable mantener un buen

funcionamiento dentro de las mismas. Sin embargo, cuando estas manejan crudos

con altas viscosidades, se pueden producir diversas complicaciones si no se cuenta

2

con la tecnologa necesaria para prevenir esta situacin. Tal es el caso de la

Estacin de flujo Orocual 2 (EF-ORC-2), perteneciente al Campo Orocual.

En la Estacin de Flujo Orocual 2 (EF-ORC-2), se determin que la alta viscosidad

de los crudos es la responsable de los problemas presentados en los equipos y

tuberas de procesos. Por consiguiente, se considera necesaria el rediseo de la

estacin, modificando las condiciones de procesos a travs de la incorporacin de un

calentador, el cual mediante la energa calrica suministrada a las tuberas o

serpentines por donde fluye el petrleo, disminuir la viscosidad y facilitar la

movilidad del crudo, evitando as arrastre de lquido a la etapa depuracin debido al

aumento en el nivel de lquido del separador, de igual forma se recomienda el

aumento de los dimetros de varios tramos de tuberas existentes en las lneas de

procesos que conforman la estacin, obteniendo as cadas de presin dentro de los

valores establecidos en las normas nacionales e internacionales de ingenieras

garantizando de forma eficiente el manejo de la produccin desde el mltiple de

produccin hasta los tanques de almacenamiento de la estacin.

Figura 1. Estacin de Flujo Orocual 2 (EF-ORC-2)

3

CAPTULO I

PLANTEAMIENTO DEL PROBLEMA

1.1. Descripcin del problema

El campo petrolero Orocual perteneciente a la Divisin de Exploracin y Produccin

Oriente de PDVSA, se encuentra ubicado en el oriente del pas, en el Estado

Monagas, a 30 km de la ciudad de Maturn, posee gran diversidad en las

segregaciones de hidrocarburo que se producen en los pozos, presenta densidades

comprendidas desde los 7 API considerados como ext rapesado, hasta pozos con

densidad de 45 API considerados condensados. Esta produccin proveniente de

cada pozo es recolectada en los mltiples de recoleccin, desgasificada en los

equipos de separacin, acondicionada mediante tratamientos qumicos y

almacenada en los tanques, para luego ser fiscalizada y transportada a

comercializacin.

EF-ORC-4

MULTIPLE

LA TOSCANA

16 x 25 Km

PATIO DE TANQUES

TRAVIESO

12 " x 0,3 Km

12 x 3,5 Km

6 " x 4,3 Km

Pesado

10 " x 3 Km

MANRESA

14.8 API

EF-ORC-1

EF-ORC-2

EF-ORC-3

8 " x 4,3 Km

Liviano

LEYENDA

SSB

Mesa 30 EPJ-2

COMPLEJO JUSEPIN

20 " x 27 Km 12 " x 36 Km

20 " x 0,3 Km

20 x 25 Km

Principales: 64,0 Km (@2003)

Secundarios: 15,0 Km

EF-ORC-5

HACIA TANQUES

EF-ORC-1

Figura 1.1. Manejo de la produccin del Campo Petrolero Orocual

4

Hoy en da la Estacin de Flujo Orocual 2, construida en el ao 1978 posee una

capacidad nominal de separacin gas lquido de 5,5 MBBD de lquido y 15 MMPCED

de gas. Actualmente, maneja una produccin de 2,32 MBBD de lquido y 0,96

MMPCED de gas, con una gravedad promedio del crudo de 13 API, producto de la

mezcla de diferentes segregaciones. A continuacin se muestra en la Figura 1.2. una

vista de los equipos que conforman el rea de procesos de la Estacin de Flujo

Orocual 2 (EF-ORC-2).

Segn el plan de desarrollo del Campo Orocual 2010-2029, se tiene previsto para los

aos prximos incrementar la produccin en la EF-ORC-2 hasta llegar a ocupar 4,37

MBBD de lquido, 3,92 MBND de crudo y 9,43 MMPCED de gas para el ao 2018.

Parte de este incremento de produccin ser aportada por la perforacin de nuevos

pozos y trabajos de rehabilitacin de los ya existente con la finalidad de cumplir con

los compromisos de produccin asociados al distrito.

Uno de los proyectos contemplados en el plan de desarrollo del Campo Orocual es el

proyecto PIAVOS (Proyecto de Inyeccin Alterna de Vapor Orocual Somero) el cual

consiste en inyectar vapor a altas temperaturas a pozos someros de crudo pesado a

travs de la instalacin en superficie de calderas porttiles, para luego ponerlos a

producir hacia las estaciones existentes como es el caso de la EF-ORC-2 en una

Separador

General

SG-1

Depurador

D-1

Mltiple de

Recoleccin

General 10"

Prueba 6"

Separador

Prueba

SP-1

Gasoducto

8"

Figura 1.2. Equipos del rea de procesos

5

0,00

0,50

1,00

1,50

2,00

2,50

3,00

3,50

4,00

4,50

5,00

2

0

1

0

2

0

1

1

2

0

1

2

2

0

1

3

2

0

1

4

2

0

1

5

2

0

1

6

2

0

1

7

2

0

1

8

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

C

a

u

d

a

l

(

M

B

B

D

)

Tiempo (ao)

PDO Campo Orocual (2010 - 2029)

Produccin (MBBD)

primera fase denominada PIAVOS en fro, luego en una segunda fase denominada

PIAVOS en caliente, redireccionar toda la produccin asociada a este proyecto hacia

una nueva estacin con tecnologa en superficie para el manejo del crudo pesado,

esta nueva estacin tendr el nombre de Estacin de Flujo Orocual 5 (EF-ORC-5) y

est prevista la culminacin de su construccin para finales del ao 2011.

A continuacin la Figura 1.3. muestra el plan de desarrollo de la EF-ORC-2 (2010-

2029).

Figura 1.3. Plan de desarrollo de la EF-ORC-2 (2010-2029)

Como se observa en el ao 2011 de la Figura 1.3. el descenso en el manejo de la

produccin de la estacin de flujo Orocual 2, se debe a la fase en caliente del

proyecto PIAVOS, donde se redireccionar la produccin aportada por el proyecto

hacia la EF-ORC-5.

Sin embargo, previendo cualquier retraso que pueda suceder en el tiempo de

construccin y procura de los equipos en la nueva estacin de flujo Orocual 5, como

estrategia operacional en superficie se visualiz la posibilidad de continuar

manejando la produccin aportada por el proyecto PIAVOS en la EF-ORC-2 hasta el

ao 2014. Para esto, se evaluar las condiciones necesaria para manejar el

incremento mximo de la produccin de crudo pesado asociado al proyecto para el

ao 2014 de 4,63 MBBD de lquido, 3,33 MBND de crudo y 3,87 MMPCND de gas,

Culminacin de

EF-ORC-5

Mxima

produccin

6

ya que por experiencia operacional y previas evaluaciones, se sabe que la estacin

no cuenta con una capacidad hidrulica para manejar en superficie dicha volumetra,

debido a que en estudios previos se concluy que la misma a pesar de tener una

capacidad de separacin instalada de 5,5 MBBD de lquido, maneja una capacidad

hidrulica mxima de 2,7 MBBD de lquido, debido a las condiciones de procesos

que en su momento la estacin fue diseada.

Por tal motivo se deber redisear el proceso en la estacin, con la finalidad de

acondicionarlo para el manejo de la produccin de crudo pesado, a travs del uso de

calentamiento como mtodo de transporte para crudos de altas viscosidades,

dejando una disponibilidad en el manejo de la produccin hasta el ao 2014.

A continuacin se muestra en la Figura 1.4. el plan de desarrollo de la EF-ORC-2

considerando el rediseo de la estacin con el objetivo de manejar la produccin de

PIAVOS hasta finales del ao 2014.

0,00

0,50

1,00

1,50

2,00

2,50

3,00

3,50

4,00

4,50

5,00

2

0

1

0

2

0

1

1

2

0

1

2

2

0

1

3

2

0

1

4

2

0

1

5

2

0

1

6

2

0

1

7

2

0

1

8

2

0

1

9

2

0

2

0

2

0

2

1

2

0

2

2

2

0

2

3

2

0

2

4

2

0

2

5

2

0

2

6

2

0

2

7

2

0

2

8

2

0

2

9

C

a

u

d

a

l

(

M

B

B

D

)

Tiempo (ao)

PDO Campo Orocual (2010 - 2029)

Produccin (MBBD)

Figura 1.4. Plan de desarrollo de la EF-ORC-2 (2010-2029) considerando el rediseo

de la estacin

PIAVOS en la EF-ORC-2 hasta el

ao 2014 (4,63 MBBD)

7

1.2. Objetivo general

El objetivo del estudio, consiste en redisear el proceso en la EF-ORC-2 con la

finalidad de proponer mejoras para el manejo de la produccin de crudo pesado

asociado al proyecto PIAVOS hasta el ao 2014.

1.3. Objetivos especficos

1) Describir el proceso y la infraestructura asociada a la estacin de flujo EF-ORC-2,

para las condiciones actuales de operacin.

2) Evaluar hidrulicamente la infraestructura existente en superficie de la EF-

ORC-2, considerando el crecimiento de la produccin asociada al proyecto PIAVOS.

3) Analizar las variables que afectan el manejo del crudo pesado en superficie en la

estacin de flujo Orocual 2.

4) Modificar la infraestructura existente para el mejoramiento en la movilidad en

superficie de crudo pesado en la EF-ORC-2.

5) Evaluar hidrulicamente el modelo propuesto para el manejo en superficie del

crecimiento de la produccin asociada al proyecto PIAVOS.

6) Comparar los resultados del modelo de infraestructura propuesta con la

infraestructura existente considerando la mxima produccin de crudo asociada al

crecimiento de produccin por el proyecto PIAVOS.

7) Elaborar planos para la modificacin de la instalacin existente (Diagramas de

procesos PFD, planos de planta e isomtricos).

8

1.4. Justificacin e importancia

El presente trabajo surge por la necesidad en manejar en la estacin de Flujo

Orocual 2 (EF-ORC-2), parte de la produccin asociada a los pozos de altas

viscosidades que se tiene previstos explotar como parte del Proyecto de Inyeccin

Alterna de Vapor Orocual Somero (PIAVOS), el cual tiene como finalidad incrementar

el ndice de productividad mediante el mejoramiento de las condiciones de flujo de

los pozos de crudos pesado asociados al campo, contribuyendo de esta manera con

los compromisos de produccin establecidos por la corporacin para el Campo

Orocual.

Con la realizacin de este trabajo se garantizar en superficie parte de la produccin

de crudo pesado asociado al proyecto PIAVOS perteneciente al Campo Orocual, sin

necesidad de afectar el manejo de la produccin actual y sin realizar modificaciones

mayores de infraestructura, procurando personal tcnico, equipos y materiales

propios de PDVSA.

9

CAPTULO II

MARCO REFERENCIAL

2.1. Antecedentes

En los ltimos aos, la produccin, transporte, tratamiento y manejo de los crudos

pesados y extrapesados han tenido un gran inters por parte de las diferentes

empresas involucradas en estos procesos. Pases como Canad y Venezuela han

desarrollado reas de investigacin y de aplicacin que han hecho posible dentro de

parmetros econmicos la explotacin de sus yacimientos de crudos pesados.

Referente es el caso de Venezuela, que desde hace muchos aos se han explotados

sus yacimientos de crudos pesados. Para ello, se han utilizado tcnicas por medio

del suministro de energa, ya sea por medio de calentamiento, emulsionamiento y/o

dilucin que se ha mejorado el transporte y manejo de la produccin de crudo

pesado desde los yacimientos hasta las instalaciones en superficie [1].

Figura 2.1. Mtodos utilizados en Venezuela para transportar crudos pesados [1]

10

Venezuela utiliza mtodos de calentamiento para transportar la produccin de los

crudos pesados en el occidente del pas, especficamente en los oleoductos Hot-Line

y el oleoducto Boscn. El Hot-line es un oleoducto de 30 pulgadas de dimetro que

permite el transporte por medio de calentamiento de la produccin de los crudos

pesados de PDVSA desde Bachaquero hasta Puerto Miranda, mientras que el

oleoducto Boscn, permite el transporte desde el campo Boscn hasta la refinera de

Bajo Grande. En ambos oleoductos se hace uso del enterramiento de la tubera para

preservar la temperatura en el petrleo y de esta manera provocar la disminucin de

su viscosidad [1].

Figura 2.2. Rutas de los oleoductos Hot-Line y Boscn [1]

Con los convenios o asociaciones estratgicas realizadas por PDVSA y las

transnacionales para la explotacin de las reservas de crudos pesados en el oriente

de Venezuela, se define el uso de calentamiento y en conjunto con una dilucin

parcial como mtodo de transporte de crudo, de esta manera se concibe el oleoducto

de Petrocedeo, cuyo esquema de operacin se esquematiza en la Figura 2.3,

siguiente:

11

Figura 2.3. Esquema de produccin de crudo pesado de Petrocedeo [1]

En PDVSA se han realizados numerosos estudios enfocados en aumentar la

productividad de los campos de crudo pesado y extrapesado, dichos estudios

comprenden desde el incremento de la productividad del pozo hasta la mejora en

superficie del transporte de la produccin de crudo pesado y extrapesado.

En la Estacin de Flujo Orocual 2 para el mes de Septiembre del ao 2007, en un

intento de incrementar la produccin de la estacin a 3 MBD, se presentaron dos

incidentes cuando se alinearon tres pozos nuevos de alta viscosidad (ORS-88, ORS-

89 y ORS-93) pertenecientes a este proyecto PIAVOS, dicha condicin gener un

arrastre de lquidos hacia el depurador, despojador y mechurrio de la estacin

provocando una afectacin en la produccin diaria de 10 barriles de lquido, este

incidente se origino por un incremento en la presin de separacin de los equipos

debido a la alta viscosidad que estos pozos aportaban a la mezcla de la estacin.

A continuacin se muestra en la Figura 1.5. parte del rea afectada durante el

incidente originado por los pozos de alta viscosidad alineados a la EF-ORC-2.

12

Figura 2.4. rea de mechurrio afectada durante el incidente en la EF-ORC-2

2.2. Ubicacin del Campo Orocual

El Centro Operativo Orocual se encuentra ubicado aproximadamente a 30 km al

noroeste de la ciudad de Maturn, en el Municipio Piar del Estado Monagas. La

produccin proveniente de los pozos asociados al Campo Orocual es enviada hacia

cuatro (4) estaciones de flujo, las cuales son las encargadas de procesar las fases

involucradas: Crudo, Gas y Agua. Las lneas de flujo de los pozos del rea, son

direccionadas hacia las estaciones de flujo considerando simultneamente factores

como: la cercana entre pozo-estacin y los niveles de presin de cabezal

disponibles. En estas estaciones se desarrollan procesos de recoleccin fluido

multifsico, separacin lquido/gas, depuracin de gas, almacenamiento de crudo y

bombeo.

Figura 2.5. Ubicacin del Centro Operativo Orocual

Area

afectada

13

2.3. Descripcin del Campo Orocual

El Campo Orocual se caracteriza por la complejidad de los yacimientos existentes,

los cuales otorgan una produccin de aproximadamente, 20 MBND de crudo con 115

MMPCED de gas asociado, de diferentes segregaciones: condensado, liviano,

mediano y pesado. La columna estratigrfica de la zona del Campo Orocual est

integrada por una secuencia sedimentaria que abarca desde el cretceo medio hasta

el reciente. Estas secuencias incluyen las siguientes unidades estratigrficas:

Formacin San Juan (Cretceo), Formacin Vidoo (Paleoceno), Formacin Caratas

(Eoceno), Formacin Los Jabillos y Areo (Oligoceno), Formacin Carapita (Mioceno),

Formacin Las Piedras (Plioceno) y Formacin Mesa (Pleistoceno).

En superficie, esta produccin es enviada hacia cuatro estaciones de flujo

denominadas EF-ORC-1, EF-ORC-2, EF-ORC-3 y EF-ORC-4, tal como se observa

en el Esquema general del Centro Operativo Orocual (Figura 2.6).

Finalmente, la produccin del campo es bombeada al Patio de Tanques de Jusepn a

travs de un oleoducto de 20 pulgadas de dimetro y 27 km de longitud,

aproximadamente.

Figura 2.6. Esquema General del Centro Operativo Orocual

14

2.4. Normas Nacionales e Internacionales utilizadas para el proyecto

En este proyecto sern utilizados los cdigos, guas y normas de diseo aplicables.

En caso de conflicto de intereses entre dos a ms normas, siempre se recurrir al

criterio ms estricto y conservador.

Las normas utilizadas son las siguientes:

ASME B31.3 (Process Piping)

ASME B36.10 (Welded and Seamless Wrought Steel Pipe)

ASME B16.5 (Pipe Flanges and Flanged Fittings)

PDVSA PI-10-01-01 Intercambiador de calor (General)

PDVSA PI-10-01-02 Intercambiadores de calor tipo carcaza y tubo

PDVSA PI-09-04-00 Recipientes a presin (Fase Uso/Operacin)

PDVSA PI-09-01-00 Recipientes a presin (General)

PDVSA SI-S-21 Revisin Pre-Arranque

PDVSA PI-02-08-01 Pruebas hidrosttica y neumticas para sistemas de tuberas

PDVSA 90616.1.024. Dimensionamiento de tuberas de procesos.

PDVSA L-TP 1.5. Clculo hidrulico de tuberas.

PDVSA H-221 "Materiales de tuberas"

2.5. Marco Terico

2.5.1. Comportamiento y caracterizacin del petrleo

El petrleo es una mezcla compleja formada principalmente de elementos

hidrocarburos y otros elementos como CO2, H2S, He, Fe y arena, entre otros

slidos. Durante el proceso de produccin, manejo y tratamiento desde el yacimiento

hasta el centro de consumo, el petrleo se somete a una serie de cambios, en los

cuales se producen nuevas fases y se extraen ciertos componentes. De all, la

importancia de cuantificar o determinar las condiciones a las cuales se producen los

cambios de fases y separacin de los elementos que forman el petrleo, as como

15

las diferentes formas como se distribuyen las fases en la seccin transversal de la

tubera (patrones de Flujo).

Figura 2.7. Proceso de produccin y patrones de flujo [2]

2.5.2. Propiedades Fsicas del Petrleo

Viscosidad: La viscosidad se define como la resistencia que presenta un fluido al

movimiento por una fuerza cortante; es su friccin interna. Esta resistencia de debe a

dos fenmenos: 1) la cohesin de las molculas y 2) la transferencia molecular de

una capa a otra; lo que establece un esfuerzo tangencial o cortante. En los lquidos,

predomina la cohesin, y como esta disminuye al aumentar la temperatura, del

mismo modo disminuye la viscosidad de esos lquidos. En los gases, la cohesin es

relativamente dbil; como consecuencia, la mayor actividad molecular que se

produce al aumentar la temperatura provoca un incremento en la transferencia

molecular, con un aumento consecuente en la viscosidad.

16

Viscosidad del crudo muerto (P<Psat): Se entiende por crudo muerto por el

petrleo sin gas en solucin, y segn la correlacin propuesta por Beggs-Robinson

(1975) a partir de 460 medidas de viscosidad de crudo muerto se puede determinar

este valor a partir de la gravedad API y la temperatura [1], quedando expresada

mediante las siguientes ecuaciones:

Donde:

od

=viscosidad del crudo muerto

T=temperatura en R

API=gravedad API del crudo

Viscosidad del crudo Saturado o crudo vivo (P=Psat): Igualmente begg-

Robinson, en 1975 a partir de 2073 mediciones de viscosidad de crudo saturado,

desarrollaron una correlacin para determinar la viscosidad de crudo saturado [1],

cuya expresin matemtica corresponde a:

Donde:

ob

=viscosidad del crudo saturado

od

=viscosidad del crudo muerto

R

s

= solubilidad expresada en scf/stb

(2.1)

(2.2)

(2.3)

(2.4)

(2.5)

(2.6)

(2.7)

17

Viscosidad del crudo Subsaturado (P>Psat): Por ltimo Vasquez-beggs en 1976 a

partir de un total de 3593 puntos, desarrollaron de manera experimental las

siguientes expresiones que permiten de forma emprica determinar la viscosidad del

crudo subsaturado, es decir, cuando el crudo tiene gas en solucin [1].

Donde:

o

=viscosidad del crudo subsaturado

ob

=viscosidad del crudo saturado

P=presin del crudo

P

b

=presin de saturacin

Solubilidad del gas en el petrleo: La solubilidad del gas en petrleo (Rs) se define

como el volumen de gas expresado en pies cbicos de gas referidos a condiciones

estndar (scf), los cuales se diluirn en un barril de petrleo a condiciones de

almacenamiento (tanques) a una determinada condicin de presin y de temperatura

[1]. El uso del trmino de solubilidad implica que existe un lmite denla cantidad de

gas que puede ser disuelta en el petrleo. Bajo este esquema y haciendo uso del

concepto fsico de solucin saturadas se tienen soluciones no saturadas, saturadas y

sobre saturadas, que referida a la fase gaseosa en presencia de la fase liquida

representara al petrleo no saturado, el petrleo saturado y el petrleo

sobresaturado, respectivamente.

(2.8)

(2.9)

(2.10)

18

Figura 2.8. Curva de saturacin del crudo [1]

La solubilidad de gas desde el punto de vista termodinmico depende del estado

termodinmico del petrleo definido generalmente por la presin, la temperatura, la

caracterizacin del fluido, que bajo al esquema Black-Oil est dada por la gravedad

API de la fase lquida y la gravedad especfica de la fase gaseosa.

Presin de saturacin: La presin de saturacin o de burbuja de un sistema de

hidrocarburo se define como la mxima presin a la cual la primera burbuja de gas

es liberada desde el crudo [1], es decir que define la regin lmite entre las regiones

de una y dos fases. La figura 2.9. describe de manera esquemtica el significado de

la presin de saturacin. La presin de saturacin puede ser medida

experimentalmente mediante un proceso de expansin a temperatura y composicin

constante. En ausencia de una medida experimental, se puede determinar mediante

correlaciones empricas.

Existen modelos que expresan en forma de ecuaciones o graficas algunas

propuestas para determinar el valor de la presin de saturacin. Estas correlaciones

estn esencialmente basadas en la relacin con la solubilidad del gas, la gravedad

especifica del gas, la gravedad API del crudo y la temperatura del sistema.

19

Figura 2.9. Presin de burbuja del crudo [1]

Donde:

P

b

= Presin de saturacin expresada en psia

R

s

= solubilidad expresada en scf/stb

g

=gravedad especifica del gas

T=temperatura en R

Densidad: La densidad del petrleo se define como la razn entre la masa de una

unidad de volumen de crudo a una determinada presin y temperatura, mientras que

la gravedad especifica o densidad relativa del petrleo se define como la razn entre

la densidad del petrleo y la densidad del agua a 60 F y 1 atm de presin.

Gravedad especfica: La gravedad especfica representa un nmero adimensional

que relaciona las densidades de los fluidos a 60 F , a estas condiciones la densidad

del agua puede ser considerada igual a 62,4 lbm/cft

(2.11)

(2.12)

(2.13)

20

Gravedad API: Aunque la densidad y gravedad especfica del petrleo son

comnmente utilizadas en la industria petrolera, la gravedad API, trmino definido

por el Instituto Americano del Petrleo es preferida como la escala de gravedad.

Este parmetro fue definido para expresar la densidad de un fluido relativa al agua.

Con base en la definicin de grados API, los petrleos se han clasificado como:

API > 30P Petrleo liviano

20 < API < 30 Petrleo mediano

10 < API < 20P Petrleo pesado

API < 10 Petrleo Extrapesado

Relacin agua y sedimento (AyS): Es la cantidad de agua y sedimento que

permanece en suspensin en el crudo y est catalogado como impureza en

suspensin.

Velocidad del fluido: Es la variacin del movimiento de un fluido con respecto al

tiempo en una direccin o sentido determinado. Se trata de una medida del flujo del

fluido y se puede expresar en trminos de velocidad lineal, velocidad de masa,

velocidad volumtrica, etc. La velocidad es uno de los factores que contribuyen a la

capacidad de transporte de un fluido de proceso, en rgimen multifsico es necesario

conocer la velocidad de la fase lquida y la velocidad de la fase gaseosa con el

objetivo de determinar la de la mezcla. A continuacin se muestran las siguientes

ecuaciones:

(2.14)

(2.15)

(2.16)

21

2.5.3. Variables de Proceso

Presin de operacin: Es la presin a la cual los equipos o tuberas estn

normalmente expuestos durante la operacin de los mismos.

Presin de Diseo: Es la presin mxima, interna o externa, a ser utilizada para

determinar el espesor mnimo de tuberas, recipientes u otros equipos. Para

condiciones de vaco parcial o total, la presin externa es la mxima diferencia de

presin entre la atmosfrica y la presin interna existente en los equipos. De no ser

especificado de otra forma, es de uso frecuente que la presin de diseo sea

especificada en el tope del recipiente. Se determina mediante el siguiente clculo:

Mayor valor de:

Pdiseo = Poperacin + 30 psi

Pdiseo = 1.1 Poperacin

Mxima Presin Permisible de Operacin (MAWP por sus siglas en ingles): Es

la mxima presin manomtrica permisible en el tope de un recipiente colocado en

su posicin de operacin, a una temperatura establecida. Esta presin se basa en

clculos que usan el espesor nominal, excluyendo la tolerancia por corrosin y

excluyendo el espesor requerido para satisfacer cargas diferentes a las de presin

para cada elemento de un recipiente. La MAWP no se determina normalmente para

recipientes nuevos, pero se usa en recipientes que van a ser redimensionados o en

estudios relacionados con usos alternos del equipo.

Temperatura de operacin: Es la temperatura de fluido del proceso prevista para la

operacin normal.

Temperatura de operacin mxima: Es la temperatura ms alta del fluido del

proceso prevista para las desviaciones esperadas de la operacin normal. Esto

incluye arranque, despresurizacin, parada, operaciones alternadas, requerimientos

de control, flexibilidad operacional y perturbaciones del proceso. La definicin de esta

temperatura debe ser considerada individualmente, evaluando las causas que la

(2.17)

(2.18)

22

determinan, y cualquiera que sea el caso determinante, se debe establecer en los

documentos de diseo.

Temperatura de diseo: Es la temperatura del metal que representa las condiciones

coincidentes ms severas de presin y temperatura. Esta temperatura es utilizada

para el diseo mecnico de equipos y tuberas, incluyendo la seleccin de

materiales. Esta temperatura de diseo debe ser al menos 10C (18F) superior a la

temperatura de operacin mxima, pero en ningn caso inferior que la mxima

temperatura en casos de emergencia, como falla de servicios, bloqueo de operacin,

falla de instrumentos, etc. La temperatura de diseo de equipos y sistemas

protegidos por vlvulas de alivio, debe ser al menos la mxima temperatura

coincidente con la presin de ajuste de la vlvula de alivio respectiva. Esta se puede

calcular de la siguiente forma:

Mxima: Temperatura mxima media de la pared del equipo

T

diseo

= T

operacin

+ 50 F

Mnima: Temperatura mnima media de la pared del equipo

T

diseo

= T

operacin

2.5.4. Estaciones de Flujo

Es el conjunto de equipos interrelacionados para recibir, separar almacenar

temporalmente y bombear los fluidos provenientes de los pozos ubicados en su

vecindad. El resto de los componentes instalados en las estaciones de flujo, son

considerados sistemas accesorios.

Funcionamiento de la estacin de flujo: El lquido (petrleo y agua) y gas

asociado, proveniente de los pozos llega a la estacin de flujo a un cabezal (mltiple)

o can de produccin general y luego va a los separadores generales donde ocurre

la separacin gas-lquido. El gas sale por el tope de los separadores y va a los

depuradores, donde deja los residuos de crudo que pudieron haber quedado en la

separacin. El gas limpio es enviado por las tuberas de recoleccin a las plantas de

(2.19)

(2.20)

23

compresin o mini plantas. El lquido sale de los separadores y va a los tanques de

recoleccin, desde donde es succionado y enviado por las bombas a los patios de

tanques en tierra, a travs del sistema de recoleccin de crudo (lnea de bombeo)

correspondiente. Los volmenes de lquido y gas de cada pozo son medidos en un

separador (con caractersticas e instrumentos especiales) en tanque de medida e

instrumentos medidores de flujo.

2.5.5. Componentes bsicos de una estacin de flujo

Entre los principales componentes bsicos que pueden conformar una estacin de

flujo se encuentran:

Mltiples de recoleccin: Conjunto de vlvulas y componentes de tuberas

prefabricadas, donde convergen las lneas de flujo proveniente de los pozos,

recolectando de esta forma los fluidos producidos perteneciente a una estacin

recolectores de flujo.

Estos mltiples estn formados por dos o tres tubos, en instalaciones tanto en tierra

como en lago, instalados en posicin horizontal, paralelos un respecto al otro y

conectados a la lnea de flujo proveniente del pozo. En el punto de convergencia de

la lnea de flujo con el mltiple, se encuentra instalada una vlvula para tomar

muestra de crudo, una vlvula de retencin (check) para evitar el retorno del fluido en

caso de roturas en la lnea de flujo y vlvula de compuertas, de bola o tapn, las

cuales permiten cerrar o dejar el flujo.

El mltiple de recoleccin, tiene como funcin recibir el fluido bifsico (lquido y gas)

de los pozos que producen a una estacin recolectora de flujo y permiten las

facilidades del manejo crudo, garantizando la seleccin de la direccin deseada del

flujo a travs de una de las vlvulas instaladas en el mltiple, generalmente se usan

de compuerta, de bola o tapn.

24

Figura 2.10. Mltiple de recoleccin [18]

Separadores: Constituyen el equipo fundamental en el proceso de separacin y

pueden describirse como un recipiente en forma cilndrica o esfrica, colocado en

posicin horizontal o vertical cuyo propsito es separar el gas de los lquidos que

constituyen el crudo que llega al mltiple. Los separadores son diseados bajos

rango de presiones de trabajo alta, media y baja.

Poseen laminas de deflexin ubicadas inmediatas en su entrada, donde al producirse

el choque del flujo con las mismas, ocurre el desprendimiento del gas asociado,

llamado proceso de separacin gas-lquido, en donde el gas sale por el tope del

recipiente y es enviado a los depuradores mientras que el lquido sale por la parte

inferior. En la parte superior del equipo, poseen un tamiz llamado extractor de

niebla el cual retiene las partculas del lquido que pueda llevar el gas. Por otro lado

en la parte inferior, es descargado el crudo del separador, controlado por un

dispositivo que opera con la presin de la columna de fluido, dentro del recipiente.

Este dispositivo, enva la seal de cierre y apertura a la vlvula de descarga del

separador cuya utilizacin es muy confiable y de fcil mantenimiento.

25

Figura 2.11. Separador de gas lquido vertical [18]

Depuradores: Cuando el gas sale por el tope del separador, va hacia el depurador,

que es otro recipiente a presin el cual retiene las ltimas partculas lquidas y dems

impurezas del gas antes de ser enviado a las unidades de compresin. Otra funcin

importante de los depuradores es recoger el lquido proveniente de cualquier mal

funcionamiento de los separadores.

Tanques de almacenamiento: Una vez que el crudo proveniente de los pozos es

separado en los separadores y depuradores ubicados en las estaciones, es

recolectado en lo tanques, luego en forma inmediata, este crudo es transferido a los

patios de tanques para su tratamiento y/o despacho. Algunos tanques de recoleccin

ubicados en las estaciones de flujo son utilizados para la medicin de la produccin.

26

Figura 2.12. Tanque de almacenamiento [18]

Sistema de bombas de transferencia: Es el conjunto de mquinas hidrulicas, ya

sea centrifugas o de desplazamiento positivo, encargadas de transferir el crudo

mediante el incremento de energa, desde los tanques de estabilizacin ubicados en

las estaciones de flujo hacia los patio de tanques.

Calentador: Son equipos requeridos en las estaciones de flujo, lo cuales generan

energa calrica para calentar las tuberas o serpentines por donde fluye el petrleo,

para elevar y/o mantener la temperatura deseada del mismo, con el objetivo de

disminuir la viscosidad y facilitar la movilidad del crudo, evitando presiones excesivas

en las lneas de procesos.

27

Figura 2.13. Calentador horizontal de crudo [18]

2.5.6. Partes de un calentador

Piloto de encendido: Los pilotos son unas boquillas colocadas al lado del

quemador, cuya finalidad es mantener una llama permanente capaz de prender el

quemador, cada vez que este se apague por accin de la vlvula reguladora de

temperatura, evitando as la acumulacin de gas en el hogar. El suministro de gas a

los pilotos se hace por una lnea independiente, tomada antes de la vlvula

reguladora.

Quemadores de gas: Generalmente estn colocados en el piso del calentador y su

funcin es producir la cantidad de calor necesario para calentar el crudo, preparando

una mezcla combustible adecuada con el aire que entra por los registros y el gas

suplido a cada uno y quemndola, con una llama corta y de color azul.

Cmara de combustin: Es una cmara o caja la cual tiene un revestimiento

refractario internamente, con el fin de evitar dispersin o perdida de calor.

28

Material aislante: El material aislante reviste la carcasa externa del calentador como

tambin las tuberas de proceso a la salida del mismo, con el objetivo de mantener la

temperatura alcanzada dentro del equipo y as aprovechar el calor suministrado.

Serpentines: Son tubos de una aleacin de acero especial para soportar altas

temperaturas, los mas comnmente usados son de tipo horizontal con llama externa

a los tubos.

Chimenea: Est situada en la parte ms alta del calentador y su funcin es canalizar

el tiro de los productos de la combustin.

Lnea y vlvula instalada en entrada de gas combustible: Esta lnea de entrada

de gas combustible vara entre 3 a 8 y presin de 15 a 25 psig.

Lneas y vlvulas de entradas y salida de petrleo: La entrada de petrleo al

calentador es por la parte inferior, ya que es en esa fase parte inferior, donde hay

ms calor y el intercambio de temperatura se hace ms efectivo por estar cerca al

quemador. El recorrido a travs del calentador es por serpentines. La salida del

petrleo es por la parte superior del calentador, o sea, que el flujo es de abajo hacia

arriba y la presin de la entrada vara de acuerdo al flujo de produccin en el campo.

La entrada del petrleo por la parte inferior, facilita el flujo a travs del serpentn por

el termosifn.

Alarmas de proteccin: Es un sistema de detencin de condiciones inseguras que

permiten preservar la vida til de los calentadores. Estas alarmas, por lo general, se

reflejan en un panel de control, mediante una luz o por medio de sirenas.

Las condiciones inseguras por la que se accionan las alarmas son:

Baja presin de gas a quemadores

Alta presin de gas a quemadores

Baja presin de gas piloto

Alta temperatura salida de crudo

29

Muy alta temperatura salida de crudo

Alta temperatura en la chimenea

Humo en la chimenea

Bajo flujo de crudo

Piloto apagado. Prdida de aire de instrumentos

No hay voltaje 120 VAC. Falla alimentacin 42 VDC

2.5.7. Variables a controlar en el proceso de calentamiento

Las variables a controlar en el proceso de calentamiento son las siguientes:

Temperatura: La temperatura es una variable manejada comnmente, pero resulta

difcil dar una definicin exacta. Pueden decirse, que la temperatura mide o da la

idea del grado de calor o frio de un cuerpo. Otra definicin es que la misma es el

potencial necesario para que el calor fluya o circule. Esta definicin puede ser

asociada con voltaje en electricidad y presin hidrulica.

Calor requerido: En los balances de energa se emplea en esencia la primera ley de

la termodinmica [3], la cual es expresada mediante la siguiente frmula:

Para un intercambiador de calor no existe trabajo por lo que el trmino de W=0,

quedando reducida la ecuacin a la siguiente expresin:

Teniendo en cuenta que la entalpa (h) es igual al calor especfico (Cp) por la

variacin de la temperatura (T) se resume la ecuacin de la primera ley para el

clculo del calor requerido para elevar la temperatura de fluido a la siguiente

expresin:

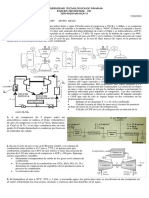

(2.21)

(2.22)

30

Donde el flujo msico es calculado mediante la multiplicacin del caudal volumtrico

por la densidad del fluido:

Presin: Es una variable que representa una indicacin del comportamiento de un

fluido (petrleo y agua, en caso de los calentadores) durante un lapso de tiempo, por

lo que es muy importante el control sobre ella para evitar contratiempos que daen el

proceso en lo concerniente a la seguridad humana y de los equipos.

Flujo: Se define como el movimiento de un fluido y en el caso de calentamiento,

debe ser controlado para un efectivo proceso. Este flujo se puede medir en unidades

de masa por unidades de tiempo. En los calentadores el control de flujo va a estar

dado por capacidad de manejo y/o necesidad de la empresa.

2.5.8. Diseo de Tubera

Para disear una tubera se deben consideran varios aspectos importantes, entre

estos, tenemos a continuacin:

Velocidad de erosin: La experiencia indica que un importante lmite superior de

velocidad en tuberas de proceso, es la llamada velocidad de erosin, que equivale

presumiblemente a una velocidad por encima de la cual ocurrira una erosin

excesiva, con el peligro de que la tubera falle [4].

Los efectos erosivos se mencionan en la literatura; pero el mecanismo nunca se

describe. Las partculas de virutas, arena o afines podran convertirse en agente de

erosin. Mientras que en el flujo bifsico las pequeas gotas de lquido podran ser

las responsables. Independientemente del mecanismo, no cabe duda de que el

fenmeno es real.

(2.23)

(2.24)

31

El siguiente criterio emprico se utiliza para evitar la posibilidad de erosin en una

tubera de acero al carbono bifsica:

mezcla

erosion de limite V

160

) ( =

Donde:

Qg Ql

Qg g Ql l

mezcla

+

+

=

l= Densidad del lquido, en lb/pie3 @ condiciones de lnea

g

= Densidad del gas, en lb/pie3 @ condiciones de lnea

Q

l

= Caudal del lquido, en ft3/s @ condiciones de lnea

Q

g

= Caudal del gas, en ft3/s @ condiciones de lnea

Velocidad de diseo: Las recomendaciones para limitar las velocidades erosivas

son pocas y carecen de fundamento experimental. La recomendacin se basa en

una frmula presentada en la literatura, adems de la experiencia general de que no

se han producido accidentes catastrficos causados por su aplicacin.

Cuando la limitacin de ruido sea una consideracin importante, se recomiendan

velocidades comprendidas entre 50 y 60% de la velocidad de erosin [4]. (Vase

Figura 2.9.)

mezcla

diseo de V

100

) ( =

(2.25)

(2.26)

(2.27)

32

Figura 2.14. Velocidad de diseo para tuberas [4]

Prdidas por friccin de tuberas: Las recomendaciones para limitar las prdidas

de presin por efectos de la friccin en tuberas, es de suma importancia para el

dimensionamiento de la misma, en la norma PDVSA existen recomendaciones sobre

el valor mximo de prdidas alcanzadas por cada 100 pies de tuberas que debera

tener el fluido [5] (Vase Figura 2.10.)

33

Figura 2.15. Mxima cada de presin por cada 100 pies de tuberas para lquidos [3]

Espesores de pared de tubera requerida (t): Mnimo valor de espesor que debe

poseer una parte presurizada de la tubera para soportar las condiciones de presin y

temperatura de diseo

Tolerancia por corrosin (tca): Valor que se agrega al espesor requerido para

compensar los efectos que el fluido manejado pudiera tener sobre el material a lo

largo de la vida til del equipo o tubera

Clculo del espesor de tubera: Para tuberas metlicas con un espesor de pared t

< D/ 6 [5], el espesor nominal de la pared de tubera recta (t) se puede calcular de la

siguiente forma:

+

+

c

Yp E S

pD

T

h

) ( 2 875 . 0

1

(2.28)

34

Donde:

T = Espesor nominal de pared, pulg.

p = Presin de diseo interna, psi.

D

= Dimetro exterior de la tubera, pulg.

S = Esfuerzo permisible de la tubera a la temperatura de diseo (Tabla A-1 del

ANSI B31.3)

E = Factor longitudinal de Junta, adimensional (Tabla A-1A o A-1B del ANSI

B31.3)

Y = Coeficiente (ver tabla 2.1 o tabla 304.1.1 del ANSI B31.3).

Para espesores de pared t D/6 o para relaciones de P/SE > 0,385 el clculo del

espesor de pared de tubera recta por presin interna requiere de consideraciones

especiales respecto a ciertos factores, tales como: teora de fallas, efectos de fatiga y

esfuerzos trmicos.

La tolerancia de fabricacin, usualmente se estima en 12,5 % de t.

Documentacin tcnica necesaria: Para llevar a cabo este proyecto, es necesario

contar con una serie de documentacin tcnica, toda esta informacin tcnica

requerida se resume en los siguientes tipos de documentos:

Diagrama de flujo de proceso: El diagrama de flujo de proceso es una

representacin esquemtica del proceso, sus condiciones de operacin normal y su

control bsico. Este tambin indica los efluentes (lquidos, gases o slidos)

emanados del proceso y su disposicin. El diagrama incluye el balance de masa e

informacin para el diseo y especificacin de equipos, adems sirve de gua para

desarrollar el diagrama de tubera e Instrumentacin.

Diagrama de tuberas e instrumentacin: Son planos de ingeniera elaborados en

la forma de diagrama de flujo sin escala con la finalidad de indicar el funcionamiento

conceptual del proceso y la interconexin de los diversos equipos entre si y la

instrumentacin necesarias. Se elaboran por reas y contienen indicacin de las

redes de tuberas con las respectivas direcciones de flujo, su conexin con los

equipos mecnicos (bombas, compresores, turbinas, recipientes a presin,

intercambiadores de calor, torres de destilacin, reactores, etc.), vlvulas,

35

instrumentos de control, etc. En estos diagramas se incluye tambin las

especificaciones o caractersticas generales de los equipos con indicaciones de

temperaturas y presiones de diseo en los diferentes puntos del sistema.

El objetivo de un P&ID es mostrar todas las lneas de procesos y servicios,

instrumentacin y controles, equipos y datos necesarios para el grupo de diseo. El

PFD es la primera fuente de informacin para el desarrollo del P&ID.

El P&ID debe definir las tuberas, equipos e instrumentos, de tal forma que se pueda

hacer una estimacin de costos preliminar del proyecto y para el posterior diseo,

construccin, operacin y modificacin del proceso. El balance de masa, rata de

flujo, temperaturas, presiones, etc, no se muestran en el P&ID. Tampoco se

muestran los accesorios de tuberas, tales como codos, reducciones, juntas o

uniones, etc.

Este diagrama no se dibuja a escala, si es posible los tamaos de los equipos se

pueden hacer de forma proporcional a la realidad.

Planos de plantas: Son planos de ingeniera realizados a escala que muestran

todas las tuberas, accesorios, soportes instrumentos y equipos visto de plantas. Se

realiza por rea y en ellos se indican adems todas las elevaciones de las tuberas y

dems cotas necesarias para la construccin y montaje del sistema. Estos planos

representan los arreglos de tuberas vistos desde la parte superior, en ellos se

pueden indicar los cortes verticales para referirse a las vistas de detalles y

elevaciones. Son uno de los planos mecnicos ms importantes ya que muestran

toda la informacin necesaria en cuanto a dimensiones, arreglos, nmeros de lneas,

dimetros de tuberas, etc.

Planos isomtricos: Los dibujos isomtricos son planos de ingeniera realizados en

perspectivas isomtrica sin escala. Contienen todas las dimensiones y cotas de

elevaciones necesarias para la fabricacin y montaje del sistema de tubera. Se

utilizan para elaborar la lista de materiales y sirven para facilitar la construccin del

sistema y tambin el anlisis de esfuerzos. Los planos isomtricos normalmente slo

36

se preparan para tubera que tengan un dimetro igual o superior a dos pulgadas.

Para dimetros inferiores no se realizan ya que durante la construccin de la planta

no se requiere prefabricar tuberas de pequeos dimetros (normalmente roscados),