Académique Documents

Professionnel Documents

Culture Documents

Sinterizado

Transféré par

Jhony AlbornozCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Sinterizado

Transféré par

Jhony AlbornozDroits d'auteur :

Formats disponibles

SINTERIZADO-CIENCIA DE LOS MATERIALES II

UNIVERSIDAD NACIONAL DE INGENIERIA

FACULTAD DE INGENIERIA MECANICA

SINTERIZADO

Curso

Profesor :

Ciencia de los Materiales II A

Ing. Luciano Zamora

Alumnos :

Fecha de realizacin: 13/11/14

Fecha de entrega:

20/11/14

2014-II

FACULTAD DE INGENIERIA MECANICA

Pgina 1

SINTERIZADO-CIENCIA DE LOS MATERIALES II

ndice

Objetivo ..............................................................3

Fundamento terico.. ...................................4

Materiales...............................................................................12

Descripcin del procedimiento.................................................. 15

Clculos y resultados..........................................................17

Conclusiones24

recomendaciones............................................................................25

Bibliografia..................................................................

FACULTAD DE INGENIERIA MECANICA

Pgina 2

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Objetivo

Conocer los aspectos importantes relacionados al proceso de la pulvimetalurgia, lo

que comprende, entre otros aspectos, la obtencin de los polvos, la compresin, el

sinterizado, as como tambin algunas propiedades mecnicas de las piezas

fabricadas mediante dicho proceso.

Observar la relacin % de carbono vs % de la variacin de la masa de probeta

luego del proceso de desgaste.

FACULTAD DE INGENIERIA MECANICA

Pgina 3

SINTERIZADO-CIENCIA DE LOS MATERIALES II

FUNDAMENTO TEORICO

PULVIMETALURGIA

La pulvimetalurgia es un proceso de conformacin metlica, como la forja, o el

moldeo, Esta tcnica presenta un control dimensional muy exacto. La

pulvimetalurgia abarca las etapas comprendidas desde la obtencin de polvos

metlicos hasta las piezas acabadas, es decir, produccin de polvos, mezcla,

aglomeracin, sinterizacin y acabado. Su competidor ms directo es el moldeo de

precisin o moldeo a la cera perdida. La industria pulvimetalrgica se basa en la

produccin de grandes series en las cuales el costo del mecanizado influye

decisivamente en el costo del producto sinterizado.

SINTERIZACIN

La sinterizacin es el tratamiento trmico de un polvo o compactado metlico o

cermico a una temperatura inferior a la de fusin de la mezcla, para incrementar

la fuerza y la resistencia de la pieza creando enlaces fuertes entre las partculas.

En la fabricacin de cermicas, este tratamiento trmico transforma un producto

en polvo en otro compacto y coherente. La sinterizacin se utiliza de modo

generalizado para producir formas cermicas de almina, berilia, ferrita y titanatos.

En la sinterizacin las partculas coalescen por difusin al estado slido a muy

altas temperaturas, pero por debajo del punto de fusin o vitrificacin del

compuesto que se desea sinterizar. En el proceso, se produce difusin atmica

entre las superficies de contacto de las partculas, lo que provoca que resulten

qumicamente unidas.

Cmo en todos los procesos de fabricacin hay que tener presente la energa

necesaria y la cantidad de material que se "desperdicia" en forma de virutas o

polvo, cmo puede ser en procesos de mecanizacin.

FACULTAD DE INGENIERIA MECANICA

Pgina 4

SINTERIZADO-CIENCIA DE LOS MATERIALES II

La sinterizacin se usa principalmente con materiales que son caros, cmo puede

ser el carburo de tungsteno, conocido tambin como Widia (del acrnimo wie

diamant en alemn).

FASES

Elaboracin de la materia prima; los polvos o granos elementales.

Mezcla, de componentes en funcin del producto.

Conformado de la materia prima para adoptar la forma de la pieza pero con

la resistencia mnima que permite su manipulacin cuidadosa.

Sinterizado, de la pieza conformada obteniendo la resistencia prevista en el

diseo.

Acabado, de la pieza gasta ultimar la especificacin demandada, tanto

dimensional como tratamientos trmicos o superficiales.

OBTENCIN DE GRANO O POLVO

LA MOLIENDA

Es una tcnica de fabricacin mecnica, especificada para materiales frgiles

como las cermicas.

La molienda consiste en la fractura de los granos de material por el impacto

sucesivo de las bolas o rodillos de una mquina machacadora. Previo a este paso

puede haberse empleado una trituradora de mandbulas para reducir el material a

pequeos trozos. La reduccin conseguida, es decir, el tamao del polvo, es

funcin directa de la velocidad y tiempo del tratamiento mecnico.

ALEACIN MECNICA

Est destinada a obtener granos de aleacin a partir de los componentes ms

elementales.

El proceso es del tipo mecnico usndose un molino de bolas de alta energa.

FACULTAD DE INGENIERIA MECANICA

Pgina 5

SINTERIZADO-CIENCIA DE LOS MATERIALES II

TCNICAS ELECTROLTICAS

La deposicin electroltica se usa para la produccin de polvos de cobre, paladio,

hierro, zinc, manganeso y plata. Las condiciones de densidad de corriente y

composicin del electrolito se ajustan de manera que en lugar de obtener una

capa coherente de depsito, ste sea dendrtico y esponjoso. Este depsito queda

sobre el ctodo de cobre y al rasparlo cae al fondo del tanque.

REDUCCIN QUMICA

Este proceso se utiliza en el caso del Wolframio y otros metales refractarios.

Tambin se aplica para produccin de polvo de hierro.

En este proceso se tritura mineral magnetita de alta pureza a un grado de finura

adecuado, mezclndolo con carbn pulverizado y calentado. El xido de hierro se

reduce a polvo de hierro, que es lo bastante fino para compactacin directa.

FACULTAD DE INGENIERIA MECANICA

Pgina 6

SINTERIZADO-CIENCIA DE LOS MATERIALES II

DESCOMPOSICIN TRMICA

Algunos metales pueden hacerse combinar con hidrgeno, formando hidruros. Los

hidruros de tantalio, niobio y circonio son estables a temperatura ambiente, pero

comienzan a disociarse en hidrgeno y el metal puro en forma de polvo cuando se

calientan a unos 350C, fundamento de la descomposicin trmica.

ATOMIZACIN

Se hace pasar un chorro de metal fundido frente a una corriente de gas inerte

comprimido, y el polvo que as se forma se recoge en un sistema de coleccin de

polvo. La velocidad del fluido condiciona la granulometra del polvo, la forma y el

tamao. Una variante muy extendida es la atomizacin centrfuga.

ACONDICIONAMIENTO DEL POLVO

Es la fase preparatoria a la conformacin, y tiene el objetivo de facilitar la

compactacin y controlar las propiedades del producto, a travs de:

El control del tamao y forma del polvo por tratamiento mecnico.

El decapado del grano, si hubieran sufrido oxidaciones.

La homogeneizacin estadstica de los polvos para conseguir la

invariabilidad del proceso.

La mezcla de componentes y homogeneizacin para alcanzar la

invariabilidad de la pieza en sus diversos puntos.

La adicin de lubricantes, ligantes y activadores del sinterizado, cuyas

funciones las observaremos en adelante

FACULTAD DE INGENIERIA MECANICA

Pgina 7

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Una vez obtenido el polvo metlico, es necesario aadir algunos elementos

acondicionadores para que se pueda trabajar correctamente. Los principales

acondicionantes son:

Lubricantes: tienen como funcin reducir la friccin entre las partculas de

polvo y de estas con las paredes de la matriz durante la fase de

compactado.

Los aglutinantes: Se agregan para mejorar la unin de las partculas

despus del compactado, mejorando la resistencia a la manipulacin de la

"pieza en verde" o cruda.

DESCRIPCIN DEL PROCESO BSICO DE SINTERIZACIN

LA COMPACTACIN

En la compactacin se obtiene la forma deseada de la pieza, con dimensiones

muy aproximadas, por medio de una fuerte compresin del polvo que rellena un

molde que, como en la colada, es el negativo volumnico de la pieza a obtener. En

la compactacin se distinguen tres fases: el llenado del molde, la compresin y la

expulsin.

En la fase de llenado, el molde se llena con el polvo que se ha mezclado

previamente.

En la fase de compresin, la presin se ejerce con prensas mecnicas o

hidrulicas.

La presin se transmite a la masa de polvos de tres maneras diferentes:

Presin aplicada por un solo lado, simple efecto. La presin de

compactacin slo se aplica a la masa de polvos por el punzn superior

FACULTAD DE INGENIERIA MECANICA

Pgina 8

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Presin aplicada simultneamente por los dos extremos, doble efecto. La

matriz est equipada con dos punzones mviles, uno inferior y otro

superior.

Matriz flotante. En este caso la matriz est unida a la base por un muelle.

La presin se aplica por el punzn superior, de manera que la fuerza de

friccin de la masa de polvo con las paredes de la matriz obliga al

desplazamiento de sta hacia abajo.

Una vez se ha alcanzado la forma indicada por el molde, y la altura h

prefijada, por la prensa, se extrae lo que constituye la pieza en verde. El

proceso requiere que la pieza en verde tenga la suficiente resistencia que

permita su manipulacin aunque cuidadosa.

LA SINTERIZACIN

Este punto consiste en un calentamiento por debajo del punto de fusin del metal,

con el fin de que las partculas de polvo se suelden entre si, quedando unidas

ahora

de

forma

fsica.

Las temperaturas de sinterizado se encuentran en un rango de 0.5 a 0.8 veces la

temperatura de fusin.

La atmsfera dentro del horno debe de impedir la oxidacin superficial de las

partculas de polvo que daran lugar a una incorrecta unin de estas. Por esta

razn se utilizan hornos de vaco o de atmsfera controlada.

FACULTAD DE INGENIERIA MECANICA

Pgina 9

SINTERIZADO-CIENCIA DE LOS MATERIALES II

IMPREGNACIN

Los cojinetes de polvo metlico se pueden impregnar con aceite, grafito, cera u

otros lubricantes, se obtiene un cojinete sellado, libre de mantenimiento, con el

lubricante ya integrado, no se necesita lubricacin desde el exterior.

Estos productos se aplican en bujes, bombas de agua, alternadores, motores de

arranque y equipo similar. Las partes de metales en polvo y todas las clases de

colados como monobloques de motor, cajas de engranajes, cuerpos de bomba y

muchos ms se impregnan para sellar los poros y evitar fugas en servicio. Esto se

hace con silicato de sodio, resinas polister o polmeros anaerbicos.

INFILTRACIN

La infiltracin consiste en reforzar el producto de polvo y hacerlo ms denso al

colocar una pieza metlica slida sobre la pieza formada con polvo y sinterizada

para luego volver a sinterizar ambas piezas. La segunda pieza se funde y la

absorbe el objeto poroso hecho con el polvo. Este proceso imparte cualidades de

tenacidad, durabilidad, resistencia y densidad al producto hecho con polvo

metlico. Polvo de hierro-cobre. La infiltracin aumenta la resistencia de 70% a

100%. Las partes de hierro pueden tener carbono agregado a la mezcla original o

carburizarse despus del sinterizado, luego el tratamiento trmico de temple y

revenido.

TRATAMIENTO TRMICO

Los productos de polvos metlicos se pueden someter a tratamiento trmico por

los mtodos convencionales para mejorar la dureza, tenacidad y otras

propiedades metalrgicas deseables, el perodo de calentamiento debe ser ms

largo que para piezas similares de material macizo, pero el enfriamiento debe ser

ms rpido, debe evitarse la oxidacin por medio de atmsferas protectoras. La

oxidacin puede disminuir la resistencia y producir puntos dbiles e impurezas en

el objeto. Los problemas con la oxidacin son ms serios con los metales en polvo

que con los macizos.

FACULTAD DE INGENIERIA MECANICA

Pgina 10

SINTERIZADO-CIENCIA DE LOS MATERIALES II

ELECTRODEPOSICIN

Se pueden electrodepositar la mayora de los metales en los productos de metal

en polvo, como cobre, oro, plata, cromo y otros. La porosidad de las piezas de

metal en polvo presentan algunos problemas que no se encuentran en los metales

macizos, estas piezas se suelen impregnar con sustancias resinosas o plsticas

para evitar la absorcin de la solucin electroltica. Los objetos de polvos

metlicos se pueden trabajar con operaciones similares al punzonado y acuado,

se calientan despus, para aumentar su dureza y tener ms uniformidad en la

estructura y densidad de los granos.

MAQUINADO

El maquinado suele hacerse con mtodos convencionales, que no requieren

adaptaciones al herramental o a las mquinas, no se usan aceites para corte,

debido a la porosidad de los objetos, como no se tiene enfriamiento, se genera un

intenso calor durante el maquinado, que disminuir la duracin de las

herramientas de corte. En algunas situaciones en las cuales se necesita utilizar

lubricantes, se emplean lquidos voltiles y disolventes, los cuales se evaporan

con rapidez y no dejan manchas ni residuos.

OPERACIONES DE ACABADO

Estas imparten propiedades o caractersticas especficas a las partes de metal: la

infiltracin, tratamiento trmico, impregnacin y maquinado. Las partes de metal

en polvo pueden volverse a comprimir despus del sinterizado. Esto se denomina

dimensionado si se hace para mantener dimensiones y acuado para aumentar la

densidad. La recompresin puede hacerse en prensas compactadoras o en

prensas ordinarias.

FACULTAD DE INGENIERIA MECANICA

Pgina 11

SINTERIZADO-CIENCIA DE LOS MATERIALES II

EQUIPOS E INSTRUMENTOS UTILIZADOS

Cobre pulverizado

Aceite

Molde de acero : utilizado para la compactacin de los polvos

FACULTAD DE INGENIERIA MECANICA

Pgina 12

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Grafito

Lijas : utilizado para pulir la superficie de la probeta.

Pulidor mecnico : El pulidor se encuentra conformado de una plataforma

giratoria en forma circular sobre el cual est colocado un determinado pao

de tela, la probeta se colocaba por encima de esta superficie de manera

que lo roce con la intencin que esta sea pulida

FACULTAD DE INGENIERIA MECANICA

Pgina 13

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Almina: oxido de aluminio en polvo

Microscopio Metalogrfico: El microscopio utilizado era de la marca Carl

Zeiss, Este microscopio tambin nos permite observar la microestructura

del material que estamos observando.

Nital, alcohol, algodn y secadora: En la experiencia usamos el NITAL

para todas las probetas atacadas aunque su uso es principalmente para la

gran mayora de los metales ferrosos. El tiempo de aplicacin fue de 3 a 5

segundos. Despus se limpiaba con algodn con alcohol para luego secar

completamente el material con secadora.

FACULTAD DE INGENIERIA MECANICA

Pgina 14

SINTERIZADO-CIENCIA DE LOS MATERIALES II

PROCEDIMIENTO:

Se mezcla el cobre con el grafito en proporciones de peso del 96% y 4%

junto con 2 a 3 gotas de aceite como glutinante.

Se realiza la compactacin de los polvos en moldes de acero templado por

medio de la maquina universal AMSLER a cargas de 4 y 3,5 y 2,5 toneladas

para cada probeta.

Se procede a la sinterizacin de las 3 probetas a 800C a iguales condiciones.

Se realiza el lijado de las 3 piezas removiendo los xidos formados en la

sinterizacion listas para medir sus masas y sus dimensiones.

FACULTAD DE INGENIERIA MECANICA

Pgina 15

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Se realiza el lijado y pulido para tomar fotografas antes del ataque qumico.

A continuacin se hizo el ataque qumico de cada una de las probetas para ver

su estructura interna.

Se procede a realizar el esmerilado para observar el desgaste producido en

la probeta.

Se procede a pesar la probeta luego del esmerilado

FACULTAD DE INGENIERIA MECANICA

Pgina 16

SINTERIZADO-CIENCIA DE LOS MATERIALES II

CALCULOS Y RESULTADOS

DATOS RECOGIDOS EN EL LABORATORIO

Estructura metalogrfica de las probetas :

Probeta 1:

Probeta 2:

FACULTAD DE INGENIERIA MECANICA

Pgina 17

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Probeta 3:

Masas antes del ensayo del desgaste:

probeta

% carbono

masa

1

2

3

4

5

1.5

4

1.5

2

3

3.8756

5.1727

3.7781

5.4454

5.3604

Masa despus de realizar el ensayo de desgaste

probeta

% carbono

masa

1

2

3

4

5

1.5

4

1.5

2

3

3.3814

5.0804

3.7781

5.1458

4.7782

FACULTAD DE INGENIERIA MECANICA

Pgina 18

SINTERIZADO-CIENCIA DE LOS MATERIALES II

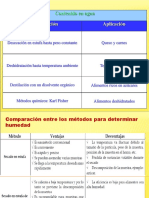

Porcentaje de desgaste segn la cantidad de carbono

probeta

% carbono

% variacin

de masa

1

2

3

4

5

1.5

4

1.5

2

3

12.7515

1.7843

5.5018

10.8611

% de carbono vs % de variacion masa

14

variacion de masa en %

12

10

8

6

4

2

0

1.5

% de carbono

FACULTAD DE INGENIERIA MECANICA

Pgina 19

SINTERIZADO-CIENCIA DE LOS MATERIALES II

CUESTIONARIO:

Cules son los mtodos para la obtencin de cobalto?

El cobalto se extrae en varias formas. Es extrado del nquel o el cobre a travs de

una extraccin solvente, que separa los compuestos basada en su solubilidad en

dos lquidos inmiscibles, como un solvente orgnico y agua. Por lo tanto, se extrae

el cobalto desde una fase de un lquido a otro. Tambin se extrae por fundicin,

usando el calor de los altos hornos y un agente reductor de metales, como carbn,

para cambiar el estado de oxidacin del mineral. El carbn quita el oxgeno del

mineral y deja el cobalto. El cobalto es extrado para lograr el 99,9 por ciento de

metal puro, y luego se vende a los fabricantes, que lo convierten en sulfato de

cobalto, carbonato de cobalto o sales derivadas.

1. Cules son las aplicaciones que tiene las piezas obtenidos por un

concepto de sinterizado?

En la fabricacin de material estructural.

Fabricacin de objetos con materiales refractarios.

Fabricacin de objetos con materiales de mucha pureza y composicin de

alta precisin.

Fabricacin de piezas con materiales difciles de enmoldar.

Fabricacin de carburos metlicos.

Fabricacin de piezas metlicas porosas para utilizar como filtros.

a) que la diferencia a cada una de ellas?

Las partes Estructurales son el grupo ms grande de materiales fabricados por

este mtodo. Estas piezas estn mayormente constituidas por hierro, pero tienen

adems aleaciones con cobre, latn, bronce y aluminio. Tambin se pueden

fabricar en Titanio o Berilio. Otros casos de importante aplicacin son el uso de la

sinterizacin para la obtencin de refractarios de molibdeno y wolframio, ya que

FACULTAD DE INGENIERIA MECANICA

Pgina 20

SINTERIZADO-CIENCIA DE LOS MATERIALES II

las altas temperaturas de fusin de estos metales solo permiten este proceso; y la

obtencin de cermets (materiales compuestos de una fase metlica y otra

cermica) como los basados en carbonitruro de titanio. En general estas piezas no

tienen mejores propiedades mecnicas que las piezas equivalentes fabricadas por

otros procesos metalrgicos. Recientemente y debido al crecimiento exponencial

de esta industria se han dado avances importantes en el proceso. Estos adelantos

han hecho posible la fabricacin de partes con la pulvimetalurgia con propiedades

iguales o en muchos casos superiores a piezas fabricadas por los mtodos

tradicionales. Los valores en las propiedades son a veces inalcanzables por

cualquier tipo de fabricacin trayendo beneficios importantes tanto en lo

econmico (costos de piezas y mantenimiento) como en funcionamiento de la

mquina. De esta forma, la sinterizacin es una tecnologa presente en la

actualidad y muy a tener en cuenta para el futuro.

b) que es la sinterizacion?

La etapa de la sinterizacin es clave para el proceso de la metalurgia de polvos.

Es aqu en donde la pieza adquiere la resistencia y fuerza para realizar su funcin.

Para describir este proceso basta con decir que ocurre una difusin atmica y las

partes unidas durante el proceso de compactacin se fortalecen y crecen hasta

formar una pieza uniforme. Esto puede inducir a un proceso de recristalizacin y a

un incremento en el tamao de los granos. Esta operacin, casi siempre, se lleva

a cabo dentro de un ambiente de atmsfera controlada y a temperaturas entre el

60 y 90% de la temperatura de fusin del mayor constituyente. Cuando hay

mezcla de polvos, hay ocasiones en donde el proceso de sinterizacin se efecta

a una temperatura superior a la de fusin de uno de los constituyentes

secundarios como en partes estructurales de hierro/cobre, etc. Al hacer el proceso

a una temperatura superior a la temperatura de fusin de un constituyente, se esta

haciendo un sinterizado con presencia de fase lquida. Por esto es esencial

controlar la cantidad de fase lquida que se presenta durante el proceso para

poder asegurar paridad en la forma de la pieza. El horno elctrico se usa en la

mayora de los casos pero si se requieren temperaturas superiores se puede

variar a diferentes tipos de hornos. Las atmsferas controladas son una parte

esencial en casi cualquier proceso de sinterizacin ya que previenen la oxidacin y

otras reacciones que no conviene al proceso. Algunas de las atmsferas ms

usadas son las compuestas con hidrgeno seco o con hidrocarburos sometidos

parcialmente a la combustin.

FACULTAD DE INGENIERIA MECANICA

Pgina 21

SINTERIZADO-CIENCIA DE LOS MATERIALES II

2. cules son las ventajas y desventajas de obtener componentes o piezas

por sinterizado?

a) compactada y sinterizada

Ventajas:

La ventaja ms significativa es que no existe perdida del materia por virutas

o por mal estado.

los productos con este proceso tienen un buen acabado.

Tolerancias reducida

Algunas piezas son imposibles por otros medios como carburos

sinterizados, cojinetes porosos y bimetlicos de capas moldeadas.

Por la calidad y pureza de los polvos producidos, se pueden obtener

tambin piezas de alta pureza.

Tiempo de fabricacin corto.

No se necesita operarios especializados

Desventajas:

Los polvos metlicos son ms caros que los metales en forma slida y

difciles de almacenar

El costo del equipo para la produccin de los polvos es alto

Es recomendable solo para producciones en masa

Algunos polvos de granos finos presentan riesgo de explosin, como

aluminio, magnesio, zirconio y titanio.

Es difcil hacer productos con diseos complicados

Existen algunas dificultades trmicas en el proceso de sinterizado,

especialmente con los materiales de bajo punto de fusin

Algunos productos pueden fabricarse por otros procedimientos ms

econmicamente.

FACULTAD DE INGENIERIA MECANICA

Pgina 22

SINTERIZADO-CIENCIA DE LOS MATERIALES II

b) simultneamente se aplica la compactacin y sinterizacion

Cuando las piezas de fundicin son tratadas con presin isosttica en caliente, la

aplicacin simultnea de calor y presin elimina los vacos internos y

la microporosidad mediante una combinacin de la deformacin plstica, fluencia,

y la unin por difusin, por lo que este proceso mejora la resistencia a la fatiga de

los componentes. Las aplicaciones principales son la reduccin de

la microcontraccin, la consolidacin de los metales en polvo, la fabricacin

de composites de cermica y el recubrimiento con metales. El prensado isosttico

en caliente tambin se utiliza como parte de la sinterizacin (metalurgia de polvos)

y el proceso para la fabricacin de materiales compuestos de matriz metlica.

Su ventaja principal es que las piezas tienen casi el cien por cien de la densidad

nominal del material empleado, poseen una buena unin metalrgica entre las

partculas, con estructura granular y, por ello, buenas propiedades

mecnicasisotrpicas.2 Este mtodo permite trabajar con piezas de mayor tamao

que otros mtodos de procesado de materiales.

Se emplea principalmente en procesos de fabricacin de componentes de

superaleaciones o aleaciones de titanio para las industrias, aeroespacial, militar,

mdica, qumica y de mquinas-herramienta.

Sus principales inconvenientes son la presencia de tolerancias dimensionales

mayores que las obtenidas con otros procesos de compactacin, y el mayor coste

y tiempo necesarios. Por ello se aplica a series relativamente pequeas de menos

de diez mil piezas al ao.

FACULTAD DE INGENIERIA MECANICA

Pgina 23

SINTERIZADO-CIENCIA DE LOS MATERIALES II

CONCLUSIONES

En el proceso de sinterizado influye la temperatura, tiempo, la atmosfera,

composicin del metal, velocidad de calentamiento y otros factores.

al aumentar la temperatura mejora el tipo de porosidad.

La presencia de grafito (carbono) le da mayor resistencia al desgaste.

el desgaste de la probeta cuando se lo somete a friccin es

aproximadamente inversa con la cantidad de carbono, es decir a mayor

porcentaje de carbono menor desgaste.

FACULTAD DE INGENIERIA MECANICA

Pgina 24

SINTERIZADO-CIENCIA DE LOS MATERIALES II

RECOMENDACIONES:

Generar una atmosfera rica en hidrogeno, amoniaco disociado, nitrgeno

en el proceso de sinterizado para evitar la oxidacin de las partculas de

cobre.

Tener especial cuidado en el pulido de la probeta.

Para realizar el ensayo de desgaste procurar sujetar la probeta de manera

uniforme y durante el tiempo indicado.

FACULTAD DE INGENIERIA MECANICA

Pgina 25

SINTERIZADO-CIENCIA DE LOS MATERIALES II

Bibliografa

http://www.utp.edu.co/~publio17/temas_pdf/pulvimet.pdf

http://kambry.es/Apuntes%20Web/Pulvimetalurgia.pdf

http://es.wikipedia.org/wiki/Pulvimetalurgia

http://www.worldlingo.com/ma/enwiki/es/Powder_metallurgy

Tratamientos termicos de los metales Pere Molera Sola

Volumen 7, Powder Metal Technologies and Applications ASM,

International.

FACULTAD DE INGENIERIA MECANICA

Pgina 26

Vous aimerez peut-être aussi

- Sinterizado o pulvimetalurgia: proceso de fabricación de piezas a partir de polvos metálicosDocument17 pagesSinterizado o pulvimetalurgia: proceso de fabricación de piezas a partir de polvos metálicosMiyey Gutierrez OrduzPas encore d'évaluation

- Proceso de TrefiladoDocument4 pagesProceso de TrefiladoOmar CordovaPas encore d'évaluation

- PulvimetalurgiaDocument26 pagesPulvimetalurgiamutantrockPas encore d'évaluation

- Procesos de Conformado Sin Arranque de Viruta U. 4Document10 pagesProcesos de Conformado Sin Arranque de Viruta U. 4Jorge VillalobosPas encore d'évaluation

- Fundiciones de Hierro GrisDocument23 pagesFundiciones de Hierro GrisoracioPas encore d'évaluation

- Uniones Por SoldaduraDocument12 pagesUniones Por SoldaduraJaime BravoPas encore d'évaluation

- 06 Extrusión de MetalesDocument10 pages06 Extrusión de MetalesfatamariPas encore d'évaluation

- Moldes 2Document8 pagesMoldes 2Raul Córdova MermaPas encore d'évaluation

- Ensayo Jominy AISI 1045Document36 pagesEnsayo Jominy AISI 1045VictorDiazMegoPas encore d'évaluation

- Fundición Por VacioDocument16 pagesFundición Por VacioIvan Ortiz100% (1)

- 11 Procesos de FundiciónDocument13 pages11 Procesos de Fundiciónrobinson de jesus padilla canedo100% (1)

- Procesos de Fundición de MetalesDocument47 pagesProcesos de Fundición de MetalesALDAIR NANTOS MENDOZAPas encore d'évaluation

- MoldeoDocument42 pagesMoldeoJr.JeanPas encore d'évaluation

- Fundicion CentrifugaDocument9 pagesFundicion CentrifugaJuan CurveloPas encore d'évaluation

- Procesos de conformado sin arranque de virutaDocument17 pagesProcesos de conformado sin arranque de virutaMisael LopeezPas encore d'évaluation

- PulvimetalurgiaDocument12 pagesPulvimetalurgiaJulio Cesar Trejos Carrillo100% (1)

- Procesos de extrusión y trefiladoDocument8 pagesProcesos de extrusión y trefiladojose alvarezPas encore d'évaluation

- Identificación de cajas de moldeo y reconocimiento del horno en la Universidad Nacional de San Antonio Abad del CuscoDocument8 pagesIdentificación de cajas de moldeo y reconocimiento del horno en la Universidad Nacional de San Antonio Abad del CuscoPuma Ayquipa Angel Luis100% (1)

- Procesos de Fundicion Autoguardado 1Document73 pagesProcesos de Fundicion Autoguardado 1daniel ramosPas encore d'évaluation

- Procesos Sin Arranque de VirutaDocument9 pagesProcesos Sin Arranque de VirutaEdgar Martinez100% (1)

- PulvimetalurgiaDocument70 pagesPulvimetalurgiaHugo CedeñoPas encore d'évaluation

- Informe Evaluación de Dureza y ResilienciaDocument8 pagesInforme Evaluación de Dureza y ResilienciaKevin Arnold MuñozPas encore d'évaluation

- Fundición-proceso antiguo de conformado metalesDocument7 pagesFundición-proceso antiguo de conformado metalesAnonymous gcMAj2IXlPas encore d'évaluation

- Informe TIGDocument6 pagesInforme TIGFelipe Eduardo JimenezPas encore d'évaluation

- Info Fundicion Por Inyeccion de MetalDocument16 pagesInfo Fundicion Por Inyeccion de MetalBryan Carrillo0% (1)

- SOLDADURA BLANDA Y FUERTEDocument3 pagesSOLDADURA BLANDA Y FUERTEAlejandra Sierra100% (2)

- Consulta GMAWDocument6 pagesConsulta GMAWEdison AceldoPas encore d'évaluation

- Diagrama Fe CDocument18 pagesDiagrama Fe CPablo Mardones AlvearPas encore d'évaluation

- FundicionDocument26 pagesFundicionTatiana PadillaPas encore d'évaluation

- Manufactura Fundicion en ArenaDocument7 pagesManufactura Fundicion en ArenaJuber Gonzales PradoPas encore d'évaluation

- Trabajo de FundicionDocument21 pagesTrabajo de FundicionMiguel Huallpa HPas encore d'évaluation

- Informe N 5 Fundicion y MoldeoDocument23 pagesInforme N 5 Fundicion y MoldeoAdan SayhuaPas encore d'évaluation

- Esmerilado y Otros Procesos Abrasivos0Document55 pagesEsmerilado y Otros Procesos Abrasivos0Andres MustielesPas encore d'évaluation

- Hornos de Arco Eléctrico en El MundoDocument3 pagesHornos de Arco Eléctrico en El MundoChristian CastilloPas encore d'évaluation

- PulvimetalurgiaDocument31 pagesPulvimetalurgiaEvi GinaPas encore d'évaluation

- Trabajo de Metal en CalienteDocument89 pagesTrabajo de Metal en CalienteMaryPas encore d'évaluation

- ForjaDocument20 pagesForjaTow EuvuPas encore d'évaluation

- Diferentes Tipos de Procesos de Conformado de MetalesDocument3 pagesDiferentes Tipos de Procesos de Conformado de MetalesCarli IbarretoPas encore d'évaluation

- Forjado de AceroDocument31 pagesForjado de AcerodavidpenaherreraPas encore d'évaluation

- La MicrofundicionDocument2 pagesLa MicrofundicionGallegos AnToni100% (1)

- Procesos de conformado y moldeo de metalesDocument26 pagesProcesos de conformado y moldeo de metalesbuk adriPas encore d'évaluation

- Ensayo de FatigaDocument9 pagesEnsayo de FatigaGuillermo ChávezPas encore d'évaluation

- Procesos de Manufactura en Metalurgía de PolvosDocument18 pagesProcesos de Manufactura en Metalurgía de PolvosYaird MalakaraPas encore d'évaluation

- Tema 7. Extrusión y Trefilado de MetalesDocument86 pagesTema 7. Extrusión y Trefilado de MetalesAndrea Agreda SejasPas encore d'évaluation

- Fundición centrífuga: proceso, tipos y aplicacionesDocument23 pagesFundición centrífuga: proceso, tipos y aplicacionesIvan Ortiz100% (1)

- Fundicion - y - Moldeo - 2020 1Document117 pagesFundicion - y - Moldeo - 2020 1GRACIELA QUISPE HUAMAN100% (1)

- Defectos de FundicionDocument7 pagesDefectos de FundicionSkaupPas encore d'évaluation

- Cuestionario 02Document31 pagesCuestionario 02michael arucutipa100% (1)

- Horno ElectricoDocument33 pagesHorno ElectricoPedro RodriguezPas encore d'évaluation

- Especificaciones de Los Aceros Según Normas AisiDocument5 pagesEspecificaciones de Los Aceros Según Normas AisiEnrique OrePas encore d'évaluation

- Proceso de Estirado HerlyDocument14 pagesProceso de Estirado HerlyOmar ZapataPas encore d'évaluation

- La CementacionDocument33 pagesLa CementacionDarcyPas encore d'évaluation

- 10 Ingenieria de MaterialesDocument4 pages10 Ingenieria de MaterialesAimee RoarPas encore d'évaluation

- Fallos en piezas fundidasDocument94 pagesFallos en piezas fundidasharry220587Pas encore d'évaluation

- CUBILOTEDocument37 pagesCUBILOTELaura Daniela Cuervo LancherosPas encore d'évaluation

- Inventor Simulación Análisis Dinámico Elementos FinitosDocument2 pagesInventor Simulación Análisis Dinámico Elementos FinitosJuan AlmeidaPas encore d'évaluation

- Sistema de colada: diseño y factores clave para una fundición exitosaDocument44 pagesSistema de colada: diseño y factores clave para una fundición exitosaAlonsoPas encore d'évaluation

- Capitulo 11Document6 pagesCapitulo 11VANEPas encore d'évaluation

- Obtencion de Polvos Mecanicos Por Metodo MecanicoDocument14 pagesObtencion de Polvos Mecanicos Por Metodo MecanicoDamariz GrandasPas encore d'évaluation

- Metalurgia de PolvosDocument10 pagesMetalurgia de PolvosPaola MaradiagaPas encore d'évaluation

- Res 0308Document86 pagesRes 0308Jhony AlbornozPas encore d'évaluation

- Regulación y seguridad en la comercialización de GNV y GNC en PerúDocument198 pagesRegulación y seguridad en la comercialización de GNV y GNC en Perúast654Pas encore d'évaluation

- Corte OxiacetilenoDocument21 pagesCorte OxiacetilenoAlex Wilfred Pumarrumi EscobarPas encore d'évaluation

- Clase Ml202 Ef Dia Viernes 21 Nov 2014Document1 pageClase Ml202 Ef Dia Viernes 21 Nov 2014Anonymous sWuWS4cRlPas encore d'évaluation

- Ciencia UANL: Universidad Autónoma de Nuevo León ISSN (Versión Impresa) : 1405-9177 MéxicoDocument5 pagesCiencia UANL: Universidad Autónoma de Nuevo León ISSN (Versión Impresa) : 1405-9177 MéxicoJhony AlbornozPas encore d'évaluation

- Examen Parcial Turbomaquinas I 2014-2 (Solucionario)Document2 pagesExamen Parcial Turbomaquinas I 2014-2 (Solucionario)Jhony Albornoz100% (1)

- Ciencia UANL: Universidad Autónoma de Nuevo León ISSN (Versión Impresa) : 1405-9177 MéxicoDocument5 pagesCiencia UANL: Universidad Autónoma de Nuevo León ISSN (Versión Impresa) : 1405-9177 MéxicoJhony AlbornozPas encore d'évaluation

- Normas técnicas para instalaciones de GNC en vehículosDocument120 pagesNormas técnicas para instalaciones de GNC en vehículosJhony AlbornozPas encore d'évaluation

- Derivación y Validación de Una Ecuación para Estimar El ColesterolDocument8 pagesDerivación y Validación de Una Ecuación para Estimar El ColesterolJesus Bautisto Huichi Jara100% (1)

- Gestión Por ProcesosDocument31 pagesGestión Por ProcesosJhony Albornoz100% (1)

- Calculos ElectroDocument2 pagesCalculos ElectroJhony AlbornozPas encore d'évaluation

- Sistema de Gestion de Seguridad y Salud enDocument15 pagesSistema de Gestion de Seguridad y Salud enJhony AlbornozPas encore d'évaluation

- La Onu y Las Acciones Frente Al Cambio ClimáticoDocument2 pagesLa Onu y Las Acciones Frente Al Cambio ClimáticoJhony AlbornozPas encore d'évaluation

- Examen Parcial Turbomaquinas I 2015-1Document2 pagesExamen Parcial Turbomaquinas I 2015-1Jhony AlbornozPas encore d'évaluation

- INFORME1Document7 pagesINFORME1Jhony AlbornozPas encore d'évaluation

- CH HuincoDocument3 pagesCH HuincoJhony AlbornozPas encore d'évaluation

- Semana 09Document9 pagesSemana 09RonnyCalderónPas encore d'évaluation

- 9-Metodo Mov Relativo-Ptos CoincidDocument17 pages9-Metodo Mov Relativo-Ptos CoincidJhony AlbornozPas encore d'évaluation

- Semana 05Document8 pagesSemana 05Kev Huaranga AraucoPas encore d'évaluation

- Practica2 D 2014 2Document1 pagePractica2 D 2014 2Jhony AlbornozPas encore d'évaluation

- Ep CM 2014-1Document2 pagesEp CM 2014-1Jhony AlbornozPas encore d'évaluation

- Semana 07Document7 pagesSemana 07Alex Wilfred Pumarrumi EscobarPas encore d'évaluation

- Dimension A DoDocument41 pagesDimension A DomcalexanderPas encore d'évaluation

- Semana 01Document3 pagesSemana 01Kev Huaranga AraucoPas encore d'évaluation

- Fem, Resistencia Interna, .... - 4to InformeDocument39 pagesFem, Resistencia Interna, .... - 4to InformeHans Salazar Pucuhuayla100% (1)

- GUia de PR Trabajos en Soldadura PDFDocument23 pagesGUia de PR Trabajos en Soldadura PDFAlvaro Jaime MartínPas encore d'évaluation

- Monografia Mecanica de FluidosDocument12 pagesMonografia Mecanica de FluidosJhony AlbornozPas encore d'évaluation

- Propiedades de Los FluidosDocument21 pagesPropiedades de Los FluidosJhony AlbornozPas encore d'évaluation

- Tema3VRI IDocument10 pagesTema3VRI IJhony AlbornozPas encore d'évaluation

- Química inorgánica I: Grupos que estabilizan valenciasDocument3 pagesQuímica inorgánica I: Grupos que estabilizan valenciasKenny RodríguezPas encore d'évaluation

- Absorcion de Hierro en PanDocument11 pagesAbsorcion de Hierro en PanJhon AlexPas encore d'évaluation

- Modelos de Crecimiento y Rendimiento de Totalidad Del RodalDocument16 pagesModelos de Crecimiento y Rendimiento de Totalidad Del RodalJosé DmgPas encore d'évaluation

- Requerimientos nutricionales pollos engordeDocument21 pagesRequerimientos nutricionales pollos engordeMariela GonzalezPas encore d'évaluation

- Destilación de emulsiones asfálticasDocument6 pagesDestilación de emulsiones asfálticasBlosky Valcárcel VargasPas encore d'évaluation

- Informe - Manejo de Aguas Acidas - ColquijircaDocument109 pagesInforme - Manejo de Aguas Acidas - ColquijircaGerson InfanciónPas encore d'évaluation

- FUNDIDORES Oct2013Document44 pagesFUNDIDORES Oct2013johndonePas encore d'évaluation

- Monografia de Resistencia Al CorteDocument42 pagesMonografia de Resistencia Al CorteLuisses Huaman Fernadez100% (1)

- 92800031178c - Manual 3EX5 030 050 EsDocument4 pages92800031178c - Manual 3EX5 030 050 EsGualadrakePas encore d'évaluation

- El Libro de La Vulnerabilidad - GIZ 2014Document178 pagesEl Libro de La Vulnerabilidad - GIZ 2014Arturo CeledonPas encore d'évaluation

- Keshe - Blueprint 1.1 - SPA PDFDocument36 pagesKeshe - Blueprint 1.1 - SPA PDFMercedes Fernandez GonzalezPas encore d'évaluation

- AditivosHORMIGON Acelerantes RetardadoresDocument5 pagesAditivosHORMIGON Acelerantes RetardadoresrichardyjennyPas encore d'évaluation

- Ejemplos Interpretación de Los Análisis de LaboratorioDocument22 pagesEjemplos Interpretación de Los Análisis de LaboratorioSebastian PizarroPas encore d'évaluation

- La Sociedad Contemporanea Ante El Dolor y La Muerte R Bayes 2Document8 pagesLa Sociedad Contemporanea Ante El Dolor y La Muerte R Bayes 2Pablo Colqui SolierPas encore d'évaluation

- Etsrategias Industrias BachocoDocument27 pagesEtsrategias Industrias Bachocolilimontenegro32Pas encore d'évaluation

- Nuevas Vías de Aprendizaje y Enseñanza y Sus Consecuencias: Una Nueva Era de EvaluaciónDocument15 pagesNuevas Vías de Aprendizaje y Enseñanza y Sus Consecuencias: Una Nueva Era de EvaluaciónLeonardo CarrilloPas encore d'évaluation

- Manual Empaque Alimentos JapónDocument61 pagesManual Empaque Alimentos JapónPatricio AcuñaPas encore d'évaluation

- Soldadura IpnDocument18 pagesSoldadura IpnCristianIgnacioPerezLanderoPas encore d'évaluation

- Tabla Plaquitas de Metal Duro y de CerámicaDocument3 pagesTabla Plaquitas de Metal Duro y de CerámicaautorotPas encore d'évaluation

- 26 - Modelo de Ventilación Inducida para La Vivienda en Clima Cálido Húmedo Sistema Chimenea SolarDocument10 pages26 - Modelo de Ventilación Inducida para La Vivienda en Clima Cálido Húmedo Sistema Chimenea SolarJosuel BarbosaPas encore d'évaluation

- Informe de Proceso IndustrialDocument35 pagesInforme de Proceso IndustrialJhuly Haro100% (1)

- Hs Lavaplatos 2015 Loza Cream BrinsaDocument3 pagesHs Lavaplatos 2015 Loza Cream BrinsaRogers Diaz Melo64% (11)

- Boletin 003Document8 pagesBoletin 003Mitakuchimo Alarcon RoblesPas encore d'évaluation

- Spatium PDFDocument6 pagesSpatium PDFErik Antonio Ticonipa QuispePas encore d'évaluation

- NCH 1620 Of.84 - NMP Agua PDFDocument19 pagesNCH 1620 Of.84 - NMP Agua PDFNuria Soler Vila50% (2)

- Catalogo de ServiciosDocument35 pagesCatalogo de ServiciosRuth Lisseth Gil JulcaPas encore d'évaluation

- Trabajo Electronica Maquina de Soldar Por Arco Electrico InversoraDocument23 pagesTrabajo Electronica Maquina de Soldar Por Arco Electrico InversoraVictor Ysaul Mezones PerezPas encore d'évaluation

- Organizacion de La Tabla Periodica PDFDocument23 pagesOrganizacion de La Tabla Periodica PDFGreca AMPas encore d'évaluation

- Clase 4 Comparacion y CenizasDocument23 pagesClase 4 Comparacion y CenizasSilvana Torres GallegosPas encore d'évaluation

- Panel Camidiex resistenciaDocument2 pagesPanel Camidiex resistenciaJoanPas encore d'évaluation