Académique Documents

Professionnel Documents

Culture Documents

Deformacion en Caliente

Transféré par

YbyHuamanCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Deformacion en Caliente

Transféré par

YbyHuamanDroits d'auteur :

Formats disponibles

II.

La deformacin en caliente

15

CAPTULO II

La deformacin en caliente

En este captulo se resume el conocimiento sobre el conformado en caliente

explicando los mecanismos que intervienen durante este proceso, en donde

los fenmenos protagonistas son el endurecimiento por deformacin, la

restauracin dinmica y/o la recristalizacin dinmica.

II. La deformacin en caliente

16

2.1 Introduccin

Para la obtencin de piezas con formas y dimensiones determinadas, se necesita la

elaboracin del acero inoxidable como cualquier otro material metlico. Esta conformacin

plstica se puede realizar en caliente o en fro. La deformacin plstica se consigue

mediante una variedad de tcnicas que, utilizando instalaciones y ciclos de fabricacin

apropiados, permiten diversas modalidades de deformacin del material a escoger en

funcin de la forma final deseada. Sin embargo, la deformacin plstica en caliente o el

conformado en caliente, se realiza llevando el material a elevadas temperaturas, a fin de

obtener deformaciones importantes aplicando esfuerzos relativamente limitados. Adems,

los procesos de conformado en caliente permiten la modificacin de la estructura

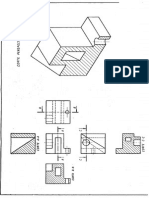

metalogrfica y el tamao de grano. La figura (2.1) muestra esquemticamente el caso del

conformado en caliente obtenido por laminacin, en la que se ponen en evidencia las

modificaciones estructurales relacionadas con el ciclo trmico y la modalidad de la

deformacin.

Figura 2.1: Influencia de la laminacin en caliente sobre la estructura cristalina.

Durante el conformado en caliente, independientemente del proceso industrial realizado,

los procesos que controlan el tamao de grano resultante son la recristalizacin esttica y

dinmica, (Ahlblom [1982]), que dependen a su vez de la microestructura de partida del

material y su composicin qumica y de las condiciones de deformacin (temperatura,

velocidad de deformacin y el grado de deformacin solicitada). Esto permite mejorar las

propiedades mecnicas del acero inoxidable aumentando su ductilidad e impidiendo la

formacin de microfisuras, (Decroix y col [1968]).

Para un mejor entendimiento de los fenmenos que se ponen en marcha durante los

procesos de deformacin plstica a nivel industrial, en donde la recristalizacin dinmica

tiene lugar, (un fenmeno todava mal entendido (McQueen [1992]) y en consecuencia

difcil de controlar (Sakai y Jonas [1984] y Ponge y Gottstein [1998])), los ensayos

mecnicos de laboratorio como compresin, traccin y torsin permiten simular procesos

industriales complejos y de hecho facilitan el entendimiento de dichos fenmenos.

Los ensayos de compresin uniaxial en caliente, son ensayos mecnicos de laboratorio

cuyo objetivo es simular procesos industriales como forja, laminacin, extrusin..etc. A

partir de l, se obtienen curvas de fluencia que son una representacin grfica de la tensin

verdadera en funcin de la deformacin verdadera y que reflejan el comportamiento de un

II. La deformacin en caliente

17

material conformado en caliente. Como muestra la figura (2.2), estas curvas se dividen en

tres etapas: etapa de endurecimiento y restauracin dinmica, etapa de transicin, donde se

observa una cada de tensin debida a la recristalizacin dinmica, y etapa de saturacin o

del estado estable. La cada de tensin observada durante la etapa de transicin puede ser

de forma continua, y en este caso se habla de una recristalizacin dinmica de pico simple,

o en forma de oscilaciones, llamada recistalizacin dinmica de pico mltiple. Ambos

dependen de las condiciones de deformacin y las propiedades intrnsecas del material.

Figura 2.2: Representacin esquemtica de la recristalizacin dinmica discontinua en

diferentes condiciones de deformacin.

En algunos materiales no se observa la cada de tensin y la curva est compuesta

solamente por dos etapas sin presentar transicin. Se dice entonces que el material slo

presenta restauracin dinmica. Esto es debido entre otras causas, a la energa de falla de

apilamiento (E.F.A) que es un parmetro intrnseco del material y que se puede definir

como la permeabilidad de un material al movimiento de dislocaciones en su red cristalina y

al mismo tiempo su capacidad para generarlas. As los metales se clasifican en dos

categoras: materiales de alta E.F.A (> 90 mJ/m2) y de baja E.F.A (<10 mJ/m2). En el caso

de la primera categora de materiales (aluminio, aceros calidad ARMCO, aceros

inoxidables ferrticos,..) la restauracin dinmica es muy eficaz porque la movilidad de las

dislocaciones es muy alta. Las paredes de dislocaciones formadas en los primeros instantes

de la etapa de endurecimiento se convierten en subordes de grano, y rpidamente,

conforme la deformacin progresa, en lmites de grano. El tipo de recuperacin dinmica

que ocurre en esta categora de materiales durante el conformado en caliente es la

denominada recristalizacin dinmica continua (Perdrix y Montheillet [1982]). El trmino

dinmica hace referencia a que la recristalizacin empieza y termina con el proceso de

conformado todava en marcha, al contrario del caso esttico donde la recristalizacin

ocurre durante el recocido despus de pasar por un proceso (o varios) de conformado en

fro. El trmino continuo se refiere a que el proceso de formacin de nuevos granos se

consigue de forma continua y progresiva con la deformacin. En muchas referencias

bibliogrficas a este proceso lo consideran como restauracin dinmica porque no se

observa la cada de tensin en las curvas de fluencia. Pero los estudios sobre la

II. La deformacin en caliente

18

microestructura resultante de la deformacin, de Gourdet y Montheillet [2000] sobre

aluminio y Belyakov y Sakai [1998], sobre acero ferrtico, han mostrado que se trata de

formacin de nuevos granos, con mecanismos diferentes del caso convencional de la

recristalizacin dinmica discontinua.

Los aceros inoxidables austenticos, el nquel, el cobre y sus aleaciones, los aceros al

carbono en estado austenticos, son materiales de baja y moderada energa de falla de

apilamiento y por lo tanto sus dislocaciones estn fuertemente disociadas y en

consecuencia el proceso de restauracin es poco eficaz. El conformado en caliente de estos

materiales est caracterizado por la recristalizacin dinmica discontinua, ver figura (2.2),

de pico simple (bajas temperaturas y/o altas velocidades de deformacin) o cclica (altas

temperaturas y/o bajas velocidades de deformacin). A nivel microestructural esto conduce

a un afinamiento de grano en el primer caso y a un crecimiento en el segundo. El trmino

discontinuo hace referencia al proceso de nucleacin y crecimiento de nuevos granos libres

de dislocaciones. Se trata de un proceso de ablandamiento compuesto que implica

diferentes mecanismos elementales: endurecimiento, restauracin dinmica, nucleacin y

crecimiento. El equilibrio entre los procesos de endurecimiento y ablandamiento conduce a

un estado de fluencia estable.

2.2 Etapa de endurecimiento y de restauracin dinmica

Las dos clases de materiales de baja y alta energa de falla de apilamiento tienen un

comportamiento similar en la primera parte de la deformacin. Esta etapa de

endurecimiento por deformacin se caracteriza por una multiplicacin de dislocaciones

(hasta un milln de veces) como consecuencia del acomodo de la red cristalina con la

deformacin plstica aplicada. Estas mismas dislocaciones se mueven en la red cristalina

de dos formas dependiendo de la temperatura y los tipos de obstculos que encuentran en

su recorrido: por deslizamiento o por escalada. A sealar que cada estructura

cristalogrfica tiene unos planos privilegiados de deslizamiento que son generalmente los

planos ms densos de la red cristalina (FCC {111}, CC{110} y HC{0001}). En valores

bajos y intermedios de la temperatura el proceso de deformacin est controlado por el

deslizamiento. Mientras en el caso contrario (altas temperaturas) lo que domina es la

escalada de dislocaciones, y en consecuencia el proceso de deformacin est controlado

por difusin.

A medida que se deforma el material aumenta la resistencia de ste a la deformacin,

fenmeno conocido como endurecimiento por deformacin. El endurecimiento de un

material, se pone de manifiesto tanto mecnica como microestructuralmente. Desde el

punto de vista mecnico ocurre un aumento en la resistencia del metal durante la

deformacin irreversible cuando la tensin aplicada supera su lmite elstico y tiene como

consecuencia el aumento de la dureza. A nivel microestructural se manifiesta un aumento

de la densidad de dislocaciones, activando las fuentes que generan dislocaciones (Frank

Red) y la formacin de celdas de subgranos. En un monocristal durante el endurecimiento

se caracterizan tres etapas diferentes segn el valor de la tensin aplicada (ver la curva de

la figura (2.3)):

Etapa I: Un slo sistema de deslizamiento es activado y pocos obstculos se oponen al

movimiento de las dislocaciones. El endurecimiento es lento.

Etapa II: Se produce una rotacin del cristal y dos sistemas de deslizamiento son activados

simultneamente. De la curva se ve que el endurecimiento sigue una lnea recta, ms

conocido como Endurecimiento lineal.

II. La deformacin en caliente

19

Etapa III: En general ms de dos sistemas de deslizamiento estn activados; se forma

celdas seguidas de una restauracin dinmica que es un mecanismo de reordenacin y

eliminacin de dislocaciones formando subceldas o aniquilndose entre ellas, figura (2.4).

Figura 2.3: Representacin esquemtica de las etapas de endurecimiento de un

monocristal [Hertzberg 1995].

En las dos ltimas etapas se aprecia un aumento rpido en la densidad de dislocaciones, de

106 cm/cm3 hasta 1012 cm/cm3 (en el caso de un metal recocido).

En los materiales de baja energa de falla de apilamiento, como el caso de los aceros

inoxidables austenitcos, el deslizamiento cruzado est restringido y los obstculos que se

oponen al movimiento de dislocaciones son ms difciles de sobrepasar comparndolo con

el caso de los materiales de alta energa de falla de apilamiento.

Figura 2.4: Curva de fluencia en el caso de la restauracin dinmica de un policristal

donde la etapa I es la deformacin elstica, etapa II de endurecimiento y

restauracin dinmica y la etapa III el estado de saturacin.

La evolucin de estas ltimas subestructuras con la deformacin es lo que controla el

proceso de recristalizacin dinmica. La restauracin de dislocaciones no es un slo

proceso microestructural sino una serie de micromecanismos que son representados de

forma esquemtica en la figura (2.5).

II. La deformacin en caliente

20

Figura 2.5: Diferentes etapas de la restauracin dinmica para un material

deformado:(a) generacin de dislocaciones (b) formacin de celdas (c)

aniquilacin de dislocaciones dentro de las celdas (d) formacin de

subgranos (e) y su crecimiento [Humphreys y Hatherly, 1995].

2.3 Etapa de transicin

La recristalizacin dinmica tambin tiene una manifestacin tanto mecnica como

microestructural. Consiste en la nucleacin y el crecimiento de nuevos granos que permite

eliminar una parte de las dislocaciones generadas durante la etapa de endurecimiento y

restauracin dinmica. Su inicio necesita un tiempo de incubacin antes de que su efecto

ablandador marque la cada de tensin observada en las curvas de fluencia.

2.3.1 El comportamiento mecnico durante la recristalizacin dinmica

La etapa de transicin est asociada a una cada clara en la tensin de fluencia, figura (2.6),

donde la recristalizacin dinmica, que modifica fuertemente la microestructura, es el

mecanismo responsable del ablandamiento producido. Rossard y Blain [1959] fueron los

primeros en describir el fenmeno en los aceros al carbono. Esta cada de tensin est

acompaada de una diminucin de la densidad de dislocaciones.

Figura 2.6: Curvas de fluencia para un acero al carbono donde se ve el cambio de

comportamiento de pico simple a pico mltiple al bajar la velocidad de

deformacin [Rossard y Blain, 1959].

II. La deformacin en caliente

21

La formacin de nuevos granos esencialmente en los bordes de granos deformados y su

crecimiento mediante la migracin de sus bordes bajo la fuerza motriz consecuencia de la

diferencia en densidad de dislocaciones, es el mecanismo que disminuye la densidad de

dislocaciones de una forma ms eficaz que la restauracin dinmica. Este fenmeno no se

pone de manifiesto hasta pasar una cierta deformacin llamada deformacin crtica c en la

que aparecen los primeros ncleos, (McQueen y J.J Jonas [1975]).

2.3.2 Evolucin de la microestructura durante la recristalizacin dinmica

La recristalizacin dinmica asegura su continuidad hasta el estado de saturacin dado que

los primeros ncleos formados son susceptibles de endurecer dando lugar a nuevos

ncleos, permitiendo el comienzo de otra ola de recristalizacin. Es claro que la

recristalizacin dinmica como todo proceso de transformacin est compuesta de dos

procesos fundamentales: nucleacin y crecimiento.

2.3.2.1 Los procesos de nucleacin

El proceso de nucleacin sigue siendo la parte ms ambigua de la totalidad del proceso de

recristalizacin. No se trata de un proceso de nucleacin en el sentido clsico (como la

transformacin de fase). Las teoras clsicas de nucleacin heterognea no se pueden

aplicar en este caso porque las fuerzas motrices son bastantes bajas y la energa interfacial

entre dos granos fuertemente desorientados es grande (Gavard, [2000]). La importancia del

proceso de nucleacin viene dada porque es un factor crtico en la determinacin del

tamao y la orientacin de los granos resultantes. El mecanismo de migracin del lmite

de grano inducido por deformacin (Beck y Sperry [1950]) es uno de los mecanismos

reconocidos para la explicacin del proceso de nucleacin y consiste en una migracin de

una parte del borde de grano de alto ngulo de desorientacin. En esta migracin genera

detrs de l un rea libre de dislocaciones como muestra la figura (2.7). Despus, ocurre la

coalescencia de subgranos como muestra de forma detallada la figura (2.8). La orientacin

de los nuevos granos es similar a la orientacin de los granos de donde proceden, sobre

todo en bajos valores de deformacin. Bellier y Doherty [1977], que han sido capaces de

determinar la orientacin de los nuevos granos formados, han confirmado que cuando la

reduccin es menos de 20%, en el caso de aluminio puro, la migracin del lmite de grano

inducido por deformacin es el mecanismo dominante. Luton y Sellars [1969] proponen un

mecanismo similar basado en el concepto de abombamiento, Bulging, de los bordes de

grano iniciales, motivado por la coalescencia de subgranos vecinos y que ha sido

observado en nquel y aleaciones hierro-nquel.

Roberts [1979], en un estudio sobre aceros inoxidables observa que la nucleacin tiene

lugar en el borde de los granos preexistentes, mediante el mecanismo de migracin de

lmite de grano inducido por deformacin.

Figura 2.7: Diferentes mecanismos para la nucleacin de nuevos granos durante la

recristalizacin dinmica mediante el mecanismo de migracin del lmite

de grano inducido por deformacin [Humphreys y Hatherly, 1995].

II. La deformacin en caliente

22

Figura 2.8: Representacin esquemtica de coalescencia de dos subgranos al lado de un

borde de alto grado de desorientacin. (a) Subestructura de partida. (b)

Coalescencia de dos subgranos y su alargamiento con el proceso de

deformacin [Doherty y Cahn, 1972].

El proceso de recristalizacin dinmica es consecuencia directa de la heterogeneidad de

deformacin en la microestructura. Las zonas de alto grado de heterogeneidad pueden

generarse durante el proceso de deformacin como en el caso de presencia de partculas de

segunda fase, o bien ser el resultado del propio proceso de deformacin como la migracin

del lmite de grano inducido por deformacin. La orientacin de los nuevos granos

recristalizados est relacionada con los sitios de nucleacin donde la recristalizacin

dinmica tiene lugar, lo cual afectar la textura resultante. Los bordes de granos iniciales se

consideran un sitio de nucleacin preferencial (figura (2.9)) porque separan regiones de

clara diferencia de orientacin. Otros lugares de nucleacin son los denominados bordes de

transicin, zonas que separan bandas dentro del mismo grano con diferencias de

orientaciones de bajo ngulo. Hu y Goodman [1963] y Walter y Koch [1963] han sido los

primeros en observar la recristalizacin en bordes de transicin en el hierro. Las bandas de

cizalladura, que se forman como consecuencia de la heterogeneidad de deformacin debida

a la inestabilidad durante el proceso de deformacin, tambin son un sitio de nucleacin

para muchos materiales, (cobre y su aleaciones (Adcock[1922])), aluminio (Hjelen y col

[1991]) y acero (Ushioda y col [1981]). Los mecanismos de nucleacin en las bandas de

cizalladura no parecen ser claros y la orientacin de nuevos granos depende de cada

material (Humphreys y Hatherly [1995]).

II. La deformacin en caliente

23

Figura 2.9: Representacin esquemtica de la nucleacin por collar durante el proceso de

recristalizacin dinmica de pico simple [Humphreys y Hatherly, 1995].

El mecanismo de nucleacin en los materiales de alta E.F.A, consiste en la evolucin de

subgranos hacia granos mediante un cambio de naturaleza de bordes de subgranos de

bordes de bajo grado de desorientacin, hacia bordes de alto grado de desorientacin, lo

que conduce a una rotacin entre los diferentes subgranos, figura (2.10).

Figura 2.10: Representacin esquemtica de la formacin de nuevos granos durante la

recristalizacin dinmica continua. Las lneas finas corresponden a bordes

de bajo ngulo de desorientacin (subbordes) mientras las lneas gruesas,

corresponden a bordes de altos ngulos de desorientacin (bordes de

granos), [Montheillet, 2000].

2.3.2.2 El proceso de crecimiento

Con independencia del sitio y los mecanismos de nucleacin, una vez que el ncleo est

formado, sus bordes empiezan a migrar bajo la fuerza motriz como consecuencia de la

diferencia del grado de endurecimiento en ambos lados. El borde de grano migra hacia la

zona de alta densidad de dislocaciones barriendo en su paso la distorsin producida en la

etapa de endurecimiento y restauracin dinmica. Dos mecanismos frenan este

crecimiento:

- Los granos crecidos se encuentran y se bloquean mutuamente.

II. La deformacin en caliente

-

24

Los nuevos granos se endurecen con la deformacin, disminuyendo la fuerza motriz de

crecimiento, que por fin le paran.

Prasad y Ravichandran [1991], en sus estudios sobre la recristalizacin dinmica para

materiales C.C.C, y basndose en mapas de disipacin de energa, consideran que la

competencia entre la formacin de intercaras (nucleacin) y su migracin (crecimiento) es

el factor clave para determinar la naturaleza del proceso de la recristalizacin dinmica.

Estos autores definen la intercaras como un borde formado por la restauracin y el

reordenamiento de dislocaciones generadas y que empieza a migrar al tener la

configuracin de un borde de alto grado de desorientacin. Sus conclusiones se resumen en

que el proceso de restauracin dinmica ocurre mediante restauracin mecnica en el caso

de materiales de alta E.F.A, mientras es un proceso trmicamente activado en el caso de

materiales de baja E.F.A. En lo que se refiere al proceso de recristalizacin dinmica

estara controlado por la migracin de intercaras en el caso de los materiales de baja E.F.A,

mientras que en los materiales de alta E.F.A la etapa que controla la recristalizacin es la

formacin de nuevas intercaras.

La recristalizacin dinmica es diferente de la recristalizacin esttica, en el sentido de que

en el segundo caso, los nuevos granos crecen hasta ocupar toda la estructura deformada.

Adems, la estructura resultante est totalmente recristalizada y con una tensin interna

prcticamente nula. Mientras en el caso de la recristalizacin dinmica, los nuevos granos

formados endurecen y crecen simultneamente, afectando tanto al comportamiento

mecnico como a la microestructura. La microestructura resultante de la recristalizacin

dinmica de pico simple es mucho ms fina que la obtenida en la recristalizacin esttica,

porque la nucleacin es ms intensa y continua, mientras el crecimiento est frenado por el

endurecimiento.

2.3.2.3 El inicio de la recristalizacin dinmica

La recristalizacin dinmica empieza antes de alcanzar la deformacin correspondiente a la

tensin de pico, que se nota deformacin de pico p, a un valor de deformacin crtica c.

Sin embargo, el ablandamiento que se produce justo despus de la deformacin crtica es

local y el ablandamiento a una escala mayor, y mecnicamente observable, se produce al

sobrepasar la deformacin de pico. Algunos autores relacionan la deformacin crtica con

la de pico p, a valores que oscilan entre 0,61 y 0,72 dependiendo del material y los tipos

de ensayos (torsin o compresin) ver tabla 2.I.

Aceros

c p

301W

0.66

304C

0.71

304W

0.61

316C

0.66

316W

0.64

317C

0.72

317W

0.65

Tabla 2.I: Relacin entre la deformacin de pico y crtica para unas series de aceros

inoxidables [Ryan y McQueen, 1990].

La determinacin de la deformacin crtica se puede realizar por deteccin del punto de

inflexin en las curvas de la velocidad de endurecimiento vs tensin de fluencia. Dicha

velocidad de endurecimiento por deformacin est dada por:

=

,T

(2.1)

II. La deformacin en caliente

25

Cuando es igual a cero es cuando el proceso de ablandamiento est compensando

totalmente al endurecimiento, y se corresponde a la deformacin crtica p. La figura (2.11)

presenta la curva de tensin verdadera en funcin de la velocidad de endurecimiento para

algunos aceros inoxidables. Dicha curva est compuesta de tres partes: una lineal debida al

endurecimiento por deformacin, una segunda parte de forma parablica debida a la

formacin de subgranos y la tercera que comienza directamente despus del punto de

inflexin que marca el ablandamiento debido al inicio de la recristalizacin dinmica.

Figura 2.11: Curvas de velocidad de endurecimiento frente a la tensin de fluencia

para aceros inoxidables (a) AISI 304 trabajados en fro (b) AISI 304

colados [Ryan y McQueen, 1990].

II. La deformacin en caliente

26

2.4 El estado estable o de saturacin

En materiales de alta energa de falla de apilamiento la restauracin dinmica es muy

eficaz y ocurre con cierta rapidez evitando la recristalizacin dinmica por lo que las

tensiones de fluencia aumentan rpidamente a valores relativamente bajos de deformacin

(Gourdet y Montheillet [2000]). Sin embargo en materiales de baja energa de falla de

apilamiento la restauracin dinmica es poco eficaz, la densidad de dislocaciones se

mantiene alta, lo que permite el inicio de la recristalizacin dinmica. En los dos casos, la

tensin del estado estable o la de saturacin marca el estado en donde la microestructura

evoluciona a nivel local (escala de granos) de una forma permanente y la mantiene

globalmente (escala del material) constante, con todos los valores promedios de los

parmetros microestructurales asimismo constantes (densidad de dislocaciones, tensin de

estado estable, tamao promedio de grano recristalizado). Dicha situacin se debe segn

Derby y Ashby [1987] a un estado de equilibrio dinmico entre las cinticas de nucleacin

y crecimiento de nuevos granos por una parte y las cinticas de endurecimiento y

restauracin de otra.

2.5 La relacin entre el tamao de grano recristalizado y la tensin de estado

estable

En la etapa del estado estable, aunque la tensin se mantiene constante la microestructura

se sigue desarrollando pero de tal forma que el promedio de los otros parmetros

mecnicos permanece constante. El parmetro ms importante asociado a esta etapa es el

tamao promedio del grano recristalizado Ds el cual depende de la tensin del estado

estable. McQueen y Jonas [1975] han propuesto una frmula emprica que relaciona la

tensin de estado estable ss con el tamao promedio de grano recristalizado Ds de la

forma siguiente:

ss = K Ds m (2.2)

donde m < 1 y K son constantes. Twiss [1977] aplicando esta frmula a varios materiales

propone una relacin universal normalizando la tensin por el mdulo de cizalladura

y el tamao de grano por el vector de Burger D de la forma siguiente:

b

( )

D

b

0.8

15 (2.3)

Derby [1992] ha aplicado la aproximacin para un gran variedad de materiales como

muestra la figura (2.12) en un rango de temperatura de 260 K hasta 1300 K, proponiendo la

siguiente correccin:

D

b

10 (2.4)

II. La deformacin en caliente

27

Figura 2.12: Relacin entre la tensin de estado estable normalizada por el mdulo de

cizalladura y el tamao de grano recristalizado normalizado por el vector

de Burger para varios materiales, [Derby, 1992].

2.6 La transicin entre la recristalizacin dinmica de pico simple y mltiple

Segn las condiciones de deformacin, temperatura y velocidad de deformacin, las curvas

de fluencia en el caso de la recristalizacin dinmica muestran dos comportamientos

diferentes: curva de pico nico que se convierte a pico mltiple al aumentar la temperatura.

El mismo cambio de comportamiento se observa al disminuir la velocidad de deformacin,

como muestra la figura (2.13). El efecto equivalente entre el aumento de temperatura y la

disminucin de la velocidad de deformacin est asociado a la actuacin de los procesos

activados trmicamente. Montheillet y Jonas [1996], interpretan dicho efecto de la forma

siguiente: al aumentar la temperatura disminuye el tiempo necesario para la actuacin

trmica, mientras bajar la temperatura disminuye la amplitud de las fluctuaciones trmicas.

Para la combinacin de los dos efectos se usa a menudo un trmino conocido como el

parmetro de Zener-Hollomon [1944]:

(2.5)

Z = & exp Q

RT

donde Q es una energa de activacin, R la constante universal de los gases y T la

temperatura.

II. La deformacin en caliente

28

Figura 2.13: Efecto de la velocidad de deformacin (a) y la temperatura (b) sobre la

recristalizacin dinmica en aceros al carbono [Sakai y Jonas, 1984].

La figura (2.14) presenta un esquema de las condiciones de deformacin, Z y la influencia

de la microestructura de partida sobre las curvas de fluencia en el caso de recristalizacin

dinmica de pico simple y mltiple. Al aumentar Z, aumenta la tensin de fluencia, y

cuanto ms grande es el tamao de grano inicial ms se favorece la recristalizacin

dinmica de pico simple. Para tamaos de grano inicial pequeos, para obtener un

afinamiento de grano es necesario conseguir Z muy altos y en consecuencia altsimos

valores de tensin. As para un tamao de grano inicial grande se puede conseguir afino de

grano a bajos valores de Z.

Figura 2.14: Representacin esquemtica de los factores que influyen en la naturaleza de

la recristalizacin dinmica [Sakai y col, 1983].

2.7 Modelo de Luton y Sellars

Luton y Sellars [1969] intentaron explicar la transicin de la recristalizacin de pico simple

a pico mltiple, con las diferentes dependencias de la deformacin de pico, y la

deformacin x para alcanzar el estado estable de fluencia con la velocidad de deformacin

y con la temperatura. As, la microestructura del material est dividida en material

recristalizado y no recristalizado. A altas velocidades de deformacin, x es inferior a p, y

II. La deformacin en caliente

29

en consecuencia, las primeras zonas recristalizadas recristalizan de nuevo al alcanzar la

deformacin crtica antes que el resto de la matriz termine de recristalizar. Estas zonas a su

vez empiezan nuevos ciclos de recristalizacin. De esta forma ocurren varios ciclos

simultneamente de forma desincronizada, lo que conduce a un ablandamiento progresivo

hasta alcanzar un estado de equilibrio, que es el estado estable. En el caso contrario,

cuando c es superior a x, no hay nuevos sucesos de nucleacin durante x y el crecimiento

para antes del inicio de un nuevo ciclo de recristalizacin. En este caso se puede decir que

la cintica de crecimiento es ms rpida que la cintica de nucleacin. Cuando la

microestructura est totalmente recristalizada, comienza un nuevo ciclo de la

recristalizacin dinmica, que se manifiesta en la curva de fluencia como un nuevo pico,

como se muestra en la figura (2.15).

Figura 2.15: Modelo de Luton y Sellars, [1969] para describir el cambio de

deformacin de pico simple a cclica (a) x< c y (b) x > c .

La determinacin de un valor crtico del parmetro de Zener-Hollomon, Zc se usa como

punto que marca el cambio de comportamiento de pico simple a pico mltiple. En el caso

de pico simple, cuando Z>Zc el endurecimiento por deformacin y el ablandamiento se

ponen de manifiesto en todas partes de la probeta donde hay desincronizacin, al contrario

del comportamiento cclico, cuando Z<Zc el ablandamiento por la recristalizacin dinmica

y el endurecimiento por deformacin ocurre de forma sincronizado.

2.8 Relacin entre tamao de grano inicial y recristalizado

Las condiciones crticas para la transicin de pico simple a pico mltiple mencionada

anteriormente se han basado en el aspecto mecnico o microscpico de la recristalizacin

dinmica. Sakui y col [1977] y Sakai y Jonas [1984] han llevado a cabo un estudio

relacionando el tamao de grano recristalizado DS con el tamao de grano inicial D0. Los

resultados obtenidos en un acero de 0.16% C a 940C y un intervalo de velocidades de

deformacin se presentan en la figura (2.16). Segn los mismos autores la deformacin

correspondiente a la tensin mxima en el comportamiento de pico simple se define como

P1 y P2. A bajos valores de velocidades de deformacin (2,610-4 s-1 y 210-3 s-1 ocurre un

II. La deformacin en caliente

30

crecimiento de grano, mientras se observa el afinamiento de grano a altos valores de

deformacin (1,4810-1 s-1 y 18 s-1).

Figura 2.16: Evolucin del tamao de grano recristalizado en funcin de las

condiciones del conformado en caliente para un acero de 0.016% de

carbono [Sakui y col 1977].

En el caso de afinamiento de grano la estimacin del radio

D0

es dos, (Sakai y Jonas

Ds

[1984]). Analticamente, se puede demostrar esta relacin entre D0 y DS usando la ecuacin

(2.2) y la relacin potencial entre la tensin del estado estable y el parmetro de ZenerHollomon Z:

s = k Z m (2.6)

De la combinacin de las ecuaciones (2.2) y (2.6), Z est dada por:

Zc =

k

D

(2.7)

m

donde k es una constante, y m 0.1 a 0.2 y

4 a 8. La figura (2.17) muestra una

m

representacin semi-logartmica de la ecuacin (2.7) en un acero de 0.16% C. En esta

figura se ve que la dependencia del valor crtico de Zener-Hollomon Zc con el tamao de

grano inicial D0 es aproximadamente paralela a Z Ds. Los mismos autores muestran que

la relacin Zc vs 2Ds coincide con Zc vs D0. Al final, se tiene D0 = 2DS cuando Z = Zc lo

que est asociado con la condicin crtica de transicin de pico mltiple a pico simple.

II. La deformacin en caliente

31

Figura 2.17: Diagrama de modos de recristalizacin en funcin del parmetro Z y el

tamao de grano inicial [Sakui y col, 1977].

De las observaciones descritas anteriormente se puede concluir un modelo relativo al

tamao de grano (Montheillet y Jonas [1996]), como describe la figura (2.18). En esta

representacin doble logartmica, la relacin entre Zc D0 y Z Ds se traza como dos

lneas de pendiente - . La primera divide el diagrama en dos partes, una asociada al

m

comportamiento de pico simple y la otra a pico mltiple. Por otro lado la lnea Z Ds

separa la zona de crecimiento y afinamiento de grano. Tambin se puede ver este diagrama

de otra forma. Verticalmente los ensayos se llevan acabo con un tamao de grano inicial

constante y a diferentes valores de Z. Segn la figura (2.18), para un tamao de grano dado

D01, el comportamiento cclico ocurre a bajas velocidades de deformacin y altas

temperaturas, es decir, cuando Z1 < Zc1. Este comportamiento de la recristalizacin

dinmica conduce a un crecimiento de grano.

Horizontalmente los ensayos se llevan a cabo con un valor de Z constante y a diferentes

tamaos de grano inicial. En la figura (2.18) y para Z = Z1, cuando el tamao de grano

inicial D01 es inferior a Ds1 se predice recristalizacin dinmica de pico mltiple que

conduce a un crecimiento de grano, mientras que para tamaos de grano inicial D02 o D03

ms grandes que Ds1 se predice afinamiento de grano, asociado en cada caso a curvas de

fluencia de pico simple (D02 > 2Ds1) o pico mltiple (Ds1 < D03 < 2Ds1).

II. La deformacin en caliente

32

Figura 2.18: Diagrama de modos de recristalizacin en funcin del parmetro Z y el

tamao de grano inicial [Montheillet y Jonas, 1996].

2.9 Efecto de la composicin qumica sobre el conformado en caliente

2.9.1 Efecto de los elementos intersticiales

Efecto del carbono

El carbono afecta el comportamiento en caliente de los aceros dependiendo de su facilidad

de difusin en la red cristalina y su interaccin con otros tomos (elementos intersticiales

y/o substitucionales) y/o dislocaciones. La presencia del nitrgeno retrasa la formacin de

los carburos al disminuir la difusin del carbono. En los aceros inoxidables austenticos se

presenta el carbono en la matriz como solucin slida y/o en forma de precipitados. Martin

y col [1998] han estudiado el efecto del carbono en dos aceros inoxidables austenticos

AISI 304 con dos grados de carbono (0,021 y 0,065 %C) durante el conformado en fro y

han observado que el acero de alto grado de carbono presenta un mayor endurecimiento y

al mismo tiempo que el proceso de la recristalizacin esttica es ms lento.

El efecto de dicho elemento durante el conformado en caliente es ms complicado que en

el conformado en fro. Esta diferencia viene dada por los procesos que se ponen en marcha

a la hora del conformado en caliente y su interaccin con la presencia del carbono. Stewart

[1977] en un acero al carbono mostr que el aumento del porcentaje de carbono aumenta la

tensin mxima, mientras que no afecta al estado estable, (ver figura 2.19). Segn este

autor esto se debe a que el carbono disminuye la movilidad de dislocaciones y aumenta la

friccin de la red cristalina. Otros autores han encontrado un comportamiento opuesto. Por

ejemplo Robbin [1967] observ este comportamiento que atribuy al aumento del

coeficiente de autodifusin del hierro en la fase austenita. Medina [1996], en un estudio

ms reciente con aceros al carbono con y sin microaleantes, observ que tanto la tensin

mxima como la de estado estable disminuyen al aumentar el porcentaje de carbono.

Limitar el estudio del efecto del carbono a los cambios en valores de la tensin mxima y

del estado estable no es suficiente porque su efecto puede afectar asimismo a los

mecanismos de endurecimiento y ablandamiento que se ponen en juego al deformar en

caliente. En el captulo V de este trabajo se estudia el efecto del carbono en aceros

II. La deformacin en caliente

33

inoxidables autenticos tipo AISI 304 en las diferentes etapas de una curva de fluencia en

funcin del parmetro de Zener-Hollomon.

Figura 2.19: Influencia del carbono sobre la tensin maxima y de estado estable

[Sttewart, 1977].

Efecto del nitrgeno

Aunque los aceros inoxidables austenticos, presentan excelentes propiedades mecnicas y

una alta resistencia a la corrosin, tienen relativamente bajos esfuerzos de cedencia. Uno

de los mtodos que permiten aumentar este parmetro es la adicin del nitrgeno. Tendo y

col [2001], en su trabajo sobre una serie de aceros AISI 304 con diferentes porcentajes de

nitrgeno han mostrado que el aumento del contenido en nitrgeno, aumenta la tensin de

fluencia durante ensayos de compresin en caliente, como ilustra la figura (2.20). La

dureza (Vickers) de las probetas deformadas en caliente aumenta de una forma lineal con

el aumento del contenido en nitrgeno. Dicho aumento de dureza, es ms importante que

en el caso de probetas solamente tratadas trmicamente (recristalizacin esttica). sta

comparacin permite concluir que en el caso dinmico la adicin del nitrgeno favorece el

endurecimiento durante la compresin en caliente.

II. La deformacin en caliente

34

Figura 2.20: Efecto del contenido en Figura 2.21: Efecto del nitrgeno sobre el

nitrgeno en las curvas de

esfuerzo

de

cedencia

a

fluencia durante un ensayo

diferentes

temperaturas.

de compresin [Tendo y

Smbolos slidos [Nilson y col,

col, 2001].

1985] y smbolos huecos

[Byrnes y col, 1987].

La figura (2.21), muestra el efecto del aumento del contenido en nitrgeno con la tensin

correspondiente a 0.3 de deformacin verdadera, a varias temperaturas y velocidades de

deformacin (Nilson y col, [1985] y Byrnes y col [1987]). La relacin lineal entre el

aumento de la tensin con el aumento del contenido en nitrgeno se mantiene en todas las

temperaturas y velocidades de deformacin, figura (2.22). Segn los resultados

experimentales obtenidos por Tendo y col [2001] en altas temperaturas de deformacin,

condiciones similares al proceso industrial de laminacin en caliente, el incremento de

tensin de fluencia es debido al efecto del nitrgeno sobre el deslizamiento de

dislocaciones y el endurecimiento por deformacin. Byrnes y col [1987] consideran que el

orden de corto alcance debido a la inhabitual diferencia de afinidad entre los tomos de

cromo y nitrgeno, es el primer efecto responsable del aumento de la tensin de fluencia a

temperaturas de 500 K. Por eso, el deslizamiento de dislocaciones requiere un mayor

esfuerzo. La distribucin homognea de dislocaciones, llamada estructura planar observada

por TEM favorece tambin el aumento de tensin de fluencia. La explicacin aportada por

Owen [1991] y otros consiste en que el orden de corto alcance conduce a que domina el

deslizamiento planar porque el nitrgeno tiene un efecto muy limitado sobre la energa de

falla de apilamiento. En altas temperaturas, donde la difusin de tomos es ms

considerable, el efecto de la restauracin dinmica tiene que ser tenido en cuenta, sabiendo

que ablanda el acero y disminuye la tensin de fluencia. Como conclusin, se puede

explicar el efecto del nitrgeno en el aumento de tensin de fluencia, porque favorece el

endurecimiento mediante el deslizamiento planar de dislocaciones, y porque limita el

efecto de la restauracin dinmica a causa del orden de corto alcance.

II. La deformacin en caliente

(a)

35

(b)

Figura 2.22: Efecto del nitrgeno sobre la tensin a 0.3 de deformacin a (a) velocidad

constante y diferentes temperatura (b) temperatura constante y diferentes velocidad de

deformacin [Tendo y col, 2001].

2.9.2 Efecto de otros elementos

Efecto del niobio

Bywater y Gladman [1976] basados en un estudio de ensayos de traccin de dos aceros

inoxidables austenticos 304(18Cr-10Ni) y 347(18Cr-10Ni-1Nb) estudiaron el efecto del

niobio con adicin de 0,1 %. Mostraron que la ductilidad de los dos aceros es similar en un

intervalo de temperatura desde 900 hasta 1100C con una clara diferencia en tamao de

grano. Los mismos autores resumen el efecto de niobio en endurecer los aceros inoxidables

austenticos e impedir la recristalizacin, y promover la fisuracin intergranular. Tendo y

col [2001] han mostrado que al aadir niobio se retrasa fuertemente la recristalizacin

esttica (figura (2.24)), debido a la formacin de finos precipitados de nitruros de niobio

(NbN) en las dislocaciones. As, la adicin del niobio se considera una forma eficaz para

el control del ablandamiento durante la laminacin de chapas despus de un enfriamiento

acelerado.

Figura 2.24: Efecto del niobio sobre el ablandamiento despus de compresin seguido

por un calentamiento a 950C [Tendo y col, 2001].

II. La deformacin en caliente

36

Efecto del titanio

Como muestra la figura (2.25), la reduccin del titanio y el carbono aumenta la fraccin

recristalizada durante los procesos de la recristalizacin post-dinmica segn Kratochvl y

col [1991], mientras en el ablandamiento durante los procesos dinmicos la presencia de

los precipitados Ti(C, N) bloquea el movimiento de las dislocaciones, obligndoles a

moverse en escalada para alcanzar los bordes de granos.

Figura 2.25: Fraccin en volumen recristalizada Xr en funcin de tratamientos postdinmicos para un acero AISI 321, (1) sin recocido (2) recocido despus

de un enfriamiento a temperatura ambiente (3) recocido directamente

despus de la deformacin [Kratochvl y col, 1991].

Vous aimerez peut-être aussi

- DEFORMACIONDocument15 pagesDEFORMACIONYAN ELIO MANRIQUE MOGOLLONPas encore d'évaluation

- Segundo Parcial Tecno IDocument8 pagesSegundo Parcial Tecno Iagustin.dayarPas encore d'évaluation

- Conformado plástico metalesDocument45 pagesConformado plástico metalesAdrian GustavoPas encore d'évaluation

- Tratamiento Térmico de Relevado de EsfuerzosDocument19 pagesTratamiento Térmico de Relevado de EsfuerzosRocio Lopez100% (1)

- Tarea Lam Caliente 3 KMPSDocument13 pagesTarea Lam Caliente 3 KMPSKarla Mayela Padilla SuárezPas encore d'évaluation

- Recocido de Materiales MetalicosDocument57 pagesRecocido de Materiales Metalicosjoelj100% (1)

- Mecanismos de EndurecimientoDocument30 pagesMecanismos de EndurecimientokewallPas encore d'évaluation

- Metalurgia - Informe #7. RecristalizaciónDocument31 pagesMetalurgia - Informe #7. RecristalizaciónSebastian Rangel100% (1)

- Tema 8. Deformacion Plastica IDocument17 pagesTema 8. Deformacion Plastica IPablo BmPas encore d'évaluation

- Proc Manu TrefiladoDocument11 pagesProc Manu TrefiladocristhianPas encore d'évaluation

- 5 Clases V-1 Mecanismo de EndurecimientoDocument28 pages5 Clases V-1 Mecanismo de EndurecimientoRAMOS QUISPE FranPas encore d'évaluation

- El Nitinol: Un Material InteligenteDocument4 pagesEl Nitinol: Un Material InteligenteINGEAMANDAPas encore d'évaluation

- s7 Notas Profundizacion Acc Resmt1202Document9 pagess7 Notas Profundizacion Acc Resmt1202anmoyavarPas encore d'évaluation

- RUBENDocument11 pagesRUBENGiovanni Alexandro Bailon GodoyPas encore d'évaluation

- Resumen - Cap 8Document2 pagesResumen - Cap 8Alexander Antonio PegueroPas encore d'évaluation

- Primer Examen 2017 ConfoDocument6 pagesPrimer Examen 2017 ConfoJORGE LUIS AYALA GALINDOPas encore d'évaluation

- DM412 2006 Es 2007 01 25Document72 pagesDM412 2006 Es 2007 01 25Miguel VallePas encore d'évaluation

- Las Operaciones Basadas en La Ductilidad y Maleabilidad Del Material Se Denominan Conformado Por DeformaciónDocument54 pagesLas Operaciones Basadas en La Ductilidad y Maleabilidad Del Material Se Denominan Conformado Por DeformaciónErika ApazaPas encore d'évaluation

- Mecanismos de EndurecimientoDocument7 pagesMecanismos de EndurecimientoMatías CórdovaPas encore d'évaluation

- Deformacion y RecristalizaciónDocument53 pagesDeformacion y RecristalizaciónAlexOroncoyVilcaPas encore d'évaluation

- Mecanismo de EdurecimientoDocument27 pagesMecanismo de Edurecimientojesus torresPas encore d'évaluation

- Deformacion Plastica Frio Caliente 122-143Document22 pagesDeformacion Plastica Frio Caliente 122-143Garggargigg IggPas encore d'évaluation

- Endurecimiento Por DeformaciónDocument4 pagesEndurecimiento Por DeformaciónJuanPerezPas encore d'évaluation

- Laboratorio 05Document18 pagesLaboratorio 05Sergio Fernandez quispePas encore d'évaluation

- Conformado mecánico metales procesosDocument2 pagesConformado mecánico metales procesosJoel JimenezPas encore d'évaluation

- PRÁCTICA DE LABORATORIO #2-Trabajo en FríoDocument8 pagesPRÁCTICA DE LABORATORIO #2-Trabajo en FríoValentina0% (1)

- Deformación en frio del cobre: microestructura y propiedadesDocument45 pagesDeformación en frio del cobre: microestructura y propiedadessuilanro50% (2)

- CAPITULO II Tesis Transferencia de CalorDocument28 pagesCAPITULO II Tesis Transferencia de CalorAndrea Barreto100% (1)

- Recristalizacion, Recuperación y Crecimiento Del Grano. Deformacion AltaTemperaturaDocument70 pagesRecristalizacion, Recuperación y Crecimiento Del Grano. Deformacion AltaTemperaturaSrNandoPerez100% (1)

- ExposiciónDocument3 pagesExposiciónBrithani MeraPas encore d'évaluation

- Forja-Extrusión y Trefilado - UNC - 2017Document87 pagesForja-Extrusión y Trefilado - UNC - 2017Sofía RodriguezPas encore d'évaluation

- p7 Deformacion y Cristalizacion de Los MetalesDocument5 pagesp7 Deformacion y Cristalizacion de Los MetalesRaul AlcantarPas encore d'évaluation

- Fundamentos Del Formado de MetalDocument110 pagesFundamentos Del Formado de MetalDarrel IrigoyenPas encore d'évaluation

- Endurecimiento Por DeformacionDocument35 pagesEndurecimiento Por DeformacionArthur UracahuaPas encore d'évaluation

- Conceptos Básicos de Formado de MetalesDocument5 pagesConceptos Básicos de Formado de MetalesGelhus.30Pas encore d'évaluation

- Proceso de LaminadoDocument15 pagesProceso de LaminadoUber Andres Mora100% (1)

- Deformacion y RecristalizaciónDocument53 pagesDeformacion y RecristalizaciónPaul FernandezPas encore d'évaluation

- Procesos de Deformacion Plastica en MetalesDocument10 pagesProcesos de Deformacion Plastica en MetalesFelipePas encore d'évaluation

- Mecanismos de Endurecimiento :)Document32 pagesMecanismos de Endurecimiento :)Ricardo Rosas MaciasPas encore d'évaluation

- Deformacion Elastica y Plastica Trabajo FinalDocument14 pagesDeformacion Elastica y Plastica Trabajo FinalMitchie ZavaletaPas encore d'évaluation

- Resumen ManufacturaDocument9 pagesResumen ManufacturaGustavo palaciosPas encore d'évaluation

- Examen Procesos de ManufacturaDocument14 pagesExamen Procesos de ManufacturaKEVIN JESUS CASTILLO MARTINEZPas encore d'évaluation

- Guia ManufacturaDocument5 pagesGuia Manufacturajecarlos1919Pas encore d'évaluation

- Reporte 1 Deformacion PlasticaDocument4 pagesReporte 1 Deformacion Plasticamayin007mixPas encore d'évaluation

- Proceso de Elaboracion Del VidrioDocument7 pagesProceso de Elaboracion Del VidrioLuis Alberto Delgadillo LedezmaPas encore d'évaluation

- ENVEJECIMIENTODocument21 pagesENVEJECIMIENTOClaudia DávilaPas encore d'évaluation

- Conformado Metales PDFDocument47 pagesConformado Metales PDFClaudio Rafael Arias CarmonaPas encore d'évaluation

- Apunte Plasticidad 1Document50 pagesApunte Plasticidad 1Isaac Elías Sáez AlfaroPas encore d'évaluation

- Tratamientos TermicosDocument10 pagesTratamientos TermicosLeidy ChaparroPas encore d'évaluation

- Fallo Por Fatiga en El Aluminio PDFDocument11 pagesFallo Por Fatiga en El Aluminio PDFprieme videoPas encore d'évaluation

- Tema 4. Fundamentos Del Formado de MetalDocument112 pagesTema 4. Fundamentos Del Formado de MetalBel CoroPas encore d'évaluation

- Estudio y Modelación de La Morfología de Electrodepósitos de CobreDocument20 pagesEstudio y Modelación de La Morfología de Electrodepósitos de CobreGerman Ramirez100% (1)

- Relación Entre Trabajo en Frío yDocument35 pagesRelación Entre Trabajo en Frío yyorgelis angelPas encore d'évaluation

- Endurecimiento de metales y aleaciones por deformación en fríoDocument51 pagesEndurecimiento de metales y aleaciones por deformación en fríoJuan LeónPas encore d'évaluation

- Trefila y LaminadoDocument22 pagesTrefila y LaminadoOlenka Chipana ArellanoPas encore d'évaluation

- Ensayos y propiedades de los materialesD'EverandEnsayos y propiedades de los materialesÉvaluation : 5 sur 5 étoiles5/5 (1)

- 2 - Evolución Desde La Edad Moderna PDFDocument22 pages2 - Evolución Desde La Edad Moderna PDFYbyHuamanPas encore d'évaluation

- 13 - NavegaciónDocument29 pages13 - NavegaciónEdithChuquirunaPas encore d'évaluation

- 7 - El Buque MercanteDocument23 pages7 - El Buque MercanteEdithChuquirunaPas encore d'évaluation

- M1 Teo 05 Geometria de Masas ImprimirDocument18 pagesM1 Teo 05 Geometria de Masas Imprimirstrokes142Pas encore d'évaluation

- 9 FlotaciónDocument9 pages9 FlotaciónYbyHuamanPas encore d'évaluation

- Malus 2003Document4 pagesMalus 2003Milton Damián Cornejo ReyesPas encore d'évaluation

- Practica 4Document6 pagesPractica 4Julian CañellasPas encore d'évaluation

- HeliceDocument79 pagesHeliceYbyHuamanPas encore d'évaluation

- Introducción MetalografiaDocument40 pagesIntroducción MetalografiaRicardo AndresPas encore d'évaluation

- AM3 Murmis Guia TP 2014-02Document77 pagesAM3 Murmis Guia TP 2014-02YbyHuamanPas encore d'évaluation

- Contabilidad 4Document11 pagesContabilidad 4YbyHuamanPas encore d'évaluation

- Diagramas de FaseDocument13 pagesDiagramas de FaseGian Marco Escobar CruzPas encore d'évaluation

- 9 702Document1 page9 702YbyHuamanPas encore d'évaluation

- Curso Cañerias IndustrialesDocument174 pagesCurso Cañerias Industrialescmmcmmcmm100% (7)

- Calculo de Flete TerrestreDocument9 pagesCalculo de Flete TerrestreRonald EscalantePas encore d'évaluation

- Conceptos Procesos Productivos MinerosDocument26 pagesConceptos Procesos Productivos MinerosAnonymous f5Iw04XbB7Pas encore d'évaluation

- Informe 9 Fisica Moderna Rayos XDocument6 pagesInforme 9 Fisica Moderna Rayos Xrayxz denkiPas encore d'évaluation

- Determinación resistividad materiales óhmicosDocument4 pagesDeterminación resistividad materiales óhmicosEsteban Omar TapiaPas encore d'évaluation

- Cálculo Del Consumo de Energía Por Fricción PDFDocument0 pageCálculo Del Consumo de Energía Por Fricción PDFJeefPas encore d'évaluation

- Tubotherm PDFDocument24 pagesTubotherm PDFleobond7Pas encore d'évaluation

- El níquel: propiedades, aplicaciones e importancia en ingenieríaDocument9 pagesEl níquel: propiedades, aplicaciones e importancia en ingenieríaJanela MostaceroPas encore d'évaluation

- 17 - Combustión 1Document35 pages17 - Combustión 1Anonymous HdENZfRPas encore d'évaluation

- FT.48. 11801003543556 BulldozerDocument2 pagesFT.48. 11801003543556 BulldozerPaul Mendizabal ContrerasPas encore d'évaluation

- 4 Sobre-Cimiento PresupuestoDocument10 pages4 Sobre-Cimiento PresupuestoAllan FloresPas encore d'évaluation

- Diseño de Mamposteria de Bloques de Hormigon para El Control de La FisuracionDocument4 pagesDiseño de Mamposteria de Bloques de Hormigon para El Control de La FisuraciondalgythPas encore d'évaluation

- Informe Final de EfluentesDocument69 pagesInforme Final de EfluentesHENRY SORIANO ABADPas encore d'évaluation

- NTMD 0026 A1 Carpa Proposito GeneralDocument21 pagesNTMD 0026 A1 Carpa Proposito GeneralzinovitoPas encore d'évaluation

- Uso Del Punto de Fusion en La Identificacion de Compuestos OrganicosDocument14 pagesUso Del Punto de Fusion en La Identificacion de Compuestos Organicoskelly rosario100% (2)

- CalculosDocument12 pagesCalculosKevin RojasPas encore d'évaluation

- AnodizadoDocument6 pagesAnodizadoAdrian GhabbhalPas encore d'évaluation

- Gold King Mine - En.esDocument23 pagesGold King Mine - En.esFranzPas encore d'évaluation

- Gennaker Bowsprit 595 261Document2 pagesGennaker Bowsprit 595 261Acastillaje y JarciasPas encore d'évaluation

- Mc-Pets-02-05 Vaciado de Concreto Con MezcladoraDocument4 pagesMc-Pets-02-05 Vaciado de Concreto Con MezcladoraJuan Carlos Quille Taipe100% (1)

- Preparacion de Lechada Con Diferentes Agentes QuimicosDocument17 pagesPreparacion de Lechada Con Diferentes Agentes QuimicosRaul Suxo CondoriPas encore d'évaluation

- Lista Chequeo AmbientalDocument28 pagesLista Chequeo AmbientalCarolina H. MontielPas encore d'évaluation

- Ejemplo de Informe-8Document9 pagesEjemplo de Informe-8AlexandraLucia100% (1)

- Memoria Calculo Torre Arriostrada 12mDocument25 pagesMemoria Calculo Torre Arriostrada 12mCARLOS A. SOTELOPas encore d'évaluation

- Procesos de Producción de Los Metales.Document28 pagesProcesos de Producción de Los Metales.DavRodxPas encore d'évaluation

- Residuos Solidos FDocument1 pageResiduos Solidos FVanesa Delacruz100% (1)

- Depositos SedimentariosDocument12 pagesDepositos SedimentariosKYM ContrerasPas encore d'évaluation

- 11-4-3 Resistencia de PernosDocument4 pages11-4-3 Resistencia de PernosCarlos Jimenez Sarta100% (4)

- TP22-TecnoPack-Tecnología y Equipamiento para Envases y EmbalajesDocument68 pagesTP22-TecnoPack-Tecnología y Equipamiento para Envases y EmbalajesLunna RemyPas encore d'évaluation

- Unidad 7Document17 pagesUnidad 7Karen A. Huamán RiveraPas encore d'évaluation

- Problemas Res. Cap 22Document6 pagesProblemas Res. Cap 22Tomás HerzogPas encore d'évaluation