Académique Documents

Professionnel Documents

Culture Documents

Contenido: Cementos en El Salvador

Transféré par

Marvin FabianTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Contenido: Cementos en El Salvador

Transféré par

Marvin FabianDroits d'auteur :

Formats disponibles

CONTENIDO

TIPOS DE CEMENTO FABRICADOS EN( EL SALVADOR).........................................1

PROPIEDADES FSICAS........................................................................................ 5

ENSAYOS............................................................................................................. 7

LA FINURA........................................................................................................... 7

CONSISTENCIA.................................................................................................... 8

TIEMPO DE FRAGUADO...................................................................................... 10

FRAGUADO RPIDO........................................................................................... 11

FALSO FRAGUADO............................................................................................. 11

ENDURECIMIENTO PREMATURO (FALSO FRAGUADO Y FRAGUADO RPIDO).....11

EL FRAGUADO RPIDO...................................................................................... 12

RESISTENCIA COMPRESIN............................................................................... 13

MASA ESPECIFICA RELATIVA............................................................................. 13

CONSIDERACIONES PARA EL ALMACENAMIENTO DEL CEMENTO.......................14

CONCLUSIN..................................................................................................... 18

TIPOS DE CEMENTO FABRICADOS EN( EL SALVADOR)

Cementos en El Salvador

Los cementos fabricados en El Salvador, normalmente cumplen con las normas

ASTM C 150, ASTM C 595,

ASTM C 91 y ASTM C 1157. Los disponibles en el mercado son: tipo I, tipo IP,

albailera M, tipo HE, tipo

GU, blanco tipo I y un cemento que se asemeja al tipo I, pero tiene adicin de

puzolana y filler y se usa para la produccin de prefabricados.

TIPOS DE CEMENTO PORTLAND EN LOS EE.UU.

Se fabrican diferentes tipos de cemento portland para satisfacer a varios

requisitos fsicos y qumicos para aplicaciones especficas. Los cementos

portland se producen de acuerdo con las especificaciones ASTM C 150,

AASHTO M 85 o ASTM C 1157. La ASTM C 150, Especificaciones de Norma para

el Cemento Portland (Standard Specification for Portland Cement), designa

ocho tipos de cementos, usando los nmeros romanos, como sigue:

Tipo I Normal

Tipo IA Normal con aire incluido

Tipo II Moderada resistencia a los sulfatos

Tipo IIA Moderada resistencia a los sulfatos con aire incluido

Tipo III Alta resistencia inicial (alta resistencia temprana)

Tipo IIIA Alta resistencia inicial con aire incluido

Tipo IV Bajo calor de hidratacin

Tipo V Alta resistencia a los sulfatos

La AASHTO M 85, Especificaciones para el Cemento Portland (Specification for

Portland Cement), tambin usa cinco designaciones para el cemento portland

del I al V. Los requisitos de la M 85 son casi idnticos a los de la ASTM C 150.

Las especificaciones de la AASHTO se usan por algunos departamentos de

transporte estatales en lugar de las normas ASTM. La ASTM C 1157,

Especificaciones de Desempeo para los Cementos Hidrulicos (Performance

Specification for Hydraulic Cements), trae seis tipos de cementos, conforme se

discutir ms adelante en Cementos Hidrulicos.

Sigue una revisin detallada de los cementos de la ASTM C 150 y de la AASHTO

M 85.

Tipo I

El cemento tipo I es un cemento para uso general, apropiado para todos los

usos donde las propiedades especiales de otros cementos no sean necesarias.

Sus empleos en concreto incluyen pavimentos, pisos, edificios en concreto

armado, puentes, tanques, embalses, tubera, unidades de mampostera y

productos de concreto prefabricado y precolado .

Tipo II

El cemento tipo II se usa donde sean necesarias precauciones contra el ataque

por sulfatos. Se lo puede utilizar en estructuras normales o en miembros

expuestos a suelos o agua subterrnea, donde la concentracin de sulfatos sea

ms alta que la normal pero no severa. El cemento tipo II tiene propiedades de

moderada resistencia a los sulfatos porque contiene no ms del 8% de

aluminato triclcico (C3A). Los sulfatos en suelos hmedos o en agua penetran

en el concreto y reaccionan con el C3Ahidratado, ocasionando expansin,

descascaramiento y agrietamiento del concreto.

Algunos compuestos de sulfato, tales como los sulfatos de magnesio, atacan

directamente el silicato de calcio hidratado. Para controlar el ataque del

concreto por los sulfatos, se debe emplear el cemento tipo II acompaado del

uso de baja relacin agua-material cementante y baja permeabilidad. La Figura

2-13 (izquierda) ilustra la mejora de la resistencia a los sulfatos del cemento

tipo II en comparacin al cemento tipo I. El concreto expuesto al agua del mar

normalmente se produce con el cemento tipo II. El agua del mar contiene

cantidades considerables de sulfatos y cloruros.

A pesar de la capacidad de los sulfatos del agua del mar en atacar el concreto,

la presencia de los cloruros inhibe la reaccin expansiva, que es una

caracterstica del ataque por sulfatos.

Los cloruros y los sulfatos estn ambos presentes en el concreto y compiten

por las fases aluminato. Los productos de la reaccin del ataque por sulfatos

son mucho ms solubles en la solucin de cloruros y se pueden lixiviar del

concreto. Las observaciones de muchas fuentes muestran el desempeo en

agua del mar de los concretos con cemento portland con un contenido de C3A

tan alto cuanto 10%. Estos concretos han presentado durabilidad satisfactoria,

desde que su permeabilidad sea baja y haya un recubrimiento adecuado del

acero de refuerzo (armadura) (Zhang, Bremner, y Malhotra 2003).

Los cementos tipo II, especialmente producidos para satisfacer a los requisitos

de moderado calor de hidratacin, una opcin de la ASTM C 150 (AASHTO M

85), van a generar una tasa de liberacin de calor ms lenta que el cemento

tipo I y la mayora de los cementos tipo II. El comprador tiene la opcin de

especificar el requisito de moderado calor de hidratacin. Un cemento en el

cual se especifica el mximo calor de hidratacin se lo puede utilizar en

estructuras de gran volumen, tales como pilares (pilas, estribos) y cimientos

(cimentaciones, fundaciones) grandes y muros (paredes) de contencin de

gran espesor . Su empleo va a disminuir la subida de temperatura y la

temperatura relacionada con la fisuracin, la cual es especialmente importante

cuando se coloca el concreto en clima caluroso.

Debido a su disponibilidad, el cemento tipo II se utiliza, algunas veces, en todas

las partes de la construccin, sin tener en cuenta la necesidad de resistencia a

los sulfatos o de moderado calor de hidratacin. Algunos cementos se pueden

etiquetar con ms de una designacin, por ejemplo Tipo I/II. Esto simplemente

significa que tal cemento atiende a los requisitos de ambos los cementos tipo I

y tipo II.

Tipo III

El cemento tipo III ofrece resistencia a edades tempranas, normalmente una

semana o menos. Este cemento es qumica y fsicamente similar al cemento

tipo I, a excepcin de que sus partculas se muelen ms finamente. Es usado

cuando se necesita remover las cimbras (encofrados) lo ms temprano posible

o cuando la estructura ser puesta en servicio rpidamente. En clima fro, su

empleo permite una reduccin en el tiempo de curado . A pesar de que se

puede usar un alto contenido de cemento tipo I para el desarrollo temprano de

la resistencia, el cemento tipo III puede ofrecer esta propiedad ms fcilmente

y ms econmicamente.

Tipo IV

El cemento tipo IV se usa donde se deban minimizar la tasa y la cantidad de

calor generado por la hidratacin. Por lotanto, este cemento desarrolla la

resistencia en una tasa ms lenta que otros tipos de cemento. Se puede usar el

cemento tipo IV en estructuras de concreto masivo (hormign masa), tales

como grandes presas por gravedad, donde la subida de temperatura derivada

del calor generado durante el endurecimiento deba ser minimizada. El

cemento tipo IV raramente est disponible en el mercado.

Tipo V

El cemento tipo V se utiliza en concretos expuestos a la accin severa de

sulfatos principalmente donde el suelo y el agua subterrnea tienen alta

concentracin de sulfatos . Su desarrollo de resistencia es ms lento que en el

cemento tipo I. La Tabla trae la lista de las concentraciones de sulfatos que

requieren el uso del cemento tipo V. La alta resistencia a los sulfatos del

cemento tipo V se atribuye al bajo contenido de aluminato triclcico, no

excediendo a 5%. El uso de baja relacin aguamateriales cementantes y baja

permeabilidad son fundamentales para el buen desempeo de cualquier

estructura expuesta a los sulfatos. Incluso el concreto con cemento tipo V no

puede soportar una exposicin severa a los sulfatos si tiene alta relacin aguamateriales cementantes . El cemento tipo V, como otros cementos, no es

resistente a cidos y a otras substancias altamente corrosivas.

La ASTM C 150 (AASHTO M 85) permite un enfoque fsico y qumico (ASTM C

452 ensayo de expansin) para la garanta de la resistencia a los sulfatos del

cemento tipo V. Se puede especificar cualquiera de los enfoques tanto fsico

como qumico, pero no ambos simultneamente.

PROPIEDADES FSICAS

PROPIEDADES FSICAS DEL CEMENTO

Las especificaciones de cemento presentan lmites para las propiedades fsicas

y para la composicin qumica. La comprensin de la importancia de las

propiedades fsicas es til para la interpretacin de los resultados de los

ensayos (pruebas) de los cementos. Los ensayos de las propiedades fsicas de

los cementos se deben utilizar para la evaluacin de las propiedades del

cemento y no del concreto. Las especificaciones del cemento limitan las

propiedades de acuerdo con el tipo de cemento. Durante la fabricacin, se

monitorean continuamente la qumica y las siguientes propiedades del

cemento:

PROPIEDADES QUMICAS

Composicin qumica del cemento.

Los cementos Prtland se componen de los cuatros compuestos bsicos

mostrados con sus nombres, formulas qumicas y abreviaturas.

1. Silicato Triclcico 3 CaO SiO2 = C3S (alita)

2. Silicato Diclcico 2 CaO SiO2 = C2S (belita)

3. Aluminato Triclcico 3 CaO Al2O3 = C3A (aluminato)

4. Aluminoferrito tetracalcico 4 CaO Al2O3 Fe2O3 = C4AF (ferrita)

Los porcentajes relativos de estos compuestos pueden determinarse por medio

del anlisis qumico. Cada uno de los componentes exhibe un comportamiento

particular, y puede demostrarse que modificando los porcentajes relativos de

estos componentes pueden alterarse el comportamiento del cemento.

En presencia del agua, los cuatro compuestos se hidratan para formar nuevos

compuestos que constituyen la infraestructura de la pasta de cemento

endurecido en el concreto. Los silicatos de calcio, C3S y C2S, que constituyen

cerca del 75% del peso del cemento, se hidratan para formar los compuestos

de hidrxido de calcio e hidrato de silicato de calcio (gel de tobermorita). El

cemento hidratado contiene aproximadamente un 25% de hidrxido de calcio y

un 50% de gel de tobermorita en peso. La resistencia y otras propiedades del

cemento hidratado se deben principalmente al gel tobermorita. El C3A

reacciona con el agua y con el hidrxido de calcio para formar el hidrato de

aluminato tetraclcico. El C4AF reacciona con el agua para formar hidrato de

aluminoferrito de calcio. El C3A, el yeso y el agua se pueden combinar para

formar el hidrato sulfoaluminato de calcio. Estas transformaciones bsicas de

compuestos se muestran en la tabla No. 1.

En el clinker y en el cemento, el C3S y C2S son tambin conocidos como alita y

belita, respectivamente. A estos y a otros compuestos se les observar y

analizar por medio del empleo de tcnicas de microscopa.

PROPIEDADES DEL CEMENTO.

Un factor que afecta la hidratacin del cemento, no importa su composicin

qumica, es su finura. Entre ms fino es la molienda mayor es el calor de

hidratacin y el resultante incremento en resistencia acelerada. El incremento

en resistencia debido a la finura es evidente durante los primeros siete das.

Para un peso dado de cemento, el rea superficial de los granos de cemento de

molido grueso es menor que para un cemento de molido fino. Puesto que el

agua est en contacto con ms rea superficial en un cemento de molido fino,

el proceso de hidratacin ocurre ms rpidamente en un cemento de tal clase.

Si el cemento es molido demasiado finamente, sin embargo, hay una

posibilidad de una prehidratacin debido al vapor hmedo durante la

fabricacin y almacenaje con la resultante prdida en las propiedades

cementantes del material. Hay evidencia que demuestra en algunos casos,

partculas de cemento molidas muy gruesas, que nunca pueden hidratarse

completamente.

Corrientemente la finura del cemento se establece como superficie especfica

(por ejemplo el rea superficial calculada de las partculas en centmetros

cuadrados por gramo de cemento). Aunque la superficie especfica es

nicamente una aproximacin del rea verdadera, se obtiene una buena

correlacin entre la superficie especfica y aquellas propiedades influenciadas

por la finura de las partculas. Una alta superficie especfica indica cementos

molidos finamente y usualmente un cemento ms activo.

ENSAYOS

LA FINURA

Se mide por medio del ensaye del turbidmetro de Wagner (ASTM C115), el

ensaye Blaine de permeabilidad al aire (ASTM C204) (ver figura No 4), o con la

malla No 325 (45 micras) (ASTM C430). Aproximadamente del 85% al 95% de

las partculas de cemento son menores de 45 micras.

Tamao de las Partculas y Finura

El cemento portland consiste en partculas angulares individuales, con una

variedad de amaos resultantes de la pulverizacin del clnker en el molino.

Aproximadamente 95% de las partculas del cemento son menores que 45

micrmetros, con un promedio de partculas de 15 micrmetros.

La Figura ilustra la distribucin del tamao de las partculas para el cemento

portland. La distribucin total del tamao de las partculas del cemento se

llama finura. La finura del cemento afecta el calor liberado y la velocidad de

hidratacin. La mayor finura del cemento (partculas menores) aumenta la

velocidad o tasa de hidratacin del cemento y, por lo tanto, acelera el

desarrollo de la resistencia. Los efectos de la mayor finura sobre la resistencia

de las pastas se manifiestan, principalmente, durante los primeros siete das.

A principio del siglo XX, la finura del cemento se expresaba como masa del

cemento por fraccin de tamao (porcentaje de la masa retenida en tamaos

de tamices especficos). Hoy en da, la finura normalmente se mide por el

ensayo (prueba) de permeabilidad al aire Blaine que mide indirectamente el

rea superficial de las partculas de cemento por unidad de masa. Cementos

con partculas ms finas tienen mayor rea superficial en metros cuadrados por

kilogramo de cemento. Se han empleado, en el pasado, centmetros cuadrados

por gramo, pero, actualmente, se consideran estas medidas arcaicas.

A excepcin de la AASHTO M 85, la mayora de las normas de cemento no

tienen un lmite mximo para la finura, slo mnimo. Se puede utilizar en los

ensayos de finura, el ensayo del turbidmetro de Wagner (Fig. 2-32, Tabla 2-14),

el tamiz de 45 micrmetros (No. 325) (Fig.2-33, Tabla 2-14) o los tamices de

150 m (No. 100) y 75 m (No. 200) (Tabla 2-14) y el analizador electrnico de

tamao de partculas (Rayos X o lser) (Fig. 2-34). Los datos de la finura Blaine

para los cementos Norteamericanos se presentan en la

CONSISTENCIA

La consistencia se refiere a la movilidad relativa de una pasta de cemento o

mortero recin mezclado o bien a su capacidad de fluir. Durante el ensaye de

cemento, se mezclan pastas de consistencia normal, misma que se define por

una penetracin de 10 1 mm de la aguja de Vicat,, mientras se mezclan

morteros para obtener ya sea una relacin agua-cemento fija o para producir

una cierta 13 fluidez dentro de un rango dado. La fluidez se determina en una

mesa de fluidez tal como se describe en la norma ASTM C 230. Ambos

mtodos, el de consistencia normal y el de prueba de fluidez sirven para

regular los contenidos de agua de las pastas y morteros respectivamente, que

sern empleados en pruebas subsecuentes. Ambos permiten comparar

distintos ingredientes con la misma penetracin o fluidez.

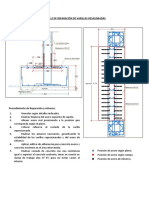

Equipo para determinar la consistencia y el tiempo de

fraguado del cemento, ASTM C 187

Ensayo de consistencia para morteros usando la mesa de fluidez. El

mortero se coloca en un molde de latn centralizado en la mesa (foto

pequea, a la derecha). El tcnico debe usar guantes al manejar el

mortero para la proteccin de su piel. Despus que se remueve el

molde y se somete la mesa a una sucesin de cadas, se mide el

dimetro del mortero para determinarse la consistencia. (IMG12453,

IMG12452)

La consistencia se refiere a la movilidad relativa de la mezcla fresca de pasta o

mortero de cemento o su habilidad de fluir. Durante los ensayos (pruebas) de

cemento, se mezclan pastas de consistencia normal, definidas como la

penetracin de 10 1 mm de la aguja de Vicat (ASTM C 187, AASHTO T 129,

COVENIN 494, IRAM 1612, Nch151, NMXC0571997 ONNCCE, NTC 110, NTE

0157, NTP 334.074, UNIT-NM 43) .

Se mezclan los morteros para obtenerse una relacin aguacemento fija o

proporcionar una fluidez dentro de un rango prescrito. La fluidez de los

morteros se determina en una mesa de fluidez (mesa de cadas, mesa de

sacudidas) como se describe en las normas ASTM C 230, ASTM C 1437,

AASHTO M 152, COVENIN 0485, Nch 2257/1, NMX-C- 144, NTC 111, NTP

334.057 . Ambos mtodos, el de consistencia normal y el de fluidez, se usan

para regular la cantidad de agua en las pastas y morteros, respectivamente,

para que se los utilice en ensayos

subsecuentes. Ambos permiten la

comparacin de ingredientes distintos con la misma penetrabilidad o fluidez.

TIEMPO DE FRAGUADO

Hidratacin es la reaccin qumica que tiene lugar cuando el cemento Prtland

y agua se mezclan juntos.

Cuando el cemento se mezcla con agua forma una pasta fluida; la mezcla

eventualmente se vuelve rgida y luego endurece. Este proceso se llama

fraguado. Un cemento empleado en concreto no debe fraguar demasiado

pronto que lo vuelva no trabajable, o sea, que se rigidice y se vuelve duro

antes de que sea colocado o acabado. Cuando fragua muy lentamente, se

puede perder valiosos tiempo de construccin. La mayora de cementos

Prtland muestran un fraguado inicial no menor de 45 min y un fraguado final

de alrededor de 6 horas. Si no se agrega yeso durante la molienda final del

cemento Prtland normal, el fraguado seria muy rpido y el material no sera

trabajable. Para determinar si un cemento fragua de acuerdo con los tiempos

especificados en la norma ASTM C150, se efectan pruebas usando el aparato

de Vicat (ASTM C 191) o la aguja de Gillmore,

Tiempo de Fraguado

El objetivo del ensayo (pruebas) del tiempo de fraguado es la determinacin (1)

del tiempo que pasa desde el momento parte del comprador. El inicio del

fraguado de la pasta de cemento no debe ocurrir demasiado temprano y el

final del fraguado no debe ocurrir muy tarde. Los tiempos de fraguado indican

si la pasta est o no sufriendo reacciones normales de hidratacin. El sulfato

(del yeso u otras fuentes) en el cemento regula el tiempo del fraguado, pero

este tiempo tambin se afecta por la finura, relacin agua-cemento y cualquier

aditivo empleado. El tiempo de fraguado del concreto no tiene correlacin

directa con el de las pastas debido a la prdida de agua para el aire o substrato

(lecho), presencia de agregado y diferencias de temperatura en la obra (en

contraste con las temperaturas controladas en el laboratorio).

La Figura ilustra los promedios de los tiempos de fraguado para cementos

portland.

FRAGUADO RPIDO

Figura No 5. A. Equipo de Ensayo para determinar la consistencia Normal del

cemento Hidrulico. ASTM C 187, B. Equipo de Ensayo de Tiempo de Fraguado

por las agujas de Vicat, ASTM C 191 , C. Equipo de Ensayo de Tiempo de

Fraguado por las agujas Gillmore ASTM C 266.)

FALSO FRAGUADO

El falso fraguado del cemento Prtland es la rigidizacin de la mezcla de

concreto con poca evidencia de la generacin de calor significativo. Para

restaurar la plasticidad toda lo que se requiere es un mezclado adicional sin la

adicin de agua. El falso fraguado (norma ASTM C 451 para el mtodo de la

pasta y norma ASTM C359 para el mtodo del mortero). Desde el punto de

vista de la colocacin y del manejo, las tendencias del cemento Prtland a

provocar falso fraguado no causaran dificultades si el concreto se mezcla un

mayor tiempo de lo normal o si es remezclado sin agregarle agua antes de ser

transportado y colocado. Existen casos de fraguado instantneo (flash set), que

se presenta en un cemento, y en este caso el cemento ya se ha hidratado y el

mezclado posterior no le har ningn bien. El tiempo de fraguado real del

concreto variar de trabajo a trabajo dependiendo de la temperatura del

concreto y la velocidad del viento, humedad, condiciones de colocacin y otras

variables.

ENDURECIMIENTO PREMATURO (FALSO FRAGUADO Y

FRAGUADO RPIDO)

El endurecimiento prematuro es el desarrollo temprano de la rigidez en las

caractersticas de trabajabilidad o plasticidad de la pasta, mortero o concreto

de cemento. Esto incluye ambos fraguados, el falso y el rpido.

El falso fraguado se evidencia por la prdida considerable de plasticidad,

inmediatamente despus del mezclado, sin ninguna evolucin de calor. Desde

el punto de vista de la colocacin y manejo, las tendencias de fraguado falso

en el cemento no van a causar problemas, si se mezcla el concreto por un

tiempo ms largo que el usual o si el concreto es remezclado sin aadirle agua

adicional antes de su transporte y colocacin. El falso fraguado ocurre cuando

una gran cantidad de sulfatos se deshidrata en el molino de cemento formando

yeso. La causa del endurecimiento prematuro es la rpida cristalizacin o el

entrelazamiento de las estructuras en forma de aguja con el yeso secundario.

El mezclado complementario sin la adicin del agua rompe estos cristales y

restablece la trabajabilidad. La precipitacin de etringita tambin puede

contribuir para el falso fraguado.

EL FRAGUADO RPIDO

Se evidencia por una prdida rpida de trabajabilidad en la pasta, mortero o

concreto a una edad an temprana. Esto es normalmente acompaado de una

evolucin considerable de calor, resultante principalmente de la rpida

reaccin de los aluminatos. Si la cantidad o forma adecuadas de sulfato de

calcio no estn disponibles para controlar la hidratacin del aluminato de

calcio, el endurecimiento es aparente.

El fraguado rpido no se lo puede disipar, ni tampoco se puede recuperar la

plasticidad por el mezclado complementario sin la adicin de agua. El

endurecimiento correcto resulta de un equilibrio cuidadoso de los compuestos

de sulfato y aluminato, bien como de temperatura y finura adecuadas de los

materiales (las cuales controlan la hidratacin y la tasa de disolucin). La

cantidad de sulfato transformado en yeso tiene un efecto significante. Por

ejemplo, con un cemento especfico, 2% de yeso permitieron un tiempo de

fraguado de 5 horas, mientras que 1% de yeso promovi el fraguado rpido y

3% permitieron el falso fraguado (Helmuth y otros 1995).

Los cementos se ensayan para endurecimiento prematuro usando las pruebas

del mtodo de la pasta:

ASTM C 451 (AASHTO T 186), COVENIN 0365, IRAM 1615, NMX-C-132-1997ONNCCE, NGO 41014 h4, NTC 297, NTE 0875, NTP 334.052; o las pruebas del

mtodo del mortero: ASTM C 359 (AASHTO T 185), NTC 225, NTE 0201, NTP

334.053. Sin embargo, estos ensayos (pruebas) no consideran todos los

factores relacionados con el mezclado, colocacin, temperatura y condiciones

de obra que puedan causar endurecimiento temprano. Ellos tampoco

consideran el endurecimiento prematuro causado por las interacciones con los

otros ingredientes del concreto. Por ejemplo, concretos mezclados por periodos

muy cortos, menos de un minuto, tienden a ser ms susceptibles al

endurecimiento rpido (ACI 225).

RESISTENCIA COMPRESIN

La propiedad del cemento de desarrollar resistencia a la compresin en un

concreto es de suma importancia. La resistencia a la compresin (norma ASTM

C 150) de los cementos se determina en cubos estndar de 2 pulgadas,

ensayados de acuerdo a la norma ASTM C 109. Los resultados de estos ensayos

son tiles para comparar resistencias de varios cementos en condicin de

pasta neta. La pasta neta (o pura) es agua, cemento y una arena especial de

laboratorio (llamada de Ottawa) empleada para estandarizar este ensayo. As

se puede predecir los valores de la resistencia del concreto debido a las

variables en las mezclas, que tambin influyen en la resistencia. Esta

resistencia est influida por el tipo de cemento, para precisar, por la

composicin qumica y la finura del cemento.

En general, la resistencia del cemento (basada en ensayos en cubos de

mortero) no se la puede usar para el pronstico de la resistencia del concreto

con un alto grado de precisin, debido a las muchas variables en las

caractersticas de los agregados, mezclado del concreto, procedimientos de

construccin y condiciones del medioambiente en la obra (Weaver, Isabelle y

Williamson 1970 y Dehayes 1990).

Equipo para el ensayo de resistencia a la compresin, ASTM C 109

MASA ESPECFICA RELATIVA

La masa especfica del cemento (peso especfico, densidad) se define como el

peso de cemento por unidad de volumen de los slidos o partculas,

excluyndose el aire entre las partculas. La masa especfica se presenta en

megagramos por metro cbico o gramos por centmetro cbico (el valor

numrico es el mismo en las dos unidades). La masa especfica del cemento

vara de 3.10 hasta 3.25, con promedio de 3.15 Mg/m3. El cemento portland de

alto horno y el portland puzolnico tienen masas especficas que varan de 2.90

hasta 3.15, con promedio de 3.05 Mg/m3. La masa especfica del cemento

(Tabla 2-20) no es una indicacin de la calidad del cemento, su principal uso es

en los clculos de las proporciones de la mezcla

La masa especfica del cemento se puede determinar por (izquierda) el

uso del frasco volumtrico de Le Chatelier y queroseno (kerosene) o

por (derecha) el uso de un picnmetro de helio. (IMG12446, IMG12445

Para el proporcionamiento de la mezcla, puede ser ms til expresar la masa

especfica como masa especfica relativa, tambin llamada de gravedad

especfica, densidad relativa o densidad absoluta. La densidad relativa es un

nmero adimensional determinado por la divisin de la masa especfica del

cemento por la densidad del agua a 4C, la cual es 1.0 Mg/m3 (1.0 g/cm3,

1000 kg/m3 o 62.4

lb/pies3).

Se supone la masa especfica relativa del cemento portland como siendo 3.15

para su uso en los clculos volumtricos del proporcionamiento de la mezcla de

concreto. Como las proporciones de la mezcla traen las cantidades de los

ingredientes del concreto en kilogramos o libras, se debe multiplicar la masa

especfica relativa por la densidad del agua a 4C, establecida como 1000

kg/m3 (62.4 lb/pies3), para la determinacin de la masa especfica de las

partculas de cemento en kg/m3 o lb/pies3. Este producto se divide por la masa

de cemento para que se determine el volumen absoluto de cemento por metro

jcbico o pi cbico.

CONSIDERACIONES PARA EL ALMACENAMIENTO DEL

CEMENTO

Produccin de Cemento en 2000

TRANSPORTE Y ENVASE

La Tabla presenta la produccin de cemento en diversos pases. En los EE.UU.,

la mayor parte del cemento comercializado es a granel por tren, camiones,

barcazas o barcos, mientras que en otros pases tales como Bolivia, Chile,

Costa Rica, Paraguay y Colombia, entre otros, la mayor parte del cemento se

comercializa en sacos (bolsas). La manera ms comnmente usada para el

manejo del cemento a granel es la carga y descarga neumtica. Pero, la

reciente introduccin de bolsones con capacidad de volumen de una hasta

doce toneladas ofrece una nueva alternativa para el manejo del cemento. El

cemento a granel se mide por toneladas mtricas (1000 kg) o toneladas cortas

(2000 libras).

El cemento puede despacharse en bolsas, principalmente para

aplicaciones en morteros y pequeas obras. (IMG12439)

El cemento envasado en bolsas es conveniente para su uso en las obras de

construccin y pequeas obras. La masa de cemento en cada saco vara en

cada pas, diferentes productores y tipos de cemento. La Tabla muestra la

cantidad de cemento en las bolsas en diversos pases. Informaciones

especficas sobre la masa de cada tipo de cemento y productor se encuentran

en la bolsa. Debido a gran variedad de tamao de bolsas y de la presencia de

materiales cementantes suplementarios, la terminologa del factor de la bolsa

de cemento, tal como una mezcla de bolsa seis no se debe usar para la

descripcin del contenido del cemento en una mezcla de concreto.

Al final del siglo XIX y comienzo del XX, el cemento se transportaba en barriles,

siendo que un barril contena sacos (171 kgs o 376 lb o 4 pies cbicos) de

cemento. La utilizacin de la unidad de barril es arcaica y no se la debe usar.

ALMACENAMIENTO DEL CEMENTO

El cemento es un material sensible a la humedad; si se mantiene seco, va a

retener su calidad indefinidamente. El cemento almacenado en contacto con el

aire hmedo o humedad fragua ms lentamente y tiene menos resistencia que

un cemento mantenido seco. En la planta de cemento y en las instalaciones de

las plantas de concreto premezclado, el cemento a granel se almacena en silos.

La humedad relativa en los almacenes o cobertizos usados para guardar los

sacos de cemento debera ser la ms baja posible. Todas las fisuras y aberturas

de los muros y techos deberan ser cerradas. No se debera almacenar los

sacos de cemento en pisos hmedos pero s deben descansar sobre tarimas

(palets, estrados). Los sacos se deben apilar juntos para reducir la circulacin

del aire, pero no se deben nunca apilar cerca de los muros externos. Los sacos

que se almacenen por un largo periodo se deben cubrir con lonas (mantas) u

otra cobertura impermeable.

En pequeas obras donde el cobertizo no est disponible, los sacos se deben

colocar sobre plataformas de madera elevadas (palet) sobre el suelo. Las

coberturas impermeables deben cubrir toda la pila y extenderse para all de

los bordes de la plataforma para prevenir que la lluvia llegue hasta al cemento

y a la plataforma.

Las plataformas mojadas pueden daar lo sacos inferiores. El cemento

almacenado por periodos prolongados puede sufrir lo que se llama de

compactacin por almacenamiento o compactacin de bodega. Esto se

corrige normalmente rodando los sacos sobre el suelo. En el momento del uso,

el cemento debe fluir libremente y no debe poseer terrones. Si los terrones no

se rompen fcilmente, se debe ensayar el cemento antes de que se lo emplee

en trabajos importantes. Se deben hacer ensayos (pruebas) de resistencia y

prdida por ignicin, siempre que haya cualquier duda en cuanto a la calidad

del cemento.

Normalmente, los cementos no permanecen almacenados por mucho tiempo,

pero se pueden almacenar por largos periodos sin presentar deterioro. El

cemento a granel se debe almacenar en silos o depsitos de concreto

impermeable o acero. Se debe usar aeracin seca a baja presin o vibracin en

los silos para mantener la fluidez del cemento y evitarse la formacin de

grumos. Como el cemento se queda suelto, no se debe almacenar un volumen

de cemento mayor que 80% de la capacidad del silo.

Cuando almacenado en la obra, el cemento se debe proteger de la

humedad. (IMG12438)

CONCLUSIN

Gracias a que se ha conseguido un alto frado de conocimiento de los procesos

qumicos y fsicos que se desarrollan al interior de las mezclas, prcticamente

todos los cementos elaborados hoy da, estn involucrando el uso de los

constituyentes secundarios (y algunas veces de los aditivos qumicos);

constituyentes que han pasado a convertirse en realidad cotidiana en la

tecnologa del cemento y por ende en la tecnologa del concreto. A este

respecto, la industria cementera nacional ha venido aplicando las ultimas

tecnologas disponibles en el mundo de modo que la gran mayora de los

cementos nacionales son adicionados, bien con puzolanas, con escorias, con

llenantes calizos, etc. Po su parte las industrias concreteras, enfrentando el

reto de la masificacin del concreto premezclado, tienen ante si la tarea

complementaria de utilizar adiciones minerales en sus mezcla.

Vous aimerez peut-être aussi

- Anexo 3 - Modulo 19Document7 pagesAnexo 3 - Modulo 19Santiago MadridPas encore d'évaluation

- Cemento Portland Tipo IIDocument14 pagesCemento Portland Tipo IIMiguel Scs100% (1)

- Cemento Portland Tipo VDocument5 pagesCemento Portland Tipo VJoel Dik Marcos EspinozaPas encore d'évaluation

- CLASE 1 - Tecnologia Del ConcretoDocument35 pagesCLASE 1 - Tecnologia Del ConcretokrislyPas encore d'évaluation

- El concreto armado: material de construcciónDocument5 pagesEl concreto armado: material de construcciónMack AckermanPas encore d'évaluation

- Cómo se hace el cemento Portland y sus tiposDocument27 pagesCómo se hace el cemento Portland y sus tiposGIULIANA AMES CAMAYOPas encore d'évaluation

- Tipos de Cemento PERFORCION IVDocument7 pagesTipos de Cemento PERFORCION IVChristian AvilaPas encore d'évaluation

- Tipos de Cemento y Sus UsosDocument12 pagesTipos de Cemento y Sus UsosJeison Pinedo AchoPas encore d'évaluation

- Marco Teórico ADITIVODocument26 pagesMarco Teórico ADITIVOAnonymous ew66oLu0% (1)

- Concreto ExpoDocument27 pagesConcreto ExpoAYUZO RUIZ MIGUEL ANGELPas encore d'évaluation

- Portland Adicion y AgregadosDocument7 pagesPortland Adicion y AgregadosEberto MontezumaPas encore d'évaluation

- Cemento Portland Tipo VDocument4 pagesCemento Portland Tipo VJesus GarciaPas encore d'évaluation

- Portland Escoria de Alto Horno de CementoDocument6 pagesPortland Escoria de Alto Horno de CementoCarlos Saenz MirandaPas encore d'évaluation

- Clase 1 - Construcción IDocument26 pagesClase 1 - Construcción IBocarruido GermanPas encore d'évaluation

- CONSTRUCCIONDocument4 pagesCONSTRUCCIONJUAN LUIS TUCTO CHAVEZPas encore d'évaluation

- Tipos de Cemento Que Existen en El MercadoDocument3 pagesTipos de Cemento Que Existen en El MercadoANDREA TERESA AVILA DOMINGUEZPas encore d'évaluation

- Tipos de Cementos PortlandDocument5 pagesTipos de Cementos Portlanddina mamani ramosPas encore d'évaluation

- TP CementoDocument6 pagesTP CementoLilis LopezPas encore d'évaluation

- Resumen normativas concreto pisos ASTMDocument11 pagesResumen normativas concreto pisos ASTMSacheel OrtizPas encore d'évaluation

- TESISDocument336 pagesTESISGuillermo Enrique CordobaPas encore d'évaluation

- Selección del cemento para durabilidadDocument4 pagesSelección del cemento para durabilidadCheddi GastiaburuPas encore d'évaluation

- Cemento Tipo 3Document2 pagesCemento Tipo 3AlonePas encore d'évaluation

- El CementoDocument5 pagesEl CementoTania Aracely Zavala RiveraPas encore d'évaluation

- Clasificación Del CementoDocument4 pagesClasificación Del CementosergioPas encore d'évaluation

- Tipos de CementosDocument29 pagesTipos de CementosYovi RomeroPas encore d'évaluation

- Norma Tecnica Peruana NTP 334.009Document47 pagesNorma Tecnica Peruana NTP 334.009Felipe DominguezPas encore d'évaluation

- Cementos en SudaméricaDocument8 pagesCementos en SudaméricadanielPas encore d'évaluation

- CEMENTODocument5 pagesCEMENTODaniela OspinaPas encore d'évaluation

- Normas de Cemento y CalDocument10 pagesNormas de Cemento y CalAlexander HerreraPas encore d'évaluation

- Tipos de Cemento y Sus UsosDocument4 pagesTipos de Cemento y Sus Usosjohanna stefaniaPas encore d'évaluation

- Socidoc - Us - Norma Tecnica Peruana NTP 339 PDFDocument47 pagesSocidoc - Us - Norma Tecnica Peruana NTP 339 PDFAnii SilvaPas encore d'évaluation

- Cemento ASTM C-150Document6 pagesCemento ASTM C-150HarolNizamaVásquezPas encore d'évaluation

- Tarea 1Document9 pagesTarea 1Manchas NyaPas encore d'évaluation

- Aplicaciones de CementosDocument8 pagesAplicaciones de Cementosquieroleer888Pas encore d'évaluation

- Clasificación y Funciones de Los CementosDocument10 pagesClasificación y Funciones de Los CementosAngel Perez GomezPas encore d'évaluation

- Tipos de CementosDocument5 pagesTipos de CementosGrupoDeApoyoIngenieriaCivilPas encore d'évaluation

- Cemento WordDocument19 pagesCemento WordJhon CortezPas encore d'évaluation

- Cemento PorlandDocument12 pagesCemento PorlandAntony Lucas CarrionPas encore d'évaluation

- Cementos recomendablesDocument22 pagesCementos recomendablesOrlando Jefferson Adrianzen FloresPas encore d'évaluation

- Cuáles Son Los Tipos de CementoDocument6 pagesCuáles Son Los Tipos de CementoPaisajes TuzamapanPas encore d'évaluation

- Monografia TecnoDocument23 pagesMonografia TecnoLuceroPas encore d'évaluation

- ASTM Del CementoDocument8 pagesASTM Del CementoAbraham RodríguezPas encore d'évaluation

- Planilla de Dosificación de HormigonesDocument9 pagesPlanilla de Dosificación de HormigonesMarcelo GerezPas encore d'évaluation

- Concreto, Acero, AluminioDocument27 pagesConcreto, Acero, AluminioCarlos SubuyujPas encore d'évaluation

- ASTM Del CementoDocument8 pagesASTM Del CementoAbraham RodríguezPas encore d'évaluation

- Tipos de Concreto Por Su Resistencia 11Document4 pagesTipos de Concreto Por Su Resistencia 11Gustavo GómezPas encore d'évaluation

- Norma-Tecnica-Peruana-Ntp-334009 CEMENTODocument47 pagesNorma-Tecnica-Peruana-Ntp-334009 CEMENTOYamalit Itamar Olivera PerezPas encore d'évaluation

- Cemento Portland 110Document2 pagesCemento Portland 110Jafet Leon solorzanoPas encore d'évaluation

- Tipos de Cementos de PerforaciónDocument11 pagesTipos de Cementos de PerforaciónDomingo Felix AguirrePas encore d'évaluation

- 06 Practica. Cemento PortlandDocument3 pages06 Practica. Cemento PortlandKana NiniPas encore d'évaluation

- ASTM C-150 Cemento Portland IDocument16 pagesASTM C-150 Cemento Portland IJAVIER NAPOLEON COLINA POZO100% (1)

- 05-4-5-6 Cemento y Hormigon 2da ParteDocument29 pages05-4-5-6 Cemento y Hormigon 2da ParteLEANDRO EZEQUIEL ROSSOPas encore d'évaluation

- Tipos de Cementos en El MundoDocument10 pagesTipos de Cementos en El MundoWilliam ValenciaPas encore d'évaluation

- Tipos de Cemento y Sus UsosDocument1 pageTipos de Cemento y Sus UsosFernando PizarroPas encore d'évaluation

- Cemento Portland Puzolánico IPDocument8 pagesCemento Portland Puzolánico IPMiguel AngelPas encore d'évaluation

- Materiales Componentes Del HormigonDocument36 pagesMateriales Componentes Del HormigonPaula Sabando VeraPas encore d'évaluation

- Cementos PortlandDocument4 pagesCementos PortlandCristhian Torres HuamanPas encore d'évaluation

- CI557 - Semana 02P - Cementos Portland AdicionadosDocument45 pagesCI557 - Semana 02P - Cementos Portland AdicionadosVictor SotoPas encore d'évaluation

- Construcciones Civiles (Normas ASTM)Document19 pagesConstrucciones Civiles (Normas ASTM)maximo antonio almanzar lucianoPas encore d'évaluation

- Plano de CasaDocument1 pagePlano de CasaMarvin FabianPas encore d'évaluation

- Caratula ElectricasDocument6 pagesCaratula ElectricasMarvin FabianPas encore d'évaluation

- Caratula ElectricasDocument6 pagesCaratula ElectricasMarvin FabianPas encore d'évaluation

- Contenido: Cementos en El SalvadorDocument20 pagesContenido: Cementos en El SalvadorMarvin FabianPas encore d'évaluation

- Documento 1 EticaDocument10 pagesDocumento 1 EticaMarvin FabianPas encore d'évaluation

- Evaluacion y Formulacion de Proyectos PDFDocument384 pagesEvaluacion y Formulacion de Proyectos PDFRossy IdrogoPas encore d'évaluation

- Determinación de La Correlación Entre El Módulo de Elasticidad y El Módulo de Ruptura para Pavimentos de Concreto HidráulicoDocument376 pagesDeterminación de La Correlación Entre El Módulo de Elasticidad y El Módulo de Ruptura para Pavimentos de Concreto HidráulicojosereyesvPas encore d'évaluation

- HidraulicaDocument81 pagesHidraulicaJuan ArevaloPas encore d'évaluation

- Ciclo de Las RocasDocument34 pagesCiclo de Las RocasRene MagañaPas encore d'évaluation

- Calculo AsentamientoDocument6 pagesCalculo AsentamientoLuis Miguel SuarezPas encore d'évaluation

- Carta de CobroDocument1 pageCarta de CobroMarvin FabianPas encore d'évaluation

- Expo de FluidosDocument18 pagesExpo de FluidosMarvin FabianPas encore d'évaluation

- Port AdaDocument1 pagePort AdaMarvin FabianPas encore d'évaluation

- Calculo AsentamientoDocument6 pagesCalculo AsentamientoLuis Miguel SuarezPas encore d'évaluation

- E StratosDocument1 pageE StratosMarvin FabianPas encore d'évaluation

- El Proceso Deproduccion Del Cemento TareaDocument8 pagesEl Proceso Deproduccion Del Cemento TareaMarvin FabianPas encore d'évaluation

- Ejercicios Empuje Hidrostatico ResueltoDocument12 pagesEjercicios Empuje Hidrostatico ResueltoErwin Borja100% (2)

- Propiedades y usos del cemento PortlandDocument6 pagesPropiedades y usos del cemento PortlandMarvin FabianPas encore d'évaluation

- Concreto ClaseDocument28 pagesConcreto ClaseMarvin FabianPas encore d'évaluation

- BIO 3 ESO MAD InterioresDocument14 pagesBIO 3 ESO MAD InterioresFredy Aderson Aguirre GamboaPas encore d'évaluation

- El Proceso Deproduccion Del Cemento TareaDocument8 pagesEl Proceso Deproduccion Del Cemento TareaMarvin FabianPas encore d'évaluation

- Introducción A Los Materiales de ConstrucciónDocument11 pagesIntroducción A Los Materiales de ConstrucciónCarlos Carrillo100% (1)

- Maderas IntervenidasDocument38 pagesMaderas IntervenidasFrancisca Andrea Tobar CarrascoPas encore d'évaluation

- Especificaciones Tecnicas de Instalaciones SanitariasDocument19 pagesEspecificaciones Tecnicas de Instalaciones SanitariasMiangmehu nnnPas encore d'évaluation

- Hans Jaime Quispe Jihuallanca ..PC 01 7 Del 05 de 20Document10 pagesHans Jaime Quispe Jihuallanca ..PC 01 7 Del 05 de 20hans jaime quispe jihuallancaPas encore d'évaluation

- 06 - Puentes Carreteros - AccionesDocument42 pages06 - Puentes Carreteros - AccionesMathias BonillaPas encore d'évaluation

- Lectura 21-06Document11 pagesLectura 21-06Familia BenitesPas encore d'évaluation

- Conferencia Jorge Rendón SIKADocument145 pagesConferencia Jorge Rendón SIKAbetz3Jess100% (1)

- Estimado del costo de inversión en proyectos industrialesDocument44 pagesEstimado del costo de inversión en proyectos industrialesAlfredo Martinez VelardePas encore d'évaluation

- Redes de Gas de Baja PresiónDocument136 pagesRedes de Gas de Baja PresiónDAPTICPas encore d'évaluation

- Sistema Constructivo Placa Huella: Alcaldía de TibiritaDocument7 pagesSistema Constructivo Placa Huella: Alcaldía de Tibiritaluis martinPas encore d'évaluation

- Acabado Concreto PDFDocument2 pagesAcabado Concreto PDFJose quispe barretoPas encore d'évaluation

- Contestacion-De-Demanda-Arbitral César ÁnibalDocument12 pagesContestacion-De-Demanda-Arbitral César ÁnibalCarlos Alberto Rodríguez Marín60% (10)

- Ingeniería en Concreto Armado-2022Document14 pagesIngeniería en Concreto Armado-2022Yosmer SolanoPas encore d'évaluation

- Proyecto AcometidaDocument36 pagesProyecto AcometidaOscar AriasPas encore d'évaluation

- Cemento TransparenteDocument7 pagesCemento TransparenteGuille AmamePas encore d'évaluation

- Ensayo de Consistencia Del ConcretoDocument11 pagesEnsayo de Consistencia Del ConcretoAllison Pizango ChacónPas encore d'évaluation

- Informe de EstructurasDocument13 pagesInforme de EstructurasGrego Aldave SalvoPas encore d'évaluation

- Geologia Trabajo Presa GrausDocument13 pagesGeologia Trabajo Presa GrausCarlos GonzálezPas encore d'évaluation

- Charla Tecnica Puentes - Bypass (Cusco) PDFDocument150 pagesCharla Tecnica Puentes - Bypass (Cusco) PDFpieroluPas encore d'évaluation

- Diseño de Pavimentos GlosarioDocument9 pagesDiseño de Pavimentos GlosarioGiuseppeNapolitanoPas encore d'évaluation

- Aisladores Sísmicos Protección A La VidaDocument22 pagesAisladores Sísmicos Protección A La VidaChristian GuerreroPas encore d'évaluation

- Trabajo EscalonadoDocument4 pagesTrabajo EscalonadoGilmer Farceque AlbercaPas encore d'évaluation

- Universidad Catolica de Trujillo Benedicto Xvi: Tesis para Obtener El Titulo Profesional de Ingeniero AmbientalDocument113 pagesUniversidad Catolica de Trujillo Benedicto Xvi: Tesis para Obtener El Titulo Profesional de Ingeniero AmbientalARTHUR STEVEN AVILA PINEDAPas encore d'évaluation

- El resurgimiento del adobe en la arquitectura peruana contemporáneaDocument7 pagesEl resurgimiento del adobe en la arquitectura peruana contemporáneaFiorella TiconaPas encore d'évaluation

- Melon Ficha FluimixDocument2 pagesMelon Ficha FluimixChristian MoralesPas encore d'évaluation

- Detalle de Reparación de Varillas DesalineadasDocument3 pagesDetalle de Reparación de Varillas DesalineadasJhenson Gonzáles AdrianzénPas encore d'évaluation

- Agregados Lab # 1Document20 pagesAgregados Lab # 1CristhianPas encore d'évaluation

- Daños Intrinsecos Del Propio HormigonDocument57 pagesDaños Intrinsecos Del Propio HormigonMarco Antonio Ramos RodriguezPas encore d'évaluation

- HT Chemayolic Interiores V04.2023Document3 pagesHT Chemayolic Interiores V04.2023Roy ZúñigaPas encore d'évaluation

- MC - Cárcamo de BombeoDocument23 pagesMC - Cárcamo de BombeoIsraPas encore d'évaluation