Académique Documents

Professionnel Documents

Culture Documents

Arranjo Fisico

Transféré par

Marcelo Mendes SantucciCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Arranjo Fisico

Transféré par

Marcelo Mendes SantucciDroits d'auteur :

Formats disponibles

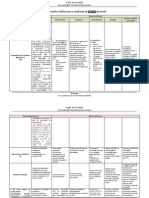

Arranjo Fsico Industrial

RESUMO DOS TIPOS DE ARRANJO FSICO

POSICIONAL, FUNCIONAL, CELULAR E POR PRODUTO

ARRANJO FSICO FUNCIONAL OU POR PROCESSO

O arranjo fsico funcional ou por processo caracterizado por mquinas agrupadas que tm a mesma

funo. tambm marcado pela complexidade, que tambm caracteriza o fluxo deste tipo de arranjo fsico.

O objetivo do estudo do layout minimizar os custos associados com o fluxo dos produtos / recursos

no processo, ou seja, transporte, espera, armazenagem e controle.

Vantagens:

- flexibilidade de mix de produo (atende uma maior diversidade de produtos)

- provvel menor nmero de mquinas que em um layout celular

- conhecimento de uma menor quantidade de funes, visto que as mquinas tm funes similares,

facilitando o treinamento

Desvantagens:

- maior nmero de setups ou trocas de ferramentas ou trocas de dimenses

- menor velocidade de produo pelos maiores deslocamentos entre postos (maior movimentao)

- maior ociosidade das mquinas no caso de no fazerem parte do fluxo de produo do produto que est

sendo produzido

- menor nvel de automao (mquinas universais que visam maior flexibilidade de mix)

- maior estoque intermedirio

Informaes essenciais:

- rea requerida por centro de trabalho

- as restries sobre a forma da rea a ser alocada para cada centro de trabalho

- o nvel e a direo do fluxo entre cada par de centros de trabalho por exemplo, nmero de jornadas,

nmero de carregamentos, ou custo do fluxo por unidade de distncia percorrida)

- o quo desejvel manter centros prximos entre si ou prximos de algum ponto fixo do arranjo fsico

Exemplos:

- hospital (aparelhos de raios X, laboratrio, sala de cirurgia, enfermaria, recepo, ...)

- setor de usinagem de peas

- supermercado (reas de verduras, perfumaria, cereais, ...)

- posto de gasolina

- farmcia (prateleira de remdios, cosmticos, caixa, ...)

- hotel

- escola (sala de aula, sala de professores, cantina, ptio, ...)

- academia de ginstica (sala de ginstica, musculao, ...)

- clube esportivo (diferentes tipos de quadra)

A metodologia abaixo aplica-se aos exerccios resolvidos em sala de aula:

Pgina 1

Arranjo Fsico Industrial

Passo 1 Colete informaes sobre os centros de trabalho e os fluxos entre eles

Passo 2 Desenhe o arranjo fsico esquemtico, mostrando os centros de trabalho e os fluxos entre eles, e

colocando os pares de centros de trabalho com fluxo mais intenso prximos entre si

Passo 3 Ajuste o arranjo fsico esquemtico de forma a levar em conta as restries da rea dentro da qual

o arranjo fsico deve caber

Passo 4 Desenhe o arranjo fsico mostrando as reas reais dos centros de trabalho e as distncias que os

materiais e as pessoas devem percorrer

Passo 5 Cheque as possveis trocas, de forma a reduzir a distncia total percorrida ou o custo total de

movimentao

ARRANJO FSICO CELULAR

Caractersticas:

- Trabalho cooperativo ou em time de pessoas, formando um grupo para realizar a produo

- Clulas montadas por famlias de produtos (peas com caractersticas de processamento similares)

- Clulas para produzir um produto inteiro ou parte de um produto

Exemplo:

Serra

Continer matria-prima

Torno 1

Torno 2

Fresa horizontal

Possveis posies

do operador

Continer - peas

acabadas

Inspeo final

Furadeira

Fresa vertical

A abordagem mais conhecida para alocar tarefas e mquinas a clulas, a anlise do fluxo de

produo observa tanto os requisitos de produto quanto o agrupamento de processos simultaneamente.

Vantagens das Clulas de Manufatura

- Aumentam a densidade de mquinas, minimizando a distncia no fluxo de produo, reduzindo os custos de

manuseio e o nmero de contineres ou de bancadas

- Menor distncia percorrida pelos operadores, principalmente se as mquinas so agrupadas em forma de U

- A alimentao da clula pode ser feita por gravidade, tanto na entrada quanto na expedio

- Um operador atende vrias mquinas. Aumentando-se a demanda, pode-se chegar a um operador por

mquina. A capacidade produtiva da clula torna-se flexvel

- Facilitam a utilizao de dispositivos visuais ou sonoros para notificar a ocorrncia de problemas na clula,

facilitando sua soluo

- Melhoram, devido proximidade, o relacionamento entre os colaboradores, facilitando o trabalho em equipe

- Facilitam o retrabalho, pois, em razo das pequenas distncias, torna-se mais fcil recolocar peas no

conforme no local onde devem ser retrabalhadas

- No formam corredores de passagem de pessoas e material, que usualmente ocasionam a desateno dos

operadores

- Facilitam a distribuio de ferramentas e de trabalho

- Maior facilidade no planejamento e controle da produo

Pgina 2

Arranjo Fsico Industrial

- Simplificam a troca de seqncia de mquinas entre lotes diferentes, reduzindo custos de preparao

(setup), com o conseqente aumento da capacidade produtiva

- Tornam os roteiros de produo mais diretos, implicando planejamento e controle da produo mais simples,

produo mais rpida, menor espera em processo, menores estoques intermedirios e antecipao da

expedio

- Como as peas seguem, em geral, projetos similares, os operadores se especializam e ficam

especificamente treinados para fabric-las, o que melhora a qualidade

- Pode gerar maior motivao por fazer a produo por completo, fazendo o produto at a liberao para o

cliente

- O operador , ao mesmo tempo, seu fornecedor e seu prprio cliente, fazendo com que a qualidade dos

produtos melhore

- Como as tarefas manuais so mais variadas, mais favorvel ergonomicamente

Desvantagens das Clulas de Manufatura

- Como o operador trabalha com mquinas diferentes, aumenta-se a variao das tarefas e aumenta-se o

perodo de treinamento e adaptao

- Menor probabilidade de encontrar defeitos no produto, visto que passa por uma s pessoa

- Pode ser necessrio duplicar investimentos, isto , ter dois equipamentos quando apenas um seria

suficiente caso o layout fosse funcional, mas eles so necessrios em clulas independentes

- A utilizao de mquinas pode ser menor que no layout funcional

- A flexibilidade da clula quanto ao mix de produo pode ser limitada, levando a baixas eficincias de

balanceamento

- Uma pane prolongada em uma mquina da clula ou a menor pane na mquina gargalo tem como

conseqncia a parada de toda a clula (uma clula = uma mquina)

- Possvel dificuldade de adaptao dos operadores em relao alta variedade de atividades e tambm

priorizao das atividades ou da mquina prioritria

- Nvel zero ou muito baixo de estoque intermedirio na clula torna evidente muitos problemas (vantagem

quando so problemas de fcil resoluo / desvantagem quando de difcil resoluo)

- Panes prolongadas em mquinas anteriores ao gargalo no fluxo de produo podem gerar falta de produto

no gargalo; deve-se avaliar a sobrecapacidade do posto anterior e o tempo de parada

ARRANJO FSICO EM LINHA OU POR PRODUTO

usado quando se requer uma seqncia linear de operaes para fabricar o produto ou prestar o

servio. Cada centro de trabalho torna-se responsvel por parte especializada do produto ou servio, sendo o

fluxo de pessoas ou materiais balanceado atravs dos vrios centros de forma a se obter uma determinada

taxa de produo ou de atendimento.

O arranjo fsico em linha localiza os recursos produtivos transformadores inteiramente segundo a

melhor convenincia do produto que est sendo transformado e segue passando pelos vrios centros de

trabalho.

Vantagens:

- baixo custo unitrio dos produtos devido ao grande volume de produo

- manuseio simplificado de materiais

- baixos custos de treinamento devido rotina e simplificao das operaes

- alta produtividade

- baixa quantidade de estoque de produtos em processamento

- alto grau de padronizao das atividades

- facilita o transporte automtico de materiais

Pgina 3

Arranjo Fsico Industrial

- o sistema pode se ajustar a vrias taxas de produo alterando-se o nmero de operadores

Desvantagens:

- trabalho altamente repetitivo, afetando a moral e a motivao dos empregados

- inflexibilidade a variaes no projeto do produto e/ou processo

- altos custos associados a quedas na demanda, devido dedicao a um ou poucos produtos

- alta dependncia entre as atividades, sendo que falhas em uma parte do sistema podem afetar

profundamente as outras operaes, j que todas esto ligadas em seqncia

- pode inviabilizar a implantao de planos individuais de incentivo por produo, devido ao

desbalanceamento nos vrios estgios operacionais

- altos investimentos de capital, devido presena de equipamentos altamente especializados e

especialmente projetados para altos volumes

- pode apresentar problemas com relao qualidade dos produtos fabricados, visto que o operador tem o

foco sobre a sua prpria operao e no sobre o produto final

Arranjando os estgios de produo

Arranjo longo maior nmero de estgios em seqncia

Arranjo curto menor nmero de estgios em seqncia

Arranjo gordo maior quantidade de trabalho alocada a cada estgio

Arranjo magro - menor quantidade de trabalho alocada a cada estgio

As vantagens do arranjo longo - magro

15 min

15 min

15 min

15 min

1 pea a cada

15 min

- manuseio simples de materiais

- requisito de material mais moderado (se um equipamento especial necessrio em um elemento do

trabalho, apenas uma unidade do equipamento necessitaria ser comprada; em configuraes curtas-gordas

cada estgio necessitaria de uma)

- operao mais eficiente (se cada estgio executa apenas uma parte pequena do trabalho total, a pessoa

responsvel pelas atividades daquele estgio ter uma proporo maior de trabalho direto produtivo,

diferentemente das partes no produtivas do trabalho como apanhar ferramentas e materiais)

- menor tempo de treinamento

- maior possibilidade de deteco de erros no processo, visto que o produto passa por vrias pessoas, tendo

menor chance de chegar com problemas at o final

- maior ritmo de trabalho em funo de equipamentos automticos que forcem uma determinada velocidade

da linha de produo e tambm pela maior repetitividade de movimentos, que evita muitas trocas de

ferramentas

- necessidade de trabalho em equipe

Pgina 4

Arranjo Fsico Industrial

As vantagens do arranjo curto-gordo

60 min

60 min

60 min

1 pea a cada

15 min

60 min

- maior flexibilidade de mix (cada estgio pode produzir um produto diferente)

- maior flexibilidade de volume ( medida que os volumes variam, estgios podem ser simplesmente ser

eliminados ou formados conforme necessrio; arranjos longos-magros necessitam ser rebalanceados a cada

vez que os tempos de ciclo mudam)

- trabalho menor montono (maior variedade de tarefas ou maior intervalo de tempo entre atividades

repetidas)

- maior responsabilizao pela qualidade do produto

- menor probabilidade de formar estoque intermedirio

- maior confiabilidade (se um estgio pra, a produo no toda comprometida, enquanto no arrranjo longomagro 100% da produo perdida durante o tempo de parada)

- menor repetitividade de movimentos, evitando LER (leses por esforos repetitivos) e outros problemas

ergonmicos

- maior motivao, pois mais clara a sua importncia dentro da cadeia produtiva

- menor necessidade de espao para estoque intermedirio

- maior polivalncia / multifuncionalidade dos operadores

- maior flexibilidade de produtos

- maior facilidade de alterar o volume de produo, enquanto no arranjo longo-magro deve-se recalcular o

balanceamento (nmero de operadores necessrios) a cada variao de demanda

Forma da linha

- flexibilidade e balanceamento da mo-de-obra: a forma de U permite que uma pessoa trabalhe em vrias

estaes adjacentes ou cruzando o U sem ter de caminhar muito. Isto abre opes para um melhor

balanceamento entre as pessoas : quando a demanda cresce, mais mo-de-obra pode ser acrescentada, at

que uma pessoa esteja ocupando cada estao de trabalho

- retrabalho: quando a linha se curva sobre si prpria, mais fcil tornar trabalho defeituoso para uma

estao anterior para retrabalho, sem muito estardalhao e sem muita necessidade de caminhar

- manuseio: da posio central do U, o manuseio do material e de ferramentas 9seja ele por uma pessoa ou

por equipamento rob, talha ou empilhadeira, por exemplo) pode ser feito convenientemente

- passagem: linhas longas e retas interferem mais no fluxo cruzado do resto da operao

- trabalho em grupo: um semicrculo at mesmo se parece com um time

Pgina 5

Arranjo Fsico Industrial

ARRANJO FSICO POSICIONAL

Quem sofre o processamento fica estacionrio, enquanto equipamento, maquinrio, instalaes e

pessoas movem-se em torno dele.

Exemplos:

- construo de uma rodovia

- construo de uma casa

- construo de uma nova fbrica

- cirurgia de corao (muito delicada para que o paciente seja transportado)

- estaleiro (produo de navios)

- manuteno de computador de grande porte

- uma noiva em preparao para o casamento

A localizao dos recursos no vai ser definida com base no fluxo dos recursos transformados, mas

na convenincia dos recursos transformadores em si. Dessa forma , objetivo melhorar a eficincia dos

recursos transformadores.

Vantagens

- Flexibilidade de mix e produto muito alta

- Produto ou cliente no movido ou perturbado

- Alta variedade de tarefas para a mo-de-obra

Desvantagens

- Custos unitrios muito altos

- Programao de espao ou atividade pode ser complexa

- Pode significar muita movimentao de equipamentos e mo-de-obra

Ver exerccio feito em aula, que segue a metodologia abaixo:

Passo 1 Definir a instalao

Passo 2 Definir as necessidades dos centros de recursos

Passo 3 Formalizar critrios de avaliao

Passo 4 Calcular o grau de adequao

Passo 5 Visualizar o arranjo fsico preliminar

Passo 6 Ajustar o arranjo fsico preliminar

Pgina 6

Vous aimerez peut-être aussi

- Bacula (3ª edição): O software livre de backupD'EverandBacula (3ª edição): O software livre de backupÉvaluation : 3 sur 5 étoiles3/5 (2)

- 2-Células de Manufatura PDFDocument21 pages2-Células de Manufatura PDFmercielrosaPas encore d'évaluation

- Sistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesD'EverandSistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesPas encore d'évaluation

- Aula+2+ +Gestão+Da+ProduçãoDocument93 pagesAula+2+ +Gestão+Da+Produçãorayssa lopesPas encore d'évaluation

- Aplicação fuzzy x pid: técnicas de controle em ambientes simuladosD'EverandAplicação fuzzy x pid: técnicas de controle em ambientes simuladosPas encore d'évaluation

- Respostas Arranjo FisicoDocument3 pagesRespostas Arranjo FisicoWallison QuadrosPas encore d'évaluation

- Questões Do Grupo 11 - Sistemas Flexiveis de ManufaturaDocument10 pagesQuestões Do Grupo 11 - Sistemas Flexiveis de ManufaturaRodrigo Katsumi NakaPas encore d'évaluation

- AULA - Arranjo FísicoDocument33 pagesAULA - Arranjo FísicoJairo Ferreira Do NascimentoPas encore d'évaluation

- S08 Texto Sistemas de ManufaturaDocument12 pagesS08 Texto Sistemas de ManufaturaThiago AbraaoPas encore d'évaluation

- Aula LayoutDocument26 pagesAula LayoutLAYDETCPas encore d'évaluation

- Layouts de ProduçãoDocument3 pagesLayouts de ProduçãoGrão Sobre GrãoPas encore d'évaluation

- Frente 5maDocument29 pagesFrente 5maGiovanni ViniciusPas encore d'évaluation

- A Produção FocalizadaDocument14 pagesA Produção FocalizadaRita ChavesPas encore d'évaluation

- Layout de EmpresasDocument27 pagesLayout de Empresaserwin_teichmannPas encore d'évaluation

- Planejamento Da InstalaçãoDocument3 pagesPlanejamento Da Instalaçãoeng.rafaelaamedeirosPas encore d'évaluation

- Cap 5 Arranjo Físico e FluxoDocument11 pagesCap 5 Arranjo Físico e Fluxo109181873Pas encore d'évaluation

- Aula 10 - Estudo de LayoutDocument36 pagesAula 10 - Estudo de LayoutLucas Machado100% (1)

- AM Unidade 2 ResumoDocument5 pagesAM Unidade 2 ResumoPauloOliveiraPas encore d'évaluation

- Arranjo Físico e Planejamento EstratégicoDocument21 pagesArranjo Físico e Planejamento Estratégicodenisml12Pas encore d'évaluation

- Aula 5 - Gestão Da Produção - 2016-2 Prof. Sidnei SilvaDocument46 pagesAula 5 - Gestão Da Produção - 2016-2 Prof. Sidnei SilvaSidnei SilvaPas encore d'évaluation

- 2 - Layout Celular e Takt TimeDocument15 pages2 - Layout Celular e Takt TimeItamar MPas encore d'évaluation

- Estudo de Um Layout Por Processo Na Indústria Moveleira Um Estudo de CasoDocument10 pagesEstudo de Um Layout Por Processo Na Indústria Moveleira Um Estudo de Casozz2pqmPas encore d'évaluation

- Layouts ProdutivosDocument12 pagesLayouts ProdutivosAmanda FernandesPas encore d'évaluation

- Arranjo Físico (Layout) de InstalaçõesDocument1 pageArranjo Físico (Layout) de InstalaçõesAndre Renato BarrettoPas encore d'évaluation

- Lista de Exercícios - Q1Document10 pagesLista de Exercícios - Q1Mauricio EstevesPas encore d'évaluation

- S16 Texto Sistemas Flexiveis de ManufaturaDocument13 pagesS16 Texto Sistemas Flexiveis de ManufaturareynancsPas encore d'évaluation

- Projeto de Produtos, Serviços e ProcessosDocument48 pagesProjeto de Produtos, Serviços e ProcessosJanaina KriguerPas encore d'évaluation

- Protifolio Sistema de Manufatura.Document8 pagesProtifolio Sistema de Manufatura.224712018Pas encore d'évaluation

- Conceito de Layout e Seus TiposDocument36 pagesConceito de Layout e Seus TiposRomildo J. LisbôaPas encore d'évaluation

- Validações de CadastrosDocument5 pagesValidações de CadastrosHeber LuizPas encore d'évaluation

- Portfólio Matheus Borelli Pedroso 249022021Document9 pagesPortfólio Matheus Borelli Pedroso 249022021Matheus BorelliPas encore d'évaluation

- Pós AulaDocument3 pagesPós Auladutra775Pas encore d'évaluation

- Arranjo Físico Por ProcessoDocument4 pagesArranjo Físico Por ProcessoLeandro Sgaria BaptistiniPas encore d'évaluation

- 799Document8 pages799alyssonboyPas encore d'évaluation

- TP1 Karine Morais AssucaoDocument3 pagesTP1 Karine Morais AssucaoKarine D'AssunçãoPas encore d'évaluation

- APO2023 - ED5 - Cap7 - ResolvidoDocument3 pagesAPO2023 - ED5 - Cap7 - ResolvidoCesar SampaioPas encore d'évaluation

- Apresentação Aula 6 - Layout Exercicio Resolvido - 30Document22 pagesApresentação Aula 6 - Layout Exercicio Resolvido - 30Gabriel Rocha MelloPas encore d'évaluation

- Aula - Arranjo FísicoDocument39 pagesAula - Arranjo FísicoJonas Vitor AmorimPas encore d'évaluation

- Aula 02 - Arranjo FisicoDocument38 pagesAula 02 - Arranjo FisicoDiogo Barradas Braz100% (1)

- Aula 4 - Tipos de LayoutDocument50 pagesAula 4 - Tipos de LayoutLarii_limaa100% (1)

- Projeto de Fábrica e LayoutDocument17 pagesProjeto de Fábrica e LayoutMartorelli MarianoPas encore d'évaluation

- Planejamento Da CapacidadeDocument22 pagesPlanejamento Da CapacidademymailcountPas encore d'évaluation

- Portfólio - Sistemas FlexíveisDocument7 pagesPortfólio - Sistemas Flexíveisrafael123deusinhoPas encore d'évaluation

- Arranjo Físico - AulaDocument28 pagesArranjo Físico - Aulatairessilva1910Pas encore d'évaluation

- Sistemas Flexiveis de ManufaturaDocument29 pagesSistemas Flexiveis de ManufaturaDi MarsonPas encore d'évaluation

- Confeccionar Um Plano de Implementação Descrevendo Cada Etapa Do Processo de Fabricação Do Seu Produto Utilizando MétodoDocument6 pagesConfeccionar Um Plano de Implementação Descrevendo Cada Etapa Do Processo de Fabricação Do Seu Produto Utilizando MétodoRenato FilhoPas encore d'évaluation

- Arranjo Físico CelularDocument9 pagesArranjo Físico Celularstefany correaPas encore d'évaluation

- Situação de Aprendizagem Formativa - Sistemas de ManufaturaDocument22 pagesSituação de Aprendizagem Formativa - Sistemas de ManufaturaWallace OliveiraPas encore d'évaluation

- Balanceamento de LinhaDocument6 pagesBalanceamento de Linhaerisson_cPas encore d'évaluation

- Principais Layouts em Unidades ProdutivasDocument5 pagesPrincipais Layouts em Unidades ProdutivasKassia Tonheiro RodriguesPas encore d'évaluation

- Operações EnxutasDocument4 pagesOperações Enxutaselis silvaPas encore d'évaluation

- Resumos Pessoais - OperaçõesDocument8 pagesResumos Pessoais - OperaçõesLuís MartinsPas encore d'évaluation

- Arranjo Físico (Layout)Document30 pagesArranjo Físico (Layout)Vitor Correa da SilvaPas encore d'évaluation

- Situação de Aprendizagem Formativa - Sistemas de ManufaturaDocument21 pagesSituação de Aprendizagem Formativa - Sistemas de ManufaturaWallace OliveiraPas encore d'évaluation

- ADP LayoutDocument82 pagesADP LayoutAlex FonsecaPas encore d'évaluation

- NOVA APRESENTAÇÃO DE PCP 4º Termo para AlunosDocument114 pagesNOVA APRESENTAÇÃO DE PCP 4º Termo para AlunosDK Vegas100% (1)

- Programação, Planejamento e Controle Da ProduçãoDocument12 pagesProgramação, Planejamento e Controle Da ProduçãomarfariasPas encore d'évaluation

- AULA 11 Arranjo FísicoDocument27 pagesAULA 11 Arranjo FísicoRobertoPas encore d'évaluation

- Regra de JohnsonDocument30 pagesRegra de JohnsonestagioPas encore d'évaluation

- Layout de Máquinas e Equipamentos - Blog Manutenção em FocoDocument11 pagesLayout de Máquinas e Equipamentos - Blog Manutenção em FocoadrianoPas encore d'évaluation

- 08 Arranjo FísicoDocument12 pages08 Arranjo FísicoMarcelo Mendes SantucciPas encore d'évaluation

- Rac. LogDocument122 pagesRac. LogMarcelo Mendes SantucciPas encore d'évaluation

- Necessidade de Compras CINA-124 24.06.2020Document2 pagesNecessidade de Compras CINA-124 24.06.2020Marcelo Mendes SantucciPas encore d'évaluation

- MatemáticaDocument245 pagesMatemáticaMarcelo Mendes Santucci0% (1)

- InformáticaDocument313 pagesInformáticaMarcelo Mendes SantucciPas encore d'évaluation

- Curso RXDocument50 pagesCurso RXMarcelo Mendes SantucciPas encore d'évaluation

- (Apresentação Perrotta1 PDFDocument47 pages(Apresentação Perrotta1 PDFMarcelo Mendes SantucciPas encore d'évaluation

- Apostila Perrotta PDFDocument64 pagesApostila Perrotta PDFMarcelo Mendes SantucciPas encore d'évaluation

- ERGONOMIA E ACESSIBILIDADE - Aula 3 - AntopometriaDocument25 pagesERGONOMIA E ACESSIBILIDADE - Aula 3 - AntopometriakristfantiPas encore d'évaluation

- 202212.ead-29782819.06 - Projeto de Experiência - Gestão e Negócios - Pg1438 - Willem Augusto CesarDocument12 pages202212.ead-29782819.06 - Projeto de Experiência - Gestão e Negócios - Pg1438 - Willem Augusto CesarWillem CesarPas encore d'évaluation

- Problema HP 1215Document6 pagesProblema HP 1215Fernando LimaPas encore d'évaluation

- A Ciência e Suas ImplicaçõesDocument22 pagesA Ciência e Suas ImplicaçõesNínive AquinoPas encore d'évaluation

- Ficha de Leitura PedoDocument9 pagesFicha de Leitura PedoDanilo Tadeu FélixPas encore d'évaluation

- FGV 2010 Fiocruz Tecnico em Saude Publica Operacao de Equipamentos de Reproducao Audiovisual ProvaDocument8 pagesFGV 2010 Fiocruz Tecnico em Saude Publica Operacao de Equipamentos de Reproducao Audiovisual ProvaAndré Filipe Assunção SilvaPas encore d'évaluation

- IBRAM AcessibilidadeEmMuseus M6Document7 pagesIBRAM AcessibilidadeEmMuseus M6Murilo GarciasPas encore d'évaluation

- Gabarito - Questões - Genética de Populações - Linkage - Mapas CromossômicosDocument4 pagesGabarito - Questões - Genética de Populações - Linkage - Mapas CromossômicosLaura SacomPas encore d'évaluation

- Tese Aldeia Xisto PDFDocument336 pagesTese Aldeia Xisto PDFFilomena Branco SilvaPas encore d'évaluation

- Cerimônia Do AbraçoDocument3 pagesCerimônia Do AbraçoVinícius Campos De França100% (1)

- Boas Vindas - Orientações IniciaisDocument19 pagesBoas Vindas - Orientações IniciaisLuciano Jose Moreira Junior Ramal 4737Pas encore d'évaluation

- Meu Relatorio de Soja 1Document25 pagesMeu Relatorio de Soja 1Rafael BettaPas encore d'évaluation

- SLIDE IV SOCIO. e Antropologia UrbanaDocument11 pagesSLIDE IV SOCIO. e Antropologia UrbanaMLu DscPas encore d'évaluation

- Controle Interno e Externo Da Gestao Publica PDFDocument94 pagesControle Interno e Externo Da Gestao Publica PDFFernandoPas encore d'évaluation

- Novo Processo de Entrega de Obras - Melnick EvenDocument11 pagesNovo Processo de Entrega de Obras - Melnick EvenAdair Nunes JuniorPas encore d'évaluation

- A Hora Do Direito Dos AnimaisDocument377 pagesA Hora Do Direito Dos AnimaisBárbara Brito0% (1)

- Citação direta-WPS OfficeDocument2 pagesCitação direta-WPS OfficeFernando Ribeiro JúniorPas encore d'évaluation

- Bracelpa, 2013 - PanoramaDocument29 pagesBracelpa, 2013 - PanoramarosieligomesPas encore d'évaluation

- Biela e ManivelaDocument24 pagesBiela e Manivelagegejfm100% (1)

- II Sessão - 1 Tarefa - A Biblioteca Escolar: Desafios e Oportunidades No Contexto Da MudançaDocument4 pagesII Sessão - 1 Tarefa - A Biblioteca Escolar: Desafios e Oportunidades No Contexto Da MudançaAna Luisa BeiraoPas encore d'évaluation

- Trabalho EmrcDocument6 pagesTrabalho EmrcMimi FilipePas encore d'évaluation

- Caderno de Prova Medicina 10-07-22 Atualizado em 06-07 SEM GABARITODocument25 pagesCaderno de Prova Medicina 10-07-22 Atualizado em 06-07 SEM GABARITOWilliam DiasPas encore d'évaluation

- Pequena Hist Do Marketing MultinivelDocument96 pagesPequena Hist Do Marketing MultinivelJosé Roberto Soares MendesPas encore d'évaluation

- Save For Web StringsDocument30 pagesSave For Web Stringscicero willlison100% (1)

- Planilha Modelo OlistDocument5 pagesPlanilha Modelo OlistAriPas encore d'évaluation

- MD33-M-02 Manual de Abreviaturas, Siglas, Símbolos e Convençoes Cartográficas. 2008Document3 pagesMD33-M-02 Manual de Abreviaturas, Siglas, Símbolos e Convençoes Cartográficas. 2008Frederico BertolPas encore d'évaluation

- Como Desbloquear Seu Xbox 360 SlimDocument21 pagesComo Desbloquear Seu Xbox 360 SlimLuciano Medeiros Delgado MottaPas encore d'évaluation

- Live+002+ +Como+Estudar+Para+o+Concurso+Do+Mapa+Document6 pagesLive+002+ +Como+Estudar+Para+o+Concurso+Do+Mapa+Guilherme FerreiraPas encore d'évaluation

- Formato e Evolução Do Sistema Partidário Do ParáDocument41 pagesFormato e Evolução Do Sistema Partidário Do ParáRosimar AlbuquerquePas encore d'évaluation

- TCC 2009 Soldagem Pinos Por Arco ElétricoDocument59 pagesTCC 2009 Soldagem Pinos Por Arco ElétricoLuiz Carlos RossiniPas encore d'évaluation