Académique Documents

Professionnel Documents

Culture Documents

CNC

Transféré par

Bacilio MartinezTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

CNC

Transféré par

Bacilio MartinezDroits d'auteur :

Formats disponibles

CONTROL

NUMRICO

CONTROL NUMRICO

CONTROL NUMRICO

Tabla de contenido

CONTROL NUMRICO.......................................................................................... 3

TECNOLOGA DEL CONTROL NUMRICO..........................................................5

Anlisis de los sistemas de posicionamiento para el CN..................................8

PRECISIN EN EL POSICIONAMIENTO.............................................................14

PROGRAMACIN DE PIEZAS POR CN..............................................................17

APLICACIONES DEL CONTROL NUMRICO......................................................20

CONTROL NUMRICO

CONTROL NUMRICO

Se consideran varios tipos de sistemas de manufactura que se asocian

comnmente con los procesos de fabricacin y ensamble analizados en los

captulos anteriores. Un sistema de manufactura puede definirse como una

coleccin de equipo integrado y recursos humanos que realizan una o ms

operaciones de procesamiento y/o ensamble sobre un material de trabajo inicial,

una pieza o un conjunto de piezas. El equipo integrado consiste en mquinas de

produccin, manejo de material y dispositivos de posicionamiento y sistemas

computacionales. Los recursos humanos se necesitan a tiempo completo o tiempo

parcial para mantener al equipo en funcionamiento. En la figura 39.1 se muestra la

posicin de los sistemas de manufactura en el sistema de produccin grande.

Como lo indica el diagrama, los sistemas de manufactura se encuentran en la

fbrica y son los que realizan el trabajo de valor agregado sobre la pieza o

producto. Los sistemas de manufactura incluyen tanto sistemas automatizados

como equipo operado en forma manual. La distincin entre las dos categoras no

siempre est clara, porque muchos sistemas de manufactura involucran elementos

de trabajo automatizado y manual (por ejemplo, una mquina herramienta que

funciona en un ciclo de procesamiento semiautomtico pero que en cada ciclo

debe ser cargada y descargada por un trabajador humano).

CONTROL NUMRICO

El control numrico (CN) es una forma de automatizacin programable en la cual

un programa que contiene datos alfanumricos codificados controla las acciones

3

CONTROL NUMRICO

de una parte del equipo. Los datos representan posiciones relativas entre una

cabeza de trabajo y una pieza de trabajo. La cabeza de trabajo representa una

herramienta u otro elemento de procesamiento y la pieza de trabajo es el objeto

que se procesa. El principio operativo del CN es controlar el movimiento de la

cabeza de trabajo en relacin con la pieza de trabajo y la secuencia en la cual se

realizan los movimientos. La primera aplicacin del control numrico fue en el

maquinado (histrica 39.1), y sta es todava un rea de aplicacin importante. En

las figuras 22.26 y 22.27 se muestran mquinas herramienta de CN.

CONTROL NUMRICO

TECNOLOGA DEL CONTROL NUMRICO

En esta seccin se definirn los componentes de un sistema de control numrico y

despus se describir el sistema de eje de coordenadas y los controles de

movimiento.

Componentes de un sistema de CN Un sistema de control numrico tiene tres

componentes bsicos: 1) un programa de piezas, 2) una unidad de control de

mquina y 3) el equipo de procesamiento. El programa de piezas (trmino que se

5

CONTROL NUMRICO

usa comnmente en la tecnologa de mquinas herramienta) es el conjunto

detallado de comandos que va a seguir el equipo de procesamiento. Cada

comando especifica una posicin o movimiento que realizar la cabeza de trabajo

en relacin con el objeto procesado. Una posicin se define mediante sus

coordenadas x-y-z. En las aplicaciones de mquinas herramienta, los detalles

adicionales en el programa de CN incluyen la velocidad de rotacin del eje, la

direccin del eje, la velocidad de alimentacin, las instrucciones de cambio de

herramientas y otros comandos relacionados con la operacin. Durante muchos

aos, los programas de piezas de CN se codificaron en cinta de papel perforada

de una pulgada de ancho, usando un formato estndar que poda interpretar la

unidad de control de la mquina. En la actualidad, en los talleres especializados

modernos, la cinta perforada se ha sustituido por nuevas tecnologas de

almacenamiento. stas incluyen cintas magnticas y transferencia electrnica de

programas de piezas de CN desde una computadora central.

En la tecnologa moderna de CN, la unidad de control de mquina (MCU, por sus

siglas en ingls) es una microcomputadora que almacena el programa y lo ejecuta,

convirtiendo cada comando en acciones mediante el equipo de procesamiento, un

comando a la vez. La MCU est constituida por el hardware y el software. El

hardware est formado por la microcomputadora, los componentes para hacer

interfaz con el equipo de procesamiento y ciertos elementos de control de

retroalimentacin. La MCU tambin incluye un lector de cinta, si los programas se

cargan en la memoria de la computadora desde una cinta perforada. El software

est formado por el software de control del sistema, los algoritmos de clculo y el

software de traduccin que convierten el programa de piezas de CN en un formato

que pueda utilizar la MCU. sta tambin permite editar el programa de piezas, en

caso que ste contenga errores o se requieran cambios en las condiciones del

corte. Debido a que la MCU es una computadora, se usa el trmino control

numrico por computadora (CNC) para diferenciar este tipo de CN de las

tecnologas que le precedieron, las cuales se basaban por completo en

dispositivos electrnicos incorporados.

El equipo de procesamiento realiza una secuencia de pasos para transformar la

pieza de trabajo inicial en una pieza terminada, y funciona bajo el control de la

unidad de control de mquina de acuerdo con el conjunto de instrucciones que

contiene el programa de piezas. En la seccin 39.1.5, se analizarn las diversas

aplicaciones y equipos de procesamiento.

Sistema de coordenadas y control de movimientos en el CN Para especificar las

posiciones en el control numrico se usa un sistema de ejes de coordenadas

estndar. El sistema consiste en los tres ejes lineales (x, y, z) del sistema de

coordenadas cartesianas, adems de tres ejes rotatorios (a, b, c), como se

muestra en la figura 39.2a). Los ejes rotatorios se usan

CONTROL NUMRICO

Para que la pieza de trabajo gire y presente diferentes superficies durante el

maquinado, o para orientar la herramienta o cabeza de trabajo de algn ngulo en

relacin con la pieza. La mayora de los sistemas de CN no requieren los seis

ejes. Los sistemas de control numrico ms sencillos (por ejemplo, los

graficadores, las mquinas para procesar materia prima en prensa, como lminas

metlicas planas y las mquinas de insercin de componentes) son sistemas de

posicionamiento cuyas ubicaciones se definen en un plano x-y. La programacin

de estas mquinas implica especificar una secuencia de coordenadas x-y. En

contraste, algunas mquinas herramienta tienen un control de cinco ejes para dar

forma a configuraciones geomtricas de piezas de trabajo complejas. Por lo

general, estos sistemas incluyen tres ejes lineales y dos rotatorios.

Las coordenadas para un sistema de CN rotatorio se ilustran en la figura 39.2b).

Estos sistemas estn relacionados con operaciones de torneado en tornos de CN.

Aunque el trabajo rota, ste no es uno de los ejes controlados. La trayectoria de

corte de la herramienta de torno en relacin con la pieza de trabajo est definida

en el plano x-z, como se muestra en la figura.

En muchos sistemas de CN, los movimientos relativos entre el elemento de

procesamiento y la pieza de trabajo se obtienen fijando la pieza a una mesa y

despus controlando las posiciones y los movimientos de sta en relacin con la

cabeza de trabajo estacionaria o semiestacionaria. La mayora de las mquinas

herramienta sirve para insertar componentes y se basa en este mtodo de

operacin. En otros sistemas, la pieza de trabajo se mantiene estacionaria y la

cabeza de trabajo se mueve a lo largo de dos o tres ejes. Los cortadores por

flama, las trazadoras o graficadores x-y, y las mquinas de medicin de

coordenadas funcionan de este modo.

Los sistemas de control de movimiento basados en el CN se dividen en dos tipos:

1) de punto a punto y 2) de trayectoria continua. Los sistemas de punto a punto,

tambin llamados sistemas de posicionamiento, mueven la cabeza de trabajo (o la

pieza de trabajo) a una posicin programada, sin considerar la trayectoria que

CONTROL NUMRICO

recorren para llegar a tal lugar. Una vez terminado el movimiento, el cabezal de

sujecin realiza cierta accin de procesamiento en una posicin, tal como el

taladrado o el perforado de un orificio. Por lo tanto, el programa consiste en una

serie de posiciones de puntos en las cuales se realizan las operaciones.

Los sistemas de trayectoria continua proporcionan un dominio continuo y

simultneo de ms de un eje, por lo que controlan la trayectoria que sigue la

herramienta en relacin con la pieza. Esto permite que la herramienta ejecute un

proceso mientras se mueven los ejes y habilita al sistema para generar superficies

angulares, curvas en dos dimensiones o contornos tridimensionales en la pieza de

trabajo. Este esquema de operacin se requiere en mquinas de dibujo,

operaciones de fresado y torneado y corte con flama. En el maquinado, el control

de trayectoria continua tambin recibe el nombre de torneado de contornos.

Otro aspecto del control del movimiento se refiere a las posiciones en el sistema

de coordenadas, las cuales se definen en forma absoluta o incremental. En el

posicionamiento

Absoluto, las posiciones de la cabeza de trabajo siempre se definen respecto al

origen del sistema de coordenadas. En el posicionamiento incremental, la

siguiente disposicin de la cabeza de trabajo se define de acuerdo con la posicin

actual. La diferencia se ilustra en la figura 39.3.

Anlisis de los sistemas de posicionamiento para el CN

La funcin del sistema de posicionamiento es convertir las coordenadas que se

especifican en el programa de piezas del CN en posiciones relativas entre la

herramienta y la pieza de trabajo durante el procesamiento. En la figura 39.4 se

muestra cmo funcionara un sistema de posicionamiento simple. El sistema

consiste en una mesa de trabajo, en la cual la pieza de trabajo est fija. El

propsito de la mesa es mover la parte respecto a una herramienta o cabezal de

sujecin. Para conseguir este propsito la mesa de trabajo se mueve en forma

8

CONTROL NUMRICO

lineal mediante un tornillo gua rotatorio, el cual se controla por medio de un motor

(por ejemplo, un motor de engranes o servomotor). Por cuestiones de simplicidad,

slo se muestra un eje en el diagrama. Para aportar la capacidad de

desplazamiento sobre los ejes x-y, el sistema mostrado se construira encima de

un segundo eje perpendicular al primero. El tornillo gua tiene un cierto paso p,

mm/rosca (in/rosca) o mm/rev (in/rev). Por lo tanto, la mesa se mueve una

distancia igual al paso del tornillo gua con cada revolucin. La velocidad a la que

se mueve la mesa de trabajo, correspondiente a la velocidad de alimentacin en la

operacin de maquinado, se determina mediante la velocidad de rotacin del

tornillo gua.

En los sistemas de CN se utilizan dos tipos bsicos de control de movimientos: a)

de ciclo abierto y b) de ciclo cerrado, como se muestra en la figura 39.5. La

diferencia es que un sistema de ciclo abierto funciona sin verificar la posicin

adecuada para la mesa de trabajo. Un sistema de control de ciclo cerrado usa una

medicin retroalimentada para verificar que la posicin de la mesa de trabajo sea

en verdad la que est especificada en el programa. Los sistemas de ciclo abierto

son menos costosos que los de ciclo cerrado y

CONTROL NUMRICO

Son convenientes donde la fuerza que resiste el movimiento de funcionamiento es

mnima. Los sistemas de ciclo cerrado generalmente se especifican para

mquinas herramienta que ejecutan operaciones de trayectoria continua, como

fresado o torneado, en los cuales las fuerzas de resistencia pueden ser

significativas.

Sistemas de posicionamiento de ciclo abierto Es comn que un sistema de

posicionamiento de ciclo abierto use un motor de engranes para hacer girar el

tornillo gua. En el CN se controla un motor de engranes mediante una serie de

pulsos elctricos que genera la unidad de control de mquina. Cada pulso provoca

que el motor gire una fraccin de una revolucin, llamada ngulo de paso. Los

ngulos de paso permisibles deben satisfacer la relacin:

360

ns

Donde ngulo de paso, grados; y

ns

cantidad de ngulos de paso para el

motor, que debe ser un entero.

El ngulo a travs del cual rota el tornillo gua, suponiendo una relacin uno a uno

entre engranes del motor y el tornillo gua, est dado por:

A=n p

10

CONTROL NUMRICO

Donde A = ngulo de rotacin del tornillo gua, grados;

que recibe el motor; y

n p =cantidad de pulsos

ngulo de paso, definido aqu en grados/pulsos.

Esta ecuacin y las siguientes deben ajustarse para el caso en que una relacin

de engranes sea diferente de 1:1

El movimiento resultante de la mesa como respuesta a la rotacin del tornillo gua

se determina a partir de:

X= (P*A)/360

Donde x = posicin del eje x en relacin con la posicin inicial, mm (in); p paso del

tornillo gua, mm/rev (in/rev); y A/360 = la cantidad de revoluciones (y revoluciones

parciales) del tornillo gua. Si se combinan las dos ecuaciones anteriores y se

hace un reordenamiento, la cantidad de pulsos requeridos para obtener un

incremento especificado de la posicin x en un sistema punto a punto puede

encontrarse mediante:

np =

360X

P

Los pulsos se transmiten a cierta frecuencia, la cual conduce la mesa de trabajo a

una velocidad correspondiente a la velocidad de alimentacin en la direccin del

eje del tornillo gua. La velocidad de rotacin del tornillo gua depende de la

frecuencia del tren de pulsos, como sigue:

N=

60 fp

ns

Donde N =velocidad de rotacin, rev/min; fp = frecuencia del tren de pulsos, Hz

(pulsos/s); y ns = pasos/rev o pulsos/rev. Para una tabla de dos ejes con un control

de trayectoria continuo, las velocidades relativas de los ejes se coordinan para

obtener la direccin de viaje deseada.

La velocidad de viaje en la mesa, en la direccin del eje del tornillo gua, se

determina mediante la velocidad de rotacin del siguiente modo:

v t =f r=N p

donde vt =velocidad de viaje de la mesa, mm/min (in/min); fr= velocidad de

alimentacin en la mesa, mm/min (in/min); N = velocidad de rotacin segn se

define en la ecuacin anterior, rev/min; y p =paso del tornillo gua, mm/rev (in/rev).

La frecuencia requerida del tren de pulsos para controlar la mesa a una velocidad

de alimentacin especificada se obtiene mediante una combinacin de las

ecuaciones (39.5) y (39.6) y un reordenamiento para despejar

11

CONTROL NUMRICO

EJEMPLO 39.1

Posicionamiento de ciclo abierto con CN

Un motor de engranes tiene 150 ngulos de paso. Su flecha de salida est

acoplada directamente a un tornillo gua con un paso 5.0 mm. Un tornillo gua

conduce la mesa de trabajo de un sistema de posicionamiento. La mesa debe

moverse una distancia de 75.0 mm desde su posicin actual a una velocidad de

viaje de 400 mm/min. Determine a) cuntos puntos se requieren para mover la

mesa a la distancia especificada y b) la velocidad del motor y la razn de pulsos

requeridos para alcanzar la velocidad deseada en la mesa.

Solucin: a) Al reordenar la ecuacin 39.3 para encontrar el ngulo A

correspondiente a una distancia x = 75.0 mm,

Sistemas de posicionamiento de ciclo cerrado Los sistemas de control numrico

de ciclo cerrado, figura 39.5b), usan servomotores y mediciones de

retroalimentacin para asegurar que se obtiene la posicin deseada. Un sensor de

retroalimentacin comn en el control numrico (y tambin en robots industriales)

es el codificador ptico, que se ilustra en la figura 39.6. El codificador ptico

consiste en una fuente de luz, un fotodetector y

12

CONTROL NUMRICO

Un disco que contiene una serie de ranuras a travs de las cuales destella la

fuente de luz para activar el fotodetector. Este disco se conecta, ya sea

directamente o mediante un tren de engranaje, a una flecha rotatoria cuya posicin

y velocidad angulares se medirn. Conforme gira la flecha, las ranuras provocan

que la fotocelda capte la fuente de luz como una serie de destellos, los cuales se

convierten en una serie equivalente de pulsos elctricos. Si se cuentan los pulsos

y se calcula la frecuencia del tren de pulsos, puede determinarse la posicin y la

velocidad de la mesa de trabajo.

Las ecuaciones que describen el funcionamiento de un sistema de

posicionamiento de ciclo cerrado son similares a las de un sistema de ciclo

abierto. En el codificador ptico bsico, el ngulo entre las ranuras del disco debe

cumplir el siguiente requerimiento:

=

360

ns

Donde a = ngulo entre ranuras, grados/ranura; ns = cantidad de ranuras en el

disco, ranuras/rev; y 360 =grados/rev. Para cierta rotacin angular de la flecha, el

codificador detecta una cantidad de pulsos que est dada por

np=A /

Donde np =cuenta de pulsos; A = ngulo de rotacin, grados; y a = ngulo entre

ranuras, grados/pulsos. El conteo de pulsos puede usarse para determinar la

posicin lineal del eje x de la mesa de trabajo, mediante la factorizacin del paso

del tornillo gua. Por lo tanto,

x=

pnp

ns

De manera similar, la velocidad de alimentacin a la cual se mueve la mesa de

trabajo se obtiene a partir de la frecuencia del tren de pulsos:

13

CONTROL NUMRICO

fr=

60 p f p

ns

Donde fr = velocidad de alimentacin, mm/min (in/min); p = paso, mm/rev (in/rev);

fp =frecuencia del tren de pulsos, Hz (pulsos/s); ns = cantidad de ranuras en el

disco codificador, pulsos/rev; y 60 es el factor para convertir los segundos a

minutos.

La serie de pulsos que genera el codificador se compara con la posicin de

coordenadas y la velocidad de alimentacin especificadas en el programa de

piezas; la unidad de control de mquina usa la diferencia para conducir un

servomotor, que a su vez controla la mesa de trabajo. Se usa un convertidor digital

a analgico (DAC, por sus siglas en ingls) para transformar las seales digitales

que usa la MCU a una seal analgica continua, para

Operar el motor conductor. Los sistemas de CN de ciclo cerrado, del tipo descrito

aqu, son apropiados cuando hay una fuerza de resistencia al movimiento de la

mesa. La mayora de las operaciones de mquinas herramienta de corte de

metales pertenecen a esta categora, en particular las que implican un control de

trayectoria continua, como el fresado y el torneado.

Las ecuaciones anteriores suponen una relacin de engranes 1:1. Para otras

relaciones de engranes, deben hacerse ajustes en el clculo, como se muestra en

el siguiente ejemplo.

EJEMPLO 39.2

Posicionamiento de ciclo cerrado con control numrico

Este sistema consiste en un servomotor, un tornillo gua y un codificador ptico

que conduce una mesa de trabajo con CN. El tornillo gua tiene un paso de 5.00

mm y est acoplado a la flecha del motor con una relacin de engranes de 4:1

(cuatro giros del motor por un giro del tornillo gua). El codificador ptico genera

150 pulsos/rev del tornillo gua. La mesa fue programada para moverse una

distancia de 75.0 mm, a una velocidad de alimentacin = 400 mm/min. Determine

a) cuntos pulsos recibe el sistema de control para verificar que la mesa se ha

movido exactamente 75.0 mm; y b) la razn de pulsos y

c) la velocidad del motor que corresponde a la velocidad de alimentacin

especificada.

14

CONTROL NUMRICO

Observe que la cuenta de pulsos y la razn de pulsos tienen los mismos valores

numricos que en el ejemplo 39.1, puesto que el codificador est conectado al

tornillo gua. Sin embargo, debido a que el servomotor gira cuatro veces por cada

rotacin del tornillo gua, la velocidad del motor es cuatro veces el valor anterior

del motor de engranes.

PRECISIN EN EL POSICIONAMIENTO

Tres medidas de precisin crticas en el posicionamiento son: la resolucin de

control, la exactitud y la capacidad de repeticin (repetibilidad). Estos trminos se

explican con mayor facilidad considerando un eje nico del sistema de posicin.

La resolucin de control se refiere a la capacidad del sistema para dividir el rango

total del movimiento del eje en puntos estrechamente espaciados que pueden ser

distinguidos por la unidad de control. La resolucin de control se define como la

distancia que separa dos puntos de control adyacentes en el movimiento del eje.

En ocasiones, los puntos de control se denominan puntos direccionables porque

son posiciones a lo largo del eje, hacia los cuales puede dirigirse especficamente

la mesa de trabajo. Es deseable que la resolucin de control sea la ms pequea

posible. Esto depende de las limitaciones impuestas por 1) los componentes

electromecnicos del sistema de posicionamiento y/o 2) la cantidad de bits que

usa el controlador para definir la posicin de las coordenadas del eje.

Los factores electromecnicos que limitan la resolucin incluyen el paso del tornillo

gua, la relacin de engranes en el sistema conductor y el ngulo de paso en el

motor de engranes (para un sistema de ciclo abierto) o el ngulo entre las ranuras

en un disco codificador (para un sistema de ciclo cerrado). Juntos, estos factores

determinan una resolucin de control, que es la distancia mnima que puede

moverse la mesa de trabajo. Por ejemplo, la resolucin de control para un sistema

15

CONTROL NUMRICO

de ciclo abierto que se conduce mediante un motor de engranes con una relacin

de engranes 1:1 entre el eje del motor y el tornillo gua est dada por

C R 1=

p

ns

Donde CR1 = resolucin de control de los componentes electromecnicos, en mm

(in); p = paso del tornillo gua, en mm/rev (in/rev); y ns = cantidad de pasos/rev.

Puede desarrollarse una expresin similar para un sistema de posicionamiento de

ciclo cerrado.

Aunque no es comn en la tecnologa computacional moderna, el segundo factor

posible que limita la resolucin de control es la cantidad de bits que definen el

valor de coordenadas del eje. Por ejemplo, la capacidad de almacenamiento de

bits del controlador puede imponer esta limitacin. Si B = el nmero de bits en el

registro de almacenamiento para el eje, el nmero de puntos de control entre los

B

que puede dividirse el rango del eje = 2 . Suponiendo que los puntos de control

estn separados por distancias iguales dentro del rango, entonces

C R 2=

L

2 1

B

Donde CR2 = resolucin de control del sistema de control de la computadora, mm

(in); y L = rango del eje, mm (in). La resolucin del control del sistema de

posicionamiento es el mximo de los dos valores; esto es,

CR = Mx{CR1, CR2}

Por lo general, resulta conveniente que CR2 CR1, lo que significa que el sistema

electromecnico es el factor limitante en la resolucin de control.

Cuando un sistema de posicionamiento se dirige para mover la mesa de trabajo a

un punto de control determinado, la capacidad del sistema para moverse a tal

punto estar limitada por errores mecnicos. stos se deben a diversas

imprecisiones e imperfecciones en el sistema mecnico, como una holgura entre

el tornillo gua y la mesa de trabajo, un retroceso en los engranes y una desviacin

de los componentes de la mquina. Es til suponer que los errores forman una

distribucin estadstica alrededor del punto de control que es la distribucin neutral

normal con una media =0. Si adems se supone que la desviacin estndar de la

distribucin es constante sobre el rango de los ejes que se consideran, casi todos

los errores mecnicos (99.74%) estn dentro de las =3 desviaciones estndar del

punto de control. Esto se muestra en la figura 39.7 para una parte del rango del

eje que incluye tres puntos de control.

16

CONTROL NUMRICO

Dadas estas definiciones de resolucin de control y distribucin de errores

mecnicos, ahora se considerar la exactitud y la repetibilidad. La exactitud se

define en el peor

De los escenarios, en el cual el punto objetivo se encuentra exactamente entre

dos puntos de control adyacentes. Como el sistema slo puede moverse a uno u

otro de los puntos de control, habr un error en la posicin final de la mesa de

trabajo. Si el objetivo estuviera ms cerca de uno de los puntos de control, la mesa

se movera al punto ms cercano y el error sera ms pequeo. Resulta apropiado

definir la exactitud en el peor de los casos. La exactitud, de cualquier eje en un

sistema de posicionamiento es el mximo error posible que puede ocurrir entre el

punto objetivo deseado y la posicin real que toma el sistema; expresado en forma

de ecuacin:

Exactitud = 0.5CR + 3

Donde CR =resolucin de control, mm (in); y

= desviacin estndar de la

distribucin de error, mm (in).

La repetibilidad se refiere a la capacidad que posee un sistema de

posicionamiento para regresar a un punto de control determinado que se ha

programado antes. Esta capacidad se mide en trminos de los errores de posicin

encontrados cuando el sistema intenta colocarse en un punto de control. Los

errores de posicin son una manifestacin de los errores mecnicos del sistema

de posicionamiento, los cuales se definen mediante una distribucin normal

supuesta, como se describi antes. Por lo tanto, la repetibilidad de cualquier eje de

un sistema de posicionamiento se define como el rango de errores mecnicos

asociados con el eje; esto se reduce a

Repetibilidad = 3

EJEMPLO 39.3

Resolucin de control, exactitud y repetibilidad

17

CONTROL NUMRICO

Si se hace referencia al ejemplo 39.1, las imprecisiones mecnicas en el sistema

de posicionamiento de ciclo abierto se describen mediante una distribucin normal

cuya desviacin estndar =0.005 mm. El rango del eje de la mesa de trabajo es de

550 mm, y hay 16 bits en el registro binario que usa el controlador digital para

almacenar la posicin programada. Determine a) la resolucin de control, b) la

exactitud y c) la repetibilidad para el sistema de posicionamiento.

PROGRAMACIN DE PIEZAS POR CN

En las aplicaciones de las mquinas herramienta, la tarea de programar el sistema

se denomina programacin de piezas por control numrico, debido a que el

programa se prepara para una pieza determinada. Por lo general, lo realiza

alguien familiarizado tanto con el proceso de trabajo con metales como con el

procedimiento de programacin para el equipo particular de la planta. Es posible

que se usen otros trminos para la programacin de otros procesos, pero los

principios son similares y se requiere que una persona capacitada prepare el

programa. En la actualidad, los sistemas de computadora se usan ampliamente

para preparar programas de CN.

La programacin de piezas requiere que el programador defina los puntos, las

lneas y las superficies de la pieza de trabajo en el sistema del eje y que, adems,

controle el

Movimiento de la herramienta de corte en relacin con estas caractersticas de

pieza definidas. Entre las tcnicas de programacin de partes, las ms

importantes son: 1) la programacin manual de piezas, 2) la programacin de

piezas asistida por computadora, 3) la programacin de piezas asistida por

CAD/CAM y 4) el ingreso manual de datos.

Programacin manual de piezas Para los trabajos de maquinado sencillos punto

por punto, tales como operaciones de taladrado, con frecuencia la programacin

manual es el mtodo ms fcil y econmico. La programacin manual de piezas

18

CONTROL NUMRICO

usa datos numricos bsicos y cdigos alfanumricos especiales para definir los

pasos en el proceso. Por ejemplo, para realizar una operacin de taladrado se

introduce un comando del siguiente tipo:

n010x70.0 y85.5 fl75 s500

Cada palabra en el enunciado especifica un detalle en la operacin de taladrado.

La palabra n (n010) es simplemente un nmero de secuencia para el enunciado.

Las palabras x y y indican las posiciones de coordenadas (x = 70.0 mm y y = 85.5

mm). Las palabras f y s especifican la velocidad de alimentacin y la velocidad de

giro que se van a usar en la operacin de taladrado (velocidad de alimentacin =

175 mm/min y velocidad de giro = 500 rev/min)). El programa de piezas con CN

completo consta de una secuencia de enunciados similares al comando anterior

Programacin de piezas asistida por computadora La programacin de piezas

asistida por computadora implica el uso de un lenguaje de programacin de alto

nivel. Est diseado para la programacin de trabajos ms complejos que la

programacin manual. El primer lenguaje de programacin de piezas fue la de

herramientas programadas automticamente (APT, por sus siglas en ingls),

creado como una extensin de la investigacin original de mquinas herramienta

por CN que se us por primera vez en produccin alrededor de 1960.

En la APT la tarea de programacin de piezas se divide en dos pasos: 1) definicin

de una configuracin geomtrica de pieza y 2) especificacin de la trayectoria de

la herramienta y la secuencia de operacin. En el paso 1, el programador define la

configuracin geomtrica de la pieza de trabajo mediante elementos bsicos de

geometra, como puntos, lneas, planos, crculos y cilindros. Estos elementos se

definen usando enunciados de geometra de la APT, como:

P1 = POINT/25.0, 150.0

P1 es un punto definido en el plano x-y que se localiza en x = 25 mm y en y = 150

mm. L1 es una lnea que va a travs de los puntos P1 y P2. Se usan enunciados

similares para definir crculos, cilindros y otros elementos geomtricos. La mayora

de las formas de la pieza de trabajo se describen usando enunciados como stos

para especificar sus superficies, esquinas, bordes y posiciones de orificio. L1 =

LINE/P1, P2

La especificacin de una trayectoria de herramienta se realiza con enunciados de

movimiento de APT. Un enunciado comn para una operacin de punto a punto es

GOTO/P1

Esto dirige a la herramienta para que se mueva de su posicin actual a una

posicin definida mediante P1, donde P1 se ha definido mediante un enunciado

previo de geometra de APT. Los comandos de movimiento de trayectoria continua

19

CONTROL NUMRICO

usan elementos de geometra como lneas, crculos y planos. Por ejemplo,

considere el comando

GORGT/L3, PAST, L4

El enunciado dirige a la herramienta para que vaya a la derecha (GORGT) a lo

largo de la lnea L3 hasta que se coloque justo despus de la lnea L4 (por

supuesto, L4 debe ser una lnea que intersecte a L3).

Se usan enunciados APT adicionales para definir los parmetros de operacin,

como velocidades de alimentacin, velocidades de giro, tamaos de herramientas

y tolerancias. Cuando se termina, el programador introduce el programa APT a la

computadora; durante el procesamiento se generan enunciados de bajo nivel

(similares a los que se preparan en la programacin manual de piezas) para que

los use una mquina herramienta particular.

Programacin de piezas asistida por sistemas CAD/CAM El uso de estos sistemas

lleva a la programacin de piezas asistida por computadora un paso adelante,

usando un sistema grfico computarizado CAD/CAM que interacta con el

programador conforme se prepara el programa de piezas. En el uso convencional

de la APT se escribe un programa completo y despus se introduce en la

computadora para su procesamiento. Muchos errores de programacin no se

detectan sino hasta el procesamiento en la computadora. Cuando se usa un

sistema CAD/CAM, el programador recibe una verificacin visual inmediata

conforme introduce cada enunciado para determinar si es correcto. Cuando el

programador introduce la configuracin geomtrica de piezas, el elemento se

despliega grficamente en el monitor. Conforme el programador disea la

trayectoria de una herramienta, ve exactamente cmo desplazarn los comandos

de movimiento a la herramienta, en relacin con la pieza. Los errores se corrigen

de inmediato y no despus de escribir el programa completo.

La interaccin entre el programador y el sistema de programacin es un beneficio

significativo de la programacin asistida por CAD/CAM. Hay otros beneficios

importantes al usar CAD/CAM en la programacin de piezas por CN. Primero, el

diseo del producto y sus componentes puede obtenerse en un sistema

CAD/CAM. El programador de control numrico recupera la base de datos de

diseo resultante, incluida la definicin geomtrica de cada pieza, para usarla

como la configuracin geomtrica inicial para la programacin de piezas. Esta

recuperacin ahorra un tiempo valioso en comparacin con la reconstruccin de la

pieza desde cero, usando enunciados de geometra de la APT.

Segundo, existen rutinas especiales de software disponibles comercialmente para

la programacin de piezas mediante sistemas CAD/CAM, que automatizan

algunas secciones de la herramienta y generan trayectorias de una ruta, tales

como un perfilado por fresado en la superficie de un pieza, el fresado de una

cavidad dentro de la superficie de una pieza, la elaboracin de contornos en

20

CONTROL NUMRICO

superficies y ciertas operaciones punto a punto. El programador de pieza solicita

estas rutinas como comandos especiales macro. Su uso produce ahorros

significativos en el tiempo y esfuerzo de programacin.

Ingreso manual de datos El ingreso manual de datos (MDI, por sus siglas en

ingls) es un mtodo en el cual un operador de mquina introduce el programa de

piezas en la fbrica. El mtodo usa una pantalla CRT con capacidad de imgenes

en los controles de la mquina herramienta. Los enunciados de programacin de

piezas por CN se introducen mediante un procedimiento controlado con mens

que requiere una capacitacin mnima del operador de la mquina herramienta.

Debido a que la programacin de piezas est simplificada y no requiere personal

especial en la programacin de piezas con CN, el MDI es una forma adecuada

para que los talleres especializados instrumenten econmicamente el control

numrico en sus operaciones.

APLICACIONES DEL CONTROL NUMRICO

El maquinado es un rea importante de aplicacin para el control numrico, pero

el principio de operacin del CN tambin se aplica a otras actividades. En muchos

procesos industriales, debe controlarse la posicin de una cabeza de trabajo de

acuerdo con la pieza o producto en los que se trabaja. Las aplicaciones se dividen

en dos categoras: 1) aplicaciones de mquinas herramienta y 2) aplicaciones que

no son de mquinas herramienta. Debe sealarse que no todas las aplicaciones

se identifican con el nombre de control numrico en sus respectivas industrias.

En la categora de mquinas herramienta, el control numrico se usa ampliamente

para operaciones de maquinado, tales como el torneado, el taladrado y el fresado

(secciones 22.1, 22.2 y 22.3, respectivamente). El uso del CN en estos procesos

ha motivado el desarrollo de mquinas herramientas altamente automatizadas,

llamadas centros de maquinado, las cuales cambian sus propias herramientas de

corte para realizar diversas operaciones de maquinado bajo un programa de CN.

Adems del maquinado, otras mquinas herramienta controladas numricamente

son: 1) mquinas para esmerilado ,2) mquinas para procesamiento en prensa de

lminas metlicas, 3) mquinas para doblado de tubos y 4) procesos de corte

trmico

21

Vous aimerez peut-être aussi

- Unidad 2 Programación CNC (Parte 2)Document13 pagesUnidad 2 Programación CNC (Parte 2)Samanta AranaPas encore d'évaluation

- Resumen Control Numerico y Robotica IndustrialDocument2 pagesResumen Control Numerico y Robotica IndustrialDavid Hill50% (2)

- Resumen Control Numerico y Robotica Insutrial, Hercilia CabreraDocument9 pagesResumen Control Numerico y Robotica Insutrial, Hercilia CabreraHERCILIA EUNICE CABRERA DIVASPas encore d'évaluation

- Principio de FuncionamientoDocument2 pagesPrincipio de FuncionamientoBRAYAN ESTEVEZPas encore d'évaluation

- Cad Cam Control NumericoDocument17 pagesCad Cam Control NumericoJuan GimenezPas encore d'évaluation

- El Control Numérico o Control Decimal NuméricoDocument3 pagesEl Control Numérico o Control Decimal NuméricoLuis NavaPas encore d'évaluation

- Informe - Centro de Mecanizado CNCDocument6 pagesInforme - Centro de Mecanizado CNCRafael ChaparroPas encore d'évaluation

- Tutorial de Programación de CNCDocument19 pagesTutorial de Programación de CNCJulia GomezPas encore d'évaluation

- CNC controla movimientos fabricaciónDocument7 pagesCNC controla movimientos fabricaciónEsk SosaPas encore d'évaluation

- Clasificación de Los Tipos de Control Numérico - Equipo 2 (Hernandez, Aviles, Medina, Tzab)Document6 pagesClasificación de Los Tipos de Control Numérico - Equipo 2 (Hernandez, Aviles, Medina, Tzab)Rafael Hernandez GuerreroPas encore d'évaluation

- Control Numerico ComputarizadoDocument14 pagesControl Numerico ComputarizadoCesar Emilio AguilarPas encore d'évaluation

- Presentación Manufactura CNC 232604Document36 pagesPresentación Manufactura CNC 232604Susy FgPas encore d'évaluation

- Principios básicos de CNCDocument15 pagesPrincipios básicos de CNCJesus Perez Perez100% (1)

- Procesos de Manufactura Con CNCDocument9 pagesProcesos de Manufactura Con CNCRoberto Magaña GarciaPas encore d'évaluation

- Control NumericoDocument11 pagesControl NumericoJORGE ENRIQUE GUTIERREZ ROLDANPas encore d'évaluation

- Tarea 1Document17 pagesTarea 1Luis VazquezPas encore d'évaluation

- CNCDocument7 pagesCNCjhimbo12Pas encore d'évaluation

- Cap 7Document139 pagesCap 7Areli MuñozPas encore d'évaluation

- Control Numerico Computarizado (CNC) .Document21 pagesControl Numerico Computarizado (CNC) .Alexis Millan0% (1)

- Control Numero Computarizado (CNC)Document4 pagesControl Numero Computarizado (CNC)santiago100% (1)

- Resumen Unidad 1 ControlDocument10 pagesResumen Unidad 1 Control007skyline001100% (1)

- Optativa 1Document5 pagesOptativa 1Jose Reyes Olvera baezaPas encore d'évaluation

- Gustavo CNCDocument10 pagesGustavo CNCremixscitoPas encore d'évaluation

- Control Numérico Computarizado e Impresora 3dDocument14 pagesControl Numérico Computarizado e Impresora 3dAndres PatiñoPas encore d'évaluation

- Control Numérico Unidad 3Document18 pagesControl Numérico Unidad 3Luis GuerreroPas encore d'évaluation

- Man 8055m ExaDocument11 pagesMan 8055m ExaEdgardo BadanoPas encore d'évaluation

- CNC y CodigosDocument10 pagesCNC y CodigosJose CurielPas encore d'évaluation

- Funciones de Interpolacion CNCDocument9 pagesFunciones de Interpolacion CNCjosuerichardriveraparedesPas encore d'évaluation

- Resumen Ejecutivo CNCDocument3 pagesResumen Ejecutivo CNCdaf1830Pas encore d'évaluation

- Manufactura Asistida Por ComputadoraDocument11 pagesManufactura Asistida Por ComputadoranestorPas encore d'évaluation

- Control NuméricoDocument28 pagesControl NuméricoPOLLO12394% (17)

- Control Numérico Por Computador1Document2 pagesControl Numérico Por Computador1Pedro DíazPas encore d'évaluation

- Control numérico y robótica industrialDocument2 pagesControl numérico y robótica industrialAlexPas encore d'évaluation

- Manual Centro de Maquinado CNCDocument49 pagesManual Centro de Maquinado CNCRaquel GonzalezPas encore d'évaluation

- Unidad 3 Programacion CNCDocument158 pagesUnidad 3 Programacion CNCgusuarzhdzPas encore d'évaluation

- Control numérico: fundamentos y programaciónDocument62 pagesControl numérico: fundamentos y programaciónedprezPas encore d'évaluation

- Manual Centro de Maquinado CNC (1.3) PDFDocument49 pagesManual Centro de Maquinado CNC (1.3) PDFJuan Blancas100% (1)

- Manual de Fresadora de CNC Triac FapucDocument39 pagesManual de Fresadora de CNC Triac FapucJOCOVI1987Pas encore d'évaluation

- Maquinas Herramientas CNCDocument17 pagesMaquinas Herramientas CNCdavidPas encore d'évaluation

- CNC ReporteDocument17 pagesCNC Reporteernesto9100% (2)

- Centro de Mecanizado CNCDocument99 pagesCentro de Mecanizado CNCJhon CastroPas encore d'évaluation

- Apunte Nuevo Curso CNCDocument31 pagesApunte Nuevo Curso CNCEstevez Corena ExequielPas encore d'évaluation

- Sistemas de control numérico: historia y componentes básicosDocument79 pagesSistemas de control numérico: historia y componentes básicosJavier Paredes AvilaPas encore d'évaluation

- Máquina CNCDocument7 pagesMáquina CNCFernando Javier FrancoPas encore d'évaluation

- Características y Tipos de Sistemas CNCDocument7 pagesCaracterísticas y Tipos de Sistemas CNCNelly ChaconPas encore d'évaluation

- UNIDAD 1 Fundamentos Básicos e Introducción Al CNCDocument38 pagesUNIDAD 1 Fundamentos Básicos e Introducción Al CNCNassim asenPas encore d'évaluation

- Marco TeoricoDocument34 pagesMarco TeoricoFranciscoPas encore d'évaluation

- Introducción Al C NDocument4 pagesIntroducción Al C NElmer Gabriel Chan PechPas encore d'évaluation

- Máquinas CNCDocument5 pagesMáquinas CNCOMAR FERNANDO CARRILLO ALVARADOPas encore d'évaluation

- Practica 2Document27 pagesPractica 2pumakrakerPas encore d'évaluation

- Fase 2 CNC AporteDocument7 pagesFase 2 CNC AporteHarold Favian Diaz LeonisPas encore d'évaluation

- Fresadora CNCDocument20 pagesFresadora CNCVictor Manuel Garcia RamirezPas encore d'évaluation

- Sistemas CAD/CAM y fabricación asistida por ordenadorDocument16 pagesSistemas CAD/CAM y fabricación asistida por ordenadoredgar100% (1)

- Sistema de Coordenadas y Control de MovimientosDocument2 pagesSistema de Coordenadas y Control de MovimientosJorge Canales100% (1)

- Informe CNC (Recuperado)Document21 pagesInforme CNC (Recuperado)Chris RoblesPas encore d'évaluation

- Control Numérico: Ir A La Navegaciónir A La BúsquedaDocument2 pagesControl Numérico: Ir A La Navegaciónir A La BúsquedaJosé Ignacio Aguilar PérezPas encore d'évaluation

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109D'EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Pas encore d'évaluation

- Control de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalD'EverandControl de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalÉvaluation : 5 sur 5 étoiles5/5 (4)

- Especificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209D'EverandEspecificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209Pas encore d'évaluation

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209D'EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209Pas encore d'évaluation

- ValvulasDocument1 pageValvulasBacilio MartinezPas encore d'évaluation

- ValvulasDocument1 pageValvulasBacilio MartinezPas encore d'évaluation

- Costos y PresupuestosDocument209 pagesCostos y PresupuestosDaniel Cab SalazarPas encore d'évaluation

- Norma de CodigosDocument1 pageNorma de CodigosBacilio MartinezPas encore d'évaluation

- Fórmulas Empíricas para Pérdidas en TuberiasDocument9 pagesFórmulas Empíricas para Pérdidas en TuberiasDanilo Portillo PatiñoPas encore d'évaluation

- Sprinter 15Document11 pagesSprinter 15Bacilio MartinezPas encore d'évaluation

- Plastic OsDocument47 pagesPlastic OsCarlos Choton AbantoPas encore d'évaluation

- Cono 1000 X 460 PDFDocument2 pagesCono 1000 X 460 PDFBacilio MartinezPas encore d'évaluation

- 019613Document1 page019613Bacilio MartinezPas encore d'évaluation

- Lista de ProveedoresDocument4 pagesLista de ProveedoresBacilio MartinezPas encore d'évaluation

- CPE Tecsup Trujillo Septiembre - Diciembre 2017Document2 pagesCPE Tecsup Trujillo Septiembre - Diciembre 2017Bacilio MartinezPas encore d'évaluation

- Sheet Metal Parameters AlibreDocument7 pagesSheet Metal Parameters AlibreJohn HenryPas encore d'évaluation

- Sprinter 12Document14 pagesSprinter 12Bacilio MartinezPas encore d'évaluation

- Formato Check List1Document1 pageFormato Check List1Luigi Mendoza JiibajaPas encore d'évaluation

- Sistema Electrohidraulico-Bravo 180s - Full 3000Document13 pagesSistema Electrohidraulico-Bravo 180s - Full 3000Bacilio MartinezPas encore d'évaluation

- Tesis de Grado Anell-AlexDocument208 pagesTesis de Grado Anell-AlexBacilio MartinezPas encore d'évaluation

- Docent eDocument1 pageDocent eBacilio MartinezPas encore d'évaluation

- Escena NDocument1 pageEscena NBacilio MartinezPas encore d'évaluation

- LCH-Procesos laminado acero calienteDocument13 pagesLCH-Procesos laminado acero calienteEdson AbelPas encore d'évaluation

- Constancia de Aprobacion CortezDocument1 pageConstancia de Aprobacion CortezBacilio MartinezPas encore d'évaluation

- Anexo 4Document2 pagesAnexo 4Bacilio MartinezPas encore d'évaluation

- Suspension para GranaleroDocument2 pagesSuspension para GranaleroBacilio MartinezPas encore d'évaluation

- Anexo 3Document2 pagesAnexo 3Bacilio MartinezPas encore d'évaluation

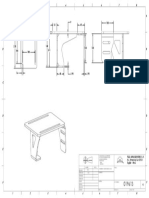

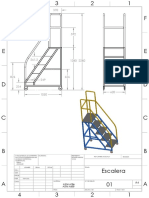

- ESACALERADocument1 pageESACALERABacilio MartinezPas encore d'évaluation

- EsacaleraDocument1 pageEsacaleraBacilio MartinezPas encore d'évaluation

- EsacaleraDocument1 pageEsacaleraBacilio MartinezPas encore d'évaluation

- Fabricacion y Servicios Multiples Uceda SDocument1 pageFabricacion y Servicios Multiples Uceda SBacilio MartinezPas encore d'évaluation

- Autocad y Solidworks LinkbucksDocument3 pagesAutocad y Solidworks LinkbucksJoel VasquezPas encore d'évaluation

- Muelle Tercer EjeDocument10 pagesMuelle Tercer EjeBacilio MartinezPas encore d'évaluation

- Calculo de La PaltaDocument24 pagesCalculo de La PaltaBacilio MartinezPas encore d'évaluation

- CNC 8025 T manuales erroresDocument308 pagesCNC 8025 T manuales erroresFrancisco Lopez NavesPas encore d'évaluation

- CENTRO DE MECANIZADO CNC DMTG VDL-1300 TCDocument3 pagesCENTRO DE MECANIZADO CNC DMTG VDL-1300 TCCotizaciones TalentoPas encore d'évaluation

- Examen Sistemas MecatronicosDocument17 pagesExamen Sistemas MecatronicosLuis Alberto NegretePas encore d'évaluation

- Fabricacion de Un Molde Prototipo para Un Rin de Una Llanta PDFDocument129 pagesFabricacion de Un Molde Prototipo para Un Rin de Una Llanta PDFDIEGO ARMANDO VANEGAS DUQUEPas encore d'évaluation

- Fabricación de Barrenadora PortatilDocument113 pagesFabricación de Barrenadora PortatilAlexander Ching Alvarez100% (2)

- Programación CNC torno FanucDocument127 pagesProgramación CNC torno FanucJimmy Carlos Tone LimaPas encore d'évaluation

- Manual Operaciones 8035-TDocument232 pagesManual Operaciones 8035-TJr' OntthiverosPas encore d'évaluation

- Manual de Usuario Router ASPI Panel OfflineDocument44 pagesManual de Usuario Router ASPI Panel Offlineyonathan guerraPas encore d'évaluation

- Guía de aprendizaje sobre automatización industrial y sus componentesDocument7 pagesGuía de aprendizaje sobre automatización industrial y sus componentesRicardo CondePas encore d'évaluation

- Fernandez Banda Emmanuel TesisDocument24 pagesFernandez Banda Emmanuel TesisGonzalo FernandezPas encore d'évaluation

- Estructura de Un Programa CNCDocument27 pagesEstructura de Un Programa CNCtiburon_asesino4400100% (1)

- Butaca ergonómica estudiantilDocument32 pagesButaca ergonómica estudiantilfrancisco fernandez vazquezPas encore d'évaluation

- Coordenadas CNCDocument19 pagesCoordenadas CNCErick Flores Olivares100% (3)

- Varillas de Bombeo MecánicoDocument8 pagesVarillas de Bombeo MecánicoJuan Simon Soto CastilloPas encore d'évaluation

- Informe TornoDocument12 pagesInforme TornoLuis Fernando LaverdePas encore d'évaluation

- Tecnico Mantenimiento Mecanico de Maquinaria IndustrialDocument26 pagesTecnico Mantenimiento Mecanico de Maquinaria IndustrialMecanizado SenaPas encore d'évaluation

- Historia Del Torno ManufacturaDocument7 pagesHistoria Del Torno ManufacturaIsrael_jasidPas encore d'évaluation

- Perfil Competencia Mantenedor Electronico de Maquinas Herramientas ConvencionalesDocument3 pagesPerfil Competencia Mantenedor Electronico de Maquinas Herramientas ConvencionalesRoberto Vera RamosPas encore d'évaluation

- Tecnología Mecánica Básica 2017278 ProgramaDocument14 pagesTecnología Mecánica Básica 2017278 ProgramaPachajoa FelipePas encore d'évaluation

- Protocolos de Comunicaciones IndustrialesDocument9 pagesProtocolos de Comunicaciones IndustrialesErick Fernando RivasPas encore d'évaluation

- Práctica 2 Puesta A Punto Del Torno ViwaDocument9 pagesPráctica 2 Puesta A Punto Del Torno ViwaJosé Ávila BPas encore d'évaluation

- Cad Cam 3Document7 pagesCad Cam 3Roberto AlemanPas encore d'évaluation

- E01 Interaccion A Pie de Maquina Con Torno CNCDocument12 pagesE01 Interaccion A Pie de Maquina Con Torno CNCNext MillPas encore d'évaluation

- Semana 11 Cam Torno CNC Rosca 2020-20Document66 pagesSemana 11 Cam Torno CNC Rosca 2020-20Jhon TantaleanPas encore d'évaluation

- Insertos para TornoDocument5 pagesInsertos para TornoIsmael Fg100% (1)

- 08 0724 MDocument231 pages08 0724 Mkeeviin224Pas encore d'évaluation

- Códigos CNCDocument4 pagesCódigos CNCAldnoah_LordPas encore d'évaluation

- Tipos de Máquina CNCDocument6 pagesTipos de Máquina CNCDavid James RodriguezPas encore d'évaluation

- Unidad 1 Introduccic3b3n Al Cad Cam CaeDocument13 pagesUnidad 1 Introduccic3b3n Al Cad Cam CaeLuis Fredy Sanchez DiazPas encore d'évaluation