Académique Documents

Professionnel Documents

Culture Documents

Tala DR Adora

Transféré par

Jonathan Medina PeñaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tala DR Adora

Transféré par

Jonathan Medina PeñaDroits d'auteur :

Formats disponibles

Taladradora

Taladro redirige aqu. Para otras acepciones, vase Taladro (desambiguacin).

Taladradora sensitiva de columna.

El taladro es una mquina herramienta donde se mecanizan la mayora de los agujeros que

se hacen a las piezas en los talleres mecnicos. Destacan estas mquinas por la sencillez de

su manejo. Tienen dos movimientos: El de rotacin de labroca que le imprime el motor

elctrico de la mquina a travs de una transmisin por poleas y engranajes, y el

de avance de penetracin de la broca, que puede realizarse de forma manual sensitiva o de

forma automtica, si incorpora transmisin para hacerlo.

Se llama taladrar a la operacin de mecanizado que tiene por objeto producir agujeros

cilndricos en una pieza cualquiera, utilizando como herramienta una broca. La operacin de

taladrar se puede hacer con un taladro porttil, con una mquina taladradora, en un torno, en

una fresadora, en un centro de mecanizado CNC o en una mandrinadora.

De todos los procesos de mecanizado, el taladrado es considerado como uno de los procesos

ms importantes debido a su amplio uso y facilidad de realizacin, puesto que es una de las

operaciones de mecanizado ms sencillas de realizar y que se hace necesario en la mayora

de componentes que se fabrican.

Las taladradoras descritas en este artculo, se refieren bsicamente a las utilizadas en

las industrias metalrgicas para elmecanizado de metales, otros tipos de taladradoras

empleadas en la cimentacin de edificios y obras pblicas as como ensondeos

mineros tienen otras caractersticas muy diferentes y sern objeto de otros artculos

especficos.

ndice

[ocultar]

1 Historia

1.1 Siglo XIX

1.2 Siglo XX

2 Proceso de taladrado

o

2.1 Produccin de agujeros

3 Parmetros de corte del taladrado

3.1 Velocidad de corte

3.2 Velocidad de rotacin de la broca

3.3 Velocidad de avance

3.4 Tiempo de mecanizado

3.5 Fuerza especfica de corte

3.6 Potencia de corte

4 Centros de mecanizado CNC

5 Gestin econmica del taladrado

6 Tipos de taladros

7 Caractersticas tcnicas de las brocas

o

7.1 Elementos constituyentes de una broca

7.2 Caractersticas de las brocas de metal duro

8 Accesorios de las taladradoras

o

8.1 Portabrocas

8.2 Mordaza

8.3 Pinzas de apriete cnicas

8.4 Granete

8.5 Plantillas de taladrado

8.6 Afiladora de brocas

9 Control de viruta y fluido refrigerante

10 Normas de seguridad en el taladrado

11 Perfil profesional de los operarios de taladradoras

12 Vase tambin

13 Referencias

14 Bibliografa

15 Enlaces externos

Historia[editar]

Taladro de mano o berbiqu.

Ya en el Paleoltico Superior los humanos taladraban conchas de moluscos con fines

ornamentales. Se han hallado conchas perforadas de entre 70.000 y 120.000 aos de

antigedad en frica y Oriente Prximo, atribuidas al Homo sapiens. En Europa unos restos

similares datados de hace 50.000 aos muestran que tambin el Hombre de

Neandertal conoca la tcnica del taladrado.1

Taladrar requiere imprimir un movimiento de rotacin a la herramienta. El procedimiento ms

antiguo que se conoce para ello es el denominado "arco de violn", que proporciona una

rotacin alternativa.2 Un bajorrelieve egipcio del ao 2700 a.C. muestra una herramienta para

taladrar piedra accionada de otra manera, mediante un mango. 3

A finales de la Edad Media est documentado el uso de taladradoras manuales

llamadas berbiqus.2

Siglo XIX[editar]

Hitos principales:

1838: primer taladro de sobremesa hecho enteramente de metal (James

Nasmyth).2 En Espaa es posible encontrar un taladro original de James Nasmyth en el

Museo de la Siderurgia y la Minera de Castilla y Len en Sabero, provincia de Len. Este

taladro se ubic en la Ferrera de San Blas de Sabero, fbrica de hierro perteneciente a la

Sociedad Palentina-Leonesa de Minas.

1850: taladro de columna con transmisin a correa y engranajes cnicos (Joseph

Whitworth).2

1851: primer taladro radial (Sharp, Roberts & Co).3

1860: invencin de la broca helicoidal por Martignon, que reemplaza rpidamente a las

brocas en punta de lanza utilizadas hasta entonces.2

1898: invencin del acero rpido, que permite aumentar significativamente la velocidad

de taladrado.2

Siglo XX[editar]

Las tecnologas desarrolladas durante la Revolucin Industrial se fueron aplicando a las

taladradoras, que de esta manera fueron pasando a ser accionadaselctricamente y a ser

cada vez ms precisas gracias a la metrologa y ms productivas gracias a nuevos materiales

como el carburo de silicio o el carburo de tungsteno.2 Sin embargo, en su arquitectura las

mquinas se conservaron casi sin cambios las formas que haban sido puestas a punto a lo

largo del siglo XIX.2

La aparicin del control numrico a partir de los aos 1950 y sobre todo del control numrico

por computadora a partir de los 1970 revolucion las mquinas-herramienta en general y las

taladradoras en particular. La microelectrnica permiti integrar las taladradoras con otras

mquinas-herramienta como tornos omandrinadoras para formar "centros de mecanizado"

polivalentes gestionados por ordenador.2

Proceso de taladrado[editar]

El taladrado es un trmino que cubre todos los mtodos para producir agujeros cilndricos en

una pieza con herramientas de arranque de viruta. Adems del taladrado de agujeros cortos y

largos, tambin cubre el trepanado y los mecanizados posteriores tales

como escariado, mandrinado, roscado y brochado. La diferencia entre taladrado corto

y taladrado profundo es que el taladrado profundo es una tcnica especfica diferente que se

utiliza para mecanizar agujeros donde su longitud es varias veces ms larga (8-9) que

su dimetro.

Con el desarrollo de brocas modernas el proceso de taladrado ha cambiado de manera

drstica, porque con las brocas modernas se consigue que un taladro macizo de dimetro

grande se pueda realizar en una sola operacin, sin necesidad de un agujero previo, ni de

agujero gua, y que la calidad del mecanizado y exactitud del agujero evite la operacin

posterior de escariado.

Taladro columna antiguo.

Como todo proceso de mecanizado por arranque de viruta la evacuacin de la misma se torna

crtica cuando el agujero es bastante profundo, por eso el taladrado est restringido segn

sean las caractersticas del mismo. Cuanto mayor sea su profundidad, ms importante es el

control del proceso y la evacuacin de la viruta. 4

Produccin de agujeros[editar]

Los factores principales que caracterizan un agujero desde el punto de vista de su

mecanizado son:

Dimetro

Calidad superficial y tolerancia

Material de la pieza

Material de la broca

Longitud del agujero

Condiciones tecnolgicas del mecanizado

Cantidad de agujeros a producir

Sistema de fijacin de la pieza en el taladro.

Casi la totalidad de agujeros que se realizan en las diferentes taladradoras que existen

guardan relacin con la tornillera en general, es decir la mayora de agujeros taladrados

sirven para incrustar los diferentes tornillos que se utilizan para ensamblar unas piezas con

otras de los mecanismos o mquinas de las que forman parte.

Segn este criterio hay dos tipos de agujeros diferentes los que son pasantes y atraviesan en

su totalidad la pieza y los que son ciegos y solo se introducen una longitud determinada en la

pieza sin llegarla a traspasar, tanto unos como otros pueden ser lisos o pueden ser roscados.

Respecto de los agujeros pasantes que sirven para incrustar tornillos en ellos los hay de

entrada avellanada, para tornillos de cabeza plana, agujeros de dos dimetros para insertar

tornillos allen y agujeros cilndricos de un solo dimetro con la cara superior refrentada para

mejorar el asiento de la arandela y cabeza del tornillo. El dimetro de estos agujeros

corresponde con el dimetro exterior que tenga el tornillo.

Respecto de los agujeros roscados el dimetro de la broca del agujero debe ser la que

corresponda de acuerdo con el tipo de rosca que se utilice y el dimetro nominal del tornillo.

En los tornillos ciegos se debe profundizar ms la broca que la longitud de la rosca por

problema de la viruta del macho de roscar.

Representacin grfica de los agujeros ciegos roscados

Parmetros de corte del taladrado[editar]

Los parmetros de corte fundamentales que hay que considerar en el proceso de taladrado

son los siguientes:

Eleccin del tipo de broca ms adecuado

Sistema de fijacin de la pieza

Velocidad de corte (Vc) de la broca expresada de metros/minuto

Dimetro exterior de la broca u otra herramienta

Revoluciones por minuto (rpm) del husillo portabrocas

Avance en mm/rev, de la broca

Avance en mm/mi de la broca

Profundidad del agujero

Esfuerzos de corte

Tipo de taladradora y accesorios adecuados

Velocidad de corte[editar]

Artculo principal: Velocidad de corte

Se define como velocidad de corte la velocidad lineal de la periferia de la broca u otra

herramienta que se utilice en la taladradora (Escariador, macho de roscar, etc). La velocidad

de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar

el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad

y tipo de broca que se utilice, de la dureza y la maquinabilidad que tenga el material que se

mecanice y de la velocidad de avance empleada. Las limitaciones principales de la mquina

son su gama de velocidades, la potencia de los motores y de la rigidez de la fijacin de la

pieza y de la herramienta.

A partir de la determinacin de la velocidad de corte se puede determinar las revoluciones por

minuto que tendr el husillo portafresas segn la siguiente frmula:

Donde Vc es la velocidad de corte, n es la velocidad de rotacin de la herramienta y Dc es

el dimetro de la herramienta.

La velocidad de corte es el factor principal que determina la duracin de la herramienta.

Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera

el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de

mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las

herramientas para una duracin determinada de la herramienta, por ejemplo, 15 minutos.

En ocasiones, es deseable ajustar la velocidad de corte para una duracin diferente de la

herramienta, para lo cual, los valores de la velocidad de corte se multiplican por un factor

de correccin. La relacin entre este factor de correccin y la duracin de la herramienta

en operacin de corte no es lineal.5

La velocidad de corte excesiva puede dar lugar a:

Desgaste muy rpido del filo de corte de la herramienta.

Deformacin plstica del filo de corte con prdida de tolerancia del mecanizado.

Calidad del mecanizado deficiente.

La velocidad de corte demasiado baja puede dar lugar a:

Formacin de filo de aportacin en la herramienta.

Efecto negativo sobre la evacuacin de viruta.

Baja productividad.

Coste elevado del mecanizado.

Velocidad de rotacin de la broca[editar]

La velocidad de rotacin del husillo portabrocas se expresa habitualmente en revoluciones

por minuto (rpm). En las taladradoras convencionales hay una gama limitada de

velocidades, que dependen de la velocidad de giro del motor principal y del nmero de

velocidades de la caja de cambios de la mquina. En las taladradoras de control

numrico, esta velocidad es controlada con un sistema de realimentacin que

habitualmente utiliza un variador de frecuencia y puede seleccionarse una velocidad

cualquiera dentro de un rango de velocidades, hasta una velocidad mxima.

La velocidad de rotacin de la herramienta es directamente proporcional a la velocidad de

corte y al dimetro de la herramienta.

Velocidad de avance[editar]

Artculo principal: Avance

El avance o velocidad de avance en el taladrado es la velocidad relativa entre la pieza

y la herramienta, es decir, la velocidad con la que progresa el corte. El avance de la

herramienta de corte es un factor muy importante en el proceso de taladrado.

Cada broca puede cortar adecuadamente en un rango de velocidades de avance por

cada revolucin de la herramienta, denominado avance por revolucin (frev). Este

rango depende fundamentalmente del dimetro de la broca, de la profundidad del

agujero, adems del tipo de material de la pieza y de la calidad de la broca. Este

rango de velocidades se determina experimentalmente y se encuentra en los

catlogos de los fabricantes de brocas. Adems esta velocidad est limitada por las

rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del motor

de avance de la mquina. El grosor mximo de viruta en mm es el indicador de

limitacin ms importante para una broca. El filo de corte de las herramientas se

prueba para que tenga un valor determinado entre un mnimo y un mximo de grosor

de la viruta.

La velocidad de avance es el producto del avance por revolucin por la velocidad de

rotacin de la herramienta.

Al igual que con la velocidad de rotacin de la herramienta, en las taladradoras

convencionales la velocidad de avance se selecciona de una gama de

velocidades disponibles, mientras que las taladradoras de control numrico

pueden trabajar con cualquier velocidad de avance hasta la mxima velocidad de

avance de la mquina.

Efectos de la velocidad de avance

Decisiva para la formacin de viruta

Afecta al consumo de potencia

Contribuye a la tensin mecnica y trmica

La elevada velocidad de avance da lugar a:

Buen control de viruta

Menor tiempo de corte

Menor desgaste de la herramienta

Riesgo ms alto de rotura de la herramienta

Elevada rugosidad superficial del mecanizado.

La velocidad de avance baja da lugar a:

Viruta ms larga

Mejora de la calidad del mecanizado

Desgaste acelerado de la herramienta

Mayor duracin del tiempo de mecanizado

Mayor coste del mecanizado

Tiempo de mecanizado[editar]

Para poder calcular el tiempo de mecanizado de un taladro hay que tener en

cuenta la longitud de aproximacin y salida de la broca de la pieza que se

mecaniza. La longitud de aproximacin depende del dimetro de la broca.

Fuerza especfica de corte[editar]

La fuerza de corte es un parmetro necesario para poder calcular la potencia

necesaria para efectuar un determinado mecanizado. Este parmetro est en

funcin del avance de la broca , de la velocidad de corte, de la maquinabilidad

del material, de la dureza del material, de las caractersticas de la herramienta

y del espesor medio de la viruta. Todos estos factores se engloban en un

coeficiente denominado Kx. La fuerza especfica de corte se expresa en

N/mm2.6

Potencia de corte[editar]

La potencia de corte Pc necesaria para efectuar determinado mecanizado se

calcula a partir del valor del volumen de arranque de viruta, la fuerza

especfica de corte y del rendimiento que tenga la taladradora. Se expresa en

kilovatios (kW).

Esta fuerza especfica de corte Fc, es una constante que se determina por el

tipo de material que se est mecanizando, geometra de la herramienta,

espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene que

dividirse por un determinado valor () que tiene en cuenta la eficiencia de la

mquina. Este valor es el porcentaje de la potencia del motor que est

disponible en la herramienta puesta en el husillo.

donde

Pc es la potencia de corte (kW)

Ac es el dimetro de la broca (mm)

p es la profundidad de pasada (mm)

f es la velocidad de avance (mm/min)

Fc es la fuerza especfica de corte (N/mm2)

es el rendimiento o la eficiencia de la mquina

Centros de mecanizado CNC[editar]

La instalacin masiva de centros de mecanizado CNC en las industrias

metalrgicas ha supuesto un gran revulsivo en todos los aspectos del

mecanizado tradicional.

Un centro de mecanizado ha unido en una sola mquina y en un solo

proceso tareas que antes se hacan en varias mquinas, taladradoras,

fresadoras, mandrinadoras, etc, y adems efecta los diferentes

mecanizados en unos tiempos mnimos antes impensables debido

principalmente a la robustez de estas mquinas a la velocidad de giro tan

elevada que funciona el husillo y a la calidad extraordinaria de las

diferentes herramientas que se utilizan.

As que un centro de mecanizado incorpora un almacn de herramientas

de diferentes operaciones que se pueden efectuar en las diferentes caras

de las piezas cbicas, con lo que con una sola fijacin y manipulacin de

la pieza se consigue el mecanizado integral de las caras de las piezas,

con lo que el tiempo total de mecanizado y precisin que se consigue

resulta muy valioso desde el punto de vista de los costes de mecanizado,

al conseguir ms rapidez y menos piezas defectuosas.

Gestin econmica del taladrado[editar]

Cuando los ingenieros disean una mquina, un equipo o un utensilio, lo

hacen mediante el acoplamiento de una serie de componentes

de materiales diferentes y que requieren procesos de mecanizado para

conseguir las tolerancias de funcionamiento adecuado.

Bloque motor con muchos agujeros taladrados.

La suma del coste de la materia prima de una pieza, el coste del proceso

de mecanizado y el coste de las piezas fabricadas de forma defectuosa

constituyen el coste total de una pieza. Desde siempre el desarrollo

tecnolgico ha tenido como objetivo conseguir la mxima calidad posible

de los componentes as como el precio ms bajo posible tanto de la

materia prima como de los costes de mecanizado. Para reducir el coste

de taladrado y del mecanizado en general se ha actuado en los siguientes

frentes:

Conseguir materiales cada vez mejor mecanizables, materiales que

una vez mecanizados en blando son endurecidos mediante

tratamientos trmicos que mejoran de forma muy sensible sus

prestaciones mecnicas de dureza y resistencia principalmente.

Conseguir herramientas de mecanizado de una calidad extraordinaria

que permite aumentar de forma considerable las condiciones

tecnolgicas del mecanizado, o sea, ms revoluciones del husillo

portabrocas , ms avance de trabajo de la broca y ms tiempo de

duracin de su filo de corte.

Conseguir taladradoras , ms robustas, rpidas, precisas y adaptadas

a las necesidades de produccin que consiguen reducir

sensiblemente el tiempo de mecanizado as como conseguir piezas

de mayor calidad y tolerancia ms estrechas.

Para disminuir el ndice de piezas defectuosas se ha conseguido

automatizar al mximo el trabajo de las taladradoras, disminuyendo

drsticamente el taladrado manual, y construyendo taladradoras

automticas muy sofisticadas o guiados por control numrico que

ejecutan un mecanizado de acuerdo a un programa establecido

previamente.

Tipos de taladros[editar]

Debido a las mltiples condiciones en las que se usan los taladros, se

pueden clasificar de acuerdo a su fuente de poder, su funcin y su

soporte.

Por su fuente de poder existen:

Taladro Elctrico

Taladro Hidrulico

Taladro Neumtico

Por su funcin existen:

Taladro Percutor

Taladro Pedestal

Taladro Fresador

Por su soporte:

Taladro Magnticos

Taladro de Columna

Taladro de Mano

Taladro de Mesa

Caractersticas tcnicas de las brocas[editar]

Artculo principal: Broca

Tipos de brocas.

Las brocas son las herramientas ms comunes que utilizan las

taladradoras, si bien tambin pueden utilizarmachos para roscar a

mquina, escariadores para el acabado de agujeros de tolerancias

estrechas,avellanadores para chaflanar agujeros, o incluso barras con

herramientas de mandrinar

Las brocas tienen diferente geometra dependiendo de la finalidad con

que hayan sido fabricadas. Diseadas especficamente para quitar

material y formar, por lo general, un orificio o una cavidad cilndrica, la

intencin en su diseo incluye la velocidad con que el material ha de ser

retirado y la dureza del material y dems cualidades caractersticas del

mismo.

Elementos constituyentes de una broca[editar]

Broca trepanadora.

Entre algunas de las partes y generalidades comunes a la mayora de las

brocas estn:

1. Longitud total de la broca. Existen brocas normales, largas y

sper-largas.

2. Longitud de corte. Es la profundidad mxima que se puede

taladrar con una broca y viene definida por la longitud de la parte

helicoidal.

3. Dimetro de corte. Es el dimetro del orificio obtenido con la

broca. Existen dimetros normalizados y tambin se pueden

fabricar brocas con dimetros especiales.

4. Dimetro y forma del mango. El mango es cilndrico para

dimetros inferiores a 13 mm, que es la capacidad de fijacin de

un portabrocas normal. Para dimetros superiores, el mango es

cnico (tipo Morse).

5. ngulo de corte. El ngulo de corte normal en una broca es el

de 118. Tambin se puede utilizar el de 135, quiz menos

conocido pero, quizs, ms eficiente al emplear un ngulo obtuso

ms amplio para el corte de los materiales.

6. Nmero de labios o flautas. La cantidad ms comn de labios

(tambin llamados flautas) es dos y despus cuatro, aunque hay

brocas de tres flautas o brocas de una (sola y derecha), por

ejemplo en el caso del taladrado de escopeta.

7. Profundidad de los labios. Tambin importante pues afecta a la

fortaleza de la broca.

8. ngulo de la hlice. Es variable de unas brocas a otras

dependiendo del material que se trate de taladrar. Tiene como

objetivo facilitar la evacuacin de la viruta.

9. Material constitutivo de la broca. Existen tres tipos bsicos de

materiales:

1. Acero al carbono, para taladrar materiales muy blandos

(madera, plstico, etc.)

2. Acero rpido (HSS), para taladrar aceros de poca dureza

3. Metal duro (Widia), para taladrar fundiciones y aceros en

trabajos de gran rendimiento.

10. Acabado de la broca. Dependiendo del material y uso especfico

de la broca, se le puede aplicar una capa de recubrimiento que

puede ser de xido negro, de titanio o de nquel, cubriendo total o

parcialmente la broca, desde el punto de corte.

Caractersticas de las brocas de metal duro[editar]

Broca de metal duro soldada.

Para las mquinas taladradoras de gran produccin se utilizan brocas

macizas de metal duro para agujeros pequeos y barras de mandrinar

con plaquitas cambiables para el mecanizado de agujeros grandes. Su

seleccin se hace teniendo en cuenta el material de la pieza, el tipo de

aplicacin y las condiciones de mecanizado.

La variedad de las formas de las plaquitas es grande y est normalizada.

Asimismo la variedad de materiales de las herramientas modernas es

considerable y est sujeta a un desarrollo continuo. 4

La adecuacin de los diferentes tipos de plaquitas que se utilizan en las

brocas de metal duro ya sean soldadas o cambiables se adecuan a las

caractersticas del material a mecanizar y se indican a continuacin y se

clasifican segn una Norma ISO/ANSI para indicar las aplicaciones en

relacin a la resistencia y la tenacidad que tienen.

Cdigo de calidades de plaquitas

SERIE

ISO

Caractersticas

ISO 01, 10, 20, 30, 40, 50

Ideales para el mecanizado de acero, acero

fundido, y acero maleable de viruta larga.

Serie M

ISO 10, 20, 30, 40

Ideales para el mecanizado acero inoxidable,

ferrtico y martenstico, acero fundido, acero a

manganeso, fundicin aleada, fundicin

maleable y acero de fcil mecanizacin.

Serie K

ISO 01, 10, 20, 30

Ideal para el mecanizado de fundicin gris,

fundicin en coquilla, y fundicin maleable de

viruta corta.

Serie N

ISO 01, 10. 20, 30

Ideal para el mecanizado de metales no-frreos

Serie P

Pueden ser de base de nquel o de base de

titanio. Ideales para el mecanizado de

aleaciones termorresistentes y speraleaciones

Serie S

Serie H

ISO 01, 10, 20, 30

Ideal para el mecanizado de materiales

endurecidos.

Vous aimerez peut-être aussi

- Adendum de Contrato de Venta Ede Construcciones YbettyDocument2 pagesAdendum de Contrato de Venta Ede Construcciones YbettyMaribel Almonte100% (3)

- Sección 22 - Pasivos y PatrimonioDocument1 pageSección 22 - Pasivos y PatrimonioIRIS ANABELLA FIGUEROA HERNANDEZPas encore d'évaluation

- Evaluacion Final - Escenario 8 - Segundo Bloque-Teorico - Practico - Virtual - Mercado de Capitales y Manejo de Tasas de CambioDocument18 pagesEvaluacion Final - Escenario 8 - Segundo Bloque-Teorico - Practico - Virtual - Mercado de Capitales y Manejo de Tasas de CambioKWOZPas encore d'évaluation

- Reporte Tecnico NI 43-101 - Bolivar - Traduc - 6 PDFDocument66 pagesReporte Tecnico NI 43-101 - Bolivar - Traduc - 6 PDFJenifer Laura Chino FranklinPas encore d'évaluation

- Compensacion Por Tiempo de ServicioDocument57 pagesCompensacion Por Tiempo de ServicioKatherine Camarena ChoquePas encore d'évaluation

- Ensayo Derecho Mercantil J Diego Alberto Cortés PérezDocument10 pagesEnsayo Derecho Mercantil J Diego Alberto Cortés PérezDiego alberto Cortés pérezPas encore d'évaluation

- Play Pokemon Tournament Rules Handbook 02212023 EsDocument67 pagesPlay Pokemon Tournament Rules Handbook 02212023 EsUriel SannPas encore d'évaluation

- Tipos de Motores de CrecimientoDocument2 pagesTipos de Motores de CrecimientoPacoPas encore d'évaluation

- Política Salarial y Sistemas de CompensaciónDocument46 pagesPolítica Salarial y Sistemas de CompensaciónAmparo PuentePas encore d'évaluation

- Ejemplo de Costeo de Materiales e Ingreso A KardexDocument34 pagesEjemplo de Costeo de Materiales e Ingreso A KardexCarla Isabel Urzagaste CondoriPas encore d'évaluation

- El Cooperativismo y Desarrollo LocalDocument3 pagesEl Cooperativismo y Desarrollo LocalKal MisaelPas encore d'évaluation

- Flujo de EfectivoDocument4 pagesFlujo de EfectivoEpe Drq Salvatore UpcPas encore d'évaluation

- CASO PRACTICO 3 Gestion IntegralDocument5 pagesCASO PRACTICO 3 Gestion IntegralJose Urrego MoreraPas encore d'évaluation

- Preliminares AcabadosDocument6 pagesPreliminares AcabadosJesus OrtizPas encore d'évaluation

- Reglamento III CXM Acebuche KidsDocument7 pagesReglamento III CXM Acebuche KidsDorsalchipPas encore d'évaluation

- Funciones Detalladas Colaborador 1Document3 pagesFunciones Detalladas Colaborador 1VioletaPas encore d'évaluation

- ISO - VentasDocument2 pagesISO - VentasMauro RossattiPas encore d'évaluation

- Calculo de EmisionesDocument1 pageCalculo de EmisionesAna PérezPas encore d'évaluation

- Sociedad Anonima AbiertaDocument14 pagesSociedad Anonima Abiertasandra LunaPas encore d'évaluation

- Caso Practico Las TiccsDocument15 pagesCaso Practico Las TiccsYonathan FerreiraPas encore d'évaluation

- Tarea 3-4Document4 pagesTarea 3-4Mayra RiosPas encore d'évaluation

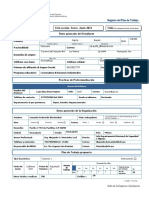

- 1 - Registro-del-Plan-de-Trabajo-LRI A.L.GDocument2 pages1 - Registro-del-Plan-de-Trabajo-LRI A.L.GAraceli LonaPas encore d'évaluation

- Quenaya Uceda Xenia Xyomara & Tarrillo Mendoza Frank EdgarDocument440 pagesQuenaya Uceda Xenia Xyomara & Tarrillo Mendoza Frank EdgarHermithSantaCruzMeraPas encore d'évaluation

- Tornería Autor Lautaro RegisDocument18 pagesTornería Autor Lautaro RegisCristal MuranoPas encore d'évaluation

- Repositorios DigitalesDocument6 pagesRepositorios DigitalesJhosue MundacaPas encore d'évaluation

- Interés Comercial o RealDocument2 pagesInterés Comercial o RealGerardo SotoPas encore d'évaluation

- Revista Digital 1Document6 pagesRevista Digital 1Lorena CortezPas encore d'évaluation

- Juego de La Cerveza LogisticaDocument1 pageJuego de La Cerveza LogisticaAlejandra LopezPas encore d'évaluation

- Captura de Pantalla 2022-03-18 A La(s) 11.49.07 A. M.Document1 pageCaptura de Pantalla 2022-03-18 A La(s) 11.49.07 A. M.Alejandra LecarosPas encore d'évaluation

- Guia Sobre Declaracion Ambiental de Producto y Calculo de Huella de Carbono Fenercom 2014Document234 pagesGuia Sobre Declaracion Ambiental de Producto y Calculo de Huella de Carbono Fenercom 2014Mario AriasPas encore d'évaluation