Académique Documents

Professionnel Documents

Culture Documents

Capacidad de Equipo Planta Harina

Transféré par

helbertortiz0 évaluation0% ont trouvé ce document utile (0 vote)

84 vues15 pagesHTU

Copyright

© © All Rights Reserved

Formats disponibles

PDF ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentHTU

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

84 vues15 pagesCapacidad de Equipo Planta Harina

Transféré par

helbertortizHTU

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 15

TABLA DE VAPOR (PRESION MANOMETRICA)

PRESION | TEMPERATU ENTALPIA KCAL/KG

RA

LBS/PULG2 | KGS/CM2 | °C LIQUIDO | VAPORIZACION VAPOR

100 100 539) 638

5 035 [108 108 533 [642

10 070 [116 116 529 [645

15. 1.05 [421 121

20 1.41 | 126 126

25 1.76 | 131 131

30 241 __ jana 135)

Snuniap ums [0246 138) 138.

40 2.81 142 142

45 3.16 | 145 145

50 351 | 148 148

55 387 | 151 154

60 4.22 | 153 153

65 457 {156 156

70 4.92 | 158 158

75 5.27 | 160 160)

80 5.62 | 162 163

85 5.98 | 164 165

90 6.33 | 166 167

95 668 | (168 170)

100 7.03 170) 172

105 7.38 | ‘172 174

110 713) 176

115) 808 | 175 17,

120 B44 | 177 179)

125 B79 | 178 180 | 481 66)

130__ 914 | 480 82 479 [661

140 9.64 [183 185 477 | 662

150 10.55 | 186 188 474 | 862

Calculo para determinar la capacidad de Cocinadores:

La Capacidad de un cocinador depende de 3 factores:

¥ Capacidad de Transporte

¥ Capacidad de Calentamiento

¥ Tiempo de Retencion

Tanto para cocinadores como para el resto de equipos, todas las dimensiones

se consignaran en metros.

a eee _

Para el cdiculo se requiere de los siguientes datos:

A = Ancho de boca de inspeccién

Dc Diametro Interior de Cilindro

Le Longitud de Chaqueta

LB Distancia entre centros de bocas,

D Digmetro del Gusano

d Diametro del Ele

LE Longitud del Eje

P ase

EE Espesor en Exterior de Helicoide

EB Espesor en Base de Heliceide

NH Numero de Helfccides; N= RPM

F Factor de cocimiento (0.88 C. Indirectos; 0.90 C. Mites).

PE = Densidad de Pescado = 1.011 para Anchoveta.

CALCULO DE LA CAPACIDAD DE CALENTAMIENTO

Angulo

2x Arco Seno (A/DC)

Desarrollo de Chaqueta

Tix DC x (360 - ANY/360

Area de Chaqueta

ex Lc

Desarrollo Exterior de Helicoide

(P + TF x D2)°

Desarrollo Interior de Helicoidal

1 = (P? + TP x D2)%%

AH = Area de Helicoide (2 caras)

AH (Da) x(L +2 +L x EE

AE Area de Eje

AE Tx dx LE -1x EB x NH

AT = Area Total de Cocinador

AT = NHxAH+AE+AC

co = Capacidad de Calentamiento

CC = ATI3.5- Cocinadores indirectos; AT/2.6 - Cocinadores Mitos

CALCULO DE LA CAPACIDAD DE TRANSPORTE

Vv me Velocidad en Mts/Hora

Vo = Nx60x(P- (EE + EBV 2)

AR = Area Transversal de Gusano

A = a4 x (D?-¢))

TH = Capacidad de Transporte en Toneladas/hora

TH = VxARXFXPE

CALCULO DE TIEMPO DE RETENCION

T = Tiempo de Retencién

T = 1B/PxN)

El tiempo de reteneién no es el mismo para todos los cocinadores.

Los coinadores modernos con ejes de gran diametro donde el calor tiene que

recorrer poca distancia para llegar al centro de la masa de pescado, requieren

de menos tiempo que los cocinadores de eje de poco diametro.

En ningin easo el tiempo de retencién debe ser inferior @ 10 minutos, segin el

MIPE, yno necesita ser mayor de 15 minutos.

CONSUMO DE VAPOR DE UN COCINADOR

Para una presi6n de vapor de 50 PSI, el calor de vaporizacién = 506 K cal/Kg.

Para una presién de 90 PSI, el calor de vaporizacién es igual a 491 K cal / Kg

Usaremos 500 K cal / Kg. como valor promedio.

Los demas valores a usarse son:

Calor especifico del pescado = 1

Temperatura inicial de! pescado = 20°C

Temperatura final del pescado = 100°C

Q = Calor necesario para calentar { tonelada de pescado

@ 242 - TA) x Op x $000 = (100 ~ 20) x 14x 1000 = 80000 K cai.

V = Vapor requerido = 80000/500 = 160 Kgs. de vapor / tonelada de pescado

PRENSA

p—P ae

CALCULO DE CAPACIDAD DE PRENSA

Se requiere ios siguientes datos:

NT =

D

azmv a

FE =

Cantidad de Tornillos

Diametro de gusanos en entrada

Diametro de eje en entrada

Paso

Espesor de Helicoide

RPM

Disminucién de volumen por trasiape

Prensas de Simple Tornilld : 9 F=1

Prensas de Doble Tornillo > F=098

0.90 = Factor que relaciona el volumen en Mts" /h. que ingresan a

(a prensa con ia cantidad de pescado en TM/hora que ingresa al cocinador

CPs

cP =

Capacidad de Prensa en Toneladas/hora

NT x 1/4 x (D? - d?) x (P-E) x Fx N x 60 x FE

Simplificando ia formula se tiene:

¥ Para Prensas de Simple Tornillo:

P= 41.94x(D?—d?) x(P-E)XN

¥ Para Prensas de Doble Tomnillo :

CP = €2.2x (D?-d’)x(P-E)

CALCULO DE LA CAPACIDAD DE SECADORES A VAPOR

Los secadores a vapor extraen agua con gran facilidad mientras fa humedad de

la harina sea alta.

sna forma de uso es secar la harina hasta 12 0 13%, terminando el secado en

ga gnfliador con ingreso de aire a temperatura ambiente, donde ia having ce

exca mientras se enfria debido al calor cedido por la propia harina

gamforme la humedad de la harina disminuye, a evaporacign se hace més

fic, Por esta razin algunos secadores a vapor trabajan con humedsdes as

Salida hasta de 25%, usando un secador de aire caliente para tenner ct

secado

2 mejor forma de evaluar la capacidad de estos secadores es relacionando su

muberficie con su capacidad de evaporacién y luego encontrar el equivalents on

toneladas de pescado.

Para esto se tienen los siguientes valores:

v Secador entregando harina a 25% de humedad

Capacidad de Evaporacién = 8.6 Kgs. / mt?

w Entregando harina a 20% de humedad

Capacidad de Evaporacién = 7.5 Kgs. / mt?

v _Entregando harina a 12% de humedad

Capacidad de Evaporacion = 6.8 Kgs. / mt?

Aclararemos con un ejemplo:

v Una planta tiene cuatro secadores, cada uno con 400 mts.2 de superficie y

Quieren procesar 70 toneladas de pescado / hr.

¥ Los secadores entregan harina a 20% de humedad.

“ a cantidad de agua a ser extraida en el secado es: 70 x 230 = 16100 Kgs.

(iit. Cada secador tiene en las condiciones establecidas 400 x 7.5 = 3500

Kgs. / Hr. de capacidad,

¥ ,h98 cuatro secadores tienen 3000 x4 = 12000 Kgs. de capacided

12000 / 230 = 52.2 toneladas equivalente.

¥ El secador en segunda etapa debe ser capaz de evaporar 4100 Kgs. / Hora

gquivalente @ 17.8 toneladas de pescado / hora

Eotina de Veneta 8°62 Coy Kee. [ree ea senieter KY e5 (hen)

AREA DE ROTATUBOS

Didmetro de Tubos = eS eat

metro de cilindro hue fey

argo de Tubos

Largo de Chaqueta

N = Ndmero de tubos

d

D

&

Li

Area = IIxdxLTxN+IIxDxLe

AREA DE ROTADISC

D = Diaémetro de Disco

d = Diametro de Eje

EE = Espesor en el exterior del disco

EB = Espesor en la base del disco

LE = Largo del Eje

OC = Desarrollo de Chaqueta

LC = Largo de Chaqueta

Area = TI/4x(D2- d2)x2xN+NxIIxDxEE

+TixdxLE-IIxdxEBxN

CONSUMO DE VAPOR DE UN SECADOR

Con un contenido de sdlidos de 19% se puede obtener una relacién

pescado/harina de 4.31 a 1, es decir 232 Kgs. de harina/tonelada de pescado.

ta cantidad de agua evaporada de un secador es sensiblemente igual a fa

harina, por consiguiente al secador ingresan 232 x 2 = 464 Kgs. de harina

humeda, a una temperatura que puede considerarse como 90°C.

La cantidad de calor requerida es:

Para calentar la harina

Qt = 484 x CE x At = 484 x 1 x 10 = 4640 Keal / Ton. / Hr.

El agua a presién atmosférica tiene un calor de vaporizacién de 539 Keal / K.

Para evaporar agua:

Q2 = 232 x 538 = 125048 K cal

Total = 4640 + 125048 = 129680 K cal.

Un secador a vapor tiene una gran superficie por lo que la cifta anterior debe

aumentarse en 5% por pérdida de calor

Q = 129680 x 1.05 = 136160

Auna presién de vapor de 90 Lbs., el calor de vaporizacién es 491.0 K cal / Kg.

La cantidad de vapor necesaria es:

136160 / 491 = 277 Kgs. de vapor /tonelada de pescado

CALCULO DE LA CAPACIDAD DE EVAPORACION DE UNA PLANTA DE

AGUA DE COLA

Existen dos tipos de plantas:

¥ De pelicula descendente.

v Inundada.

La planta de pelicula descendente puede usar como fuente de calor, vahos de

secadores a vapor, o vapor de caldero.

Se requieren los siguientes datos:

¥ D= Digmetro interior de tubos ~ mts.

¥ L= Largo de tubos — mts.

= Nimero de tubos

A= Area =I] xD xL XN (mts.4)

Considerar como area la del efecto con menor area.

C = Capacidad en toneladas de pescado / hora.

Planta de pelicula descendente usando vahos de secador.

C=A/12

Planta de pelicula descendente usando vapor de caldero

CHA/85

Planta inundada

cHAli

CONSUMO DE VAPOR DE UNA PLANTA DE EVAPORACION DE AGUA DE

COLA

v Las plantas de 3 efectos que trabajan con vapor de caldero tienen un

consumo de vapor de 0.44 kgs. de vapor / Kg. de agua evaporada o lo que

es lo mismo de 220 kgs. de vapor por tonelada de pescado.

¥ Una planta de 4 efectos tendra un consumo de vapor de 0.35 Kgs. de vapor

Kg. de agua evaporada, igual a 175 kgs. de vapor / tonelada de pescado

CALCULO DE UN TRANSPORTADOR NEUMATICO

Daremos primero algunas definiciones:

Aire Standard: Aire seco 2 nivel del mar a 70°F (21°C) con una densidad de

0.075 Lbs./Pie3 (1.2 Kgs/mt3) . El aire ambiente se puede considerar como

standard

PE = Presién Estatica: Presién expresada en pulgadas de columna de agua

que se ejerce en todas las direcciones.

Vp = Presién de Velocidad: También expresada en pulgadas de agua, se

ejerce solo en el sentido del fujo

VP = (V/4005)2, siendo Va velocidad del flujo en pies/minuto.

Q = Flujo de Aire en pies3/minuto.

F = Efciencia. A falta de datos del fabricante, para hacer estimados de

potencia, se puede considerar igual a 0.6

Pot. = Potencia consumida por un ventilador en HP

= QxPE

6356 x EF

Para medir la presi6n estatica de un ventilador hay que usar un Manémetro “U"

conectando un ramal a un agujero practicado en la succién y el otro ramal a un

agujero en la descarga del ventitador.

Conectar @ ducto de

de ventilad:

,Cpnectar_a duct

1

‘Gescarga de ventilado:

| tubo od wake we

{{verigarst

\ UTatex

MANOMETRO “U”

ACONTINUACION CALCULAREMOS EL TRANSPORTE

NEUMATICO DESCRITO EN EL SIGUIENTE CROQUIS

e

ry

2.

LA

2 wl

,

S138

Bebe aeae 4

oz

Se tienen los siguientes datos:

H = Longitud horizontal de tubo = 20' + 150° = 170

Longitud vertical de tubo = 30° <

N= Numero de codes = 1

W = Peso de material = 11000 Kgs / Hr. = 24200 Lbs / Hora

Asumiremos una relacion s

R= Pesode Aire =2 atin

Peso de material ag.tt*

3°

Peso de aire / hora = 48400 Lbs / Hora

Q = Flujo de aire = 48000 / (0.075 x 80) = 10866 pies’/minuto

Velocidad de aire = VA = 5000 pies / minuto

Entrando a la tabla adjunta vemos que para 10686 pie:

Plesiminuto corresponde un tubo de 20° de didmetro. También vemos que el

aire requerira de 1.8 pulgadas de columna de agua por cada 100’ de tubo

El desarrollo del célculo sera como sigue:

Caleulo de pérdida de presién a través del sistema para aire solo en pulgadas

de agua

Clculo de pérdida de presién, debida al material

La pérdida total seré la suma de ambas presiones.

La longitud total de tubo de 20” es:

20’ + 30’ + 150° = 200°

Segiin se puede ver en la tabla adjunta, un codo de 20” de diametro y 40° de

radio tiene una perdida equivalente a 32’ de tubo.

© IN FEET OF STRAIGHT FIPE

EQUIVALENT RESIST,

Se considera entonces una longitud total de 232° que tendré una pérdida de

2.32x 1.6 = 3.94"

Aesto hay que sumar fa perdida que hay en a entrada de aire al sistema que

es igual a 0.5 x VP

Pérdida de entrada = 0.5 (6000/4005)? = 0.76"

La pérdida en el cicién puede considerarse igual a 3°

La pérdida total de! sistema debido a aire solo es de 3.04" +0 78" + 3° =7.72"

CALCULO DE PERDIDA DE PRESION DEBIDA AL MATERIAL

Es la suma de 4 céloulos independientes que se hacen para un peso de

material de 1000 Lbs / hora, ajustandola al final para el pese rect

Energia para acelerar el material

800 pie Lbs / minuto

E2 = Energfa para elevar el material

E2 = L x 16.67 = 30 x 16.87 = 500 pie Lbs / minuto

nergia para transporte horizontal del material

x 11.67 = 168 x 11.87 = 1960 pie Lbs / minuto

nergia para vencer la resistencia de los codos

Fé = N° de codos x 3954 = 3954 pie Lbs / minuto

Energia total para mover 1000 Lbs / Hora a través del transportador

ET = E* + £2 + E3 + Ed = 1800 + 500 + 1980 + 3054 = B2]4 pie Lbs / minuto

Fhergia para transportar 24200 Lbs / hora a través del sisters ety x 8214 =

198780 pie Lbs / minuto

para transformar esta energia a pérdida de presion hay que usar el factor 5.2:

erdida de presién = 198780 /(Qx 8.2) = 198780 / (16660 x 5.2) =3.58"

‘a presion fotal que deberd vencer el ventiador sera 7.72 © 3.¢y oa a

Dien lugar de usar una velocidad de 5000 pies / minuto se usa una diferente,

hay que hacer correcciones.

E2y ES son independientes de Ia velocidad,

Et y E4 varian con el cuadrado de la velocidad.

Siendo los demas datos iguales, si en el ejemplo que estamos tratando la

velocidad fuera 5500 pies / minuto se tendria

ET=E2+E3+(E1 +4) (8500 / 5000)?

ET = 500 + 1960 + (1800 + 3954)x 1.21 = 0422 pie Lbs. / minuto

Y para 24200 Lbs / hora, la energia total seria:

24.2 x 9422 = 228000 pie Lbs / minuto

ba pérdida’ en pulgadas de agua sera (s6lo por material)

228000 / (10666 x 5.2) = 4.11"

eae e Sot

8210 vee ‘

sean 2 feo

eooa 2 seer TE3

Sf hese” vey bee

sa ovat

vy a zecy

dA Ee

an

MELA SO. SAHONI'aaINSSa Hd ALIDOIAA = us :

“Seibel Wad aLisoaga aA HAL. S00r = A wou

fe es ~ sanimerian-ancumuuiucadag,

ISSA ALIDOIAA

=

=

a :

z =

ae 2

2 2

22 lls =

= Be:

s ® ‘a

& 2 Be

: a

O} 9 16

bY $1

i

z

=

=

Z

5

=

=

=

z

sp

oP | 7'sp

ss

2:

cs 2a

= ct S83

385 S22 5

e 385 Sa55

Es ae Fi

2 a

aoe Son as

5 58

Bee

=

s

PAGE 12

SECADORES Con GASES CALIENTES

En a industria se encuentran tres casos:

1. Secadores a fuego directo convencionales.

ingreso a secador de 500°C g

interior del orden de 0.25 mts

2. Secadores de baja temperat

camaras generadoras de gas

de 0.1 mts."/gIn. de petraieg

3. Secadores con aire calenta

con temperaturas de ingre:

se usan como segunda et:

A continuacién se revisara ca

Tienen _ temperaturas de

mas y camaras de fuego con un volumes

“iain. de petroieo por hora.

wat de ingreso de alrededor de 360°C, con

68 calientes con un volumen interior del orden

por hora.

ido indirectamente

SO @ Secador de hast;

‘apa después de seca;

da uno de los casos

Por medio de aceite térmico

'a 270°C. Estos calentadores

dores a vapor.

SECADOR

lil

REELS Sa al ig!

SECADORES A FUEGO DIRECTO — CALCULO DE VOLUMENES

vi

SECADORES CONVENCIONALES a FUEGO DIRECTO

La capacidad de los secadores esta directamente relecionada a su volumen

interior.

Las cifras que relacionan ef volumen interior a la capacidad varfan segun ef

disefiador. EI Ministerio de Pesquerla reconocia un volumen de 2.5 mts

tonelada de pescado, cifra que después fue reajustada a 2,875 mts“/ tonelada

Los mejores resultados se obtienen con una relacién de 3.6mts"/ tonelada y se

puede considerar que no deberfa usarse una cifra inferior 2 3 mt

Las tempereturas de ingreso de gases al secador son de 500 a 600°C y las de

salida de 90 a 100°C _

Requieren un flujo de aire de 1000 a 1100 pies’/minutoftonelada de pescado y

una presién total a través del sistema de 10 a 11” de colummna de agua.

La potencia del motor del exaustor debe corresponder a 2.6 HP/tonelada

de pescado/hora.

Como ejemplo, consideremos un secador de 120 mts3 de volumen interior y

aceptemos la cifta de 3 mts‘/tonelada.

La capacidad equivalente sera:

120/3 = 40 toneladas / hora

El fiujo de aire sera de 40000 a 44000 pies? / minuto, con una presién de 10 a

11° de columna de agua.

Potencia = 40x 2.6 = 104 HP (usar 120 HP).

SECADORES CON CAMARA GENERADORA DE GASES CALIENTES

Ei volumen interior de estos secadores es el mismo que el de los

convencionales, es decir de 3 2 3.6 mts° / tonelada.

La temperatura de ingreso al secador es de 350°C y la de salida, alrededor de

70°,

ET flujo de aire requerido es de 1400 a 1600 pies? / minuto / tonelada contra una

presion de 8 a 10” de columna de agua. La potencia es del orden de 3.5 HP

Ronelada.

Al evaluar estos secadores hay que tener en cuenta que la mayor parte de los

existentes son secadores convencionales modificados para usar cémaras de

gases calientes, consistiendo las modificaciones, en cambio de ventilador o

aumento de la velocidad del exaustor existente, cambio de paletas al secador y

ocasionalmente cambio de ciclén.

SECADORES DE AIRE CALENTADO INDIRECTAMENTE

Estos'scadores por lo general terminan de secar la harina correspondiente @

varios secadores a vapor.

Deben tener un flujo de alrededor de 2,300 pies /minuto/tonelada

Las temperaturas de ingreso y salida son del orden de 250 y 60°C.

La pérdida de presién de! sistema es entre 9 y 11" de columna de agua.

Debido a la alta concentracién de harina, su volumen no debe ser inferior a 6

mts* / tonelada de pescado / hora

El exaustor demandara una potencia de 5 a 5.5 HP /tonelada de pescado.

Vous aimerez peut-être aussi

- CerradorasDocument46 pagesCerradorashelbertortiz100% (1)

- Control de Calidad en EnvasesDocument12 pagesControl de Calidad en EnvaseshelbertortizPas encore d'évaluation

- Registros de Evaluacion de CierresDocument10 pagesRegistros de Evaluacion de CierreshelbertortizPas encore d'évaluation

- Doble CierreDocument107 pagesDoble CierrehelbertortizPas encore d'évaluation

- GastenicDocument32 pagesGastenichelbertortizPas encore d'évaluation

- Fundamentos Del VaporDocument3 pagesFundamentos Del VaporhelbertortizPas encore d'évaluation

- Motores LavablesDocument40 pagesMotores LavableshelbertortizPas encore d'évaluation

- Calculo de Tuberias de VaporDocument7 pagesCalculo de Tuberias de VaporZETAQ2010Pas encore d'évaluation

- Calculo de Caudal en Tuberia-PACDocument2 pagesCalculo de Caudal en Tuberia-PAChelbertortizPas encore d'évaluation

- Calculo de Caudal en Tuberia-PACDocument2 pagesCalculo de Caudal en Tuberia-PAChelbertortizPas encore d'évaluation

- Equipo T.termico-AutoclavesDocument18 pagesEquipo T.termico-AutoclaveshelbertortizPas encore d'évaluation

- Norma Tecnica Peruana 204.054-2005 Conservas de Productos PeDocument18 pagesNorma Tecnica Peruana 204.054-2005 Conservas de Productos Pehelbertortiz100% (1)

- BarnicesDocument23 pagesBarniceshelbertortizPas encore d'évaluation

- SCFR 113Document30 pagesSCFR 113helbertortizPas encore d'évaluation

- La Lata de Metal DesertaDocument39 pagesLa Lata de Metal DesertahelbertortizPas encore d'évaluation

- Evaluacion de BarnicesDocument17 pagesEvaluacion de Barnicespancry100% (1)

- Limpieza y Desinfeccion - Idm - II ParteDocument48 pagesLimpieza y Desinfeccion - Idm - II PartehelbertortizPas encore d'évaluation

- Proceso de Cocido y Proceso de CrudoDocument7 pagesProceso de Cocido y Proceso de CrudohelbertortizPas encore d'évaluation

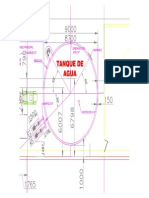

- Plano Tanque Agua 500m3-ModelDocument1 pagePlano Tanque Agua 500m3-ModelhelbertortizPas encore d'évaluation