Académique Documents

Professionnel Documents

Culture Documents

Proiect TCM

Transféré par

yvettteturi0 évaluation0% ont trouvé ce document utile (0 vote)

1K vues2 pagesCopyright

© Attribution Non-Commercial (BY-NC)

Formats disponibles

DOC, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

1K vues2 pagesProiect TCM

Transféré par

yvettteturiDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 2

Proiect TCM

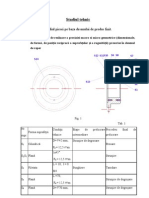

1.Analiza constructiv tehnologică a desenului de execuţie

Corectare desen

2.Alegerea semifabricatului

Semifabricatul este din oţel laminat de ∅ = 111 mm şi l= 40 mm, OLC 45.

3.Întocmirea itinerarului tehnologic

Semifabricatul laminat suporta a prelucrare frontală de degroşare şi o finisare până ce obţinem o

rugozitate de 1,6.

Semifabricatul laminat se găureşte din 2 operaţii şi încă o operaţie de lărgire până avem o rugozitate

de 6,3.

Facem o strunjire de degroşare exterioară.

Executăm un canal pentru Zeger.

Executăm un filet M75 pe strung.

Retezăm semifabricatul.

Executăm un canal de strângere pe freză.

Găurim piesa în două locuri, găurile find de ∅ = 6,5 mm.

Tarotăm găurile la un filet M8.

Piesa este supusă unui tratament termic de îmbunătăţire la 65-75 daN/mm2, piesa se brunează.

4.Alegerea maşinilor unelte şi a sculelor aşchietore.

Pentru realizarea operaţilot avem nevoie de două maşini unelte un strung revolver şi o freză.

4.1. Alegerea sculei (1, tb 10.5, p.167)

Se aleg 3 scule din care 2 cu profile dreptunghiulare, şi una pătrată.

Caracteristicile sculelor:

1. Scula 1 e patrata (h*b) 2*2, materialul tăişului este din carburi metalice cu o duritate de 45 daN-mm2.

5.Calculul regimului de aşchiere

5.1Stabilirea adaosurilor de prelucrare

2 Ac min = 2( Rzp + Sp + ρp2 + εo2 [1, 1.3 pg.20]

Rzp - este înălţimea medie a neregularităţilor rezultate la prelucrarea precedentă

Sp – adâncimea stratului de la suprafaţă cu defecte de la prelucrarea precedentă

ρ p - abaterea spaţială de la prelucrarea precedentă

ε o - eroare de prindere (instalare) de la prelucrara precedentă

Rzp= 200nm [2, tb 5.35 pg 70]

Sp =300 nm [2, tb. 5.35 pg 70]

5.1.1 Abaterea spaţială

ρ p = ρ12 + ρ 22 [1,1.8 pg.23]

5.1.2 Abaterea fixării piesei în universal autocentrant în consolă

ρc = 2∆c lc [1, tb. 1.3 pg.27]

∆ c -curbură specifică

lc - distanţa de la prelucrare pînă la capătul cel mai apropiat

∆ c =0,08 nm/mm [1,tb1.4 p.30]

L

lc ≤

2

40

lc ≤ => lc ≤ 20

2

L – lungimea semifabricatului L=40

ρ p =0.08*20*2

=3,2

ε = ε b2 + ε 2f + ε d2

ε b - eroare de bazre

ε f -eroare de fixare

ε d - eroare de poziţie a semifabricatului

În cazul prelucrării semifabricatelor de revoluţie

ε b =0

ε d =0

ε f = 120nm

ε = 02 + 1202 + 02

ε = 120nm

2 Ac min = 2( Rzp + Sp + ρp2 + εo2

2 Ac min = 2(200 + 300 + 3, 22 + 1202

2 Ac min = 1120, 04nm

5.1.3. Alegerea adâncimii de aşchiere

Semifabricatul are adaosuri simetrice

2 Ac

t= (mm)

2

Adaosul de prelucrare după degroşare

Dpiesă ∈ (81 -120) mm

2Ac=1,1 mm [1, tb. 8.2, p.135]

2 Ac 1,1

t= = = 0.55 mm

2 2

5.1.4. Alegerea avansului

Verificarea avansului din punct de vedere a rezistenţei corpului cuţitului

- cuţitul are un corp de secţiune dreptunghiulară

b ⋅ h 2 ⋅τ t

Fz =

6L

τ t - efortul unitar admisibil la încovoiere a materialului din care este confecţionat corpul cuţitului în

DaN/mm2

τ t =20 daN/mm [1, 10.3 , p.173]

b- lăţimea secţiunii cuţitului în mm

h- înălţimea secţiunii cuţitului în mm

L-lungimea în consolă a cuţitului în mm

b ⋅ h 2 ⋅τ t 2 ⋅ 4 ⋅ 20 160

Fz = = = = 0.6

6L 6 ⋅ 40 240

Avansul ales trebuie să fie între 0,5 – 0,9 mm/rot [1, tb.10.6, p.163]

5.1.5.avansul găuririi semifabricatului

h

b ⋅ h ⋅ ⋅τ t

S= 4 [1, 10.6 , p.173]

6 ⋅ C4 HB ⋅ t ⋅

n1 x

h 2

b ⋅ h ⋅ ⋅τ t 2 ⋅ 2 ⋅ ⋅ 20

40

S= 4 = 4 = = 0, 2389 = 0, 488 (mm/rot)

6 ⋅ C4 HB ⋅ t ⋅

n1 x

6 ⋅ 27,90 167, 4

Vous aimerez peut-être aussi

- Proiect PSA 4TcmDocument30 pagesProiect PSA 4Tcmpill strigPas encore d'évaluation

- Tehnologia Fabricarii ProduselorDocument77 pagesTehnologia Fabricarii ProduselorMuadDibPaul33100% (1)

- TCM ProiectDocument42 pagesTCM ProiectPatrascu Robert-GabrielPas encore d'évaluation

- CMTF ProiectDocument86 pagesCMTF ProiectUnCubDeSticlaExcavatorRoz100% (1)

- Proiect Mpi Arbore 1Document11 pagesProiect Mpi Arbore 1Roxana LazarPas encore d'évaluation

- ProiectDocument22 pagesProiectSerban Valeriu100% (1)

- Proiect TCMDocument69 pagesProiect TCMCristi BurlacuPas encore d'évaluation

- TDPRDocument37 pagesTDPRVulpe BogdanPas encore d'évaluation

- Procesul Tehnologic de PrelucrareDocument21 pagesProcesul Tehnologic de PrelucrareAmalia Eugenia DinuPas encore d'évaluation

- Calculul Adaosurilor de PrelucrareDocument4 pagesCalculul Adaosurilor de PrelucrareDorin Sava100% (1)

- Proiect TCM - PlacaDocument33 pagesProiect TCM - PlacaIulian ManPas encore d'évaluation

- Proiect TcmutdDocument48 pagesProiect TcmutdAlex M. IvanPas encore d'évaluation

- Indr Lucrari DispozitiveDocument109 pagesIndr Lucrari DispozitiveRares BancPas encore d'évaluation

- FPMPC-Csonka NorbertDocument14 pagesFPMPC-Csonka NorbertNorbert CsonkaPas encore d'évaluation

- Exemplu Proiect PDPRDocument34 pagesExemplu Proiect PDPRCristi AntonPas encore d'évaluation

- Masini UnelteDocument28 pagesMasini UnelteAbrudan LucianPas encore d'évaluation

- TPR Proiect FinalDocument53 pagesTPR Proiect FinalRares-StefanelGângãPas encore d'évaluation

- Selectia Materialelor Pentru Un Arbore CotitDocument27 pagesSelectia Materialelor Pentru Un Arbore CotitAlin NeagPas encore d'évaluation

- Proiect TPR - ModelDocument27 pagesProiect TPR - ModelBrisc AlinPas encore d'évaluation

- Proces Tehnologic de Prelucrare Al Unui ReperDocument64 pagesProces Tehnologic de Prelucrare Al Unui ReperPurece Eugen100% (1)

- PROIECT PPF Roata Dintata ConicaDocument20 pagesPROIECT PPF Roata Dintata ConicaOlteanu SorinPas encore d'évaluation

- Proiect TF Morariu AlexDocument23 pagesProiect TF Morariu AlexGheorghe Cojocari100% (1)

- Tcm-Proiect FinalDocument69 pagesTcm-Proiect FinalrazvanPas encore d'évaluation

- Prelucrari Mecanice 2010 MicsoratDocument16 pagesPrelucrari Mecanice 2010 MicsoratTheodora Mith100% (1)

- TPR IndrumarDocument206 pagesTPR IndrumarIonut Daniel100% (3)

- TDP - Indrumator de Proiectare - Cap 2 - 1Document22 pagesTDP - Indrumator de Proiectare - Cap 2 - 1RUN IXPas encore d'évaluation

- Proiect TFDocument13 pagesProiect TFOnofrei LiviuPas encore d'évaluation

- MEMORIU TEHNIC Cutit de StrungDocument9 pagesMEMORIU TEHNIC Cutit de StrungGabor GabrielPas encore d'évaluation

- Analiza Angrenaj Cu Roti DintateDocument15 pagesAnaliza Angrenaj Cu Roti DintateIustin AgapianuPas encore d'évaluation

- Alegerea MaterialuluiDocument2 pagesAlegerea MaterialuluiGalatan AncutaPas encore d'évaluation

- Presa Cu SurubDocument10 pagesPresa Cu SurubBrendea Mariana GabrielaPas encore d'évaluation

- TFP-Proiect BucurDocument88 pagesTFP-Proiect BucurUngureanu Dorian ConstantinPas encore d'évaluation

- Masini-Unelte Curs3+4Document12 pagesMasini-Unelte Curs3+4Marius MădăraşPas encore d'évaluation

- Exemplu Proiect TFP - 2Document64 pagesExemplu Proiect TFP - 2Constantin Marius-CristianPas encore d'évaluation

- 1 TCMDocument32 pages1 TCMLoredana LoryPas encore d'évaluation

- Proiect Bazele Prelucrarii Prin Deformare PlasticaDocument21 pagesProiect Bazele Prelucrarii Prin Deformare PlasticaRaluca HancianuPas encore d'évaluation

- Proiect TDPRDocument48 pagesProiect TDPRGabriel BodeaPas encore d'évaluation

- Poiect PinionDocument69 pagesPoiect PinionAdrian Cotescu100% (1)

- Proiect TCMDocument25 pagesProiect TCMAlex ApostolPas encore d'évaluation

- Roti DintateDocument6 pagesRoti Dintateeugeniu.ciobanuPas encore d'évaluation

- TPR2Document42 pagesTPR2Patrascu Robert-Gabriel100% (1)

- Proiectarea Arborelui MelcatDocument27 pagesProiectarea Arborelui MelcatLungu StelutaPas encore d'évaluation

- Minciu Constantin Scule Aschietoare Indrumat de ProiectareDocument472 pagesMinciu Constantin Scule Aschietoare Indrumat de ProiectareGabriel BodeaPas encore d'évaluation

- Proiect de Semestru Mase Plastice Si CompozieDocument9 pagesProiect de Semestru Mase Plastice Si CompozieLorand RusPas encore d'évaluation

- BPD DP Capitolele567 Disp Fixare PDFDocument74 pagesBPD DP Capitolele567 Disp Fixare PDFLazar Lila0% (1)

- Proiect de DiplomaDocument98 pagesProiect de DiplomaRentea CristianPas encore d'évaluation

- TPR 2Document26 pagesTPR 2Iulian Abuzuloaie100% (5)

- Adaos de Prelucrare ArboreDocument4 pagesAdaos de Prelucrare ArboreDragoș GlițaPas encore d'évaluation

- Proiect ValiDocument22 pagesProiect ValiAlin PetcuPas encore d'évaluation

- Proiect Presa Cu GenunchiDocument42 pagesProiect Presa Cu Genunchitimy911Pas encore d'évaluation

- Indrumar Scule Aschietoare 1Document98 pagesIndrumar Scule Aschietoare 1Adrian EnePas encore d'évaluation

- MU RezolvateDocument7 pagesMU RezolvateSeby Trif100% (1)

- Powerpoint Proiect Proiect TNDocument16 pagesPowerpoint Proiect Proiect TNGabriel NicolaePas encore d'évaluation

- Proiect Masini UnelteDocument15 pagesProiect Masini UnelteOncioiu CiprianPas encore d'évaluation

- ITINERAR TEHNOLOGIC AnexaDocument4 pagesITINERAR TEHNOLOGIC AnexaCristianPappPas encore d'évaluation

- Locul Şi Rolul Dispozitivelor În Construcţia de MaşiniDocument5 pagesLocul Şi Rolul Dispozitivelor În Construcţia de MaşiniTudorLeşan100% (1)

- Proiect TPRDocument29 pagesProiect TPRCristi FerikPas encore d'évaluation

- Proiect Regim Aschiere Si NormareDocument37 pagesProiect Regim Aschiere Si NormareTrimbitas PaulPas encore d'évaluation

- Proiect de Scule AschietoareDocument13 pagesProiect de Scule AschietoareSabau AndrasPas encore d'évaluation

- Proiect-Tehnologii de Fabricare Pentru Autovehicule RutiereDocument35 pagesProiect-Tehnologii de Fabricare Pentru Autovehicule RutiereLiliana BanutPas encore d'évaluation