Académique Documents

Professionnel Documents

Culture Documents

Artigo Remap Trincas

Transféré par

Diego DavidTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Artigo Remap Trincas

Transféré par

Diego DavidDroits d'auteur :

Formats disponibles

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.

x, x (xxxx) xx-xx

xx

Revista de acesso livre no site www.dema.ufcg.edu.br/revista

Revista Eletrnica de Materiais e Processos, v.X, X (XXXX)XX-XX

ISSN 1809-8797

Simulao da evoluo de uma trinca sob efeito de carregamento

mecnico esttico em meio corrosivo

J. P. Carrasco11, B. A. Arajo1, D. S. Diniz2, J. M. A. Barbosa3, A. A. Silva2

1

Unidade Acadmica de Engenharia de Materiais Universidade Federal de Campina Grande UFCG

Av. Aprgio Veloso, 882, CEP 58429-900, Campina Grande-PB

2

Unidade Acadmica de Engenharia Mecnica Universidade Federal de Campina Grande UFCG

Av. Aprgio Veloso, 882, CEP 58429-900, Campina Grande-PB

3

Departamento de Engenharia Mecnica Universidade Federal de Pernambuco UFPE

Cidade Universitria, CEP 50670-901, Recife-PE

(Recebido em xx/xx/xxxx; revisado em xx/xx/xxxx; aceito em xx/xx/xxxx)

(Todas as informaes contidas neste artigo so de responsabilidade dos autores)

___________________________________________________________________________

Resumo:

Neste trabalho foi utilizado um modelo baseado numa sntese da mecnica do dano contnuo e da mecnica da

fratura para simular a propagao de uma trinca sob efeito de um carregamento esttico e de uma ao ambiental

corrosiva, que caracterizam o fenmeno da corroso sob tenso. A simulao foi realizada no regime elstico,

num espcime retangular de ao com uma trinca de borda carregada no modo de abertura I, em deformao

plana. A partir das simulaes, foi possvel visualizar o efeito do dano devido ao agente corrosivo sobre o tempo

de incio e propagao da trinca sob diferentes nveis de concentrao. Tambm foi verificada a influncia do

fator de intensidade de tenses sobre a taxa de crescimento da trinca. Os resultados obtidos mostraram boa

consistncia com observaes macroscpicas do fenmeno, possibilitaram um melhor entendimento dos

processos envolvidos e permitiram validar o modelo para as condies e hipteses adotadas no problema.

Palavras-chave: Mecnica do dano contnuo; mecnica da fratura; propagao de trincas; corroso sob tenso.

__________________________________________________________________________________________

Abstract:

In this work was used a model based on synthesis of the continuum damage and fracture mechanics to simulate

the crack propagation under mechanical static loads and a corrosive media effect. This condition characterizes

the stress corrosion cracking phenomenon. The simulation was performed in elastic regimen, in a rectangular

steel specimen with an edge crack loaded in opening mode I, in plane strain state. Starting from the simulations,

it was possible to observe the effect of the damage at the onset and crack propagation time under different

concentration corrosive agent levels. Also was verified the stress intensity factor influence on crack growth rate.

The results showed good consistency with macroscopic observations of phenomenon, allowing to obtain a better

understanding of the process and to validate the model for the conditions and hypotheses adopted in the problem.

E-mail do autor: jorge_palma_c@yahoo.com.br. (J. P. Carrasco)

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

xx

Keywords: Continuum damage mechanics; fracture mechanics; crack propagation; stress corrosion cracking.

___________________________________________________________________________

Nomenclatura

A

B

C

ca

cb

cd

ce

cth

ct

E

GI

Gj

KI

KIC

Kt

L

ms

mc

tc

W

Y

0

j

ai

WG

a

D

c

s

s

b

a

r

s

th

Y

h

s

Comprimento da trinca

Espessura do corpo-de-prova

Concentrao num ponto material

Concentrao estacionria para uma trinca estacionria

Concentrao caracterstica para o rpido crescimento da trinca

Parmetro de resistncia ao dano por corroso

Concentrao de entrada na boca da trinca

Concentrao limiar

Concentrao na ponta da trinca

Mdulo de Young

Taxa de liberao de energia de deformao elstica no modo de fratura I

Fora generalizada de propagao

Fator de intensidade de tenses no modo de fratura I

Fator de intensidade de tenses crtico no modo de fratura I

Fator de concentrao de tenses

Comprimento do corpo-de-prova

Expoente da equao do dano mecnico

Expoente da equao do dano por corroso

Constante do tempo

Largura do corpo corpo-de-prova

Fator de forma

Parmetro material

Trabalho especfico de fratura para um corpo no danificado

Fora generalizada de resistncia

Variaes-G

Trabalho virtual das variaes-G

Crescimento caracterstico da trinca para obter um aguamento representativo

Comprimento caracterstico da zona de difuso

Comprimento da zona de evoluo do dano por corroso

Comprimento da zona de evoluo do dano mecnico

Raio de curvatura da ponta da trinca

Raio de curvatura da ponta aguada

Raio de curvatura da ponta embotada

Tenso num ponto material

Tenso aplicada

Limite de resistncia trao

Parmetro de resistncia ao dano mecnico

Tenso limiar

Limite de escoamento

Mdulo de Poisson

Parmetro que caracteriza a tenacidade fratura residual

Dano por corroso na ponta da trinca

Dano mecnico na ponta da trinca

1. Introduo

A Corroso Sob Tenso - CST (Stress Corrosion

Cracking - SCC) uma forma da Fratura Assistida

pelo Ambiente (Environmentally Assisted Cracking -

xx

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

EAC) que resulta da exposio de um material

suscetvel ao combinada de um ambiente

quimicamente agressivo e tenses mecnicas

estticas, aplicadas ou residuais, acima de um

determinado valor limiar. As taxas de corroso so

geralmente baixas, e as tenses que causam CST,

esto freqentemente abaixo do limite de

escoamento do material. Este fenmeno ocorre em

materiais que apresentam boa resistncia corroso

generalizada, causando a perda da ductilidade no

somente em ligas de alta resistncia, como tambm

em materiais dcteis [1].

A CST considerada como um dos mecanismos

mais severos de degradao, caracterizando-se pela

formao de colnias de trincas (Fig. 1) que podem

levar ruptura do material, sendo reconhecida como

uma das principais causas para a falha de

componentes e estruturas de engenharia. Na

indstria do petrleo uma importante limitao

para a utilizao de aos [2], tendo-se verificado que

praticamente todos os aos inoxidveis austenticos

e ligas de Ni so suscetveis CST quando dadas as

condies ambientais especficas para o material [3].

Figura 1: Trincas de CST na superfcie do tubo de

um duto de transporte de gs natural [4].

A CST muitas vezes ocorre sem qualquer

deformao visvel do material e difcil, seno

impossvel, a sua deteco nos estgios iniciais,

dado que o efeito combinado de corroso e tenso

mecnica impostas ao material extremamente

complexo, pois envolve a ao conjunta de

processos mecnicos e eletroqumicos [5]. Esse o

motivo pelo qual os mecanismos propostos para

explicar microscopicamente o incio do trincamento

e os processos de propagao de trincas, no so

capazes de elucidar todos os aspectos deste

fenmeno em diferentes sistemas metal/ambiente.

Apesar dessa indefinio, a avaliao da

susceptibilidade ao trincamento um requisito

bsico para a operao segura de equipamentos e

estruturas, sendo realizada atravs de testes de

laboratrio que simulam as condies da incidncia

da CST, porm, que no fornecem todos os

parmetros bsicos que devem ser usados

diretamente no projeto de engenharia ou na

determinao da vida residual dos equipamentos [6].

Adicionalmente, como os testes de componentes

em escala real so muito mais complicados e exigem

uma grande quantidade de recursos tcnicos e

econmicos, e longos perodos de tempo, uma

alternativa vivel o uso da modelagem

computacional como uma ferramenta para a previso

do comportamento dos materiais na CST. Isto, em

razo da possibilidade de serem estudados

simultaneamente vrios parmetros com menor

consumo de tempo e de recursos em comparao

com os testes de laboratrio,

proporcionando

tambm,

uma

melhor

compreenso

das

caractersticas e mecanismos dos fenmenos

estudados [7].

A modelagem da CST realizada principalmente

usando os arcabouos da Mecnica da Fratura e da

Mecnica do Dano Contnuo [5,6,7,8,9]. Na

abordagem da Mecnica do Dano Contnuo, o dano

incorporado no modelo atravs de variveis

internas relacionadas com a perda da resistncia

mecnica do sistema pelo processo de degradao.

Adicionalmente, a modelagem possibilita que sejam

considerados mecanismos que se desenvolvem na

escala microscpica, o que permite uma melhor

aproximao do fenmeno estudado.

Neste artigo ser utilizado o modelo baseado

numa sntese da Mecnica do Dano e da Mecnica

da Fratura proposto por Bolotin & Shipkov [10],

para simular a evoluo de uma trinca sob

carregamento mecnico esttico em meio corrosivo.

2. Modelo de Crescimento de Trincas sob

Assistncia do Ambiente

No modelo utilizado no presente trabalho [10], a

propagao da trinca considerada como o resultado

das interaes entre as condies de estabilidade do

corpo trincado como um sistema mecnico e o

processo de acmulo de dano. O modelo inclui as

equaes cinticas de evoluo de cada tipo de dano,

as equaes que descrevem a evoluo da ponta da

trinca e a influncia do acmulo de dano sobre as

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

foras de resistncia fratura e, por ltimo, uma

equao de transferncia de massa.

O modelo incorpora, dos princpios da mecnica

da fratura linear elstica, o conceito da taxa de

liberao de energia de deformao elstica no modo

I, GI, que associado com as foras generalizadas de

propagao da trinca; do mesmo modo, as foras

generalizadas de resistncia so associadas com o

fator de intensidade de tenses crtico, KIC, cujo

valor corresponde tenacidade fratura do material.

O acoplamento dessas equaes, associado s

condies de equilbrio, estabilidade e propagao

de trincas [11], possibilitam a modelagem do

crescimento de uma trinca sob o efeito da CST e da

relao existente entre a taxa de crescimento da

trinca e o fator de intensidade de tenses.

2.1. Mecnica do Crescimento das Trincas

Um corpo trincado sob um carregamento e

ao do ambiente um tipo especial de sistema

mecnico, cujo estado corrente descrito por um

grupo de coordenadas-L (Lagrangianas) que

descrevem o campo de deslocamentos no corpo, e

outro de coordenadas-G (Griffithianas) que

descrevem o aguamento, o tamanho e a posio das

trincas. As mudanas das coordenadas-G so as

variaes-G, representadas por aj.

Os estados do sistema corpo trincadocarregamentos podem ser classificados com respeito

ao equilbrio e estabilidade. Os estados em que o

trabalho virtual negativo para toda aj > 0, so

denominados estados de sub-equilbrio. Os estados

em que existem algumas aj onde o trabalho virtual

zero e nas restantes o trabalho virtual negativo, so

chamados de estados de equilbrio. Se pelo menos

para uma aj o trabalho virtual positivo, se diz que

o sistema est num estado de no-equilbrio.

As condies de estabilidade tambm podem ser

expressas em termos do trabalho virtual. Os estados

de sub-equilbrio so estveis, pois quantidades

adicionais de energia so necessrias para modificlos, e no existem fontes de energia no sistema. Os

estados de no-equilbrio no so unidades de

equilbrio e, portanto, so instveis. Os estados de

equilbrio podem ser estveis, neutros ou instveis.

O estado de equilbrio estvel o mais

importante na teoria da fratura e fadiga, pois o caso

tpico da propagao lenta e estvel da trinca. Uma

trinca propagar de forma estvel quando, para

alguma coordenada-G, GW = 0 e G(GW) < 0 e

xx

quando, para as outras, GW < 0. Aqui, GW o

trabalho virtual realizado por uma variao-G.

Em termos das foras generalizadas, o trabalho

virtual das variaes-G pode ser representado por:

m

j 1

j 1

GW G j a j j a j

(1)

onde Gj e j so as foras generalizadas de

propagao e de resistncia. Em termos dessas

foras, a trinca no crescer enquanto G j < j. O

incio do seu crescimento se dar quando G j = j, e

tornar-se- instvel quando para alguma ak, Gk > k,

e ocorrer a fratura do componente.

2.2. Dano Assistido pelo Ambiente

Para modelar o acmulo de dano num processo

de CST, introduzida uma medida especial para os

danos devido ao carregamento mecnico e a

corroso, e as equaes cinticas que governam sua

evoluo no tempo. Portanto, o campo de dano

introduzido simbolicamente por =(x,t), passa a ser

representado por um conjunto de campos escalares

de dano, 1(x,t), , n(x,t), que variam entre zero

(quando no existe dano) e a unidade (quando o

material se encontra completamente danificado).

Na ponta da trinca, as evolues dos danos

mecnico, s, e por corroso, c, sa descritos por:

d s 1 th

dt

tc s

d c

1

dt

tc

c cth

cd

ms

(2)

mc

(3)

Nas equaes (2) e (3) s e cd caracterizam,

respectivamente, a resistncia ao dano produzido

pelo carregamento esttico e pelo ambiente; th e cth

so parmetros de resistncia limiar. ms e mc so

similares aos expoentes das equaes para as curvas

de fadiga e a taxa de crescimento de trincas, tc a

constante do tempo, cuja magnitude pode depender

dos parmetros s e cd ou ser escolhida

arbitrariamente. o valor mdio da tenso de

trao que atua no ponto material considerado e c a

concentrao nesse ponto material.

xx

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

A concentrao de tenso na ponta da trinca est

relacionada com o raio efetivo de curvatura da sua

ponta, . Sua evoluo governada por vrios

processos, tais como o crescimento da trinca, o

acmulo do dano mecnico e o de corroso. A

evoluo do raio efetivo da ponta de uma trinca com

comprimento a, descrita por:

d ( s c )

d s da

(b )

dt

a dt

dt

(4)

O primeiro termo do lado direito da equao

descreve o aguamento da ponta devido ao

crescimento da trinca com a taxa da/dt at a

magnitude s, O segundo descreve o seu

embotamento devido ao acmulo dos danos at a

magnitude b. a um parmetro com dimenso de

comprimento. s e c so as magnitudes do dano

mecnico e do dano por corroso na ponta da trinca.

s e c so os comprimentos das zonas de evoluo

desses dois processos de degradao (Fig. 2).

2.3. Transporte de Massa Atravs das Trincas

A concentrao de um agente ambiental ativo na

vizinhana da ponta de uma trinca caracteriza-se

com uma varivel escalar que depende de um tempo

fsico e denotado por c(t). Quando o transporte do

agente ocorre monotonicamente, so aceitos

modelos quase-estacionrios. Um deles dado por:

dct ca ct cb ct da

dt

D

D dt

(6)

onde o primeiro termo do lado direito representa o

mecanismo de difuso e o segundo, o efeito da

propagao da trinca. D o comprimento

caracterstico da zona de difuso, D o tempo

caracterstico da difuso e ct a concentrao na

ponta da trinca. O parmetro ca caracteriza a

concentrao estacionria atingida para uma trinca

estacionria num tempo t >> D e depende do

comprimento da trinca e da concentrao de entrada

na sua boca, ce. cb uma concentrao caracterstica

para o rpido crescimento da trinca.

3. Formulao Numrica

Figura 2: Distribuio dos danos mecnico e por

corroso numa trinca superficial no modo I [10].

A ltima relao que fecha o conjunto de

equaes que governam o modelo, inter-relaciona as

foras generalizadas de resistncia com as medidas

do dano frente da ponta da trinca, sendo dada por:

0 [1 ( c s ) ]

(5)

onde 0 o trabalho especfico de fratura para um

corpo no danificado, caracteriza a Tenacidade

Fratura Residual e um parmetro material.

O propsito na formulao deste problema

simular a propagao de uma trinca sob efeito de um

carregamento mecnico esttico e de uma ao

ambiental corrosiva, que caracterizam a CST. A

simulao realizada no regime elstico-linear, num

espcime de geometria retangular com uma trinca de

borda no modo de abertura I, em estado plano de

deformao. As equaes de evoluo da

concentrao, do dano, do comprimento da trinca,

do raio da sua ponta e das foras generalizadas de

resistncia formam um sistema de equaes

diferenciais de 1 ordem, que resolvido pelo

mtodo de Runge-Kutta de 4 ordem.

A concentrao na boca da trinca considerada

constante durante todo o processo, e o carregamento

mecnico dado pela tenso a. O comprimento da

trinca apenas uma coordenada-G, logo, a fora

generalizada de propagao pode ser calculada por:

K I2

GI

(1 2 )

E

(7)

onde E o mdulo de Young, o coeficiente de

Poisson e KI o fator de intensidade de tenses.

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

xx

Para avaliar o dano mecnico, os campos de

tenso-deformao no corpo durante todo o processo

devem ser conhecidos, podendo ser utilizadas

algumas aproximaes baseadas em uma analogia

entre o fator de concentrao de tenses na ponta da

trinca, Kt, e o fator de intensidade de tenses KI. Esta

analogia proporciona uma frmula aproximada para

Kt na ponta da trinca e a distribuio da tenso

normal na sua frente, que podem ser calculados por:

1/2

K t 1 2Y

(8)

4( x a )

Kt a 1

1 2

(9)

A Equao (8) uma extenso da formula de

Neuber, que calcula o fator de concentrao de

tenses considerando o fator de forma Y. A Eq. (9)

a mais simples das equaes empricas de Shin, onde

(x-a) = = 10.

4. Resultados e Discusso

Para a avaliao da aplicabilidade do modelo nas

condies de estudo discutidas anteriormente, foi

idealizado um corpo-de-prova de dimenses

l=120mm, w=80mm e b=20mm, com uma trinca de

borda de comprimento a=4mm e raio =50m (Fig.

3).

Figura 3: Corpo-de-prova idealizado com uma

trinca de borda sob a tenso aplicada a.

O material adotado foi um ao inoxidvel

supermartenstico 95 13Cr, cujas propriedades

fsicas e mecnicas esto mostradas na Tabela 1.

Na simulao foi assumido que o dano inicial e a

concentrao de entrada eram nulos. A tenso

aplicada, a=300 MPa, aproximadamente 48% de Y,

foi mantida constante durante todo o processo. O

software utilizado para a soluo do sistema de

equaes diferenciais foi o Matlab 7.0.

Os parmetros materiais adotados para a

simulao do problema, includos no modelo, esto

mostrados na Tabela 2. Eles podem ser determinados

indiretamente a partir dos resultados de

experimentos macroscpicos e atravs de estimaes

experimentais diretas. P. Ex., as medidas do dano

podem ser achadas analisando a reduo do trabalho

especfico de fratura em amostras com diferentes

nveis de degradao, o que permite determinar os

parmetros das equaes de evoluo dos danos; 0

obtido diretamente do valor da tenacidade fratura

do material; c interpretado como a mxima

espessura do filme de corroso e pode ser medido

experimentalmente.

A escolha apropriada destes parmetros permite

uma boa convergncia dos resultados do modelo

com resultados obtidos experimentalmente. P. Ex.,

adota-se 1 e 0 < 1 para a simulao numrica

da CST, sendo que na simulao da Fragilizao por

Hidrognio - FPH so adotados > 0 e 1. Da

mesma forma, o tempo caracterstico tc, duas

ordens de grandeza maior na CST que na FPH, uma

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

xx

vez que os processos corrosivos so muito mais

lentos que os processos de fragilizao [12].

Tabela 1: Propriedades fsicas e mecnicas do ao 95 13Cr [13,14]

e

E

(Pa)

(Pa)

(ad.)

6,55E8

2,01E11

0,30

r

(Pa)

7,24E8

KIC

(Pam)

1,28E8

Tabela 2: Parmetros materiais [10]

ca

cb

cd

cth

(ad.) (ad.) (ad.) (ad.) (s)

1,0

0,5

4,0

tc

(s)

s

(Pa)

th

ms

mc

(Pa) (m) (m) (m) (m) (m) (m) (ad.) (kJ/m ) (ad.) (ad.) (ad.)

0,0 1E3 1E5 5E9 25E7 10,0 100,0 10,0 100,0 100,0 100,0 1,0

A Figura 4 mostra a evoluo da concentrao do

agente corrosivo na ponta da trinca aps a aplicao

do modelo completo, que inclui acmulo do dano e

taxa de crescimento da trinca. Na curva gerada podese observar que o transporte de massa na etapa

inicial do processo bastante rpido, respondendo

velocidade de difuso do agente corrosivo na trinca.

A segunda etapa, onde atingida uma

concentrao estvel, corresponde a um valor crtico

da concentrao e ao incio de propagao da

trinca.Quando o crescimento fica mais intenso, o

transporte do agente corrosivo at a ponta de trinca

dificultado, que pode ser observada na queda rpida

de concentrao no final da terceira etapa.

74,2

2,0

2,0

1,0

Figura 4: Evoluo da concentrao na ponta da

trinca, ct, normalizada com ca.

Nas Figuras 5 e 6 esto mostradas as curvas de

evoluo na ponta da trinca dos dois tipos de dano

considerados, s e c.

A sua contribuio no dano total, onde

predomina o dano por corroso, est mostrada na

Figura 7. Nela se pode se observar que as duas

magnitudes crescem monotonicamente quando a

trinca est fixa e que decrescem bruscamente quando

se inicia a propagao. Este comportamento o

resultado das condies de concentrao e de carga

adotados, e da elevada tenacidade do ao e da sua

baixa resistncia CST.

A curva da Figura 8 mostra a evoluo do raio

efetivo da ponta da trinca e ilustra fenmenos que

so difceis de serem observados diretamente. A

parte crescente da curva representa o embotamento

da ponta da trinca devido ao processo de acmulo de

dano. Quando o processo de embotamento conclui, o

raio efetivo da ponta da trinca decai e inicia-se o

processo de aguamento, que tambm corresponde

ao incio da propagao da trinca.

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

Figura 5: Evoluo do dano mecnico

Figura 7: Contribuio dos danos mecnico e por

corroso no dano total.

Figura 6: Evoluo do dano por corroso.

Figura 8: Evoluo do raio da ponta da trinca.

xx

xx

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

Na Figura 9 se mostram as curvas de evoluo

do crescimento da trinca sob o efeito da mesma

tenso aplicada e de trs diferentes concentraes de

entrada, ce, normalizadas com ca. Nelas se observa

que a evoluo inicial da trinca muito lenta e que,

somente a partir de um determinado instante de

tempo, inicia um crescimento suave com uma taxa

progressivamente crescente. O ponto mais alto da

curva representa o incio da propagao instvel, que

resulta na fratura final do componente. Como era

esperado, observa-se uma diminuio no tempo de

incio de crescimento da trinca e da fratura final na

medida em que a concentrao aumenta, o que

promove um processo de degradao mais ativo.

Na Figura 10 mostrado o grfico da evoluo

do fator de intensidade de tenses com o tempo,

devido ao crescimento da trinca. A tendncia do

comportamento da curva a de crescer at atingir o

valor da tenacidade fratura do material (linha

vermelha), momento em que ocorre o colapso da

estrutura. Essa tendncia consistente com a das

curvas obtidas a partir de resultados experimentais e

permite visualizar o processo da propagao de

Figura 9: Evoluo do crescimento da trinca para a

mesma tenso e diferentes concentraes.

trincas quando submetidas ao conjunta de um

carregamento mecnico e um efeito ambiental,

caracterizado neste caso, por um meio corrosivo.

A curva da Figura 11 mostra a relao existente

entre a taxa de crescimento da trinca e o fator de

intensidade de tenses, onde podem ser observadas

claramente trs regies. Nas duas primeiras regies

o crescimento da trinca controlado por um

mecanismo ambiental complementado pela ruptura

mecnica, estando o crescimento subcrtico da trinca

limitado a estas regies. Na terceira regio a

proporo da ruptura mecnica aumenta rapidamente

com valores crescentes de KI at que atingido um

valor crtico e ocorre a fratura final [8].

A curva obtida na simulao apresenta o mesmo

comportamento de uma curva tpica encontrada na

literatura cientfica (Fig. 12), onde o menor valor de

KI denominado valor limiar da CST, KISCC, que

caracteriza o nvel de intensidade de tenso em que

ocorre a primeira extenso mensurvel da trinca. O

significado prtico da KISCC que, abaixo desse nvel

de intensidade de tenso as taxas de crescimento de

trincas na CST caem abaixo de um limite muito

baixo, como 10-10 m/s, que corresponde a um

crescimento de aproximadamente 3mm/ano [15].

Figura 11: Relao da taxa de crescimento da trinca

com o fator de intensidade de tenses.

J. P. Carrasco et al. / Revista Eletrnica de Materiais e Processos / ISSN 1809-8797 / v.x, x (xxxx) xx-xx

Figura 10: Evoluo do fator de intensidade de

tenses.

Figura 12: Curva tpica da/dt Vs. KI [15].

xx

Variveis ambientais como temperatura, pH,

potencial eletroqumico, concentrao, ou

presso parcial controlam a cintica do processo

eletroqumico, que inicia e mantm o

crescimento da trinca de corroso. Estes

parmetros definem a taxa de crescimento da

trinca e determinam se formado um plat na

curva da/dt Vs. KI. Evidncias experimentais

tm mostrado que, para uma dada combinao

material/ambiente, existe uma relao nica

entre KI e da/dt, tal que pequenas mudanas em

alguma das variveis ambientais podero

aumentar ou inibir completamente a CST [15].

[3]

[4]

[5]

5. Concluses

O modelo de dano mostra flexibilidade e

boas possibilidades de acoplamento com outros

modelos estudados na Mecnica da Fratura. As

simulaes dos processos de evoluo da trinca

mostraram que os tempos de incio do

crescimento e da fratura final diminuem quando

o efeito da ao ambiental corrosiva mais

efetivo.

A curva de evoluo do fator de intensidade

de tenses com o tempo e a curva do seu efeito

sobre a taxa de crescimento da trinca,

mostraram comportamentos similares aos

reportados na literatura cientfica.

As simulaes mostraram boa consistncia

com observaes experimentais da CST, bem

descrita na literatura cientfica, possibilitando

um melhor entendimento dos fenmenos

envolvidos no processo de incio e crescimento

de trincas sob efeito mecnico e corrosivo, e

permitindo validar o modelo adotado para as

condies e hipteses delineadas no problema.

[6]

[7]

[8]

[9]

[10]

6. Agradecimentos

Os autores agradecem aos rgos FINEP,

CTPETRO, CNPq, PETROBRAS, RPCMod e

ANP/UFCG/PRH-25 por ter financiado o

desenvolvimento deste trabalho de pesquisa.

[11]

Referncias

[12]

[1]

[13]

[2]

Woodtli, J.; Kieselbach, R. Damage Due

to Hydrogen Embrittlement and Stress

Corrosion Cracking. Engineering Failure

Analysis, v. 7, p. 427-450, 2000.

Fang, B.Y.; Atrens, A.; Wang, J.Q.; Han,

E.H.; Zhu, Z.Y.; Ke, W. Review of Stress

Corrosion Cracking of Pipeline Steels in

[14]

Low and High pH Solutions. Journal

of Materials Science, v. 38, p. 127-132,

2003.

Andresson, P.L.; Morra, M.M. SCC of

Stainless Steels and Ni Alloys in HighTemperature Water. J. Sci. Eng. Corros., v.

64, n 1, p. 15, 2008.

Elboujdaini, M.; Shehata, M. Stress

Corrosion

Cracking:

A

Canadian

Prospective for Oil and Gas Pipeline. In:

XI International Conference on Fracture,

Turin, March 20-25, 2005.

Scheider, I; Pfuff, M.; Dietzel, W.

Simulation of Hydrogen Assisted Stress

Corrosion Cracking Using the Cohesive

Model. Engineering Fracture Mechanics,

v. 75, n 15, p. 4283-4291, 2008.

Bastos, I.N.; Vasconcellos, J.F.V.; Gomes,

J.A.C.P.; Costa-Mattos, H.S. A Continuum

Damage Model for the Stress Corrosion

Cracking of Austenitic Stainless Steel. J.

of the Braz. Soc. of Mech. Sci. & Eng. v.

27, n2, p. 186-191, 2005.

Viyanit, E. Numerical Simulation of

Hydrogen

Assisted

Cracking

in

Supermartensitic Stainless Steel Welds.

These

(Doctorate

in

Mechanical

Engineering), Helmut Schmidt University,

Hamburg, 2005.

McLaughlin, B.D. Stress Corrosion

Cracking Simulation. Modelling Simul.

Mater. Sci. Eng., v. 5, p. 129-147, 1997.

Choi, B-H.; Chudnovsky, A. Observation

and Modeling of Stress Corrosion

Cracking in High Pressure Gas Pipe Steel.

Metallurgical and Materials Transactions

A, v. 42, n2, p. 383-395, 2010.

Bolotin, V.V.; Shipkov, A.A., Mechanical

Aspects of Corrosion Fatigue and Stress

Corrosion Cracking. International Journal

of Solids and Structures, v. 38, p. 72977318, 2001.

Bolotin, V.V. Stability Problems in

Fracture Mechanics, John Wiley & Sons.,

New York, EUA, 188 p., 1996.

Bolotin, V.V. Mechanics of Fatigue, CRC

Press. Boca Ratn, EUA, 463p., 1999.

V&M tubes. V&M 13%Cr & Super

13%Cr steel grades. Catlogo do

fabricante, 2010.

Dias, G.; Reguly, A.; Strohaecker, T.

Fracture Toughness Evaluation of

Supermartensitic Stainless Steel Submitted

to Cathodic Protection in Seawater

Environment. Estudos Tecnolgicos, v. 4,

n 3, p. 146-156, 2008.

[15] Dietzel, W. Fracture Mechanics Approach

to Stress Corrosion Cracking. In: XVIII

Encuentro del Grupo Espaol de Fractura,

Marzo 28-30, 2001, Bayona, Espaa.

Anales de Mecnica de la Fractura, v. 18,

p. 66.

Vous aimerez peut-être aussi

- Laudo Técnico de Inspeção PredialDocument33 pagesLaudo Técnico de Inspeção PredialDomingos100% (1)

- Din 50961 PDFDocument6 pagesDin 50961 PDFLuciano Fontes100% (2)

- Limpeza e Sanitização Na Indústria de AlimentosDocument13 pagesLimpeza e Sanitização Na Indústria de AlimentosLeonardo AntoniellePas encore d'évaluation

- Trabalho Sobre RolamentosDocument8 pagesTrabalho Sobre RolamentosDiego DavidPas encore d'évaluation

- CorreiasDocument30 pagesCorreiasRafael Germano100% (1)

- Versão Final - CONEM2012-0694Document10 pagesVersão Final - CONEM2012-0694Diego DavidPas encore d'évaluation

- 2lista de Exerc¡cio-Engrenagens-per02.1Document5 pages2lista de Exerc¡cio-Engrenagens-per02.1Diego DavidPas encore d'évaluation

- AT102 Aula03Document48 pagesAT102 Aula03Francisco JoséPas encore d'évaluation

- Simbolos de SoldagemDocument16 pagesSimbolos de SoldagemDouglas Gomes100% (13)

- Prancha 2021 1Document3 pagesPrancha 2021 1Diego DavidPas encore d'évaluation

- Versão Final - CONEM2012-0694Document10 pagesVersão Final - CONEM2012-0694Diego DavidPas encore d'évaluation

- Analise de Pneu Constnte de Rigidez PDFDocument32 pagesAnalise de Pneu Constnte de Rigidez PDFDiego DavidPas encore d'évaluation

- Industrias Emergentes - Estudo Socioeconomico PDFDocument89 pagesIndustrias Emergentes - Estudo Socioeconomico PDFDiego DavidPas encore d'évaluation

- Analise de Pneu Constnte de Rigidez PDFDocument32 pagesAnalise de Pneu Constnte de Rigidez PDFDiego DavidPas encore d'évaluation

- Calendario Matricula 2016 1Document1 pageCalendario Matricula 2016 1Diego DavidPas encore d'évaluation

- Conem 2010Document10 pagesConem 2010Diego DavidPas encore d'évaluation

- Analise de Pneu Constnte de Rigidez PDFDocument32 pagesAnalise de Pneu Constnte de Rigidez PDFDiego DavidPas encore d'évaluation

- ACFrOgDSeePeqAu0NiiINAuakGNcF8zvhrp4MlWhXbr20tWCvfoeB8N6wXztta46BStcv8VfOC19V1Y4ccLy3ic9__NpuJS3I59fFyFGUx1B9DqJABjHUX1QHfyhBUE=_print=true&nonce=od8rfleqoabqi&user=07879034904165979161&hash=nje3ugmgh7chniid5erof0uecrt73ilcDocument1 pageACFrOgDSeePeqAu0NiiINAuakGNcF8zvhrp4MlWhXbr20tWCvfoeB8N6wXztta46BStcv8VfOC19V1Y4ccLy3ic9__NpuJS3I59fFyFGUx1B9DqJABjHUX1QHfyhBUE=_print=true&nonce=od8rfleqoabqi&user=07879034904165979161&hash=nje3ugmgh7chniid5erof0uecrt73ilcDiego DavidPas encore d'évaluation

- Cilamce 2013-0777Document12 pagesCilamce 2013-0777Diego DavidPas encore d'évaluation

- Relatorio Final 14-07-c21Document14 pagesRelatorio Final 14-07-c21Diego DavidPas encore d'évaluation

- Relatorio Final 14-07-c21Document14 pagesRelatorio Final 14-07-c21Diego DavidPas encore d'évaluation

- SemináriosDocument6 pagesSemináriosDiego DavidPas encore d'évaluation

- Pasta 1Document3 pagesPasta 1Diego DavidPas encore d'évaluation

- Versão Final - CONEM2012-0694Document10 pagesVersão Final - CONEM2012-0694Diego DavidPas encore d'évaluation

- Gramp OcDocument1 pageGramp OcDiego DavidPas encore d'évaluation

- Suspensao para o Segmento de MinicarrosDocument41 pagesSuspensao para o Segmento de MinicarrosMauricio NaspoliniPas encore d'évaluation

- FusoDocument1 pageFusoDiego DavidPas encore d'évaluation

- ChassiDocument1 pageChassiDiego DavidPas encore d'évaluation

- Artigo Final de MetodologiaDocument8 pagesArtigo Final de MetodologiaDiego DavidPas encore d'évaluation

- ChassiDocument1 pageChassiDiego DavidPas encore d'évaluation

- Suspen SaoDocument1 pageSuspen SaoDiego DavidPas encore d'évaluation

- Aços Maraging 400Document16 pagesAços Maraging 400Diego DavidPas encore d'évaluation

- Apostila Dinamica-VeicularDocument143 pagesApostila Dinamica-VeicularRoberto Aliandro VarellaPas encore d'évaluation

- Instalação - Esquadrias de AlumínioDocument154 pagesInstalação - Esquadrias de AlumínioAndrea Palladio100% (2)

- 63 - Adão Benvindo Da Luz - Fernando Antõnio Lins - Acidulação de Rochas Fosfáticas para Obtenção de Àcido FósfóricoDocument8 pages63 - Adão Benvindo Da Luz - Fernando Antõnio Lins - Acidulação de Rochas Fosfáticas para Obtenção de Àcido FósfóricoJoão Vitor CantarelliPas encore d'évaluation

- Abraco RP Pac 002 Rev. 0 Maio 2018 2Document18 pagesAbraco RP Pac 002 Rev. 0 Maio 2018 2PaulaPas encore d'évaluation

- Metais Não Ferrosos PDFDocument34 pagesMetais Não Ferrosos PDFzeqs9100% (1)

- Prova TranspetroDocument11 pagesProva TranspetroBruno Conti Lucena SilvaPas encore d'évaluation

- Operações AuxiliaresDocument85 pagesOperações AuxiliaresRicardo Machado AlbernazPas encore d'évaluation

- Catálogo Tigre - CPVC Linha 280Document19 pagesCatálogo Tigre - CPVC Linha 280leandro_hwashinPas encore d'évaluation

- Notas de Aula - Execução de Estruturas MetálicasDocument113 pagesNotas de Aula - Execução de Estruturas MetálicasLeticia CruvinelPas encore d'évaluation

- NBR ISO 4309 - CABOS DE AÇOS-Instalação e InspeçãoDocument47 pagesNBR ISO 4309 - CABOS DE AÇOS-Instalação e InspeçãoCaio Cézar0% (1)

- Inox 410DDocument2 pagesInox 410DTiago Nascimento0% (1)

- CPVC Industrial TigreDocument24 pagesCPVC Industrial TigreCelene VicentePas encore d'évaluation

- Caderno de Encargos SUDECAP Cap. 13 SerralheriaDocument25 pagesCaderno de Encargos SUDECAP Cap. 13 Serralheriaamerico_355980004Pas encore d'évaluation

- Palestra - EMC UFG - 02 03 2021Document66 pagesPalestra - EMC UFG - 02 03 2021Hannah BittarPas encore d'évaluation

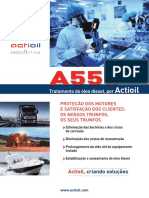

- Aditivo Actioil A550-BresilienDocument6 pagesAditivo Actioil A550-BresilienEvandro LinoPas encore d'évaluation

- Classificação Dos AçosDocument53 pagesClassificação Dos AçosGabriel Duarte50% (2)

- Plano de Manutenção, Operação e Controle - Pmoc PDFDocument9 pagesPlano de Manutenção, Operação e Controle - Pmoc PDFWks Engenharia100% (1)

- N 2905 PDFDocument36 pagesN 2905 PDFFabio FontamPas encore d'évaluation

- N-1192 Mar 82Document12 pagesN-1192 Mar 82henriquePas encore d'évaluation

- Prova UFPR 2008Document25 pagesProva UFPR 2008GabrielProMinezinPas encore d'évaluation

- 4 - Abraco Módulo IVDocument59 pages4 - Abraco Módulo IVWellington S. França100% (1)

- Aula de Restividade Elétrica Superficial e VolumétricaDocument36 pagesAula de Restividade Elétrica Superficial e VolumétricajosianemoraescostaPas encore d'évaluation

- Refrátarios Contendo Carbono Propriedades, Características e Variáveis em Sua Composição PDFDocument31 pagesRefrátarios Contendo Carbono Propriedades, Características e Variáveis em Sua Composição PDFIsaac Brasil AlmeidaPas encore d'évaluation

- Trabalho Final de Patologia em Elementos EstruturaisDocument41 pagesTrabalho Final de Patologia em Elementos EstruturaisInacio Mauricio TomasPas encore d'évaluation

- Proteção Dos MetaisDocument11 pagesProteção Dos MetaisMagda RafaelPas encore d'évaluation

- ASME PCC 2 2018 Seccio IV PDF - En.ptDocument67 pagesASME PCC 2 2018 Seccio IV PDF - En.ptRogério FreitasPas encore d'évaluation

- A6010 - BR - 5012 - Motoredutores NORD para Áreas ExternasDocument4 pagesA6010 - BR - 5012 - Motoredutores NORD para Áreas ExternasFabio SouzaPas encore d'évaluation