Académique Documents

Professionnel Documents

Culture Documents

Adaptação de Um Equipamento para Ensaios de Desgaste

Transféré par

Leonardo PereiraTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Adaptação de Um Equipamento para Ensaios de Desgaste

Transféré par

Leonardo PereiraDroits d'auteur :

Formats disponibles

Cermica 56 (2010) 315-319

315

Adaptao de um equipamento para ensaios de desgaste

de materiais cermicos

(Experimental setup for wear testing of ceramic materials)

R. F. de L. Lorenzi, C. A. Perottoni, J. E. Zorzi

Laboratrio de Materiais Cermicos, Universidade de Caxias do Sul, Caxias do Sul, RS 95070-560

jezorzi@ucs.br

Resumo

descrita em detalhes a montagem de um equipamento simples e de baixo custo para a medida da resistncia ao desgaste de

materiais cermicos. Para demonstrar a aplicao deste equipamento foram realizadas medidas de desgaste em amostras de alumina

e zircnia parcialmente estabilizada com tria. A resistncia ao desgaste das amostras de zircnia foi medida antes e depois da

formao de um recobrimento de ZrC, mediante tratamento trmico a 1600 oC, com a pea envolta por carbono, em atmosfera de

argnio. Foi observado que a formao de ZrC proporciona uma resistncia ao desgaste similar da alumina, aproximadamente

50% superior da zircnia.

Palavras-chave: coeficiente de desgaste, alumina, zircnia, ZrC.

Abstract

The assembly of a simple, low cost equipment for the measurement of the wear coefficient of ceramic materials is described in some

detail. This equipment was applied to the determination of the wear coefficient of alumina and yttria-partially stabilized zirconia.

The wear resistance of zirconia was measured before and after the formation of a ZrC coating on the surface, as the result of a

thermal treatment at 1600 oC with the sample wrapped in a carbon powder bed in an argon atmosphere. It was observed that the

formation of ZrC provides a surface wear resistance similar to that obtained for alumina, almost 50% higher than that of bulk

zirconia.

Keywords: wear coefficient, alumina, zirconia, ZrC .

INTRODUO

A tcnica de microabraso comumente empregada para

a determinao da espessura de filmes depositados sobre a

superfcie de materiais. Seu princpio de funcionamento

simples: uma esfera de ao endurecido apoiada ao mesmo

tempo sobre a superfcie da amostra e sobre uma depresso

de um eixo ligado a um motor eltrico. Durante o ensaio, o

eixo gira a esfera atritando-a contra a superfcie da amostra ao

mesmo tempo em que um lquido abrasivo gotejado sobre

a esfera. Este processo promove o desgaste do material da

superfcie da amostra, formando duas crateras concntricas,

uma devido ao filme e a outra devido ao substrato [1]. A

espessura do filme depositado (t) dada por t = XY/2R, onde

R o raio da esfera e X e Y so dimenses exibidas na Fig. 1.

Se o material desgastado no possui uma camada

depositada, o resultado ser a formao de uma nica

cratera, cujo dimetro medido por microscopia ptica.

A partir deste dimetro, pode se calcular o coeficiente de

desgaste, K, a partir da relao [2-4]

pb4

K=

(A)

64R L FN

onde L a distncia percorrida pela esfera sobre a amostra,

FN a fora normal sobre a esfera, b o dimetro da cratera

formada e R o raio da esfera. Em ensaios de desgaste de

materiais recobertos com filmes finos, so observadas duas

Figura 1: Representao esquemtica de duas crateras concntricas

e das medidas necessrias para a determinao da espessura do

recobrimento. Adaptada [8].

[Figure 1: Schematic representation of two concentric wear craters

and the dimensions needed for the determination of film thickness.

Adapted [8].]

R. F. de L. Lorenzi et al. / Cermica 56 (2010) 315-319

crateras concntricas (filme e substrato), a partir das quais

se calcula a espessura do filme depositado e o coeficiente

dedesgaste do filme (Kc) e do substrato (Ks), pela anlise dos

dados em um grfico de (LFN/b4) versus (t/4b2-Rt2/b4) [3-7].

O nmero mnimo recomendado de crateras em cada ensaio

seis, o dimetro interno mnimo dado por (8R d1)0,5, onde

d1 o dimetro do abrasivo, e o dimetro externo mximo

da ordem de 1,6 mm (para uma esfera com raio de 12,5

mm) [5]. Conforme a equao A, para a determinao do

coeficiente de desgaste por microabraso necessrio que o

equipamento tenha uma clula de carga para a determinao

da fora normal que age sobre a esfera de metal (Fig. 2) [2].

Figura 2: Esquema de funcionamento do equipamento para ensaio

de microabraso. Adaptado [9].

[Figure 2: Schematic representation of the microabrasion tester

equipment. Adapted [9].]

316

Inc.) por 3 h. As amostras de alumina e a de zircnia

parcialmente estabilizada com tria (3Y-PSZ) foram polidas

com pastas diamantadas at 1 m. A amostra de zircnia

tratada termicamente no foi polida para preservar a camada

carbonetada.

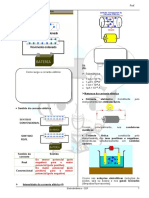

Equipamento para a determinao do coeficiente de

desgaste

Para a anlise da resistncia ao desgaste, primeiramente

necessitamos conhecer a fora normal que a superfcie do

material exerce sobre a esfera. Para isso foi adquirida uma

clula de carga HBM (Weightech) PW4MC3 com capacidade

500 g e sensibilidade 1 mV/V [8]. Foi montado um circuito

para amplificar o sinal de sada da clula de carga, utilizando

para isso um CI amplificador para instrumentao INA125P

(Fig. 3) [9]. Alm do CI, complementam o circuito eletrnico

uma fonte de computador para alimentao do circuito,

um potencimetro P para ajuste do zero e um transistor

TIP29C para a alimentao da ponte de Wheatstone da

clula de carga. O ganho do amplificador alterado no

resistor varivel RG. Um multmetro exibe a tenso oriunda

do desbalanceamento da ponte de Wheatstone da clula de

carga, que proporcional fora que age sobre ela. Tambm

foi adquirida uma bomba peristltica (Provitec DM AXD)

[10] para gotejar controladamente a suspenso abrasiva

sobre a esfera rolante e um agitador magntico (VELP) para

manter em constante agitao a suspenso abrasiva. A Fig. 4

ilustra a montagem final do equipamento. Na Fig. 5 pode-se

Neste trabalho, um equipamento usado na determinao

da espessura de filmes foi adaptado para a realizao

de estudos de desgaste em materiais cermicos. Este

equipamento foi empregado na determinao da resistncia

ao desgaste de amostras de alumina e zircnia parcialmente

estabilizada e, tambm, de uma amostra da mesma zircnia

carbonetada termicamente a 1600 C em atmosfera de

argnio.

MATERIAIS E MTODOS

A amostra de alumina usada neste trabalho foi obtida a

partir do p Martoxid MR70/S (Martinswerk). A zircnia

utilizada foi TZ-3YB (parcialmente estabilizada com 3%

em mol de tria (Y2O3), Tosoh). Ambos ps cermicos so

comerciais e j possuem ligantes prprios para prensagem.

As amostras foram conformadas por prensagem uniaxial (1

kbar) em um molde metlico (discos com 10 mm de dimetro

e 2 mm de espessura) e sinterizadas a 1600 oC/2 h (alumina)

e 1500 C/2 h (zircnia) ao ar, com rampa de aquecimento 1

C/min. Aps a sinterizao, uma amostra de zircnia foi

submetida a tratamento trmico em leito de p de carbono

amorfo (Printex, Degussa) a 1600 C em um forno com

resistncias de grafite em atmosfera de argnio (Thermal

Figura 3: Diagrama do circuito de alimentao e amplificao do

sinal da clula de carga. A tenso de sada lida entre Vo- e Vo+.

Adaptado [11].

[Figure 3: Electric diagram of the source and amplifying circuit

for the load cell. The output signal is measured between Vo- and

Vo+. Adapted [11].]

R. F. de L. Lorenzi et al. / Cermica 56 (2010) 315-319

a clula de carga, FN = 0,0131(2)V, V tenso (mV) e

FN a fora normal (N).

Clula de Carga

Bomba Peristltica

Circuito

Amplificador de

Sinal da Clula

de Carga

Agitador Magntico

1,2

1

Fora (N)

317

0,8

0,6

0,4

0,2

COLATEST

Figura 4: Montagem experimental usada na determinao do coeficiente

de desgaste de materiais cermicos.

[Figure 4: Experimental setup for the measurement of the wear

coefficient of ceramic materials.]

10

20

30

40

50

60

Tenso (mV)

70

80 90

Figura 6: Curva de calibrao da clula de carga.

[Figure 6: Calibration data of the load cell.]

Aps a amostra ser fixada no porta-amostra, o

multmetro indicador da fora normal zerado e uma

esfera de ao apoiada sobre a amostra e o eixo do

motor. Em seguida, a bomba peristltica ligada e a

suspenso abrasiva comea a gotejar sobre a esfera.

Uma suspenso abrasiva de base aquosa com partculas

de diamante com dimetros que variam de 0,5 a 1 m

foi utilizada durante os ensaios de desgaste. O tempo de

ensaio e a velocidade de rotao do eixo so ajustados

e, ento, realiza-se o ensaio.

Medida das crateras e clculo do coeficiente de

desgaste

Figura 5: Detalhe do porta-amostra com a clula de carga.

[Figure 5: Detail of the sample holder with load cell.]

ver em detalhe a fixao do suporte para a amostra sobre a clula

de carga.

A clula de carga foi calibrada usando esferas de ao de

diferentes massas. O peso de cada uma destas esferas foi

calculado utilizando o valor da acelerao da gravidade obtido a

partir da expresso

g (m/s2) = 9,780356 (1 + 0,0052885 sen2q 0,0000059 sen2q) - 00,003086H

(B)

na qual g a acelerao da gravidade, H a altitude (km) e

latitude [11]. A acelerao da gravidade calculada para Caxias do

Sul 9,763 m/s2. A Fig. 6 exibe a curva de calibrao obtida para

O movimento da esfera sobre a superfcie da amostra

promove a formao de uma cratera de desgaste cujo

dimetro depende da resistncia ao desgaste do material

e das condies do ensaio. O dimetro destas crateras

determinado com o auxlio de um microscpio ptico e

um programa de aquisio e anlise de imagens.

O coeficiente de desgaste de um material obtido

a partir da declividade da reta ajustada aos dados

experimentais em um grfico de ( b4/64 FN R) versus

(L). A distncia percorrida pela esfera sobre a amostra,

L, obtida de [2-4]

pR Nd

L=

(C)

d2 -R2

4

onde N representa o nmero de voltas dadas durante

o ensaio pelo eixo que sustenta a esfera, R o raio de

giro do eixo, d o dimetro da esfera e R a metade

da largura da depresso do eixo sobre a qual a esfera

fica apoiada.

Aplicao a materiais cermicos

O equipamento descrito neste artigo foi aplicado

R. F. de L. Lorenzi et al. / Cermica 56 (2010) 315-319

a alumina testada neste trabalho. Medidas de dureza feitas

na superfcie da zircnia recoberta com ZrC demonstraram

a ausncia de trincas nos vrtices das impresses Vickers e

constituem um indicativo de que a tenacidade fratura da

zircnia 3Y-PSZ no foi significativamente alterada com a

carbonetao da superfcie [12].

16

pb4/64RFN(10-12 m3/N)

na determinao da resistncia ao desgaste de amostras de

alumina e zircnia parcialmente estabilizada (3Y-PSZ) e,

tambm, de uma amostra da mesma zircnia carbonetada

termicamente em atmosfera de argnio. O objetivo da

carbonetao aumentar a resistncia ao desgaste e

a dureza superficial da zircnia, mantendo a elevada

tenacidade fratura do substrato. A seleo de materiais

teve dois critrios: primeiro, usou-se amostras de alumina

j estudadas previamente com um equipamento comercial,

de modo a permitir a validao dos resultados obtidos com

o equipamento descrito neste artigo. Segundo, escolheu-se

uma amostra de zircnia que permitiu evidenciar o efeito da

carbonetao da superfcie sobre a resistncia ao desgaste.

Nestes ensaios usamos uma esfera de ao endurecido com

uma polegada de dimetro e a largura da depresso do eixo

sobre a qual a esfera foi apoiada era de 8 mm. A rotao do

eixo foi fixada em 200 rpm e a durao do ensaio foi variada,

aumentado a cada medida a distncia percorrida pela esfera

sobre a amostra. Como se trata de um ensaio comparativo,

fundamental que se mantenham constantes os parmetros

do ensaio para todas as amostras. O ensaio de microabraso

indica o quanto um material mais resistente ao desgaste

do que outro, nas mesmas condies de anlise. Quanto

menor o coeficiente de desgaste, mais resistente abraso

o material.

318

14

12

10

8

6

4

ZrO2

ZrC

2

0

Al2O3

L (m)

9 10 11 12

Figura 8: Resultados dos ensaios de desgaste da alumina () e

da zircnia antes () e depois do tratamento trmico em leito de

carbono ().

[Figure 8: Wear test results for alumina () and zirconia before

() and after thermal treatment in a carbon powder bed ().]

Tabela I - Coeficiente de desgaste das amostras de alumina

e zircnia parcialmente estabilizada com tria, antes (ZrO2

3Y-PSZ) e depois (ZrO2 3Y-PSZ + C) do tratamento trmico

em leito de carbono. O nmero entre parnteses representa a

incerteza na ltima decimal.

[Table I - Wear coefficient of alumina and yttria-partially

stabilized zirconia samples, before (3Y-PSZ ZrO2) and after

(3Y-PSZ ZrO2+C) thermal treatment in a carbon powder

bed. The figure in parenthesis represents the uncertainty in

the last decimal.]

Figura 7: Cratera obtida em ensaio de resistncia ao desgaste de

uma amostra de ZrO2 3Y-PSZ .

[Figure 7: Wear crater obtained in a test with a 3Y-PSZ ZrO2

sample.]

A Fig. 7 exibe a micrografia de uma cratera tpica, gerada

em um dos ensaios de desgaste com uma amostra de zircnia.

Os resultados dos ensaios de desgaste das amostras de

alumina e zircnia 3Y-PSZ (esta ltima antes e depois da

formao do recobrimento de ZrC) se encontram resumidos na

Fig. 8 e na Tabela I. O coeficiente de desgaste determinado para

a alumina similar ao obtido em um trabalho anterior, usando

outro abrasivo (SiC) e um equipamento comercial [13]. A

amostra de zircnia carbonetada, cuja superfcie constituda

essencialmente de ZrC [12] exibe um coeficiente de desgaste

inferior ao da zircnia, sendo to resistente ao desgaste quanto

Amostra

Coeficiente de desgaste

(10-12 m2 N-1)

Al2O3

0,91(5)

ZrO2 (3Y-PSZ)

1,35(5)

ZrC (ZrO2 3Y-PSZ + C)

0,91(5)

CONCLUSES

Um equipamento para a medio da espessura de

filmes foi adaptado para a medio do coeficiente de

desgaste de materiais cermicos. Os resultados obtidos

em ensaios com amostras de alumina foram similares aos

obtidos anteriormente com um equipamento comercial

[13]. Os resultados obtidos com a amostra de zircnia

recoberta com ZrC mostraram um aumento na resistncia ao

desgaste em cerca de 50% em comparao com a amostra

de zircnia 3Y-PSZ original, sem diminuio aparente da

319

R. F. de L. Lorenzi et al. / Cermica 56 (2010) 315-319

tenacidade fratura. Este resultado sugere a possibilidade

da obteno de amostras de zircnia de elevada tenacidade

e maior resistncia ao desgaste mediante a formao de um

recobrimento de ZrC por meio de tratamento trmico em

leito de carbono.

AGRADECIMENTOS

Este trabalho foi parcialmente financiado por FAPERGS,

CAPES e CNPq. Agradecemos a empresa Jacotrade, SP, pela

doao da alumina. Agradecemos tambm ao Laboratrio de

Altas Presses e Materiais Avanados do IF/UFRGS pelo

uso do forno Thermal. Um agradecimento especial para

gueda Turatti, pelo auxlio na operao do forno Thermal

e ao estudante Gustavo R. Ramos pelo auxlio prestado.

REFERNCIAS

[1] Disponvel em: http://www.stinstruments.com/Brochures/

Calotest.pdf, acesso em 2/07/2009.

[2] Disponvel em: http://www.stinstruments.com/Brochures/

Calowear.pdf, acesso em 2/7/2009.

[3] K. L. Rutherford, I. M. Hutchings, Surf. Coat. Technol.

79 (1996) 231-239.

[4] M. G. Gee, A. J. Gant, I. M. Hutchings, R. Bethke,

K. Schiffman, K. Van Acker, S. Poulat, Y. Gachon, J. von

Stebut, Wear 255 (2003) 1-13.

[5] Y. Kusano, K. Van Acker, I. M. Hutchings, Surf. Coat.

Technol. 183 (2004) 312-327.

[6] M. G. Gee, Wear 259 (2005) 1448-1452.

[7] M. G. Gee, A. J. Gant, I. M. Hutchings, Y. Kusano,

K. Schiffman, K. Van Acker, S. Poulat, Y. Gachon, J. von

Stebut, P. Hatto, G. Plint, Wear 259 (2005) 27-35.

[8] Disponvel em: http://www.weightech.com.br/PDF/

pw4mc3.pdf, acesso em 20/07/2009.

[9] Disponvel em: http://www.datasheetcatalog.org/

datasheet/texasinstruments/ina125.pdf, acesso em

20/07/2009.

[10] Disponvel em: http://www.provitec.com.br/pdf/

DM%205000-%20AXD-MTD,%2011-07.pdf, acesso

em 20/07/2009.

[11] D. R. Lide (Ed.), Handbook of Chemistry and Physics,

85th Ed., CRC Press (2004-2005) 14-12.

[12] J. E. Zorzi, R. Milani, R. F. de L. Lorenzi, C. L. G. de

Amorim, C. A. Perottoni, Anais 11th Int. Conf. Adv. Mater.,

ICAM e VIII SBPMat, Rio de Janeiro, RJ (2009) R538.

[13] J. Catafesta, R. Andreola, C. A. Perottoni, J. E. Zorzi,

Cermica 53, 325 (2007) 29-34.

(Rec. 29/07/2009, Rev. 30/09/2009, Ac. 25/11/2009)

170

Errata

Cermica 56, 340 (2010) 315-319

Adaptao de um equipamento para ensaios de desgaste de materiais cermicos

(Experimental setup for wear testing of ceramic materials)

R. F. de L. Lorenzi, C. A. Perottoni, J. E. Zorzi

A equao (B) da pgina 317 :

g (m/s2) = 9,780356 (1 + 0,0052885 sen2 0,0000059 sen2 2) 0,003086H

(B)

na qual g a acelerao da gravidade, H a altitude (em km) e a latitude [11]. A acelerao da gravidade calculada para

Caxias do Sul 9,789 m/s2 .

Cermica 59, 352 (2013) 563-569

O ttulo correto do artigo :

Produo de zelita analcima a partir de caulim amaznico

(Analcime zeolite production from amazon kaolin)

C. G. Moraes, E. C. Rodrigues, R. S. Anglica, E. N. Macdo, R. F. Neves

Vous aimerez peut-être aussi

- MATEMaTICA I - Aula 05 - Sistema de Medidas e Sequencias Proporcionais - PDFDocument11 pagesMATEMaTICA I - Aula 05 - Sistema de Medidas e Sequencias Proporcionais - PDFLeonardo PereiraPas encore d'évaluation

- Estrutura Metalica 01 ModeloDocument1 pageEstrutura Metalica 01 ModeloLeonardo PereiraPas encore d'évaluation

- Plano de Aulas3 CA - ESMM - 1Document1 pagePlano de Aulas3 CA - ESMM - 1Assuenio AlvesPas encore d'évaluation

- Estruturas Metalicas IIDocument139 pagesEstruturas Metalicas IIAlberto MaiaPas encore d'évaluation

- Prova Final R1Document3 pagesProva Final R1Leonardo PereiraPas encore d'évaluation

- TCC Dimensionamento e Montagem Telhado Metálico PDFDocument245 pagesTCC Dimensionamento e Montagem Telhado Metálico PDFThiago IvoPas encore d'évaluation

- E-Book Motivacional v2Document51 pagesE-Book Motivacional v2Paloma MendesPas encore d'évaluation

- Aula 6 Força Cortante Flexo Compressão e Flexo Tração PDFDocument31 pagesAula 6 Força Cortante Flexo Compressão e Flexo Tração PDFLeonardo PereiraPas encore d'évaluation

- MATEMaTICA I - Aula 05 - Sistema de Medidas e Sequencias Proporcionais - PDFDocument11 pagesMATEMaTICA I - Aula 05 - Sistema de Medidas e Sequencias Proporcionais - PDFLeonardo PereiraPas encore d'évaluation

- Desempenho Dos Métodos de Medida Da Radiação Solar DifusaDocument10 pagesDesempenho Dos Métodos de Medida Da Radiação Solar DifusaLeonardo PereiraPas encore d'évaluation

- Capítulo 7 - Estados de Tensão e DeformaçãoDocument32 pagesCapítulo 7 - Estados de Tensão e DeformaçãoNaor SalesPas encore d'évaluation

- Metodologia Vi Ou Racha - Econtro - 02Document1 pageMetodologia Vi Ou Racha - Econtro - 02Leonardo PereiraPas encore d'évaluation

- Ligações Soldadas PDFDocument47 pagesLigações Soldadas PDFLeonardo PereiraPas encore d'évaluation

- Energia Solar LimpDocument46 pagesEnergia Solar LimpFelipe SilvaPas encore d'évaluation

- 1 PBDocument25 pages1 PBLeonardo PereiraPas encore d'évaluation

- E-Book Motivacional v2Document51 pagesE-Book Motivacional v2Paloma MendesPas encore d'évaluation

- Como Ajudar Os Alunos A Deixar A Procrastinação de Lado - PORVIRDocument5 pagesComo Ajudar Os Alunos A Deixar A Procrastinação de Lado - PORVIRLeonardo PereiraPas encore d'évaluation

- Razões Trigonométricas Nos Triângulos RetângulosDocument42 pagesRazões Trigonométricas Nos Triângulos RetângulosLeonardo PereiraPas encore d'évaluation

- Manual D Usurio Pedido RegistDocument37 pagesManual D Usurio Pedido RegistJao BirakaPas encore d'évaluation

- CalendárioDocument4 pagesCalendárioLeonardo PereiraPas encore d'évaluation

- Norma 1596Document9 pagesNorma 1596Leonardo PereiraPas encore d'évaluation

- Líquido PenetranteDocument25 pagesLíquido PenetranteMatheus Morais Machado100% (1)

- Metodologia Treinamento Vai Ou RachaDocument1 pageMetodologia Treinamento Vai Ou RachaLeonardo PereiraPas encore d'évaluation

- NBR 8800 MudancasDocument40 pagesNBR 8800 MudancasAna Cristina XavierPas encore d'évaluation

- TCC Bentol 2REVDocument9 pagesTCC Bentol 2REVLeonardo PereiraPas encore d'évaluation

- Estatica Dos Pontos MateriaisDocument8 pagesEstatica Dos Pontos MateriaisLeonardo PereiraPas encore d'évaluation

- Proposta Metodologica para A Elaboracao Do ProjetoDocument18 pagesProposta Metodologica para A Elaboracao Do ProjetoLeonardo PereiraPas encore d'évaluation

- Calendário Acadêmico - Final 2018 - Retificado 27112017Document10 pagesCalendário Acadêmico - Final 2018 - Retificado 27112017Leonardo PereiraPas encore d'évaluation

- Edital Pe 13 - 2017 Campus CalamaDocument44 pagesEdital Pe 13 - 2017 Campus CalamaLeonardo PereiraPas encore d'évaluation

- Trabalho União ParafusadaDocument9 pagesTrabalho União ParafusadaLeonardo PereiraPas encore d'évaluation

- (T-Pico 2) - (T-Picos de F-Sica) Associa - o de Resistores e Medidas El-TricasDocument26 pages(T-Pico 2) - (T-Picos de F-Sica) Associa - o de Resistores e Medidas El-TricasJhonnes Eh Stella0% (1)

- Aula 10 - Associação de ResistoresDocument8 pagesAula 10 - Associação de ResistoresGuga AsabiPas encore d'évaluation

- EletricidadeDocument51 pagesEletricidadeLéo Hilário100% (3)

- 1 - Medição de PressãoDocument43 pages1 - Medição de PressãonebulimedPas encore d'évaluation

- Lista de Exercícios 2 - CE1Document21 pagesLista de Exercícios 2 - CE1Harianne Siqueira Santos hss6Pas encore d'évaluation

- Capitulo 2Document19 pagesCapitulo 2adiel.matosPas encore d'évaluation

- Leis de Kirchhoff e Ponte de Wheat StoneDocument7 pagesLeis de Kirchhoff e Ponte de Wheat StonekligtyPas encore d'évaluation

- R10. Associacao e Ponte de WheatstoneDocument6 pagesR10. Associacao e Ponte de WheatstoneJoshua Enrico Pereira IwasakiPas encore d'évaluation

- Anemômetro Por DeflexãoDocument22 pagesAnemômetro Por DeflexãoCarattiPas encore d'évaluation

- Roteiros de Física 3 ExperimentalDocument37 pagesRoteiros de Física 3 ExperimentalIgor HenriquePas encore d'évaluation

- Pratica No 1 MCEEDocument29 pagesPratica No 1 MCEEWillians MendesPas encore d'évaluation

- 2° Lista de Exercícios Automação IDocument11 pages2° Lista de Exercícios Automação ILucasPas encore d'évaluation

- XA102PD00 PT C2 RevADocument11 pagesXA102PD00 PT C2 RevAmadsonengPas encore d'évaluation

- Leis de Kirchhoff Thevenin e NortonDocument6 pagesLeis de Kirchhoff Thevenin e NortonWilliam MeierPas encore d'évaluation

- TL - Instrumentação - Grupo 4Document12 pagesTL - Instrumentação - Grupo 4JessyCa ManjatePas encore d'évaluation

- 12-Questionário de Instrumentos Simulado ANACDocument6 pages12-Questionário de Instrumentos Simulado ANACCybelli Aparecida Martins Dos SantosPas encore d'évaluation

- Capitulo 2Document18 pagesCapitulo 2Thiago SousaPas encore d'évaluation

- Ponte de Wheatstone - OHMIMETRODocument5 pagesPonte de Wheatstone - OHMIMETROgodoi2011Pas encore d'évaluation

- IM-Aula Prática - 7 - Enunciado - 2021Document4 pagesIM-Aula Prática - 7 - Enunciado - 2021MelainePas encore d'évaluation

- Mapa - Circuitos Elétricos - 54 2023Document4 pagesMapa - Circuitos Elétricos - 54 2023daimonkonicz5Pas encore d'évaluation

- Eletrodinamica - Pronto - 2017Document35 pagesEletrodinamica - Pronto - 2017Beraldo PereiraPas encore d'évaluation

- Eletricidade Basica Circuitos em Corrente Continua Eduardo Cesar A Cruz CompressDocument137 pagesEletricidade Basica Circuitos em Corrente Continua Eduardo Cesar A Cruz CompressCristiane RainhaPas encore d'évaluation

- Eletrodinâmica - Complementos e Capacitores PDFDocument3 pagesEletrodinâmica - Complementos e Capacitores PDFPaulo VictorPas encore d'évaluation

- 3 - Ponte de Wheatstone PDFDocument6 pages3 - Ponte de Wheatstone PDFNilton CamposPas encore d'évaluation

- Curso de Sistemas de Pesagem IndustriaisDocument414 pagesCurso de Sistemas de Pesagem IndustriaisPablo AraujoPas encore d'évaluation

- Teoremas de RedesDocument70 pagesTeoremas de RedesAndrea Araujo SousaPas encore d'évaluation

- Metodos de Medição de ResistenciaDocument26 pagesMetodos de Medição de ResistenciaGideão OliveiraPas encore d'évaluation

- Pratica 3 Laboratorio Circuitos Elétricos IDocument7 pagesPratica 3 Laboratorio Circuitos Elétricos IAline BarbosaPas encore d'évaluation

- Relatório Técnico V01Document12 pagesRelatório Técnico V01Rick OliveiraPas encore d'évaluation

- Eletromagnetismo. Medidas ElétricasDocument43 pagesEletromagnetismo. Medidas ElétricasLuiz Mavinier Miranda100% (1)