Académique Documents

Professionnel Documents

Culture Documents

Informe: DEFORMACION EN FRIO

Transféré par

Luis HMDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe: DEFORMACION EN FRIO

Transféré par

Luis HMDroits d'auteur :

Formats disponibles

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

INTRODUCION

Las propiedades y caractersticas de los metales determinan la funcin que

desempearan. Estas propiedades y caractersticas pueden alterarse mediante

la aplicacin de diferentes procesos como. Uno de estos procesos es la

deformacin en frio.

La deformacin en frio es un proceso que aparte de causar cambios en sus

propiedades y caractersticas tambin causa cambios en la forma de las piezas,

con la peculiaridad que se realiza a una temperatura menor a la temperatura de

recristalizacin. Este proceso tiene mucha aplicacin en la produccin de piezas

en serie debido al acabado superficial y a las tolerancias que estas alcanzan.

En el presente informe se abordara el tema de la deformacin en frio y los

ensayos que se realizan a las piezas deformadas para determinar la variacin de

sus propiedades y caractersticas y la relacin que existen entre estas.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

OBJETIVOS

Objetivo General:

Aplicar y verificar los conocimientos obtenidos en los cursos Ciencias de los

Materiales I y Ciencias de los Materiales II.

Objetivo Particular:

Determinar la variacin de las propiedades y caractersticas de las probetas y su

relacin entre estas.

FUNDAMENTO TERICO

1

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

GENERALIDADES:

La deformacin de los metales mediante el cual se altera la forma inicial de estos

mediante procesos que alteran sus propiedades para conformar piezas que tendrn la

forma y las propiedades adecuadas para cumplir con determinada funcin. Esta

deformacin se refiere a la deformacin plstica de los metales.

Dependiendo de los efectos que cause la temperatura surge la siguiente clasificacin:

Deformacin en caliente:

La deformacin se realiza a una temperatura por encima de la temperatura de

recristalizacin, es decir, creacin de nuevos granos libre de tensiones internas a

partir de los granos deformados.

Deformacin en tibio:

La deformacin se realiza a una temperatura por debajo de la temperatura de

recristalizacin, pero cercana a esta.

Deformacin en frio:

La deformacin se realiza por debajo de la temperatura de recristalizacin.

Los conceptos de alta o baja temperatura son relativos puesto que son fijados por la

temperatura de recristalizacin del metal.

DEFORMACIN EN FRIO

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Es un proceso de deformacin permanente aplicada a piezas metlicas para cambiar su

forma inicial y sus propiedades, que se realiza a temperaturas por debajo de la

temperatura de recristalizacin.

Esta deformacin es debida a la deformacin individual de sus granos que ocurre

cuando es sometido a esfuerzos de compresin o traccin.

La deformacin de los granos origina un estado de acritud de la pieza. A nivel

microscpico se percibe el incremento de la densidad de dislocaciones, es decir se

crean nuevas dislocaciones en el interior de la estructura del metal. Este incremento de

dislocaciones hace que sea ms difcil la propagacin de estas a travs de las

dislocaciones ya existentes en el material, que a nivel macroscpico se traduce como el

aumento de la fragilidad, de la dureza y de la resistencia mecnica, y la disminucin de

la ductilidad. Todas estas propiedades estn interrelacionadas entre s.

Para comprobar estos cambios se recurre a ensayos traccin, de dureza,

metalogrficos, etc.

Ensayos de Traccin:

Es el esfuerzo interno al que est sometido un cuerpo por la aplicacin de dos

fuerzas que actan en sentido opuesto, y tienden a someterlo.

Sean estos los valores de del ensayo de traccin para una pieza sin deformar

1

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

(lnea gris) y los valores luego de la deformacin (lnea azul):

Donde

Para

un

mismo

valor

de

deformacin el esfuerzo ser

mayor en la lnea azul.

Ensayos de Dureza:

Es la oposicin que ofrecen los materiales a alteraciones como la penetracin, la

abrasin, el rayado, la cortadura, deformaciones permanentes, etc.

El ensayo Rockwell: El durmetro Rockwell utiliza como penetrador un cono de

diamante o una bola de acero, y mide la dureza por la profundidad de

penetracin. Es el ms extendido debido a que se puede aplicar a todos los

materiales y porque la dureza se obtiene por medicin directa.

Sean estos los resultados de la dureza Rockwell:

Probeta

sin

deformar.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta

Dureza en la probeta

deformada.

deformada es mayor.

Examen Metalogrfico:

Determinan las caractersticas micro estructurales de un metal relacionndolas

con sus propiedades fsica, qumicas y mecnicas. Para realizar este ensayo es

necesario preparar muestras representativas, es decir que no presenten

alteraciones.

Estas sern las vistas en el microscopio metalogrfico:

La cantidad de grano

en la direccin vertical

se incrementa.

Probeta sin deformar

Probeta deformada

MATERIALES Y EQUIPOS UTILIZADOS

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probetas de cobre

Lijas de diversas

medidas

Equipo para realizar desbastado de

material al agua.

cido ntrico

Un microscopio

metalogrfico

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Mquina

pulidora y

polvo

abrasivo

(almina)

Mquina de medicin de

dureza marca: WILSON

INSTRUMENTS DIVISION

PROCEDIMIENTOS

El procedimiento consta de tres partes definidas:

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

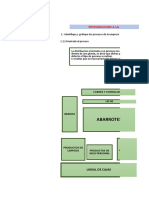

1. Deformacin de las probetas.

2. Ensayo de dureza.

3. Examen metalogrfico.

1. Deformacin de probetas

a. Inicialmente se tienen siete probetas de cobre sin deformar enumeradas

del uno al siete. A cada una de ellas se le tomar las medidas de su

dimetro y de su altura.

A cada una de ellas se les deformara aplicando presiones crecientes de la

siguiente forma

b. Se volver a tomar las medidas a todas las probetas ya deformadas.

2. Ensayo de dureza

a. Cada probeta deformada ser cortada de la siguiente forma:

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

b. Este corte se realizar inmovilizando la probeta en el torno de banco y

cortar

los

flancos

con

la

sierra.

Las dos caras paralelas generadas por el corte debern limarse para que

quede una superficie ms plana.

c. Todas las superficies plana de las probetas se lijaran para proceder a

continuacin con los ensayos de dureza Rockwell.

d. El ensayo de dureza se realizara en los siguientes puntos:

Vale aclarar que se dejara una cara intacta pues a esta se le realizara el

examen metalogrfico.

e. Con los datos obtenidos se trazara una grfica dureza versus

deformacin.

3. Examen metalogrfico:

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

a. La cara que no fue sometida al ensayo de dureza ser preparada para

realizar su examen metalogrfico, Es decir, se lijara, se pulir, se le

realizara el ataque qumico y finalmente se llevara al microscopio.

b. Ya en el microscopio metalogrfico se observara la microestructura de

cada probeta y se tomara una fotografa a la vista obtenida.

c. A las fotografas tomadas se les realizara la determinacin de las

densidades lineales tanto en la direccin de la deformacin como en la

direccin normal a esta. Con los datos obtenidos se hallara la densidad

promedio para cada probeta.

d. Finalmente se compara y analizara los datos obtenido y se determinara la

relacin que existe entre ellas.

CALCULOS Y RESULTADOS

Resultados de las mediciones de las probetas:

Datos de la Deformacin.

l inicial

mm

l final

mm

%

Deformaci

n

Presin

Punto A

Punto B

Punto C

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

1

2

3

4

5

6

7

8

17.6

15.7

17.3

17.8

15.8

16.75

16.85

15.4

17.6

14.4

14.1

14.2

10.8

9.8

8.2

6.4

0

8.3

18.5

20.2

31.6

41.5

51.3

58.4

Grfica de la Dureza.

Clculo del grado de Distorsin.

0

65

130

150

207

260

340

530

45

76

87

89

90

97

98.5

96

39

73

81

86

86

93

93

91

38

58

64

61

70

75

81

84

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 1:

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1820

1790

1760

1750

7120

Longitud

NGranos horizontal

NGranos

11

1900

14

12

1940

13

12

2050

15

13

2030

14

48

7920

56

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 2

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1735

1950

1780

1940

7405

Longitud

NGranos horizontal

NGranos

9

2010

8

7

1920

7

6

2120

9

8

1840

6

30

7890

30

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 3

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1550

1585

1610

1490

6235

Longitud

NGranos horizontal

NGranos

12

1930

12

15

2160

13

14

2070

13

13

1910

12

54

8010

50

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 4

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1620

1650

1590

1610

6470

Longitud

NGranos horizontal

NGranos

8

1780

9

12

2190

8

11

2080

11

14

1840

10

45

7890

38

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 5

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1670

1650

1610

1640

6570

Longitud

NGranos horizontal

NGranos

13

1960

11

15

2010

8

14

1940

11

15

1910

10

57

7820

40

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 6

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1640

1680

1690

1590

6600

Longitud

NGranos horizontal

NGranos

12

1810

11

15

2120

9

11

1880

7

10

2060

5

48

7870

32

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Probeta 7

Longitud

vertical

Linea 1

Linea 2

Linea 3

Linea 4

Suma

1610

1580

1540

1550

6410

Longitud

NGranos horizontal

NGranos

12

1980

9

13

2220

9

12

1970

8

14

1910

6

51

8080

32

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Grfica de grado de distorsin de las probetas

N

%deformaci

Probeta

n

1

0

2

8.3

3

18.5

4

20.2

5

31.6

6

41.5

7

58.4

Grado de

Distorsin

1.049

0.938

0.721

0.696

0.589

0.559

0.48

Grfica de % deformacin vs presin

1

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

%

Deformacin

Presin

0

8.3

18.5

20.2

31.6

41.5

51.3

58.4

0

65

130

150

207

260

340

530

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

Grfica de % deformacin vs dureza en los puntos A, B, C

PUN.

%DEF PUN. A

B

0

8.3

18.5

20.2

31.6

41.5

51.3

58.4

45

76

87

89

90

97

98.5

96

39

73

81

86

86

93

93

91

PUN.

C

38

58

64

61

70

75

81

84

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

CUESTIONARIO

1.- Cul es la diferencia entre deformacin en fro y deformacin en caliente?

La deformacin para que sea en frio o en caliente va a depender de la temperatura a la

que se realiza la deformacin plstica, si esta se da por debajo de la temperatura de

recristalizacin o por encima de ella. La temperatura de recristalizacin no est definida

y depende de la temperatura de fusin de cada metal.

2.- Qu porcentaje de la energa que se gasta en un proceso de deformacin en

fro se desprende en forma de energa calorfica?

En un proceso de deformacin en frio tan solo es 10% de la energa aplicada por la

fuerza externa. Eso quiere decir que el restante 90% de la energa se desprende en

forma de energa calorfica y el resto es usado para vencer la friccin que se produce

dentro del material.

3.- En qu se diferencian el mecanismo de deformacin plstica por

deslizamiento y el mecanismo de deformacin plstica por maclaje?

En la deformacin por deslizamiento, hay un movimiento de tomos respecto a un plano

de deslizamiento. Este plano debe estar alineado con la estructura reticular.

En la deformacin plstica por maclaje, los tomos en un lado de un plano.

Denominado plano de maclaje, forman una imagen simtrica respecto a los tomos al

1

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

otro lado del plano. Si la velocidad de deformacin es alta, os metales se deforman ms

por maclaje que por deslizamiento.

4.- Describir el comportamiento de la dureza en funcin del porcentaje de

deformacin plstica en fro. Esquematizar el caso del cobre.

Grfica de % deformacin vs dureza en los puntos A, B, C

5.- Una probeta cilndrica de cobre ha sufrido una deformacin en fro por

aplastamiento. La deformacin sufrida ha sido de 16% en longitud. Si su radio

despus de la deformacin en fro es de 16,4 mm Cul era su radio antes de la

deformacin?

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

6.- Explique brevemente por que los metales HC (Hexagonal compacto) son

tpicamente ms frgiles que los metales FCC (Cubo centrado en las caras) y BCC

(.Cubo centrado en el cuerpo).

Los metales con estructuras cristalinas FCC y BCC tienen varios sistemas de

deslizamientos (por lo menos 12), estos metales son bastante dctiles debido a la

extensa deformacin plstica que pueden seguir en los sistemas. Por lo contrario los

metales HC disponen de menor nmero de sistemas de deslizamiento por lo que son

frgiles.

7.-Cmo cambia la conductividad elctrica de un metal cuando se deforma en

fro?

La conductividad disminuye en cierta direccin por que los granos tienen un patrn de

alineacin debido a la deformacin, es por ello que si se trata de medir la conductividad

elctrica desde distintas direcciones obtendremos valores diferentes.

8.- A que se denomina acritud?

Es el incremento de la dureza ganada por el proceso de deformacin

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

OBSERVACIONES

El tiempo de deformacin para cada probeta es proporcional a la presin ejercida

sobre cada una de ellas.

El aumento de dureza es ms notorio en la parte media de la probeta, no se nota

mucho en la superficie

La dureza a y a de la base son bastantes similares, lo que indicia un n

similar de dislocaciones en esta zona.

El grado de distorsin decrece rpidamente al inicio y luego decrece lentamente.

Esto debido a que a medida de que el n de dislocaciones aumenta, es ms

difcil que haya formacin de nuevas dislocaciones.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

RECOMENDACIONES

Se debera delegar la responsabilidad de la toma de datos a un estudiante y que

este pase a los grupos los datos y las fotografas tomadas, de esta manera la

informacin sera ms ordenada y fidedigna.

Realizar una correcta preparacin de la probeta para que se pueda realizar de

manera adecuada el ensayo metalogrfico y los resultados sean correctos

Se debe preparar la superficie donde se realizar la medicin de dureza

Rockwell.

Usar el cido ntrico con cuidado.

Durante el clculo del grado de distorsin trazar un n de lneas adecuado que

puedan servir de muestra para los clculos

CONCLUSIONES:

1

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

La dureza tiende a incrementarse conforme aumenta la deformacin debido al

incremento de las dislocaciones, llegando un momento en las que estas ya no

pueden difundirse por el material.

El incremento de la dureza influye en otras propiedades y caractersticas

o Resistencia mecnica: aumenta con el incremento la dureza.

o Fragilidad: Disminuye con el aumento de la dureza.

o Ductilidad: Disminuye con el aumento de la dureza.

Al deformarse la probeta observamos que los granos se deforman en direccin

del esfuerzo aplicado, generando un incremento del dimetro aparente en

direccin perpendicular

El grado de distorsin disminuye a medida que la probeta ha sufrido una mayor

deformacin.

BIBLIOGRAFA

William F. Smith. Fundamentos de ciencia e ingeniera de materiales, Editorial

McGraw-Hill, 1998.

UNIVERSIDAD NACIONAL DE INGENIERIA

Facultad de Ingeniera Mecnica

Informe de laboratorio N 1

http://es.wikipedia.org/wiki/Metalograf%C3%ADa

http://es.wikipedia.org/wiki/Tracci%C3%B3n

http://es.wikipedia.org/wiki/Dureza

Vous aimerez peut-être aussi

- INFORME N°1 - Deformacion en Frio (FINAL)Document36 pagesINFORME N°1 - Deformacion en Frio (FINAL)H Rivera Oki AntonioPas encore d'évaluation

- PulvimetalurgiaDocument13 pagesPulvimetalurgiaDiegoAlonsoGonzalesRomeroPas encore d'évaluation

- Informe de Recocido Contra AcritudDocument11 pagesInforme de Recocido Contra AcritudJavier Vega BuenoPas encore d'évaluation

- Recocido Contra AcritudDocument15 pagesRecocido Contra AcritudDiegoAlonsoGonzalesRomeroPas encore d'évaluation

- CuestionarioDocument2 pagesCuestionarioGerardoDanielVelasquezArgomedoPas encore d'évaluation

- Ensayo de AtraccionDocument24 pagesEnsayo de AtraccionMilagros Valeria Silva ChávezPas encore d'évaluation

- 2.-Flexión Dinámica Por Choque Charpy y Ensayo de Fluencia PDFDocument7 pages2.-Flexión Dinámica Por Choque Charpy y Ensayo de Fluencia PDFJavier ManzanaresPas encore d'évaluation

- 3 Lab Compresion (Tarros de Leche)Document12 pages3 Lab Compresion (Tarros de Leche)Victors Palomino AsencioPas encore d'évaluation

- Ensayo ErichsenDocument5 pagesEnsayo ErichsenHector Manuel Saavedra PezoPas encore d'évaluation

- Informe Final 1Document30 pagesInforme Final 1brad floresPas encore d'évaluation

- Ejercicios Tema2bbbbbbbbbbbbbDocument4 pagesEjercicios Tema2bbbbbbbbbbbbbmarco alarconPas encore d'évaluation

- Informe Deformacion PlasticaDocument43 pagesInforme Deformacion PlasticaElizabethPas encore d'évaluation

- ENSAYO de Metalurgia de PolvosDocument14 pagesENSAYO de Metalurgia de PolvosManuel Eduardo Noriega Quijano0% (1)

- Formacion de VirutaDocument3 pagesFormacion de Virutaluis revolloPas encore d'évaluation

- Ensayo de Embutido-Mc 214Document6 pagesEnsayo de Embutido-Mc 214H Rivera Oki AntonioPas encore d'évaluation

- Ensayo Jominy LabDocument8 pagesEnsayo Jominy LabGustavo Andres Farfan MesaPas encore d'évaluation

- 22Document16 pages22brayanPas encore d'évaluation

- Calculo Chavetas Idm2015Document3 pagesCalculo Chavetas Idm2015Reyner LozaPas encore d'évaluation

- Guia DurezaDocument2 pagesGuia DurezaJosuePas encore d'évaluation

- Preguntas Del Capitulo 14Document3 pagesPreguntas Del Capitulo 14andyPas encore d'évaluation

- Informe 4 - Afilado de Herramienta de CorteDocument7 pagesInforme 4 - Afilado de Herramienta de CorteERNESTO RAUL QUISPE CALDERONPas encore d'évaluation

- Capitulo 6 Aleaciones de AluminioDocument27 pagesCapitulo 6 Aleaciones de AluminioLuis EliasPas encore d'évaluation

- Actividad 4. Costos Procesos Soldadura - Resuelto JCDPDocument6 pagesActividad 4. Costos Procesos Soldadura - Resuelto JCDPKat Milagros Peña CarbajalPas encore d'évaluation

- Informe 3 Envejecimiento 2.001Document8 pagesInforme 3 Envejecimiento 2.001david carranzaPas encore d'évaluation

- Examen Parcial MC214Document4 pagesExamen Parcial MC214Adolfo VelasquezPas encore d'évaluation

- EMBUTIDODocument7 pagesEMBUTIDOmiguelPas encore d'évaluation

- CUESTIONARIO 11 Tecno2Document15 pagesCUESTIONARIO 11 Tecno2jua ArgolloPas encore d'évaluation

- Resumen Proceso de LaminacionDocument3 pagesResumen Proceso de LaminacionRodrigo AquipuchoPas encore d'évaluation

- Presentacion Tratamientos TermoquimicosDocument23 pagesPresentacion Tratamientos Termoquimicoskaneki kenPas encore d'évaluation

- E986 - E15 Mediciones Básicas Con Cintas ExtensometricasDocument14 pagesE986 - E15 Mediciones Básicas Con Cintas ExtensometricasCristian Andrés Pacó MoyaPas encore d'évaluation

- Informe de Proceso de ManufacturaDocument16 pagesInforme de Proceso de ManufacturaRoberto Carlos Quispe MontalvoPas encore d'évaluation

- ROSCASDocument27 pagesROSCASJohn Acsel Galvis VelascoPas encore d'évaluation

- Informe Martempering y AustemperingDocument4 pagesInforme Martempering y AustemperingPaola Andrea RoaPas encore d'évaluation

- Ensayo JominyDocument5 pagesEnsayo JominyGabriela GimenezPas encore d'évaluation

- El LaminadoDocument26 pagesEl LaminadodavidpenaherreraPas encore d'évaluation

- 1 Ejercicios de MecanizadoDocument11 pages1 Ejercicios de MecanizadoJavier Solís FernándezPas encore d'évaluation

- Ensayo de DobladoDocument15 pagesEnsayo de DobladoEdison PilcoPas encore d'évaluation

- Sistema de AlimentacionDocument46 pagesSistema de AlimentacionvidalcrisostomoPas encore d'évaluation

- FerroniquelDocument16 pagesFerroniquelmariamonrroy60% (5)

- Maquina UniversalDocument18 pagesMaquina UniversalBrenda Bautta0% (1)

- Elementos de Union RoscadosDocument8 pagesElementos de Union RoscadosBryan LozanoPas encore d'évaluation

- 2019-II MC214 Cuestionario de Trefilado - Procesos de Manufactura II - 2019 II - FIM - UNIDocument4 pages2019-II MC214 Cuestionario de Trefilado - Procesos de Manufactura II - 2019 II - FIM - UNIALEXANDER EMANUEL ISIDRO OLLEROPas encore d'évaluation

- Corte Por OxigenoDocument27 pagesCorte Por OxigenoCharlie Aguero PorrasPas encore d'évaluation

- Informe Del Proceso de Mecanizado de Cizallado, Tecnología Industrial I.Document18 pagesInforme Del Proceso de Mecanizado de Cizallado, Tecnología Industrial I.Marcela FloresPas encore d'évaluation

- Proceso de LaminacionDocument9 pagesProceso de LaminacionsupersonicogtPas encore d'évaluation

- Informe-4 ENVEJECIMIENTODocument10 pagesInforme-4 ENVEJECIMIENTOJOHAR GCAPas encore d'évaluation

- INTRODUCCIÓNDocument20 pagesINTRODUCCIÓNAlfredo Pires CalviñoPas encore d'évaluation

- Plancha MC115 Ensayo3Document28 pagesPlancha MC115 Ensayo3Renzo GomezPas encore d'évaluation

- Diseno de Una Cortadora de AlfalfaDocument20 pagesDiseno de Una Cortadora de Alfalfacesar salles lozanoPas encore d'évaluation

- Recocido Contra AcritudDocument24 pagesRecocido Contra AcritudJosue Huaroto VillavicencioPas encore d'évaluation

- Recocido y Normalizado 1040 High MNDocument6 pagesRecocido y Normalizado 1040 High MNJose NiñoPas encore d'évaluation

- Ensayo BrinellDocument8 pagesEnsayo BrinellRodrigo Calderon LopezPas encore d'évaluation

- Traducción ASTM E643 2009Document10 pagesTraducción ASTM E643 2009Deyner PachequitoPas encore d'évaluation

- Análisis PESTADocument5 pagesAnálisis PESTAAndres VelasquezPas encore d'évaluation

- Metrología e Instrumentos (Tecnologia Mecanica)Document4 pagesMetrología e Instrumentos (Tecnologia Mecanica)potasotrujillo100% (1)

- Informe Deformacion en Frio Ciencias de Los Materiales IIDocument23 pagesInforme Deformacion en Frio Ciencias de Los Materiales IIJavier Vega BuenoPas encore d'évaluation

- Materiales Propiedades Mecanicas Trabajo PracticoDocument10 pagesMateriales Propiedades Mecanicas Trabajo Practicodoris sabrinaPas encore d'évaluation

- Ensayos Destructivos MecánicosDocument6 pagesEnsayos Destructivos MecánicosJose Antonio Aguilar100% (1)

- Trabajo - Ensayos de CorrosiónDocument15 pagesTrabajo - Ensayos de Corrosiónedinson100% (1)

- Tipeo MetalúrgicaDocument67 pagesTipeo MetalúrgicaEDWIN HAYMAR CELESTINO CORNEJOPas encore d'évaluation

- Capitulo 3Document14 pagesCapitulo 3Luis HMPas encore d'évaluation

- Informe de Bombas HidraulicasDocument8 pagesInforme de Bombas HidraulicasLuis HMPas encore d'évaluation

- Silabo MS525Document4 pagesSilabo MS525Luis HMPas encore d'évaluation

- Manual de Excel Avanzado 2013 PDFDocument128 pagesManual de Excel Avanzado 2013 PDFLuis HM100% (5)

- Laboratorio de Circuitos Electricos N°4 - Thevenin y NortonDocument14 pagesLaboratorio de Circuitos Electricos N°4 - Thevenin y NortonLuis HM0% (3)

- CorrosionDocument95 pagesCorrosionLuis HMPas encore d'évaluation

- Instituto de Educación Superior Tecnológico "Jose Carlos Mariátegui"Document6 pagesInstituto de Educación Superior Tecnológico "Jose Carlos Mariátegui"eduardo ochoaPas encore d'évaluation

- Procesos de ManufacturaDocument36 pagesProcesos de ManufacturaCarla VillarrealPas encore d'évaluation

- Ciclos de RefrigeracionDocument20 pagesCiclos de RefrigeracionPaul Angel Soliz MamaniPas encore d'évaluation

- Herramientas Empleadas en La Pesca de Pozos PetrolerosDocument3 pagesHerramientas Empleadas en La Pesca de Pozos PetrolerosAlejandro Martínez100% (2)

- Etp PerforacionDocument7 pagesEtp Perforacionidaco2010Pas encore d'évaluation

- Informe Muros Anclados HondurasDocument24 pagesInforme Muros Anclados HondurasMarvin VenturaPas encore d'évaluation

- Ejemplo EstimacionDocument26 pagesEjemplo EstimacionAbraham NarvaezPas encore d'évaluation

- Ciclo de Carnot.Document6 pagesCiclo de Carnot.Noh AdrianPas encore d'évaluation

- Gop27ari.v01 - Sanitizacion Area de LavadoDocument9 pagesGop27ari.v01 - Sanitizacion Area de LavadoNicolasMuñozVillalobosPas encore d'évaluation

- Calculadora de Ventilación de Cuartos de Máquinas Compresora ATLAS COPCO 100 HPDocument4 pagesCalculadora de Ventilación de Cuartos de Máquinas Compresora ATLAS COPCO 100 HPTEODOROPas encore d'évaluation

- Proyecto Calculo de Huella HidricaDocument5 pagesProyecto Calculo de Huella HidricaMiguel SegovianoPas encore d'évaluation

- Fichas Tecnicas de EppDocument46 pagesFichas Tecnicas de Eppcarolina zeaPas encore d'évaluation

- Calculo Suelo RadianteDocument5 pagesCalculo Suelo RadianteThiago GoçalvesPas encore d'évaluation

- Bioventeo ExpoDocument13 pagesBioventeo ExpoRoberto De La PeñaPas encore d'évaluation

- Lijas para MaderaDocument5 pagesLijas para MaderaLeonardoAlomiaPas encore d'évaluation

- Actividad 10 Procesos de Mano FacturaDocument37 pagesActividad 10 Procesos de Mano FacturaYimmy Alexander Parra MarulandaPas encore d'évaluation

- Alcatel LucentDocument52 pagesAlcatel Lucentemanuel cortez100% (1)

- Tactica de OperacionesDocument25 pagesTactica de OperacionesfernandoPas encore d'évaluation

- Producto Academico 03 Parte 1Document7 pagesProducto Academico 03 Parte 1Claudio Mateo Torres LizárragaPas encore d'évaluation

- Refuerzo HormigonDocument5 pagesRefuerzo HormigonMabel Amparo Ramirez GutierrezPas encore d'évaluation

- CATALIZADORESDocument26 pagesCATALIZADORESGuido Ronald RoquePas encore d'évaluation

- Informe ThinnerDocument5 pagesInforme ThinnerEliana RomeroPas encore d'évaluation

- Guía Taller de Tecnología - Sexto - Periodo IIDocument8 pagesGuía Taller de Tecnología - Sexto - Periodo IIfafimegoPas encore d'évaluation

- Trabajo de InvestigacionDocument14 pagesTrabajo de InvestigacionMIRLA MIRELLA MORENO LEANDROPas encore d'évaluation

- Material Del Estudiante - 16H (ATS) - Modulo 1 - IntroDocument14 pagesMaterial Del Estudiante - 16H (ATS) - Modulo 1 - IntroJohn Cadenillas Rumay100% (1)

- t3 de Ambiental Rio ChontaDocument12 pagest3 de Ambiental Rio Chontastevensteven30Pas encore d'évaluation

- ADSORCIONDocument18 pagesADSORCIONerik baoPas encore d'évaluation

- Tipos de Ciclones IndustrialesDocument3 pagesTipos de Ciclones IndustrialesRolando Boza75% (4)

- Murodraywall SarahMarín11°EDocument11 pagesMurodraywall SarahMarín11°ESarah MarinPas encore d'évaluation

- Práctica Tema IVDocument6 pagesPráctica Tema IVJosé GätgensPas encore d'évaluation