Académique Documents

Professionnel Documents

Culture Documents

Unidad 1 Hector Alejandro Jimenez Gallegos PDF

Transféré par

Hector Alejandro Jimenez GallegosTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Unidad 1 Hector Alejandro Jimenez Gallegos PDF

Transféré par

Hector Alejandro Jimenez GallegosDroits d'auteur :

Formats disponibles

INSTITUTO TECNOLOGICO DE TUXTLA GUTIERREZ

Nombre de la Unidad:

Evolucin Y Taxonoma Del Mantenimiento

Numero de Unidad

Unidad 1

Temas de Investigacion:

Lineamientos para el reporte de la lnea del tiempo y su evolucin para la asignatura

de Mantenimiento

Asignatura:

Mantenimiento

Alumno:

Jimenez Gallegos Hector Alejandro

Numero de Control:

12270200

Carrera:

Ingenieria Mecanica

Catedratica:

Ing. Mario Toledo Martinez

Fecha: 17 de septiembre de 2015

INDICE

Introduccin.3

Desarrollo (HISTORIA Y EVOLUCIN DEL MANTENIMIENTO) ..3

Lnea del tiempo...5

Conclusin...8

Fuentes de informacin8

Introduccin

HISTORIA Y EVOLUCIN DEL MANTENIMIENTO

Desde el principio de los tiempos, el Hombre siempre ha sentido la necesidad de

mantener su equipo, an las ms rudimentarias herramientas o aparatos. La mayora

de las fallas que se experimentaban eran el resultado del abuso y esto sigue

sucediendo en la actualidad. Al principio solo se haca mantenimiento cuando ya era

imposible seguir usando el equipo. A eso se le llamaba Mantenimiento de Ruptura o

Reactivo"

Desarrollo

Esta nueva tendencia se llam Mantenimiento Preventivo. Como resultado, los

gerentes de planta se interesaron en hacer que sus supervisores, mecnicos,

electricistas y otros tcnicos, desarrollaran programas para lubricar y hacer

observaciones clave para prevenir daos al equipo. Aun cuando ayud a reducir

prdidas de tiempo, el Mantenimiento Preventivo era una alternativa costosa. La

razn: Muchas partes se reemplazaban basndose en el tiempo de operacin,

mientras podan haber durado ms tiempo. Tambin se aplicaban demasiadas horas

de labor innecesariamente.

Los tiempos y necesidades cambiaron, en 1960 nuevos conceptos se establecieron,

Mantenimiento Productivo" fue la nueva tendencia que determinaba una perspectiva

ms profesional. Se asignaron ms altas responsabilidades a la gente relacionada con

el mantenimiento y se hacan consideraciones acerca de la confiabilidad y el diseo

del equipo y de la planta. Fue un cambio profundo y se gener el trmino de

"Ingeniera de la Planta" en vez de "Mantenimiento", las tareas a realizar incluan un

ms alto nivel de conocimiento de la confiabilidad de cada elemento de las mquinas y

las instalaciones en general.

El Mantenimiento es una profesin que se dedica a la conservacin de equipo de

produccin, para asegurar que ste se encuentre constantemente y por el mayor

tiempo posible, en ptimas condiciones de confiabilidad y que sea seguro de operar.

La funcin del mantenimiento ha sido histricamente considerada como un costo

necesario en los negocios. Sin embargo, al paso del tiempo, nuevas tecnologas y

prcticas innovadoras estn colocando a la funcin del mantenimiento como una parte

integral de la productividad total en muchos negocios. Las slidas tcnicas modernas

de mantenimiento y su sentido prctico tienen el potencial para incrementar en forma

significativa las ventajas en el mercado global.

En meses recientes, hemos visto un impresionante avance de estas tcnicas

asociadas con el mantenimiento industrial. En especial, como sabemos es tarea de

todos en las empresas buscar oportunidades para hacer nuestro trabajo de una

manera ms eficiente cada da, y esto representa hacerlo con mayor calidad y a menor

costo. Una de las tareas ms crticas de mantenimiento es sin duda el Mantenimiento

Preventivo. La optimizacin de esa tarea ha demostrado ser una fuente de grandes

ahorros y aumento importante dela disponibilidad y confiabilidad del equipo. Tal como

engranes finamente integrados en una pieza de maquinaria, Produccin, Seguridad,

Ingeniera, Mantenimiento y otros miembros de la organizacin tales como

Administracin, Mercadotecnia, Compras, Planeacin, etc. deben trabajar en conjunto

para alcanzar la excelencia.

Uno de los grandes factores en la optimizacin de este proceso es sin duda la

implementacin cada da ms extendida del TPM. TPM es Mantenimiento Productivo

Total, o dicho de manera ms precisa, Mantenimiento de la Productividad Total. La

importancia de mantener nuestra planta en condiciones ptimas de operacin no recae

solamente en un pequeo grupo de tcnicos o ingenieros. Todos nos beneficiamos de

un equipo en condiciones ptimas y por lo tanto todos debemos buscar la oportunidad

de participar en este proceso de conservacin. Es vital que se comprenda

ampliamente la cobertura y significado del TPM. Es un compromiso de Toda la

Organizacin o Empresa, incluidos los altos directivos. El asegurar que se Mantiene la

Capacidad Productiva del Negocio es una tarea que asegrala competitividad y por

tanto la estabilidad de nuestra fuente de trabajo. En los tiempos econmicos que

estamos viviendo este concepto cobra una muy alta relevancia. Cualquiera que sea

nuestra funcin en una empresa, todos debiramos estar en busca de oportunidades

para preservar el equipo que produce nuestros productos, as como toda clase de

aparatos y mobiliario que nos permite hacer nuestro trabajo. Mantenimiento es una

actividad verdaderamente crucial en las empresas de hoy.

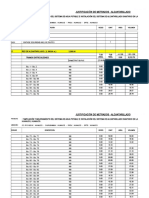

Lnea del tiempo

1780-1830:

Solo

realizaban

trabajos

de

mantenimiento

correctivo en sus

herramientas

y

utensilios.

Prehistoria

1903: Los bienes que

necesariamente

tenan que ser

de

buena calidad era

muy caras y por lo

tanto, tenan poca

demanda

solo los

ricos podran aspirar a

comprar.

Zxzx

1910: se increment la

cantidad de mquinas,

y por tazones naturales

el trabajador debido a la

produccin invirti cada

ms de su tiempo para

hacer ms trabajos de

arreglos ala misma

(mantenimiento

Correctivo).

SEGUNDA ETAPA:

1945-1980

Primera

Etapa

1879:

Debido

ala

proliferacin de fabricacin

en muchas se contrat

personal sin preparacin lo

cual

complico

frecuentemente

su

administracin

de

las

mismas fbricas.

1914: Debido a la demanda

urgente de sus productos, pero

la cantidad de mquinas con

fallas era cara el personal de

mantenimiento correctivo se le

comenz a asignarle labores

de prevenciones para que las

maquinas ms importantes

fallaran

.Nacieron

los

departamentos

de

mantenimiento Preventivo.

1939-1945:

Se

sistematizan los

trabajadores de

mantenimiento

preventivo.

5

Durante

la

primera

revolucin

industrial

bienes de fabricacin en

forma manual por lo que

era necesario hombre

diestros y hbiles.

1798: surgi la necesidad de

mejorar el mantenimiento

correctivo, pues lo trabajos

eran

muy

tardados

y

frecuentemente exigan la

atencin de varios especialistas,

ya que las piezas rotas tenan

que volverse a hacer ala

medida.

1916:

Se

desarroll el actual

proceso

administrativo, con

cinco

elementos

de

planeacin,

organizacin,

integracin

ejecucin

y

control.

1927-1931: debido al cientfico

y a los trabajadores de Taylor

y en la aplicacin de tiempo y

el movimiento creci el inters

por el uso de la estadstica en

el

trabajo

pero

sus

aplicaciones eran muy lenta y

poco confiable.

1960: se dio el concepto

de

mantenimiento

centrado

en

la

confiabilidad comenz a

la aplicacin del sistema

equipo/satisfactorio

el

cual

debe

cuidarse

equilibrio con respecto

ala

expectativas

del

usuario

1950:

Los

trabajadores

de

Deming dieron inicio

a

la

tercera

revolucin industrial

al establecer en la

industria japonesa el

control estadstico de

calidad.

1946:Se cre la sociedad

americana de control de

calidad, de la cual fue socio del

doctor Edward Deming dicha

sociedad ayudo al estudio de

la estadstico del trabajo

mejoro la calidad de los

productos obtenidos.

1980: se desarroll

la optimizacin del

mantenimiento

planificado(PMO) se

aplica el RCM2 en

toda

clase

de

industria.

1961:

En

1961

Shingeo comenz a

desarrollar el sistema

POK- YOKE que literal

mente significa pruebas

de errores.

1978: Se presenta

la Gua

MSG-3

para mejorar el

mantenimiento en

naves areas.

Surgi a principios de los 80:

1980: se desarroll la

optimizacin

del

mantenimiento

planificado (PMO) se

aplica el RCM2 en

toda

clase

de

industria.

Se empez a realizar estudiar

causa efecto para averiguar el

Tercera Etapa

origen del os problemas.

1981-1990

Es el mantenimiento predictivo

o deteccin precoz de sntomas

incipientes para actuar

antes

que las consecuencias

sean

inadmisibles.

1980:

se

1995: se implement una prctica

desarroll

la

de

optimizacin

del

Calidad

referida

ideada

al

en

Japn

Mantenimiento

mantenimiento

Integral de la empresa, no slo de

planificado(PMO)

maquinaria,

se

el

infraestructura

toda

mantenimiento

aplica

RCM2

en

clase

de

equipo

sino

del

entorno

trabajo por parte de todos.

industria.

e

del

de

Cuarta

1990

Etapa

2005: Hasta la fecha un gran problema con la

palabra mantenimiento pues se usa para tratar

de

explicar

dos

sistemas

de

trabajos

diferentes: el primero es el cuidado del equipo,

y el segundo es el cuidado del producto o

servicio que proporciona la mquina. Esto a

trado como consecuencia una gran confusin

ya que no existe una taxonoma al respecto

que nos permite hablar el mismo idioma

Conclusin

El siguiente trabajo nos da a conocer la importancia que tiene en estos das los

diferente sistemas ya sean predictivo , preventivo y funcional en la produccin de

cualquier empresa ya sea tanto para la reduccin de costos, tiempo y de posibles

accidentes dentro de una organizacin en sus procesos de produccin.

Estos sistemas tienen la particularidad de poder ser aplicados en diferentes reas de

una empresa

E incluso su aplicabilidad puede ser llevada asta el cotidiano vivir de cada persona, de

esta forma podemos concluir en forma individual con cada punto expuesto en este

trabajo.

SISTEMA PREDICTIVO: En esta seccin que es una de las principales Y las que se

deben iniciar cualquier tipo de sistemas productivos en primer lugar, Para el desarrollo

correcto de las actividades de una empresa .

En lo puntual esta parte revisa las tcnicas comnmente usada para el desarrollo de

un sistema de produccin, usadas en el monitoreo de manera que la produccin

funcione de manera adecuada y econmicamente.

SISTEMA PREVENTIVO: En esta seccin nos muestran las importancias de prevenir

antes de corregir ya que de esta forma podemos evitar excesos cuantiosos de costos

agregados por desperfectos o mal funcionamiento de los procesos de produccin;

Costos tales como cambio de piezas daadas o el dejar de producir.

SISTEMAS CORRECTIVOS: En esta tapa se desarrollan todos los anlisis de fallas

ocurridas en el rea de produccin.

Se clasifican segn su gravedad y su relevancia en el proceso productivo.

Posteriormente te desarrolla un plan de accin para tomar la decisin mas acertada y

que cumpla con todos los requerimientos exigidos tanto para que continu con un

optimo funcionamiento

Y que cumpla con los costos permitidos en su correccin.

Fuentes de informacin

1.-https://es.scribd.com/doc/52711820/HISTORIA-Y-EVOLUCION-DELMANTENIMIENTO

2.-https://prezi.com/g8sak3618f-r/linea-del-tiempo-mantenimiento/

3.-https://prezi.com/x-dwvzsirv8r/linea-del-tiempo-mantenimiento/

Vous aimerez peut-être aussi

- Diagramas Hombre MaquinaDocument64 pagesDiagramas Hombre MaquinaDenis VargasPas encore d'évaluation

- Dossier AinybelDocument52 pagesDossier AinybelConnie H100% (2)

- 6to Trabajo - Influencia de La Madera en de Los Elementos Xilematicos en Las Propiedades Físico-MecánicasDocument23 pages6to Trabajo - Influencia de La Madera en de Los Elementos Xilematicos en Las Propiedades Físico-MecánicasshanePas encore d'évaluation

- Michel Foucault - "Vigilar y Castigar" (Capítulo "Disciplina")Document55 pagesMichel Foucault - "Vigilar y Castigar" (Capítulo "Disciplina")SofíaPas encore d'évaluation

- La Vocación Sagrada Del Laico Según El Teólogo Ortodoxo Paul EvdokimovDocument3 pagesLa Vocación Sagrada Del Laico Según El Teólogo Ortodoxo Paul EvdokimovAgus OtondoPas encore d'évaluation

- 2 - Proceso de CristalizaciónDocument34 pages2 - Proceso de CristalizaciónBren AcPas encore d'évaluation

- Luminotecnia 133 Julio-Agosto 2016Document69 pagesLuminotecnia 133 Julio-Agosto 2016etolockaPas encore d'évaluation

- Cinematica Conceptos BásicosDocument1 pageCinematica Conceptos BásicosZOBEYDA ESCOLASTICOPas encore d'évaluation

- Organigrama 2022Document1 pageOrganigrama 2022Claudio Andres Gonzalez SaldiasPas encore d'évaluation

- Análisis de La Cultura Organizacional GLORIADocument3 pagesAnálisis de La Cultura Organizacional GLORIAPérou ApplePas encore d'évaluation

- Ejercicios Genética Mendeliana IDocument2 pagesEjercicios Genética Mendeliana IGilda Oyuela IzaguirrePas encore d'évaluation

- Especificaciones Técnicas LechadasDocument12 pagesEspecificaciones Técnicas LechadasJohn VergaraPas encore d'évaluation

- Manual de Instalacion y Matto Sist Proteccion Electrica y Sistemas FotovoltaicoDocument24 pagesManual de Instalacion y Matto Sist Proteccion Electrica y Sistemas FotovoltaicoSERGIOMERAPas encore d'évaluation

- Metrado D DesagueDocument140 pagesMetrado D Desaguehxsey cryPas encore d'évaluation

- Mito y Religion - Alan WattsDocument87 pagesMito y Religion - Alan WattsAmaro Fernández LópezPas encore d'évaluation

- Las Cartas de Tarot Son 78 y Se Dividen en Dos GruposDocument3 pagesLas Cartas de Tarot Son 78 y Se Dividen en Dos GruposlisandroalvradoPas encore d'évaluation

- 1 A INFORMATICA Componentes ElectronicosDocument3 pages1 A INFORMATICA Componentes ElectronicosAngel GoyesPas encore d'évaluation

- Manual-Balanza Estacionaria de Control de PesoDocument9 pagesManual-Balanza Estacionaria de Control de PesoJosé SandovalPas encore d'évaluation

- MakroAhorro Food 12Document17 pagesMakroAhorro Food 12Lucho ClaiPas encore d'évaluation

- Plan MaestroDocument4 pagesPlan MaestroSarahi JiménezPas encore d'évaluation

- Formulario para La Devolucion de Equipo Por Retiro o Desercion Del LiceoDocument2 pagesFormulario para La Devolucion de Equipo Por Retiro o Desercion Del LiceoJose ManzanarezPas encore d'évaluation

- Sistemas Hibridos CO2 - AmoniacoDocument89 pagesSistemas Hibridos CO2 - AmoniacoWalter J Naspirán Castañeda100% (1)

- Proyecto de EstadisticaDocument31 pagesProyecto de Estadisticamilady98Pas encore d'évaluation

- Copia de Simulador - Gestion - Del - Valor - Ganado-104002 - 7 - v3Document33 pagesCopia de Simulador - Gestion - Del - Valor - Ganado-104002 - 7 - v3Aristides maturanaPas encore d'évaluation

- MAP-HSE-ST-109 Maniobra Izaje Esp EngDocument12 pagesMAP-HSE-ST-109 Maniobra Izaje Esp EngRodrigo PerezPas encore d'évaluation

- Estrategia Sanitaria de Salud BucalDocument4 pagesEstrategia Sanitaria de Salud BucalFrandy M. CastañedaPas encore d'évaluation

- VIH SidaDocument5 pagesVIH SidaAbi Dennise Nahuelpán LienlafPas encore d'évaluation

- Flex ServomotorDocument10 pagesFlex ServomotorH Luís DLPas encore d'évaluation

- Protocolo Piernas Cansadas: 1er. TX Piernas Cansadas 2do. TX Piernas Cansadas 3er. TX Piernas CansadasDocument3 pagesProtocolo Piernas Cansadas: 1er. TX Piernas Cansadas 2do. TX Piernas Cansadas 3er. TX Piernas CansadasAnaPas encore d'évaluation

- La Falacia Del Argumento Cronológico, de Freixa y FrojanDocument10 pagesLa Falacia Del Argumento Cronológico, de Freixa y FrojanWilliam Montgomery UrdayPas encore d'évaluation