Académique Documents

Professionnel Documents

Culture Documents

Mecánico para El Armado de Cajas para Empacar Láminas

Transféré par

Rodrigo Blanco CuestaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Mecánico para El Armado de Cajas para Empacar Láminas

Transféré par

Rodrigo Blanco CuestaDroits d'auteur :

Formats disponibles

UNITEC

POSIBLES PROYECTOS A DESARROLLAR

1. Disear un Sistema Mecnico para el Armado de Cajas para empacar Lminas Revestidas en

la empresa Arrouw, C.A.

En el rea de empaque de la lnea de lminas revestidas, actualmente se estn efectuando

operaciones ineficientes al momento de armar las cajas, para colocar las lminas de producto

terminado, debido a que solo se cuenta con un (1) ayudante general en el rea, quien se encarga de

armar de forma manual las cajas utilizando pega blanca y piedras para poder fijar bien las solapas

inferiores de la caja, operacin que no genera alta produccin de cajas armadas por da, pues el

ambiente o el lugar de trabajo da origen a condiciones disergonmicas por el hecho de armar en la

mesa de trabajo, pegar las solapas y colocar en el suelo con una roca en su interior para que las mismas

se adhieran. Dada esta situacin se decide plantear un proyecto que maximice la productividad del rea

de empaque.

1.1. Ventajas

A continuacin se enumera una serie de ventajas que proporcionara la aplicacin del proyecto

dentro del proceso de produccin de lminas revestidas:

1.1.1.

1.1.2.

1.1.3.

1.1.4.

Disminuiran los tiempos de entrega del producto al cliente.

Mejoraran las condiciones de trabajo para el operador del rea.

Aumentaran los niveles de producto terminado por da.

La presentacin de la caja ser de mejor calidad para el cliente.

1.2. Desventajas

A pesar de tener una buena iniciativa el proyecto se presentaran las siguientes desventajas:

1.2.1. Debe sincronizarse de buena manera con el horneo de las lminas.

1.2.2. Aumentarn los tiempos de ocio del operador, sino se le hace aclaratoria de sus actividades.

1.2.3. Se generarn costos adicionales a la empresa en la implantacin del proyecto.

1.3. Consideraciones Tericas

Norma Covenin 1477:2001 (ANSI/AWS A5.1) laminas revestidas de aceros al carbono para

soldadura manual al arco. Parte C Fabricacin, Identificacin y Empaque. FONDONORMA. 2001

Ergonoma y Psicosociologa Aplicada. Manual para la Formacin del Especialista. Llaneza, F.

2004.

Manual Prctico de Diseo de Sistemas Productivos. Arcusa, I., Gil, F. y Su, A. 2004.

1.4. Utilidad

UNITEC

Armar las cajas para lminas revestidas con mejor calidad en la presentacin del producto para ser

entregado al cliente

1.5. Posibilidad de ponerlo en prctica

Al ser una mejora dentro del proceso, el ponerlo en prctica ser una excelente inversin por parte

de la empresa porque mejorar el proceso de produccin de la lnea en muchos aspectos por lo que las

posibilidades son relativamente altas.

2. Disear un Sistema Mecnico, para que al pesarse las lminas revestidas puedan Empacarse

y Sellarse en bolsas de polietileno en la empresa Arrouw, C.A.

Al momento de pesar las lminas en sus presentaciones de 20 y 5 kgs, el operador debe cargar esas

cantidades colocarlas en la bolsa y moverlas hasta la selladora, todas estas operaciones generan

condiciones disergonmicas, ya que, por cada 2 carros horneados aproximadamente se sacan 30

paquetes de presentaciones de 20 kgs, y el operador por lo tanto deber repetir la operacin 30 veces, lo

que a largo plazo le pudiera generar una enfermedad laboral, que se traduce en problemas a nivel

cervical para el operador. Por estas razones, se propone el proyecto para facilitarle al operador el

trabajo y as mejorar sus condiciones de trabajo.

2.2.

Ventajas

Con la implementacin de este sistema surgen las siguientes ventajas:

2.2.1. Mejoran las condiciones de trabajo del operador.

2.2.2. Aumenta la velocidad de empaque del producto terminado.

2.2.3. Aumenta la cantidad de empaques pesados en el da.

2.3.

Desventajas

Dentro de las desventajas se tiene:

2.3.1. Se generar una parada en la lnea, al momento de instalar el dispositivo.

2.3.2. Se generarn costos por implementacin.

2.3.3. Deber aumentarse la velocidad de la lnea al eliminar la operacin manual

2.4.

Consideraciones Tericas

Norma Covenin 1477:2001 (ANSI/AWS A5.1) lminas revestidas de aceros al carbono para

soldadura manual al arco. Parte C Fabricacin, Identificacin y Empaque. FONDONORMA. 2001

Ergonoma y Psicosociologa Aplicada. Manual para la Formacin del Especialista. Llaneza, F.

2004.

2.5. Utilidad

Pesar las lminas y a su vez empaquetarlos en bolsas de polietileno evitando esfuerzos de cargas

por parte del operador.

UNITEC

2.6.

Posibilidad de ponerlo en prctica

A pesar de que genera gran beneficio al rea no es uno de los problemas que representen una

primera necesidad dentro de la empresa, as que puede decirse que las posibilidades de llevarlo a la

realidad son medianas, pues si se necesita pero no es prioridad en estos momentos.

3. Disear un Dispositivo Mecnico, para Pintar la punta de las lminas revestidas durante el

proceso de extrusin en la empresa Arrouw, C.A.

Durante el proceso de extrusin del electrodo, los tiempos de operacin se incrementan al igual

que los tiempos de ocio, esto se debe a que, una vez que el operador parrillero retira los electrodos de la

banda transportadora y los traslada a los carros porta parrillas el mismo debe pintar la punta de los

electrodos utilizando una brocha y una mezcla de Silicato de Potasio, Polvo de Hierro y Grafito, este

proceso lo realiza cuando el operador extrusor hace los cambios de cilindro de extrusin, pero se

detiene el proceso pues deben esperar a que el operador parrillero pinte todos los electrodos para

arrancar la extrusin, operacin que ha generado prdida del tiempo de produccin del rea. Dicho esto

se pretende brindar un proyecto que disminuya los tiempos de parada del rea, para as garantizar el

cumplimiento de la produccin diaria exigida por la gerencia.

3.2.

Ventajas

Una vez explicado esto, se presentan las ventajas que se generarn en el proceso de extrusin:

3.2.1.

3.2.2.

3.2.3.

3.2.4.

3.3.

Se elimina por completo la operacin por parte del operador parrillero.

Disminuyen los tiempos de parada en el proceso de extrusin.

Mejora la calidad de presentacin del electrodo y las propiedades para soldadura.

Disminuye el Scrap de Electrodos con defectos en la punta pintada.

Desventajas

Dentro de las desventajas se tiene:

3.3.1. Se generar una parada en la lnea, al momento de instalar el dispositivo.

3.3.2. Se generarn costos por implementacin.

3.3.3. Deber aumentarse la velocidad de la lnea al eliminar la operacin manual

3.4.

Consideraciones Tericas

Manual Prctico de Diseo de Sistemas Productivos. Arcusa, I., Gil, F. y Su, A. 2004.

Norma Covenin 1477:2001 (ANSI/AWS A5.1) electrodos revestidos de aceros al carbono para

soldadura manual al arco. Parte C Fabricacin, Identificacin y Empaque. FONDONORMA. 2001

3.5.

Utilidad

UNITEC

Pintar la punta de los electrodos de manera precisa dentro de la lnea de produccin mejorando las

propiedades de soldadura del electrodo pues el encendido es ms rpido.

3.6.

Posibilidad de ponerlo en prctica

La probabilidad es alta, debido a que se est desperdiciando tiempo de produccin en el rea de

extrusin y es ms conveniente que el operador parrillero complete el carro de parrillas de electrodos

ms rpido a tener que invertir el tiempo en pintar la punta de los mismos.

4. Disear un Sistema Mecnico, para Trasladar los Mantos Asfalticos recibidos al almacn en

FerreJumbo San Judas Tadeo

La recepcin de rollos de mantos asfalticos dentro de la empresa es un trabajo arduo y que depende

bsicamente de uno o dos empleados, los mismos realizan un esfuerzo excesivo al momento de

cargarlos desde la gandola que los trae hasta su ubicacin dentro del almacn, o viceversa cuando se

despachan los mismos a los clientes que realizan sus compras. Al momento de recibir o despachar los

mismos el trayecto que se debe recorrer es largo y el empleado debe cargar el mismo en su hombro, se

dice que la distancia es larga, ya que, cada uno de estos mantos pesa un aproximado de 50 Kg y luego

de cargar 4 o 5 de ellos el empleado comienza a sufrir dolor en diferentes partes del cuerpo debido al

peso del manto, lo que podra traer consecuencias graves en el empleado como lesiones permanentes.

4.2.

Ventajas

Las ventajas de solucionar este problema sern:

4.2.1. Disminuir los tiempos de carga de los mantos

4.2.2. Mejora de las condiciones ergonmicas del empleado.

4.3.

Desventajas

Dentro de las desventajas se tiene:

4.3.1. Se debe invertir tiempo y dinero por parte de la gerencia

4.3.2. Debe realizarse un estudio ergonmico para tratar de mejorar las condiciones de trabajo del

operador.

4.4.

Consideraciones Tericas

Los Transportes en la Ingeniera Industrial. Castejn, L. et al. 1998.

Elementos de Mquinas. Cortizo, J. 2010.

Ergonoma y Psicosociologa Aplicada. Manual para la Formacin del Especialista. Llaneza, F.

2004.

UNITEC

4.5.

Utilidad

Realizar el empate de las lonas de tejido textil del neumtico de manera precisa y eficaz, sin

perjudicar las condiciones ergonmicas del operador de la mquina y aumentando la productividad del

proceso.

4.6.

Posibilidad de ponerlo en prctica

La posibilidad de realizarlo es muy alta, ya que, no conlleva a un alto gasto econmico adems de

ser muy viable por la cantidad de soluciones posibles que se pueden generar.

5. Disear un dispositivo mecnico que permita el fcil acceso a la cava cuarto, disminuyendo el

esfuerzo fsico realizado por los operarios en Restaurant Da Gianni.

En la empresa caso estudio, especficamente en el area de panadera, se ha observado un problema

que surge cuando los operarios necesitan ingresar o extraer de la cava cuarto los carros transportadores

de alimentos, la misma se encuentra a 15cms del suelo, por lo que deben aplicar esfuerzo fsico para

alzar o sostener el carro transportador, por eso es necesario elaborar un dispositivo que facilite esta

actividad.

5.2.

Ventajas

Entre las ventajas se obtiene:

6.2.1. Se alargara la vida til de los carros transportadores.

6.2.2. Se preservara la seguridad laboral de los trabajadores.

6.2.3. La realizacin de la actividad ser mucho ms sencilla y requerir de menos esfuerzo por parte

del operario.

5.3.

Desventajas

Entre las desventajas se puede observar

6.3.1. Se deber realizar una inversin econmica para el desarrollo del dispositivo.

6.3.2. Debern emplear tiempo en la instalacin y adecuacin del dispositivo.

5.4.

Consideraciones tericas

Ergonoma y Psicosociologa Aplicada. Manual para la Formacin del Especialista. Llaneza, F.

2004.

5.5.

Utilidad

Realizar las actividades de ingreso y egreso de carros transportadores de alimentos a la cava cuarto

de manera ms eficientes, disminuyendo los esfuerzos de los operarios.

UNITEC

5.6.

Posibilidad de ponerlo en prctica

La posibilidad de ponerlo en prctica es alta, ya que la empresa tiene la necesidad de corregir dicha

situacin, y estn dispuestos a asumir los gastos para la obtencin de los beneficios.

FORMULACIN DEL PROBLEMA

Se presenta a continuacin una situacin problemtica de diseo mecnico, basada en la creacin de un

proyecto que permita mejorar las condiciones de trabajo del rea de empaque de la empresa Arrouw,

C.A.:

1.1.

Estudio de la Situacin Problemtica

Arrouw, C.A. es una empresa productora de Alambres de Soldadura y lminas revestidas con ms

de 10 aos en el mercado.

Actualmente, el rea de empaque de la lnea de lminas revestidas, presenta operaciones

ineficientes dentro del proceso de armado de las cajas para colocar las lminas de producto terminado,

esto se debe, a que slo cuenta con un (1) ayudante general en el rea, quien se encarga de armar

manualmente las cajas utilizando pega blanca y piedras para poder fijar bien las solapas inferiores de la

caja, operacin que no genera alta produccin de cajas armadas por da, pues el ambiente o el lugar de

trabajo da origen a condiciones disergonmicas por el hecho de armar en la mesa de trabajo pegar las

solapas y colocar en el suelo con una roca en su interior para que las mismas se adhieran.

Es conveniente, mencionar que las condiciones disergonmicas en las que se encuentra el rea de

trabajo dan cavidad a problemas legales, pues el ser humano no debe ser victimaria de enfermedades

laborales por la ejecucin de oficios que le permitirn ganar el sustento para poder vivir, pues la

empresa debe procurar por el bienestar de todos y cada uno de sus trabajadores, por lo que de no

llegarse a solventar esta situacin el problema pasara de ser una condicin disergonmica a una

demanda legal, y por supuesto en agravamiento de la salud del empleado. Dicho esto se considera

totalmente indispensable, la creacin de un diseo que le permita al trabajador armar las cajas de la

forma ms sencilla posible evitando esfuerzos por cargas de trabajo.

1.2.

Bsqueda de alternativas para la formulacin:

1.2.1 Primera formulacin:

Disear un Sistema Mecnico que permita el armado de cajas para lminas de manera

semiautomtica, aumentando la productividad del rea de empaque de la empresa Arrouw, C.A.

V.F

S.B

E.I.S.B

E.F.S.B

S.D

S.A

Limitaciones

Cajas

Desarmadas

Armadas

Sistema Mecnico

rea de empaque Alfacero Hual C.A.

UNITEC

1.2.2. Segunda formulacin:

Disear un Plan de adiestramiento dirigido a los operarios del rea de empaque para que tengan el

conocimiento necesario sobre el armado efectivo de cajas en el rea de empaque de Arrouw, C.A.

V.F

S.B

E.I.S.B

E.F.S.B

S.D

S.A

Limitaciones

Operarios del rea.

Operarios que no saben armar cajas eficientemente.

Operarios que saben armar cajas eficientemente.

Plan de adiestramiento.

rea de empaque de Arrouw, C.A.

1.2.3. Tercera formulacin:

Disear una Caja no convencional de armado directo que facilite la realizacin de la operacin de

armado de cajas en el rea de empaque de la empresa Arrouw, C.A.

V.F

S.B

E.I.S.B

E.F.S.B

S.D

S.A

1.3.

Limitaciones

Lminas

Operador con dificultades para la realizacin

de la operacin de armado de cajas

Operador con facilidades para la realizacin

de la operacin de armado de cajas

Caja no convencional

rea de empaque de Arrouw, C.A.

Seleccin de la mejor formulacin

Despus de haber planteado las 3 formulaciones anteriormente presentadas, se tom como mejor

formulacin la Primera formulacin, la cual indica que se debe:

Disear un Sistema Mecnico que permita el armado de cajas para lminas revestidas de manera

semiautomtica, aumentando la productividad del rea de embalaje de la empresa Arrouw C.A.

Las principales razones por las cuales se tom dicha decisin, fueron las siguientes:

Segunda formulacin: a pesar de ser una estrategia que impactara positivamente en las

habilidades y motivacin de los operarios, la inversin realizada a largo plazo no permanece en

la empresa, ya que, si los operarios por circunstancia alguna abandonan la empresa, la misma

debe volver a invertir y empezar de nuevo. Adems de ello no cumple con los requerimientos

investigativos del proyecto.

UNITEC

Tercera formulacin: el diseo y elaboracin de una caja no convencional seria una solucin

prctica e innovadora, sin embargo no cumple con los objetivos investigativos del proyecto, es

por ello que no puede ser desarrollada durante el curso.

Por esas razones se seleccion la primera formulacin, ya que es una inversin que podr

permanecer dentro de la compaa, aumentando la productividad el rea seleccionada y cumpliendo al

mismo tiempo con los objetivos del curso.

ESPECIFICACIN DEL SISTEMA A DIEAR

En lo que respecta a las especificaciones del sistema a disear, se hace necesario dar informacin

ms precisa del mismo, por lo que se brindar una idea concreta de la estrategia que se pretende

emplear para el problema.

2.1. Funciones principales:

Se desea disear un dispositivo que permita el armado de las cajas de manera semiautomtica,

dentro del rea de empaque de lminas, para de esta manera maximizar la efectividad del proceso de

empaque.

En este sentido, se pretende brindarle al operario una herramienta para facilitar su trabajo

mejorando las condiciones ergonmicas de las operaciones que realiza al momento de armar las cajas,

eliminando todas aquellas operaciones que no le agreguen valor al producto, se desea que una vez se

tengan las lminas en las bolsas de polietileno puedan colocarse en la caja y sellarse para tener el

producto final y llevarlo al almacn de producto terminado, evitando que el operador tenga que utilizar

herramientas de trabajo poco adecuadas como las piedras para que las solapas se adhieran bien con el

pegamiento as como tambin la disminucin de esfuerzos en agacharse para recoger el empaque de

lminas y despus introducirlo y hacer el sellado de la caja pegando las solapas superiores de la misma.

En definitiva, el dispositivo no slo ayudar al operador a mejorar sus condiciones de trabajo sino que

tambin se permitir la obtencin de una presentacin del producto terminado de calidad y en

excelentes condiciones para su posterior entrega al cliente final.

2.2. Restricciones del diseo

Dadas las condiciones de trabajo planteadas por la empresa, se presentan una serie de restricciones

para el diseo del dispositivo propuesto, teniendo as:

Tiempo de diseo y fabricacin del prototipo: 12 semanas

Espacio en planta: menor de 8 m2

Dimensiones de la caja a armar: 38x15x10 mm

Costo de fabricacin: menor de 20.000 Bs

2.3. Criterios del diseo

UNITEC

Facilidad de fabricacin

Menor costo de fabricacin

Aumento de la produccin del rea de empaque

Menor tiempo de fabricacin

Solucin creativa

La seleccin de los criterios se hizo en beneficio de la empresa, ya que, para realizar mejora

continua no se necesita de grandes sumas de dinero, simplemente las herramientas necesarias para el

diseo y el ingenio de quienes realizan el mismo, adems de que se permita incrementar los niveles

produccin del rea en estudio.

1

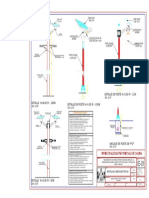

Solucin Armadora cerradora de cajas con eje giratorio

Consiste en el diseo de un sistema de armado de cajas semi-automtico, que le permitir al operador

trabajar cmodamente el armado de las cajas para lminas revestidas, en lo que se a la aplicacin del

recurso de analoga de esta solucin, puede destacarse que su similitud es parecida a la de la aplicacin

de la fuerza que se emplea en los exprimidores de jugo de naranja manuales, puesto que se pretende

emplear un sistema de engrapado donde la caja este sobre un suporte giratorio, de manera que mediante

la aplicacin de fuerza se pueda realizar el engrapado de una tapa de la caja girar, introducir el producto

(lminas empaquetadas) girar y volver aplicar presin para engrapar. Por otra parte una de las

principales ventajas del sistema es que el operador no deber realizar esfuerzos en cuanto agacharse

pues todo lo tendr al alcance, a diferencia de las operaciones actuales, y se mantendr ocupado sin la

generacin de tiempos de ocio. Dicho esto se presenta un bosquejo de la solucin propuesta:

UNITEC

Lista de partes

1

2

3

4

5

6

7

8

Manilla de presin

Sistema de engrapado

Resorte

Soporte de la caja

Rodamientos

Motor elctrico

Eje Giratorio

Pedal de activacin de motor

Funcionamiento

10

El operador coloca la caja en el soporte 4 acomoda las solapas y luego ejerce presin sobre la caja

con la manilla 1 que realizar el cierre de la tapa inferior con el sistema de engrapado 2, que se mueve

hacia arriba y hacia abajo por el resorte 3, posteriormente pisa sobre el pedal 8, que activar el motor 6,

para que el eje 7 gire por la accin de la rotacin de los rodamientos 5 y pueda introducir las lminas y

repetir la operacin de cerrado de la tapa superior.

3

Analoga

UNITEC

11

Sistema de referencia:

Exprimidor de Jugo de Naranja Manual

Variable de sistema de referencia

Forma en cmo se ejerce fuerza para exprimir las naranjas

Caractersticas del Sistema de Referencia referida a la variable anterior

La manilla del exprimidor de jugo de naranja tiene una forma peculiar que permite que al ejercer fuerza

se extraiga el jugo de la fruta

Sistema Anlogo

Armadora cerradora de cajas con eje giratorio

Caractersticas del sistema anlogo

La manilla de la armadora cerradora de cajas permite que al ejercer fuerza hacia abajo sobre ella se

pueda cerrar la caja.

La manila es a la extraccin del jugo de naranja, lo que la manilla (o palanca) al sellado de las cajas.

1. Posible Solucin. Dispositivo sellador de cajas

1.1. Funcionamiento.

1

2

UNITEC

12

El proceso inicia cuando el operario arma manualmente la caja que es entregada por el proveedor pre-armada.

Luego coloca la caja en el dispositivo, donde el sensor 1, detecta el peso de la caja y da la orden para que el

tensor de cinta plstica 2 se desplace de manera horizontal para sellar la caja por medio del riel 3 que se activa

por un motor reductor interno. Finalmente en cada extremo del dispositivo se encuentra un cortador de cinta, el

tensor de cinta queda en el mismo lugar, luego el operario coloca las lminas y sella la caja con un dispensador

mvil de cinta. Cuando el operador coloca una nueva caja, el sensor hace que el tensor se mueva

horizontalmente en la direccin contraria.

1.2.

Analoga

UNITEC

13

Sistema de referencia:

Mquina para embalar equipaje.

Variable de sistema de referencia:

Tiene un soporte que sostiene la maleta, un eje giratorio y un dispensador de papel plstico.

Caractersticas del Sistema de Referencia referida a la variable anterior

Permite soportar la maleta estable para que el embalador se ocupe es de girarla y conjuntamente aplicar

el papel plstico.

Sistema Anlogo

Armadora cerradora de cajas con eje giratorio

Caractersticas del sistema anlogo

El soporte tiene como labor sostener la caja mientras el operario dispensa la cinta plstica y cierra la

caja.

El soporte y dispensador es lo que permitir al operario hacer rpido la labor de cerrar las cajas con un

sistema similar al de las maquinas embaladoras .

2. Posible solucin. Dispositivo sellador de cajas.

UNITEC

14

5

2

1

2.1. Funcionamiento

Para el funcionamiento de este dispsitivo, la empresa ha de adquirir una caja con pegamento seco que se fije con

calor por parte del proveedor. Una vez que el operario ha armado la caja manualmente, la lleva hasta el

dispositivo 1, colocandola en el molde 2 para que la misma quede fija, luego estando la caja en posicion tal, que

las solapas inferiores esten hacia arriba, acciona la palanca 3, que se encuentra conectada a un sistema neumatico

4, baja la plancha caliente 5, la cual acciona sobre la caja, calentando el pegamento que trae la caja, de esa

manera de sellaria . una vez que ha realizado este proceso, el operario retira manualmente la caja por el lado

vacio del molde, la gira 180 grados, coloca adentro las lminas empaquetadas e ingresa nuevamente la caja al

molde para repetir el proceso y sellar correctamente la caja.

1. Posible solucin Armadora encintadora de cajas

1.1. Funcionamiento

A continuacin se muestra el bosquejo de la armadora encintadora de cajas:

UNITEC

15

Bsicamente se tratan de dos mesas que se juntan para armar una lnea de armado, una de ellas es la mesa A,

cuyo funcionamiento se basa en los siguientes aspectos:

UNITEC

16

A.1. El operador parte de la caja 1 plana de fbrica

A.2. Arregla la caja 1 de forma tal que pueda verse semi-armada

A.3. Coloca la caja 1, sobre la placa 6, acomodando las solapas LATERALES ejerciendo presin ligeramente

hacia abajo

UNITEC

17

A.4. Esas solapas quedaran fijas a la placa 6 como se

en la figura:

observa

A.5. De vista frontal las solapas FRONTAL y POSTERIOR se ven de la siguiente forma, el sistema de placas 2

deber subirse cuando el operador pise la palanca 3 (observar la figura A), que se encuentra debajo de la mesa 4.

Los soportes 5 permiten que la caja quede fija y no pueda caerse.

A.6. Una vez el operador accione la palanca se subirn las placas 2 doblando las solapas FRONTAL y

POSTERIOR de la caja

Por otra parte el operador empuja la caja hacia la mesa B (9), que permitir que se desplace la caja a travs de

ella, por los rodillos 10, los cuales en el centro de la mesa poseen una abertura, para que la caja en ese punto pase

por las encintadoras 7, y las solapas se sellen con la cinta plstica de este sistema, una de las ventajas de los

sujetadores 8, es que la caja se mantiene fija en la mesa 9 permitiendo que el operador antes de desplazarla hacia

el centro, pueda introducir las varillas.

UNITEC

18

2. Selladora de cajas con cinta (Solucin General)

2.1. Funcionamiento

Esta solucin consiste en un sistema fijo para sellar las cajas donde el operador debe trabajar de la siguiente

manera

A. El operador tiene la caja 1 inicialmente plana, sobre la base 8

B. La coloca semi-armada (sobre base 8)

C. La gira acomodando primero las solapas inferiores 3 juntndolas (sobre base 8)

D. Coloca estas solapas ya acomodadas, de frente a la selladora, pulsa el botn 6 y lo suelta, har encender

el motor 7, y girara el sistema colocador de adhesivo 4, que pegara la punta 5 a la caja, luego pulsa de

nuevo el botn 6 para que la cinta se adhiera al resto de las solapas, para esto debe ir enderezando la caja

UNITEC

19

E. Apoya la caja 1 sobre la base 8 y la llena con las varillas.

F. Repite las operaciones C y D

2

1

Armadora encintadora de cajas.

Funcionamiento

A continuacin se muestra el bosquejo de la armadora encintadora de cajas:

UNITEC

20

Bsicamente se tratan de dos mesas que se juntan para armar una lnea de armado, una de ellas es

la mesa A, cuyo funcionamiento se basa en los siguientes aspectos:

A.1. El operador parte de la caja 1 plana de fbrica

A.2. Arregla la caja 1 de forma tal que pueda verse semi-armada

UNITEC

21

A.3. Coloca la caja 1, sobre la placa 6, acomodando las solapas LATERALES ejerciendo presin

ligeramente hacia abajo

A.4. Esas solapas quedaran fijas a la placa 6 como

observa en la figura:

se

A.5. De vista frontal las solapas FRONTAL y

POSTERIOR se ven de la siguiente forma, el

sistema

de placas 2 deber subirse cuando el operador pise la palanca 3 (observar la figura A), que se encuentra

debajo de la mesa 4. Los soportes 5 permiten que la caja quede fija y no pueda caerse.

A.6. Una vez el operador accione la palanca se subirn las placas 2 doblando las solapas FRONTAL y

POSTERIOR de la caja

UNITEC

22

Por otra parte el operador empuja la caja hacia la mesa B (9), que permitir que se desplace la caja a

travs de ella, por los rodillos 10, los cuales en el centro de la mesa poseen una abertura, para que la

caja en ese punto pase por las encintadoras 7, y las solapas se sellen con la cinta plstica de este

sistema, una de las ventajas de los sujetadores 8, es que la caja se mantiene fija en la mesa 9

permitiendo que el operador antes de desplazarla hacia el centro, pueda introducir los electrodos.

Selladora de cajas con cinta (Solucin General)

Funcionamiento

Esta solucin consiste en un sistema fijo para sellar las cajas donde el operador debe trabajar de la

siguiente manera

A El operador tiene la caja 1 inicialmente plana, sobre la base 8

UNITEC

23

B La coloca semi-armada (sobre base 8)

C La gira acomodando primero las solapas inferiores 3 juntndolas (sobre base 8)

D Coloca estas solapas ya acomodadas, de frente a la selladora, pulsa el botn 6 y lo suelta, har

encender el motor 7, y girara el sistema colocador de adhesivo 4, que pegara la punta 5 a la caja,

luego pulsa de nuevo el botn 6 para que la cinta se adhiera al resto de las solapas, para esto

debe ir enderezando la caja

E Apoya la caja 1 sobre la base 8 y la llena con los electrodos

F Repite las operaciones C y D

SELECCIN DE LA MEJOR SOLUCIN

UNITEC

24

En esta etapa del trabajo, se evaluarn todas las probables soluciones que se han planteado a lo

largo de la asignatura, para posteriormente descartar todas aquellas que no cumplan con los

lineamientos que se requieren, y finalmente seleccionar entre ellas la mejor solucin.

1

Lista de Probables Soluciones

PS1 Armadora cerradora de cajas con eje giratorio

PS2 Conformadora de caja con un solo sellado

PS3 Armadora de cajas con roco de pegamento

PS4 Armadora de cajas con sellado por precinto

PS5 Dispositivo Armador de Cajas

PS6 Armadora de Cajas mltiples

PS7 Dispositivo fijador de solapas

PS8 Dispositivo para el sellado de cajas

PS9 Dispositivo para aplicacin de pegamento y sellado

PS10 Dispositivo de slo armado de la caja

PS11 Selladora de cajas

PS12 Dispositivo de sellado de cajas por cinta

PS13 Dispositivo de sellado de cajas por grapas

PS14 Armadora encintadora de cajas

PS15 Selladora de cajas con cinta

2

Lista de Restricciones

R1 Tiempo de Diseo y Fabricacin: 12 semanas

R2 Espacio en planta: menor de 8 m2

R3 Dimensiones de la caja a armar: 38x15x10mm

R4 Costo de Fabricacin: menor de 20.000 Bs

R5 Cantidad de operadores para la operacin: menor a 2 operadores

3

Lista de Criterios

C1 Mayor facilidad de fabricacin

C2 Menor costo de fabricacin

C3 Mayor capacidad de produccin

C4 Menor tiempo de fabricacin

C5 Mayor grado de innovacin

C6 Mayor confiabilidad de armado

2. Aplicacin de Restricciones a Probables Soluciones

En esta etapa, se pretende conocer cules sern las probables soluciones, que cumplan con todas

las restricciones para convertirse en soluciones, descartando todas aquellas que no cumplan al menos

una de las restricciones.

UNITEC

25

PS1

PS2

PS3

PS4

PS5

PS6

PS7

PS8

PS9

PS10

PS11

PS12

PS13

PS14

PS15

R1

Si

Si

Si

Si

Si

Si

Si

Si

Si

Si

No

Si

Si

Si

Si

R2

Si

Si

Si

Si

Si

Si

Si

No

Si

No

Si

Si

Si

Si

R3

Si

Si

No

Si

No

Si

Si

Si

Si

Si

Si

Si

R4

Si

No

No

No

Si

Si

Si

Si

Si

R5

Si

Si

Si

Si

Si

Si

No

3. Ponderacin de Criterios

C1

C2

C3

C4

C5

C6

N de Veces

C1

C2

C3

C4

C5

C6

C2

C1

C1

C1

C1

C2

C2

C2

C2

C4

C3

C6

C4

C6

C6

Orden de

Importancia

2do

1ro

5to

4to

6to

PCX

PC1=5

5

1

2

0

3

PC2=6

PC3=2

PC4=3

PC5=1

PC6=4

3ro

3.1 Verificacin Lgica para ponderacin de criterios

En la columna C1 no ser necesaria la aplicacin de esta herramienta, pues de sta que partir la

verificacin lgica para el resto de las columnas

(2,3)

(2,4)

(2,5)

(2,6)

(3,4)

(3,5)

(3,6)

Columna 2

C2 > C1 >C3

C2 > C1 > C4

Columna 3

C2 > C1 > C5 C3 < C2> C4

C2 > C1 > C6 C3 < C2> C5

C3 < C2> C6

C2

C2

C2

C2

C3

C4

C5

C6

Columna 4 C3 < C1> C4

C4 < C3 > C5 C3 < C1 > C5

C4 < C3 > C6 C3 < C1 > C6

C4 C5

C4 C6

(4,5)

(4,6)

C4 < C2 > C5

C4 < C2 > C6

C4 C5

C4 C6

(4,5)

(4,6)

C4 < C1 > C5

C4 < C1 < C6

C4 C5

C4 C6

(4,5)

(4,6)

(3,4)

(3,5)

(3,6)

C3 C4

C3 C5

C3 C6

C3 C4

C3 C5

C3 C6

UNITEC

26

(5,6)

(5,6)

(5,6)

Columna 5

C5 < C1 > C6

C5 < C2 > C6

C5 < C3 < C6

C5 C6

C5 C6

C5 C6

(5,6)

C5 < C4 < C6

C5 C6

4. Ponderacin de Soluciones respecto a criterios

4.1.1 Ponderacin de Soluciones respecto al Criterio 1

En el siguiente recuadro se evaluar el grado de aceptacin de las soluciones con respecto al criterio

Mayor Facilidad de Fabricacin

C1

S1

S2

S3

S4

S5

S6

N de Veces

S1

S2

S3

S4

S5

S6

Orden de

Aceptacin

PX1

P11=

P21=

P31=

P41=

P51=

P61=

4.1.2 Aplicacin de Verificacin Lgica

(2,3)

(2,4)

(2,5)

(2,6)

Columna 2

S2 S1 S3

S2 S1 S4

S2 S1 S5

S2 S1 S6

S2

S2

S2

S2

(3,4)

(3,5)

(3,6)

Columna 3

S3 S2 S4

S3 S2 S5

S3 S2 S6

S3 S4

S3 S5

S3 S6

(3,4)

(3,5)

(3,6)

S3 S1 S4

S3 S1 S5

S3 S1 S6

S3 S4

S3 S5

S3 S6

(4,5)

Columna 4

S4 S3 S5

S4 S5

S3

S4

S5

S6

UNITEC

27

(4,6)

S4 S3 S6

S4 S6

(4,5)

(4,6)

S 4 S 2 C5

S 4 S 2 C6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 1 C5

S 4 S 1 C6

S4 S5

S4 S6

(5,6)

(5,6)

(5,6)

(5,6)

Columna 5

S5 S1 S6

S5 S2 S6

S5 S3 S6

S5 S4 S6

S5

S5

S5

S5

S6

S6

S6

S6

4.2.1 Ponderacin de Soluciones respecto al Criterio 2

En el siguiente recuadro se evaluar el grado de aceptacin de las soluciones con respecto al criterio

Menor Costo de Fabricacin

C2

S1

S2

S3

S4

S5

S6

N de Veces

S1

S2

S3

S4

S5

S6

Orden de

Aceptacin

PX2

P12=

P22=

P32=

P42=

P52=

P62=

4.2.2 Aplicacin de Verificacin Lgica

(2,3)

(2,4)

(2,5)

(2,6)

Columna 2

S2 S1 S3

S2 S1 S4

S2 S1 S5

S2 S1 S6

S2

S2

S2

S2

(3,4)

(3,5)

(3,6)

Columna 3

S3 S2 S4

S3 S2 S5

S3 S2 S6

S3 S4

S3 S5

S3 S6

S3

S4

S5

S6

UNITEC

28

(3,4)

(3,5)

(3,6)

S3 S1 S4

S3 S1 S5

S3 S1 S6

S3 S4

S3 S5

S3 S6

(4,5)

(4,6)

Columna 4

S4 S3 S5

S4 S3 S6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 2 C5

S 4 S 2 C6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 1 C5

S 4 S 1 C6

S4 S5

S4 S6

(5,6)

(5,6)

(5,6)

(5,6)

Columna 5

S5 S1 S6

S5 S2 S6

S5 S3 S6

S5 S4 S6

S5

S5

S5

S5

S6

S6

S6

S6

4.3.1 Ponderacin de Soluciones respecto al Criterio 3

En el siguiente recuadro se evaluar el grado de aceptacin de las soluciones con respecto al criterio

Menor costo de fabricacin

C3

S1

S2

S3

S4

S1

S2

S3

S4

S5

S6

N de Veces

PX3

P13=

P23=

P33=

P43=

UNITEC

29

S5

S6

Orden de

Aceptacin

P53=

P63=

4.3.2 Aplicacin de Verificacin Lgica

(2,3)

(2,4)

(2,5)

(2,6)

Columna 2

S2 S1 S3

S2 S1 S4

S2 S1 S5

S2 S1 S6

S2

S2

S2

S2

(3,4)

(3,5)

(3,6)

Columna 3

S3 S2 S4

S3 S2 S5

S3 S2 S6

S3 S4

S3 S5

S3 S6

(3,4)

(3,5)

(3,6)

S3 S1 S4

S3 S1 S5

S3 S1 S6

S3 S4

S3 S5

S3 S6

(4,5)

(4,6)

Columna 4

S4 S3 S5

S4 S3 S6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 2 C5

S 4 S 2 C6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 1 C5

S 4 S 1 C6

S4 S5

S4 S6

(5,6)

(5,6)

(5,6)

(5,6)

Columna 5

S5 S1 S6

S5 S2 S6

S5 S3 S6

S5 S4 S6

S5

S5

S5

S5

S3

S4

S5

S6

S6

S6

S6

S6

4.4.1 Ponderacin de Soluciones respecto al Criterio 4

En el siguiente recuadro se evaluar el grado de aceptacin de las soluciones con respecto al criterio

Mayor Capacidad de Produccin

UNITEC

30

C4

S1

S2

S3

S4

S5

S6

N de Veces

S1

S2

S3

S4

S5

S6

Orden de

Aceptacin

PX4

P14=

P24=

P34=

P44=

P54=

P64=

4.4.2 Aplicacin de Verificacin Lgica

(2,3)

(2,4)

(2,5)

(2,6)

Columna 2

S2 S1 S3

S2 S1 S4

S2 S1 S5

S2 S1 S6

S2

S2

S2

S2

(3,4)

(3,5)

(3,6)

Columna 3

S3 S2 S4

S3 S2 S5

S3 S2 S6

S3 S4

S3 S5

S3 S6

(3,4)

(3,5)

(3,6)

S3 S1 S4

S3 S1 S5

S3 S1 S6

S3 S4

S3 S5

S3 S6

(4,5)

(4,6)

Columna 4

S4 S3 S5

S4 S3 S6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 2 C5

S 4 S 2 C6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 1 C5

S 4 S 1 C6

S4 S5

S4 S6

Columna 5

S3

S4

S5

S6

UNITEC

31

(5,6)

(5,6)

(5,6)

(5,6)

S5

S5

S5

S5

S1

S2

S3

S4

S6

S6

S6

S6

S5

S5

S5

S5

S6

S6

S6

S6

4.5.1 Ponderacin de Soluciones respecto al Criterio 5

En el siguiente recuadro se evaluar el grado de aceptacin de las soluciones con respecto al criterio

Mayor Grado de innovacin.

C5

S1

S2

S3

S4

S5

S6

N de Veces

S1

S2

S3

S4

S5

S6

Orden de

Aceptacin

PX5

P15=

P25=

P35=

P45=

P55=

P65=

4.5.2 Aplicacin de Verificacin Lgica

(2,3)

(2,4)

(2,5)

(2,6)

Columna 2

S2 S1 S3

S2 S1 S4

S2 S1 S5

S2 S1 S6

S2

S2

S2

S2

(3,4)

(3,5)

(3,6)

Columna 3

S3 S2 S4

S3 S2 S5

S3 S2 S6

S3 S4

S3 S5

S3 S6

(3,4)

(3,5)

(3,6)

S3 S1 S4

S3 S1 S5

S3 S1 S6

S3 S4

S3 S5

S3 S6

(4,5)

(4,6)

Columna 4

S4 S3 S5

S4 S3 S6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 2 C5

S 4 S 2 C6

S4 S5

S4 S6

S3

S4

S5

S6

UNITEC

32

(4,5)

(4,6)

S 4 S 1 C5

S 4 S 1 C6

S4 S5

S4 S6

(5,6)

(5,6)

(5,6)

(5,6)

Columna 5

S5 S1 S6

S5 S2 S6

S5 S3 S6

S5 S4 S6

S5

S5

S5

S5

S6

S6

S6

S6

4.6.1 Ponderacin de Soluciones respecto al Criterio 6

En el siguiente recuadro se evaluar el grado de aceptacin de las soluciones con respecto al criterio

Mayor confiabilidad de armado

C6

S1

S2

S3

S4

S5

S6

N de Veces

S1

S2

S3

S4

S5

S6

Orden de

Aceptacin

P16=

P26=

P36=

P46=

P56=

P66=

4.6.2 Aplicacin de Verificacin Lgica

(3,4)

(3,5)

(3,6)

Columna 2

S2 S1 S3

S2 S1 S4

S2 S1 S5

S2 S1 S6

Columna 3

S3 S2 S4

S3 S2 S5

S3 S2 S6

(3,4)

(3,5)

(3,6)

S3 S1 S4

S3 S1 S5

S3 S1 S6

S3 S4

S3 S5

S3 S6

(4,5)

(4,6)

Columna 4

S4 S3 S5

S4 S3 S6

S4 S5

S4 S6

(2,3)

(2,4)

(2,5)

(2,6)

PX6

S2

S2

S2

S2

S3

S4

S5

S6

S3 S4

S3 S5

S3 S6

UNITEC

33

(4,5)

(4,6)

S 4 S 2 C5

S 4 S 2 C6

S4 S5

S4 S6

(4,5)

(4,6)

S 4 S 1 C5

S 4 S 1 C6

S4 S5

S4 S6

(5,6)

(5,6)

(5,6)

(5,6)

Columna 5

S5 S1 S6

S5 S2 S6

S5 S3 S6

S5 S4 S6

S5

S5

S5

S5

S6

S6

S6

S6

5. Ponderacin Final de Soluciones

5.1 Ponderacin Final de Soluciones S1 S2 S3

PCX

PC1=0

PC2=

PC3=

PC4=

PC5=

PC6=

P1X PCX . P1X

P11=

P12=

P13=

P14=

P15=

P16=

( PCX. P1X)=

P2X PCX . P2X

P21=

P22=

P23=

P24=

P25=

P26=

( PCX. P2X)=

P3X PCX . P3X

P31=

P32=

P33=

P34=

P35=

P36=

( PCX. P3X)=

P5X PCX . P5X

P51=

P52=

P53=

P54=

P55=

P56=

( PCX. P5X)=

P6X PCX . P6X

P61=

P62=

P63=

P64=

P65=

P66=

( PCX. P6X)=

5.2 Ponderacin Final de Soluciones S4 S5 S6

PCX

PC1=0

PC2=

PC3=

PC4=

PC5=

PC6=

P4X PCX . P4X

P41=

P42=

P43=

P44=

P45=

P46=

( PCX. P4X)=

UNITEC

34

Vous aimerez peut-être aussi

- Propuesta de Mejora en El Proceso Logístico de Despacho de Producto Terminado Del Sector Clasificadora, de La Empresa La Calera S.A.CDocument77 pagesPropuesta de Mejora en El Proceso Logístico de Despacho de Producto Terminado Del Sector Clasificadora, de La Empresa La Calera S.A.CWillPas encore d'évaluation

- Trabajo Final LogisticaDocument30 pagesTrabajo Final LogisticaTetianaPas encore d'évaluation

- Mr5-G4-Cadena de Suministro y LogísticaDocument11 pagesMr5-G4-Cadena de Suministro y LogísticaMariluz SotoPas encore d'évaluation

- Trabajo Software de RuteoDocument11 pagesTrabajo Software de RuteoEiisen CortesPas encore d'évaluation

- AlmacenamientoDocument3 pagesAlmacenamientoJohan CangrejoPas encore d'évaluation

- Proyecto Titulo. VCGDocument93 pagesProyecto Titulo. VCGjothandrecs1Pas encore d'évaluation

- Proyecto Final de Ingeniería de PlantasDocument37 pagesProyecto Final de Ingeniería de PlantasTatiana Jackeline Ortiz GonzalezPas encore d'évaluation

- Doe Inpesco-Grupo N°1Document22 pagesDoe Inpesco-Grupo N°1Guzmán Terrones JoséPas encore d'évaluation

- Presentacion ACTUM 2021Document10 pagesPresentacion ACTUM 2021Gloria Davila RamirezPas encore d'évaluation

- Tesis Automatizacion de Transporte de VidrioDocument9 pagesTesis Automatizacion de Transporte de VidrioBetho SanchezPas encore d'évaluation

- Manual+de+Usuario+Empacadora+Dz+500+Rev 1Document10 pagesManual+de+Usuario+Empacadora+Dz+500+Rev 1Jilvert Huisa CentenoPas encore d'évaluation

- Proyecto Baterias Faico 20152 PDFDocument63 pagesProyecto Baterias Faico 20152 PDFsergio andres ArenasPas encore d'évaluation

- Manual de Usuario InoxidableDocument8 pagesManual de Usuario InoxidableSmith MezaPas encore d'évaluation

- 092 - Tercera EntregaDocument3 pages092 - Tercera EntregaAndrea APas encore d'évaluation

- Guia Modulo 2 PDFDocument18 pagesGuia Modulo 2 PDFlily urzolaPas encore d'évaluation

- Foro de Discusión: "Inventarios y Activos Biológicos" - Unidad 2 - Semana 5Document3 pagesForo de Discusión: "Inventarios y Activos Biológicos" - Unidad 2 - Semana 5Macarena OrmazabalPas encore d'évaluation

- Manual Candadeo y Etiquetado de Energias PeligrosasDocument34 pagesManual Candadeo y Etiquetado de Energias PeligrosasPetflo Flo100% (1)

- Fernandez Luis Mejoramiento Tecnologico Balanza DinamicaDocument62 pagesFernandez Luis Mejoramiento Tecnologico Balanza Dinamicawilton alfredo parrilla achaPas encore d'évaluation

- Picking y PackingDocument113 pagesPicking y PackingMiriian OrdoñezPas encore d'évaluation

- Manufactura Esbelta PDFDocument40 pagesManufactura Esbelta PDFamidhlyPas encore d'évaluation

- Astm D 4329-99Document2 pagesAstm D 4329-99felipe sanchezPas encore d'évaluation

- Lecciones Aprendidas Libro No Es ObvioDocument1 pageLecciones Aprendidas Libro No Es ObvioChristian JiménezPas encore d'évaluation

- Ensayo Ultima Milla 2Document8 pagesEnsayo Ultima Milla 2Sebas HernandezPas encore d'évaluation

- Balance de Linea de ProducciónDocument31 pagesBalance de Linea de ProducciónEstefania Chab DiazPas encore d'évaluation

- Segunda Entrega - Distribucion - 1Document14 pagesSegunda Entrega - Distribucion - 1kevin silva riosPas encore d'évaluation

- INTERPRETACIÓNDocument5 pagesINTERPRETACIÓNjosue viera rosalesPas encore d'évaluation

- MCI-OPE VII-Control de Lectura Grupo 4Document11 pagesMCI-OPE VII-Control de Lectura Grupo 4rogerqfPas encore d'évaluation

- Manual Seafari Versatile Español Ene 2010Document107 pagesManual Seafari Versatile Español Ene 2010Jaime Mauricio Bahamonde NavarroPas encore d'évaluation

- Manual de Ayuda de La Plataforma: Fracttal One - Todas Las Especificaciones de Los Productos Están Sujetas A CambiosDocument309 pagesManual de Ayuda de La Plataforma: Fracttal One - Todas Las Especificaciones de Los Productos Están Sujetas A CambiosYeisson Javier Beltran AquinoPas encore d'évaluation

- Edicion Ed115 LGTDocument100 pagesEdicion Ed115 LGTLuis García CampañaPas encore d'évaluation

- Trabajo Final Gestión Transporte y LogísticaDocument84 pagesTrabajo Final Gestión Transporte y LogísticaFernando Contreras PanesPas encore d'évaluation

- EGSI-TP - Alternativa Tecnológica v2.8Document76 pagesEGSI-TP - Alternativa Tecnológica v2.8Edwin Frank Lopez CordovaPas encore d'évaluation

- 31-Tesis Logistica Cerdena - Escobar PDFDocument576 pages31-Tesis Logistica Cerdena - Escobar PDFCucuta NuestraPas encore d'évaluation

- Taller 3. Plan de Ruta Nacional e InternacionalDocument12 pagesTaller 3. Plan de Ruta Nacional e InternacionalAndrès F. ChasoyPas encore d'évaluation

- Ta1 - Grupo 7 - Sistema WMSDocument15 pagesTa1 - Grupo 7 - Sistema WMSRodrigo DuránPas encore d'évaluation

- GRUPO 4 Gerencia GeneralDocument11 pagesGRUPO 4 Gerencia GeneralAlfredo VilcaPas encore d'évaluation

- Tabla 4 Identificacion Avanzada Critica Levantamiento PDFDocument1 pageTabla 4 Identificacion Avanzada Critica Levantamiento PDFConstanza SeguraPas encore d'évaluation

- Caso TimbukDocument4 pagesCaso TimbukJharimar Bolivia SuxoPas encore d'évaluation

- Tesis de Grado Guillen-Marcial.Document131 pagesTesis de Grado Guillen-Marcial.Jofranny FloresPas encore d'évaluation

- Evidencia - 8 - Propuesta - Comercial TERMINADADocument9 pagesEvidencia - 8 - Propuesta - Comercial TERMINADAyulieth amarisPas encore d'évaluation

- Guía N°1 Montaje Industrial M7 4°medio Conceptos de MantenimientoDocument4 pagesGuía N°1 Montaje Industrial M7 4°medio Conceptos de MantenimientoEric EncinaPas encore d'évaluation

- Clase 4 Automatización de Almacenes PDFDocument28 pagesClase 4 Automatización de Almacenes PDFTatiana DelgadoPas encore d'évaluation

- Mejora de Procesos y Redistribucion Del Almacén de Avios de Una Empresa de ConfeccionesDocument14 pagesMejora de Procesos y Redistribucion Del Almacén de Avios de Una Empresa de ConfeccionesJuan Pablo Barrenechea Obregón100% (3)

- Caso Éxito RFID GRUPO DISBER Sector AlimentaciónDocument6 pagesCaso Éxito RFID GRUPO DISBER Sector AlimentaciónpattysuarezPas encore d'évaluation

- Proyecto 2021Document38 pagesProyecto 2021junior trujillo mattosPas encore d'évaluation

- Lisos 4Document4 pagesLisos 4GUSTAVO GAZQUEZ RODRIGUEZPas encore d'évaluation

- Actividad EOQ-AntonyGonzalezDocument5 pagesActividad EOQ-AntonyGonzalezantonyglzPas encore d'évaluation

- Corte y Empacadora de Pepino InvernaderosDocument50 pagesCorte y Empacadora de Pepino InvernaderosOscar TorresPas encore d'évaluation

- Calidad LogísticaDocument24 pagesCalidad LogísticaSebastian ObregonPas encore d'évaluation

- TFM P 107 PDFDocument110 pagesTFM P 107 PDFMaxExpoPas encore d'évaluation

- Caso Practico U2Document8 pagesCaso Practico U2Omar De Jesús Martínez100% (1)

- Proyecto-Tesis LleryDocument32 pagesProyecto-Tesis LleryArtemio Calderón PérezPas encore d'évaluation

- Catalog - 5 - Paletizacion-Convencional - Es - ESDocument44 pagesCatalog - 5 - Paletizacion-Convencional - Es - ESAdriana ParraPas encore d'évaluation

- Guia Excel Intermedio - Sesion 01Document6 pagesGuia Excel Intermedio - Sesion 01Luz Novoa Ordoñez100% (1)

- Caso FM002 Industrias ImWento v81Document9 pagesCaso FM002 Industrias ImWento v81Maria MirandaPas encore d'évaluation

- Programa SolDocument34 pagesPrograma SolLuis Eduardo100% (1)

- Plan de Limpieza CamiònDocument1 pagePlan de Limpieza CamiònYamilet TamayoPas encore d'évaluation

- Especificaciones TécnicasDocument348 pagesEspecificaciones TécnicasJavier ArequipaPas encore d'évaluation

- Equipo para Desmontar y Montar Cajas de TransmicionDocument40 pagesEquipo para Desmontar y Montar Cajas de TransmicionVictor Abel Araujo AlmarazPas encore d'évaluation

- Informe Final EtDocument40 pagesInforme Final EtVICTOR EDUARDO HUAYTALLA MINCHANPas encore d'évaluation

- Ejercicio 17Document2 pagesEjercicio 17Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 21Document1 pageEjercicio 21Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 20Document3 pagesEjercicio 20Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 20Document1 pageEjercicio 20Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 22Document1 pageEjercicio 22Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 23Document1 pageEjercicio 23Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 19Document1 pageEjercicio 19Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 21Document4 pagesEjercicio 21Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio Modelo de Wilson Con GraficaDocument7 pagesEjercicio Modelo de Wilson Con GraficaRodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 24Document6 pagesEjercicio 24Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 22Document4 pagesEjercicio 22Rodrigo Blanco CuestaPas encore d'évaluation

- Ejercicio 23Document8 pagesEjercicio 23Rodrigo Blanco CuestaPas encore d'évaluation

- TrabajoDocument1 pageTrabajoRodrigo Blanco CuestaPas encore d'évaluation

- 00004691Document10 pages00004691Rodrigo Blanco CuestaPas encore d'évaluation

- Laminas 4Document5 pagesLaminas 4Rodrigo Blanco CuestaPas encore d'évaluation

- Laminas 2Document5 pagesLaminas 2Rodrigo Blanco CuestaPas encore d'évaluation

- ArraysDocument1 pageArraysRodrigo Blanco CuestaPas encore d'évaluation

- Arreglos en JavaDocument24 pagesArreglos en JavaRodrigo Blanco CuestaPas encore d'évaluation

- Arreglos en JavaDocument24 pagesArreglos en JavaRodrigo Blanco CuestaPas encore d'évaluation

- Laminas 3Document7 pagesLaminas 3Rodrigo Blanco CuestaPas encore d'évaluation

- Ingenieria Del ProyectoDocument10 pagesIngenieria Del ProyectoRodrigo Blanco CuestaPas encore d'évaluation

- Laminas 1Document3 pagesLaminas 1Rodrigo Blanco CuestaPas encore d'évaluation

- Laminas 1Document3 pagesLaminas 1Rodrigo Blanco CuestaPas encore d'évaluation

- Manual SQL ByReparaciondepc - CLDocument101 pagesManual SQL ByReparaciondepc - CLchiNkungPas encore d'évaluation

- Taller PHPDocument80 pagesTaller PHPJosue JimenezPas encore d'évaluation

- Comenzar Con DropboxDocument4 pagesComenzar Con Dropboxvalsar33Pas encore d'évaluation

- Proyecto InvestigacionDocument68 pagesProyecto Investigaciontuxb92% (12)

- Manual SQL ByReparaciondepc - CLDocument101 pagesManual SQL ByReparaciondepc - CLchiNkungPas encore d'évaluation

- Hurtado de Barrera Metodología de La Investigación Guía para La Comprensión Holística de La CienciaDocument12 pagesHurtado de Barrera Metodología de La Investigación Guía para La Comprensión Holística de La CienciaDanel lPas encore d'évaluation

- Proyecto Arenas Ecosistemas Uruguayos PDFDocument337 pagesProyecto Arenas Ecosistemas Uruguayos PDFEmilia HJPas encore d'évaluation

- Método de CuarteoDocument2 pagesMétodo de CuarteoAlexis Estrada OropezaPas encore d'évaluation

- BANCO PREGUNTAS CAMPAMENTERO Revisado IntervDocument8 pagesBANCO PREGUNTAS CAMPAMENTERO Revisado IntervJAIRO ASPRILLA0% (1)

- Ejercicio de Costos2010-1Document4 pagesEjercicio de Costos2010-1Jose Luis ChicllaPas encore d'évaluation

- Recetario Purita Mama PDFDocument2 pagesRecetario Purita Mama PDFOirs ChonchiPas encore d'évaluation

- Nomenclatura ArancelariaDocument57 pagesNomenclatura ArancelariaKAMILA CASTRO100% (1)

- Ejemplos de Formatos en MlaDocument4 pagesEjemplos de Formatos en MlaANA SOFIA GUTIERREZ FLORESPas encore d'évaluation

- Hoja de Vida DiseñoDocument11 pagesHoja de Vida DiseñoCamilo Alejandro Cubillos TrujilloPas encore d'évaluation

- Ie Parque Naciones UnidasDocument1 pageIe Parque Naciones UnidasRAUL ARTURO CARRION MENDEZPas encore d'évaluation

- Certificaciones MinisplitDocument3 pagesCertificaciones MinisplitAna Karen Escalante PalaciosPas encore d'évaluation

- Costo de MantenimientoDocument1 pageCosto de MantenimientoChapoñan Silva Juan CarlosPas encore d'évaluation

- Perspectiva General Del Laboratorio de Hematología Clínica PDFDocument7 pagesPerspectiva General Del Laboratorio de Hematología Clínica PDFJessica Izchel Velasco BarajasPas encore d'évaluation

- TripticoDocument2 pagesTripticoCristian Brisko VolvoPas encore d'évaluation

- RP-MAT2-K19 - Manual de Corrección Ficha #19Document9 pagesRP-MAT2-K19 - Manual de Corrección Ficha #19Abbys AbbysPas encore d'évaluation

- Tema 1 Disertacion de PGP 205Document9 pagesTema 1 Disertacion de PGP 205Totito EspinozaPas encore d'évaluation

- Cuestionario de Hismed-Medicina GriegaDocument23 pagesCuestionario de Hismed-Medicina GriegaGabriel AlvarezPas encore d'évaluation

- FORMATO SLA v1.0Document17 pagesFORMATO SLA v1.0Fernando DaCruz Nuñez100% (1)

- Normativa Asociada A Accidentes Fatales y GravesDocument8 pagesNormativa Asociada A Accidentes Fatales y GravesMartinitta TorresPas encore d'évaluation

- Tarifa FERLUX MAYO 2021-22 (R6)Document20 pagesTarifa FERLUX MAYO 2021-22 (R6)Tío Matt El ViajeroPas encore d'évaluation

- La Industria de La MaderaDocument16 pagesLa Industria de La MaderaMarjorie Pame Solano BuenoPas encore d'évaluation

- Linea Tiempo EcografiaDocument30 pagesLinea Tiempo EcografiaJESSICA STEFFANIA HERNANDEZ VALDIRI0% (1)

- MakroAhorro Food 12Document17 pagesMakroAhorro Food 12Lucho ClaiPas encore d'évaluation

- Solución de La Tarea NDocument2 pagesSolución de La Tarea NSelene Terrones TorresPas encore d'évaluation

- Pictogramas de SeguridadDocument5 pagesPictogramas de Seguridadclauremarializ99Pas encore d'évaluation

- Cementación ForzadaDocument13 pagesCementación ForzadaEdmundo CruzPas encore d'évaluation

- PRACTICA 2 Met General 2018Document1 pagePRACTICA 2 Met General 2018Cintya OliveraPas encore d'évaluation

- Periodo Embrionario y FetalDocument3 pagesPeriodo Embrionario y FetalAngie Lucia Llerena TorresPas encore d'évaluation

- Ley de Enfriamiento de NewtonDocument4 pagesLey de Enfriamiento de NewtonDanitza Del Rosario Perca MachacaPas encore d'évaluation

- MC240000940564Document3 pagesMC240000940564molinaaraujojuanPas encore d'évaluation

- Tratados Suscritos Por HondurasDocument8 pagesTratados Suscritos Por HondurasFranklin Nuñez100% (3)