Académique Documents

Professionnel Documents

Culture Documents

TPM Resumido

Transféré par

rodolfonunezneyraTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TPM Resumido

Transféré par

rodolfonunezneyraDroits d'auteur :

Formats disponibles

HISTORIA

Despus de la Segunda Guerra Mundial, las industrias japonesas llegaron a la conclusin de que para poder

competir en el mercado mundial tenan que mejorar la calidad de sus productos y, para ello, importaron tcnicas de

fabricacin y administracin de los Estados Unidos y las adaptaron a su idiosincrasia.

TPM

Es un Sistema de Gestin para Optimizar el funcionamiento de los equipos e instalaciones a travs de la

participacin creativa de todos los trabajadores. Es una filosofa originaria de Japn, el cual se enfoca en la

eliminacin de prdidas asociadas con paros, calidad y costes en los procesos de produccin industrial.

El TPM incluye a todos los empleados desde la alta direccin a los operarios de planta.

OBJETIVOS

o

o

o

o

o

o

o

Incrementar la fiabilidad del equipo.

Establecer las condiciones ptimas de operacin.

Eliminar todos los pequeos defectos del equipo.

Actuar contra las averas.

Reducir los tiempos de preparacin y ajuste.

Reducir los tiempos muertos y paradas menores.

Reducir las prdidas por velocidad.

BENEFICIOS

o

o

o

o

o

o

o

o

A. Beneficios con respecto a la organizacin

Mejora de calidad del ambiente de trabajo

Mejor control de las operaciones.

B. Beneficios con respecto a la seguridad

Mejora las condiciones ambientales.

Prevencin y eliminacin de causas potenciales de accidentes.

Elimina radicalmente las fuentes de contaminacin y polucin.

C. Beneficios con respecto a la productividad

Mejora de la fiabilidad y disponibilidad de los equipos.

Reduccin de los costes de mantenimiento.

Mejora de la calidad del producto final.

PILARES DEL TPM

A.

B.

C.

D.

E.

F.

G.

Mejoras enfocadas o Kobetsu Kaizen

Mantenimiento Autnomo o Jishu Hozen

Mantenimiento planificado

Mantenimiento de Calidad o Hinshitsu Hozen

Mantenimiento en reas administrativas

Seguridad, Salud y Medio ambiente

Prevencin de mantenimiento

TIPOS DE MANTENIMIENTO

A. Mantenimiento profesional

Finalidad primordial supervisar, coordinar y cumplir con todas las necesidades que se presenten. actividades que

junto al personal y al jefe de mantenimiento ejecutan un buen trabajo, las reas son: pintura, mecnica, herrera,

carpintera, refrigelacin, electricidad, albailera y plomera.

B. Mantenimiento autnomo

o Actividades diarias realizadas por los operarios encaminadas a la prevencin del deterioro:

Limpieza diaria, Inspeccin de equipo, Capacitacin y entrenamiento.

C. Mantenimiento preventivo

o Se reducen a (1) Inspeccin peridica de los equipos y (2) Restauracin planificada del deterioro basada en los

resultados de las inspecciones.

D. Mantenimiento predictivo

o Utiliza modernas tcnicas para diagnosticar de forma precisa las condiciones del equipo durante la operacin y

determinar cundo requiere mantenimiento, sin necesidad de desmontar la mquina

F. Mantenimiento progresivo o planificado

o

Elimina los problemas del equipo a travs de acciones de mejora, prevencin y prediccin, a travs de gestin de

tecnologas de mantenimiento y un poder de motivacin y coordinacin del equipo humano.

LAS 6 GRANDES PERDIDAS

1. PERDIDAS POR AVERAS:

Mejorar la calidad del mantenimiento.

Impedir el deterioro acelerado.

2. PERDIDAS POR PREPARACION Y AJUSTE:

Revisin de la precisin de montaje del equipo, plantillas y herramientas.

Promocionar la estandarizacin.

3. PERDIDAS POR TIEMPOS MUERTOS Y PARADAS PEQUEAS:

Hacer una observacin mientras el equipo est apagado.

Determinar las condiciones ptimas

Corregir defectos leves

4. PERDIDAS POR VELOCIDAD REDUCIDAS:

Estudiar adecuadamente los problemas que surgen al operar con la velocidad especificada

Establecer distintas velocidades para distintos productos.

5. DEFECTOS DE CALIDAD Y TRABAJOS DE RECTIFICACION:

Revise y busque la causa de los efectos pequeos, los cuales muchas veces se encuentran escondidos dentro de

otros factores causales.

6. PERDIDAS DE ARRANQUE:

Observar las condiciones al inicio de cada tanda de produccin.

Evaluar la disponibilidad de herramientas, procedimientos, estabilidad del proceso, capacidad de los operadores,

pruebas del producto, etc.

LAS 5 S

A. SEIRI (Ordenamiento o acomodo)

o Eliminar del rea de trabajo todo aquello que no sea necesario.

B. SEITON (Todo en su lugar)

o Todo debe tener su lugar donde todo el que la necesite, la halle.

o "Un lugar para cada cosa y cada cosa en su lugar."

C. SEISON (Que brilla)

o Una vez que se ha eliminado la cantidad de estorbos y basuras, y relocalizado lo que s se necesita, viene una

sper-limpieza del rea.

D. SEIKETSU (Estandarizar)

o Dejar que los trabajadores participen en el desarrollo de estos estndares o normas. Ellos son valiosas fuentes

de informacin en lo que se refiere a su trabajo

E. SHITSUKE (Sostener)

o Esta es la "S" ms difcil de alcanzar e implementar.

IMPLANTACION

1. Comunicar el compromiso de la alta direccin para introducir el TPM.

2. Campaa de formacin basada en el tema introduccin al TPM.

3. Establecer una organizacin promocional y un modelo de mantenimiento de mquinas mediante una organizacin

formal.

4. Fijar polticas bsicas y objetivos.

5. Disear el plan maestro de TPM.

6. Lanzamiento del TPM.

7. Mejorar la efectividad del equipo.

8. Establecimiento de un programa de mantenimiento autnomo para los operarios.

9. Preparacin de un calendario para el programa de mantenimiento.

10. Dirigir el adiestramiento para mejorar la operacin y las habilidades en mantenimiento.

11. Desarrollar un programa inicial para la administracin del equipo. El cual tendr como objetivos:

12. Implantar completamente y apoyar los objetivos empleando las siguientes fases de implantacin:

Vous aimerez peut-être aussi

- Protocolo Nacional de Monitoreo de La Calidad Ambiental Del Aire (2019)Document102 pagesProtocolo Nacional de Monitoreo de La Calidad Ambiental Del Aire (2019)rodolfonunezneyraPas encore d'évaluation

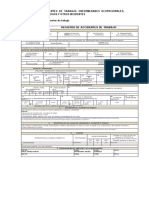

- Registro de Accidentes de TrabajoDocument2 pagesRegistro de Accidentes de TrabajorodolfonunezneyraPas encore d'évaluation

- Contrato de Compra y Venta de GanadoDocument1 pageContrato de Compra y Venta de Ganadorodolfonunezneyra100% (1)

- 60671Document3 pages60671rodolfonunezneyraPas encore d'évaluation

- Objetivos de La ErgonomíaDocument6 pagesObjetivos de La ErgonomíarodolfonunezneyraPas encore d'évaluation

- Cómo Grabar MacrosDocument5 pagesCómo Grabar MacrosJose Cruz ChavezPas encore d'évaluation

- Cuadro Comparativo Sistemas MRP Y Mrp2Document4 pagesCuadro Comparativo Sistemas MRP Y Mrp2Alekxa FigueroaPas encore d'évaluation

- Proyecto Asesorias de Facturacion ElectronicaDocument2 pagesProyecto Asesorias de Facturacion ElectronicaJennifer Dayana PEDREROS TRIANAPas encore d'évaluation

- Courant John2 MultivariableDocument44 pagesCourant John2 MultivariableRolando Cuellar TelloPas encore d'évaluation

- Introducción A La Gestión Empresarial. Fundamentos Teóricos y Aplicaciones PrácticasDocument8 pagesIntroducción A La Gestión Empresarial. Fundamentos Teóricos y Aplicaciones PrácticasAxel PinelPas encore d'évaluation

- Análisis de CronogramasDocument171 pagesAnálisis de CronogramasvictorcamposPas encore d'évaluation

- Electrónica General - Guía Didáctica Del Profesor - Pablo Alcalde San Miguel PDFDocument314 pagesElectrónica General - Guía Didáctica Del Profesor - Pablo Alcalde San Miguel PDFJuan Peña100% (1)

- Circular Pre Matrícula 2022 Estudiantes AntiguosDocument3 pagesCircular Pre Matrícula 2022 Estudiantes AntiguosPaola AyalaPas encore d'évaluation

- Auditoria de Ambientes ComputarizadosDocument2 pagesAuditoria de Ambientes ComputarizadosHoracio Leaplaza100% (3)

- TFG Jesus Iriz GonzalezDocument87 pagesTFG Jesus Iriz GonzalezBarzi JeronimoPas encore d'évaluation

- Ejercicio B-CDocument6 pagesEjercicio B-CLlenliz Rut Mendoza VelaysosaPas encore d'évaluation

- Syllabus Curso Avanzado de Economía (Actualizado)Document5 pagesSyllabus Curso Avanzado de Economía (Actualizado)JorgePas encore d'évaluation

- Manual Completo de Costura PDFDocument320 pagesManual Completo de Costura PDFMyrna Soledad Quintana88% (410)

- Códigos QRDocument1 pageCódigos QRLorena FondovilaPas encore d'évaluation

- A.Fundamentos de HTML5Document17 pagesA.Fundamentos de HTML5johnPas encore d'évaluation

- Vvdi PDFDocument68 pagesVvdi PDFHyb Cerrajeria100% (2)

- ManualNuxeoPlatform56 1 PDFDocument196 pagesManualNuxeoPlatform56 1 PDFpedroPas encore d'évaluation

- Shiv and ShimDocument4 pagesShiv and Shimlucario16Pas encore d'évaluation

- Symfony2 Es PDFDocument812 pagesSymfony2 Es PDFRichard Rojas100% (1)

- PC4 Ee532 - Fiee UniDocument3 pagesPC4 Ee532 - Fiee UniDavidPas encore d'évaluation

- Cursos AcisacDocument6 pagesCursos AcisacRafael RiesgoPas encore d'évaluation

- Memorando de Planeamiento de Auditoria - Grupo GloriaDocument33 pagesMemorando de Planeamiento de Auditoria - Grupo GloriaJS Josue75% (4)

- Programacion DigitalDocument3 pagesProgramacion DigitalAliciaLizbethCLPas encore d'évaluation

- Grupo #2 Señales Analogicas y Señales Digitales, Valvulas, Medidores, Reguladores y TransmisoresDocument61 pagesGrupo #2 Señales Analogicas y Señales Digitales, Valvulas, Medidores, Reguladores y TransmisoresDaniel Soliz HurtadoPas encore d'évaluation

- Dibujos Introducción A La Programación Con KTurtle Tutoriales Academia UseroDocument3 pagesDibujos Introducción A La Programación Con KTurtle Tutoriales Academia UseroJosé Luis Usero VílchezPas encore d'évaluation

- Fajardo, Andrades y FerrerDocument10 pagesFajardo, Andrades y FerrerStephen SolísPas encore d'évaluation

- Estudio de Caso2 U3 Pert2 Grupal 30-07-2019Document8 pagesEstudio de Caso2 U3 Pert2 Grupal 30-07-2019Steeven Tutivén Morán100% (3)

- Informe n4 FinalDocument23 pagesInforme n4 FinalIvan Avila AriasPas encore d'évaluation

- TaPa 22004Document2 pagesTaPa 22004Charly ColumbPas encore d'évaluation