Académique Documents

Professionnel Documents

Culture Documents

Man Ten I Mien To Product Ivo

Transféré par

rodrigoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Man Ten I Mien To Product Ivo

Transféré par

rodrigoDroits d'auteur :

Formats disponibles

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

TESIS

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

TPM

PRESENTA

ALFREDO CAMARGO PREZ

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

CONTENIDO

PROLOGO.

INTRODUCCIN.

CAPITULO I

GENERALIDADES

1.1

1.2

1.3

1.4

1.5

Descripcin, giro de la empresa.

Ubicacin de la empresa.

Organizacin de la empresa.

Distribucin actual de la planta.

Evolucin histrica de los transformadores.

6

6

7

10

12

CAPITULO II

CONCEPTOS BASICOS DE MANTENIMIENTO.

15

15

2.1 Breve historia de la organizacin de mantenimiento.

2.2 Objetivo de mantenimiento.

2.3 Definicin de mantenimiento.

2.4 Tipos de Mantenimiento

2.4.1 Tcnicas para el mantenimiento predictivo.

2.4.2 Tcnicas para el mantenimiento preventivo.

2.4.3 Tcnicas para el mantenimiento correctivo.

2.5 Tcnicas para el mantenimiento productivo total.

15

15

16

19

20

28

34

35

CAPITULO III

DESCRIPCIN DE LA PROBLEMTICA

38

38

3.1 Anlisis y descripcin de la problemtica.

38

CAPITULO IV

PROPUESTA DEL MANTENIMIENTO PRODUCTIVO TOTAL.

45

45

4.1 Enfoque del Mantenimiento Productivo Total.

4.2 Procesos fundamentales en la implementacin del TPM (pilares) en la empresa.

4.3 Procesos Fundamentales del Mantenimiento Productivo Total.

4.4 Mantenimiento Administrativo.

4.5 Mantenimiento Autnomo.

4.6 Mantenimiento Preventivo.

4.7 Mantenimiento Predictivo.

4.8 Mantenimiento Progresivo.

4.9 Aplicacin del sistema en una maquina (devanadora) de alta tensin.

45

45

45

54

68

68

71

75

76

Pgina 2

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

CAPITULO V

80

ANALISIS ECONOMICO.

80

5.1 Definicin.

5.2 Tipos de costos.

5.3 Anlisis econmico para la implementacin del Mantenimiento Productivo Total (TPM).

80

80

82

ANEXOS A Y B.

89

(A). Sistema del OEE (Eficiencia Total del Equipo).

(B). Ocho disciplinas (8DS)

(C). 5 S

89

90

106

Conclusiones

111

Glosario

112

Bibliografa

113

Pgina 3

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

PROLOGO

La intencin de escribir este texto, es con la idea de apoyar a los alumnos de la carrera de Ingeniera

Mecnica de la Escuela Superior de Ingeniera Mecnica y Elctrica del Instituto Politcnico

Nacional (ESIME-IPN).

Para motivar el estudio de los lectores se ha procurado destacar el aspecto terico y prctico de los

tipos de Mantenimiento y el TPM (Mantenimiento Productivo Total). Se han incluido gran cantidad de

figuras, de manera que la lectura sea claramente descriptiva, lo cual esto no limita a que Ingenieros

y Tcnicos poco experimentados hagan uso de este material.

Mi ms expresivo agradecimiento a los profesores de la ESIME: Por las sugerencias y comentarios

hacia este trabajo. De tal forma a mis padres y mis hermanos por sus nimos, paciencia, apoyo y

compresin durante los aos de estudio de trabajo requeridos para llevar a cabo la terminacin de

mis estudios.

Pgina 4

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

INTRODUCCIN

La finalidad de este trabajo es la de introducir a los estudiantes de ingeniera en el campo

cognoscitivo en la elaboracin del sistema de mantenimiento total de la produccin y mantener el

equipo a optimas condiciones de funcionamiento, en este caso se enfocara a una empresa del ramo

elctrico dedicada a la fabricacin de transformadores, o a cualquier otra planta industrial

manufacturera, sin importar su tamao, deben contar con un sistema efectivo de planeacin y control

de mantenimiento.

Sin duda el departamento de mantenimiento es parte importante en la planta de transformadores, de

tal manera que se encuentre ordenado donde se pueda dar solucin a todos los problemas, que se

presenten relacionados con el rea de produccin; es por ello que el departamento se debe de

contar con un sistema de mantenimiento correctivo, predictivo, autnomo, preventivo, administrativo.

Tambin se destaca que para un sistema de planeacin y control de mantenimiento productivo total

no importa el tamao de la empresa, puesto que este sistema es aplicable a cualquier empresa y el

fin es el mismo para cualquiera de ellas (grande o pequea), la diferencia que estriba es la manera

en que se aplicara el sistema, es decir, la pequea empresa tendr que aplicarlo de una manera

minuciosa y al mismo tiempo asumir la nueva cultura de mantenimiento, mientras que las empresas

medianas o grandes, solo tendrn que hacer algunos ajustes o tal vez replantear sus sistema de

mantenimiento, que como se ha mencionado este tendr como consecuencia beneficios para la

empresa.

Sin duda para poder elaborar un sistema de planeacin y control de mantenimiento productivo total

debemos de considerar diversos factores que lleven al sistema a ser efectivo y eficiente por lo que a

continuacin mencionamos algunos factores importantes.

Sin embargo, se sabe que la curva de mejoras incremntales despus de un largo perodo es

difcilmente sensible, a esto se une la filosofa de calidad total, y todas las tendencias que trajo

consigo, sino que requiere la integracin del compromiso y esfuerzo de todas sus unidades. Esta

realidad ha volcado la atencin sobre un rea relegada: el mantenimiento. Ahora bien, cul es la

participacin del mantenimiento en el xito o fracaso de una empresa? Por estudios comprobados se

sabe que incide en:

1. Costos de produccin.

2. Calidad del producto servicio.

3. Capacidad operacional (aspecto relevante dado el ligamento entre: Competitividad y por

citar solo un ejemplo, el cumplimiento de plazos de entrega).

4. Capacidad de respuesta de la empresa como un ente organizado e integrado: por ejemplo,

al generar e implantar soluciones innovadoras y manejar oportuna y eficazmente situaciones

de cambio.

5. Seguridad e higiene industrial, y muy ligado a esto.

6. Calidad de vida de los colaboradores de la empresa manufacturera de transformadores.

7. Imagen y seguridad ambiental de la compaa.

Pgina 5

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Captulo 1

GENERALIDADES

1.1 Descripcin de la empresa.

Es una empresa dedicada al ramo elctrico, en la fabricacin de transformadores elctricos tipo

distribucin los cuales pueden ser clasificados de distintas maneras, segn se tome su base de

operacin, la construccin o la utilizacin; a s tenemos que:

Se fabrican transformadores tipo distribucin. Los que tienen capacidad desde 5 kva hasta 500 kva

en monofsicos o trifsicos.

1.2 Ubicacin de la empresa

Esta empresa se encuentra ubicada en el Estado de Mxico, en el municipio de Naucalpan de

Jurez fraccionamiento industrial Alce Blanco calle Escape N 10 y 12 B. dedicada a la fabricacin

de transformadores tipo distribucin sumergidos en aceite dielctrico. Como se muestra en la

figura.1

Planta de transformadores.

Calle escape #10 y 12 B

Figura -1. Ubicacin de la empresa

Pgina 6

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

1.3 Organizacin de la empresa.

La planta actualmente est organizada mediante un sistema de gestin de calidad ISO-9001-2005 y

un certificado de proveedor confiable por Comisin Federal de Electricidad (CFE).

Sistema de Gestin de la calidad.

La planta establece, documenta, implanta y mantiene un Sistema de Gestin de la calidad,

demostrando que se mejora continuamente su eficacia de acuerdo al cumplimiento de los requisitos

de la normas.

Asegura que se realice la documentacin del Sistema de Gestin de la Calidad, el cual:

a) Identifica los procesos bsicos de soporte y de control para el Sistema de Gestin de la Calidad,

como estn definidos en el Diagrama de Procesos.

b) Determina la secuencia e interaccin de los procesos.

c) Determina los criterios y mtodos para asegurar y monitorear que sus procesos y operacin son

eficaces.

d) Asegura la disponibilidad de los recursos e informacin para el apoyo de la operacin y

seguimiento al proceso.

e) Define los mtodos para dar seguimiento, medicin y anlisis de los procesos as como los

medios para implantar acciones para alcanzar los resultados planeados, asegurando la mejora

continua de Transformadores.

La planta administra stos procesos identificados de acuerdo a los requisitos de la norma.

La planta cuenta con el servicio externo en la fabricacin de ncleos enrollados y tanque de

transformador, el cual es controlado a travs del departamento de compras y calidad, que asegura

la conformidad del producto proporcionado al cliente.

Responsabilidad de la Direccin.

La Direccin de la planta, conformada por la Gerencia General, proporciona la evidencia de su

participacin y compromiso con el desarrollo e implantacin del Sistema de Gestin de la Calidad,

as como con la mejora continua de su eficacia a travs del seguimiento y toma de acciones

oportunas, a travs de:

a) La comunicacin formal a todo el personal de la organizacin involucrado en el proceso, de

la importancia de satisfacer los requisitos del cliente.

b) El establecimiento de la poltica de calidad que se documenta en el requisito Poltica de

Calidad.

c) Asegurar que se establecen los objetivos de la calidad. Los cuales se mencionan en el

requisito Objetivos de Calidad.

d) La realizacin de la revisin al Sistema y la metodologa utilizada se describen en el

requisito Revisin por la Direccin.

Pgina 7

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

e) Asegurar la disponibilidad de los recursos necesarios para la implantacin, mantenimiento y

mejora del Sistema, as como para aumentar la satisfaccin del cliente cumpliendo con sus

requisitos.

La Gerencia General define y establece en conjunto con el Comit de Calidad la misin de la

organizacin, esto como medio para asegurar que el personal conoce cual es la razn de ser de la

empresa, y se establezca un compromiso para el mejor desempeo de la organizacin.

SU RAZN ES LA CONSTRUCCIN DE TRANSFORMADORES ELCTRICOS, DE LA MAS

ALTA CALIDAD QUE SATISFAGAN LAS NECESIDADES DE SUS CLIENTES, SOPORTADAS

PRIMORDIALMENTE CON LAS NORMAS NACIONALES APLICABLES, CON SERVICIO Y

ASESORA TCNICA

Se define de igual manera la visin, para dar confianza a los clientes y personal de la planta, sobre

las expectativas futuras. La visin es la siguiente:

SER UNA EMPRESA LIDER EN EL RAMO ELCTRICO, CUYA CALIDAD DE SUS

PRODUCTOS Y SERVICIOS GARANTICEN SU PERMANENCIA EN EL MERCADO NACIONAL.

Gestin de Recursos.

A travs de la Gerencia determina y proporciona los recursos necesarios para:

1. Implantar y mantener el Sistema de Gestin de la Calidad y mejorar continuamente su

eficacia.

2. Aumentar la satisfaccin del cliente mediante el cumplimiento de sus requisitos.

Para mejorar el desempeo se consideran diferentes tipos de recursos, tales como:

- La provisin oportuna, eficaz y eficiente de recursos en relacin con las oportunidades y

restricciones;

- Recursos tangibles tales como mejores instalaciones de realizacin y apoyo al producto;

- Recursos intangibles como la propiedad intelectual;

- Recursos y mecanismos para alentar la mejora continua.

- Incremento de la competencia del personal a travs de la formacin, capacitacin y aprendizaje

dirigidos;

- La planificacin de futuras necesidades de recursos.

La identificacin de los recursos es a travs de deteccin de necesidades de capacitacin,

resultados de las revisiones de la Direccin, juntas de trabajo y/o cumplimiento a objetivos de

calidad.

Realizacin del producto

En la planta, la planificacin en la realizacin del producto est sustentada en el Plan de Calidad que

conforma el Sistema de Gestin de la Calidad.

Pgina 8

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

La planificacin del producto contempla cuando es apropiado lo siguiente:

a) Los objetivos de la calidad y los requisitos establecidos para el otorgamiento del producto.

b) La necesidad de establecer procesos, documentos y de proporcionar recursos especficos para

el producto.

c) Las actividades requeridas de verificacin, validacin, seguimiento, inspeccin y pruebas

especficas para el producto, as como los criterios para la aceptacin del mismo. Estas

actividades se definen en los procedimientos y Plan de Calidad.

d) Los registros que sean necesarios para proporcionar evidencia de que los procesos de la

otorgacin del producto y servicios cumplen los requisitos establecidos.

El resultado de la planificacin se encuentra definido en el Plan de Calidad, los procedimientos,

instrucciones de trabajo y registros, los cuales proporcionan la evidencia de la realizacin de la

planificacin del producto.

Medicin, anlisis y mejora

La planta, mantiene documentos que aseguran la planeacin e implantacin de procesos de

seguimiento, medicin, anlisis y mejora. Estos documentos incluyen un Plan de Calidad,

procedimientos, programas, reportes, estadsticos y registros, que demuestran lo siguiente:

a) La conformidad del producto.

b) Asegurar la conformidad del Sistema de Gestin de la Calidad.

c) Mejorar continuamente la eficacia del Sistema de Gestin de la Calidad.

Esto comprende la determinacin de los mtodos aplicables, incluyendo las tcnicas estadsticas, y

el alcance de su utilizacin.

Organigrama de la empresa.

GERENTE DE

PLANTA

ASISTENTE DE

GERENCIA DE

PLANTA

JEFE DE COMPRAS

JEFE DE VENTAS

JEFE DE CALIDAD

JEFE DE

PRODUCCION

JEFE DE

INGENIERIA Y

DISEO

JEFE DE

MANTENIMINETO

SUPERVISOR DE

ALMACEN

VENDEDORES

ASISTENTE DE

CALIDAD

SUPERVISORES DE

PRODUCCIN

TECNICO

MECANICO

TECNICO DE

MANTENIMINETO

Figura-2. Organigrama general.

Pgina 9

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

1.4.- Distribucin actual de la planta (LAY OUT).

La industria est construida en P.B y P.A

En la planta baja se encuentra las reas de herrajes, tanques, armado, ensamble, mantenimiento,

proyectos, producto terminado, laboratorio, almacn de materia prima, pintura, granallado y

embarques.

Figura.3 Planta baja de la planta de transformadores

Pgina

10

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Planta alta se encuentra ubicados las reas de ventas, ingeniera, calidad, contabilidad, direccin,

almacn general y bobinas de baja tensin y alta tensin.

Ing.

Ing. Industrial

Industrial

Oficinas

Oficinas

Produccion

Produccion

Bao

Bao

Director

Director

Administ.

Administ.

Comedor

Comedor

Archivo

Archivo

Muerto

Muerto

Sala

Sala de

de juntas

juntas

Depto.

Depto. Ingenieria

Ingenieria

yy Calidad

Calidad

Contabilidad

Carpinteria

Carpinteria

Ventas

Ventas

Embalaje

Finanzas

Finanzas

G

Bao

Bao

Oficinas

Oficinas

Bao

Bao

Director

Director

General

General

D

Vestidores

Vestidores

Baos

Baos

Mujeres

Mujeres

Bao

Bao

Sala

SaladedeJuntas

Juntas

SUPERFICIES

A Bobinas Producto Terminado

B Almacen

C Mezanine 1 Produccion

D Mezanine 2 Produccion

E Mezanine 3 Zona de descarga

F Oficinas Generales

G Mezanine 4 Departamentos

22

15.4

180.8

232.4

252.2

32.8

172.3

397.6

REVISIN

REVISIN ::

00

00

Escape

Escape 10

10 yy 12

12 Naucalpan

Naucalpan Edo.

Edo. de

de Mxico

Mxico

Figura.4 Planta alta.

Pgina

11

Escala : s / e

Acotacin : m

Diseo :

Aprob :

Dibujo :

Fecha :

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

1.5 Evolucin histrica de los transformadores.

Qu es un transformador?

El transformador es un aparato elctrico que por induccin electromagntica transfiere energa

elctrica de uno ms circuitos, a uno ms circuitos a la misma frecuencia, usualmente aumentando o

disminuyendo los valores de tensin y corriente elctrica. Un transformador puede recibir energa y

devolverla a una tensin ms elevada, en cuyo caso se le denomina transformador elevador, o

pueden devolverla a una tensin ms baja, en cuyo caso es un transformador reductor. En el caso

en que la energa suministrada tenga la misma tensin que la recibida en el transformador, se dice

entonces, que este se tiene una relacin de transformacin igual a la unidad.

Historia del transformador.

El fenmeno de induccin electromagntica en el que se basa el funcionamiento del transformador

fue descubierto por Michael Faraday en 1831, se basa fundamentalmente en que cualquier variacin

de flujo magntico que atraviesa un circuito cerrado genera una corriente inducida, y en que la

corriente inducida slo permanece mientras se produce el cambio de flujo magntico.

Figura-5. Michael Faraday

La primera "bobina de induccin" fue inventada por el sacerdote Nicholas Joseph Callan en

la Universidad de Maynooth en Irlanda en 1836. Callan fue uno de los primeros investigadores en

darse cuenta de que cuantas ms espiras hay en el secundario, en relacin con el bobinado

primario, ms grande es el aumento de la tensin elctrica.

Los cientficos e investigadores basaron sus esfuerzos en evolucionar las bobinas de induccin para

obtener mayores tensiones en las bateras. En lugar de corriente alterna (CA), su accin se bas en

un "do&break" mecanismo vibrador que regularmente interrumpa el flujo de la corriente directa (DC)

de las bateras.

Entre la dcada de 1830 y la dcada de 1870, los esfuerzos para construir mejores bobinas de

induccin, en su mayora por ensayo y error, revel lentamente los principios bsicos de los

transformadores. Un diseo prctico y eficaz no apareci hasta la dcada de 1880, pero dentro de

un decenio, el transformador sera un papel decisivo en los sistemas de distribucin de corriente

Pgina

12

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

alterna triunfaron sobre sus homlogos de corriente continua, una posicin dominante que

mantienen desde entonces.

En 1876, el ingeniero ruso Pavel Yablochkov invent un sistema de iluminacin basado en un

conjunto de bobinas de induccin en el cual el bobinado primario se conectaba a una fuente de

corriente alterna y los devanados secundarios podan conectarse a varias lmparas de arco, de su

propio diseo. Las bobinas utilizadas en el sistema se comportaban como transformadores

primitivos. La patente aleg que el sistema podra, proporcionar suministro por separado a varios

puntos de iluminacin con diferentes intensidades luminosas procedentes de una sola fuente de

energa elctrica.

En 1878, los ingenieros de la empresa Ganz en Hungra asignaron parte de sus recursos de

ingeniera para la fabricacin de aparatos de iluminacin elctrica para Austria y Hungra. En 1883,

realizaron ms de cincuenta instalaciones para dicho fin. Ofreca un sistema que constaba de dos

lmparas incandescentes y de arco, generadores y otros accesorios.

En 1882, Lucien Gaulard y John Dixon Gibbs expusieron por primera vez un dispositivo con un

ncleo de hierro llamado "generador secundario" en Londres, luego vendieron la idea a la compaa

estadounidense Westinghouse Electric. Tambin este sistema fue expuesto en Turn, Italia en 1884,

donde fue adoptado para el sistema de alumbrado elctrico.

El nacimiento del primer transformador

Entre 1884 y 1885, los ingenieros hngaros Zipernowsky, Blthy y Deri de la compaa Ganz

crearon en Budapest el modelo ZBD de transformador de corriente alterna, basado en un diseo de

Gaulard y Gibbs (Gaulard y Gibbs slo disearon un modelo de ncleo abierto). Descubrieron la

frmula matemtica de los transformadores:

Donde: (Vs) es la tensin en el secundario y (Ns) es el nmero de espiras en el

secundario, (Vp) y (Np) se corresponden al primario.

Su solicitud de patente hizo el primer uso de la palabra "transformador", una palabra

que haba sido acuada por Blthy Ott.

En 1885, George Westinghouse compro las patentes del ZBD y las de Gaulard y Gibbs.

l le encomend a William Stanley la construccin de un transformador de tipo ZBD

para uso comercial.

Este diseo se utiliz por primera vez comercialmente en 1886.

Pgina

13

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Figura-6. Transformador de tres fases. De 13200 en A.T y 220/127 en B.T

El primer sistema comercial de corriente alterna con fines de distribucin de la energa elctrica

que usaba transformadores se puso en operacin en 1886 en Great Barington, Massachussets,

en los Estados Unidos de Amrica. En ese mismo ao, la electricidad se transmiti a 2.000

voltios en corriente alterna a una distancia de 30 kilmetros, en una lnea construida en Cerchi,

Italia. A partir de esta pequea aplicacin inicial, la industria elctrica en el mundo, ha recorrido

en tal forma, que en la actualidad es factor de desarrollo de los pueblos, formando parte

importante en esta industria el transformador. El aparato que aqu se describe es una aplicacin,

entre tantas, derivada de la inicial bobina de Ruhmkorff o carrete de Ruhmkorff, que consista en

dos bobinas concntricas. A una bobina, llamada primario, se le aplicaba una corriente continua

proveniente de una batera, conmutada por medio de un ruptor movido por el magnetismo

generado en un ncleo de hierro central por la propia energa de la batera. El campo magntico

as creado variaba al comps de las interrupciones, y en el otro bobinado, llamado secundario y

con muchas ms espiras, se induca una corriente de escaso valor pero con una fuerza elctrica

capaz de saltar entre las puntas de un chispmetro conectado a sus extremos.

Tambin da origen a las antiguas bobinas de ignicin del automvil Ford T, que posea una por

cada buja, comandadas por un distribuidor que mandaba la corriente a travs de cada una de

las bobinas en la secuencia correcta.

Transformador elevador/reductor de tensin

Figura- 7. Un transformador sumergido en aceite como refrigerante en plena calle.

Pgina

14

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Capitulo 2

CONCEPTOS BASICOS DE MANTENIMIENTO.

2.1 Breve historia de la organizacin del mantenimiento.

La necesidad de organizar adecuadamente el servicio de mantenimiento con la introduccin de

programas de mantenimiento preventivo y el control del mantenimiento correctivo,

fundamentalmente, el objetivo es de optimizar la disponibilidad de los equipos de produccin.

Posteriormente, la necesidad de minimizar los costos propios de mantenimiento acenta esta

necesidad de organizacin mediante la introduccin de controles adecuados de la administracin.

Ms recientemente, la exigencia a que la industria est sometida de optimizar todos sus aspectos,

tanto de costos, como de calidad, como de cambio rpido de producto, conduce a la necesidad de

analizar de forma sistemtica las mejoras que pueden ser introducidas en la gestin, tanto tcnica

como econmica del mantenimiento. Es la filosofa de la tero tecnologa. Todo ello ha llevado a la

necesidad de manejar desde el mantenimiento una gran cantidad de informacin.

2.2 Objetivos del mantenimiento.

El diseo e implementacin de cualquier sistema organizado y su posterior informacin debe

siempre tener presente que est al servicio de unos determinados objetivos. Cualquier sofisticacin

del sistema debe ser contemplada con gran prudencia en evitar, precisamente, de que se

enmascaren dichos objetivos o se dificulte su consecucin.

En el caso del mantenimiento su organizacin e informacin debe estar encaminada a la

permanente consecucin de los siguientes objetivos.

Optimizacin de la disponibilidad del equipo productivo en funcionamiento.

Disminucin de los costos de mantenimiento mediante la aplicacin de un plan.

Optimizacin de los recursos humanos.

Evitar, reducir, y en su caso, reparar, las fallas sobre los bienes precitados.

Disminuir la gravedad de las fallas que no se lleguen a evitar.

Evitar detenciones intiles o paro de mquinas innecesarias.

Evitar accidentes.

Evitar incidentes y aumentar la seguridad para las personas

Conservar los bienes productivos en condiciones seguras y preestablecidas de operacin.

Balancear el costo de mantenimiento con el correspondiente al lucro cesante.

Alcanzar o prolongar la vida til de equipo/maquinaria y edificios en optimas condiciones

necesarias.

Pgina

15

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

El mantenimiento adecuado, tiende a prolongar la vida til de los bienes, a obtener un rendimiento

aceptable de los mismos durante ms tiempo y a reducir el nmero de fallas o paros.

Decimos que algo falla cuando deja de brindarnos el servicio que deba darnos o cuando aparecen

efectos indeseables, segn las especificaciones de diseo. Con las que fue construido o instalado el

bien en cuestin.

2.3 Definicin de mantenimiento

Es un servicio que agrupa una serie de actividades cuya ejecucin permite alcanzar un mayor grado

de confiabilidad en los equipos, mquinas, construcciones civiles e instalaciones para que puedan

seguir funcionando adecuadamente.

La labor del departamento de mantenimiento, est relacionada muy estrechamente en la prevencin

de accidentes y lesiones en el trabajador ya que tiene la responsabilidad de mantener en buenas

condiciones, la maquinaria y herramienta, equipo de trabajo, lo cual permite un mejor

desenvolvimiento y seguridad evitando en parte riesgos en el rea laboral.

El departamento de mantenimiento tiene dos funciones bsicas:

Funciones primarias:

La mayor parte de las cuales se incluyen la justificacin del Departamento de Ingeniera del

Mantenimiento.

1.

2.

3.

4.

5.

6.

Mantenimiento del equipo ya existente en la planta.

Mantenimiento de los edificios existentes en la planta y de las construcciones.

Inspeccin y lubricacin de equipo.

Produccin y distribucin de equipo.

Modificaciones a equipo/maquinaria y edificios existentes.

Nuevas instalaciones de equipo y edificios.

Funciones Secundarias:

Las cuales, debido a la experiencia, conocimiento tcnico, antecedentes y otros factores, o a que no

hay otra divisin lgica de la planta a la cual se le pueda asignar las responsabilidades de las

mismas, se delegan al grupo de Ingeniera del Mantenimiento.

1.

2.

3.

4.

5.

6.

7.

8.

Almacenamiento

Proteccin de la planta, incluyendo incendio

Disposicin de desperdicios

Recuperacin

Administracin de Seguros

Servicio de intendencia

Contabilidad de los bienes

Eliminacin de contaminacin y ruidos

Pgina

16

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

9. Otros servicios delegados a la ingeniera de mantenimiento por la administracin de la

planta.

Actividades del mantenimiento;

1. Seleccionar y adiestrar al personal calificado para que lleve a cabo los distintos deberes y

responsabilidades de funcin

2. Planear y programar de forma conveniente la labor de mantenimiento

3. Disponer el cambio de mquinas y equipos en general

4. Conservar, reparar y revisar la maquinaria y el equipo

5. Conservar y reparar locales, instalaciones, mobiliario, equipos de oficina, etc

6. Instalar, redistribuir o retirar maquinaria y equipo con miras a facilitar la produccin

7. Revisar las especificaciones estipuladas para la compra de nueva maquinaria, equipos y

procesos.

8. Escoger y proveer para la aplicacin, en los plazos requeridos, los lubricantes necesarios

9. Iniciar y sostener los programas de conservacin para la adecuada utilizacin de aceites y

grasas lubricantes.

10. Proporcionar servicio de limpieza en toda la fabrica, en relacin a maquinaria y equipo.

11. Proporcionar servicio de aseo de pisos y sanitarios a toda la fbrica.

12. Juntar, seleccionar y deshacerse de desperdicios, combustibles, metales y material que

pueda volverse a utilizar.

13. Preparar estadsticas para su incorporacin a los procedimientos y normas de

mantenimiento.

14. Solicitar herramientas, accesorios, piezas especiales de repuesto para mquinas y en fin,

todo lo necesario para realizar en la forma correcta la funcin del mantenimiento.

15. Preparar solicitudes de piezas de reserva para maquinaria y equipo, revisar las listas de esta

clase de artculos y llevar un correcto control de todo el inventario.

16. Cerciorarse de que los inventarios de piezas de reserva, accesorios de mantenimiento y

partes de repuesto especiales son conservadas adecuadamente.

17. Conservar en buen estado los dispositivos de seguridad y cuidar que se cumplan las normas

de seguridad en toda la planta.

18. Organizacin del Mantenimiento

19. La tarea principal del jefe de mantenimiento la constituir organizar un departamento que

suscite seguridad y permita alcanzar los objetivos de la compaa.

Clases de servicios:

Servicios Bsicos: Los servicios bsicos como energa elctrica, agua y alcantarillado son

contratados por la empresa y suministrados por el gobierno.

Servicios Complejos: Desde luego, los servicios bsicos pueden tornarse complejos, pero aqu mas

bien se trata de aquellos que requieran conocimientos especiales para instalar y controlar.

Servicios Especiales: Muchos servicios que se prestan a fbricas o proceden de estas, exigen un

tratamiento especial.

Equipo Bsico: Maquinaria/equipos de tipos y tamaos predeterminados, cuyas partes de repuestos

pueden comprarse en seguida.

Pgina

17

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Actividad.

1.

2.

3.

4.

5.

Terminar a tiempo las rdenes de trabajo preventivas y correctivas.

Alta utilizacin de las mquinas y del personal.

Bajos inventarios en proceso.

Bajo tiempo extra.

Agotamiento poco frecuente de los servicios.

1. Los programas deben basarse en lo que es ms probable que ocurra, mas bien que en lo que

quisiremos que ocurriese

2. Hay que tener presente que puede presentarse la necesidad de hacer cambios al programa

3. El programa es un medio para conseguir un fin y no el fin en s mismo.

4. Los plazos de entrega prometidos deben incluir un margen de tiempo, para conseguir material,

efectuar trmites y planear, as como mquinas y mano de obra.

5. Los registros de carga de trabajo o acumulacin de rdenes pendientes correspondientes a

mquinas, departamentos o grupos de personal, tienen que comprender el mnimo de detalles

necesarios para producir entregas y suministrar un plan de accin.

6. Materiales, herramientas, personal y accesorios tienen que hallarse oportunamente cada uno de los

puntos de control.

7. Todo programa tiene que fundarse en un estudio del costo ms bajo y de la fecha de entrega.

Factores para programacin

a.

b.

c.

d.

anual

semestral

mensual

semanal

Control de programas.

Las rdenes de trabajo de los diferentes programas deben fluir fcil y ordenadamente, sin

interrupciones por emergencias totalmente imprevistas.

Suposiciones de programacin.

1.

2.

3.

4.

5.

Los tiempos de proceso para las operaciones son determinables y conocidos

Los tiempos de preparacin, son determinables y conocidos

Las mquinas y las operaciones se definen en crtica y no critica.

Los tiempos de proceso son independientes del orden en que se ejecuten

Cada operacin, una vez iniciada, debe completarse antes de que se pueda iniciar otra

operacin

6. Las fechas de terminacin de las ordenes son conocidas y fijas

Pgina

18

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Mtodo implementacin gestin mantenimiento.

Diagrama integral de mantenimiento.

Anlisis situacin actual

Definir poltica de mantenimiento

Establecer y definir grupo piloto para realizacin de pruebas

Recopilar y ordenar datos grupo piloto

Procesar informacin

Analizar resultados

Readaptacin del sistema

Mejora continua

Ampliar gestin o ms grupo

Finalidad del mantenimiento

Conservar la planta industrial con el equipo, los edificios, los servicios y las instalaciones en

condiciones de cumplir con la funcin para la cual fueron proyectados con la capacidad y la calidad

especificadas, pudiendo ser utilizados en condiciones de seguridad y economa de acuerdo a un

nivel de ocupacin y a un programa de uso definidos por los requerimientos de Produccin.

2.4. Tipos de mantenimiento.

MANTENIMINETO

CORRECTIVO

PREVENTIVO

PREDICTIVO

Figura-8. Diagrama de flujo de mantenimiento.

Pgina

19

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

2.4.1. Tcnicas de Mantenimiento predictivo.

El mantenimiento predictivo es una tcnica para pronosticar el punto futuro de falla de un

componente de una maquina, de tal forma que dicho componente pueda reemplazarse, con base en

un plan, justo antes de que falle. As, el tiempo muerto del equipo se minimiza y el tiempo de vida del

componente se maximiza.

El mantenimiento Predictivo basado en la confiabilidad o la forma sistemtica de como preservar el

rendimiento requerido basndose en las caractersticas fsicas, la forma como se utiliza,

especialmente de como puede fallar y evaluando sus consecuencias para as aplicar las tareas

adecuadas de mantenimiento ( preventivas o correctivas).

La mayora de las fallas se producen lentamente y previamente, en algunos casos, arrojan indicios

evidentes de una futura falla, indicios que pueden advertirse simplemente. En otros casos, es posible

advertir la tendencia a entrar en falla de un bien, mediante el monitoreo de condicin, es decir,

mediante la eleccin, medicin y seguimiento, de algunos parmetros relevantes que representan el

buen funcionamiento del bien en anlisis.

En otras palabras, con este mtodo, tratamos de acompaar o seguir, la evolucin de las futuras

fallas. A travs de un diagnstico que realizamos sobre la evolucin o tendencia de una o varias

caractersticas mensurables y su comparacin con los valores establecidos como aceptables para

dichas caractersticas. Por ejemplo, pueden ser: la temperatura, la presin, la velocidad lineal, la

velocidad angular, la resistencia elctrica, la aislacin elctrica, los ruidos y vibraciones, la rigidez

dielctrica, la viscosidad, el contenido de humedad, de impurezas y de cenizas en aceites aislantes,

el espesor de chapas, el nivel de un fluido, etc.

Los aparatos e instrumentos a utilizar son de naturaleza variada y pueden encontrarse incorporados

en los equipos de control de procesos (automticos), a travs de equipos de captura de datos o

mediante la operacin manual de instrumental especfico. Actualmente existen aparatos de medicin

sumamente precisos, que permiten analizar ruidos y vibraciones, aceites aislantes o espesores de

chapa, mediante las aplicaciones de la electrnica en equipos de ultrasonidos, cromatografa lquida

y gaseosa, y otros mtodos.

El seguimiento de estas caractersticas debe ser continuo y requiere un registro adecuado. Una de

sus ventajas es que las mediciones se realizan con los equipos en marcha, por lo cual, en principio,

el tiempo de paro de mquinas resulta menor.

Organizacin para el mantenimiento predictivo.

Esta tcnica supone la medicin de diversos parmetros que muestren una relacin predecible con

el ciclo de vida del componente. Algunos ejemplos de dichos parmetros son los siguientes:

1. Vibracin de cojinetes

2. Temperatura de las conexiones elctricas

3. Resistencia del aislamiento de la bobina de un motor

Pgina

20

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

El uso del mantenimiento predictivo consiste en establecer, en primer lugar, una perspectiva

histrica de la relacin entre la variable seleccionada y la vida del componente. Esto se logra

mediante la toma de lecturas (por ejemplo la vibracin de un cojinete) en intervalos peridicos hasta

que el componente falle.

La figura 8. Muestra una curva tpica que resulta de graficar la variable (vibracin) contra el tiempo.

Como la curva lo sugiere, debern reemplazarse los cojinetes subsecuentes cuando la vibracin

alcance 1.25 in/seg (31.75 mm/seg). Los fabricantes de instrumentos y software para el

mantenimiento predictivo pueden recomendar rangos y valores para reemplazar los componentes de

la mayora de los equipos, esto hace que el anlisis histrico sea innecesario en la mayora de las

aplicaciones.

Figura- 9. Grafica variable de vibracin

Metodologa de las inspecciones.

Una vez determinada la factibilidad y conveniencia de realizar un mantenimiento predictivo a una

mquina o unidad, el paso siguiente es determinar la o las variables fsicas a controlar que sean

indicativas de la condicin de la mquina. El objetivo de esta parte es revisar en forma detallada las

tcnicas comnmente usadas en el monitoreo segn condicin, de manera que sirvan de gua para

su seleccin general. La finalidad del monitoreo es obtener una indicacin de la condicin

(mecnica) o estado de salud de la mquina, de manera que pueda ser operada y mantenida con

seguridad y economa.

Por monitoreo, se entendi en sus inicios, como la medicin de una variable fsica que se considera

representativa de la condicin de la mquina y su comparacin con valores que indican si la

mquina est en buen estado o deteriorada. Con la actual automatizacin de estas tcnicas, se ha

extendido la acepcin de la palabra monitoreo tambin a la adquisicin, procesamiento y

almacenamiento de datos. De acuerdo a los objetivos que se pretende alcanzar con el monitoreo de

la condicin de una mquina debe distinguirse entre vigilancia, proteccin, diagnstico y pronstico.

Pgina

21

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Vigilancia de mquinas. Su objetivo es indicar cundo existe un problema. Debe

distinguir entre condicin buena y mala, y si es mala indicar cun mala es.

Proteccin de mquinas. Su objetivo es evitar fallas catastrficas. Una mquina est

protegida, si cuando los valores que indican su condicin llegan a valores considerados

peligrosos, la mquina se detiene automticamente.

Diagnstico de fallas. Su objetivo es definir cul es el problema especfico. Pronstico

de vida la esperanza a. Su objetivo es estimar cunto tiempo ms Podra funcionar la

mquina sin riesgo de una falla catastrfica.

En el ltimo tiempo se ha dado la tendencia a aplicar mantenimiento predictivo o sintomtico, sea,

esto mediante vibroanlisis, anlisis de aceite usado, control de desgastes, etc.

Tcnicas aplicadas al mantenimiento predictivo.

Existen varias tcnicas aplicadas para el mantenimiento preventivo entre las cuales tenemos las

siguientes:

Anlisis de vibraciones.

El inters de de las Vibraciones Mecnicas llega al Mantenimiento Industrial de la mano del

Mantenimiento Preventivo y Predictivo, con el inters de alerta que significa un elemento vibrante en

una Maquina, y la necesaria prevencin de las fallas que traen las vibraciones a medio plazo.

Figura-10. Registro de vibraciones en un ciclo de trabajo

Pgina

22

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Figura-11. Transformada Tiempo-Frecuencia.

El inters principal para el mantenimiento deber ser la identificacin de las amplitudes

predominantes de las vibraciones detectadas en el elemento o mquina, la determinacin de las

causas de la vibracin, y la correccin del problema que ellas representan. Las consecuencias de las

vibraciones mecnicas son el aumento de los esfuerzos y las tensiones, prdidas de energa,

desgaste de materiales, y las ms temidas: daos por fatiga de los materiales, adems de ruidos

molestos en el ambiente laboral, etc.

Parmetros de las vibraciones.

1. Frecuencia: Es el tiempo necesario para completar un ciclo vibratorio. En los estudios de

Vibracin se usan los CPM (ciclos por segundo) o HZ (hercios).

2. Desplazamiento: Es la distancia total que describe el elemento vibrante, desde un

extremo al otro de su movimiento.

3. Velocidad y Aceleracin: Como valor relacional de los anteriores.

4. Direccin: Las vibraciones pueden producirse en 3 direcciones lineales y 3 rotacionales

Tipos de vibraciones.

Vibracin libre: causada por un sistema vibra debido a una excitacin instantnea.

Vibracin forzada: causada por un sistema vibra debida a una excitacin constante las causas de las

vibraciones mecnicas

A continuacin detallamos las razones ms habituales por las que una mquina o elemento de la

misma puede llegar a vibrar.

Vibracin debida al Desequilibrado (maquinaria rotativa).

Vibracin debida a la Falta de Alineamiento (maquinaria rotativa)

Vibracin debida a la Excentricidad (maquinaria rotativa).

Pgina

23

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Vibracin debida a la Falla de Rodamientos y cojinetes.

Vibracin debida a problemas de engranajes y correas de Transmisin (holguras, falta de

lubricacin, roces, etc.).

Anlisis de lubricantes.

Estos se ejecutan dependiendo de la necesidad, segn:

Anlisis Iniciales: se realizan a productos de aquellos equipos que presenten dudas provenientes de

los resultados del Estudio de Lubricacin y permiten correcciones en la seleccin del producto,

motivadas a cambios en condiciones de operacin.

Anlisis Rutinarios: aplican para equipos considerados como crticos o de gran capacidad, en los

cuales se define una frecuencia de muestreo, siendo el objetivo principal de los anlisis la

determinacin del estado del aceite, nivel de desgaste y contaminacin entre otros

Anlisis de Emergencia: se efectan para detectar cualquier anomala en el equipo y/o Lubricante,

segn:

1. Contaminacin con agua

2. Slidos (filtros y sellos defectuosos).

3. Uso de un producto inadecuado.

Equipos.

1.

2.

3.

4.

Bombas de extraccin

Envases para muestras

Etiquetas de identificacin

Formatos

Figura-12. Bomba de extraccin de slidos.

Este mtodo asegura que tendremos:

Mxima reduccin de los costos operativos.

Mxima vida til de los componentes con mnimo desgaste.

Mximo aprovechamiento del lubricante utilizado.

Mnima generacin de efluentes.

En cada muestra podemos estudiar los siguientes factores que afectan a nuestra maquina:

Elementos de desgaste: Hierro, Cromo, Molibdeno, Aluminio, Cobre, Estao, Plomo.

Conteo de partculas: Determinacin de la limpieza, ferrografa.

Contaminantes: Silicio, Sodio, Agua, Combustible, Holln, Oxidacin, Nitracin, Sulfatos, Nitratos.

Pgina

24

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Aditivos y condiciones del lubricante: Magnesio, Calcio, Zinc, Fsforo, Boro, Azufre, Viscosidad.

Grficos e historial: Para la evaluacin de las tendencias a lo largo del tiempo.

De este modo, mediante la implementacin de tcnicas ampliamente investigadas y experimentadas,

y con la utilizacin de equipos de la ms avanzada tecnologa, se lograr disminuir drsticamente:

Tiempo perdido en produccin en razn de desperfectos mecnicos.

Desgaste de las mquinas y sus componentes.

Horas hombre dedicadas al mantenimiento.

Consumo general de lubricantes

Anlisis por ultrasonido.

Este mtodo estudia las ondas de sonido de baja frecuencia producidas por los equipos que no son

perceptibles por el odo humano.

Ultrasonido pasivo: Es producido por mecanismos rotantes, fugas de fluido, prdidas de vaco, y

arcos elctricos. Pudindose detectarlo mediante la tecnologa apropiada.

Figura-13. Grafica de ultrasonido.

El Ultrasonido permite:

Deteccin de friccin en maquinas rotativas.

Deteccin de fallas y/o fugas en vlvulas.

Deteccin de fugas de fluidos.

Prdidas de vaco.

Deteccin de "arco elctrico".

Verificacin de la integridad de juntas de recintos estancos.

Pgina

25

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Se denomina Ultrasonido Pasivo a la tecnologa que permite captar el ultrasonido producido por

diversas fuentes.

El sonido cuya frecuencia est por encima del rango de captacin del odo humano (20-a-20.000

Hertz) se considera ultrasonido. Casi todas las fricciones mecnicas, arcos elctricos y fugas de

presin o vaco producen ultrasonido en un rango aproximado a los 40 Khz Frecuencia con

caractersticas muy aprovechables en el Mantenimiento Predictivo, puesto que las ondas sonoras

son de corta longitud atenundose rpidamente sin producir rebotes. Por esta razn, el ruido

ambiental por ms intenso que sea, no interfiere en la deteccin del ultrasonido. Adems, la alta

direccionalidad del ultrasonido en 40 Khz. permite con rapidez y precisin la ubicacin de la falla.

La aplicacin del anlisis por ultrasonido se hace indispensable especialmente en la deteccin de

fallas existentes en equipos rotantes que giran a velocidades inferiores a las 300 RPM, donde la

tcnica de medicin de vibraciones se transforma en un procedimiento ineficiente.

De modo que la medicin de ultrasonido es en ocasiones complementaria con la medicin de

vibraciones, que se utiliza eficientemente sobre equipos rotantes que giran a velocidades superiores

a las 300 RPM.

Al igual que en el resto del mundo industrializado, la actividad industrial en nuestro Pas tiene la

imperiosa necesidad de lograr el perfil competitivo que le permita insertarse en la economa

globalizada. En consecuencia, toda tecnologa orientada al ahorro de energa y/o mano de obra es

de especial inters para cualquier Empresa.

Termografa.

La Termografa Infrarroja es una tcnica que permite, a distancia y sin ningn contacto, medir y

visualizar temperaturas de superficie con precisin.

Figura-14. Termografa de falso contacto en lneas elctricas de tableros.

Los ojos humanos no son sensibles a la radiacin infrarroja emitida por un objeto, pero las cmaras

termogrficas, o de termovisin, son capaces de medir la energa con sensores infrarrojos,

capacitados para "ver" en estas longitudes de onda. Esto nos permite medir la energa radiante

Pgina

26

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

emitida por objetos y, por consiguiente, determinar la temperatura de la superficie a distancia, en

tiempo real y sin contacto.

La gran mayora de los problemas y averas en el entorno industrial - ya sea de tipo mecnico,

elctrico y de fabricacin - estn precedidos por cambios de temperatura que pueden ser detectados

mediante la monitorizacin de temperatura con sistema de Termovisin por Infrarrojos. Con la

implementacin de programas de inspecciones termogrficas en instalaciones, maquinaria, cuadros

elctricos, etc. es posible minimizar el riesgo de una falla de equipos y sus consecuencias, a la vez

que tambin ofrece una herramienta para el control de calidad de las reparaciones efectuadas.

El anlisis mediante Termografa infrarroja debe complementarse con otras tcnicas y sistemas de

ensayo conocidos, como pueden ser el anlisis de aceites lubricantes, el anlisis de vibraciones, los

ultrasonidos pasivos y el anlisis predictivo en motores elctricos. Pueden aadirse los ensayos no

destructivos clsicos: ensayos, radiogrfico, el ultrasonido activo, partculas magnticas, etc.

El anlisis mediante Cmaras Termogrficas Infrarrojas, est recomendado para:

1.

2.

3.

4.

5.

6.

7.

Instalaciones y lneas elctricas de Alta y Baja Tensin.

Cuadros, conexiones, bornes, transformadores, fusibles y empalmes elctricos.

Motores elctricos, generadores, bobinados, etc.

Reductores, frenos, rodamientos, acoplamientos y embragues mecnicos.

Hornos, calderas e intercambiadores de calor.

Instalaciones de climatizacin.

Lneas de produccin, corte, prensado, forja, tratamientos trmicos.

Las ventajas que ofrece el Mantenimiento Predictivo por Termovisin son:

1.

2.

3.

4.

5.

6.

Mtodo de anlisis sin detencin de procesos productivos, ahorra gastos.

Baja peligrosidad para el operario por evitar la necesidad de contacto con el equipo.

Determinacin exacta de puntos deficientes en una lnea de proceso.

Reduce el tiempo de reparacin por la localizacin precisa de la Falla.

Facilita informes muy precisos al personal de mantenimiento.

Ayuda al seguimiento de las reparaciones previas.

En el presente trabajo se mencionaron varias de las tcnicas de anlisis utilizadas hoy en da, entre

las que se destaca el anlisis de vibraciones mecnicas, ilustrando con un grafico su alcance as

como la necesidad de usar diferentes indicadores con el fin de llegar a un diagnstico acertado.

Diagnosticado y solucionado los problemas, la vida de las mquinas y su produccin aumentar y

por tanto, los costos de mantenimiento disminuirn.

Pgina

27

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

2.4.2. Tcnicas para el Mantenimiento preventivo.

El Mantenimiento Preventivo consiste en un conjunto de operaciones que se realizan sobre las

instalaciones-maquinaria y equipos de produccin antes de que se haya producido un fallo, y su

objetivo es evitar que se produzca dicho fallo o avera en pleno funcionamiento de la produccin o

del servicio que presta. Este tipo de Mantenimiento incluye operaciones de inspeccin y de control

programadas de forma sistemtica, as como operaciones de cambio cclico de piezas-conjuntos o

reconstruccin-reparacin de elementos de forma, asimismo, sistemtica.

Para una correcta aplicacin de este tipo de Mantenimiento Preventivo, hay que hacer previamente

un estudio o estimacin de la <<vida>> de los distintos elementos susceptibles de desgastes o que

conducen a deterioros o disfuncionamientos de la maquina o grupo de maquinas consideradas como

fase previa a la planificacin de las operaciones y tipos de Mantenimiento Preventivo.

El Mantenimiento Preventivo ideal ser aquel que por un conocimiento completo de la <<vida>> de

todas y cada una de las piezas que sufren desgastes, nos permitiese confeccionar un programa de

intervencin preventiva de reposicin de aquellas. De tal suerte que, cada pieza seria repuesta por

una nueva antes de su desgaste total o rotura y, de esta forma, las averas desapareceran

totalmente.

Sin embargo, tal sistema es utpico, porque nuestro conocimiento de la <<vida,> de las piezas es

incompleto, pues ella misma es incierta. Podemos conocer, en el mejor de los casos, su distribucin

de probabilidad--incertidumbre objetiva--pero en la mayora de los casos no podemos hacer ms que

una previsin subjetiva de dicha distribucin.

Si medimos la vida de una pieza en horas de funcionamiento, su distribucin de probabilidad

adoptara una de las tres formas caractersticas reflejadas en la figura IV-7, y segn cada caso

actuaremos de la siguiente manera:

Caso A. El recorrido de la variable es tan grande que cualquier previsin de la <<vida>> de

la pieza resultara intil. Es necesario, en este caso, efectuar una vigilancia continuada sobre la

actuacin de dicha pieza, por medio de revisiones muy frecuentes que nos indique el proveedor en

su manual de mantenimiento.

Caso B. El recorrido de las variables es de tener en consideracin si lo comparamos con la

<<menor vida probable>>. Es decir, la ventaja que podemos obtener si la sobrepasamos es grande,

y entonces se pueden presentar dos casos:

B1 que la rotura de la pieza no ocasione daos adicionales,

B2 que la rotura de la pieza ocasione danos adicionales de consideracin.

Caso C. El recorrido de la variable es muy pequeo, es decir, el fallo o rotura puede darse

entre valores muy prximos entre la mayor y menor vida probable.

La ventaja que podemos obtener dejando que la pieza sobrepase su menor vida probable es muy

pequea. Nos interesa, por tanto, asignarle una <<vida>> y sustituirla cclicamente. La forma de

Pgina

28

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

calcular esta vida depender de que estemos en condiciones de incertidumbre objetiva o subjetiva,

ya que en este ltimo caso, el coeficiente de seguridad, ser mayor.

En ocasiones se dispone de informacin buena del fabricante del equipo en cuanto a duracin o

<<vida>> de los elementos o componentes, por lo que es fcil proceder a la sustitucin cclica.

Sistema de Mantenimiento Preventivo debe basarse en:

-- cambios preventivos de piezas:

- cclicos (caso C y B2),

- detectados por las revisiones (reparacin);

--revisiones, clasificadas en cuanto al tiempo:

- a largo plazo o peridicas,

- cclicas (caso B1),

- rutinarias (caso A);

--y en cuanto al modo:

- con la maquina en marcha (MM),

- con la maquina parada (MP),

- desmontando (D);

Y sobre estas lneas <<estudiar, elaborar o programar>> un Sistema de Mantenimiento Preventivo

de revisiones y reparaciones.

En el caso de sustituciones cclicas y sus fases de ajuste-puesta en marcha y control son anlogas a

las del Mantenimiento Correctivo. El Mantenimiento Preventivo Sistemtico debe asentarse en una

importante y bien organizada Logstica de apoyo para asegurar los medios y herramientas

necesarias en las distintas tareas programadas, por lo que es conveniente una buena planificacin

del mismo. Ver figura. 14.

Pgina

29

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Figura- 15. Diagrama de flujo preventivo.

El Mantenimiento Preventivo debe partir de una buena Ingeniera de la Fiabilidad, haciendo

correctas estimaciones de la vida de los componentes y piezas, de tal forma que no arriesguemos

tener una avera catastrfica en plena produccin, pero tampoco cambiemos piezas en excelente

estado de funcionamiento.

Pgina

30

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Por ello es importante disponer de una buena de informacin recopilada sobre todas las

intervenciones de Mantenimiento para obtener un buen historial de cada mquina.

Construccin de un plan de mantenimiento preventivo en equipos existentes.

La gestin del Mantenimiento Preventivo desarrollado a travs del Mantenimiento Programado est

basada en la elaboracin de un Plan de Mantenimiento Preventivo nico para cada equipo o

instalacin existentes.

Un Plan de Mantenimiento Preventivo se compone as de una lista exhaustiva de todas las acciones

necesarias a realizar en una maquina o instalacin en trminos de:

1.

2.

3.

4.

5.

limpieza,

control,

visita de inspeccin,

engrase,

intervenciones de profesionales de Mantenimiento externo.

Para mantenerla en su estado de origen o de referencia.

El Plan de Mantenimiento Preventivo permite tener una visin global y concreta de todas las

acciones de preventivo previstas para una instalacin determinada. Asimismo, nos permite hacer los

enlaces esenciales entre los diferentes rganos o componentes de una maquina que deben cumplir

con la misma funcin tcnica, por lo que es un documento que nos permite considerar a una

maquina como un conjunto de funciones que deben cumplir una misin dada y no como un conjunto

de componentes, por lo que se planifican acciones de diferentes especialidades con las mismas

funciones y con la misma frecuencia.

Inventariar los equipos existentes

Se trata de conocer el nmero y caractersticas de los edificios-maquinaria e instalaciones. Cual sea

el equipo que se analice, la cantidad de datos que se podra consignar es prcticamente ilimitada,

por lo que es necesario hacer una seleccin de los que ms interesan desde el punto de vista de su

Mantenimiento. En general, se denomina <<ficha de vida>> de un equipo o maquina.

Vamos a referirnos a los datos de general aplicacin, desestimando los relativos a terrenos y

edificios, que pueden servir de base para que se tomen los de mayor inters.

Datos bsicos de maquinaria e instalaciones:

Nmero de referencia o cdigo de la empresa

Denominacin usual

Emplazamiento (lnea de produccin y centro de gastos)

Ao de adquisicin

constructor-vendedor o representante mas significativo

Referencia y numero de serie del fabricante

Caractersticas bsicas (medidas-peso, etc.).

Pgina

31

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Coste de adquisicin o inversin aplicada,

Coste de los equipos complementarios para su buen funcionamiento,

Plan de Mantenimiento Preventivo y normas de revisin,

Instrucciones del fabricante-lubricacin.

Consumo de diferentes energas como electricidad o gas.

Costes anuales de Mantenimiento,

Datos histricos de equipo/maquinaria tomados de la experiencia.

Histrico de incidencias y paradas.

Como segundo dato, hemos de disponer de todo el historial de averas y paradas que la maquinainstalacin ha tenido desde su implantacin en fbrica, con su consiguiente estudio de costes, tanto

en el apartado de mano de obra como de materiales utilizados.

Documentacin tcnica del proveedor o fabricante.

Por ltimo, hemos de disponer de la documentacin tcnica ms completa en cuanto a instrucciones

de Mantenimiento se refiere, dictada por el propio fabricante del equipo y por la experiencia a travs

de normas de revisin o instrucciones de explotacin internas sobre el citado equipo.

Un ejemplo de un buen manual de documentacin de una maquina puede ser el siguiente: ver figura

15

1. Descripcin detallada del equipo;

2. Composicin detallada y conexiones de todo tipo;

3. Procedimientos relativos al funcionamiento del equipo:

4. Puesta en servicio,

5. Modos de marcha en automtico a partir del pupitre general,

6. Modo de marcha en manual,

7. Ciclo de fabricacin detallado,

8. Parada del equipo,

9. Consignas de utilizacin y seguridad;

10. Procedimientos relativos a los sistemas:

11. Hidrulico,

12. Neumtico,

13. Elctrico electrnico.

Pgina

32

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Figura-16. Mantenimiento preventivo, sistema de estudio.

Pgina

33

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Planificacin del mantenimiento preventivo

1.

2.

3.

4.

5.

6.

7.

lista de acciones.

ayuda al diagnostico,

precauciones a tomar en las intervenciones,

comprobacin de fallos y problemas de calidad en equipo/maquinaria.

intervenciones recomendadas ante fallos;

matriz de falla o averas e incidentes.

programas de Mantenimiento Preventivo (sistemtico y programado).

Ventajas

1. Confiabilidad, los equipos operan en mejores condiciones de seguridad, ya que se conoce su

estado, y sus condiciones de funcionamiento.

2. Disminucin del tiempo muerto, tiempo de parada de equipos/mquinas.

3. Mayor duracin, de los equipos e instalaciones.

4. Disminucin de existencias en Almacn y, por lo tanto sus costos, puesto que se ajustan los

repuestos de mayor y menor consumo.

5. Uniformidad en la carga de trabajo para el personal de Mantenimiento debido a una

programacin de actividades.

6. Menor costo de las reparaciones.

2.4.3 Tecnicas para el Mantenimiento correctivo.

Definicin. No planificado.

Correccin de las averas o fallas, cuando stas se presentan, y no planificada mente, al contrario

del caso de Mantenimiento Preventivo.

Esta forma de Mantenimiento impide el diagnostico fiable de las causas que provocan la falla, pues

se ignora si fall por mal trato, por abandono, por desconocimiento del manejo, por desgaste natural,

etc.

El ejemplo de este tipo de Mantenimiento Correctivo No Planificado es la habitual reparacin urgente

tras una avera que oblig a detener el equipo o mquina daada.

Caractersticas.

Con eliminacin de avera:

1. Reparacin de emergencia.

2. Sustitucin de los elementos derivados.

3. Trabajos efectuados bajo presin.

Con eliminacin de causas:

1. Sustitucin de elementos o partes defectuosos.

2. Eliminacin de la causa de la falla.

3. Solucin ms duradera.

Pgina

34

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Ventajas.

1. No requiere inversiones en equipos de medicin de parmetro.

2. Se aprovecha totalmente la vida til de la pieza, pero, si la mquina incide directamente en

la produccin.

3. No es menester una organizacin de mantenimiento y tampoco personal altamente

calificado.

4. Genera costo ante falla existente.

Desventajas.

1. Incertidumbre sobre cundo se producir la falla, que puede ser en el momento ms

inconveniente e involucrar un alto costo.

2. Paros largos y frecuentes.

3. Averas ms graves.

4. No corrige las causas.

5. Costo elevado de reparacin y hay prdidas de produccin al no poder planificar los

defectos.

6. Alto costo en mantenimiento e interrupcin operacional no programada.

7. Personal de reparaciones en ocasiones insuficiente y en otras sobrante.

2.5. Mantenimiento Productivo Total (TPM)

Breve historia

Este sistema nace en Japn, fue desarrollado por primera vez en 1969 en la empresa japonesa

Nippondenso del grupo Toyota y se extiende por Japn durante los 70, se inicia su implementacin

fuera de Japn a partir de los 80.

Mantenimiento productivo total es la traduccin de TPM (Total Productive Maintenance). El TPM es

el sistema Japons de mantenimiento industrial la letra M representa acciones de MANAGEMENT y

Mantenimiento. Es un enfoque de realizar actividades de direccin y transformacin de empresa. La

letra P est vinculada a la palabra "Productivo" o "Productividad" de equipos pero hemos

considerado que se puede asociar a un trmino con una visin ms amplia como

"Perfeccionamiento" la letra T de la palabra "Total" se interpreta como "Todas las actividades que

realizan todas las personas que trabajan en la empresa"

Gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado

a lograr la eliminacin de las seis grandes prdidas de los equipos, a los efectos de poder hacer

factible la produccin Just in Time, la cual tiene cmo objetivos primordiales la eliminacin

sistemtica de desperdicios.

Estas seis grandes prdidas se hallan directa o indirectamente relacionadas con los equipos dando

lugar a reducciones en la eficiencia del sistema productivo en tres aspectos fundamentales :

Tiempos muertos o paro del sistema productivo.

Funcionamiento a velocidad inferior a la capacidad de los equipos.

Pgina

35

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Productos defectuosos que da como resultado al malfuncionamiento de las operaciones en

los equipo.

El TPM es en la actualidad uno de los sistemas fundamentales para lograr la eficiencia total, en base

a la cual es factible alcanzar la competitividad total. La tendencia actual a mejorar cada vez ms la

competitividad supone elevar al unsono y en un grado mximo la eficiencia en calidad, tiempo y

coste de la produccin e involucra a la empresa en el TPM.

La empresa industrial tradicional suele estar dotada de sistemas de gestin basados en la

produccin de series largas con poca variedad de productos y tiempos de preparacin largos, con

tiempos de entrega asimismo largos, trabajadores con una formacin muy especificada y control de

calidad en base a la inspeccin del producto. Cuando dicha empresa ha precisado emigrar desde

este sistema a otros ms giles y menos costosos, ha necesitado mejorar los tiempos de entrega,

los costes y la calidad simultneamente, es decir, la competitividad, lo que le ha supuesto entrar en

la dinmica de gestin contraria a cuanto hemos mencionado: series cortas, de mltiples productos,

en tiempos de operaciones cortos, con trabajadores polivalentes y calidad basada en procesos que

llegan a sus resultados en la primera. As pues, entre los sistemas sobre los cuales se basa la

aplicacin del Kaizen, se encuentra en un sitio especial es TPM, que a su vez hace viable al otro

sistema que sostiene la prctica del Kaizen que es el sistema Just in Time.

El resultado final que se persigue con la implementacin del Mantenimiento Productivo Total es

lograr un conjunto de equipos e instalaciones productivas ms eficaces, una reduccin de las

inversiones necesarias en ellos y un aumento de la flexibilidad del sistema productivo.

Que es el Mantenimiento Productivo Total?

El mantenimiento productivo total TPM muy lejos de ser solo una nueva forma de realizar el

mantenimiento, es un Sistema de Produccin, que hace uso de diversas metodologas y tcnicas.

La implantacin de este sistema de produccin requiere de un fuerte involucramiento principalmente

del nivel directivo quien al visualizarlo as dar su apoyo total y decidido para su realizacin y

adopcin.

Muchas implantaciones del TPM son un fracaso porque solo se ha hecho parte de este sistema,

inclusive se ha llegado a pensar que es un mtodo de trabajo para plantas de manufactura metal

mecnica o automotriz.

Cuntas veces hemos escuchado o bien ledo de la utilizacin de las tcnicas que del TPM han

surgido, digamos solo algunas, Cinco S, una metodologa que como muchas utiliza el sentido comn

del trabajador. Mtodo de Anlisis de Falla Causa Raz, mismo que da la ubicacin exacta de la

gestacin de una falla y que permite realizar la accin correctiva y no esperar slo a que se el efecto

de la causa. (Convivencia de falla).

Concepto CERO

Seiichi Nakajima, involucra el concepto de cero en la tcnica del TPM, su teora de cero paros cero

defectos, indica que; si la maquina funciona mal afecta la disponibilidad, e incrementa la posibilidad

de errores en el proceso de la calidad. Y disea el mtodo de Cinco Medidas para Cero Paros Cero

Defectos. Y sugiere el incremento de habilidades en operadores y tcnicos.

El TPM es un sistema orientado a lograr:

Pgina

36

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

cero accidentes

cero defectos

cero averas

cero paros

cero desperdicios

Estas acciones deben conducir a la obtencin de productos y servicios de alta calidad, mnimos

costos de produccin, alta moral en el trabajo y una imagen de empresa excelente. No solo deben

participar las reas productivas, se debe buscar la eficiencia global con la participacin de todas las

personas de todos los departamentos de la empresa. La obtencin de las cero prdidas se debe

lograr a travs de la promocin de trabajo en grupos pequeos, comprometidos y entrenados para

lograr los objetivos personales y de la empresa.

Pgina

37

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

Capitulo 3

DESCRIPCIN DE LA PROBLEMTICA.

3.1 Anlisis y descripcin de la problemtica del mantenimiento.

El no tener un sistema de organizacin adecuado de mantenimiento en la empresa manufacturera

de transformadores, donde la responsabilidad no solo recae en mantenimiento sino debe ser en

toda la estructura de la empresa "El buen funcionamiento de las mquinas o instalaciones depende y

es responsabilidad de todos"

El no saber maximizar la efectividad total de las instalaciones de la empresa, manufacturera de

transformadores, equipos, procesos y herramientas conllevando a mayores prdidas relacionadas

con el equipo o maquinaria.

La empresa no tiene las actividades requeridas para restaurar mejorar las instalaciones, equipo,

procesos y herramientas a travs del un buen funcionamiento de mantenimiento ya sea rutinario,

peridico y predictivo implementados sin ser utilizados con efectividad.

Ve las problemticas anteriores de lo que es el trmino mantenimiento, la empresa manufacturera

de transformadores tiene dificultades para poder distinguirlo de lo que es la conservacin, ya que

existen un sin nmero de definiciones segn la situacin de cada empresa, pudindole llamar sta

al mantenimiento como: mantenimiento progresivo, tcnico, de emergencia, productivo, programado,

mixto, peridico, predeterminado, estadstico, de rutina, pero estos son slo simples nombres para

justificar la necesidad de la fabrica lo que trae como consecuencia que los empleados de

mantenimiento no tengan una idea clara de la realizacin de su trabajo a desempear.

Al no tener la empresa manufacturera de transformadores, un concepto claro de lo que es la

conservacin industrial y mucho menos an de las diferencias bien delineadas que deben tener las

labores de conservacin, preservacin y mantenimiento; esto trae como consecuencia muchas

dificultades para el estudio racional y por tanto para su administracin, dando lugar a situaciones

como:

Constantes averas en los equipos.

Aumento del tiempo de espera y de preparacin de los equipos.

Utilizacin no eficaz de los equipos existentes.

Mal control de la precisin de las herramientas y equipos.

Mala administracin de los recursos naturales y economa de energticos.

Una formacin inadecuada y entrenamiento del personal.

Una mala optimizacin del rendimiento tcnico-econmico de los activos (maquinaria,

equipamientos, etc.).

Pgina

38

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

El responsable de mantenimiento realiza paretos (indicadores), apoyndose de las rdenes de

mantenimiento correctivo, preventivo.

Donde describe las constantes problemticas de las averas del equipo y maquinaria, con datos

obtenidos de las rdenes de mantenimiento correctivo. Ver figura 17.

INDICADOR DEL SISTEMA DE GESTIN DE CALIDAD

BASE DE CALCULO Y/O FUENTE DE INF.

NOMBRE DEL INDICADOR

CUMPLIMIENTO DE ORDENES CORRECTIVAS

ORDEN DE TRABAJO DE MATENIMIENTO CORRECTIVO

MANTENIMIENTO CORRECTIVO

120

100

ORDENES RECIBIDAS

80

AREA RESPONSABLE

PLANTA

PERIODO

FRECUENCIA

MANTENIMIENTO

TRANSFORMADORES

SEPTIEMBRE / AO

META

MENSUAL

75.0%

MES

ORDENES DE

MANTTO.

CORRECTIVO

REALIZADAS DE

ORDENES

CORRECTIVAS

ENERO

FEBRERO

50

60

49.00

50.00

98.00

83.33

MARZO

80

76.00

95.00

ABRIL

MAYO

JUNIO

JULIO

AGOSTO

SEPTIEMBRE

OCTUBRE

NOVIEMBRE

DICIEMBRE

PROMEDIO

TOTAL

55

63

70

97

105

90

78

60

70

73.17

878.00

43.00

49.00

58.00

65.00

65.00

48.00

30.00

28.00

18.00

48.25

579.00

78.18

77.78

82.86

67.01

61.90

53.33

38.46

46.67

25.71

67.35

65.95

CAUSA

ACUM

PARETO

Series1

60

Series2

40

20

0

ENE

FEB

MAR

ABR

MAY

JUN

JUL

AGO

SEP

OCT

NOV

DIC

Prom.

ORDENES REALIZADAS DEL MES

CAUSAS

CAUSAS Y ACCIONES PARA LA CORRECCION Y/O MEJORA DE LA TENDENCIA DEL INDICADOR.

ACCIONES

MANTENIMIENTO

Figura. 17. Indicador de rdenes de trabajo de mantenimiento correctivo.

Pgina

39

FECHA / AO

OCT-10

MANTENIMIENTO PRODUCTIVO TOTAL APLICADO A

TRANSFORMADORES ELCTRICOS TIPO DISTRIBUCIN

El siguiente pareto describe la siguiente problemtica, de los constantes paros no programados de la

planta de transformadores informando de los tiempos muertos mensuales generados por el

mantenimiento correctivo, al no tener un programa de mantenimiento preventivo. Indicndonos la

baja eficiencia de los equipos. Ver figura 18.

INDICADOR DEL SISTEMA DE GESTIN DE CALIDAD

BASE DE CALCULO Y/O

FUENTE DE INF.

AREA RESPONSABLE

PLANTA

PERIODO

MANTENIMIENTO

TRANSFORMADORES

ENERO - DIC

FRECUENCIA

META

MENSUAL

25%

NOMBRE DEL INDICADOR

ORDEN DE TRABAJO DE

MANTENIMIENTO CORRECTIVO

CUMPLIMIENTO DE ORDENES Y CORRECTIVAS

% TIEMPOS MUERTOS POR MANTENIMIENTO

MES

Horas

trabajadas

TIEMPO HRS

MUERTO X

MANTTO.

TIEMPO

MUERTO %

% META

ENERO

200

100

50.00

25.00

FEBRERO

190

98

51.58

25.00

MARZO

219

75

34.32

25.00

ABRIL

TOTAL

190

190

219

200

219

200

190

200

162

1.42

2379.42

98

102

75

88

98

120

58

45

43

83.33

1000.00

51.58

53.68

34.25

44.00

44.75

60.00

30.53

22.50

26.63

41.98

503.81

25.00

25.00

25.00

25.00

25.00

25.00

25.00

25.00

25.00

25.00

21.17

CAUSA

20

AJUSTE

DE

CUCHILLAS

15

falla electricas en

contactores

65

60

MAYO

55

JUNIO

JULIO

50

AGOSTO

45

SEPTIEMBRE

40

NOVIEMBRE

OCTUBRE

DICIEMBRE

35

%

TIEMPO MUERTO %

META

30

PROMEDIO

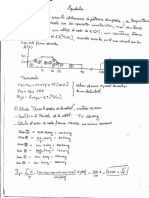

PARETO